4.3.2圆简设计 过程设备设计 4.3.2圆筒设计 4.3.2.1筒体结构 优点—一简单 单层式 ①深环、纵焊缝,焊接 缺陷检测和消除困难; 缺点一 且结构本身缺乏阻止裂 筒体结构 纹快速扩展的能力; ②大型锻件、厚钢板性 能比薄钢板差,不同方 组合式 向力学性能差异大,韧 脆转变温度较高,发生 低应力脆性破坏的可能 性也较大; ③加工设备要求高

4.3.2 圆筒设计 4.3.2 圆筒设计 单层式 优点——简单 ①深环、纵焊缝,焊接 缺陷检测和消除困难; 缺点—— 且结构本身缺乏阻止裂 4.3.2.1 筒体结构 过程设备设计 3 筒体结构 且结构本身缺乏阻止裂 纹快速扩展的能力; ②大型锻件、厚钢板性 能比薄钢板差,不同方 向力学性能差异大,韧 脆转变温度较高,发生 低应力脆性破坏的可能 性也较大; ③加工设备要求高 ③加工设备要求高。 缺点—— 组合式

4

5

6

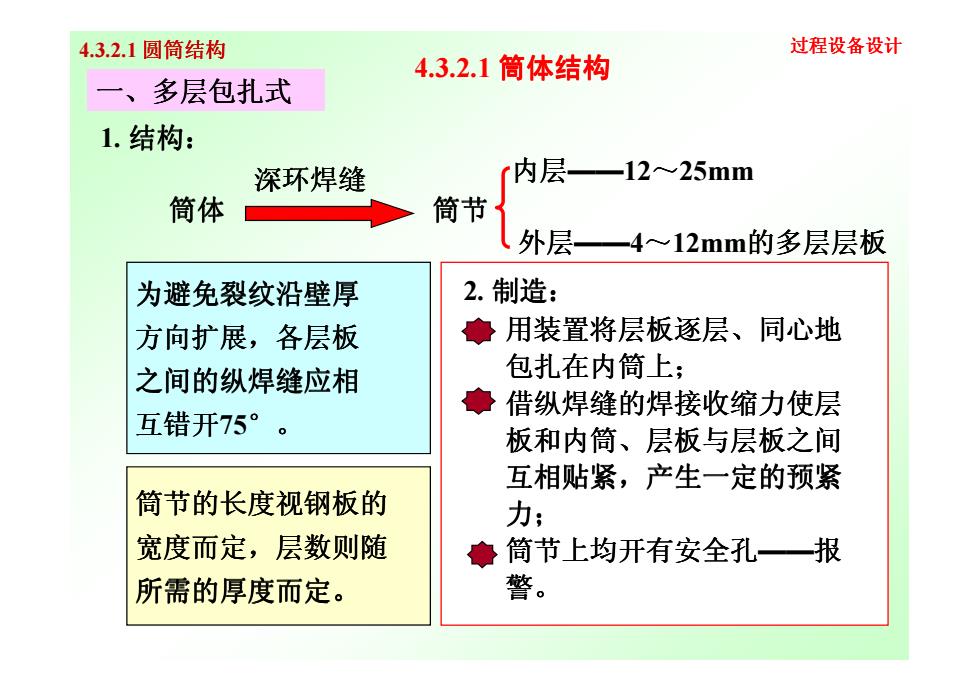

4.3.2.1圆简结构 过程设备设计 4.3.2.1筒体结构 一、多层包扎式 1.结构: 深环焊缝 内层一12~25mm 筒体 简节 外层一4~12mm的多层层板 为避免裂纹沿壁厚 2.制造: 方向扩展,各层板 ◆用装置将层板逐层、同心地 之间的纵焊缝应相 包扎在内筒上; ◆借纵焊缝的焊接收缩力使层 互错开75°。 板和内筒、层板与层板之间 互相贴紧,产生一定的预紧 筒节的长度视钢板的 力: 宽度而定,层数则随 章简节上均开有安全孔一报 所需的厚度而定。 警

4.3.2.1 圆筒结构 2. 制造: 用装置将层板逐层、同心地 筒体 深环焊缝 筒节 内层——12 ~25mm 外层—— 4 ~12mm的多层层板 为避免裂纹沿壁厚 方向扩展,各层板 一、多层包扎式 1. 结构: 过程设备设计 4.3.2.1 筒体结构 7 包扎在内筒上; 借纵焊缝的焊接收缩力使层 板和内筒、层板与层板之间 、层板与层板之间 互相贴紧,产生一定的预紧 ,产生一定的预紧 力; 筒节上均开有安全孔—— 报 警。 方向扩展,各层板 之间的纵焊缝应相 互错开75°。 筒节的长度视钢板的 宽度而定,层数则随 所需的厚度而定

厚壁容器堆焊防腐

厚壁容器堆焊 8 -防腐

9】 加氢反应器

9 加氢反应器

4.3.2.1圆筒结构 过程设备设计 4.3.2.1筒体结构 一、多层包扎式(续) 图4-2(a)多层包扎简节 10

4.3.2.1 圆筒结构 一、多层包扎式(续) 过程设备设计 4.3.2.1 筒体结构 10 图4-2 (a) 多层包扎筒节

4.3.2.1圆简结构 过程设备设计 一、多层包扎式(续) 4.3.2.1筒体结构 优点 4.缺点: 造工艺简单,不需大 ★筒体制造工序多、周期长、效率 型复杂加工设备; 低、钢材利用率低(仅60%左 安全可靠性高,层板间 右); 隙具有阻止缺陷和裂纹 ★深环焊缝对制造质量和安全有显 向厚度方向扩展的能力; 著影响。 女减少了脆性破坏的可能 ①无损检测困难,环焊缝的两侧均 性; 有层板,无法用超声检测,只能射 包扎预应力改善筒体的 线检测;②焊缝部位存在很大的焊 应力分布: 接残余应力,且焊缝晶粒易变得粗 对介质适应性强,可选 大而韧性下降;③环焊缝的坡口切 择合适的内筒材料。 削工作量大,且焊接复杂。 5、应用情况: 目前世界上使用最广泛、制造和使用经验最为丰富的组合 式筒体结构

4.3.2.1 圆筒结构 一、多层包扎式 ( 续 ) 3. 优点: 制造工艺简单,不需大 型复杂加工设备; 安全可靠性高,层板间 隙具有阻止缺陷和裂纹 向厚度方向扩展的能力; 减少了脆性破坏的可能 4. 缺点: 筒体制造工序多、周期长、效率 低、钢材利用率低(仅60% 左 右); 深环焊缝对制造质量和安全有显 著影响 。 ①无损检测困难,环焊缝的两侧均 过程设备设计 4.3.2.1 筒体结构 11 5、应用情况: 目前世界上使用最广泛、制造和使用经验最为丰富的组合 、制造和使用经验最为丰富的组合 式筒体结构 。 减少了脆性破坏的可能 性; 包扎预应力改善筒体的 应力分布; 对介质适应性强,可选 择合适的内筒材料 。 ①无损检测困难,环焊缝的两侧均 有层板,无法用超声检测 ,无法用超声检测,只能射 线检测;②焊缝部位存在很大的焊 接残余应力,且焊缝晶粒易变得粗 ,且焊缝晶粒易变得粗 大而韧性下降;③环焊缝的坡口切 削工作量大,且焊接复杂 。 5、应用情况: 目前世界上使用最广泛、制造和使用经验最为丰富的组合 、制造和使用经验最为丰富的组合 式筒体结构

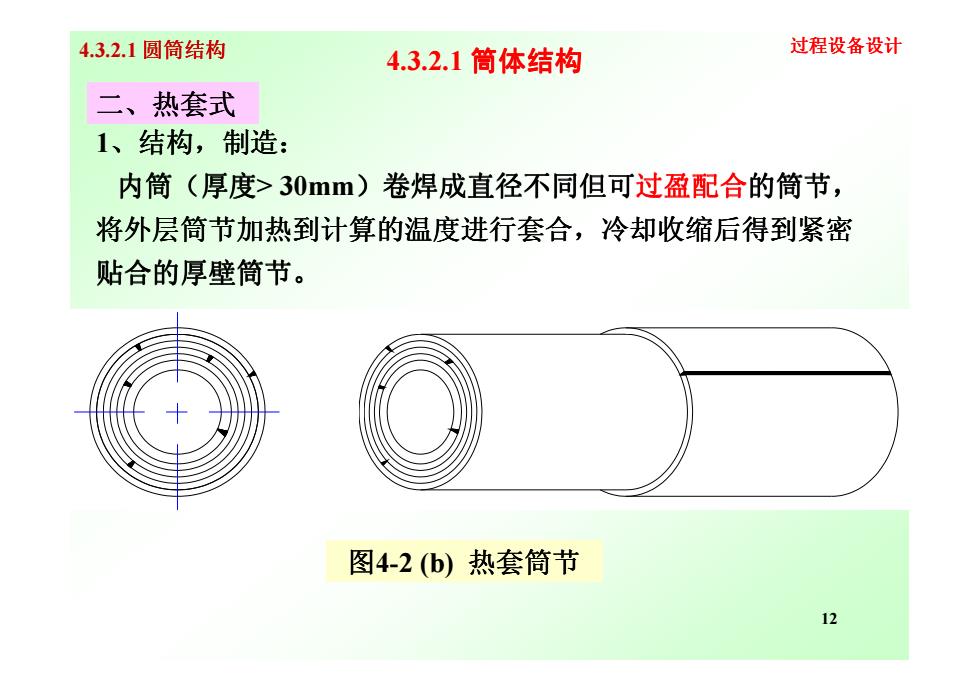

4.3.2.1圆简结构 4.3.2.1筒体结构 过程设备设计 二、热套式 1、结构,制造: 内筒(厚度>30mm)卷焊成直径不同但可过盈配合的筒节, 将外层筒节加热到计算的温度进行套合,冷却收缩后得到紧密 贴合的厚壁筒节。 图4-2(b)热套筒节 12

4.3.2.1 圆筒结构 1、结构,制造: 内筒(厚度> 30mm)卷焊成直径不同但可 )卷焊成直径不同但可过盈配合的筒节, 将外层筒节加热到计算的温度进行套合,冷却收缩后得到紧密 ,冷却收缩后得到紧密 贴合的厚壁筒节。 二、热套式 过程设备设计 4.3.2.1 筒体结构 12 图4-2 (b) 热套筒节