过程设备设计 冷、热加工 压力容器制造 焊接 热处理(必要时) 2

压力容器制造 冷、热加工 焊接 过程设备设计 2 热处理(必要时)

过程设备设计 3.2压力容器制造工艺对钢材性能的影响 教学重点: 钢材的焊接。 教学难点: 无。 3

教学重点: 钢材的焊接。 3.2 压力容器制造工艺对钢材性能的影响 过程设备设计 3 教学难点: 无

3.2压力容器制造工艺对钢材性能的影响 过程设备设计 3.2压力容器制造工艺对钢材性能的影响 3.2.1塑性变形 3.2.2焊接 3.2.3热处理 研究冷或热压力加工造成的塑性变形、 焊接工艺和热处理对钢材性能的影响

过程设备设计 3.2.1 塑性变形 3.2.2 焊接 3.2.3 3.2 压力容器制造工艺对钢材性能的影响 3.2 压力容器制造工艺对钢材性能的影响 4 3.2.3 热处理 研究冷或热压力加工造成的塑性变形、 焊接工艺和热处理对钢材性能的影响

3.2压力容器制造工艺对钢材性能的影响 过程设备设计 3.2.1塑性变形 弹性变形:卸载后变形消失 材料在载荷 作用下的变形 塑性变形或永久变形 5

过程设备设计 3.2.1 塑性变形 材料在载荷 作用下的变形 弹性变形:卸载后变形消失 3.2 压力容器制造工艺对钢材性能的影响 5 作用下的变形 塑性变形或永久变形

3.2压力容器制造工艺对钢材性能的影响 过程设备设计 3.2.1塑性变形 一、 应变强化 二、热加工和冷加工★ 三、各向异性 四、应变时效 6

过程设备设计 一、应变强化 二、热加工和冷加工 热加工和冷加工★ 3.2 压力容器制造工艺对钢材性能的影响 3.2.1 塑性变形 6 二、热加工和冷加工 热加工和冷加工★ 三、各向异性 四、应变时效

3.2压力容器制造工艺对钢材性能的影响 过程设备设计 一、 应变强化 见应力-应变曲线图 b d'8 △L 加工硬化可提高材料的抗变形能力,但塑性降低 7

过程设备设计 一、应变强化 见应力-应变曲线图 3.2 压力容器制造工艺对钢材性能的影响 加工硬化可提高材料的抗变形能力,但塑性降低 7

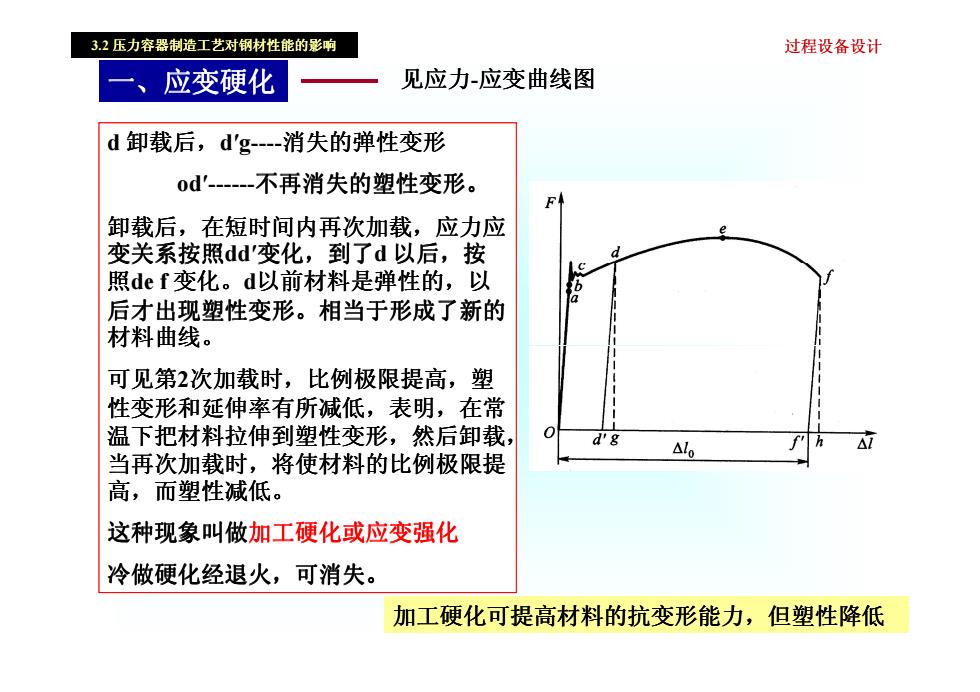

32压力容器制造工艺对钢材性能的影响 过程设备设计 一、 应变硬化 见应力-应变曲线图 d卸载后,d'g--消失的弹性变形 od'-不再消失的塑性变形。 卸载后,在短时间内再次加载,应力应 变关系按照dd'变化,到了d以后,按 照def变化。d以前材料是弹性的,以 后才出现塑性变形。相当于形成了新的 材料曲线。 可见第2次加载时,比例极限提高,塑 性变形和延伸率有所减低,表明,在常 温下把材料拉伸到塑性变形,然后卸载: d'g 当再次加载时,将使材料的比例极限提 △16 高,而塑性减低。 这种现象叫做加工硬化或应变强化 冷做硬化经退火,可消失。 加工硬化可提高材料的抗变形能力,但塑性降低

过程设备设计 一、应变硬化 见应力-应变曲线图 d 卸载后,d′g----消失的弹性变形 od′------不再消失的塑性变形。 卸载后,在短时间内再次加载 ,在短时间内再次加载,应力应 变关系按照dd′变化,到了d 以后,按 照de f 变化。d以前材料是弹性的,以 后才出现塑性变形。相当于形成了新的 。相当于形成了新的 材料曲线。 3.2 压力容器制造工艺对钢材性能的影响 8 材料曲线。 可见第2次加载时,比例极限提高 ,比例极限提高,塑 性变形和延伸率有所减低,表明,在常 温下把材料拉伸到塑性变形,然后卸载, 当再次加载时,将使材料的比例极限提 ,将使材料的比例极限提 高,而塑性减低。 这种现象叫做加工硬化或应变强化 冷做硬化经退火,可消失。 加工硬化可提高材料的抗变形能力,但塑性降低

3.2压力容器制造工艺对钢材性能的影响 过程设备设计 3.2.1塑性变形 冷加工和热加工 从金属学的观点来区分,冷、热加工的分界线是金属的再 结晶温度。 热加工或热变形: 凡是在再结晶温度以上进行的塑性变形 特点 热变形时加工硬化和再结晶现象同时出现,但加 工硬化被再结晶软化所抵消,变形后具有再结晶 组织,因而无加工硬化现象 冷加工或冷变形:在再结晶温度以下进行的塑性变形 特点 冷变形中无再结晶出现,因而有加工硬化现象。 由于冷变形时有加工硬化现象,塑性降低,每次 的冷变形程度不宜过大,否则,变形金属将产生 断裂破坏

热加工或热变形: 凡是在再结晶温度以上进行的塑性变形 热变形时加工硬化和再结晶现象同时出现,但加 工硬化被再结晶软化所抵消,变形后具有再结晶 热变形时加工硬化和再结晶现象同时出现,但加 工硬化被再结晶软化所抵消,变形后具有再结晶 特点 二、冷加工和热加工 、冷加工和热加工 冷加工和热加工 冷加工和热加工 从金属学的观点来区分,冷、热加工的分界线是金属的再 热加工的分界线是金属的再 结晶温度。 从金属学的观点来区分,冷、热加工的分界线是金属的再 热加工的分界线是金属的再 结晶温度。 3.2 压力容器制造工艺对钢材性能的影响 过程设备设计 3.2.1 塑性变形 9 冷加工或冷变形: 在再结晶温度以下进行的塑性变形 工硬化被再结晶软化所抵消,变形后具有再结晶 组织,因而无加工硬化现象。 工硬化被再结晶软化所抵消,变形后具有再结晶 组织,因而无加工硬化现象。 特点 冷变形中无再结晶出现,因而有加工硬化现象。 由于冷变形时有加工硬化现象,塑性降低,每次 的冷变形程度不宜过大,否则,变形金属将产生 ,变形金属将产生 断裂破坏。 冷变形中无再结晶出现,因而有加工硬化现象。 由于冷变形时有加工硬化现象,塑性降低,每次 的冷变形程度不宜过大,否则,变形金属将产生 ,变形金属将产生 断裂破坏

32压力容器制造工艺对钢材性能的影响 过程设备设计 3.2.1塑性变形 ▲钢板冲压成各种封头后,由于塑性变形,厚度会发生变化。 例如,钢板冲压成半球形封头后,底部变薄,边缘增厚。 在压力容器设计时,应注意这种厚度的变化。 10

过程设备设计 ▲钢板冲压成各种封头后,由于塑性变形 ,由于塑性变形,厚度会发生变化 ,厚度会发生变化。 例如,钢板冲压成半球形封头后 ,钢板冲压成半球形封头后,底部变薄,边缘增厚。 在压力容器设计时,应注意这种厚度的变化 ,应注意这种厚度的变化。 ▲钢板冲压成各种封头后,由于塑性变形 ,由于塑性变形,厚度会发生变化 ,厚度会发生变化。 例如,钢板冲压成半球形封头后 ,钢板冲压成半球形封头后,底部变薄,边缘增厚。 在压力容器设计时,应注意这种厚度的变化 ,应注意这种厚度的变化。 3.2 压力容器制造工艺对钢材性能的影响 3.2.1 塑性变形 10

3.2压力容器制造工艺对钢材性能的影响 过程设备设计 3.2.1塑性变形 三、各向异性 塑性变形 内部晶粒 拉长或压扁 纤维状 金属材料力学性能产生方向性 金属塑性变形 在70%以上时, 晶粒位向与外 a、 平行纤维组织方向的强度 力方向趋于一 塑性和韧性提高, 致,此现象称 b、 垂直方向的塑性和韧性降低 为形变织构 C、 变形越大,性能差异越明显 因势利导:纤维组织的稳定性高,不能用热处理方法加以消除。 压力容器设计时,应尽可能使零件在工作时产生的 最大正应力与纤维方向重合,最大切应力方向与纤 维方向垂直

过程设备设计 三、各向异性 内部晶粒 塑性变形 拉长或压扁 纤维状 金属材料力学性能产生方向性 a、平行纤维组织方向的强度 、平行纤维组织方向的强度 塑性和韧性提高, 3.2 压力容器制造工艺对钢材性能的影响 3.2.1 塑性变形 金属塑性变形 在70%以上时, 晶粒位向与外 力方向趋于一 致,此现象称 11 塑性和韧性提高, b、垂直方向的塑性和韧性降低 、垂直方向的塑性和韧性降低 c、变形越大,性能差异越明显 ,性能差异越明显 因势利导:纤维组织的稳定性高,不能用热处理方法加以消除 ,不能用热处理方法加以消除。 压力容器设计时,应尽可能使零件在工作时产生的 ,应尽可能使零件在工作时产生的 最大正应力与纤维方向重合,最大切应力方向与纤 ,最大切应力方向与纤 维方向垂直。 致,此现象称 为形变织构