压电功能陶瓷综合实验 1.1锆钛酸铅镧(PLZT)粉体的制备 一、实验目的 1.用氧化物原料经固相反应制备出PLZT粗料,再经球磨工艺制备出符合一定粒度要 求的锆钛酸铅(PLZT)粉体 2.通过实验了解固相反应和P1ZT压电陶瓷粉体的制备工艺 3.了解粉磨方法☑ 球磨法及球磨过程中球直径的选释 二、基本原理 实验中选用的陶瓷组成为PLZTIPb 将氧化铅、氧化铜 二氧化钛、 氧化能和 ()-12Nb,O3,x=0.06,y=0.02] 氧化锆原料按反应 学方 式中所需的配比混今 压成粗料块。再经由高温固相反应制备出PLZT粗料。预烧后的PLZT粗料经球磨工艺制备成 直径在1-10um的粉体。 1.配料计算 氧化铅、二氧化钛和二氧化锆三种氧化物高温下的反应方程式为: (1-1.5x)Pb04+xLa,03+0.58Zr02+0.42Ti02+ Nb2Os Pb15Lax(Zro58Tio42)1-125yNbyO3 M PhiO M MTO:MNbsos M 根据反应的化学方程式,要制备出Wg)的Pb1sLa(亿oss Tio4211.25Nb,O需要PbO La,03、Zr02、Ti02、Nb20,的质量分别为: Mno-1.5) (1) Mio= .5x×Mag×W 2×Meramie (2) Ma-0-125x058×Ma×W (3) Mm-0-125x042×M@xm (4) Morumic Mwo 2.固相反应 固相反应一般指固体与固体间发生化学反应生成新的固体产物的过程。反应历程如下: 反应一开始是反应物颗粒之间的混合接触,并在表面发生化学反应形成细薄且含大量结构缺

压电功能陶瓷综合实验 1.1 锆钛酸铅镧(PLZT)粉体的制备 一、实验目的 1.用氧化物原料经固相反应制备出 PLZT 粗料,再经球磨工艺制备出符合一定粒度要 求的锆钛酸铅(PLZT)粉体。 2.通过实验了解固相反应和 PLZT 压电陶瓷粉体的制备工艺。 3.了解粉磨方法之一──球磨法及球磨过程中球直径的选择。 二、基本原理 实验中选用的陶瓷组成为PLZT[Pb1-1.5xLax(Zr0.58Ti0.42)1-1.25yNbyO3 , x = 0.06,y = 0.02]。 将氧化铅、氧化镧、二氧化钛、氧化铌和二氧化锆原料按反应化学方程式中所需的配比混匀, 压成粗料块。再经由高温固相反应制备出PLZT粗料。预烧后的PLZT粗料经球磨工艺制备成 直径在 1-10µm的粉体。 1.配料计算 氧化铅、二氧化钛和二氧化锆三种氧化物高温下的反应方程式为: (1-1.5x)Pb3O4+xLa2O3+0.58ZrO2+0.42TiO2+ y Nb2O5 == Pb1-1.5xLax(Zr0.58Ti0.42)1-1.25yNbyO3 M Pb3O4 MLa2O3 MZrO2 MTiO2 MNb2O5 Mceramic 根据反应的化学方程式,要制备出W(g)的Pb1-1.5xLax(Zr0.58Ti0.42)1-1.25yNbyO3需要Pb3O4、 La2O3 、ZrO2、TiO2 、Nb2O5的质量分别为: ( ) ceramic Pb O Pb O M x M W M × − × × = 3 1 1.5 3 4 3 4 (1) ceramic La O La O M x M W M × × × = 2 1.5 2 3 2 3 (2) ( ) ceraimc ZrO ZrO M y M W M − × × × = 2 2 1 1.25 0.58 (3) ( ) ceramic TiO TiO M y M W M − × × × = 2 2 1 1.25 0.42 (4) ceramic Nb O Nb O M y M W M × × = 2 5 2 5 (5) 2.固相反应 固相反应一般指固体与固体间发生化学反应生成新的固体产物的过程。反应历程如下: 反应一开始是反应物颗粒之间的混合接触,并在表面发生化学反应形成细薄且含大量结构缺

陷的新相,随后发生产物新相的结构调整和晶体生长:当在两反应颗粒间所形成的产物层达 到一定厚度后,进一步的反应将依赖于一种或几种反应物通过产物层的扩散而得以进行。因 此控制周相反应速度的不仅限于化学反应本身,反应新相晶格缺陷调整速率、品粒生长速 以及反应体系中物质和能量的输送速率都将影雨反应速度。 对于合成PLZT的预烧过程一般需经过四个阶段:线性膨胀(室温~4O0℃)、固相反应 (400~750C)、收缩(750~850℃)和晶粒生长(800~900℃以上)。在固相反应过程中, 反应可分为四个区域,分别对应于如下的化学过程: 区域 未反应 区域:Pb,0,+TO2 PbTiO; 区域IⅡ:PbTi01+Pb,O4+ZO2- Pb(Zr-Ti,)O3 区域N:Pb(Zr1.xT,)O,系统的反应区域十PbTO3一一Pb(Z1.xTix)O,(x<x') 改变预烧温度,随温度的升高,在540℃左右进入区域Ⅱ,形成PbT0:在650C左右 进入区域,TiO2消失,Pb(Z,T)O3形成:在710℃左右,进入区域V,Pb 0.和70消失 到 1200℃,PbT0消失 成为单相的Pb(Z,TO此三种氧化物中Pb,O的培点最低(830( 左右),且在高温下易挥发。 3.粉磨原理 静碎过程机理到现在为止还是一个极为复杂的问题。一般情况,一块单一的固体,受打 击粉碎后,将产生较少的大粒子和较多的小粒子,若继续加大打击能量,大粒子将变成较多 数量的小粒子,小粒子数量 大大增加 而粒度不再变小。这是因为大块周体内部有胞弱面 受力后先沿脆弱面碎裂。当粒度小时,脆弱面减少,最后小粒子趋近于构成品体的单元块, 所以受力不碎裂,仅表面受切削变为一定粒径的微粒。可见小粒子的粒径由物料性质决定, 大粒子与粉碎过程有关。 球磨机对物料的粉磨正是对小子的粉碎村程。研璃体对小粒子粉碎变细作用其微,而 使小粒子再变细, 、研磨作用明显。用球磨机 对物料进行粉磨,就是多利用切削、研 尽量减少冲击粉碎所消耗的能量。 三、主要实验仪器与材料 1.主要实验仪器 (1)电热恒温干燥箱 1台 (2)电子天平 (3)玛研钵 1套 (4)769YP-24B粉末压片机 1台 (5)箱式电阻炉 1台 (6)行星球磨机 1台 2.材料 (1)化学纯二氧化钛 (2)化学纯二氧化错 (3)分析纯红色氧化铅 《4)五氧化二银 (4)聚乙烯醇(PVA 四、实验步骤 原料烘干将所需原料放入电热恒温干燥箱中,在120-150℃下烘干2小时以上。 配料本实验要制备W=50(g)粉体,通过式(1)、到(5)计算所需药品的量。用

陷的新相,随后发生产物新相的结构调整和晶体生长;当在两反应颗粒间所形成的产物层达 到一定厚度后,进一步的反应将依赖于一种或几种反应物通过产物层的扩散而得以进行。因 此控制固相反应速度的不仅限于化学反应本身,反应新相晶格缺陷调整速率、晶粒生长速率 以及反应体系中物质和能量的输送速率都将影响反应速度。 对于合成 PLZT 的预烧过程一般需经过四个阶段:线性膨胀(室温~400℃)、固相反应 (400~750℃)、收缩(750~850℃)和晶粒生长(800~900℃以上)。在固相反应过程中, 反应可分为四个区域,分别对应于如下的化学过程: 区域Ⅰ :未反应 区域Ⅱ :Pb3O4+ TiO2 → PbTiO3 区域Ⅲ :PbTiO3 + Pb3O4 + ZrO2 → Pb(Zr1-xTix)O3 区域Ⅳ :Pb(Zr1-xTix)O3系统的反应区域 + PbTiO3 → Pb(Zr1-x’Tix’)O3 (x<x’) 改变预烧温度,随温度的升高,在 540℃左右进入区域Ⅱ,形成PbTiO3;在 650℃左右, 进入区域Ⅲ,TiO2消失,Pb(Zr,Ti)O3形成;在 710℃左右,进入区域Ⅳ,Pb3O4 和ZrO2消失; 到 1200℃,PbTiO3消失,成为单相的Pb(Zr,Ti)O3。此三种氧化物中Pb3O4的熔点最低(830℃ 左右),且在高温下易挥发。 3.粉磨原理 粉碎过程机理到现在为止还是一个极为复杂的问题。一般情况,一块单一的固体,受打 击粉碎后,将产生较少的大粒子和较多的小粒子,若继续加大打击能量,大粒子将变成较多 数量的小粒子,小粒子数量将大大增加,而粒度不再变小。这是因为大块固体内部有脆弱面, 受力后先沿脆弱面碎裂。当粒度小时,脆弱面减少,最后小粒子趋近于构成晶体的单元块, 所以受力不碎裂,仅表面受切削变为一定粒径的微粒。可见小粒子的粒径由物料性质决定, 大粒子与粉碎过程有关。 球磨机对物料的粉磨正是对小粒子的粉碎过程。研磨体对小粒子粉碎变细作用甚微,而 使小粒子再变细,切削、研磨作用明显。用球磨机对物料进行粉磨,就是多利用切削、研磨 尽量减少冲击粉碎所消耗的能量。 三、主要实验仪器与材料 1.主要实验仪器 (1)电热恒温干燥箱 1 台 (2)电子天平 1 台 (3)玛瑙研钵 1 套 (4)769YP-24B 粉末压片机 1 台 (5)箱式电阻炉 1 台 (6)行星球磨机 1 台 2.材料 (1)化学纯二氧化钛 (2)化学纯二氧化锆 (3)分析纯红色氧化铅 (4)五氧化二铌 (4)聚乙烯醇(PVA) 四、实验步骤 原料烘干 将所需原料放入电热恒温干燥箱中,在 120-150℃下烘干 2 小时以上。 配料 本实验要制备 W=50(g)粉体,通过式(1)、到(5)计算所需药品的量。用

电子天平分别称取烘干过的二氧化钛、二氧化锆、红色氧化铅等,放入玛瑙研体中,研磨混 合均匀。在通风柜中过箭两便。(也可以将筛子连同粉料一起装入一只较大的塑料袋中,在 塑料袋中过筛。这样可以防止粉尘飞出。 预烧 将混合均匀的粉料用直径为25mm的模具在粉末压片机上压成块状(参阅成型 工艺实验,此处压力不宜太大,也不要求粉压块的完整性),放入刚玉坩埚中,加盖后,于 箱式电阻炉中,缓慢升温到850℃,并在该温度下保温2一4小时,此时几种氧化物基本反 应完全,待温度降到室温时将试块取出 球磨将取出的试块放入玛蹈研钵中粗粉碎,再平均分装于三个玛瑙球磨罐。将直径 mm3mm的二氧化 锆球按如 重量比1:2:4装入其叶 球磨 ,料 一定最的◆10mm和o3mm二氧化错球。在玛 瑙球磨罐各加适量去离子水,然后将球磨罐固定于行星球磨机中研磨约2小时。球磨完毕, 将粉料分别倒入下面放置了塘瓷盘的60-80目小筛子中,用少量蒸馏水冲洗氧化结球。取少 量粉料的悬浊液,装入三只分别贴上标答(A、B、C)的烧杯,用激光粒径分析仪测试其 粒径分布。讨论球径配比与球磨效率的关系。其余部分放于烘箱中在120℃下烘干 粉体密度测量:(参阅《无机非金属专业实验》第18页) 过筛由于粉体的表面能和束缚电荷作用,在烘干过程中粉体将会团聚在一起形成团 块。将三种粉体团块分别用玛瑙研体研磨开,再用80,140,200,300,400目的系列振动 筛过筛。并对各筛中的剩余料进行称重。记录数据与激光法比较。 粒分别称取80-140、200-300和300目以上的粉体各20g,将粉料分别放入烧杯中 各加 定量的塑化剂 5聚乙烯醇(PVA)水溶液(加入周体PVA的量约占粉料质量 的12%),搅拌均匀后,放入电热恒温干燥箱中烘干。将烘干后的固体块放入研体中研磨 粉碎,然后用80目的筛子过筛,将筛上粉料再放入研体中研磨,然后再过筛,如此反复, 直至粉料全部过筛为止,筛下粉料即为所需钻钛酸铅(PLZT)成型用粉料。 五、注意事项 由于红色氧化铅具有毒性,所以在实验中 定要防止铅污染,防止氧化铅吸入、遗 留,实验结束后将实验器具、台面、地板上的化学药品(特别是氧化铅)清理干净。 2.由于原料粉体有一定的吸水性,使用前一定要烘干,配料称量时所有原料组分的称 最误差要应小于0.1%,且在预烧前尽最减少损失,否则将使配料偏离化学计最比。 在混料时,减少操作过程中由于粘附、澱出等造成的两者质量减少,从而偏离化学 计量比 4.使用电子天平时,不要将化学药品洒在天平内。 5.造粒时,PVA的加入量要适当,在研磨烘干后的周体块时,不必要长时间用力研磨, 应该以粉料应有流动感、完全通过筛孔为准。 六、思考题 1.为什么要控制预烧温度在850℃? 2.为什么要对磨细后的结钛酸铅造粒?是否还有别的造粒方法?

电子天平分别称取烘干过的二氧化钛、二氧化锆、红色氧化铅等,放入玛瑙研钵中,研磨混 合均匀。在通风柜中过筛两便。(也可以将筛子连同粉料一起装入一只较大的塑料袋中,在 塑料袋中过筛。这样可以防止粉尘飞出。) 预烧 将混合均匀的粉料用直径为 25mm 的模具在粉末压片机上压成块状(参阅成型 工艺实验,此处压力不宜太大,也不要求粉压块的完整性),放入刚玉坩埚中,加盖后,于 箱式电阻炉中,缓慢升温到 850℃,并在该温度下保温 2―4 小时,此时几种氧化物基本反 应完全,待温度降到室温时将试块取出。 球磨 将取出的试块放入玛瑙研钵中粗粉碎,再平均分装于三个玛瑙球磨罐。将直径 为φ10mm、φ5mm、φ3mm 的二氧化锆球按如下重量比 1:2:4 装入其中一个球磨罐,料/ 球总重量比值越 1/3。另外两个球磨罐分别装入一定量的φ10mm 和φ3mm 二氧化锆球。在玛 瑙球磨罐各加适量去离子水,然后将球磨罐固定于行星球磨机中研磨约 2 小时。球磨完毕, 将粉料分别倒入下面放置了搪瓷盘的 60-80 目小筛子中,用少量蒸馏水冲洗氧化锆球。取少 量粉料的悬浊液,装入三只分别贴上标签(A、B、C)的烧杯,用激光粒径分析仪测试其 粒径分布。讨论球径配比与球磨效率的关系。其余部分放于烘箱中在 120℃下烘干。 粉体密度测量:(参阅《无机非金属专业实验》第 18 页) 过筛 由于粉体的表面能和束缚电荷作用,在烘干过程中粉体将会团聚在一起形成团 块。将三种粉体团块分别用玛瑙研钵研磨开,再用 80,140,200,300,400 目的系列振动 筛过筛。并对各筛中的剩余料进行称重。记录数据与激光法比较。 造粒 分别称取 80-140、200-300 和 300 目以上的粉体各 20g,将粉料分别放入烧杯中, 各加入一定量的塑化剂——5%聚乙烯醇(PVA)水溶液(加入固体 PVA 的量约占粉料质量 的 1-2%),搅拌均匀后,放入电热恒温干燥箱中烘干。将烘干后的固体块放入研钵中研磨 粉碎,然后用 80 目的筛子过筛,将筛上粉料再放入研钵中研磨,然后再过筛,如此反复, 直至粉料全部过筛为止,筛下粉料即为所需锆钛酸铅(PLZT)成型用粉料。 五、注意事项 1.由于红色氧化铅具有毒性,所以在实验中一定要防止铅污染,防止氧化铅吸入、遗 留,实验结束后将实验器具、台面、地板上的化学药品(特别是氧化铅)清理干净。 2.由于原料粉体有一定的吸水性,使用前一定要烘干,配料称量时所有原料组分的称 量误差要应小于 0.1%,且在预烧前尽量减少损失,否则将使配料偏离化学计量比。 3.在混料时,减少操作过程中由于粘附、溅出等造成的两者质量减少,从而偏离化学 计量比。 4.使用电子天平时,不要将化学药品洒在天平内。 5.造粒时,PVA 的加入量要适当,在研磨烘干后的固体块时,不必要长时间用力研磨, 应该以粉料应有流动感、完全通过筛孔为准。 六、思考题 1.为什么要控制预烧温度在 850℃? 2.为什么要对磨细后的锆钛酸铅造粒?是否还有别的造粒方法?

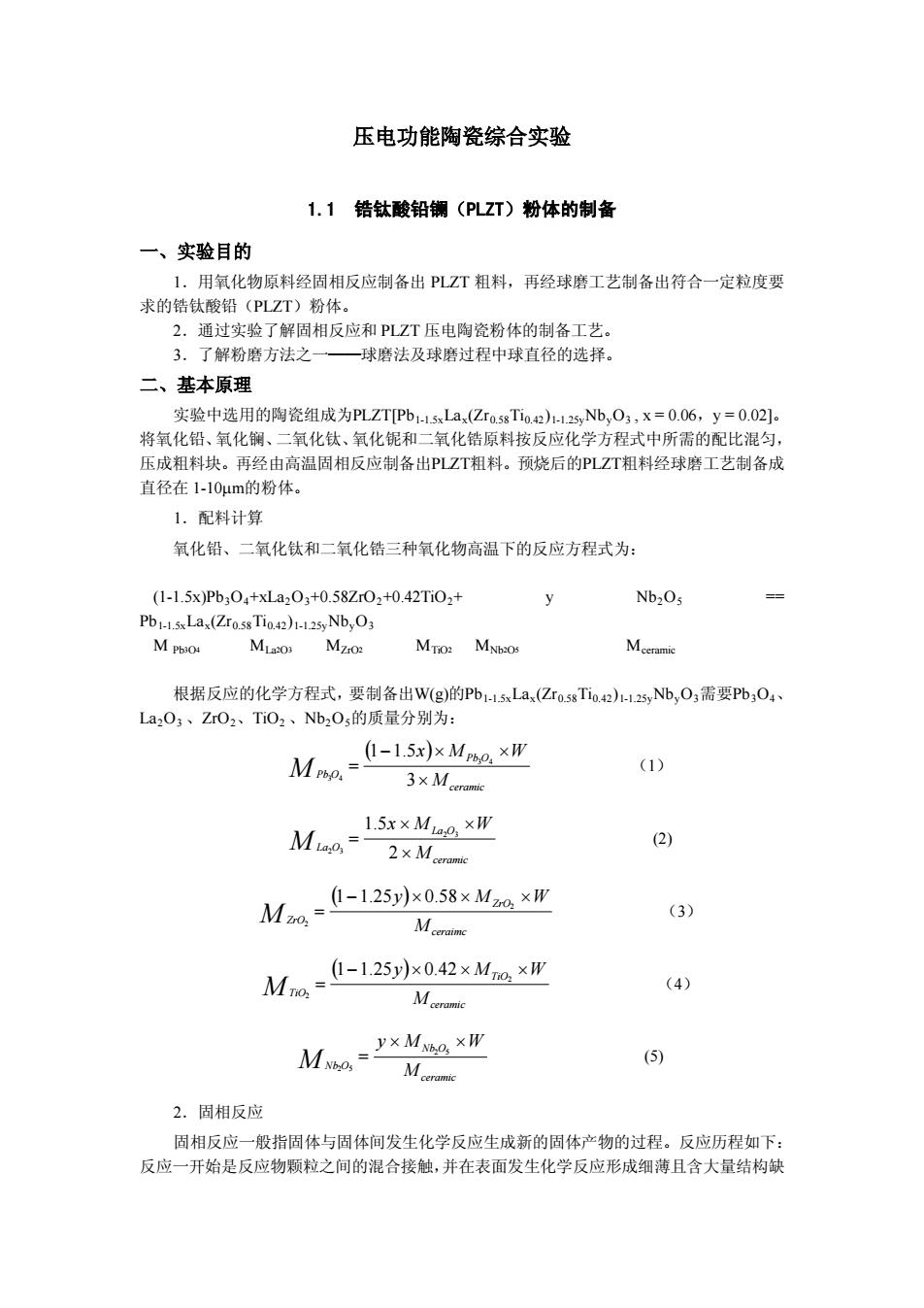

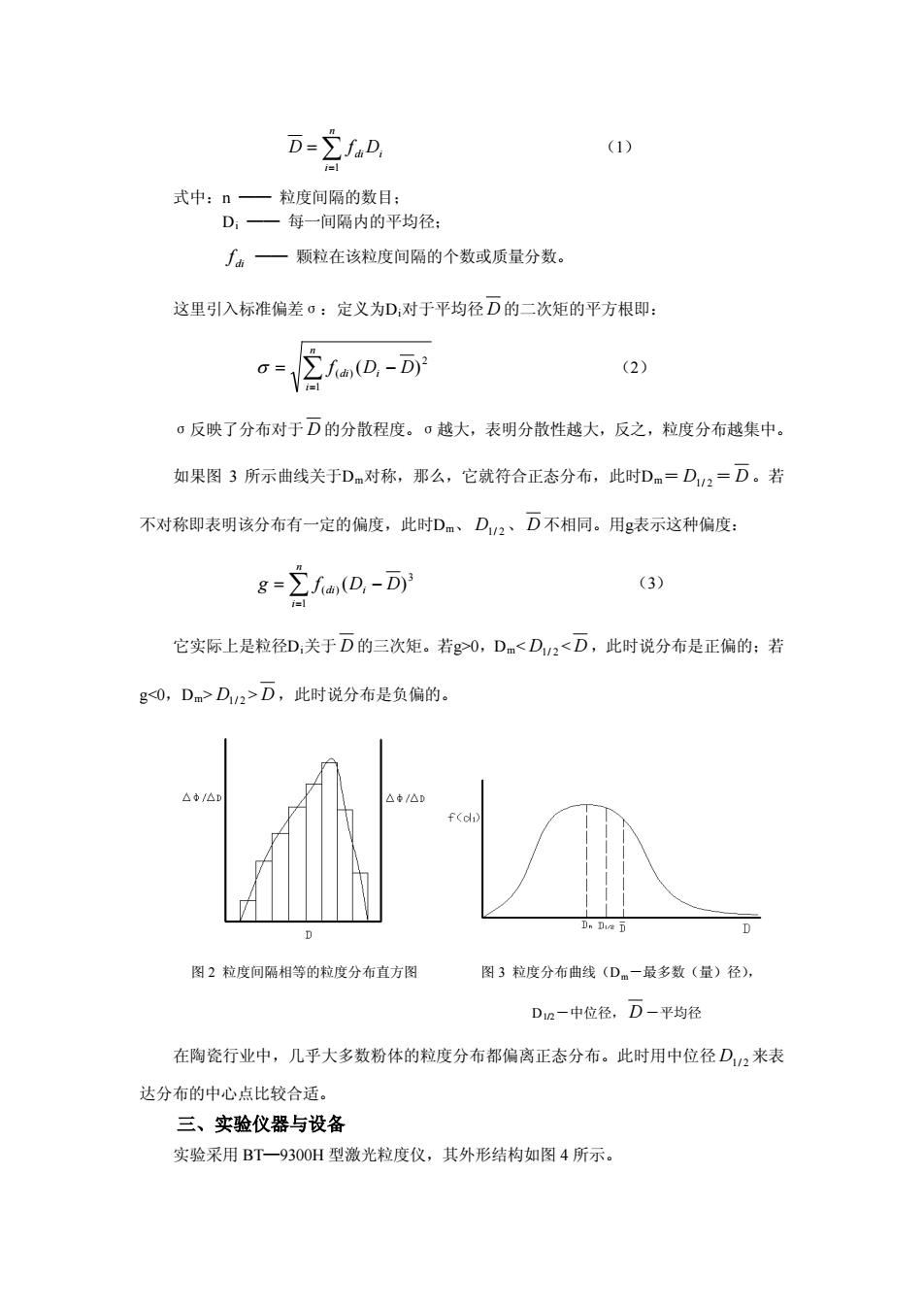

1.2锆钛酸铅(PLZT)粉体的粒度分析(激光法) 一、实验目的 1.掌握用颗粒测定仪测量粉体颗粒粒度及粒度分布的基本技能、原理和方法。 2.掌捏描述粉体特性的五个参量D。、D2、D、。和g的物理意义 3.分析不同直径球体的比例对粉体粒度分布的影响 二、实验原理 1.BT一9300H型激光粒度仪的工作原理 BT一930OH型激光粒度仪是利用激光所特有的单色性、准直性及容易引起衍射现象的 光学性质制浩而成的。当分散在液体中的颗拉受到激光的照射时,就产生了光衍射和散射型 象。当衍射和散射光通过富氏透镜后,在焦平面上形成“靶芯”状的衍射光环。衍射光环的 半径与颗粒的大小有关,衍射光环光的强度与相关粒径颗粒的多少有关,通过放置在焦平面 上的环型光电接受器阵列,就可以接受到不同粒径颗粒的衍射和散射信号。将光电接受器阵 列上接到的信号经A/D转换等变换后传输给计算机,再用夫朗和费衍射理论和M爬散射 理论对这些信号进行处理,就可以得到样品的粒度分布。如图】所示。 多元光电辉器 镜动 箭环分散系线 图1BT一9300H工作原理图 2.反映颗粒分散系粒度特性的五个参量D。、D2、D、o和g 图2是实际测量中经常遇到的粒度分布直方图。横坐标表示各粒级的起迄粒度,纵坐 标表示该粒级的颗粒所占百分数△/△D,在图2中可以看到一条沿矩形图所作的一条光滑 曲线,这只有当测量粒度间福△D取得无限小时,它才有意义。我们把这条曲线称为粒度分 布曲线。其意义是:任意粒度间隔内颗粒的百分数等于曲线下方该间隔内的面积占曲线下方 总面积的百分数。图3是典型的粒度分布曲线。在该曲线上有三个特征粒度:对应于最高点 的最多数径或最可几径D。、对应于累积百分数为50%的中位径D2以及平均径D,这三个 特征粒度是非常有用的。 如果已知粒度分布曲线,那么就可以计算D:

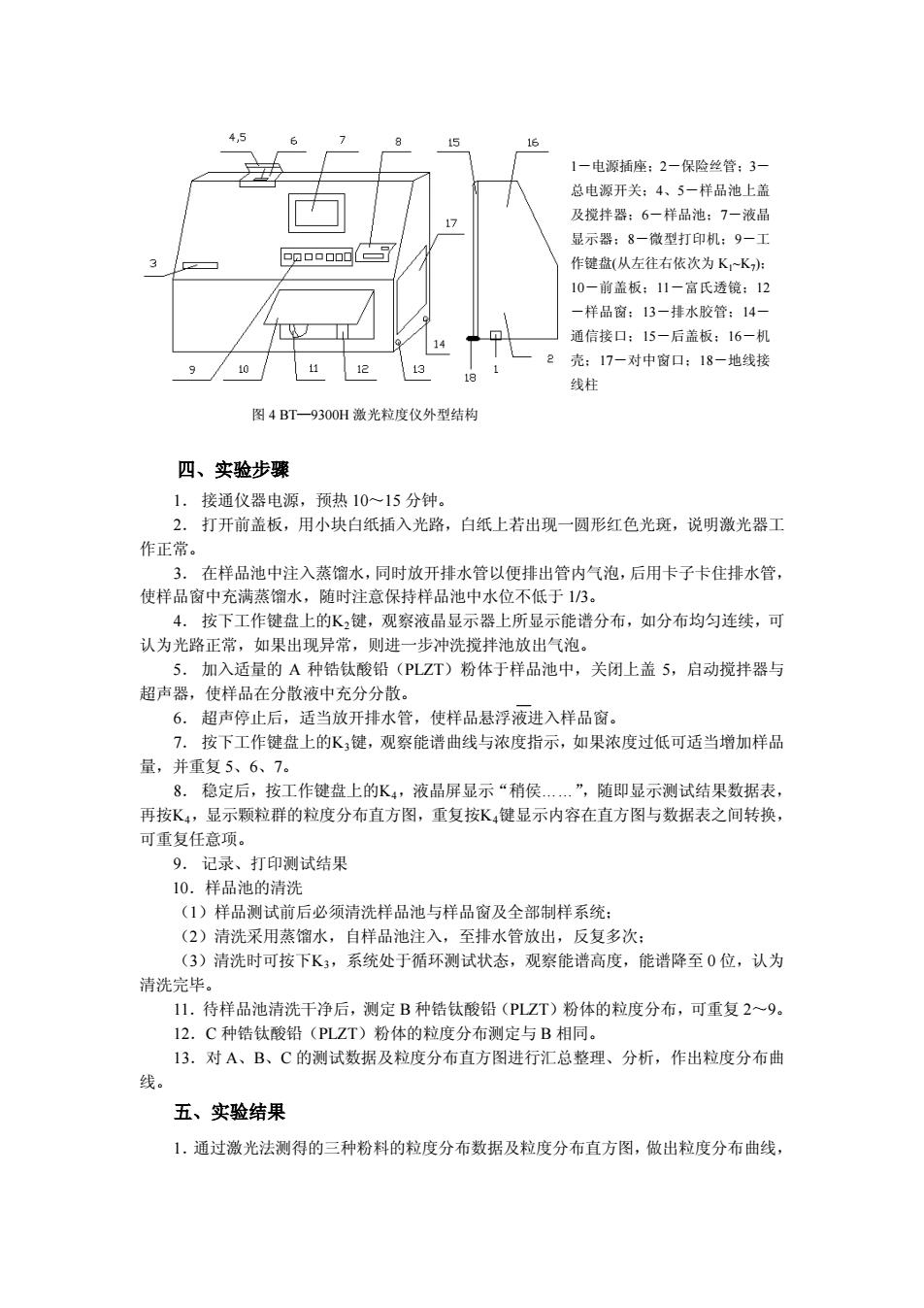

1.2 锆钛酸铅(PLZT)粉体的粒度分析(激光法) 一、实验目的 1. 掌握用颗粒测定仪测量粉体颗粒粒度及粒度分布的基本技能、原理和方法。 2. 掌握描述粉体特性的五个参量Dm、 D1/ 2、 D 、σ和g的物理意义 3. 分析不同直径球体的比例对粉体粒度分布的影响。 二、实验原理 1.BT—9300H 型激光粒度仪的工作原理 BT—9300H 型激光粒度仪是利用激光所特有的单色性、准直性及容易引起衍射现象的 光学性质制造而成的。当分散在液体中的颗粒受到激光的照射时,就产生了光衍射和散射现 象。当衍射和散射光通过富氏透镜后,在焦平面上形成“靶芯”状的衍射光环。衍射光环的 半径与颗粒的大小有关,衍射光环光的强度与相关粒径颗粒的多少有关,通过放置在焦平面 上的环型光电接受器阵列,就可以接受到不同粒径颗粒的衍射和散射信号。将光电接受器阵 列上接到的信号经 A/D 转换等变换后传输给计算机,再用夫朗和费衍射理论和 Mie 散射 理论对这些信号进行处理,就可以得到样品的粒度分布。如图 1 所示。 图 1 BT—9300H 工作原理图 2.反映颗粒分散系粒度特性的五个参量Dm、 D1/ 2、 D 、σ和g 图 2 是实际测量中经常遇到的粒度分布直方图。横坐标表示各粒级的起迄粒度,纵坐 标表示该粒级的颗粒所占百分数Dφ / DD 。在图 2 中可以看到一条沿矩形图所作的一条光滑 曲线,这只有当测量粒度间隔△D取得无限小时,它才有意义。我们把这条曲线称为粒度分 布曲线。其意义是:任意粒度间隔内颗粒的百分数等于曲线下方该间隔内的面积占曲线下方 总面积的百分数。图 3 是典型的粒度分布曲线。在该曲线上有三个特征粒度:对应于最高点 的最多数径或最可几径Dm、对应于累积百分数为 50%的中位径 D1/ 2以及平均径 D 。这三个 特征粒度是非常有用的。 如果已知粒度分布曲线,那么就可以计算 D :

D=∑faD, 式中:n一粒度间隔的数目: D:一每一间隔内的平均径: 厂击一颗粒在该粒度间隔的个数或质量分数。 这里引入标准偏差ā:定义为D,对于平均径D的二次矩的平方根即: a-2a0- (2) σ反映了分布对于D的分散程度。越大,表明分散性越大,反之,粒度分布越集中。 如果图3所示曲线关于Dm对称,那么,它就符合正态分布,此时Dm=D2=D。若 不对称即表明该分布有一定的偏度,此时Dm、D2、D不相同。用g表示这种偏度: 8-20,-D列 它实际上是粒径D,关于D的三次矩。若g>0,DmD2>D,此时说分布是负偏的。 。 D 图2粒度间隔相等的粒度分布直方图 图3粒度分布曲线(Dm一最多数(量)径), Dn一中位径,D-平均轻 在陶瓷行业中,几乎大多数粉体的粒度分布都偏离正态分布。此时用中位径D2来表 达分布的中心点比较合适。 三、实验仪器与设备 实验采用BT一9300H型激光粒度仪,其外形结构如图4所示

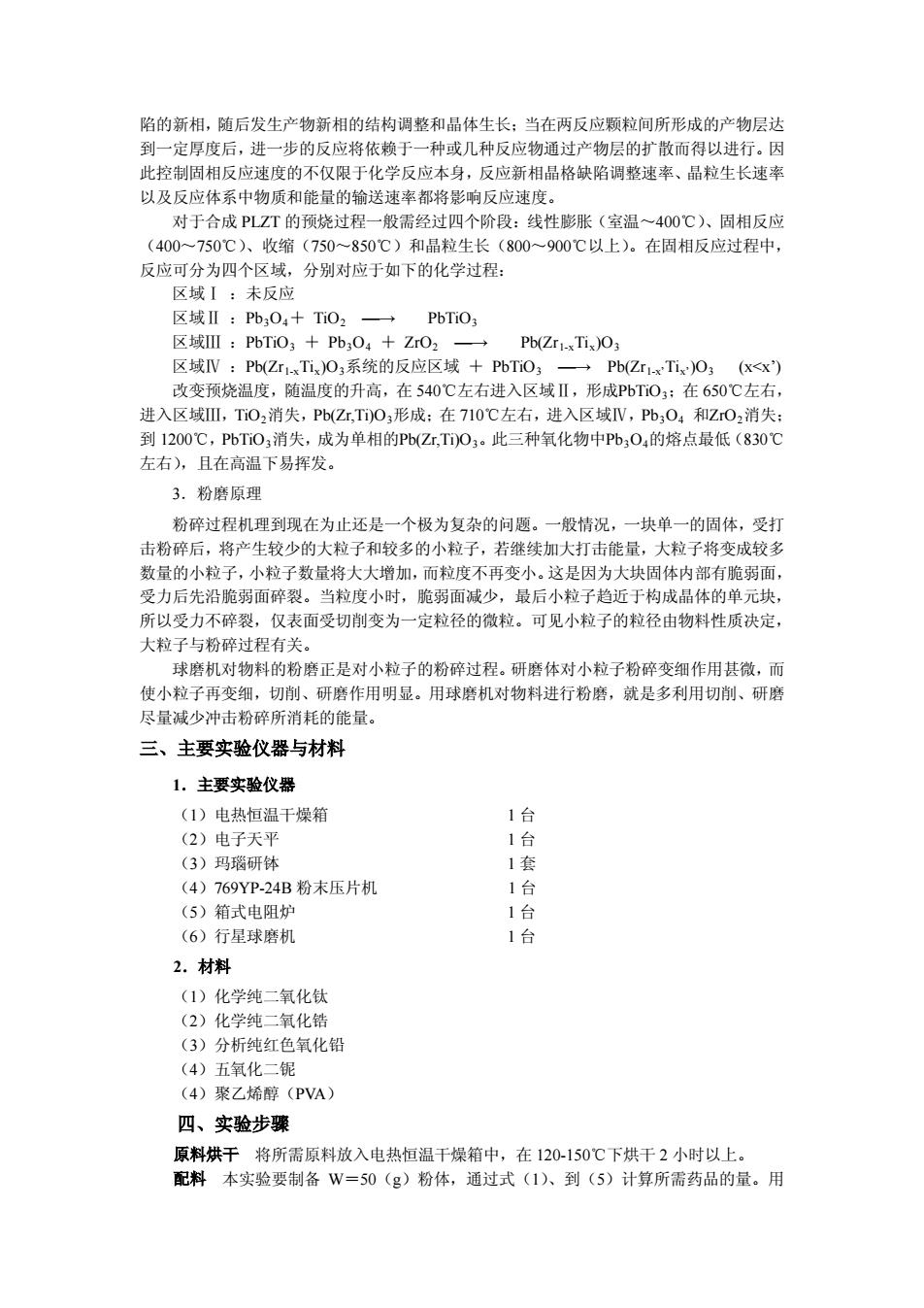

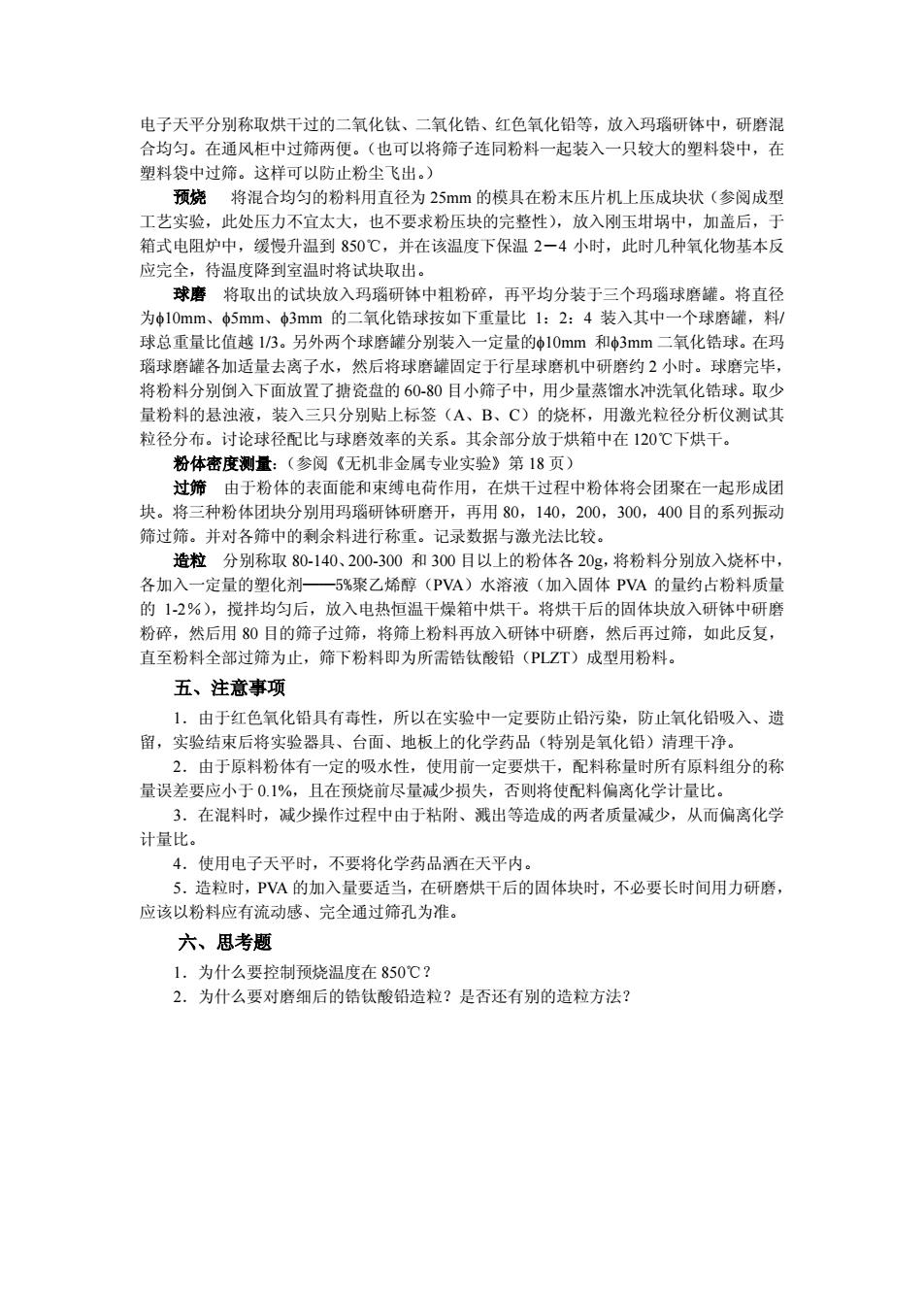

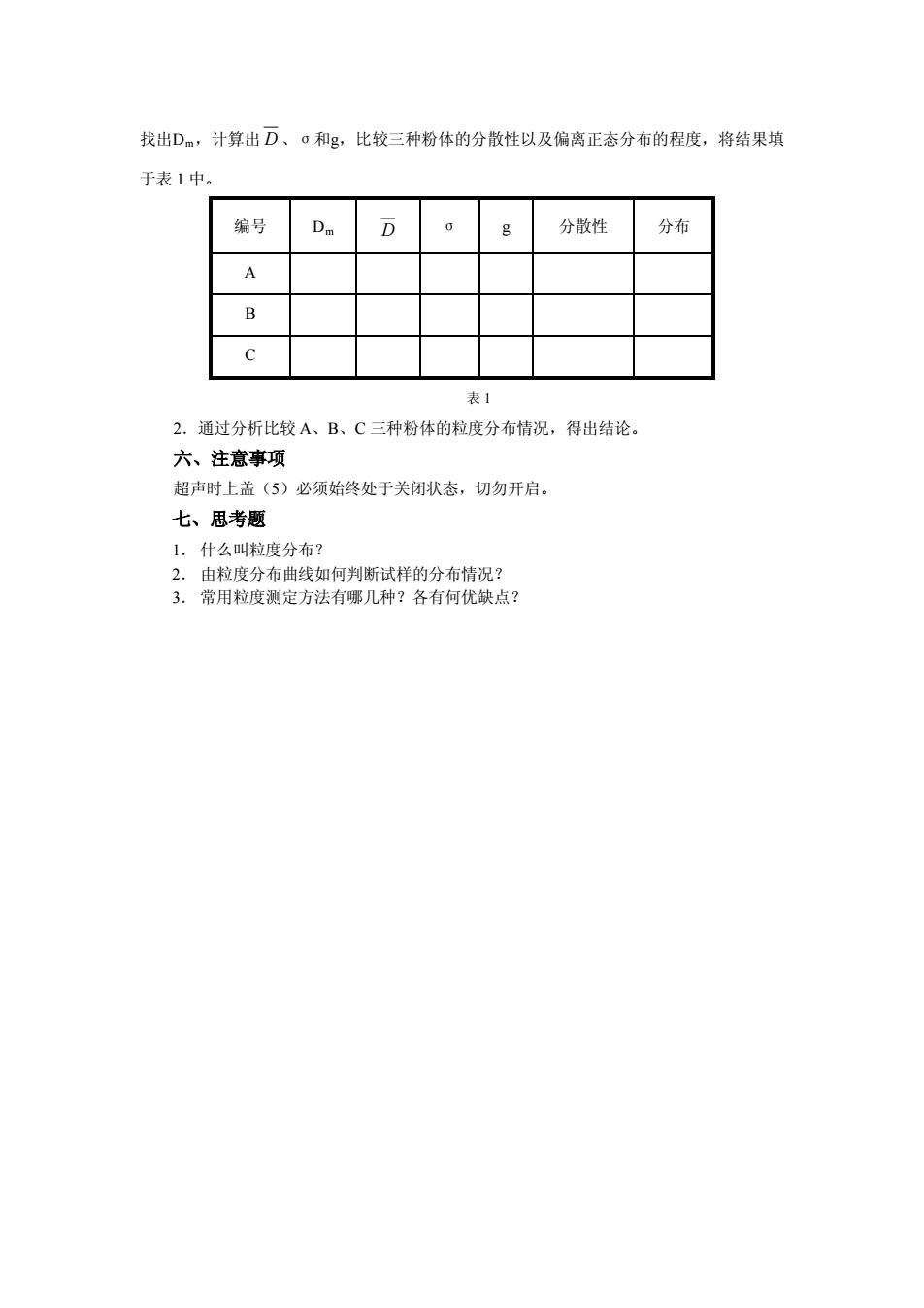

∑= = n i diDi D f 1 (1) 式中:n —— 粒度间隔的数目; Di —— 每一间隔内的平均径; di f —— 颗粒在该粒度间隔的个数或质量分数。 这里引入标准偏差σ:定义为Di对于平均径 D 的二次矩的平方根即: ∑= = − n i f di Di D 1 2 ( ) σ ( ) (2) σ反映了分布对于 D 的分散程度。σ越大,表明分散性越大,反之,粒度分布越集中。 如果图 3 所示曲线关于Dm对称,那么,它就符合正态分布,此时Dm= D1/ 2= D 。若 不对称即表明该分布有一定的偏度,此时Dm、 D1/ 2、 D 不相同。用g表示这种偏度: ∑= = − n i g f di Di D 1 3 ( ) ( ) (3) 它实际上是粒径Di关于 D 的三次矩。若g>0,Dm D1/ 2 > D ,此时说分布是负偏的。 图 2 粒度间隔相等的粒度分布直方图 图 3 粒度分布曲线(Dm-最多数(量)径), D1/2-中位径, D -平均径 在陶瓷行业中,几乎大多数粉体的粒度分布都偏离正态分布。此时用中位径 D1/ 2 来表 达分布的中心点比较合适。 三、实验仪器与设备 实验采用 BT—9300H 型激光粒度仪,其外形结构如图 4 所示

45 1一电源桥座:2一保险纯管:3一 总电源开关:4.5一样品池上盖 及撞挫器,6一样品池,7一液品 显示器:8一微型打印机:9- 作键蓝(从左往右依次为K一K出 10-前益板:11一富氏透镜:12 一样品窗:13一挂水胶管:14- 通信接口:15一后盖板:16一机 14 —2 9/10/ 113 壳:17一对中窗口:18一地线接 线柱 图4BT一9300州激光粒度仪外型结构 四、实验步骤 1.接通仪器电源,预热10~15分钟。 2.打开前盖板,用小块白纸插入光路,白纸上若出现一圆形红色光斑,说明激光器工 作正常。 3.在样品池中注入蒸馏水,同时放开排水管以便排出管内气泡,后用卡子卡住排水管, 使样品窗中充满蒸馏水,随时注意保持样品池中水位不低于13。 4.按下工作键盘上的K,键,观察液晶显示器上所显示能谱分布,如分布均匀连续,可 认为光路正常,如果出现异常,则进一步冲洗搅拌池放出气泡。 5.加入适量的A种锆钛酸铅(PLZT)粉体于样品池中,关闭上盖5,启动搅拌器与 超声器,使样品在分散液中充分分散 6.超声停止后,适当放开排水管,使样品悬浮液进入样品窗。 7.按下工作键盘上的K,键,观察能谱曲线与浓度指示,如果浓度过低可适当增加样品 量,并重复5、6、7。 8.稳定后,按工作罐盘上的K,液品屏显示“稍侯”,随即显示测试结果数据表 再按K,显示颗粒群的粒度分布直方图,重复按K健显示内容在直方图与数据表之间转换 可重复任意项 9.记录、打印测试结果 10.样品池的清洗 (1)样品测试前后必须清洗样品池与样品窗及全部制样系统: (2)清洗采用蒸馏水,自样品池注入,至排水管放出,反复多次 3)清洗时可按下K3,系统处于循环测试状态,观察能谱高度,能谱降至0位,认为 清洗完毕。 11.待样品池清洗干净后,测定B种锆钛酸铅(PLZT)粉体的粒度分布,可重复2~9。 12.C种钻钛酸铅(PLZT)粉体的粒度分布测定与B相同。 13.对A、B、C的测试数据及粒度分布直方图进行汇总整理、分析,作出粒度分布曲 线。 五、实验结果 1.通过激光法测得的三种粉料的粒度分布数据及粒度分布直方图,做出粒度分布曲线

图 4 BT—9300H 激光粒度仪外型结构 四、实验步骤 1. 接通仪器电源,预热 10~15 分钟。 2. 打开前盖板,用小块白纸插入光路,白纸上若出现一圆形红色光斑,说明激光器工 作正常。 3. 在样品池中注入蒸馏水,同时放开排水管以便排出管内气泡,后用卡子卡住排水管, 使样品窗中充满蒸馏水,随时注意保持样品池中水位不低于 1/3。 4. 按下工作键盘上的K2键,观察液晶显示器上所显示能谱分布,如分布均匀连续,可 认为光路正常,如果出现异常,则进一步冲洗搅拌池放出气泡。 5. 加入适量的 A 种锆钛酸铅(PLZT)粉体于样品池中,关闭上盖 5,启动搅拌器与 超声器,使样品在分散液中充分分散。 6. 超声停止后,适当放开排水管,使样品悬浮液进入样品窗。 7. 按下工作键盘上的K3键,观察能谱曲线与浓度指示,如果浓度过低可适当增加样品 量,并重复 5、6、7。 8. 稳定后,按工作键盘上的K4,液晶屏显示“稍侯.”,随即显示测试结果数据表, 再按K4,显示颗粒群的粒度分布直方图,重复按K4键显示内容在直方图与数据表之间转换, 可重复任意项。 9. 记录、打印测试结果 10.样品池的清洗 (1)样品测试前后必须清洗样品池与样品窗及全部制样系统; (2)清洗采用蒸馏水,自样品池注入,至排水管放出,反复多次; (3)清洗时可按下K3,系统处于循环测试状态,观察能谱高度,能谱降至 0 位,认为 清洗完毕。 11.待样品池清洗干净后,测定 B 种锆钛酸铅(PLZT)粉体的粒度分布,可重复 2~9。 12.C 种锆钛酸铅(PLZT)粉体的粒度分布测定与 B 相同。 13.对 A、B、C 的测试数据及粒度分布直方图进行汇总整理、分析,作出粒度分布曲 线。 五、实验结果 1.通过激光法测得的三种粉料的粒度分布数据及粒度分布直方图,做出粒度分布曲线, 1-电源插座;2-保险丝管;3- 总电源开关;4、5-样品池上盖 及搅拌器;6-样品池;7-液晶 显示器;8-微型打印机;9-工 作键盘(从左往右依次为 K1~K7); 10-前盖板;11-富氏透镜;12 -样品窗;13-排水胶管;14- 通信接口;15-后盖板;16-机 壳;17-对中窗口;18-地线接 线柱

找出D。,计算出D、。和g,比较三种粉体的分散性以及偏离正态分布的程度,将结果填 于表1中。 编号 D D 分散性 分布 C 表1 2.通过分析比较A、B、C三种粉体的粒度分布情况,得出结论。 六、注意事项 超声时上盖(5)必须始终处于关闭状态,切勿开启。 七、思考题 1.什么叫粒度分布? 2.由粒度分布曲线如何判断试样的分布情况 3.常用粒度测定方法有哪几种?各有何优缺点

找出Dm,计算出 D 、σ和g,比较三种粉体的分散性以及偏离正态分布的程度,将结果填 于表 1 中。 编号 Dm D σ g 分散性 分布 A B C 表 1 2.通过分析比较 A、B、C 三种粉体的粒度分布情况,得出结论。 六、注意事项 超声时上盖(5)必须始终处于关闭状态,切勿开启。 七、思考题 1. 什么叫粒度分布? 2. 由粒度分布曲线如何判断试样的分布情况? 3. 常用粒度测定方法有哪几种?各有何优缺点?

1.3锆钛酸铅(PLZT)陶瓷的成型与烧结 一、实验目的 掌握结钛酸铅(PLZT)粉体成型及PLZT压电陶瓷挠结的原理、过程和方法. 二、基本原理 成型的方法右多种,本实验采用干法加压成型。将浩粒后的酷红酸铅解(LZT)粉料 定的形状 时间的延长,固体颗粒相互键联,晶粒长大,空隙(气孔)和晶界渐趋减少,通过物质的传 递,其总体积收缩,密度增加,最后成为坚硬的具有某种显微结构的多品烧结体,这种现象 称为烧结。烧结是减少成形体中气孔,增强颗粒之间结合,提高机械强度的工艺过程。在烧 结对程中,随温府升高和执处理时间证长,气利不衡减少,新拉之间结合力不断增加。当达 定温度和一定热处理时间,颗粒之间结合力呈现极大值。超过极大值后,就出现气孔微 增的倾向,同时品粒增大,机械强度减小。 在热力学上,烧结是指系统总能量减少的过程。 三、主要实验仪器 (1)769YP-24B粉末压片机 (2 箱式电阻 3)合金钢模具 内径13mm和内径25mm 各一套 四、实验步骤 压片压片所用的合金钢模具如图所示。通常情况下模具被浸 泡在矿物油中,使用时先用布或软纸将模具擦干净。 坑,取一定量造粒后的锆钛酸铅铜(PLZT)粉料放入模具中,用平 直的刮板(不锈钢药勺的把)将多余的粉料刮掉,形成平面。再将 钢柱下移,使粉体表面下移一定高度。安放垫片和底座,从上下两口 瑞同时用力,将粉体这在中间,姚后翻转模且并将模且放在粉末压片机的下中间逐新加 在所需的压力处保持压力3 压后将模具取出,倒置 拿掉底 调整好垫片位 置,再放回压机上用适当的压力脱模。本实验将粉体压成直径为13mm和25mm厚度为 2mm左右的圆片状坯体。 脱胶将坯体整齐堆放在陶瓷板上,放入箱式电阻炉中,慢慢升温到500℃,保温1小 时,把其中的PVA氧化成二氧化碳挥发掉,自然降温。 烧结由于氧化铅在高温下有一定的挥发性,烧结过程必须在密封的刚玉或氧化倍容器 中进行。样品的包埋方式有下列几种。在第一中装配中,外层的填充料为二氧化钛或二氧化 结

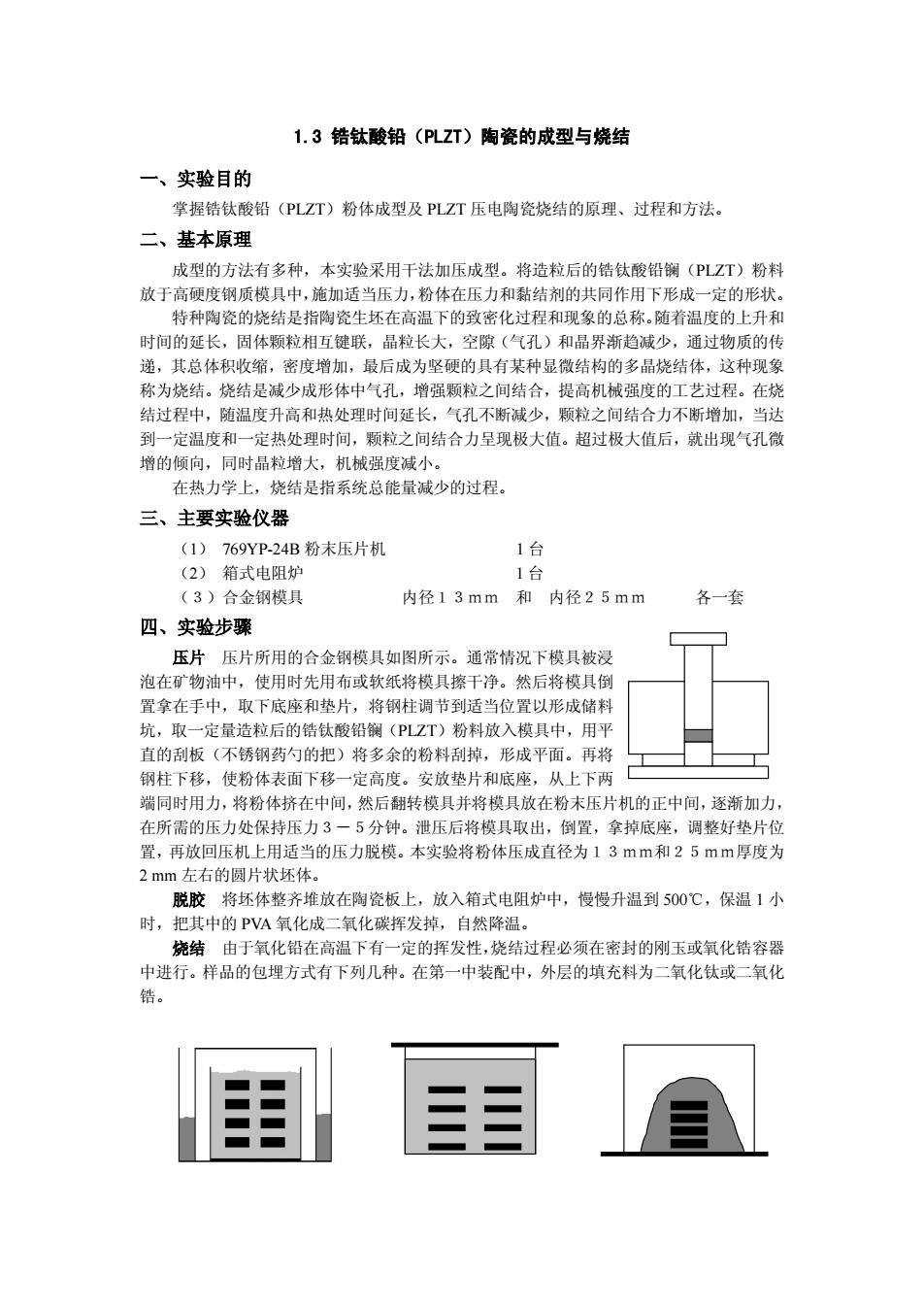

1.3 锆钛酸铅(PLZT)陶瓷的成型与烧结 一、实验目的 掌握锆钛酸铅(PLZT)粉体成型及 PLZT 压电陶瓷烧结的原理、过程和方法。 二、基本原理 成型的方法有多种,本实验采用干法加压成型。将造粒后的锆钛酸铅镧(PLZT)粉料 放于高硬度钢质模具中,施加适当压力,粉体在压力和黏结剂的共同作用下形成一定的形状。 特种陶瓷的烧结是指陶瓷生坯在高温下的致密化过程和现象的总称。随着温度的上升和 时间的延长,固体颗粒相互键联,晶粒长大,空隙(气孔)和晶界渐趋减少,通过物质的传 递,其总体积收缩,密度增加,最后成为坚硬的具有某种显微结构的多晶烧结体,这种现象 称为烧结。烧结是减少成形体中气孔,增强颗粒之间结合,提高机械强度的工艺过程。在烧 结过程中,随温度升高和热处理时间延长,气孔不断减少,颗粒之间结合力不断增加,当达 到一定温度和一定热处理时间,颗粒之间结合力呈现极大值。超过极大值后,就出现气孔微 增的倾向,同时晶粒增大,机械强度减小。 在热力学上,烧结是指系统总能量减少的过程。 三、主要实验仪器 (1) 769YP-24B 粉末压片机 1 台 (2) 箱式电阻炉 1 台 (3)合金钢模具 内径13mm 和 内径25mm 各一套 四、实验步骤 压片 压片所用的合金钢模具如图所示。通常情况下模具被浸 泡在矿物油中,使用时先用布或软纸将模具擦干净。然后将模具倒 置拿在手中,取下底座和垫片,将钢柱调节到适当位置以形成储料 坑,取一定量造粒后的锆钛酸铅镧(PLZT)粉料放入模具中,用平 直的刮板(不锈钢药勺的把)将多余的粉料刮掉,形成平面。再将 钢柱下移,使粉体表面下移一定高度。安放垫片和底座,从上下两 端同时用力,将粉体挤在中间,然后翻转模具并将模具放在粉末压片机的正中间,逐渐加力, 在所需的压力处保持压力3-5分钟。泄压后将模具取出,倒置,拿掉底座,调整好垫片位 置,再放回压机上用适当的压力脱模。本实验将粉体压成直径为13mm和25mm厚度为 2 mm 左右的圆片状坯体。 脱胶 将坯体整齐堆放在陶瓷板上,放入箱式电阻炉中,慢慢升温到 500℃,保温 1 小 时,把其中的 PVA 氧化成二氧化碳挥发掉,自然降温。 烧结 由于氧化铅在高温下有一定的挥发性,烧结过程必须在密封的刚玉或氧化锆容器 中进行。样品的包埋方式有下列几种。在第一中装配中,外层的填充料为二氧化钛或二氧化 锆

本实验选择第二种装配。取三只刚玉坩埚,将样品分为三组,分别放入三个刚玉坩埚中, 坏体与坏体之间用PLZT粉料隔开,以防止坏体之间在烧结过程中粘结,再用与坏体组分相 同的粉体包埋,以防止因铅挥发引起的组分改变 将装有样品的刚玉坩埚分别放进 个马弗炉中,于三个不同的设定温度下烧结。为了得 到气孔率较低的致密陶瓷,烧结过程的升温速率不能太快。另外,预烧过程中未反应完全的 氧化铅在850℃左右会形成液相,从而堵塞粉体颗粒之间的气孔,影响气体的排出和陶瓷的 密度。因此,烧结过程中在850℃保温一段时间有利于提高陶瓷的致密性。然后升温到设定 温度(1100℃.1200℃.1285℃).保温一定时间(1.2小时). 白然冷 形貌分析取出已经烧成的PLZT陶瓷,将 组样品中的 个样品敲为 两半,用扫描电 镜对样品的表面和破碎时形成的断面进行观察,拍照。了解陶瓷中晶粒的大小、排列、晶界 及陶瓷中的气孔形貌等。 品体结构分析将样品打磨后,用X射线进行扫描分析,陶瓷是多品物质,对X射线 的衔射情况与粉末样品相同。一般用粉末X衍射仪对其分析。以分析陶瓷体中品相的纯度、 晶格类型等。(见后面实验 密度、气孔率测量 将样品打磨成厚度均匀的元片,测定其密度和开口气孔* 电极的制备(烧银)将样品磨光、清洁后,在其上下圆面分别涂布银浆,烘干,然后 在600℃下保温30分钟,使银浆中的氧化银还原为银,并烧渗到陶瓷表面,形成牢固结合 层。电极的PLZT陶瓷可用作极化以及性能测量用。 五、注意事项 1,压片过程一般需要较高的压力,而模具材料为硬而脆的高强度合金,因此对模具的 合金钢柱施加力的方向一定要与柱成一条线。否则会损坏模具。 2.以硅碳棒为发热体的马弗炉,使用温度在600以下是加热功率不能太大,否则易烧 断硅碳棒。 3.电炉的升温程序要合理,避免长时间使电炉满功率运行。 六、思考题 1,烧结的作用是什么?根据硅酸 盐物理化学,烧结机理一般分 为哪几种? 电压表 2.本实验中为什么要在850℃左 图 右保温120min? 七、附录 2 5010 箱式电阳炉A】人工智能工业调节 器的使用方法A!人工智能工业调节器 可以对温度、压力、流量、液位、湿度 回可囚@ 等进行精确控制。一般使用时,对于调 伞军可阿 1 节器内已经设定好的参数不要随意更 改,否则将使该仪器失去控制功能。图 456☑ 1中的1为功率显示光柱窗:2为测量值 显示窗:3为控制值显示窗:8为电炉 9 按钮:9为电炉关按钮:4一7分别为相 应的调节按钮。对于本实验,将使用此 调节器来控制电炉内的温度制度。 图1A人工智能工业调节器面板局部示意图

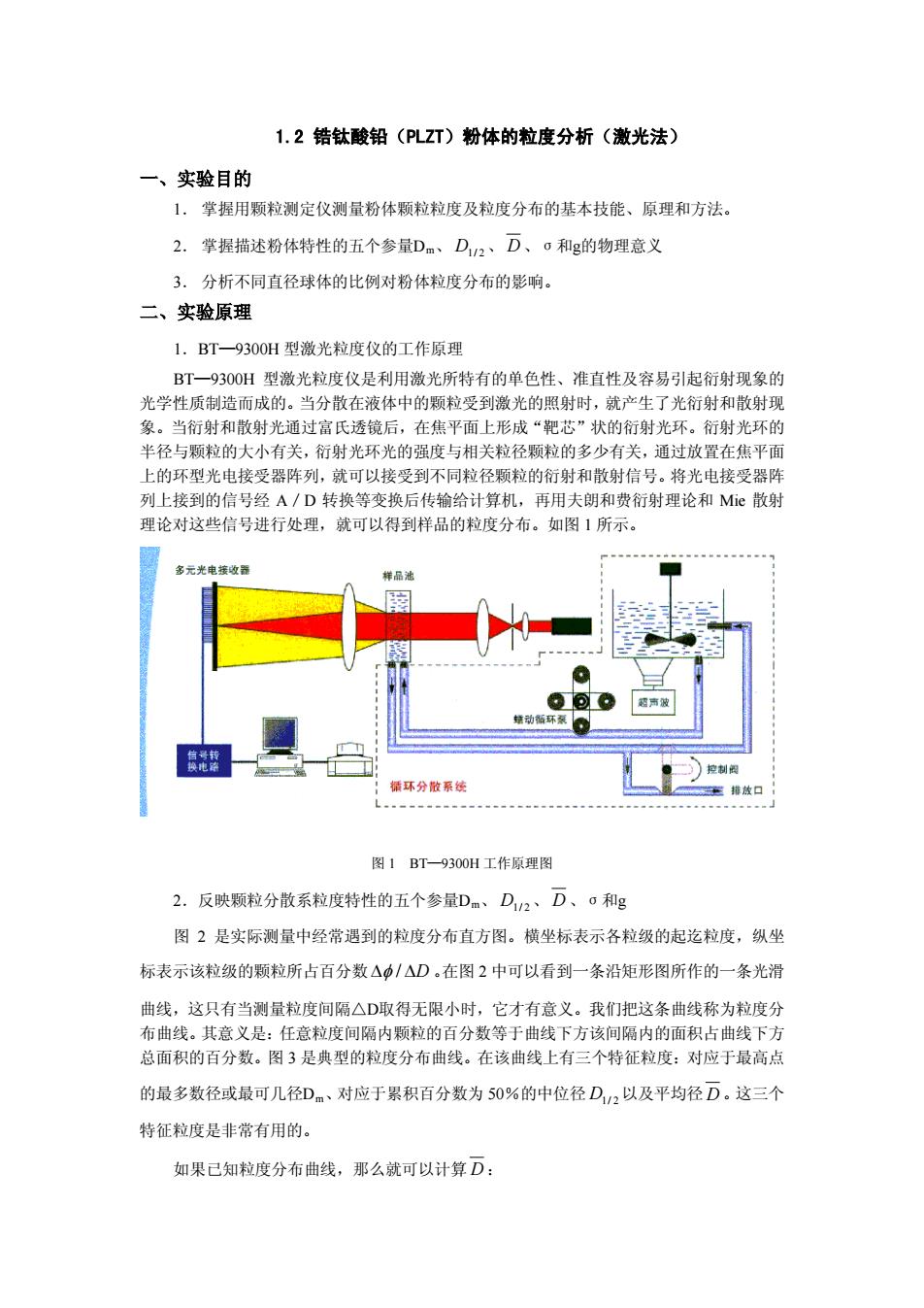

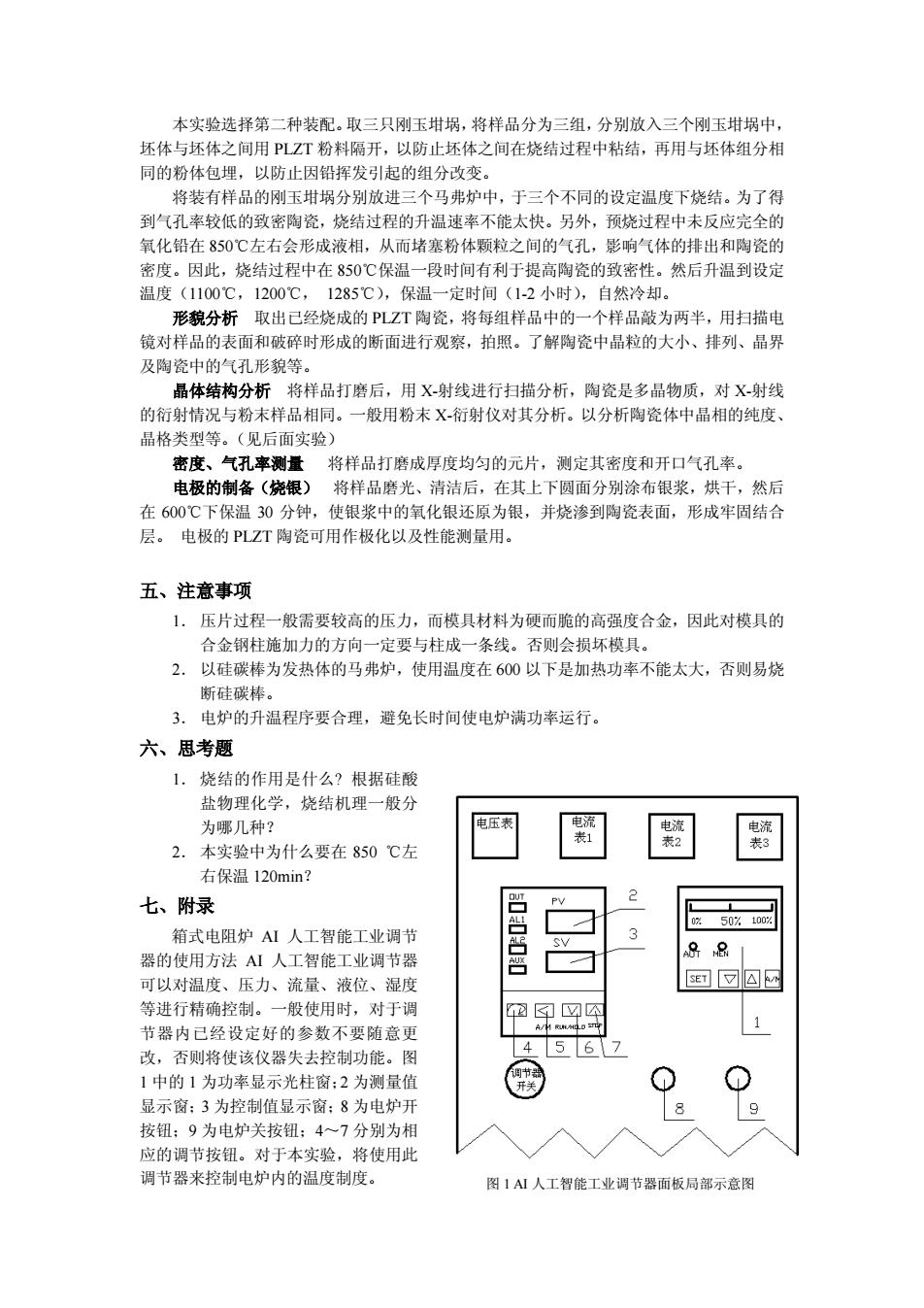

本实验选择第二种装配。取三只刚玉坩埚,将样品分为三组,分别放入三个刚玉坩埚中, 坯体与坯体之间用 PLZT 粉料隔开,以防止坯体之间在烧结过程中粘结,再用与坯体组分相 同的粉体包埋,以防止因铅挥发引起的组分改变。 将装有样品的刚玉坩埚分别放进三个马弗炉中,于三个不同的设定温度下烧结。为了得 到气孔率较低的致密陶瓷,烧结过程的升温速率不能太快。另外,预烧过程中未反应完全的 氧化铅在 850℃左右会形成液相,从而堵塞粉体颗粒之间的气孔,影响气体的排出和陶瓷的 密度。因此,烧结过程中在 850℃保温一段时间有利于提高陶瓷的致密性。然后升温到设定 温度(1100℃,1200℃, 1285℃),保温一定时间(1-2 小时),自然冷却。 形貌分析 取出已经烧成的 PLZT 陶瓷,将每组样品中的一个样品敲为两半,用扫描电 镜对样品的表面和破碎时形成的断面进行观察,拍照。了解陶瓷中晶粒的大小、排列、晶界 及陶瓷中的气孔形貌等。 晶体结构分析 将样品打磨后,用 X-射线进行扫描分析,陶瓷是多晶物质,对 X-射线 的衍射情况与粉末样品相同。一般用粉末 X-衍射仪对其分析。以分析陶瓷体中晶相的纯度、 晶格类型等。(见后面实验) 密度、气孔率测量 将样品打磨成厚度均匀的元片,测定其密度和开口气孔率。 电极的制备(烧银) 将样品磨光、清洁后,在其上下圆面分别涂布银浆,烘干,然后 在 600℃下保温 30 分钟,使银浆中的氧化银还原为银,并烧渗到陶瓷表面,形成牢固结合 层。 电极的 PLZT 陶瓷可用作极化以及性能测量用。 五、注意事项 1. 压片过程一般需要较高的压力,而模具材料为硬而脆的高强度合金,因此对模具的 合金钢柱施加力的方向一定要与柱成一条线。否则会损坏模具。 2. 以硅碳棒为发热体的马弗炉,使用温度在 600 以下是加热功率不能太大,否则易烧 断硅碳棒。 3. 电炉的升温程序要合理,避免长时间使电炉满功率运行。 六、思考题 1. 烧结的作用是什么? 根据硅酸 盐物理化学,烧结机理一般分 为哪几种? 2. 本实验中为什么要在 850 ℃左 右保温 120min? 七、附录 箱式电阻炉 AI 人工智能工业调节 器的使用方法 AI 人工智能工业调节器 可以对温度、压力、流量、液位、湿度 等进行精确控制。一般使用时,对于调 节器内已经设定好的参数不要随意更 改,否则将使该仪器失去控制功能。图 1 中的 1 为功率显示光柱窗;2 为测量值 显示窗;3 为控制值显示窗;8 为电炉开 按钮;9 为电炉关按钮;4~7 分别为相 应的调节按钮。对于本实验,将使用此 调节器来控制电炉内的温度制度。 图 1 AI 人工智能工业调节器面板局部示意图

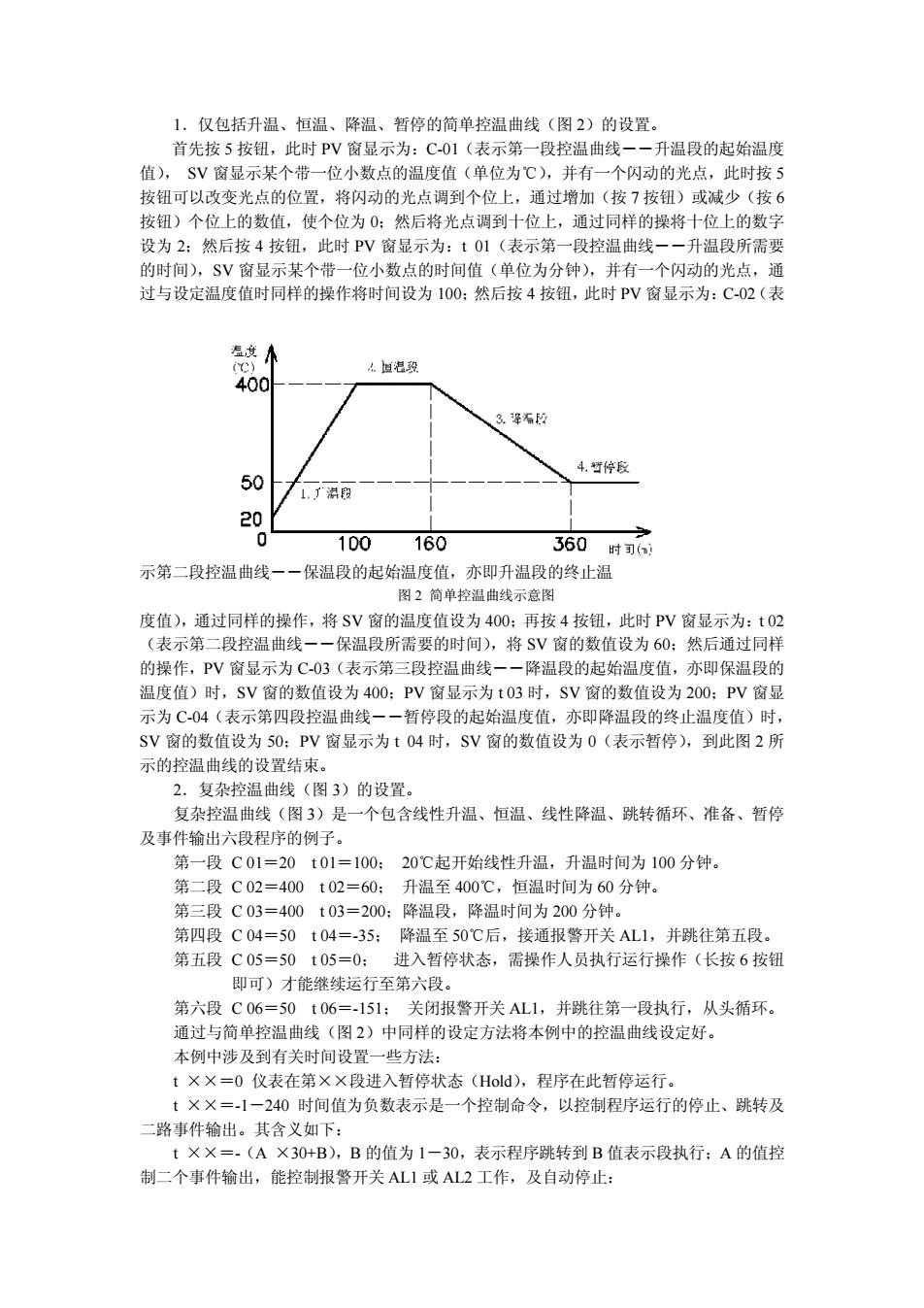

1.仅包括升温、恒温、降温、暂停的简单控温曲线(图2)的设置。 首先按5按钮,此时PV窗显示为:C-01(表示第一段控温曲线一一升温段的起始温度 值), SV窗显 一位小数点的温度值(单位为℃ 并有 个闪动的光点 此时按 按钮可以改变光点的位置,将闪动的光点调到个位上,通过增加(按7按纽)或减少(按( 按钮)个位上的数值,使个位为0:然后将光点调到十位上,通过同样的操将十位上的数字 设为2:然后按4按钮,此时PV窗显示为:101(表示第一段控温曲线一一升温段所需要 的时间)。©V窗显示其个带一位小数占的时间值(单位为分钟).并右一个闪动的光占,涌 过与设定温度值时同样的操作将时间设为100:然后按4按钮,此时PV窗显示为: 人回汽鸡 400 50 4,好怜医 20 100160 360时 示第二段控温曲线 亦即升温段的终止温 度值),通过同样的操作,将SV窗的温度值设为400:再按4按钮,此时PV窗显示为:t02 (表示第二段控温曲线一一保温段所需要的时间),将$V窗的数值设为60:然后通过同样 的操作,pV窗显示为C03(表示第三段控温曲线一一降温段的起始温度值,亦即保温段的 度值)时,SV窗的数值设为40:PV窗显示为t03时,SY窗的数值设为20:PV窗显 示为C-04 暂停段的起始温度 亦即 段的终止温度值》 SV窗的数值设为50:PV窗显示为104时,SV窗的数值设为0(表示暂停),到此图2所 示的控温曲线的设置结束。 2.复杂控温曲线(图3)的设置。 复杂控温曲线(图3)是一个包含线性升温、恒温、线性降温、跳转循环、准备、暂停 及事件输出六段程序的例子。 第一段C01=20t01=100:20℃起开始线性升温,升温时间为100分钟。 第二段C02=400t02=60:升温至400℃,恒温时间为60分钟. 第三段C03=400t03=200:降温段,降温时间为200分钟。 第四段C04=50t04=35:降温至50℃后,接通报警开关AL1,并跳往第五段 第五段C05=50 t050 进入暂停状态,需操作人员执行运行操作(长按6按钮 即可)才能继续运行至第六段 第六段C06=50t06=151:关闭报警开关AL1,并跳往第一段执行,从头循环。 通过与简单控温曲线(图2)中同样的设定方法将本例中的控温曲线设定好。 本例中涉及到有关时间设置一些方法: t×X=0仪表在第X×段进入暂停状态(Hol),程序在此暂停运行 t×× 40时间值为负数表示是一个控制命令,以控制程序运行的停止、跳转及 二路事件输出。其含义如下: t××=.(A×30+B),B的值为1一30,表示程序跳转到B值表示段执行:A的值控 制二个事件输出,能控制报警开关AL1或AL2工作,及自动停止:

1.仅包括升温、恒温、降温、暂停的简单控温曲线(图 2)的设置。 首先按 5 按钮,此时 PV 窗显示为:C-01(表示第一段控温曲线――升温段的起始温度 值), SV 窗显示某个带一位小数点的温度值(单位为℃),并有一个闪动的光点,此时按 5 按钮可以改变光点的位置,将闪动的光点调到个位上,通过增加(按 7 按钮)或减少(按 6 按钮)个位上的数值,使个位为 0;然后将光点调到十位上,通过同样的操将十位上的数字 设为 2;然后按 4 按钮,此时 PV 窗显示为:t 01(表示第一段控温曲线――升温段所需要 的时间),SV 窗显示某个带一位小数点的时间值(单位为分钟),并有一个闪动的光点,通 过与设定温度值时同样的操作将时间设为 100;然后按 4 按钮,此时 PV 窗显示为:C-02(表 示第二段控温曲线――保温段的起始温度值,亦即升温段的终止温 图 2 简单控温曲线示意图 度值),通过同样的操作,将 SV 窗的温度值设为 400;再按 4 按钮,此时 PV 窗显示为:t 02 (表示第二段控温曲线――保温段所需要的时间),将 SV 窗的数值设为 60;然后通过同样 的操作,PV 窗显示为 C-03(表示第三段控温曲线――降温段的起始温度值,亦即保温段的 温度值)时,SV 窗的数值设为 400;PV 窗显示为 t 03 时,SV 窗的数值设为 200;PV 窗显 示为 C-04(表示第四段控温曲线――暂停段的起始温度值,亦即降温段的终止温度值)时, SV 窗的数值设为 50;PV 窗显示为 t 04 时,SV 窗的数值设为 0(表示暂停),到此图 2 所 示的控温曲线的设置结束。 2.复杂控温曲线(图 3)的设置。 复杂控温曲线(图 3)是一个包含线性升温、恒温、线性降温、跳转循环、准备、暂停 及事件输出六段程序的例子。 第一段 C 01=20 t 01=100; 20℃起开始线性升温,升温时间为 100 分钟。 第二段 C 02=400 t 02=60; 升温至 400℃,恒温时间为 60 分钟。 第三段 C 03=400 t 03=200;降温段,降温时间为 200 分钟。 第四段 C 04=50 t 04=-35; 降温至 50℃后,接通报警开关 AL1,并跳往第五段。 第五段 C 05=50 t 05=0; 进入暂停状态,需操作人员执行运行操作(长按 6 按钮 即可)才能继续运行至第六段。 第六段 C 06=50 t 06=-151; 关闭报警开关 AL1,并跳往第一段执行,从头循环。 通过与简单控温曲线(图 2)中同样的设定方法将本例中的控温曲线设定好。 本例中涉及到有关时间设置一些方法: t ××=0 仪表在第××段进入暂停状态(Hold),程序在此暂停运行。 t ××=-1-240 时间值为负数表示是一个控制命令,以控制程序运行的停止、跳转及 二路事件输出。其含义如下: t ××=-(A ×30+B),B 的值为 1-30,表示程序跳转到 B 值表示段执行;A 的值控 制二个事件输出,能控制报警开关 AL1 或 AL2 工作,及自动停止: