内容 教学重点:材料制备方法、技术的基本原理和工艺关键。 教学难点:各种工艺过程技术原理、材料的烧结过程

内容 教学重点:材料制备方法、技术的基本原理和工艺关键。 教学难点:各种工艺过程技术原理、材料的烧结过程

习题 填空 1.烧结的驱动力是 2.陶瓷材料的烧成制度包括 3.热压烧结方式除了与常压烧结相同的传质机理外,还具有的两个显著的烧结机理是 和_。 名词解释 1.烧结、固相烧结和液相烧结、热压烧结、等静压烧结、SPS烧结、微波烧结 1、简述固相烧结和液相烧结的机理。 2、烧结过程中出现晶粒异常长大现象可能与哪些因素有关?其对烧结是否有利?为什么? 应采取什么措施减少晶粒异常长大? 3.比较下列过程,哪个能使烧结产物的强度增大,而不产生致密化? 4.固相烧结分为哪几个阶段?各有什么特征? 5.简述烧成制度及其制定依据。 6.假设在高气相分压的环境中烧结氮化硅,那么可以通过哪些途径提高氮化硅的烧结性 能,为什么? 7.二硼化锆是一种高熔点(约3000℃)的材料,在超高温环境下具有广泛的应用前景, 但其不易烧结,结合本章所学内容,在不影响其高温性能的前体下,设计一种可行的 烧结制备二硼化锆块体的工艺

习题 填空 1.烧结的驱动力是 。 2.陶瓷材料的烧成制度包括 、 、 。 3.热压烧结方式除了与常压烧结相同的传质机理外,还具有的两个显著的烧结机理是 和 。 名词解释 1.烧结、固相烧结和液相烧结、热压烧结、等静压烧结、SPS烧结、微波烧结 1、简述固相烧结和液相烧结的机理。 2、烧结过程中出现晶粒异常长大现象可能与哪些因素有关?其对烧结是否有利?为什么? 应采取什么措施减少晶粒异常长大? 3. 比较下列过程,哪个能使烧结产物的强度增大,而不产生致密化? 4. 固相烧结分为哪几个阶段? 各有什么特征? 5.简述烧成制度及其制定依据。 6. 假设在高气相分压的环境中烧结氮化硅,那么可以通过哪些途径提高氮化硅的烧结性 能,为什么? 7.二硼化锆是一种高熔点(约3000℃)的材料,在超高温环境下具有广泛的应用前景, 但其不易烧结,结合本章所学内容,在不影响其高温性能的前体下,设计一种可行的 烧结制备二硼化锆块体的工艺

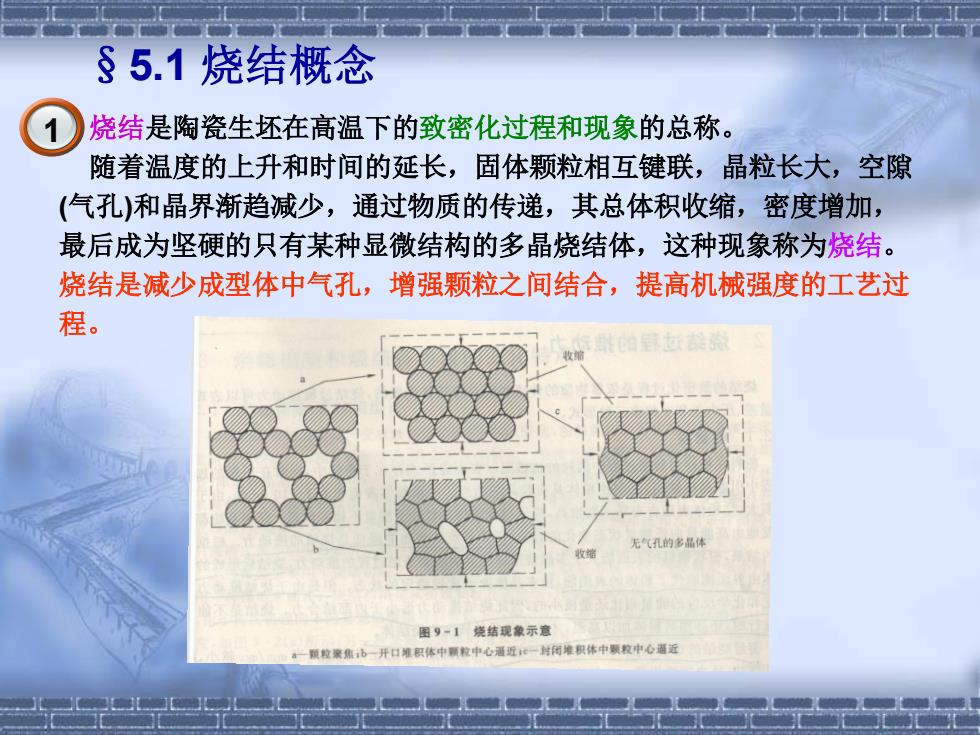

§5.1烧结概念 烧结是陶瓷生坯在高温下的致密化过程和现象的总称。 随着温度的上升和时间的延长,固体颗粒相互键联,晶粒长大,空隙 (气孔)和晶界渐趋减少,通过物质的传递,其总体积收缩,密度增加, 最后成为坚硬的只有某种显微结构的多晶烧结体,这种现象称为烧结。 烧结是减少成型体中气孔,增强颗粒之间结合,提高机械强度的工艺过 程。 收馆 别的野也提 无气孔的多晶体 图9-1烧结现象示意 一粒焦b一开口积体中颗粒中心通近一堆积体中颗粒中心逼近

§5.1 烧结概念 烧结是陶瓷生坯在高温下的致密化过程和现象的总称。 随着温度的上升和时间的延长,固体颗粒相互键联,晶粒长大,空隙 (气孔)和晶界渐趋减少,通过物质的传递,其总体积收缩,密度增加, 最后成为坚硬的只有某种显微结构的多晶烧结体,这种现象称为烧结。 烧结是减少成型体中气孔,增强颗粒之间结合,提高机械强度的工艺过 程。 1

§5.1烧结概念 固体粉末烧结的过程和特点 坯体烧结后在宏观上的变化是:体积收缩,致密度 提高,强度增加. ○因此烧结程度可以用坯体收缩率、气孔率或体积密度 与理论密度之比等来表征。 在热力学上,所谓烧结是指系统总能量减少的过程

2 固体粉末烧结的过程和特点 在热力学上,所谓烧结是指系统总能量减少的过程。 坯体烧结后在宏观上的变化是:体积收缩,致密度 提高,强度增加. 因此烧结程度可以用坯体收缩率、气孔率或体积密度 与理论密度之比等来表征。 §5.1 烧结概念

§5.1烧结概念 烧结与烧成的区别 1)烧成包括多种物理和化学变化,例如脱水、气体分解、多相反应、 熔融、溶解和烧结等;烧成包括的范围较宽,大都发生在多相系统 中。 2)烧结仅是烧成过程的一个重要部分。 烧结与熔融 熔融:全部组元转为液相 烧结:至少有一个组元处于固态。 烧结温度(Ts)和熔融温度(T)的关系如下: 硅酸盐:Ts~(0.8~0.9)Te 简单氧化物:Ts(0.70.8)T。 盐类:T30.57T。 金属粉末:Ts~(0.30.4)T

§5.1 烧结概念 烧结与烧成的区别 1)烧成包括多种物理和化学变化,例如脱水、气体分解、多相反应、 熔融、溶解和烧结等;烧成包括的范围较宽,大都发生在多相系统 中。 2)烧结仅是烧成过程的一个重要部分。 烧结与熔融 熔融:全部组元转为液相 烧结:至少有一个组元处于固态。 烧结温度(Ts )和熔融温度(Te )的关系如下: 硅酸盐: Ts~(0.8~0.9)Te 简单氧化物: Ts~(0.7~0.8)Te 盐类:Ts~0.57Te 金属粉末:Ts~(0.3~0.4)Te 3 4

5.1烧结概 念 ⑤烧结与固相反应 ★相同点:都是在低于TM下进行的,且至少有一相为固相: ★不同点: a)固相反应:A+B→AB 固相反应:化学变化 烧结一般是物理变化,不发生化学反应(反应烧结除外) b)从结晶学观点看,烧结体除可见收缩外,微观晶相组成并未变化,仅仅 是晶相显微组织上排列致密和结晶程度更完善

烧结与固相反应 ★相同点:都是在低于TM下进行的,且至少有一相为固相; ★不同点: a) 固相反应:A+B→AB 固相反应: 化学变化 烧结一般是物理变化,不发生化学反应(反应烧结除外). b) 从结晶学观点看,烧结体除可见收缩外,微观晶相组成并未变化,仅仅 是晶相显微组织上排列致密和结晶程度更完善。 5 §5.1 烧结概 念

§5.2烧结驱动力 1.能量差 烧结的驱动力就是总界面能的减少。粉末坯体的总 界面能表示为YA,其中Y为界面能;A为总的比表面积。 那么总界面能的减少为: 其中,界面能的娈化4蚁是因为样品的致密化, 比表面积的变化是由于晶粒的长大。对于固相烧结, △y主要是固/固界面取代固/气界面

烧结的驱动力就是总界面能的减少。粉末坯体的总 界面能表示为γA,其中γ为界面能;A为总的比表面积。 那么总界面能的减少为: 其中,界面能的变化( Δ(γ·A)=Δγ·A + Δγ)是因为样品的致密化, γ·ΔA 比表面积的变化是由于晶粒的长大。对于固相烧结, Δγ主要是固/固界面取代固/气界面。 §5.2 烧结驱动力 1.能量差

§5.2烧结驱动力 1.能量差 致密化 △A 14 晶粒长大 致密化和晶粒长大 在烧结驱动力的作用下烧结过程中 的基本现象

§5.2 烧结驱动力 在烧结驱动力的作用下烧结过程中 的基本现象 1.能量差

§5.2烧结驱动力 1.能量 差 系统的表面能降低是烧结的推动力 例:Cu粉,r=104cm,表面张力y=1.5×103dyn/cm △P=2ylr=3×107dyn/cm2 当烧结,即粉体变成烧结体时,所引起的体系摩尔自由能变化为: △G=V×△P=4/3πr3×3×107dyn/cm2=2.1×108erg/mol=5cal/mol 非常小。而相变、化学变化、结晶性能变化引起的自由能变化一般 为千cal/mol,烧结推动力远小于内部结合力, 口因此烧结是不能自发进行的。必须加热提供能量才能使烧结发生

例:Cu粉,r=10-4cm, 表面张力γ=1.5×103 dyn/cm ∆P=2γ/r=3×107dyn/cm2 当烧结,即粉体变成烧结体时,所引起的体系摩尔自由能变化为: ∆G=V×∆P=4/3πr 3×3×107dyn/cm2=2.1×108erg/mol=5 cal/mol 非常小。而相变、化学变化、结晶性能变化引起的自由能变化一般 为千cal/mol,烧结推动力远小于内部结合力, 因此烧结是不能自发进行的。必须加热提供能量才能使烧结发生。 §5.2 烧结驱动力 1.能量 差 系统的表面能降低是烧结的推动力

§5.2烧结驱动力 2.压力差 粉末体紧密堆积后,颗粒间有很多细小气孔通道,在这些弯曲 力的作用而造成压力差为: △P=2o/r σ-粉末的表面张力; r-球形颗粒粉末的半径。 凸形颗粒的蒸汽压大于凹行颗粒的蒸汽压,使物质由凸处向凹 3行赶移。 颗粒表面的空位浓度和内部的空位浓度之差成为空位差。这个 质点向表面扩散,从而加速烧结

2.压力差 粉末体紧密堆积后,颗粒间有很多细小气孔通道,在这些弯曲的表面上由于表面张 力的作用而造成压力差为: ΔP=2σ/r σ – 粉末的表面张力; r –球形颗粒粉末的半径。 凸形颗粒的蒸汽压大于凹行颗粒的蒸汽压,使物质由凸处向凹处迁移,或反向 3.的空位迁移。 空位差 颗粒表面的空位浓度和内部的空位浓度之差成为空位差。 这个浓度差会导致内部 质点向表面扩散,从而加速烧结。 §5.2 烧结驱动力