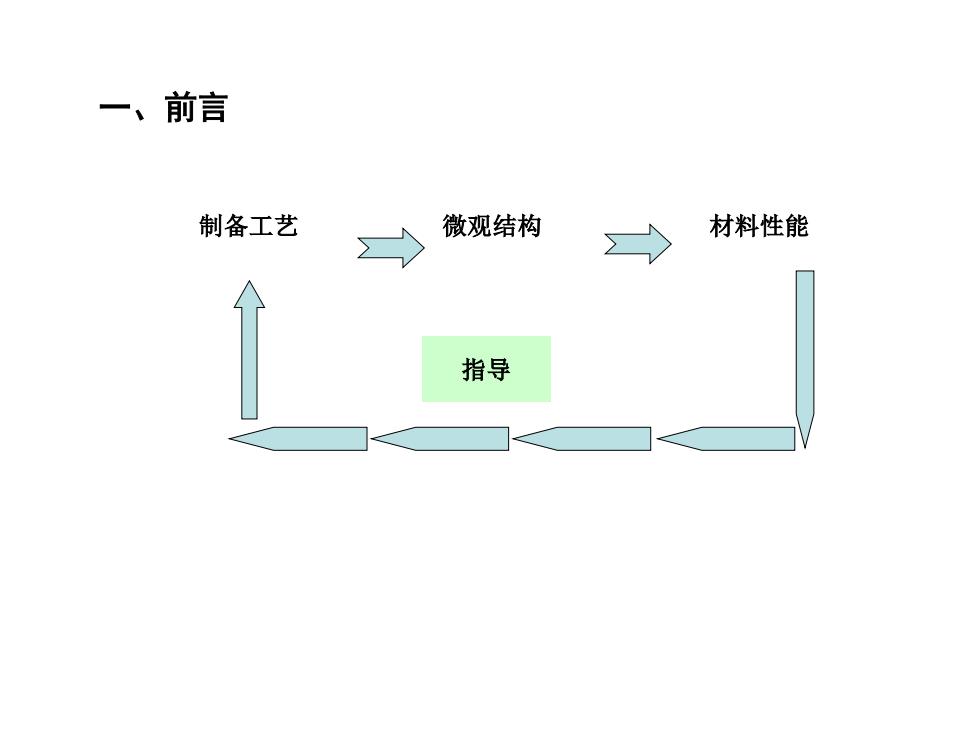

一、前言 制备工艺 微观结构 材料性能 指导

制备工艺 微观结构 材料性能 指导 一、前言

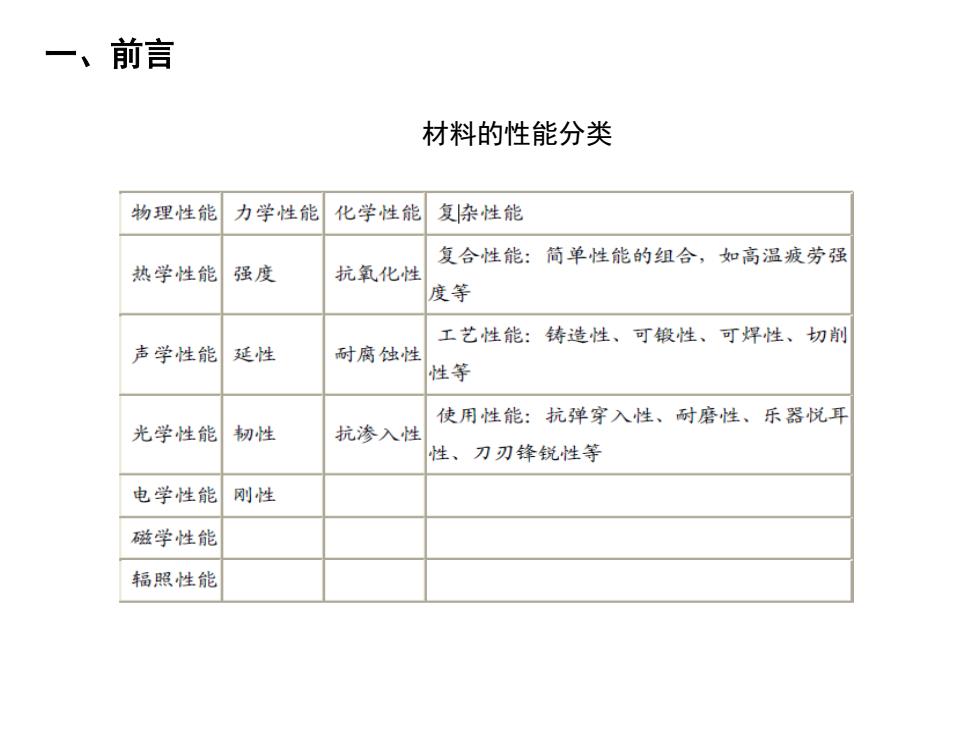

一、前言 材料的性能分类 物理性能 力学性能 化学性能 复快性能 复合性能:简单性能的组合,如高温疲劳强 热学性能 强度 抗氧化性 度等 工艺性能:铸造性、可锻性、可焊性、切削 声学性能 延性 耐腐蚀性 性等 使用性能:抗弹穿入性、耐磨性、乐器悦耳 光学性能 韧性 抗渗入性 性、刀刃锋锐性等 电学性能 刚性 磁学性能 辐照性能

材料的性能分类 一、前言

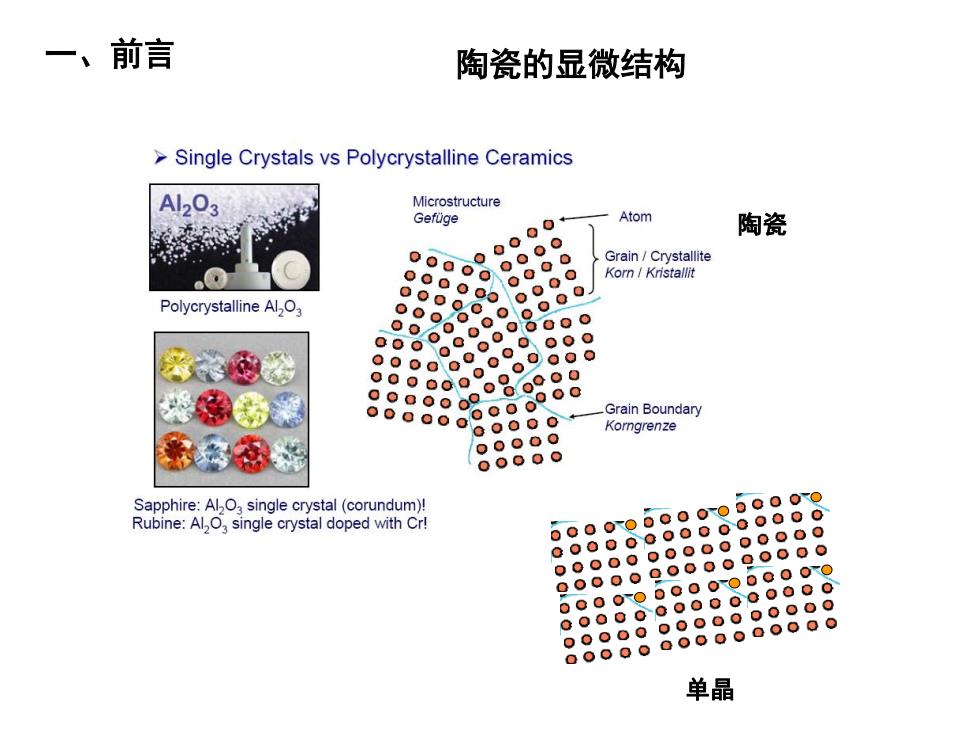

前言 陶瓷的显微结构 >Single Crystals vs Polycrystalline Ceramics Microstructure Geflige 0000 Atom 陶瓷 0oa08000o0 n。000 Grain/Crystallite 0o。o000.00 Korn Kristallit Polycrystalline Al,O. B00200 00 a6000 000 o9 00 0000 90g0 8a89o.so 000000% 000000000oQ00 .Grain Boundary 0.00●+ Korngrenze 。0000 00000 Sapphire:AlO single crystal(corundum)! Rubine:AlO,single crystal doped with Cr! 0000r06o00r050000 000000000000000 000000000000000 9000000000g0000 000000000.00000 0000.0000000000 000000000000000 00000000000000 单晶

一、前言 陶瓷的显微结构 单晶 陶瓷

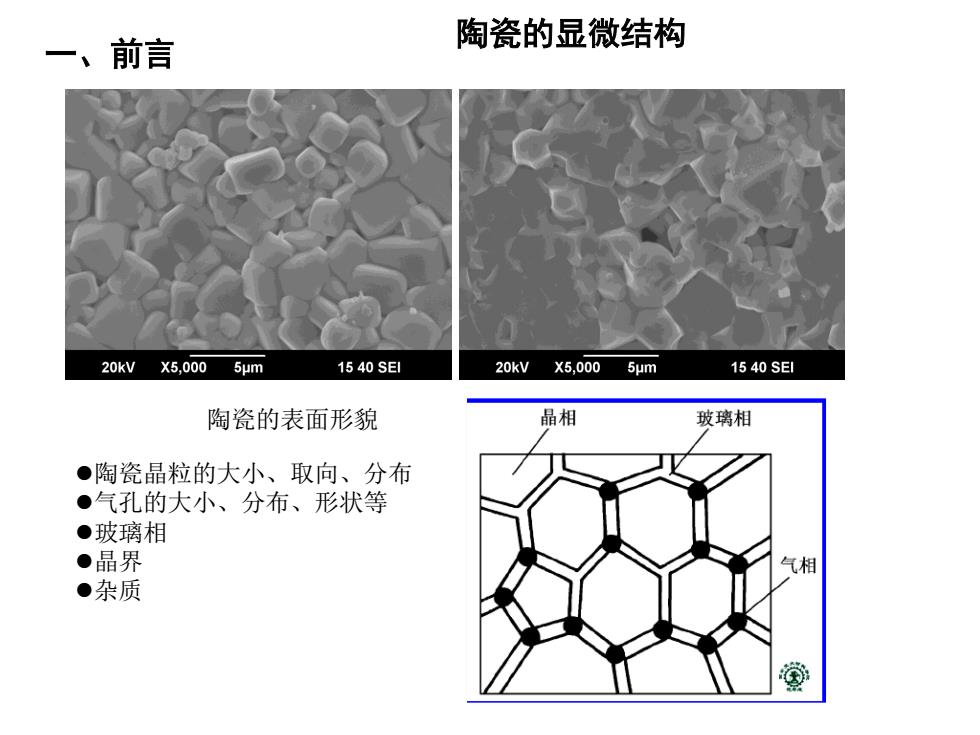

一、前言 陶瓷的显微结构 20kV X5,0005μm 15 40 SEI 20kVX5,0005um 15 40 SEI 陶瓷的表面形貌 晶相 玻璃相 ●陶瓷晶粒的大小、取向、分布 ●气孔的大小、分布、形状等 ●玻璃相 ●晶界 气相 ●杂质

陶瓷的显微结构 陶瓷的表面形貌 陶瓷晶粒的大小、取向、分布 陶瓷的断面形貌 气孔的大小、分布、形状等 玻璃相 晶界 杂质 一、前言

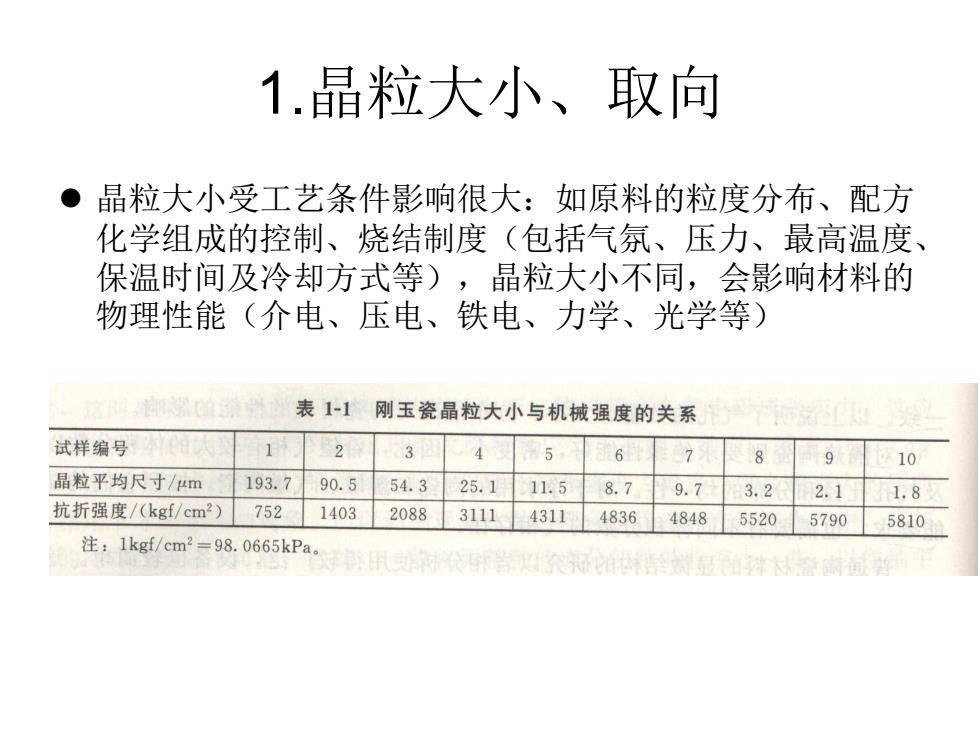

1.晶粒大小、取向 ●晶粒大小受工艺条件影响很大:如原料的粒度分布、配方 化学组成的控制、烧结制度(包括气氛、压力、最高温度、 保温时间及冷却方式等),晶粒大小不同,会影响材料的 物理性能(介电、压电、铁电、力学、光学等) 表1-1刚玉瓷晶粒大小与机械强度的关系 试样编号 1 2 3 5 6 7 8 9 10 晶粒平均尺寸/μm 193.7 90.5 54.3 25.1 11.5 8.7 9.7 3.2 2.1 1,8 抗折强度/(kgf/cm2) 752 1403 2088 3111 4311 4836 4848 5520 5790 5810 注:1kgf/cm2=98.0665kPa

1.晶粒大小、取向 晶粒大小受工艺条件影响很大:如原料的粒度分布、配方 化学组成的控制、烧结制度(包括气氛、压力、最高温度、 保温时间及冷却方式等),晶粒大小不同,会影响材料的 物理性能(介电、压电、铁电、力学、光学等)

1.晶粒大小、取向 1.1.3晶粒的取向及织构 晶粒的取向,就是指晶粒在空间的位置和方向,如果晶粒在空间的位置和方向 一致,我们称它们为取向相同的晶粒或走向排列的晶粒,如图1上4所示在金属 学中,通常把这现象称为织构,也称为择优取向。这时材料的性质将会发生较大的 变化。众所周知,晶体是各向异性的固体材料,也就是说,在同一个晶体的不同方 向上,具有不同的物理性质。陶瓷材料是以晶相为主的多晶体集合体。晶粒在空间 的位置和方向是杂乱无章的,从统计的角度来看是各向同性的,材料的性质在各方 向上是均匀的。但是当这些晶粒出现定向排列,即晶粒某个取向趋于一致时,材料 的物理性能在各方向上就不是均匀的,而是各向异性的了。在生产上常常要注意这 个问题 织构化带来的问题 晶体就会沿挤制轴向而取向到烧成时,这些 定向排列的颗粒由于在不同方向上的热膨胀不 本上成定向排列,当烧成时,这卷已取向的晶粒是不容易改变其排列结构的, 同,冷却时产生各向异性的收缩,从而导致瓷 三,材料就具有明显的各向异性,并取得最佳的磁学性能,相反,如果快氧体品 体的开裂。这是必须要设法避免的。但是有时 希列发生错乱,即磁性瓷的各向异性不明显,磁学性能将大为劣化 为了取得某些性能,必须使陶瓷材料的晶粒取 据上述的原理,可以设想在压电陶瓷的生产中,若采取相似的方法,即将成 向尽量一致如铁氧体磁性瓷中的晶粒取向是 的竞坯置于直流强电场的作用下烧成(即在强极化条件下烧成)。由于压电陶 ■喜体中存在不同极化方向的小区城一电睛。在外电场的作用下,可使电畴积 与磁学性质有密切关系的。为了使晶粒能走向 南发生改变,以尽量使电晴方向与外电场方向相一致,当烧成终了时,这种电 排列,可以在成型时就预先在强磁场的作用下 也戴图定下来了,所以压电性能将会更佳,稳定性将会大大提高。 使晶粒先行取向再压制成型,这样生坯内的晶 织构化应用:铁磁、压电、透明陶瓷领域

1.晶粒大小、取向 织构化带来的问题 织构化应用:铁磁、压电、透明陶瓷领域

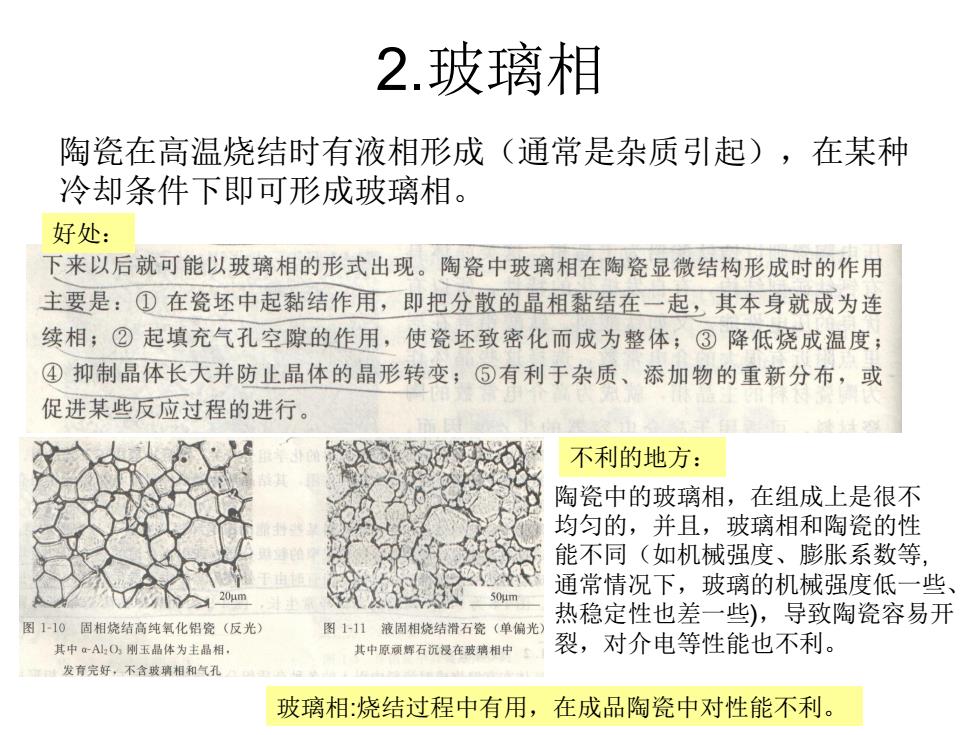

2.玻璃相 陶瓷在高温烧结时有液相形成(通常是杂质引起),在某种 冷却条件下即可形成玻璃相。 好处 下来以后就可能以玻璃相的形式出现。陶瓷中玻璃相在陶瓷显微结构形成时的作用 主要是:①在瓷坯中起黏结作用,即把分散的晶相黏结在一起,其本身就成为连 续相;②起填充气孔空隙的作用,使瓷坯致密化而成为整体;③降低烧成温度; ④抑制晶体长大并防止晶体的晶形转变;⑤有利于杂质、添加物的重新分布,或 促进某些反应过程的进行。 不利的地方: 陶瓷中的玻璃相,在组成上是很不 均匀的,并且,玻璃相和陶瓷的性 能不同(如机械强度、膨胀系数等, 通常情况下,玻璃的机械强度低一些 204 50um 热稳定性也差一些),导致陶瓷容易开 图110固相烧结高纯氧化铝瓷(反光) 图1-11液固相烧结滑石瓷(单偏光) 其中aAO刚玉晶体为主晶相, 其中原顽辉石沉浸在玻璃相中 裂,对介电等性能也不利。 发有完好,不含玻璃相和气孔 玻璃相:烧结过程中有用,在成品陶瓷中对性能不利

2.玻璃相 陶瓷在高温烧结时有液相形成(通常是杂质引起),在某种 冷却条件下即可形成玻璃相。 不利的地方: 陶瓷中的玻璃相,在组成上是很不 均匀的,并且,玻璃相和陶瓷的性 能不同(如机械强度、膨胀系数等, 通常情况下,玻璃的机械强度低一些、 热稳定性也差一些),导致陶瓷容易开 裂,对介电等性能也不利。 好处: 玻璃相:烧结过程中有用,在成品陶瓷中对性能不利

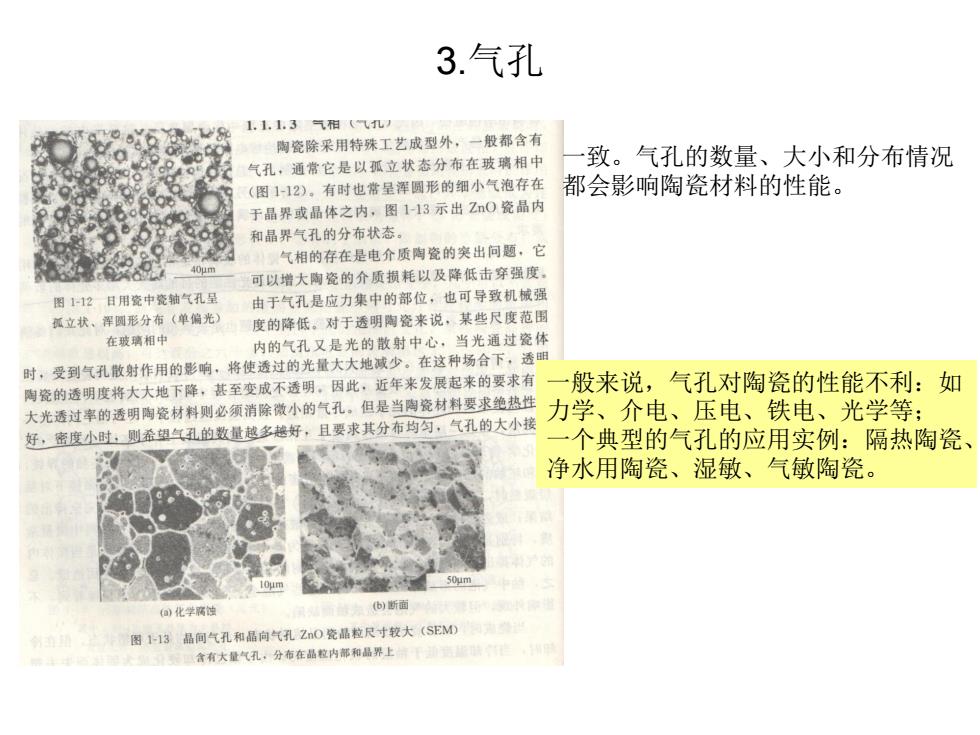

3.气孔 1.1.1.3气阳( 陶瓷除采用特殊工艺成型外,一般都含有 气孔,通常它是以孤立状态分布在玻璃相中 致。气孔的数量、大小和分布情况 (图1-12)。有时也常呈浑圆形的细小气泡存在 都会影响陶瓷材料的性能。 于晶界或晶体之内,图1-13示出ZO瓷晶内 和晶界气孔的分布状态。 气相的存在是电介质陶瓷的突出问题,它 可以增大陶瓷的介质损耗以及降低击穿强度, 图1-12 日用瓷中瓷轴气孔呈 由于气孔是应力集中的部位,也可导致机械强 孤立状、浑圆形分布(单偏光) 度的降低。对于透明陶瓷来说,某些尺度范围 在玻璃相中 内的气孔又是光的散射中心,当光通过瓷体 时,受到气孔散射作用的影响,将使透过的光量大大地减少。在这种场合下,透明 陶瓷的透明度将大大地下降,甚至变成不透明,因此:近年来发展起来的要求有一般来说,气孔对陶瓷的性能不利:如 大光透过率的透明陶瓷材料则必须消除微小的气孔。但是当陶瓷材料要求绝热性 力学、介电、压电、铁电、光学等; 好,密度小时:则希望气孔的数量越多越好,且要求其分布均匀,气孔的大小接 一个典型的气孔的应用实例:隔热陶瓷 净水用陶瓷、湿敏、气敏陶瓷。 )化学窝蚀 b)断面 图1-13晶间气孔和品向气孔ZnO瓷晶粒尺寸较大(SEM) 含有大量气孔,分布在品粒内部和品界上情

3.气孔 一致。气孔的数量、大小和分布情况 都会影响陶瓷材料的性能。 一般来说,气孔对陶瓷的性能不利:如 力学、介电、压电、铁电、光学等; 一个典型的气孔的应用实例:隔热陶瓷、 净水用陶瓷、湿敏、气敏陶瓷

3.气孔 国形成陶瓷材料存在气相的原因是多种多样的,也是比较复杂的。 二一是爱烧温度过低,时间短,即在“生烧”的情况下,坯体未能形成足够 ,未成为致密的烧结体,这时生坯中原料颗粒之间的空隙或原料颗粒 。互柔被玻璃相或晶界所填满而使气孔残 :其二是煅烧时原料中的结构水、碳酸 室垂堂的分解或有机物的氧化等;其三是 窑学内气氛的扩散,使陶瓷制品包含气 熏画是烧成温度过高,或升温过快,或窑 三会适,这样,尚未完成的气体的形成 兰垂到高温下进行,此时液相已形成,气 漂二,就容易发生起泡隆胀现象。故在 能情况下,气孔增多,气孔率增高, 年。题象,这称为二次气泡。由试验可 图1-19陶瓷材料中的裂隙 前或分大部分是氧气,可能是原料中 及气孔反光(20×) 其五:二次再结晶极不利于气孔的排除,容易把气孔包裹在大晶粒内

3.气孔 其五:二次再结晶极不利于气孔的排除, 容易把气孔包裹在大晶粒内

3.气孔 1.1.6.2气孔和裂隙的分布及特征 要了解气孔和裂隙的分布及其特征,一定要追溯到它们的形成原因。如果瓷件 悬生烧的,气孔数量多而个体小,以分散分布为主,形态上以苍规则的孔洞为其特 孤而过烧的产品则气孔数量多而个体大,有时被玻璃相所填充,分布是不均匀 的,而气孔的形态则以圆形或椭圆形为主,这是因为瓷件过烧,玻璃相数量较多, 气孔在液态玻璃相中由于表面张力而形成圆形所致2若气孔来源于晶体的二次再结 晶,则气孔多以斑晶内的包裹气孔的形式出现,且常分布在斑晶的较中心的位置。 并随看向斑晶的边缘而逐渐减少,甚至在边缘上没有气孔的存在。如果气孔或裂隙 香续续的层状分布,则多为成型时压制制度不当所致。气孔有时会成念珠状分 意是因为出现玻璃相后,坯体内有高温分解产物形成的连续的小气泡(如果是 要而引起的微裂纹,则多分布在固体颗粒内,微裂纹以细长的弯弯曲曲为其 有时也会呈现一瑞宽一端窄的微裂缝状态如果玻璃相中出现不是弯弯曲西 是较平直且长的裂缝,多为玻璃相在经受温度急变的情况下,存在较大的残 起的)洧时多晶转变产生的内应力也会使陶瓷材料产生微裂纹,如滑石 三言或使用中的粉化即为此例

3.气孔