1.陶瓷制备的基本流程?举出制备陶瓷常用的几种设备· 2.影响球磨机粉碎效率的主要因素有哪些? 3.湿化学法合成粉体的主要方法有哪些?简述共沉淀法的原理及 主要影响因素

1.陶瓷制备的基本流程?举出制备陶瓷常用的几种设备. 2.影响球磨机粉碎效率的主要因素有哪些? 3.湿化学法合成粉体的主要方法有哪些?简述共沉淀法的原理及 主要影响因素

第四章陶瓷起体的成形

第四章 陶瓷坯体的成形

课后习题 1.列举陶瓷坯体的基本成型方法。 2.试分析注浆成型过程中影响泥浆流动性和稳定性因素有哪些? 3.干压成型中,怎样的粉体有利于获得高密度的成型坯体? 4.简述干压制成型过程中坯体易于出现层裂的原因。 5.弹性后效定义 6.简述成型对烧结有哪些影响? 7简述于燥过程的不同阶段及影响因素

课后习题 1.列举陶瓷坯体的基本成型方法。 2.试分析注浆成型过程中影响泥浆流动性和稳定性因素有哪些? 3.干压成型中,怎样的粉体有利于获得高密度的成型坯体? 4.简述干压制成型过程中坯体易于出现层裂的原因。 5.弹性后效定义 6.简述成型对烧结有哪些影响? 7.简述干燥过程的不同阶段及影响因素

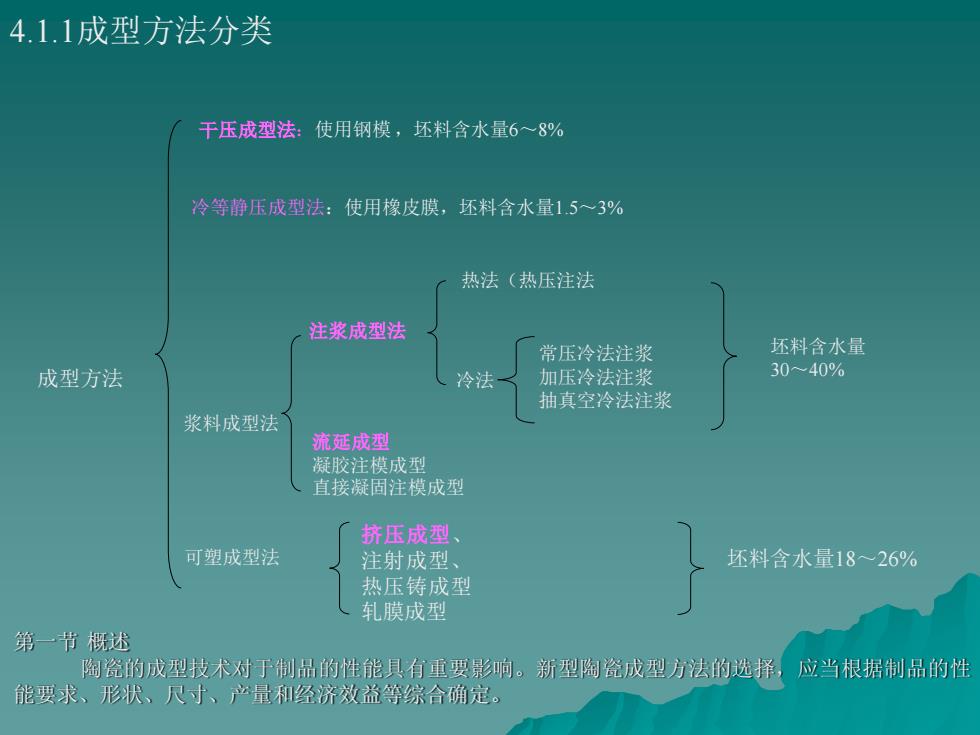

4.1.1成型方法分类 干压成型法:使用钢模,坯料含水量68% 冷等静压成型法:使用橡皮膜,坯料含水量15~3% 热法(热压注法 注浆成型法 常压冷法注浆 坯料含水量 成型方法 冷法 加压冷法注浆 30~40% 抽真空冷法注浆 浆料成型法 流延成型 凝胶注模成型 直接凝固注模成型 挤压成型、 可塑成型法 注射成型、 坯料含水量18~26% 热压铸成型 轧膜成型 第一节概述 陶瓷的成型技术对于削品的性能具有重要影响。新型陶瓷成型方法的选择,应当根据制品的性 能要求、形状、尺寸、产量和经济效益等综合确定

4.1.1成型方法分类 流延成型 凝胶注模成型 直接凝固注模成型 冷等静压成型法:使用橡皮膜,坯料含水量1.5~3% 干压成型法:使用钢模 ,坯料含水量6~8% 可塑成型法 成型方法 坯料含水量18~26% 挤压成型、 注射成型、 热压铸成型 轧膜成型 冷法 坯料含水量 30~40% 注浆成型法 热法(热压注法 常压冷法注浆 加压冷法注浆 抽真空冷法注浆 浆料成型法 第一节 概述 陶瓷的成型技术对于制品的性能具有重要影响。新型陶瓷成型方法的选择,应当根据制品的性 能要求、形状、尺寸、产量和经济效益等综合确定

4.1.1成型方法的比较 表3-1各种成型技术的比较 制品形状 均匀性 效率 成本 成型方法 成型用料 干压成型 造粒粉料 扁平形状 偏差 高 低 中等 冷等静压 造粒粉料 圆管圆柱形球状体 好 中等 复杂形状,大尺寸 较好 较低 低 注浆成型 浆料 高 中等 流延成型 浆料 <1mm厚截面 好 复杂形状,厚截面,大尺寸 较好 低 较低 凝胶注模 浆料 复杂形状厚截面 好 低 较低 直接凝固注模 浆料 中等 高 中等 挤出成型 塑性料 圆柱圆筒形,长尺寸制品 较好 高 较低 热压铸 黏塑性料 复杂形状,小尺寸 复杂形状,小尺寸 好 高 中等 注射成型 黏塑性料

4.1.1成型方法的比较

4.1.3成型方法的选择 以图纸或样品为依据,确定工艺路线,选择合适的成型方法。选择成型 方法时,要从下列几方面来考虑: (1)产晶的形状、大小、厚薄等。 (2)坯料的工艺性能。 (3)产品的产量和质量要求。 (4)成型设备要简单,劳动强度要小,劳动条件要好。 (5)技术指标要高,经济效益要好

4.1.3 成型方法的选择 以图纸或样品为依据,确定工艺路线,选择合适的成型方法。选择成型 方法时,要从下列几方面来考虑: (1)产品的形状、大小、厚薄等。 (2)坯料的工艺性能。 (3)产品的产量和质量要求。 (4)成型设备要简单,劳动强度要小,劳动条件要好。 (5)技术指标要高,经济效益要好

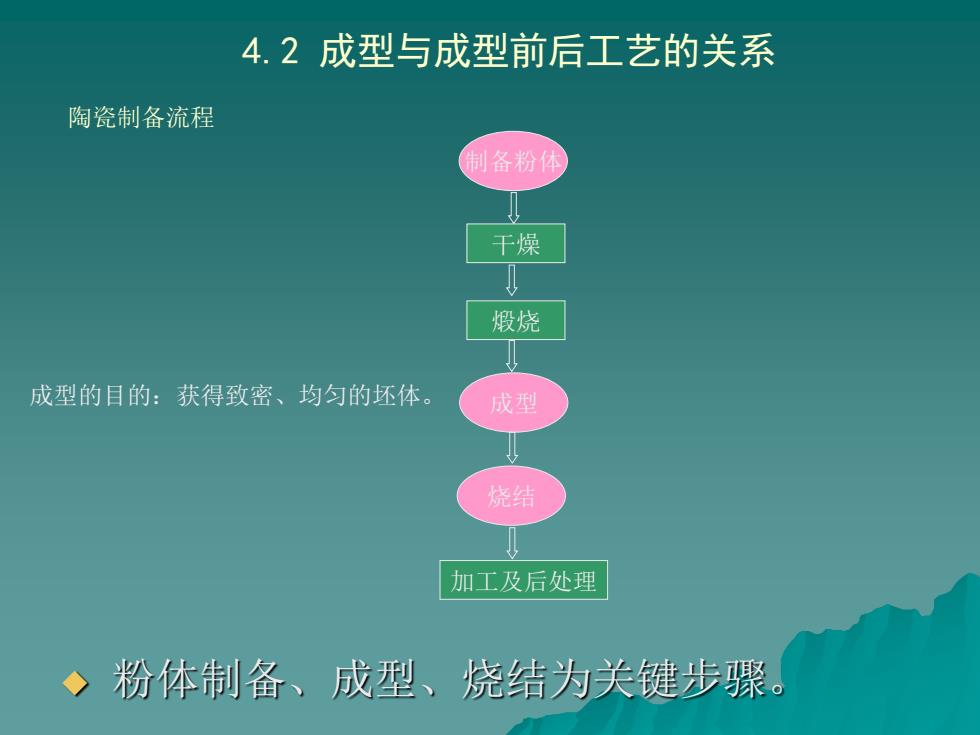

4.2成型与成型前后工艺的关系 陶瓷制备流程 制备粉俸 干燥 煅烧 成型的目的:获得致密、均匀的坯体。 成型 烧结 加工及后处理 ◆粉体制备、成型、烧结为关键步骤

粉体制备、成型、烧结为关键步骤。 陶瓷制备流程 干燥 煅烧 加工及后处理 制备粉体 烧结 成型 4.2 成型与成型前后工艺的关系 成型的目的:获得致密、均匀的坯体

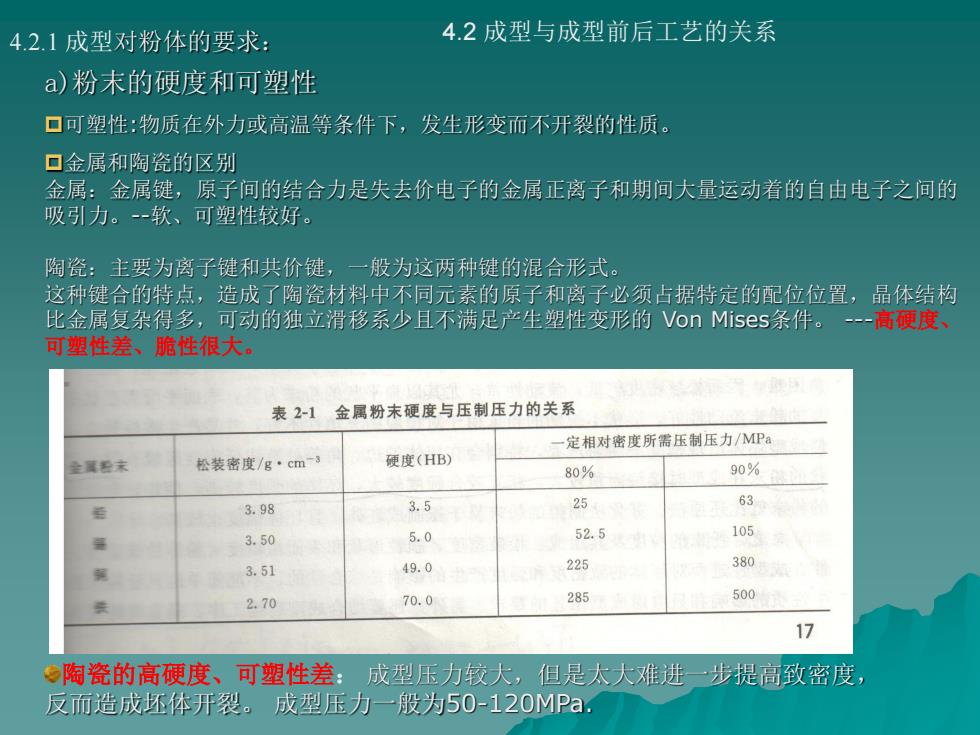

42.1成型对粉体的要求: 4.2成型与成型前后工艺的关系 a)粉末的硬度和可塑性 口可塑性:物质在外力或高温等条件下,发生形变而不开裂的性质。 ▣金属和陶瓷的区别 金属:金属键,原子间的结合力是失去价电子的金属正离子和期间大量运动着的自由电子之间的 吸引力。-软、可塑性较好。 陶瓷:主要为离子键和共价键,一般为这两种键的混合形式。 这种键合的特点,造成了陶瓷材料中不同元素的原子和离子必须占据特定的配位位置,晶体结构 比金属复杂得多,可动的独立滑移系少且不满足产生塑性变形的Von Mises条件。-高硬度、 可塑性差、脆性很大。 表21金属粉末硬度与压制压力的关系 一定相对密度所需压制压力/MPa 松装密度/g·cm3 硬度(HB) 80% 90% 3.98 3.5 25 63 3.50 5.0 52.5 105 3.51 49.0 225 380 2.70 70.0 285 500 17 ●陶瓷的高硬度、可塑性差: 成型压力较大, 但是太大难进一步提高致密度 反而造成坯体开裂。成型压力一般为50-120MPa

4.2 成型与成型前后工艺的关系 a)粉末的硬度和可塑性 可塑性:物质在外力或高温等条件下,发生形变而不开裂的性质。 金属和陶瓷的区别 金属:金属键,原子间的结合力是失去价电子的金属正离子和期间大量运动着的自由电子之间的 吸引力。-软、可塑性较好。 陶瓷:主要为离子键和共价键,一般为这两种键的混合形式。 这种键合的特点,造成了陶瓷材料中不同元素的原子和离子必须占据特定的配位位置,晶体结构 比金属复杂得多,可动的独立滑移系少且不满足产生塑性变形的 Von Mises条件。 -高硬度、 可塑性差、脆性很大。 陶瓷的高硬度、可塑性差: 成型压力较大,但是太大难进一步提高致密度, 反而造成坯体开裂。 成型压力一般为50-120MPa. 4.2.1 成型对粉体的要求:

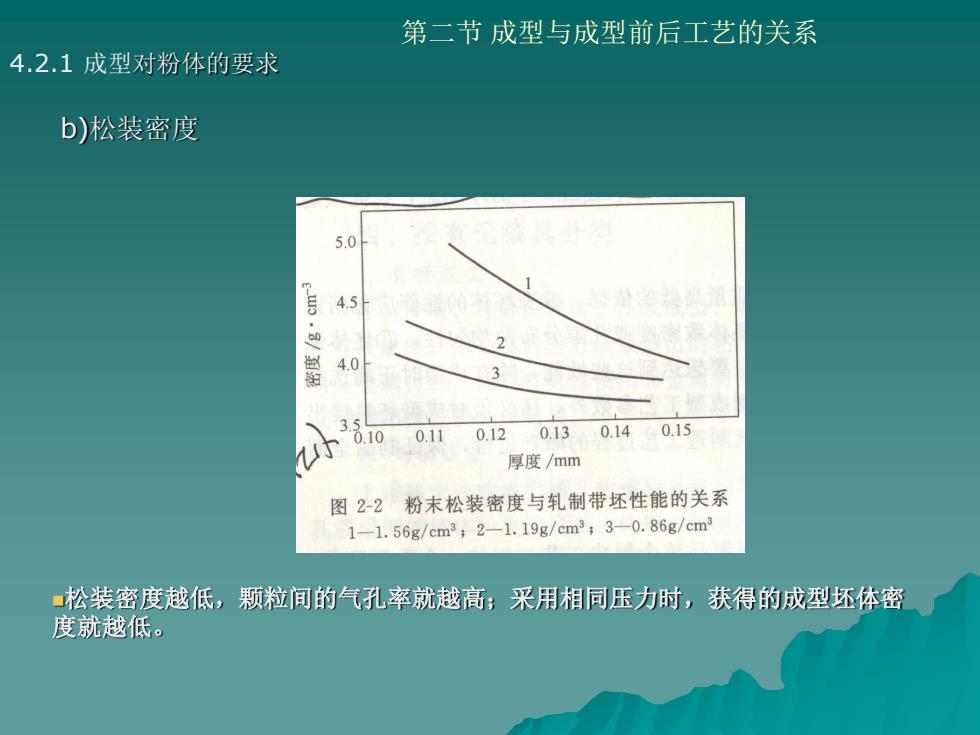

第二节成型与成型前后工艺的关系 4.2.1成型对粉体的要求 b)松装密度 5.0 E-WIO 4.5 4.0 0.100.110.120.130.140.15 厚度/mm 图2-2粉末松装密度与轧制带坯性能的关系 1-1.56g/cm3,2-1.19g/cm3;3-0.86g/cm3 ■松装密度越低,颗粒间的气孔率就越高;采用相同压力时,获得的成型坯体密 度就越低

b)松装密度 松装密度越低,颗粒间的气孔率就越高;采用相同压力时,获得的成型坯体密 度就越低。 第二节 成型与成型前后工艺的关系 4.2.1 成型对粉体的要求

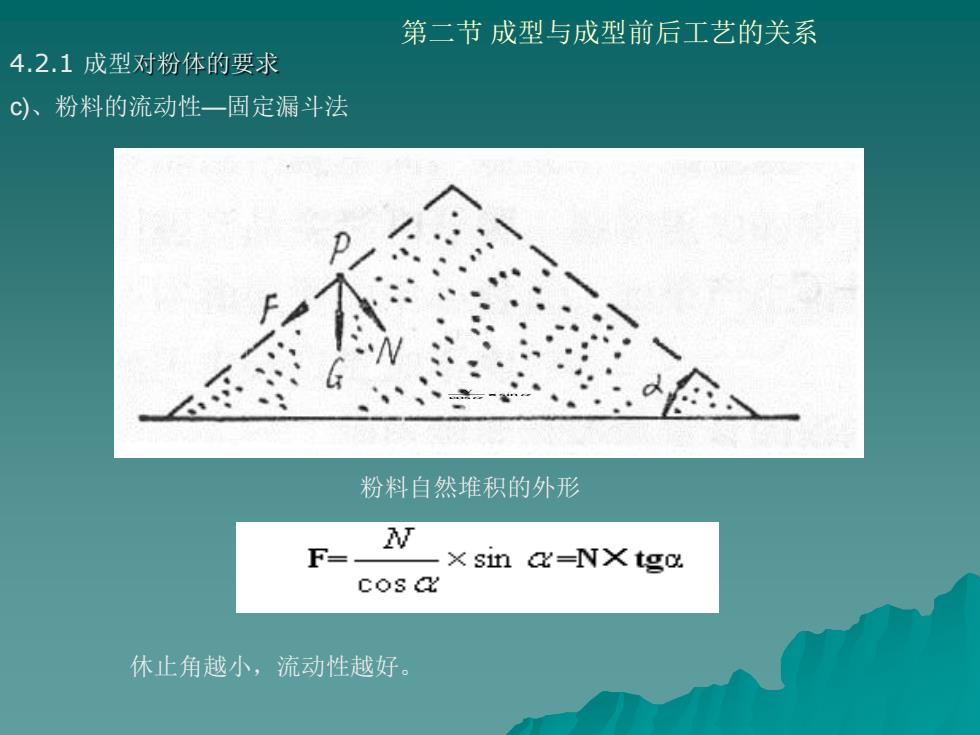

第二节成型与成型前后工艺的关系 4.2.1成型对粉体的要求 ©)、粉料的流动性一固定漏斗法 粉料自然堆积的外形 W F- -×sinx=NXtg cos a 休止角越小,流动性越好

c)、粉料的流动性—固定漏斗法 粉料自然堆积的外形 F= cos N sin 休止角越小,流动性越好。 第二节 成型与成型前后工艺的关系 4.2.1 成型对粉体的要求