第四章液压伺服驱动元件 上泽成大坐 上浙克1大当 什么是戒压饲原系统?意过液压垫制元件的功率救大作 主要讨论内容 用,将爵的输入信号加以放大, 第一部分:控制元件 运动规停的自门节反使果轨。 着重分析液压控制阀、动力机构、伺服阀 被压句票黑动元件使构建液压间限 条镜的枝心环带 的静、动态特性。(本章) 第二部分:控制系统 主要介绍电液位置伺服系统、速度伺服系 统、力同服系统和机液伺服系统的基本原理、 分析与设计。(第五章) 4.1、概述 )承文点人岁 上帝文1大坐 液压系统的主要构成 中的阳 流体传动及控制专业的两大专业内容 春白雪高品 伺服系统 伺服阀 液压元件 液压同服 与传动系统 控制)系统 比例阀 比例系统 先修基础课: ◆流体力学 ◆液压传动 ◆自动控制理论 ,。。4。。 传动系统 液压伺服系统的发展概况 上潘成1大孝 上活丝大举 1940年,飞机上 液压伺服系统的工作原理 首先出现电液何 服系统 先讨论一下液压传动系统和液压伺服系统 的区别 Hydraulic 50年代末,喷需挡板阀为 Control 前置级的两级滑阀式何服 Systems by Herbert E. 阀出现 Merritt (Hardcover) 6O年代,Merrit著《Hydraulic control system》出版,液压伺服理论趋于完善。 国内在60年代以后,液压伺服技术开 始得到发展

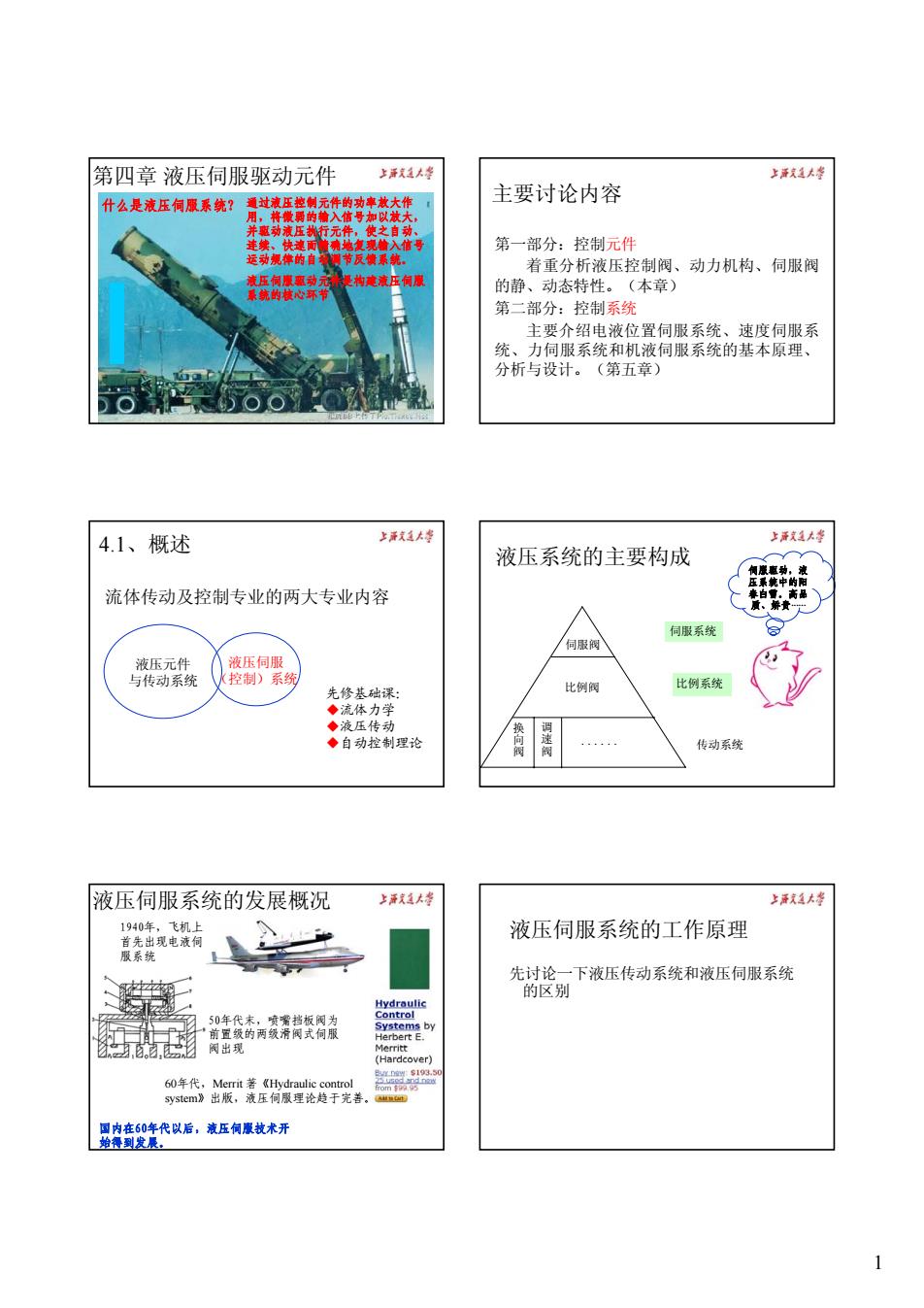

1 第四章 液压伺服驱动元件 什么是液压伺服系统? 通过液压控制元件的功率放大作 用,将微弱的输入信号加以放大, 并驱动液压执行元件,使之自动、 连续、快速而精确地复现输入信号 运动规律的自动调节反馈系统。 液压伺服驱动元件是构建液压伺服 系统的核心环节 主要讨论内容 第一部分:控制元件 着重分析液压控制阀、动力机构、伺服阀 的静、动态特性。(本章) 第二部分:控制系统 主要介绍电液位置伺服系统、速度伺服系 统、力伺服系统和机液伺服系统的基本原理、 分析与设计。(第五章) 4.1、概述 流体传动及控制专业的两大专业内容 液压元件 与传动系统 液压伺服 (控制)系统 先修基础课: 流体力学 液压传动 自动控制理论 液压系统的主要构成 伺服驱动,液 压系统中的阳 春白雪。高品 质、娇贵······ 换 向 阀 调 速 阀 伺服系统 传动系统 比例系统 伺服阀 比例阀 . . . . . . 液压伺服系统的发展概况 国内在60年代以后,液压伺服技术开 始得到发展。 60年代,Merrit 著《Hydraulic control system》出版,液压伺服理论趋于完善。 50年代末,喷嘴挡板阀为 前置级的两级滑阀式伺服 阀出现 1940年,飞机上 首先出现电液伺 服系统 液压伺服系统的工作原理 先讨论一下液压传动系统和液压伺服系统 的区别

以调速为例: 上泽成大坐 上浙克1大当 节流调速液压伺服系统实例 节流调速液压传动 节流方式液压传动 系统实例 节流方式液压 伺服系统: 系统: 性能: 性能: ◆传感器精度 M ◆有一定的稳态速 主要确定了 系统的精度 度控制精度 ◆有一定的动 ◆动态速度控制性 态响应能力 能较差 P: 3 ◆闭环 ◆开环 山 ◆流量自动调 节 ◆流量手动调节 两者的比较(1) )承文点人岁 两者的比较(2) 上活文1大修 传动系统 伺服系统 传动系统 伺服系统 控调速阀,节流阀 伺服阀(通俗地说:它 控手动调速、 顺序控制、加位置、速度、力等各种 是精密的比例换向阀, 制 载控制等 物理量的自动控制 元 阀芯位移与输入电流成 正比,起换向阀和流量 的 控制阀作用。) 控开环 闭环 性侧重静态,考虑调速范更侧重于动态,考虑稳 对被控对象不进行在线检 在线检测反馈,自动调 能围、低速稳定性、速度刚 定性、动态响应、控制 原 测反馈,无即时修正能 整、修正,有抗干扰能 度和效率等 精度等 力,不存在稳定性问题 力, 存在稳定性问题 上潘成1大孝 上活丝大拳 液压同服系统的组成 指令装置,向系统发出指令信号,如电位器、计算机: 检测反馈元件,检测被控制量,将系统的输出转换为反馈信 号,如电位计,测速机: 比较元件,给出系统输入与反馈信号之差,如加法器: 同服放大器,将偏差信号放大、转换,产生控制信号,如电流 比较元件 液压源 干扰, 反馈线性伺服放大器: 液压控制元件,起信号变换(如电流一流量)、能量变换及放 指令装置 翱一腰一翻翻 大(如电气一液压)作用,输出一与输入电流成正比的流 量,如伺服阀: 反馈元件← 执行机构,接受液压功率放大器的流体动力,驱动工作机构, 如油缸、液压马达: 校正环节,改善系统或局部环路的性能,如滞后校正电路。 2

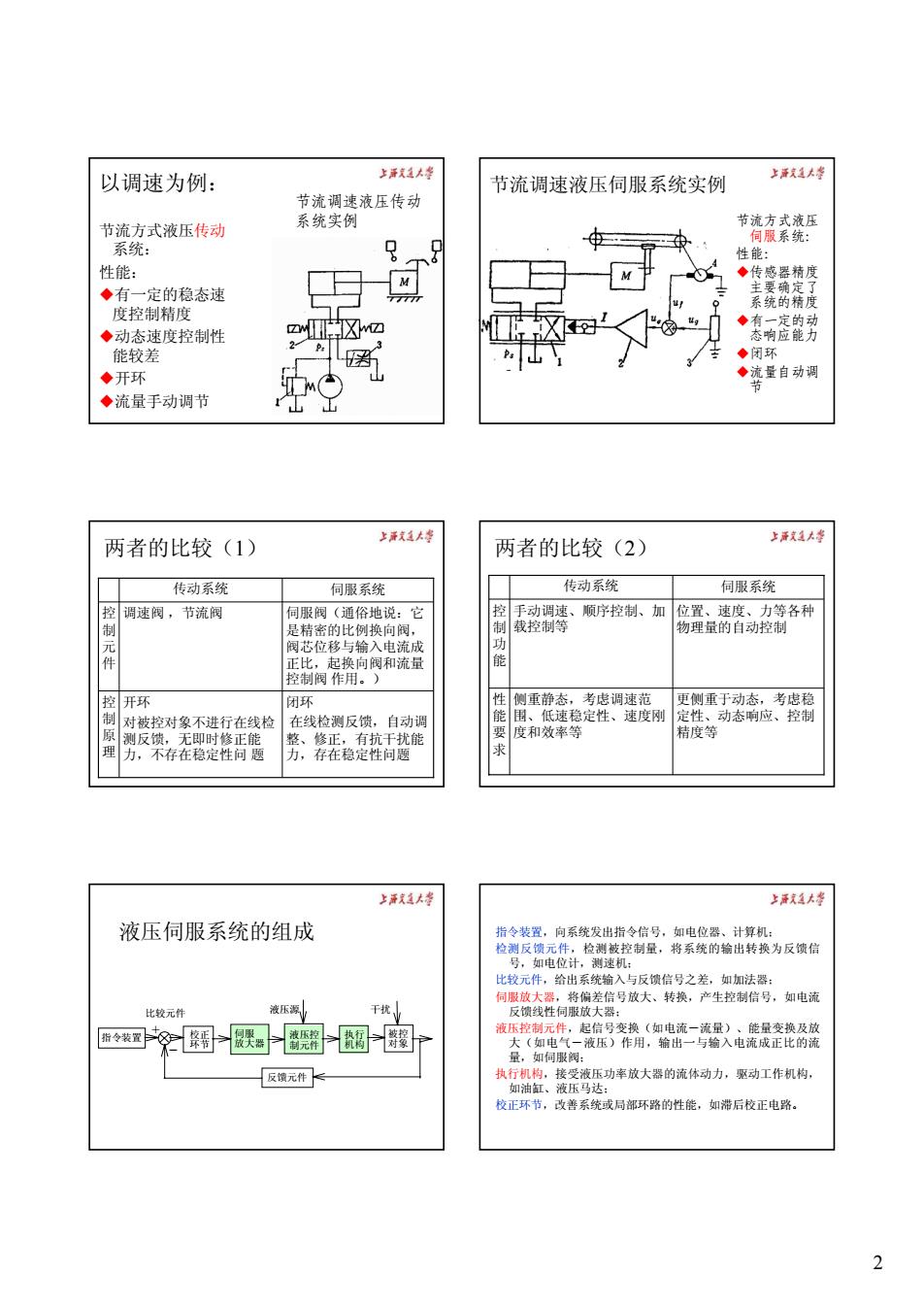

2 以调速为例: 节流方式液压传动 系统: 性能: 有一定的稳态速 度控制精度 动态速度控制性 能较差 开环 流量手动调节 节流调速液压传动 系统实例 节流调速液压伺服系统实例 节流方式液压 伺服系统: 性能: 传感器精度 主要确定了 系统的精度 有一定的动 态响应能力 闭环 流量自动调 节 两者的比较(1) 闭环 在线检测反馈,自动调 整、修正,有抗干扰能 力,存在稳定性问题 开环 对被控对象不进行在线检 测反馈,无即时修正能 力,不存在稳定性问 题 控 制 原 理 伺服阀(通俗地说:它 是精密的比例换向阀, 阀芯位移与输入电流成 正比,起换向阀和流量 控制阀 作用。) 控 调速阀 ,节流阀 制 元 件 传动系统 伺服系统 两者的比较(2) 更侧重于动态,考虑稳 定性、动态响应、控制 精度等 侧重静态,考虑调速范 围、低速稳定性、速度刚 度和效率等 性 能 要 求 位置、速度、力等各种 物理量的自动控制 手动调速、顺序控制、加 载控制等 控 制 功 能 传动系统 伺服系统 液压伺服系统的组成 指令装置 比较元件 伺服 放大器 液压控 制元件 执行 机构 被控 对象 反馈元件 液压源 干扰 校正 环节 + - 指令装置,向系统发出指令信号,如电位器、计算机; 检测反馈元件,检测被控制量,将系统的输出转换为反馈信 号,如电位计,测速机; 比较元件,给出系统输入与反馈信号之差,如加法器; 伺服放大器,将偏差信号放大、转换,产生控制信号,如电流 反馈线性伺服放大器; 液压控制元件,起信号变换(如电流-流量)、能量变换及放 大(如电气-液压)作用,输出一与输入电流成正比的流 量,如伺服阀; 执行机构,接受液压功率放大器的流体动力,驱动工作机构, 如油缸、液压马达; 校正环节,改善系统或局部环路的性能,如滞后校正电路

上泽成大坐 液压伺服系统的优点 上浙克1大当 液压伺服系统的分类 1、功率一重量比大 1、按控制信号分:机液、电液等: 同样功率的控制系统,液压伺服系统体积小、重量 轻,这在航空等领域有重大意义。典型情况下,电 2、按液压控制元件分:阀控系统(阀控节 机:17WN:液压泵和马达:170WN 流原理)、泵控系统(泵控改变排量)、 2、力矩一惯量比大 无阀系统: 具有产生大加速度的能力,动态响应快,在兵器等 3、按被控物理量分:位置伺服系统、速度 行业有实用价值。液压马达: 一般情况下是电机的 10~20倍,但目前力矩电机等有缩小差距的趋势。 伺服系统、力伺服系统等: 3、刚度大,抗干扰能力强 4、按液压动力机构是否对称分:对称系 4、调速比范围大,如马达系统:200°s~0.001°s、 统、非对称系统。 调速比为200000. 5、实现直线伺服驱动方便、容易.直流电机的力一质量 比为130N/g,而油缸为13000N/kg,相差100倍。 )承文点人岁 所文1大步 液压伺服系统的缺点 液压伺服系统应用举例 1、对油液的污染敏感,同服阀的油液精度要求为 3μm: ◆加载试验系统,力伺 2、加工精度高、成本大: 服系统 3、使用维护不方便: 4、不宜作远距离传输: ◆六自由度电液句服平台 (航空,航天、航海、机 5、易污染环境,食品行业等难以应用: 器人等),位置系统 6、过载能力低,当额定压力14MPa,一般最大便不能 超过21MPa。 对比:部分电机功率的瞬时过载功率可达到额定 工作功率的7一8倍 导致结果:不得不选用大容量的系统。 上潘成1大孝 液压控制阀的作用 上活丝大举 4.2、液压控制阀 同服系统中的液压控制阀: 液压传动系统中的液压控制阀指控制液体压 通过节流控制,达到与电信 力、流量和方向的三类开关阀或手动调节阀: 号成比例地控制流量或压力 阀 的目的。 液压伺服系统中的液压控制阀指可实现比例控 制的液压阀。 ◆在节流式液压同服中,它直接 控制执行元件动作: 液压控制阀是机械一液压转换装置,也是一种 ◆在容积式液压同服系统中,它 功率放大装置(故有些书把液压控制阀叫做液 直接控制泵的变量机构,改变 压放大元件)。 泵的输出流量,从而间接控制 执行元件动作。 3

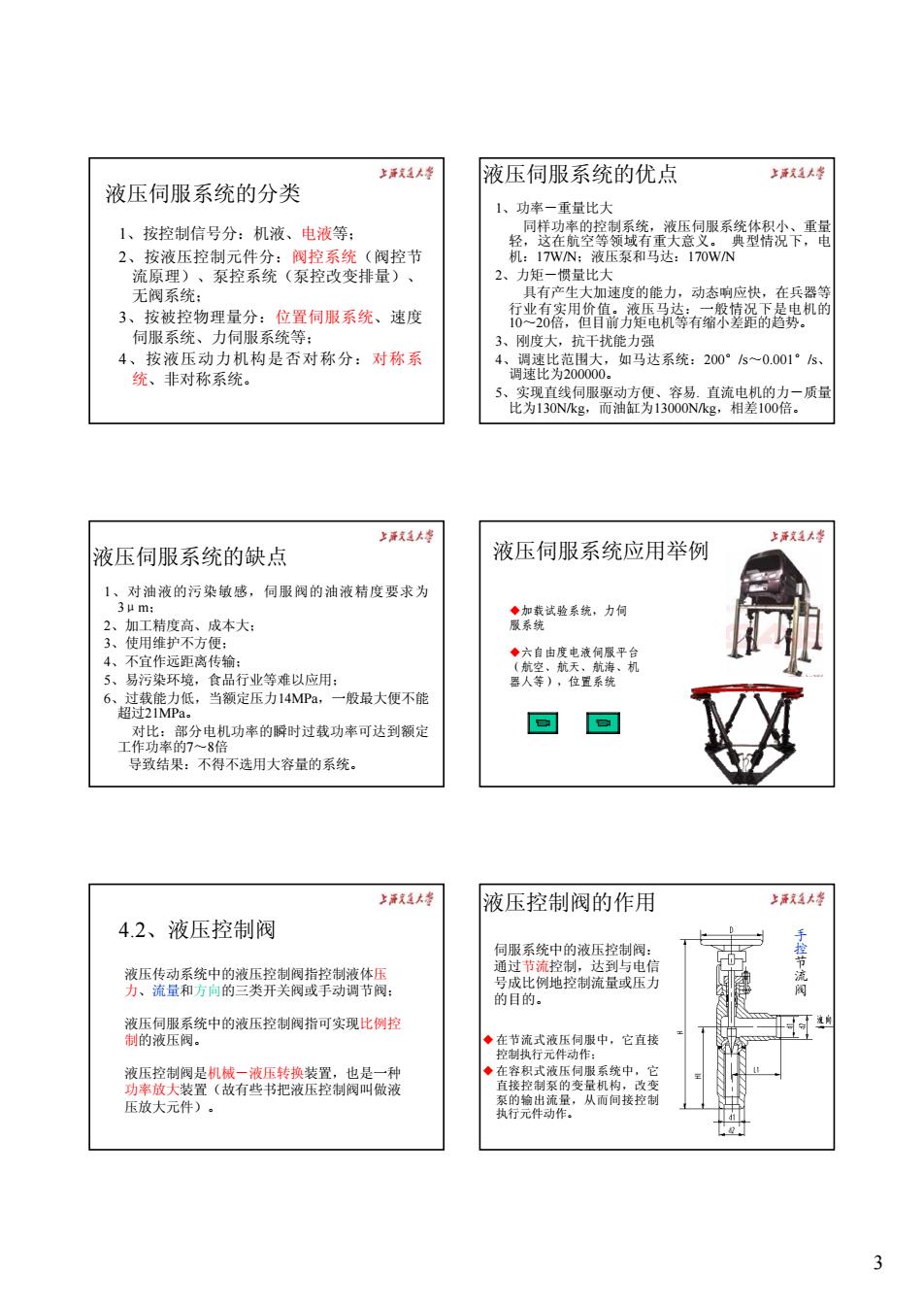

3 液压伺服系统的分类 1、按控制信号分:机液、电液等; 2、按液压控制元件分:阀控系统(阀控节 流原理)、泵控系统(泵控改变排量)、 无阀系统; 3、按被控物理量分:位置伺服系统、速度 伺服系统、力伺服系统等; 4、按液压动力机构是否对称分:对称系 统、非对称系统。 液压伺服系统的优点 1、功率-重量比大 同样功率的控制系统,液压伺服系统体积小、重量 轻,这在航空等领域有重大意义。 典型情况下,电 机:17W/N;液压泵和马达:170W/N 2、力矩-惯量比大 具有产生大加速度的能力,动态响应快,在兵器等 行业有实用价值。液压马达:一般情况下是电机的 10~20倍,但目前力矩电机等有缩小差距的趋势。 3、刚度大,抗干扰能力强 4、调速比范围大,如马达系统:200°/s~0.001°/s、 调速比为200000。 5、实现直线伺服驱动方便、容易. 直流电机的力-质量 比为130N/kg,而油缸为13000N/kg,相差100倍。 液压伺服系统的缺点 1、对油液的污染敏感,伺服阀的油液精度要求为 3μm; 2、加工精度高、成本大; 3、使用维护不方便; 4、不宜作远距离传输; 5、易污染环境,食品行业等难以应用; 6、过载能力低,当额定压力14MPa,一般最大便不能 超过21MPa。 对比:部分电机功率的瞬时过载功率可达到额定 工作功率的7~8倍 导致结果:不得不选用大容量的系统。 液压伺服系统应用举例 六自由度电液伺服平台 (航空、航天、航海、机 器人等),位置系统 加载试验系统,力伺 服系统 4.2、液压控制阀 液压传动系统中的液压控制阀指控制液体压 力、流量和方向的三类开关阀或手动调节阀; 液压伺服系统中的液压控制阀指可实现比例控 制的液压阀。 液压控制阀是机械-液压转换装置,也是一种 功率放大装置(故有些书把液压控制阀叫做液 压放大元件)。 液压控制阀的作用 在节流式液压伺服中,它直接 控制执行元件动作; 在容积式液压伺服系统中,它 直接控制泵的变量机构,改变 泵的输出流量,从而间接控制 执行元件动作。 伺服系统中的液压控制阀: 通过节流控制,达到与电信 号成比例地控制流量或压力 的目的。 手控节流阀

上泽成大坐 浙克1大当 4.2.1、液压控制 圆柱滑阀 1~3Hm间隙 阀的结构类型及 特点 特点: ◆流量可大 ◆圆柱滑阀 可小、 ◆喷嘴挡板阀 ◆易计算和 ◆射流管阀 控制: ◆抗污染要 求高 ◆应用最广 泛 各种圆柱滑阀结构示意图 )承文点人岁 按台肩与阀套槽宽的组合分 所文1大坐 接食肉藏分 i压深* 正开口 触南天寸蒙大,外港水 的开口型式 零开和 负开 零开口: 线性增 、应用最多 正开口(负 77 上潘成1大孝 按阀口形状分 喷嘴挡板阀(双喷嘴) 形成压差的原理: [◆节流口1、2存在 「◆节流口3、4变化 Q ◆优点:结构简单、 公差较宽(制造精度 要求低)、特性可预 测、惯量小、动态响 全周开口: 局部开口: 应快: 大流量采用 中、小流量采用 ◆缺点:零位泄漏 大、功率损耗大,只 能用在小功率场合, 多作为前置级用, 4

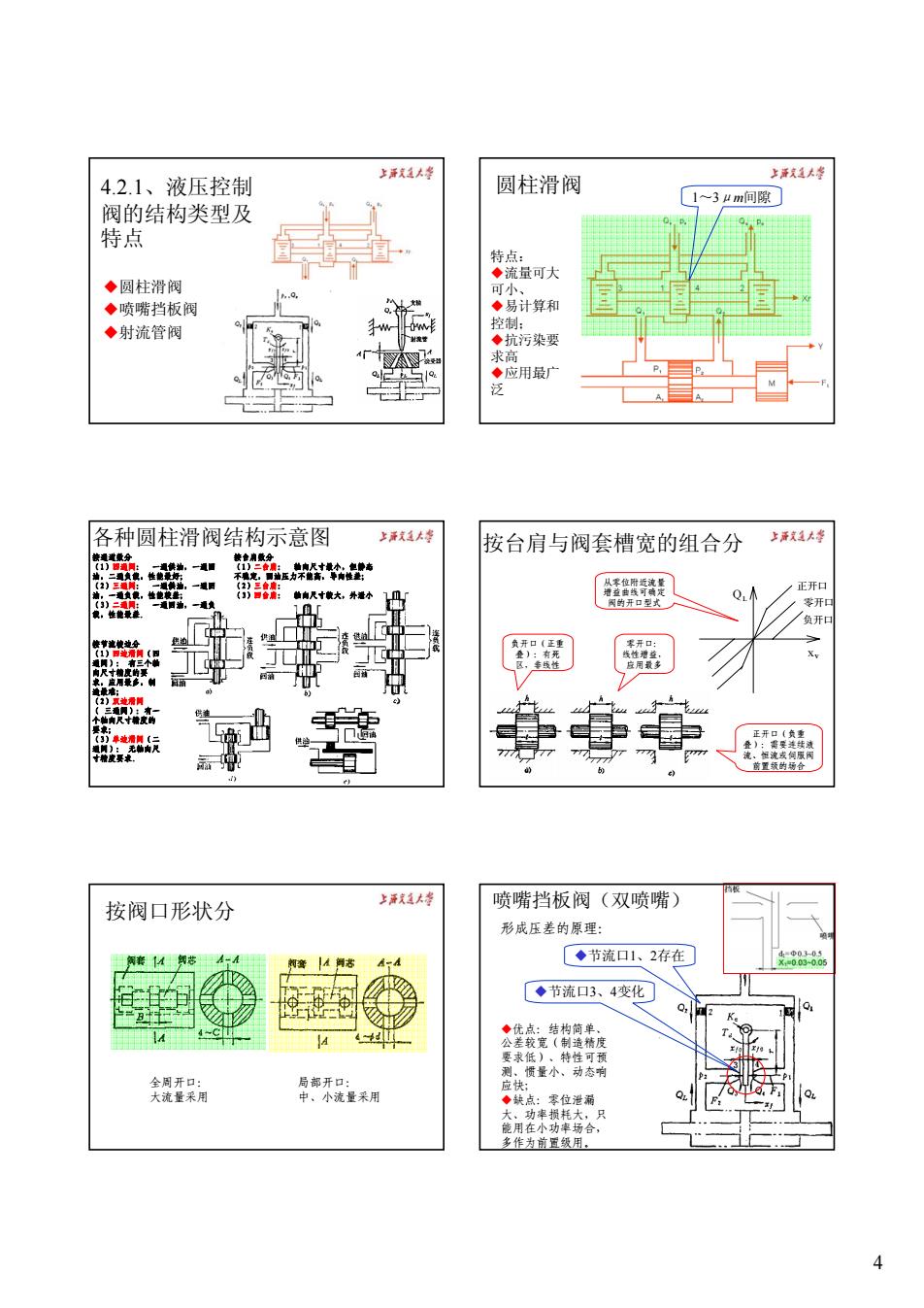

4 4.2.1、液压控制 阀的结构类型及 特点 圆柱滑阀 喷嘴挡板阀 射流管阀 圆柱滑阀 1~3μm间隙 特点: 流量可大 可小、 易计算和 控制; 抗污染要 求高 应用最广 泛 各种圆柱滑阀结构示意图 按通道数分 (1)四通阀: 一通供油,一通回 油,二通负载,性能最好; (2)三通阀: 一通供油,一通回 油,一通负载,性能较差; (3)二通阀: 一通回油,一通负 载,性能最差。 按节流棱边分 (1)四边滑阀(四 通阀): 有三个轴 向尺寸精度的要 求,应用最多,制 造最难; (2)双边滑阀 ( 三通阀):有一 个轴向尺寸精度的 要求; (3)单边滑阀(二 通阀): 无轴向尺 寸精度要求。 按台肩数分 (1)二台肩: 轴向尺寸最小,但静态 不稳定,回油压力不能高,导向性差; (2)三台肩: (3)四台肩: 轴向尺寸较大,外泄小 按台肩与阀套槽宽的组合分 xv QL 正开口 零开口 负开口 零开口: 线性增益, 应用最多 正开口(负重 叠):需要连续液 流、恒流或伺服阀 前置级的场合 负开口(正重 叠):有死 区,非线性 从零位附近流量 增益曲线可确定 阀的开口型式 按阀口形状分 全周开口: 大流量采用 局部开口: 中、小流量采用 喷嘴挡板阀(双喷嘴) 优点:结构简单、 公差较宽(制造精度 要求低)、特性可预 测、惯量小、动态响 应快; 缺点:零位泄漏 大、功率损耗大,只 能用在小功率场合, 多作为前置级用。 节流口1、2存在 节流口3、4变化 形成压差的原理:

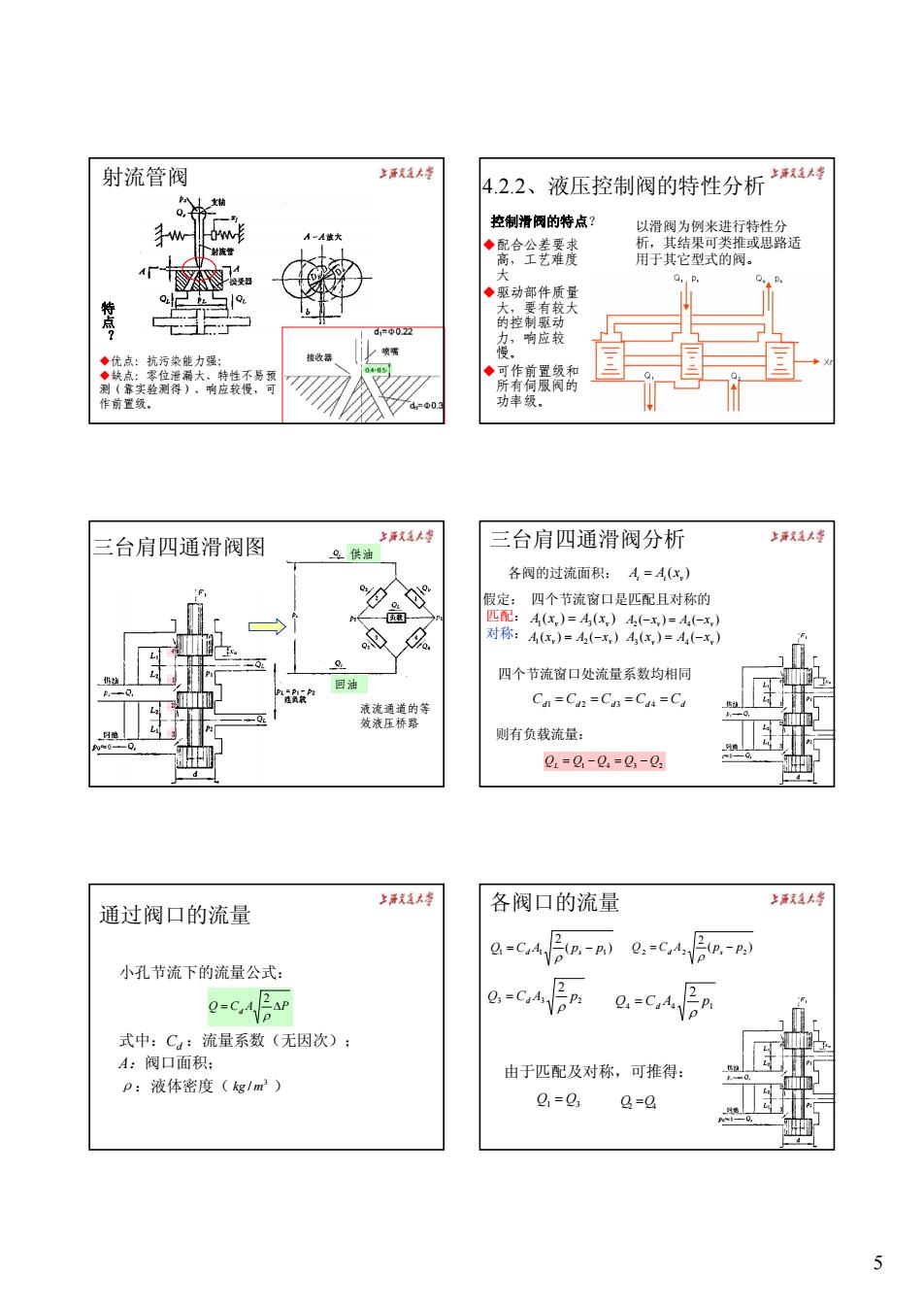

射流管阀 上泽成大坐 4.2.2、液压控制阀的特性分析 上克1大 ww形 控制滑阀的特点? 以滑阀为例来进行特性分 ◆配合公差要求 析,其结果可类推或思路适 流管 高,工艺难度 用于其它型式的阀。 ◆驱动部件质量 特 控责真骛大 dF022 接收器 喷嘴 瓷:响应较 ◆优点:抗污染能力强: ◆缺点:零位泄漏大、特性不易预 ◆可作前置级和 测(靠实验测得)、响应较慢,可 所有简服阀的 作前置级。 功率级。 三台肩四通滑阀图 )承文点人岁 三台肩四通滑阀分析 上活文1大举 Q供油 各阀的过流面积: A=A(x.) 假定:四个节流窗口是匹配且对称的 匹配:A(x,)=A,(x)4(-x)=A-x,) 对称:A(x,)=4(-x,)A(x,)=A,(-x) 四个节流窗口处流量系数均相同 回油 液流通道的等 Ca=Ca2=Ca=Ca4=Ca 效液压桥路 则有负载流量: ye0- Q=g-0.=0-0 上潘成1大孝 上活丝大举 通过阀口的流量 各阀口的流量 =CA 小孔节流下的流量公式: O-CA =C4 式中:C。:流量系数(无因次): A:阀口面积: 由于匹配及对称,可推得: p:液体密度(glm) 9,=g 9=2 5

5 射流管阀 优点:抗污染能力强; 缺点:零位泄漏大、特性不易预 测(靠实验测得)、响应较慢,可 作前置级。 特点? 4.2.2、液压控制阀的特性分析 配合公差要求 高,工艺难度 大 驱动部件质量 大,要有较大 的控制驱动 力,响应较 慢。 可作前置级和 所有伺服阀的 功率级。 以滑阀为例来进行特性分 析,其结果可类推或思路适 用于其它型式的阀。 控制滑阀的特点? 三台肩四通滑阀图 液流通道的等 效液压桥路 供油 回油 三台肩四通滑阀分析 ( ) ( ) 1 v 3 v A x = A x ( ) ( ) 2 v 4 v A −x = A −x ( ) ( ) 1 v 2 v A x = A −x ( ) ( ) 3 v 4 v A x = A −x Cd1 = Cd 2 = Cd 3 = Cd 4 = Cd QL = Q1 − Q4 = Q3 − Q2 ( ) 各阀的过流面积: Ai iv = A x 假定: 四个节流窗口是匹配且对称的 匹配: 对称: 四个节流窗口处流量系数均相同 则有负载流量: 通过阀口的流量 小孔节流下的流量公式: 式中:Cd :流量系数(无因次); A:阀口面积; ρ:液体密度( ) Q = Cd A ΔP ρ 2 3 kg / m 各阀口的流量 ( ) 2 Q1 = Cd A1 ps − p1 ρ ( ) 2 2 2 2 Q C A p p = d s − ρ 3 3 2 2 Q C A p d ρ = 4 4 1 2 Q Cd A p ρ = 由于匹配及对称,可推得: Q1 = Q3 Q2 =Q4

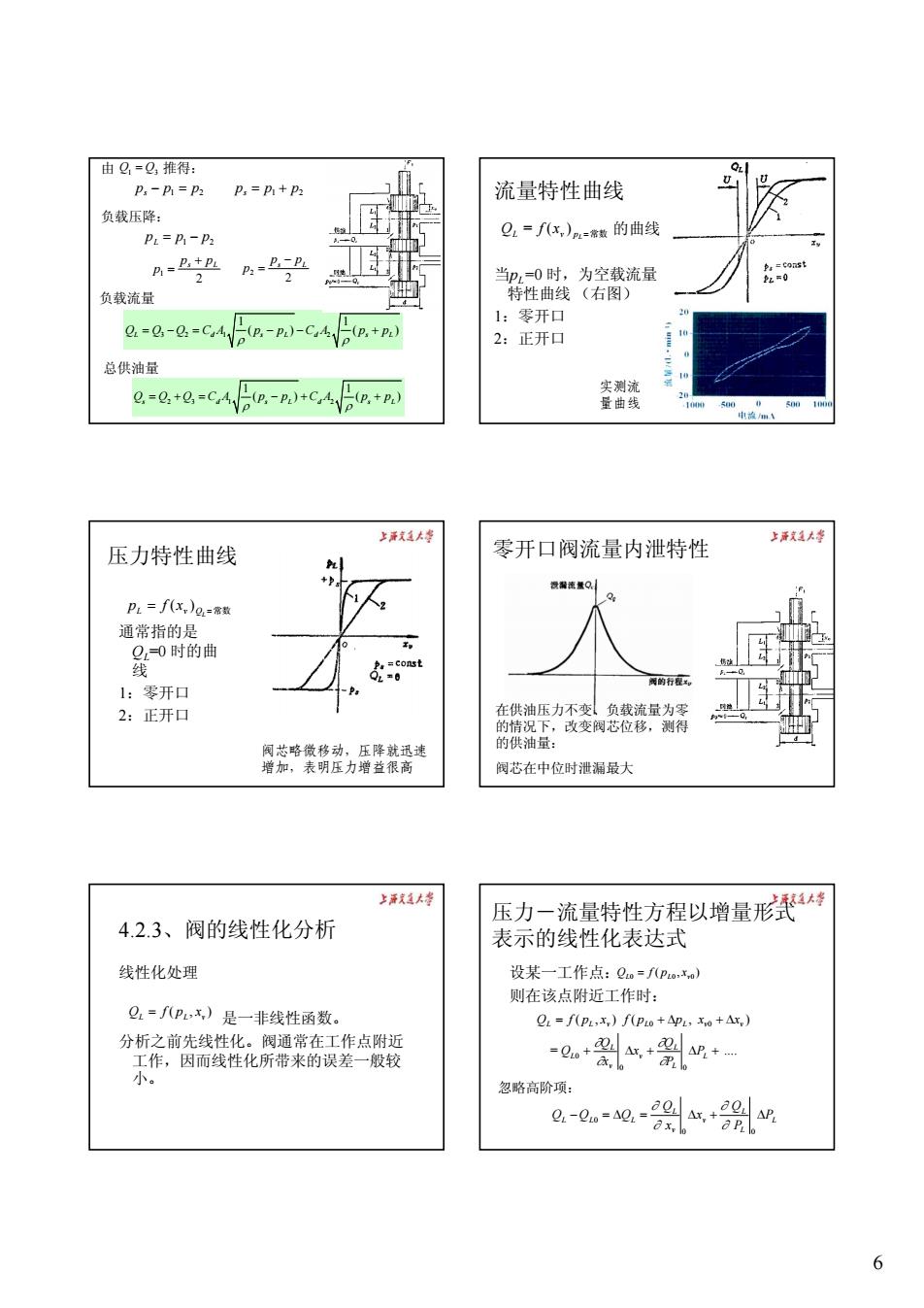

由Q,=Q推得: P:-P=P2 P:=P+p 流量特性曲线 负载压降: PL=P-P2 OL=f(x,)p,=常数的曲线 p=Btp B2-L-2 2 2 当p,=0时,为空载流量 PL=0 负载流量 特性曲线(右图) 1 1 1:零开口 Q.=2-Q:=CA (P.-P)-C,4yb(P.+P) 2:正开口 总供油量 实测流 量曲线 100500 50 电流m、 )承文点人岁 零开口阀流量内泄特性 上活文1大修 压力特性曲线 b 没漏流量Q, PL=f(x,)g,=常数 2 通常指的是 =0时的曲 线 P=const 阀的行程名 1:零开口 2:正开口 在供油压力不变负载流量为零 的情况下,改变阀芯位移,测得 阀芯略微移动,压降就迅速 的供油量: 增加,表明压力增益很高 阀芯在中位时泄漏最大 上潘成1大孝 4.2.3、阀的线性化分析 压力一流量特性方程以增量形 表示的线性化表达式 线性化处理 设某一工作点:Qn=f(Po.x.)o 则在该点附近工作时: 0=(Px,)是一非线性函数。 QL=f(Pu,x,)fPo+pz,x0+△,) 分析之前先线性化。阀通常在工作点附近 工作,因而线性化所带来的误差一般较 0+电 小。 忽略高阶项: Q.-0n=A0,=al△ 6

6 1 2 p p p L = − 2 1 ps pL p + = 2 2 ps pL p − = 32 1 2 1 1 () () Q Q Q CA p p CA p p L d sL d sL ρ ρ =−= − − + 23 1 2 1 1 () () Q Q Q CA p p CA p p s d sL d sL ρ ρ =+= − + + ps − p1 = p2 ps = p1 + p2 负载压降: 负载流量 总供油量 由 推得: Q1 = Q3 流量特性曲线 的曲线 当pL=0 时,为空载流量 特性曲线 (右图) 1:零开口 2:正开口 QL = f (xv ) pL =常数 实测流 量曲线 压力特性曲线 通常指的是 QL=0 时的曲 线 1:零开口 2:正开口 pL = f (xv )QL =常数 阀芯略微移动,压降就迅速 增加,表明压力增益很高 零开口阀流量内泄特性 在供油压力不变、负载流量为零 的情况下,改变阀芯位移,测得 的供油量: 阀芯在中位时泄漏最大 4.2.3、阀的线性化分析 线性化处理 是一非线性函数。 分析之前先线性化。阀通常在工作点附近 工作,因而线性化所带来的误差一般较 小。 ( , ) L L v Q = f p x 压力-流量特性方程以增量形式 表示的线性化表达式 设某一工作点: 则在该点附近工作时: ( , ) L0 L0 v0 Q = f p x = .... ( , ) ( , ) 0 0 0 0 0 + Δ + Δ + = + Δ + Δ L L L v v L L L L v L L v v P P Q x x Q Q Q f p x f p p x x ∂ ∂ ∂ ∂ L L L v v L L L L P P Q x x Q Q −Q = ΔQ = Δ + Δ 0 0 0 ∂ ∂ ∂ ∂ 忽略高阶项:

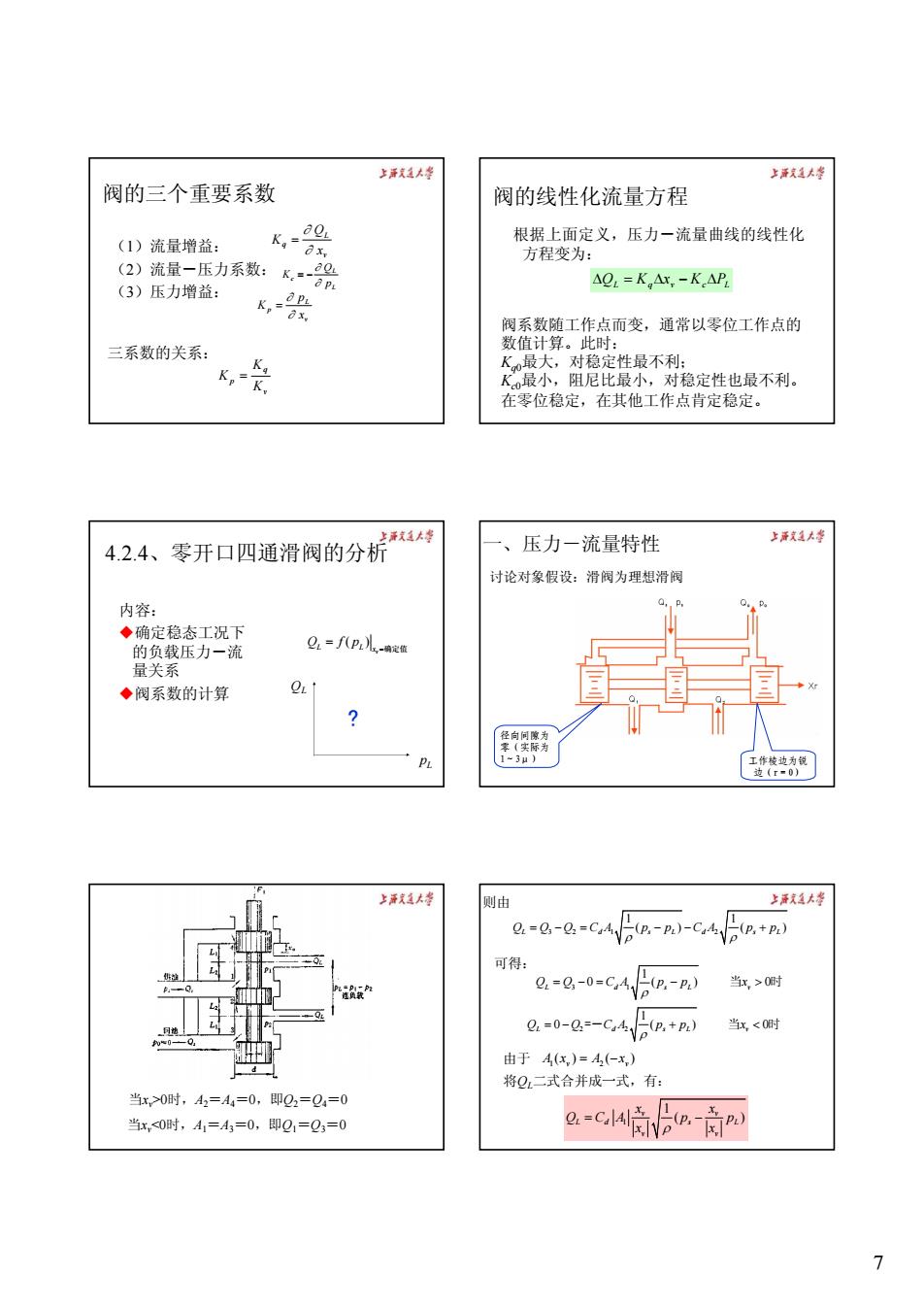

上泽成大坐 上浙克1大当 阀的三个重要系数 阀的线性化流量方程 根据上面定义,压力一流量曲线的线性化 (1)流量增益: K,-20 y 方程变为: (2)流量一压力系数: (3)压力增益: AQ=K,Ax,-K△P opL K=0x. 阀系数随工作点而变,通常以零位工作点的 三系数的关系: 数值计算。此时: K K,0最大,对稳定性最不利: K K. K最小,阻尼比最小,对稳定性也最不利。 在零位稳定,在其他工作点肯定稳定。 屏充1大皆 上活文1大修 4.2.4、 零开口四通滑阀的分析 一、压力一流量特性 讨论对象假设:滑阀为理想滑阀 内容: ◆确定稳态工况下 的负载压力一流 Q,=f八p,儿-骑定值 量关系 ◆阀系数的计算 ? 径向问隙为 零(实际为 PL 1~3u) 工作棱边为锐 边(r=0) 上潘元1大孝 则由 上活丝大举 1 Q:=Q;-O:=CA (P.-P)-Cky -(P,+P:) 可得: .=g-0=C4月-p) 当x,>0时 p,+p) Q,=0-0=-c4 当x0时,42=A4=0,即Q2=Q4=0 当x,<0时,A1=A3=0,即Q,=Q3=0 7

7 阀的三个重要系数 (1)流量增益: (2)流量-压力系数: (3)压力增益: v L q x Q K ∂ ∂ = L L c p Q K ∂ ∂ = − v L p x p K ∂ ∂ = v q p K K K = 三系数的关系: 阀的线性化流量方程 根据上面定义,压力-流量曲线的线性化 方程变为: L q v Kc PL ΔQ = K Δx − Δ 阀系数随工作点而变,通常以零位工作点的 数值计算。此时: Kq0最大,对稳定性最不利; Kc0最小,阻尼比最小,对稳定性也最不利。 在零位稳定,在其他工作点肯定稳定。 4.2.4、零开口四通滑阀的分析 内容: 确定稳态工况下 的负载压力-流 量关系 阀系数的计算 ( ) v L L x Q fp = = 确定值 QL pL ? 一、压力-流量特性 讨论对象假设:滑阀为理想滑阀 径向间隙为 零(实际为 1~3μ) 工作棱边为锐 边(r=0) 当xv>0时,A2=A4=0,即Q2=Q4=0 当xv 当 时 2 2 1 0 () 0 Q Q CA p p x L d sL v ρ =− + < =- 当 时 1 1 ( ) v v L d sL v v x x Q CA p p x x ρ = − ( ) ( ) 1 v 2 v 由于 A x = A −x

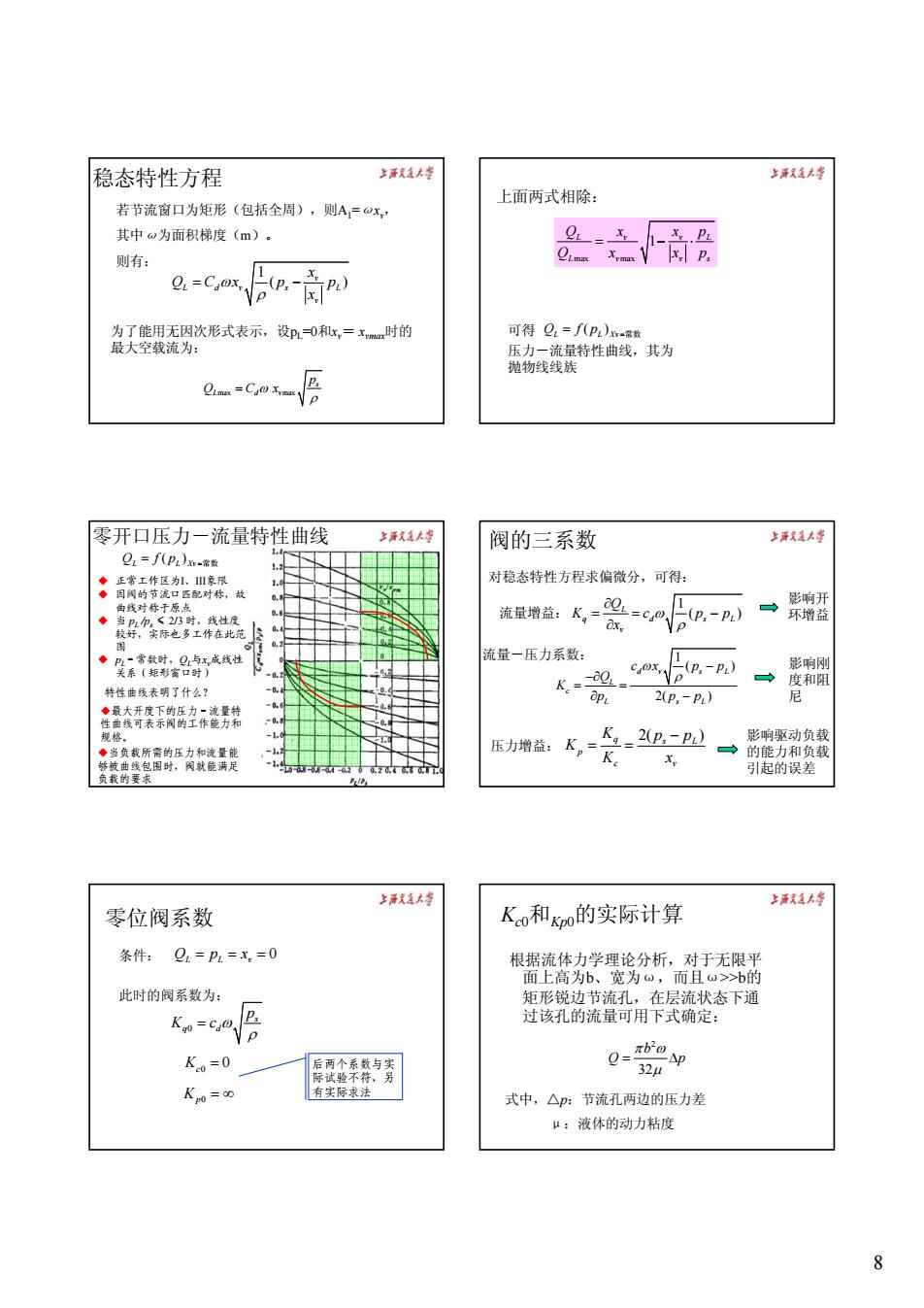

稳态特性方程 上泽成大坐 上浙克1大当 上面两式相除: 若节流窗口为矩形(包括全周),则A=wx, 其中w为面积梯度(m)。 9 x,PL 则有: x p. 为了能用无因次形式表示,设pL=O和x,=xma时的 可得=f(PL)x花数 最大空载流为: 压力一流量特性曲线,其为 抛物线线族 零开口压力一流量特性曲线 )承文点人岁 阀的三系数 上活文1大修 QL=f(PL)m常数 ◆正常工作区为1.Ⅲ象限 对稳态特性方程求偏微分,可得: ◆因阀的节流口匹配对称,故 影响开 白线对称于原点 ◆当PL印,b的 此时的阀系数为: 矩形锐边节流孔,在层流状态下通 K0=c01 Ps 过该孔的流量可用下式确定: K0=0 后两个系数与实 0= -△p 际试验不符,另 32 K0=0 有实际求法 式中,△p:节流孔两边的压力差 μ:液体的动力粘度 8

8 稳态特性方程 1 ( ) v L dv s L v x Q Cx p p x ω ρ = − max max s L dv p Q Cx ω ρ = 为了能用无因次形式表示,设pL=0和xv= xvmax时的 最大空载流为: 若节流窗口为矩形(包括全周),则A1=ωxv, 其中ω为面积梯度(m)。 则有: 上面两式相除: max max 1 L v v L L v vs Q p x x Q x xp = − ⋅ 可得 压力-流量特性曲线,其为 抛物线线族 QL = f ( pL )Xv =常数 零开口压力-流量特性曲线 QL = f ( pL ) Xv =常数 正常工作区为I、III象限 因阀的节流口匹配对称,故 曲线对称于原点 当 pL /ps ≤ 2/3 时,线性度 较好,实际也多工作在此范 围 pL=常数时,QL与xv成线性 关系(矩形窗口时) 特性曲线表明了什么? 最大开度下的压力-流量特 性曲线可表示阀的工作能力和 规格。 当负载所需的压力和流量能 够被曲线包围时,阀就能满足 负载的要求 阀的三系数 对稳态特性方程求偏微分,可得: 1 ( ) L q d sL v Q K c pp x ω ρ ∂ == − ∂ 1 ( ) 2( ) dv s L L c L sL cx p p Q K p pp ω ρ − −∂ = = ∂ − q 2( ) s L p c v K p p K K x − 压力增益: = = 流量-压力系数: 流量增益: 影响开 环增益 影响驱动负载 的能力和负载 引起的误差 影响刚 度和阻 尼 零位阀系数 条件: 此时的阀系数为: 0 Qpx L Lv = == 后两个系数与实 际试验不符,另 有实际求法 0 s q d p K c ω ρ = 0 0 Kc = Kp0 = ∞ Kc0和Kp0的实际计算 根据流体力学理论分析,对于无限平 面上高为b、宽为ω,而且ω>>b的 矩形锐边节流孔,在层流状态下通 过该孔的流量可用下式确定: 2 32 b Q p π ω μ = Δ 式中,△p:节流孔两边的压力差 μ:液体的动力粘度

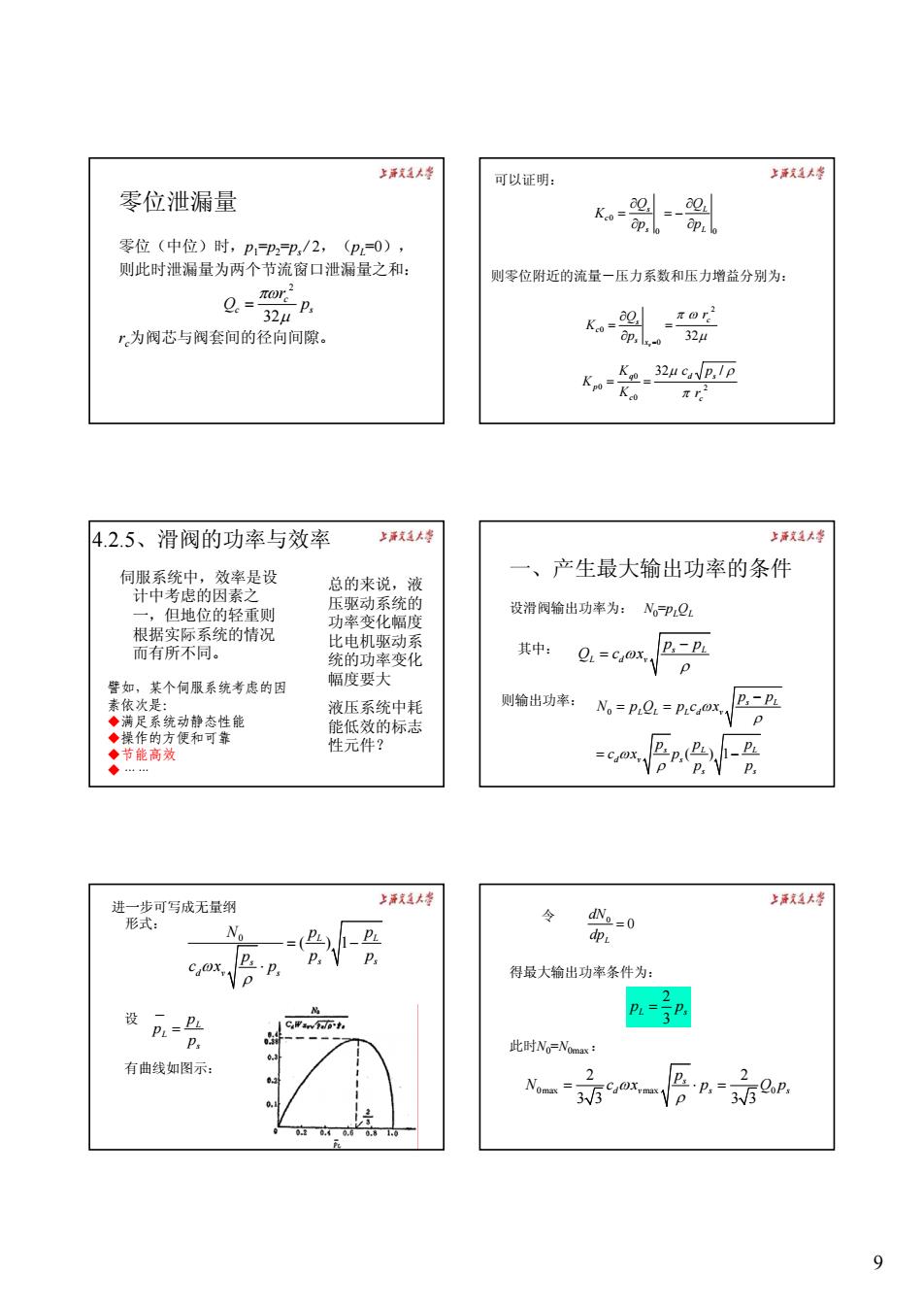

上泽成大坐 可以证明: 上浙克1大当 零位泄漏量 K0= 80. op,o 零位(中位)时,p=p2P,/2,(p=0), 则此时泄漏量为两个节流窗口泄漏量之和: 则零位附近的流量一压力系数和压力增益分别为: rp. Q.-2 8o. π0r2 为阀芯与阀套间的径向间隙。 324 K 32μcaVp,Ip π2 4.2.5、滑阀的功率与效率 上承文点大皆 上活文1大举 伺服系统中,效率是设 一、 产生最大输出功率的条件 总的来说,液 计中考虑的因素之 压驱动系统的 一, 但地位的轻重则 设滑阀输出功率为:N。PQ 功率变化幅度 根据实际系统的情况 比电机驱动系 而有所不同。 其中: O=C0x P:-PL 统的功率变化 譬如,某个伺服系统考虑的因 幅度要大 素依次是: 液压系统中耗 则输出功率: No=P.OL=Picaox, P.-PL ◆满足系统动静态性能 能低效的标志 ◆操作的方便和可靠 ◆节能高效 性元件? =cj@X Pp.P)-P ◆…… e.v 进一步可写成无量纲 上潘成1大孝 上活丝大举 形式: 令 dNo= =(),1- dpL P.p.P.V P. 得最大输出功率条件为: 2 设 lC甲anva在a PL=3P. P, 此时No=Nomax: 有曲线如图示: 2 P,=- 2 9

9 零位泄漏量 零位(中位)时,p1=p2=ps / 2,(pL=0), 则此时泄漏量为两个节流窗口泄漏量之和: rc为阀芯与阀套间的径向间隙。 2 32 c c s r Q p πω μ = μ π ω 32 2 0 0 c x s s c r p Q K v = ∂ ∂ = = 2 0 0 0 32 / c d s c q p r c p K K K π μ ρ = = 0 0 0 s L c s L Q Q K p p ∂ ∂ = =− ∂ ∂ 可以证明: 则零位附近的流量-压力系数和压力增益分别为: 4.2.5、滑阀的功率与效率 伺服系统中,效率是设 计中考虑的因素之 一,但地位的轻重则 根据实际系统的情况 而有所不同。 总的来说,液 压驱动系统的 功率变化幅度 比电机驱动系 统的功率变化 幅度要大 液压系统中耗 能低效的标志 性元件? 譬如,某个伺服系统考虑的因 素依次是: 满足系统动静态性能 操作的方便和可靠 节能高效 ··· ··· 一、产生最大输出功率的条件 设滑阀输出功率为: N0=pLQL s L L dv p p Q cx ω ρ − = 0 ( )1 s L L L Ld v s L L dv s s s p p N pQ pc x p p p cx p p p ω ρ ω ρ − = = = − 则输出功率: 其中: 进一步可写成无量纲 形式: s L L p p p = — 0 ( )1 L L s s s dv s N p p p p p cx p ω ρ = − ⋅ 设 有曲线如图示: 得最大输出功率条件为: 0 0 L dN dp 令 = 2 3 L s p p = 0max max 0 2 2 33 33 s dv s s p N c x p Qp ω ρ = ⋅= 此时N0=N0max :

上泽成大坐 、 最大输出功率时的滑阀效率4 当p=(2/3)p,时, 效率定义: 受器 Kq=Ca@ (p,-pL)=57.7%K0 采用变量泵油源时, Q-0,最大效率为:7=2g=卫==6.7% P.C.P,3 为使系统K不至于下降太多,P,一般工作 在: 久 什么是 变量泵 油源? 考虑:流量增益【,下降给系统带来的影响? 采用定量泵时 )承文点人岁 上活文1大修 4.3、控制阀的结构原理与应用 2 7=g L(p.-) 2 ×57.7%=38% 伺服阀: P.O 将电气信号转换成液压流 量 此时效率较低。若系统工作于 思考:你认为 电液伺服系统的核心元件 P12/3p,工况,效率会更低。 因为 之一,也是区别传动系统 以定量泵作为油源的液压伺服 率较低面被 与伺服系统的标志元件之 系统多见于中小功率系统 舜成1大孝 伺服阀的组成 上活丝大举 4.3.1、电液伺服阀的组成、分 ◆电气放大一机械转换器:力矩马达、力 类及工作原理 一位移转换器 ◆前置液压放大器:滑阀、喷嘴挡板、射 流管 ◆功率级液压器:滑阀 ◆反馈机构:弹簧式、位移式等 电气机械 ⑧ 前置放大 功率放大 转换酈 级 级 反馈机构 10

10 为使系统Kq不至于下降太多,pL一般工作 在: % 0 ( ) 57.7 1 q d s L Kq K = c p − p = ρ ω 2 3 L s p p ≤ 当pL=(2/3)ps时, 考虑:流量增益Kq下降给系统带来的影响? 二、最大输出功率时的滑阀效率 采用变量泵油源时, Qs=QL,最大效率为: 什么是 变量泵 油源? 效率定义: 2 66.7% 3 LL L ss s pQ p pQ p η = = == 0 L L i ss N p Q N pQ η = = 采用定量泵时 57.7% 38% 3 2 ) 3 2 ( 1 3 2 = × = ⋅ ⋅ − = = ρ ω ρ ω η s s d vm s d vm s s s s L L p p c x p c x p p p Q p Q 此时效率较低。若系统工作于 pL<2/3ps工况,效率会更低。 以定量泵作为油源的液压伺服 系统多见于中小功率系统 思考:你认为 液压伺服驱动 技术会因为效 率较低而被淘 汰吗? 4.3、控制阀的结构原理与应用 伺服阀: 将电气信号转换成液压流 量 电液伺服系统的核心元件 之一,也是区别传动系统 与伺服系统的标志元件之 一。 4.3.1、电液伺服阀的组成、分 类及工作原理 伺服阀的组成 电气放大~机械转换器:力矩马达、力 -位移转换器 前置液压放大器:滑阀、喷嘴挡板、射 流管 功率级液压器:滑阀 反馈机构:弹簧式、位移式等 电气机械 转换器 前置放大 级 功率放大 级 反馈机构