机械制造工程学 四川大学制造科学与工程学院本科课程 《机械制造工程学》教学大纲 课程编号: 302079030 课程类型: 必修课 Course Code: B302079030 Course Type: Compulsory 课程名称: 械制造工程学 授课对象: 本科三年级学生 Course Name: Mechanical Manufacturing Engineering Audience: Junior 学时/学分: 48/3 授课语言: 中文 Credit 48/3 Language of Chinese Mandarin Hours/Credits Instruction 先修课程: 机械制图、机械制造基础、机械设计 开课院系: 机械工程系 Prerequisite: Mechanical Graphics.Basis of Mechanical Course offered by:Department of Manufactory,Mechanical Design Mechanical Eng. 适用专业: 械设计制造及其自动化专业 授课教师: Intended for Mechanical Design,Manufacturing and Instructor: Automation 大纲执笔人: 日大庆张春雷 大纲审核人: 专业负责人 Edited by: Tian Daqing Zhang Chunlei Course Leade 一、课程简介 机械制造工程学是机制专业高年级必须课程。课程讲授金属切削的基本理论:阐述工件材料 刀具材料、切削液、切削用量、刀具几何参数等切削系统各组成因素对切削过程及加工质量的影 响:讲解金属切削机床的基本工作原理和类型:讲授零件加工工艺的编制方法和步骤,掌握专用 夹具的的设计理论和方法。通过本课程的学习,使学生对机械切削加工的过程、方法、设备及工 艺知识能有明确的认知,并通过课带实验环节培养学生的工程实践能力。 二、学习目标 通过本课程的理论教学和实验训练,使学生具备下列能力: 1、能够正确分析刀具材料、切削液、切削用量、刀具几何参数等因素对切削过程中切削热 切削力的影响关系:根据切削效率、加工精度要求选择合适的刀具材料、切削液、切削用量、刀 具几何参数等因素。获得解决复杂切削加工工程间题所需的工程基础知识和专业知识。 2、能够运用数学、物理、工程材料知识理解金属切削的基本理论。了解金属切削变形过程的 现象及其影响因素。识别金属切削加工中的关健问题与参数:

机械制造工程学 四川大学制造科学与工程学院本科课程 《机械制造工程学》教学大纲 课程编号: Course Code: 302079030 302079030 课程类型: Course Type: 必修课 Compulsory 课程名称: Course Name: 机械制造工程学 Mechanical Manufacturing Engineering 授课对象: Audience: 本科三年级学生 Junior 学时/学分: Credit Hours/Credits 48/3 48/3 授课语言: Language of Instruction 中文 Chinese Mandarin 先修课程: Prerequisite: 机械制图、机械制造基础、机械设计 Mechanical Graphics、Basis of Mechanical Manufactory, Mechanical Design 开课院系: Course offered by: 机械工程系 Department of Mechanical Eng. 适用专业: Intended for: 机械设计制造及其自动化专业 Mechanical Design, Manufacturing and Automation 授课教师: Instructor: 大纲执笔人: Edited by: 田大庆\张春雷 Tian Daqing\Zhang Chunlei 大纲审核人: Inspected by: 专业负责人 Course Leade 一、课程简介 机械制造工程学是机制专业高年级必须课程。课程讲授金属切削的基本理论;阐述工件材料、 刀具材料、切削液、切削用量、刀具几何参数等切削系统各组成因素对切削过程及加工质量的影 响;讲解金属切削机床的基本工作原理和类型;讲授零件加工工艺的编制方法和步骤,掌握专用 夹具的的设计理论和方法。通过本课程的学习,使学生对机械切削加工的过程、方法、设备及工 艺知识能有明确的认知,并通过课带实验环节培养学生的工程实践能力。 二、学习目标 通过本课程的理论教学和实验训练,使学生具备下列能力: 1、能够正确分析刀具材料、切削液、切削用量、刀具几何参数等因素对切削过程中切削热、 切削力的影响关系;根据切削效率、加工精度要求选择合适的刀具材料、切削液、切削用量、刀 具几何参数等因素。获得解决复杂切削加工工程问题所需的工程基础知识和专业知识。 2、能够运用数学、物理、工程材料知识理解金属切削的基本理论。了解金属切削变形过程的 现象及其影响因素。识别金属切削加工中的关键问题与参数; 1

3、能够掌握金属切削机床型号编制方法,熟悉各类机床的传动原理和典型机构和加工范围: 能正确选择通用机床和通用刀具。能够掌握提高零件加工精度和装配精度的方法和措施,熟悉零 件工艺规程的编制方法和步骤,能灵活运用所学知识编制给定零件机械加工工艺规程。能够利用 装配尺寸链达到装配精度。能够掌握专用夹具的的设计理论和方法,能正确设计专用夹具,体现 定创新意识。 4、掌握刀具角度测量、加工误差分析、切削力测试等实验方法与试验设备,并能够对实验结 果进行分析。 5、在切削用量选择、零件工艺规程的编制和专用夹具的原材料选择、设计方案确定、加工工 艺制定制造过程中,能够认识和理解涉及到的环境保护和社会可持续发展的内涵和意义,了解环 境保护的相关法律法规:应该遵循相应的法律法规璎求。 6、在切削用量选择、零件工艺规程的编制和专用夹具的原材料选择、设计方案确定、加工工 艺制定制造过程中,能够认识和理解其设计、制造、加工中产生的三废消耗以及性能维护、包装 运输等方面复杂工程问题可能对环境、社会可持续发展产生的多种影响,并能够对上述影响进行 评价。 三、学习目标与毕业要求的对应关系 单业要求 指标点 学习目标 (1)能够将数学、自然科学、机械工程 12具有解决机械工程领域设 基础知识和专业知识用于解决机械工计、制造、运行等过程中的复杂工 学习目标1 领域设计、制造、运行等方面的复杂工程问题所需的工程基础知识和专业 程问题。 知识: (2)能够应用数学、自然科学和机械 2.1能够应用数学、自然科学利 程科学的基本原理,通过信息检索、 献研究,对机械工程领域设计、制造 机械工程科学的基本原理,识别机 学习目标2 械工程领域设计、制造、运行中的 运行等方面的复杂工程问题进行识别 关键问题与参数: 表达、分析、评价,并获得有效结论。 (3)能够设计满足特定需求的机械产品 功能原理方案、零部件及机械系统,或 3.3针对机械工程领域设计、制 针对机械工程领域设计、制造、运行等造、运行中的复杂工程问题,能够 方面的复杂工程问题,拟定相应的设计、设计满足特定需求的系统、单元(部 学习目标3 制造、运行方案,并能够综合考虑社会、件)或机械制造工艺流程,并能够 健康、安全、法律、文化以及环境因素,在设计环节中体现创新意识。 体现创新意识

3、能够掌握金属切削机床型号编制方法,熟悉各类机床的传动原理和典型机构和加工范围; 能正确选择通用机床和通用刀具。能够掌握提高零件加工精度和装配精度的方法和措施,熟悉零 件工艺规程的编制方法和步骤,能灵活运用所学知识编制给定零件机械加工工艺规程。能够利用 装配尺寸链达到装配精度。能够掌握专用夹具的的设计理论和方法,能正确设计专用夹具,体现 一定创新意识。 4、掌握刀具角度测量、加工误差分析、切削力测试等实验方法与试验设备,并能够对实验结 果进行分析。 5、在切削用量选择、零件工艺规程的编制和专用夹具的原材料选择、设计方案确定、加工工 艺制定制造过程中,能够认识和理解涉及到的环境保护和社会可持续发展的内涵和意义,了解环 境保护的相关法律法规;应该遵循相应的法律法规要求。 6、在切削用量选择、零件工艺规程的编制和专用夹具的原材料选择、设计方案确定、加工工 艺制定制造过程中,能够认识和理解其设计、制造、加工中产生的三废消耗以及性能维护、包装 运输等方面复杂工程问题可能对环境、社会可持续发展产生的多种影响,并能够对上述影响进行 评价。 三、学习目标与毕业要求的对应关系 毕业要求 指标点 学习目标 (1)能够将数学、自然科学、机械工程 基础知识和专业知识用于解决机械工程 领域设计、制造、运行等方面的复杂工 程问题。 1.2 具有解决机械工程领域设 计、制造、运行等过程中的复杂工 程问题所需的工程基础知识和专业 知识; 学习目标 1 (2)能够应用数学、自然科学和机械工 程科学的基本原理,通过信息检索、文 献研究,对机械工程领域设计、制造、 运行等方面的复杂工程问题进行识别、 表达、分析、评价,并获得有效结论。 2.1 能够应用数学、自然科学和 机械工程科学的基本原理,识别机 械工程领域设计、制造、运行中的 关键问题与参数; 学习目标 2 (3)能够设计满足特定需求的机械产品 功能原理方案、零部件及机械系统,或 针对机械工程领域设计、制造、运行等 方面的复杂工程问题,拟定相应的设计、 制造、运行方案,并能够综合考虑社会、 健康、安全、法律、文化以及环境因素, 体现创新意识。 3.3 针对机械工程领域设计、制 造、运行中的复杂工程问题,能够 设计满足特定需求的系统、单元(部 件)或机械制造工艺流程,并能够 在设计环节中体现创新意识。 学习目标 3 2

(4)能够基于科学原理并采用科学方 法,针对机械工程领域设计、制造、运 4.1对于机械工程领域设计、制 行等方面的复杂工程问题进行研究,通造、运行中的复杂工程问题,能够 学习目标4 过设计、实施实验,获取、分析和解释基于科学原理并采用科学方法,设 数据,并通过信息综合,获得合理有效 十相应的实验 的结论。 7.1能够理解环培保护和社会 可持续发展的内涵和意义,了解环 学习目标5 (7)能够理解和评价机械工程领域设境保护的相关法律法规: 计、制造、运行等方面的复杂工程问题 72能够认识和理解机械工程 的工程实践对环境、社会可持续发展产领域设计、制造、运行等方面复杂 生的影响。 工程问题可能对环境、社会可持线 学习目标6 发展产生的多种影响,并能够对上 述影响进行评价。 四、教学内容 学习目标 教学内容 教学方法 考核方式 第三章切削工程中的物理现象及影响因素 多媒体讲授 期末考试 学习目标1 第四章影响切削加工效率及表面质量的因 工程案例分析 课后作业 素 专题研讨 课堂表现 第一章金属切削加工中的基本定义 多媒体讲授 期末考试 学习目标2 第二章切屑形成过程及加工表面质量 工程案例分析 课后作业 专题研讨 课堂表现 第五章金属切削机床及刀具 期末考试 第六章机械加工精度 多媒体讲授 课后作业 学习目标3 第七章机械加工工艺规程的制订 工程案例分析 阶段测试 第八章装配工艺规程的制订 专题研讨 课堂表现 第九章机床夹具设计原理 学习目标4 本课程课带实验 实验教学 实验报告 第四章影响切削加工效率及表面质量的因 多媒体讲授 期末考试 素 学习目标5 工程案例分析 课后作业 第七章机械加工工艺规程的制 专题研讨 课堂表现 第九章机床夹具设计原理 学习目标6 第七章机械加工工艺规程的制订 多媒体讲授 期末考试

(4)能够基于科学原理并采用科学方 法,针对机械工程领域设计、制造、运 行等方面的复杂工程问题进行研究,通 过设计、实施实验,获取、分析和解释 数据,并通过信息综合,获得合理有效 的结论。 4.1 对于机械工程领域设计、制 造、运行中的复杂工程问题,能够 基于科学原理并采用科学方法,设 计相应的实验; 学习目标 4 (7)能够理解和评价机械工程领域设 计、制造、运行等方面的复杂工程问题 的工程实践对环境、社会可持续发展产 生的影响。 7.1 能够理解环境保护和社会 可持续发展的内涵和意义,了解环 境保护的相关法律法规; 学习目标 5 7.2 能够认识和理解机械工程 领域设计、制造、运行等方面复杂 工程问题可能对环境、社会可持续 发展产生的多种影响,并能够对上 述影响进行评价。 学习目标 6 四、教学内容 学习目标 教学内容 教学方法 考核方式 学习目标 1 第三章 切削工程中的物理现象及影响因素 第四章 影响切削加工效率及表面质量的因 素 多媒体讲授 工程案例分析 专题研讨 期末考试 课后作业 课堂表现 学习目标 2 第一章金属切削加工中的基本定义 第二章 切屑形成过程及加工表面质量 多媒体讲授 工程案例分析 专题研讨 期末考试 课后作业 课堂表现 学习目标 3 第五章 金属切削机床及刀具 第六章 机械加工精度 第七章 机械加工工艺规程的制订 第八章 装配工艺规程的制订 第九章 机床夹具设计原理 多媒体讲授 工程案例分析 专题研讨 期末考试 课后作业 阶段测试 课堂表现 学习目标 4 本课程课带实验 实验教学 实验报告 学习目标 5 第四章 影响切削加工效率及表面质量的因 素 第七章 机械加工工艺规程的制订 第九章 机床夹具设计原理 多媒体讲授 工程案例分析 专题研讨 期末考试 课后作业 课堂表现 学习目标 6 第七章 机械加工工艺规程的制订 多媒体讲授 期末考试 3

第九章机床夹具设计原理 工程案例分析课后作业 专题研讨 课堂表现 第一章金属切削加工中的基本定义(3学时) 1、切削运动及切削用量。 2、刀具几何角度定义及车刀工作图绘制。 3、切削层参数定义。 要求学生:掌握切削三要素含义及表达符号。在车刀工作图上能正确识别和绘制刀具标注几 何角度。 毕业要求对应关系: 本章学习内容对应学习目标2,支撑毕业要求指标点2.1。 第二章切屑形成过程及加工表面质量(3学时) 1、第一、二、三变形区的变形及特征、及已加工表面质量。 2、切屑类型、形状及控制。 要求学生:掌握金属切屑形成过程及各变形区特征,了解工件表面质量的指标。能识别切屑 形状。 半业要求对应关系: 本章学习内容对应学习目标2,支撑毕业要求指标点2.1。 第三章切削工程中的物理现象及影响因素(学时2) 1、切削力的来源、合成及分解,切削功率。 2、切削力的计算公式。 3、影响切削力的因素 4、切削热的产生、传出及影响切削温度的因素。 5、刀具磨损形式、磨损原因及耐用度。 要求学生:掌握切削力的经验公式及式中各参量的工程实际含义。掌握影响切削力、切削热 的因素。掌握刀具磨损形式、磨损原因。能根据耐用度公式正确选择切削三要素。能够正确分析 刀具材料、切削液、切削用量、刀具几何参数等因素对切削过程中切削热、切削力的影响关系。 毕业要求对应关系: 本章学习内容对应学习目标1,支撑毕业要求指标点12。 第四章影响切削加工效率及表面质量的因素(2学时) 1、工件材料可切削性的表征:加工精度、表面质量、加工效率知识及表达: 2、刀具材料的合理选择: 3、刀具角度的合理选择: 4、切削用量的合理选择: 5、切削液的种类及作用

第九章 机床夹具设计原理 工程案例分析 专题研讨 课后作业 课堂表现 第一章 金属切削加工中的基本定义(3 学时) 1、切削运动及切削用量。 2、刀具几何角度定义及车刀工作图绘制。 3、切削层参数定义。 要求学生:掌握切削三要素含义及表达符号。在车刀工作图上能正确识别和绘制刀具标注几 何角度。 毕业要求对应关系: 本章学习内容对应学习目标 2,支撑毕业要求指标点 2.1。 第二章 切屑形成过程及加工表面质量(3 学时) 1、 第一、二、三变形区的变形及特征、及已加工表面质量。 2、切屑类型、形状及控制。 要求学生:掌握金属切屑形成过程及各变形区特征,了解工件表面质量的指标。能识别切屑 形状。 毕业要求对应关系: 本章学习内容对应学习目标 2,支撑毕业要求指标点 2.1。 第三章 切削工程中的物理现象及影响因素(学时 2) 1、切削力的来源、合成及分解,切削功率。 2、切削力的计算公式。 3、影响切削力的因素。 4、切削热的产生、传出及影响切削温度的因素。 5、刀具磨损形式、磨损原因及耐用度。 要求学生:掌握切削力的经验公式及式中各参量的工程实际含义。掌握影响切削力、切削热 的因素。掌握刀具磨损形式、磨损原因。能根据耐用度公式正确选择切削三要素。能够正确分析 刀具材料、切削液、切削用量、刀具几何参数等因素对切削过程中切削热、切削力的影响关系。 毕业要求对应关系: 本章学习内容对应学习目标 1,支撑毕业要求指标点 1.2。 第四章 影响切削加工效率及表面质量的因素(2 学时) 1、工件材料可切削性的表征:加工精度、表面质量、加工效率知识及表达; 2、刀具材料的合理选择; 3、刀具角度的合理选择; 4、切削用量的合理选择; 5、切削液的种类及作用。 4

要求学生:根据本章所学,结合第三章知识,掌握根据切削效率、加工精度要求选择合适的 刀具材料、切削液、切削用量、刀具几何参数等因素。 毕业要求对应关系: 本章学习内容对应学习目标1和学习目标5,支撑毕业要求指标点12、7.1和72 第五章金属切削机床及刀具(10学时) 1、金属切削机床的分类及型号编制。 2、工件表面成形方法与机床运动分解。 3、机床与刀具(车床与车刀、孔加工机床与刀具、铣床与铣刀、磨床、齿轮加工机床与齿轮 刀具)。 4、组合机床。 5、数控机床简介。 要求学生:能够掌握金属切削机床型号编制方法,熟悉各类机床的传动原理和典型机构和加 工范用:能正确选择通用机床和通用刀具。 半业要求对应关系: 本章学习内容对应学习目标3,支撑毕业要求指标点33 第六章机械加工精度(4学时) 1、机械加工精度及加工误差分类。 2、获得加工精度的方法。 3、影响加工精度的因素,。 4、加工误差的分析与控制 要求学生:能够了解影响加工精度的因素及其分类,掌握提高零件加工精度和装配精度的方 法和指施。了解加工误差的控制方法。 半业要求对应关系: 本章学习内容对应学习目标3,支撑毕业要求指标点3.3。 第七章机械加工工艺规程的制订(8学时) 1、制订机械加工工艺规程的方法和步骤。 2、定位基准的选择。 3、工艺路线的制订。 4、加工余量、工序尺寸及公差的确定。 5、尺寸链系统(重点与难点)。 6、工时定额计算方法,提高劳动生产率的工艺措施及工艺过程的技术经济分析。 要求学生:能够熟悉零件工艺规程的编制方法和步骤,能灵活运用所学知识编制给定零件机 械加工工艺规程。能正确计算尺寸链, 半业要求对应关系: 本章学习内容对应学习目标3和学习目标5和6,支撑毕业要求指标点33、7.1和72。 5

要求学生:根据本章所学,结合第三章知识,掌握根据切削效率、加工精度要求选择合适的 刀具材料、切削液、切削用量、刀具几何参数等因素。 毕业要求对应关系: 本章学习内容对应学习目标 1 和学习目标 5,支撑毕业要求指标点 1.2、7.1 和 7.2。 第五章 金属切削机床及刀具(10 学时) 1、金属切削机床的分类及型号编制。 2、工件表面成形方法与机床运动分解。 3、机床与刀具(车床与车刀、孔加工机床与刀具、铣床与铣刀、磨床、齿轮加工机床与齿轮 刀具)。 4、组合机床。 5、数控机床简介。 要求学生:能够掌握金属切削机床型号编制方法,熟悉各类机床的传动原理和典型机构和加 工范围;能正确选择通用机床和通用刀具。 毕业要求对应关系: 本章学习内容对应学习目标 3,支撑毕业要求指标点 3.3。 第六章 机械加工精度(4 学时) 1、机械加工精度及加工误差分类。 2、获得加工精度的方法。 3、影响加工精度的因素,。 4、加工误差的分析与控制。 要求学生:能够了解影响加工精度的因素及其分类,掌握提高零件加工精度和装配精度的方 法和措施。了解加工误差的控制方法。 毕业要求对应关系: 本章学习内容对应学习目标 3,支撑毕业要求指标点 3.3。 第七章 机械加工工艺规程的制订(8 学时) 1、制订机械加工工艺规程的方法和步骤。 2、定位基准的选择。 3、工艺路线的制订。 4、加工余量、工序尺寸及公差的确定。 5、尺寸链系统(重点与难点)。 6、工时定额计算方法,提高劳动生产率的工艺措施及工艺过程的技术经济分析。 要求学生:能够熟悉零件工艺规程的编制方法和步骤,能灵活运用所学知识编制给定零件机 械加工工艺规程。能正确计算尺寸链。 毕业要求对应关系: 本章学习内容对应学习目标 3 和学习目标 5 和 6,支撑毕业要求指标点 3.3、7.1 和 7.2。 5

第八章装配工艺规程的制订(4学时) 1、装配工艺规程的制订。 2、装配尺寸链, 3、利用装配尺寸链达到装配精度的方法。 要求学生:能够制定装配工艺规程,利用装配尺寸链达到装配精度要求 毕业要求对应关系: 本章学习内容对应学习目标3,支撑毕业要求指标点33。 第九章机床夹具设计原理(8学时) 1、机床夹具分类,机床夹具的作用和组成。 2、工件在夹具中的定位原理。 3、工件用夹具定位时基准位移误差计算。 4、工件用夹具装夹时的加工误差分析与计算 5、工件的夹紧装置设计 6、典型机床夹具讲解。 7、综合夹具设计举例 要求学生:能够掌握六点定位原理、正确分析确定工件加工工序的定位方法。能够完成定位 误差的相关计算。掌握专用夹具的的设计理论和方法,能正确设计专用夹具。 毕业要求对应关系: 本章学习内容对应学习目标3和学习目标5和6,支撑毕业要求指标点3.3、7.1和72。课带 实验环节(4学时) 本课程课带实验包括以下3个主要内容(选做其中部分内容) 实验1:车刀角度测量: 实验2:工件加工误差分析: 实验3:切削力测量: 要求学生:能够掌握刀具角度测量、加工误差分析、切削力测试等实验方法,并分析实验结 果、获取有效结论,撰写实验报告, 半业要求对应关系: 本章学习内容对应学习目标4,支撑毕业要求指标点4.1。 五、建议教学进度 章节名称 学时数 第一章金属切削加工中的基本定义 3 第二章切屑形成过程及加工表面质量 3 第三章切削工程中的物理现象及影响因素 3 6

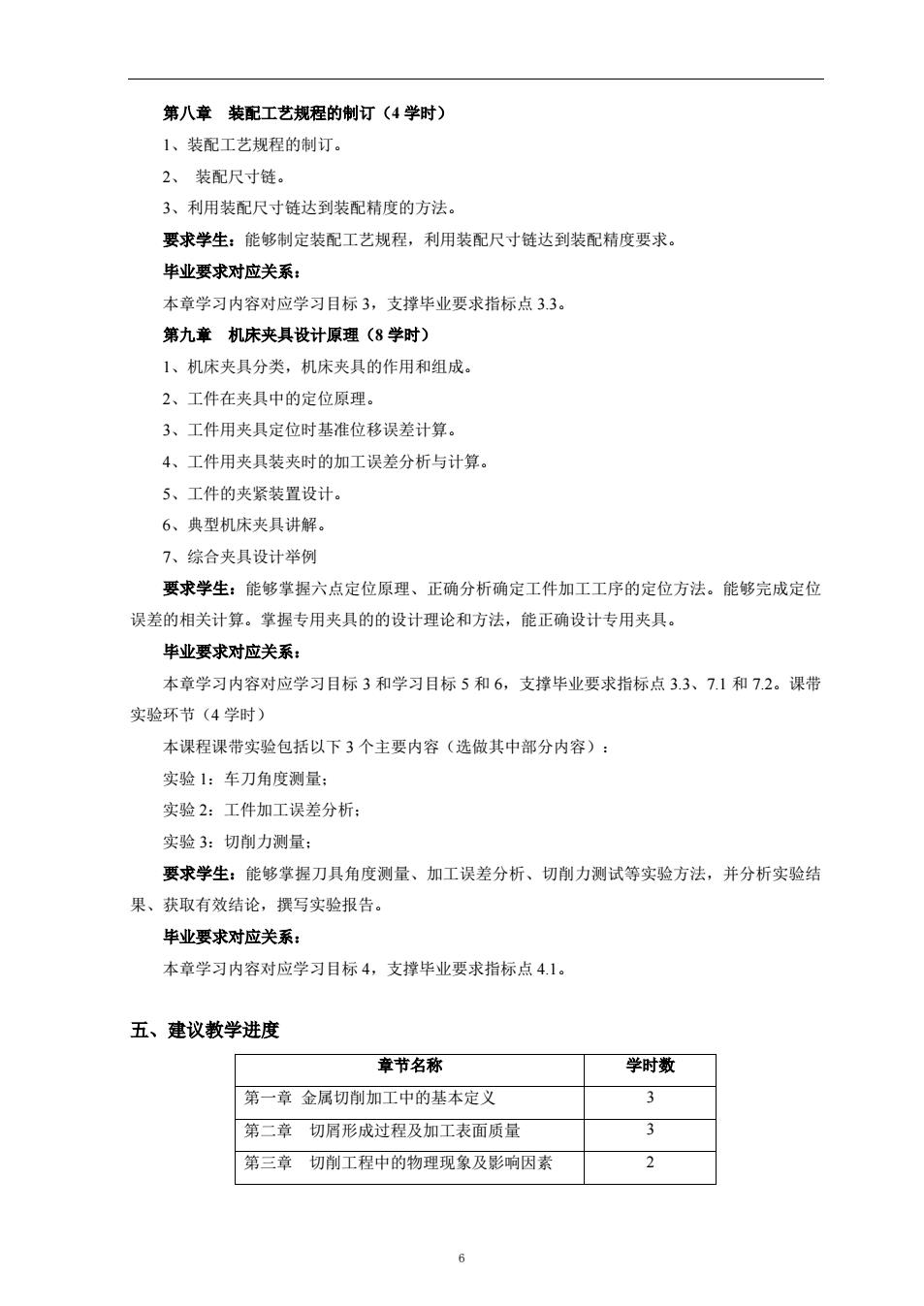

第八章 装配工艺规程的制订(4 学时) 1、装配工艺规程的制订。 2、 装配尺寸链。 3、利用装配尺寸链达到装配精度的方法。 要求学生:能够制定装配工艺规程,利用装配尺寸链达到装配精度要求。 毕业要求对应关系: 本章学习内容对应学习目标 3,支撑毕业要求指标点 3.3。 第九章 机床夹具设计原理(8 学时) 1、机床夹具分类,机床夹具的作用和组成。 2、工件在夹具中的定位原理。 3、工件用夹具定位时基准位移误差计算。 4、工件用夹具装夹时的加工误差分析与计算。 5、工件的夹紧装置设计。 6、典型机床夹具讲解。 7、综合夹具设计举例 要求学生:能够掌握六点定位原理、正确分析确定工件加工工序的定位方法。能够完成定位 误差的相关计算。掌握专用夹具的的设计理论和方法,能正确设计专用夹具。 毕业要求对应关系: 本章学习内容对应学习目标 3 和学习目标 5 和 6,支撑毕业要求指标点 3.3、7.1 和 7.2。课带 实验环节(4 学时) 本课程课带实验包括以下 3 个主要内容(选做其中部分内容): 实验 1:车刀角度测量; 实验 2:工件加工误差分析; 实验 3:切削力测量; 要求学生:能够掌握刀具角度测量、加工误差分析、切削力测试等实验方法,并分析实验结 果、获取有效结论,撰写实验报告。 毕业要求对应关系: 本章学习内容对应学习目标 4,支撑毕业要求指标点 4.1。 五、建议教学进度 章节名称 学时数 第一章 金属切削加工中的基本定义 3 第二章 切屑形成过程及加工表面质量 3 第三章 切削工程中的物理现象及影响因素 2 6

第四章影响切削加工效率及表面质量的因素 2 第五章金属切削机床及刀具 第六章机械加工精度 第七章机械加工工艺规程的制订 第八章装配工艺规程的制订 4 第九章机床夹具设计原理 实验环节 六、教学策略与方法 1、阐述基本原理,理论联系实际,培养学生创新能力。 2、采用多媒体课件、电子备课和传统教学相结合进行教学。 3、通过案例分析,强调机械工程理论思维方法建立和运用。 4、理论教学与实验训练相结合,强化学生工程观点的建立和工程分析能力的培养。 七、考核方式 课程成绩由平时作业、考勤、实验成锁和期末考查成锁综合评价。平时作业采用布置章节作 业、撰写小报告、课堂测试等多种考察形式,平时作业+考勤+实验的总次数不少于6次课程考察。 期末成绩采用闭卷考试方式(并至少包含一道非标答案题)。实验由课程内实验项目给出实验成绩, 1、期末考试要点:覆盖各章重点要求学生掌握的知识要点。 2、课后作业要点:重点章节课后复习题中选择,突出本章节要求学生掌握的重点知识点。 3、阶段测试要点:学习累积到一定内容,对这一段知识点进行阶段性考察 4、文献综述要点:对本课程涉及的专业领域各方面的发展现状与动态做综述性概括,大于500( 字,采用期刊论文的排版格式。 八、成绩评定方法 1、成绩确定: 课程总成绩=平时作业成绩24%+期末考试成绩*48%+考勤8%+实验成绩20%组成。 平时成绩=课后作业(含文献综述报告)的平均值。 2.各环节学习目标的考核占比 学习目标1学习目标2学习目标3引学习日标4学习目标5学习目标6 文献综述报告占比% 35 25 25 10 5 课后作业1占比% 10 80 10 课后作业2占比% 60 15 5 课后作业3占比% 20 20 60

第四章 影响切削加工效率及表面质量的因素 2 第五章 金属切削机床及刀具 10 第六章 机械加工精度 4 第七章 机械加工工艺规程的制订 8 第八章 装配工艺规程的制订 4 第九章 机床夹具设计原理 8 实验环节 4 六、教学策略与方法 1、阐述基本原理,理论联系实际,培养学生创新能力。 2、采用多媒体课件、电子备课和传统教学相结合进行教学。 3、通过案例分析,强调机械工程理论思维方法建立和运用。 4、理论教学与实验训练相结合,强化学生工程观点的建立和工程分析能力的培养。 七、考核方式 课程成绩由平时作业、考勤、实验成绩和期末考查成绩综合评价。平时作业采用布置章节作 业、撰写小报告、课堂测试等多种考察形式,平时作业+考勤+实验的总次数不少于 6 次课程考察。 期末成绩采用闭卷考试方式(并至少包含一道非标答案题)。实验由课程内实验项目给出实验成绩。 1、期末考试要点:覆盖各章重点要求学生掌握的知识要点。 2、课后作业要点:重点章节课后复习题中选择,突出本章节要求学生掌握的重点知识点。 3、阶段测试要点:学习累积到一定内容,对这一段知识点进行阶段性考察 4、文献综述要点:对本课程涉及的专业领域各方面的发展现状与动态做综述性概括,大于 5000 字,采用期刊论文的排版格式。 八、成绩评定方法 1、成绩确定: 课程总成绩=平时作业成绩*24%+期末考试成绩*48%+考勤 8%+实验成绩*20%组成。 平时成绩=课后作业(含文献综述报告)的平均值。 2.各环节学习目标的考核占比 学习目标 1 学习目标 2 学习目标3 学习目标 4 学习目标 5 学习目标 6 文献综述报告占比% 35 25 25 10 5 课后作业 1 占比% 10 80 10 课后作业 2 占比% 60 15 15 5 5 课后作业 3 占比% 20 20 60 7

阶段测试占比% 20 30 10 实验占比% 期末考试占比% 40 20 考勤(课堂表现)占比% 20 20 20 3、学习目标达成度计算方法 学习目标达成度=选课学生的本学习目标点获得的对应组成成绩的平均值/100分 九、评分标准 评分标准 学习目标 90-100 75-89 60-74 0-59 优 良 中及格 不及格 可以分 能够正确 析切削过程 能够全面正 分析切削过程 影响因素对 不能正确分 确分析切削过程影响因素对切 切削过程中 析切削过程影响 1、能够正确分析刀具材影响因素对切削制过程中切削 切削热、切因素对切削过程 料、切削液、切削用量、刀具过程中切削热、切热、切削力的 削力的影响中切削热、切削 几何参数等因素对切削过程中削力的影响关系:影响关系:根 关系:根据 力的影响关系: 切削热、切削力的影响关系:恨据切削效率、加据切削效幸、 切削效率 据切削效幸、 根据切削效率、加工精度要求虹精度要求能够加工精度要求 加工精度要 工精度要求不 选择合适的刀具材料、切削液、全面准确选择合能够准确选择 求能够选择 能准确选择合适 切削用量、刀具几何参数等因适的切削过程各合适的切削过 合适的切削的切削过程各参 素。获得解决复杂切削加工工参数。获得解决复程各参数。获 过程各参傲。没有获得解 程问题所需的工程基础知识利杂切削加工工程得解决复杂切 数。获得解快复杂切制加工 专业知识。 问题所需的工留削加工工程问 决复杂切削 工程问题所需的 基础知识和专业题所需的工程 加工工程问 工程基础知识和 知识。 基础知识和专 题所需的工 专业知识 业知识。 程基础知 识,但有错 误知识。 2、能够运用数学、物理、 能够全面正 能够正确 能够运 不能运用数 工程材料知识理解金属切削的确运用数学、物运用数学、物 用数学、物学、物理、工程 基本理论。了解金属切削变形理、工程材料知识理、工程材料 理、工程材材料知识理解金 过程的现象及其影响因素。理解金属切削的知识理解金属 料知识理解 属切削的基本理

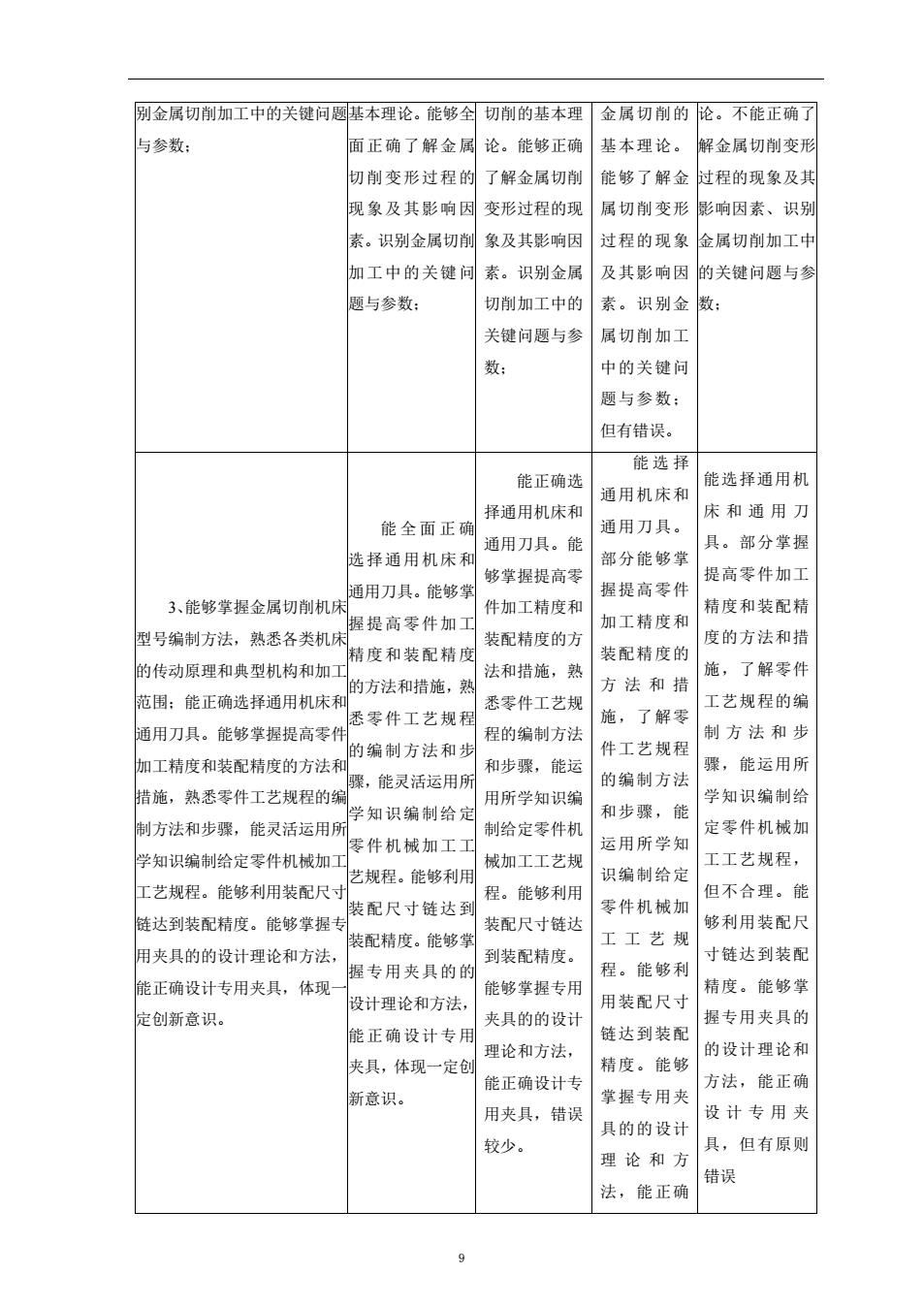

阶段测试 占比% 30 20 30 10 10 实验 占比% 100 期末考试 占比% 40 20 20 10 10 考勤(课堂表现)占比% 20 20 20 20 20 3、学习目标达成度计算方法 学习目标达成度=选课学生的本学习目标点获得的对应组成成绩的平均值/100 分 九、评分标准 学习目标 评分标准 90-100 75-89 60-74 0-59 优 良 中/及格 不及格 1、能够正确分析刀具材 料、切削液、切削用量、刀具 几何参数等因素对切削过程中 切削热、切削力的影响关系; 根据切削效率、加工精度要求 选择合适的刀具材料、切削液、 切削用量、刀具几何参数等因 素。获得解决复杂切削加工工 程问题所需的工程基础知识和 专业知识。 能够全面 正 确分析切削过程 影响因素对切削 过程中切削热、切 削力的影响关系; 根据切削效率、加 工精度要求能够 全面准确选择合 适的切削过程各 参数。获得解决复 杂切削加工工程 问题所需的工程 基础知识和专业 知识。 能够正确 分析切削过程 影响因素对切 削过程中切削 热、切削力的 影响关系;根 据切削效率、 加工精度要求 能够准确选择 合适的切削过 程各参数。获 得解决复杂切 削加工工程问 题所需的工程 基础知识和专 业知识。 可以分 析切削过程 影响因素对 切削过程中 切削热、切 削力的影响 关系;根据 切削效率、 加工精度要 求能够选择 合适的切削 过程各参 数。获得解 决复杂切削 加工工程问 题所需的工 程基础知 识,但有错 误知识。 不能正确分 析切削过程影响 因素对切削过程 中切削热、切削 力的影响关系; 根据切削效率、 加工精度要求不 能准确选择合适 的切削过程各参 数。没有获得解 决复杂切削加工 工程问题所需的 工程基础知识和 专业知识。 2、能够运用数学、物理、 工程材料知识理解金属切削的 基本理论。了解金属切削变形 过程的现象及其影响因素。识 能够全面正 确运用数学、物 理、工程材料知识 理解金属切削的 能够正确 运用数学、物 理、工程材料 知识理解金属 能够运 用数学、物 理、工程材 料知识理解 不能运用数 学、物理、工程 材料知识理解金 属切削的基本理 8

别金属切削加工中的关键问画继本理论。能够全切削的基本理金属切削的论。不能正确了 与参数 面正确了解金属论。能够正确 基本理论。 解金屈切制变形 切削变形过程的了解金属切削 能够了解金过程的现象及其 现象及其影响因 变形过程的现 属切削变无 响因素、识别 素。识别金属切削 象及其影响因 过程的现象 金属切削加工中 加工中的关键 素。识别金属 及其影响因 的关键问题与参 题与参数: 切削加工中的 素。识别金 关键问题与多 属切削加工 中的关键问 题与参数: 但有错误。 能选抒 能正确选 通用机床和 能选择通用机 择通用机床和 床和通用刀 能全面正确 通用刀具 通用刀具。能 具。部分掌握 选择通用机床和 部分能够掌 够掌握提高零 提高零件加工 桶用刀且。能铭堂 握提高零件 3、能够掌握金属切削机床 件加工精度和 精度和装配精 提提高零件加 加工精度和 型号编制方法,熟悉各类机风 装配精度的方 度的方法和指 精度和装配精度 装配精度的 的传动原理和典型机构和加 法和措施,熟 施,了解零件 的方法和措施,熟 方法和措 范围:能正确洗择通用机床利 采零件工艺规 工艺规程的编 悉零件工艺规程 施,了解罗 通用刀具。能够掌握提高零件 程的编制方法 制方法和步 的编制方法和步 件工艺规程 加工精度和装和精度的方法和 和步骤,能运 骤,能运用所 的编制方法 措施,熟悉零件工艺规程的编 螺,能灵活运用所 用所学知识编 学知识编制给 学知识编制给是 和步骤,能 制方法和步骤,能灵活运用所 制给定零件机 定零件机械加 零件机械加工 运用所学知 学知识编制给定零件机械加 械加工工艺规 艺规程。能够利用 识编制给定 工工艺规程 工艺规程。能够利用装配尺 程。能够利用 装配尺寸链达到 零件机械加 但不合理。能 连达到转配结度。能够掌握 装配尺计链达 够利用装配尺 装配精度。能够学 工工艺规 用夹具的的设计理论和方法, 到装配精度 计链达到装配 握专用夹具的的 程。能够利 能正确设计专用夹具,体现 能够掌握专用 精度。能够掌 设计理论和方法, 用装配尺式 定创新意识。 夹具的的设 握专用夹具的 能正确设计专 链达到装配 理论和方法, 的设计理论和 夹具,体现一定创 结度。能敏 能正确设计专 方法,能正确 新意识。 掌握专用夹 用夹具,错误 设计专用夹 具的的设计 较少 具,但有原则 理论和方 法,能正确 错误

别金属切削加工中的关键问题 与参数; 基本理论。能够全 面正确了解金属 切削变形过程的 现象及其影响因 素。识别金属切削 加工中的关键问 题与参数; 切削的基本理 论。能够正确 了解金属切削 变形过程的现 象及其影响因 素。识别金属 切削加工中的 关键问题与参 数; 金属切削的 基本理论。 能够了解金 属切削变形 过程的现象 及其影响因 素。识别金 属切削加工 中的关键问 题与参数; 但有错误。 论。不能正确了 解金属切削变形 过程的现象及其 影响因素、识别 金属切削加工中 的关键问题与参 数; 3、能够掌握金属切削机床 型号编制方法,熟悉各类机床 的传动原理和典型机构和加工 范围;能正确选择通用机床和 通用刀具。能够掌握提高零件 加工精度和装配精度的方法和 措施,熟悉零件工艺规程的编 制方法和步骤,能灵活运用所 学知识编制给定零件机械加工 工艺规程。能够利用装配尺寸 链达到装配精度。能够掌握专 用夹具的的设计理论和方法, 能正确设计专用夹具,体现一 定创新意识。 能全面正确 选择通用机床和 通用刀具。能够掌 握提高零件加工 精度和装配精度 的方法和措施,熟 悉零件工艺规程 的编制方法和步 骤,能灵活运用所 学知识编制给定 零件机械加工工 艺规程。能够利用 装配尺寸链达到 装配精度。能够掌 握专用夹具的的 设计理论和方法, 能正确设计专用 夹具,体现一定创 新意识。 能正确选 择通用机床和 通用刀具。能 够掌握提高零 件加工精度和 装配精度的方 法和措施,熟 悉零件工艺规 程的编制方法 和步骤,能运 用所学知识编 制给定零件机 械加工工艺规 程。能够利用 装配尺寸链达 到装配精度。 能够掌握专用 夹具的的设计 理论和方法, 能正确设计专 用夹具,错误 较少。 能选择 通用机床和 通用刀具。 部分能够掌 握提高零件 加工精度和 装配精度的 方法和措 施,了解零 件工艺规程 的编制方法 和步骤,能 运用所学知 识编制给定 零件机械加 工工艺规 程。能够利 用装配尺寸 链达到装配 精度。能够 掌握专用夹 具的的设计 理论和方 法,能正确 能选择通用机 床和通用刀 具。部分掌握 提高零件加工 精度和装配精 度的方法和措 施,了解零件 工艺规程的编 制方法和步 骤,能运用所 学知识编制给 定零件机械加 工工艺规程, 但不合理。能 够利用装配尺 寸链达到装配 精度。能够掌 握专用夹具的 的设计理论和 方法,能正确 设计专用夹 具,但有原则 错误 9

设计专用夹 具,错误较 多,无原则 错误。 能够全面正确掌 能够按要求 不按要求进行 握刀具角度测能够正确掌握 进行刀具角刀具角度测 量、加工误差分刀具角度测量 度测量、加工 量、加工误差 4、掌握刀具角度测量、加析、切削力测试加工误差分析 误差分析、切 分析、切削力 工误差分析、切削力测试等实等实验方法与试切削力测试等 削力测试等 测试等实验, 龄方法与试验设备,并能够对验设备,并能够实验方法与试 实验,并能够 并能够对实验 实验结果进行分析。 对实验结果进行验设备,并能够 正确分析。实验对实验结果进 对实验结果 结果进行部分 进行分析。但 分析。但有错 报告规范格式, 行正确分析。实 有错误,实验误,实验态度 实验态度认真, 验态度较认真 态度较认真」 不认真。 安全意识强。 在切削用 在切到 在切削用量选 量选择、零件 用量选择 在切削用量 择、零件工艺 工艺规程的编 零件工艺规 选择、零件工艺规 程的编制和 制和专用夹具 程的编制和 程的编制和专用 专用夹具的原 的原材料选 专用夹具的 夹具的原材料选 材料选择、设 5、在切削用量选择、零件 择、设计方案 原材料选 择、设计方案矿 计方案确定、 工艺规程的编制和专用夹具 确定、加工 择、设计方 定、加工工艺制定 加工工艺制定 原材料选择、设计方案确定 艺制定制造过 案确定、 加 制造过程中,能够 制造过程中, 加工工艺制定制造过程中,能 程中,能够正 工工艺制定 够认识和理解涉及到的环境保 全面正确认识和 不理解涉及到 确认识和理解 制造过程 解涉及到的环 的环境保护和 护和社会可持续发展的内涵利 涉及到的环境 中,部分认 境保护和社会可 意义,了解环境保护的相关 保护和社会可 持续发展的内酒 识和理解涉 社会可持续发 展的内涵和意 律法规:应该遵循相应的法律 持续发展的内 及到的环境 和意义,详细了解 义,不想了解 法规要求。 涵和意义, 保护和社会 环境保护的相关 环境保护的相 解环境保护的 持续发思 法律法规:严格逍 关法律法规: 相关法律法 的内涵和意 循相应的法律法 缺乏遵循相应 规:愿意遵循 义,部分了 规要求。 的法律法规要 相应的法律法 解环境保扩 求的主管意 规要求 的相关法律 法规愿意

设计专用夹 具,错误较 多,无原则 错误。 4、掌握刀具角度测量、加 工误差分析、切削力测试等实 验方法与试验设备,并能够对 实验结果进行分析。 能够全面正确掌 握刀具角度测 量、加工误差分 析、切削力测试 等实验方法与试 验设备,并能够 对实验结果进行 正确分析。实验 报告规范格式, 实验态度认真, 安全意识强。 能够正确掌握 刀具角度测量、 加工误差分析、 切削力测试等 实验方法与试 验设备,并能够 对实验结果进 行正确分析。实 验态度较认真。 能够按要求 进行刀具角 度测量、加工 误差分析、切 削力测试等 实验,并能够 对实验结果 进行分析。但 有错误,实验 态度较认真。 不按要求进行 刀具角度测 量、加工误差 分析、切削力 测试等实验, 并能够对实验 结果进行部分 分析。但有错 误,实验态度 不认真。 5、在切削用量选择、零件 工艺规程的编制和专用夹具的 原材料选择、设计方案确定、 加工工艺制定制造过程中,能 够认识和理解涉及到的环境保 护和社会可持续发展的内涵和 意义,了解环境保护的相关法 律法规;应该遵循相应的法律 法规要求。 在切削用量 选择、零件工艺规 程的编制和专用 夹具的原材料选 择、设计方案确 定、加工工艺制定 制造过程中,能够 全面正确认识和 理解涉及到的环 境保护和社会可 持续发展的内涵 和意义,详细了解 环境保护的相关 法律法规;严格遵 循相应的法律法 规要求。 在切削用 量选择、零件 工艺规程的编 制和专用夹具 的原材料选 择、设计方案 确定、加工工 艺制定制造过 程中,能够正 确认识和理解 涉及到的环境 保护和社会可 持续发展的内 涵和意义,了 解环境保护的 相关法律法 规;愿意遵循 相应的法律法 规要求。 在切削 用量选择、 零件工艺规 程的编制和 专用夹具的 原材料选 择、设计方 案确定、加 工工艺制定 制造过程 中,部分认 识和理解涉 及到的环境 保护和社会 可持续发展 的内涵和意 义,部分了 解环境保护 的相关法律 法规;愿意 在切削用量选 择、零件工艺 规程的编制和 专用夹具的原 材料选择、设 计方案确定、 加工工艺制定 制造过程中, 不理解涉及到 的环境保护和 社会可持续发 展的内涵和意 义,不想了解 环境保护的相 关法律法规; 缺乏遵循相应 的法律法规要 求的主管意 识。 10