精密和超精密加工 四川大学制造科学与工程学院本科课程 《精密和超精密加工》教学大纲 课程编号: 302096020 课程类型: 选修课 Course Code: 302096020 Course Type: Elective 课程名称: 精密和超精密加工 授课对象: 本科四年级学生 Course Name: Precision and Super-precision Audience: Senior Manufacturing 学时/学分: B22 投课语言: 中文 Credit 322 Language of Chinese Mandarin Hours/Credits Instruction 先修课程: 机械制造工程学、数控技术、现代数控机开课院系: 机械工程系 Prerequisite: 床结构与设计 Course offered by: Mechanical Manufacturing Engineering. Mechanical Eng. Numerical Control Technology,Structura Design of Modern Numerical Control Machine Tool 适用专业: 机械设计制造及其自动化专业 授课教师: Intended for: Mechanical Design,Manufacturing and Instructor: Automation 大纲执第人: 大纲审核人: 传业负责人 Edited by: Chen Ke nspected by: Course Leader 一、课程简介 精密和超精密加工技术是为了适应现代高科技发展需要而兴起的一种机械加工新工艺, 其发展综合的利用了机床、工具、计量、环境控制、微机电、数字控制和材料科学等领域的 进步成果,是先进制造技术的重要支柱之一,同时也是发展尖端技术产品不可缺少的关键性

1 精密和超精密加工 四川大学制造科学与工程学院本科课程 《精密和超精密加工》教学大纲 课程编号: Course Code: 302096020 302096020 课程类型: Course Type: 选修课 Elective 课程名称: Course Name: 精密和超精密加工 Precision and Super-precision Manufacturing 授课对象: Audience: 本科四年级学生 Senior 学时/学分: Credit Hours/Credits 32/2 32/2 授课语言: Language of Instruction 中文 Chinese Mandarin 先修课程: Prerequisite: 机械制造工程学、数控技术、现代数控机 床结构与设计 Mechanical Manufacturing Engineering, Numerical Control Technology, Structural Design of Modern Numerical Control Machine Tool 开课院系: Course offered by: 机械工程系 Department of Mechanical Eng. 适用专业: Intended for: 机械设计制造及其自动化专业 Mechanical Design, Manufacturing and Automation 授课教师: Instructor: 大纲执笔人: Edited by: 陈珂 Chen Ke 大纲审核人: Inspected by: 专业负责人 Course Leader 一、课程简介 精密和超精密加工技术是为了适应现代高科技发展需要而兴起的一种机械加工新工艺, 其发展综合的利用了机床、工具、计量、环境控制、微机电、数字控制和材料科学等领域的 进步成果,是先进制造技术的重要支柱之一,同时也是发展尖端技术产品不可缺少的关键性

加工手段 本课程主要介绍精密和超精密加工与测试的基本理论和方法,包括:精密和超精密切削 与磨削原理和技术,纳米加工技术,加工设备的误差测试,数控机床误差检测、建模和补偿 控制技术。同时,通过对机械工程领域中应用实例的分析,在教学过程中开展交互式的探讨 学习。通过本课程的学习,使同学们了解和掌握微米纳米先进制造过程中的单项工艺及其 集成技术,以进一步拓展自己的专业知识与技能,并具有本专业技术领域的前瞻性学习能力。 二、学习目标 1、能够运用数学、自然科学、工程基础和专业知识解决机械工程领域的复杂工程问题: 2、能够应用数学、自然科学和机械工程科学的基本原理,识别机械工程领域设计、制 造、运行中的关健问题与参数: 3、能够针对机械工程领域设计、制造、运行中的复杂工程问题,进行分析、评价,以 获得有效结论: 4、能够获取、分析与解释实验数据,并通过信息综合,得到合理有效的研究结论: 5、能够理解现有技术工具的局限性,能够理解机械工程领域设计、制造、运行中复杂 工程问题预测与模拟结果的局限性: 6、能够了解当前机械设计制造及其自动化领域的发展状态与发展趋势。 三、学习目标与毕业要求的对应关系 毕业要求 指标点 学习目标 (1)能够将数学、自然科学、机械工程 13能够运用数学、自然科学、工 基础知识和专业知识用于解决机械工程 程基础和专业知识解决机械工程 学习目标1 领域设计、制造、运行等方面的复杂工 领域的复杂工程问题。 程问题。 (2)能够应用数学、自然科学和机械工2.1能够应用数学、自然科学和村 程科学的基本原理,通过信息检索、文械工程科学的基本原理,识别机械 学习目标 献研究,对机械工程领域设计、制造、 工程领域设计、制造、运行中的关 运行等方面的复杂工程问题进行识别、 键问题与参数。 2

2 加工手段。 本课程主要介绍精密和超精密加工与测试的基本理论和方法,包括:精密和超精密切削 与磨削原理和技术,纳米加工技术,加工设备的误差测试,数控机床误差检测、建模和补偿 控制技术。同时,通过对机械工程领域中应用实例的分析,在教学过程中开展交互式的探讨 学习。通过本课程的学习,使同学们了解和掌握微米/纳米先进制造过程中的单项工艺及其 集成技术, 以进一步拓展自己的专业知识与技能,并具有本专业技术领域的前瞻性学习能力。 二、学习目标 1、能够运用数学、自然科学、工程基础和专业知识解决机械工程领域的复杂工程问题; 2、能够应用数学、自然科学和机械工程科学的基本原理,识别机械工程领域设计、制 造、运行中的关键问题与参数; 3、能够针对机械工程领域设计、制造、运行中的复杂工程问题,进行分析、评价,以 获得有效结论; 4、能够获取、分析与解释实验数据,并通过信息综合,得到合理有效的研究结论; 5、能够理解现有技术工具的局限性,能够理解机械工程领域设计、制造、运行中复杂 工程问题预测与模拟结果的局限性; 6、能够了解当前机械设计制造及其自动化领域的发展状态与发展趋势。 三、学习目标与毕业要求的对应关系 毕业要求 指标点 学习目标 (1)能够将数学、自然科学、机械工程 基础知识和专业知识用于解决机械工程 领域设计、制造、运行等方面的复杂工 程问题。 1.3 能够运用数学、自然科学、工 程基础和专业知识解决机械工程 领域的复杂工程问题。 学习目标 1 (2)能够应用数学、自然科学和机械工 程科学的基本原理,通过信息检索、文 献研究,对机械工程领域设计、制造、 运行等方面的复杂工程问题进行识别、 2.1 能够应用数学、自然科学和机 械工程科学的基本原理,识别机械 工程领域设计、制造、运行中的关 键问题与参数。 学习目标 2

表达、分析、评价,并获得有效结论。2.3能够针对机械工程领域设计、 制造、运行中的复杂工程问题,进学习目标3 行分析、评价,以获得有效结论。 (4)能够基于科学原理并采用科学方 法,针对机械工程领域设计、制造、运 4.3能够获取、分析与解释实验数 行等方面的复杂工程问题进行研究,通 据,并通过信息综合,得到合理有 学习目标4 过设计、实施实验,获取、分析和解释 效的研究结论。 数据,并通过信总综合,获得合理有效 的结论。 (5)能够选择、使用与开发恰当的技术 资源、现代工程工具和信息技术手段和 5.3能够理解现有技术工具的局限 工具,针对机械工程领域设计、制造、 性,能够理解机械工程领域设计、 运行等方面的复杂工程问题,进行预测 学习目标5 制造、运行中复杂工程问题预测与 与模拟,并能够理解相关技术工具、针 模拟结果的局限性。 对复杂工程问题预测与棋拟结果的局限 性。 (12)了解机械设计制造及其自动化领 12.1能够了解当前机械设计制造 域的新理论、新技术及国内外发展动态, 及其自动化领域的发展状态与发 学习目标6 具有自主学习和终身学习的意识,有不 展趋势。 断学习知话应发展的能力 四、教学基本内容 第一章:精密和超精密加工技术及发展展望(2学时) 1、了解精密和超精密加工技术在现代制造业中的重要地位和作用: 2、了解精密和超精密加工技术的现状和未来的发展趋势。 基本要求: 能分析认识我国发展精密和超精密加工技术的重要意义。 重点与难点: 精密和超精密加工的概念

3 四、教学基本内容 第一章:精密和超精密加工技术及发展展望(2 学时) 1、了解精密和超精密加工技术在现代制造业中的重要地位和作用; 2、了解精密和超精密加工技术的现状和未来的发展趋势。 基本要求: 能分析认识我国发展精密和超精密加工技术的重要意义。 重点与难点: 精密和超精密加工的概念。 表达、分析、评价,并获得有效结论。 2.3 能够针对机械工程领域设计、 制造、运行中的复杂工程问题,进 行分析、评价,以获得有效结论。 学习目标 3 (4)能够基于科学原理并采用科学方 法,针对机械工程领域设计、制造、运 行等方面的复杂工程问题进行研究,通 过设计、实施实验,获取、分析和解释 数据,并通过信息综合,获得合理有效 的结论。 4.3 能够获取、分析与解释实验数 据,并通过信息综合,得到合理有 效的研究结论。 学习目标 4 (5)能够选择、使用与开发恰当的技术、 资源、现代工程工具和信息技术手段和 工具,针对机械工程领域设计、制造、 运行等方面的复杂工程问题,进行预测 与模拟,并能够理解相关技术工具、针 对复杂工程问题预测与模拟结果的局限 性。 5.3 能够理解现有技术工具的局限 性,能够理解机械工程领域设计、 制造、运行中复杂工程问题预测与 模拟结果的局限性。 学习目标 5 (12)了解机械设计制造及其自动化领 域的新理论、新技术及国内外发展动态, 具有自主学习和终身学习的意识,有不 断学习和适应发展的能力。 12.1 能够了解当前机械设计制造 及其自动化领域的发展状态与发 展趋势。 学习目标 6

本章学习内容对应学习目标5、6,支撑毕业要求指标点5.3及12.1 第二章:超精密切削与金刚石刀具(6学时) 1、超精密切削机理: 材料的微观缺陷对超精密切削的影响,超精密切削的切削力特性,超精密切削的最 小切削厚度,超精密切削表面的质量,超精密切削过程的复杂性。 2、超精密切削脆塑转变机理: 应力均布效应机理,相变机理,滑移机理。 3、超精密切削时积屑瘤的生成规律及切削参数变化对加工表面质量的影响 超精密切削时切削参数对积屑瘤生成的影响,超精密切削时积屑痛对切削力和加工 表面粗糙度的影响:刀刃锋锐度、切削速度、背吃刀量、进给量和修光刃的变化对加工 表面质量的影响。 4、金刚石刀具及其晶面选择对切削变形和加工表面质量的影响: 超精密切削对刀具的要求与金刚石刀具的加工范围,金刚石品体的摩擦系数及不同 品面对加工表面质量的曼影响。 5、金刚石刀具的磨损、破损机理: 超精密切削时金刚石刀具的磨损机理和刀具耐用度的确定。 6、金刚石刀具的设计与制造。 金刚石晶体的定向方法(人工目测法、X射线衍射定向法、激光定向法),金刚石刀具 的结构和金刚石的固定方法(机械夹固、粉未治金法固定、使用粘结或纤焊固定金刚石), 金刚石刀具的研磨加工。 基本要求: 能根据超精密切削机理与脆塑转变机理,分析认识超精密切削工艺过程条件与特征 能合理地选择超精密切削加工工艺参数可调范围及加工表面质量控制的可行措施,能学 握金刚石刀具设计与制造的基本要求。 重点与难点: 超精密切削机理与跪塑转变机理,超精密切削工艺过程条件与特征 本章学习内容对应学习目标1、2,支撑毕业要求指标点13及2.1。 第三章:精密磨削和超精密磨削(3学时) 1、精密和超精密磨削概述 精密和超精密磨料加工方法分类,精密和超精密砂轮磨料磨具,精密和超精密涂覆磨具

4 本章学习内容对应学习目标 5、6,支撑毕业要求指标点 5.3 及 12.1。 第二章:超精密切削与金刚石刀具(6 学时) 1、 超精密切削机理; 材料的微观缺陷对超精密切削的影响,超精密切削的切削力特性,超精密切削的最 小切削厚度,超精密切削表面的质量,超精密切削过程的复杂性。 2、 超精密切削脆塑转变机理; 应力均布效应机理,相变机理,滑移机理。 3、 超精密切削时积屑瘤的生成规律及切削参数变化对加工表面质量的影响; 超精密切削时切削参数对积屑瘤生成的影响,超精密切削时积屑瘤对切削力和加工 表面粗糙度的影响;刀刃锋锐度、切削速度、背吃刀量、进给量和修光刃的变化对加工 表面质量的影响。 4、金刚石刀具及其晶面选择对切削变形和加工表面质量的影响; 超精密切削对刀具的要求与金刚石刀具的加工范围,金刚石晶体的摩擦系数及不同 晶面对加工表面质量的影响。 5、金刚石刀具的磨损、破损机理; 超精密切削时金刚石刀具的磨损机理和刀具耐用度的确定。 6、金刚石刀具的设计与制造。 金刚石晶体的定向方法(人工目测法、X 射线衍射定向法、激光定向法),金刚石刀具 的结构和金刚石的固定方法(机械夹固、粉未冶金法固定、使用粘结或钎焊固定金刚石), 金刚石刀具的研磨加工。 基本要求: 能根据超精密切削机理与脆塑转变机理,分析认识超精密切削工艺过程条件与特征, 能合理地选择超精密切削加工工艺参数可调范围及加工表面质量控制的可行措施,能掌 握金刚石刀具设计与制造的基本要求。 重点与难点: 超精密切削机理与脆塑转变机理,超精密切削工艺过程条件与特征。 本章学习内容对应学习目标 1、2,支撑毕业要求指标点 1.3 及 2.1。 第三章:精密磨削和超精密磨削(3 学时) 1、精密和超精密磨削概述 精密和超精密磨料加工方法分类,精密和超精密砂轮磨料磨具,精密和超精密涂覆磨具

2、精密磨削机理、砂轮选择及修整。 精密磨削机理,镜面磨削,精密磨削砂轮选择,精密磨削时的砂轮修整,磨削用量。 3、超硬磨料砂轮磨削特点,超硬砂轮修整方法,磨削工艺参数选择。 超硬磨料砂轮磨削特点,超硬砂轮修整方法,磨削工艺参数选择。 4、超精密磨床特点、机床结构 超精密磨床的特点,超精密磨床结构。 5、精密和超精密砂带磨削方式与特点 精密和超精密砂带磨削方式与特点,精密和超精密砂带磨削机理,精密和超精密砂带磨 削工艺。 基本要求: 理解精密和超精密磨料加工方法分类及其对磨削加工结果的影响,能掌握超硬磨料砂轮 磨削特点及超硬砂轮修整方法,能根据超精密磨床的特点分析超精密磨床结构,了解精密和 超精密砂带磨削方式与特点,掌握精密和超精密砂带磨削工艺方式。 重点与难点: 超精密切削机理与跪塑转变机理,超精密切削工艺过程条件与特征 本章学习内容对应学习目标2,支撑毕业要求指标点2.1。 第四章:精密和超精密加工的机床设备(6学时) 1、典型超精密机床分析: 精密和超精密机床发展概况,典型超精密机床技术发展演进方式与内容,Union Carbide 半球机床,Moore车床,Ex-Ccl-O镜面立式车床、Pneumo MSG-325车床,LLL实验室DTM-3 车床、LLL实验室LODTM车床、Cranfield OAGM2sO0机床、TOYOTA AHNIO机床。 2、超精密机床的总体布局、主轴部件、床身和精密导轨: 超精密机床的总体布局(轴箱位置固定、刀架装在十字滑板上、T形布局、R0布局 和立式结构布局),精密主轴部件:液体静压轴承主轴、空气静压轴承主轴(圆柱径向轴承 和端面止推空气静压轴承主轴、双半球空气轴承主轴、前部球形,后部圆柱径向空气轴承主 轴、立式空气轴承主轴),超精密机床主轴和轴承的材料选用(38CMo1氮化钢、不锈钢、 多孔石墨和轴承钢、细钢、花岗岩、微品玻璃、陶瓷),超精密机床主轴的驱动方式(电动 机通过皮带驱动机床主轴、电动机通过柔性联轴器驱动机床主轴、采用内装式同轴电动机驱 动),机床主轴床身和精密导轨部件。 3、进给运动的驱动方式和微进给装置结构:

5 2、精密磨削机理、砂轮选择及修整。 精密磨削机理,镜面磨削,精密磨削砂轮选择,精密磨削时的砂轮修整,磨削用量。 3、超硬磨料砂轮磨削特点,超硬砂轮修整方法,磨削工艺参数选择。 超硬磨料砂轮磨削特点,超硬砂轮修整方法,磨削工艺参数选择。 4、超精密磨床特点、机床结构 超精密磨床的特点,超精密磨床结构。 5、 精密和超精密砂带磨削方式与特点 精密和超精密砂带磨削方式与特点,精密和超精密砂带磨削机理,精密和超精密砂带磨 削工艺。 基本要求: 理解精密和超精密磨料加工方法分类及其对磨削加工结果的影响,能掌握超硬磨料砂轮 磨削特点及超硬砂轮修整方法,能根据超精密磨床的特点分析超精密磨床结构,了解精密和 超精密砂带磨削方式与特点,掌握精密和超精密砂带磨削工艺方式。 重点与难点: 超精密切削机理与脆塑转变机理,超精密切削工艺过程条件与特征。 本章学习内容对应学习目标 2,支撑毕业要求指标点 2.1。 第四章:精密和超精密加工的机床设备(6 学时) 1、典型超精密机床分析; 精密和超精密机床发展概况,典型超精密机床技术发展演进方式与内容,Union Carbide 半球机床、Moore 车床、Ex-Cell-O 镜面立式车床、Pneumo MSG-325 车床、LLL 实验室 DTM-3 车床、LLL 实验室 LODTM 车床、Cranfield OAGM2500 机床、TOYOTA AHNIO 机床。 2、超精密机床的总体布局、主轴部件、床身和精密导轨; 超精密机床的总体布局(轴箱位置固定、刀架装在十字滑板上、T 形布局、R-θ 布局 和立式结构布局),精密主轴部件:液体静压轴承主轴、空气静压轴承主轴(圆柱径向轴承 和端面止推空气静压轴承主轴、双半球空气轴承主轴、前部球形,后部圆柱径向空气轴承主 轴、立式空气轴承主轴),超精密机床主轴和轴承的材料选用(38CrMoAl 氮化钢、不锈钢、 多孔石墨和轴承钢、铟钢、花岗岩、微晶玻璃、陶瓷),超精密机床主轴的驱动方式(电动 机通过皮带驱动机床主轴、电动机通过柔性联轴器驱动机床主轴、采用内装式同轴电动机驱 动),机床主轴床身和精密导轨部件。 3、进给运动的驱动方式和微进给装置结构;

精密和超精密加工的传动系统(滚珠丝杠传动、静压丝杠传动、摩擦驱动和直线电机驱 动),微位移系统(微位移机构、检测装置、控制系统组成),电致伸缩微量进给装置(电致 伸缩传感器、微量进给装置的机械结构和驱动电源),精密和超精密加工对微量进给装置的 要求,机械结构弹性变形微量进给装置,压电和电致伸缩传感器进给装置。 4、机床运动部件位移的检测: 多路激光在线检测系统。 5、减小机床振动和热变形的措施。 常见的隔振器(弹簧隔振器、橡胶隔振器、弹簧与橡胶组合隔振器、空气弹簧隔振器) 减小机床振动的措施(内部振动干扰的消除一防振、外部振动干扰的消除一隔振),减小机 床热变形的措施(尽量减小机床中的热源、采用热膨胀系数小的材料制造机床部件、使机床 结构合理化、使机床长期处在热平衡状态、使热变形量成常数、使用大流量恒温水或恒温油 浇淋切削区、机床关键部件或整个机床)。 基本要求: 理解精密和超精密机床技术发展所用创新性技术及其趋势,能结合机床的总体布局、主 轴部件、床身和精密导轨等对精密和超精密机床振动和热变形控制措施进行分析 重点与难点: 结合机床的总体布局、主轴部件、床身和精密导轨等对精密和超精密机床振动和热变形 控制措施进行分析, 本章学习内容对应学习目标3,支撑毕业要求指标点2.3 第五章:精密加工中的测量技术(3学时) 1、精密测量技术分析: 精密测量技术的新发展,精密测量的环境条件,量具和仪器材料的选择。 2、直线度、平面度、垂直度、角度和圆分度测量: 长度基准,精密测量平台的选择、支承及精密平台本身的精度,掌握直线度、平面度和 垂直度的测量原理和方法,掌握角度基准,正弦工作台测角原理,精密多齿分度盘的工作原 理和结构,精密多齿分度盘的小角度分度器,多齿分度盘的标定。 3、圆度和回转精度测量。 圆度的测量和圆度误差的评定方法,圆度仪的工作原理和影响圆度仪测量精度的因素。 基本要求: 了解精密测量技术的新发展,了解长度基准,精密测量平台的选择、支承及精密平台本

6 精密和超精密加工的传动系统(滚珠丝杠传动、静压丝杠传动、摩擦驱动和直线电机驱 动),微位移系统(微位移机构、检测装置、控制系统组成),电致伸缩微量进给装置(电致 伸缩传感器、微量进给装置的机械结构和驱动电源),精密和超精密加工对微量进给装置的 要求,机械结构弹性变形微量进给装置,压电和电致伸缩传感器进给装置。 4、机床运动部件位移的检测; 多路激光在线检测系统。 5、减小机床振动和热变形的措施。 常见的隔振器(弹簧隔振器、橡胶隔振器、弹簧与橡胶组合隔振器、空气弹簧隔振器), 减小机床振动的措施(内部振动干扰的消除-防振、外部振动干扰的消除-隔振),减小机 床热变形的措施(尽量减小机床中的热源、采用热膨胀系数小的材料制造机床部件、使机床 结构合理化、使机床长期处在热平衡状态、使热变形量成常数、使用大流量恒温水或恒温油 浇淋切削区、机床关键部件或整个机床)。 基本要求: 理解精密和超精密机床技术发展所用创新性技术及其趋势,能结合机床的总体布局、主 轴部件、床身和精密导轨等对精密和超精密机床振动和热变形控制措施进行分析。 重点与难点: 结合机床的总体布局、主轴部件、床身和精密导轨等对精密和超精密机床振动和热变形 控制措施进行分析。 本章学习内容对应学习目标 3,支撑毕业要求指标点 2.3。 第五章:精密加工中的测量技术(3 学时) 1、 精密测量技术分析; 精密测量技术的新发展,精密测量的环境条件,量具和仪器材料的选择。 2、 直线度、平面度、垂直度、角度和圆分度测量; 长度基准,精密测量平台的选择、支承及精密平台本身的精度,掌握直线度、平面度和 垂直度的测量原理和方法,掌握角度基准,正弦工作台测角原理,精密多齿分度盘的工作原 理和结构,精密多齿分度盘的小角度分度器,多齿分度盘的标定。 3、 圆度和回转精度测量。 圆度的测量和圆度误差的评定方法,圆度仪的工作原理和影响圆度仪测量精度的因素。 基本要求: 了解精密测量技术的新发展,了解长度基准,精密测量平台的选择、支承及精密平台本

身的精度,掌握直线度、平面度和垂直度的测量原理和方法,掌握角度基准,正弦工作台测 角原理,精密多齿分度盘的工作原理和结构,了解圆度仪的工作原理和影响圆度仪测量精度 的因素。 重点与难点 直线度、平面度、垂直度和角度的测量原理和方法。 本章学习内容对应学习目标2,支撑毕业要求指标点2.1。 第六章:在线检测和误差补偿技术(4学时) 1、加工精度在线检测方法、误差补偿类型、补偿过程及系统组成: 保证零件加工精度的途径,加工精度的检测,误差补偿类型,误差补偿系统的组成,在 线检测与误差补偿的方法。 2、在线检测与误差补偿方法 在线检测与误差补偿应用方法。 3、微位移机构的类型、特点及应用。 常用微位移系统中的微位移机构的类型、工作原理,电磁控制微位移工作台和电致伸缩 微位移工作台的工作原理和结构。 基本要求: 了解保证零件加工精度的途径,加工精度的检测,掌握误差补偿类型,误差补偿系统的 组成,以及在线检测与误差补偿的方法。能对在线检测与误差补偿应用实例进行分析。掌握 常用微位移系统中的微位移机构的类型、工作原理。 重点与难点: 在线检测与误差补偿方法。 本章学习内容对应学习目标3,支撑毕业要求指标点2.3。 第七章:精密研磨和抛光(2学时) 1、精密研磨和抛光的机理: 研磨、抛光的机理和特点 2、精密研磨和抛光的主要工艺因素: 平面研磨机的工作原理,研磨运动轨迹,高平行度平面研磨、抛光的原理和方法。 3、采用新工作原理的超精密研磨抛光。 最常用的几种超精密研磨抛光方法(液中抛光、机械化学抛光、化学机械抛光、无损伤 表面的研磨抛光)。 7

7 身的精度,掌握直线度、平面度和垂直度的测量原理和方法,掌握角度基准,正弦工作台测 角原理,精密多齿分度盘的工作原理和结构,了解圆度仪的工作原理和影响圆度仪测量精度 的因素。 重点与难点: 直线度、平面度、垂直度和角度的测量原理和方法。 本章学习内容对应学习目标 2,支撑毕业要求指标点 2.1。 第六章:在线检测和误差补偿技术(4 学时) 1、 加工精度在线检测方法、误差补偿类型、补偿过程及系统组成; 保证零件加工精度的途径,加工精度的检测,误差补偿类型,误差补偿系统的组成,在 线检测与误差补偿的方法。 2、在线检测与误差补偿方法; 在线检测与误差补偿应用方法。 3、微位移机构的类型、特点及应用。 常用微位移系统中的微位移机构的类型、工作原理,电磁控制微位移工作台和电致伸缩 微位移工作台的工作原理和结构。 基本要求: 了解保证零件加工精度的途径,加工精度的检测,掌握误差补偿类型,误差补偿系统的 组成,以及在线检测与误差补偿的方法。能对在线检测与误差补偿应用实例进行分析。掌握 常用微位移系统中的微位移机构的类型、工作原理。 重点与难点: 在线检测与误差补偿方法。 本章学习内容对应学习目标 3,支撑毕业要求指标点 2.3。 第七章:精密研磨和抛光(2 学时) 1、精密研磨和抛光的机理; 研磨、抛光的机理和特点。 2、精密研磨和抛光的主要工艺因素; 平面研磨机的工作原理,研磨运动轨迹,高平行度平面研磨、抛光的原理和方法。 3、采用新工作原理的超精密研磨抛光。 最常用的几种超精密研磨抛光方法(液中抛光、机械化学抛光、化学机械抛光、无损伤 表面的研磨抛光)

基本要求 了解研磨、抛光的机理和特点,掌握平面研磨机的工作原理,研磨运动轨迹,高平 行度平面研磨、抛光的原理和方法,掌握最常用的几种超精密研磨抛光方法。 重点与难点 研磨、抛光的机理和方法。 本章学习内容对应学习目标3,支撑毕业要求指标点23。 第八章:精密和超精密加工的支撑环境(3学时) 1、精密和超精密加工的空气环境、热环境和振动环境综述 空气环境、热环境和振动环境对精密和超精密加工的影响。 2、精密和超精密加工环境设施。 空气环境、热环境和振动环境的控制方法。 基本要求: 了解空气环境、热环境和振动环境对精密和超精密加工的影响,能分析空气环境、 热环境和振动环境对精密和超精密加工的影响及控制措施。 重点与难点: 空气环境、热环境和振动环境对精密和超精密加工的影响及控制措施。 本章学习内容对应学习目标3,支撑毕业要求指标点2.3。 课带实验环节 精密加工技术验证实验 基本要求: 通过实验直观深刻的认识精密加工尺寸精度、形状精度与精密测量间的关联关系,同时 可对加工坐标系转换与标定、轴系运动进行方案设计与实验验证。 课带实验内容对应学习目标4,支撑毕业要求指标点4.3。 五、建议教学进度 章节名称 学时数 第一章 精密和超精密加工技术及发展展望 2 第二章 超精密切削与金刚石刀具 6 第三章 精密磨削和超精密磨削 8

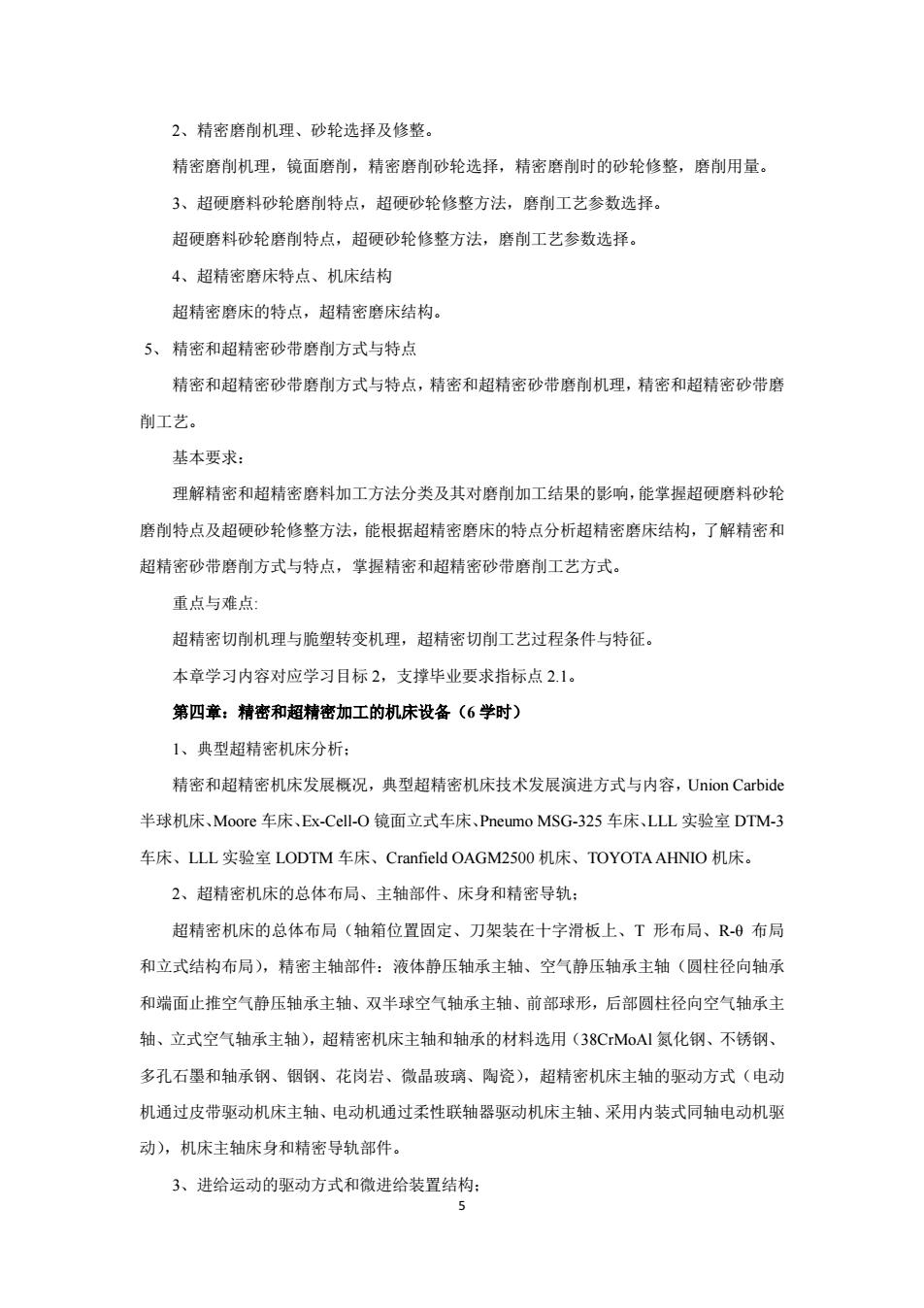

8 基本要求: 了解研磨、抛光的机理和特点,掌握平面研磨机的工作原理,研磨运动轨迹,高平 行度平面研磨、抛光的原理和方法,掌握最常用的几种超精密研磨抛光方法。 重点与难点: 研磨、抛光的机理和方法。 本章学习内容对应学习目标 3,支撑毕业要求指标点 2.3。 第八章:精密和超精密加工的支撑环境(3 学时) 1、精密和超精密加工的空气环境、热环境和振动环境综述; 空气环境、热环境和振动环境对精密和超精密加工的影响。 2、精密和超精密加工环境设施。 空气环境、热环境和振动环境的控制方法。 基本要求: 了解空气环境、热环境和振动环境对精密和超精密加工的影响,能分析空气环境、 热环境和振动环境对精密和超精密加工的影响及控制措施。 重点与难点: 空气环境、热环境和振动环境对精密和超精密加工的影响及控制措施。 本章学习内容对应学习目标 3,支撑毕业要求指标点 2.3。 课带实验环节: 精密加工技术验证实验 基本要求: 通过实验直观深刻的认识精密加工尺寸精度、形状精度与精密测量间的关联关系,同时 可对加工坐标系转换与标定、轴系运动进行方案设计与实验验证。 课带实验内容对应学习目标 4,支撑毕业要求指标点 4.3。 五、建议教学进度 章节名称 学时数 第一章 精密和超精密加工技术及发展展望 2 第二章 超精密切削与金刚石刀具 6 第三章 精密磨削和超精密磨削 3

第四章精密和超精密加工的机床设备 第五章精密加工中的测量技术 第六章在线检测和误差补偿技术 第七章精密研磨和抛光 第八章精密和超精密加工的支撑环境 实验环节精密加工技术验证实验 六、教学策略与方法 1、采用多媒体课件和传统教学相结合进行教学,阐述网络化制造基本原理,理论联系 实际: 2、通过案例分析,强调精密和超精密加工理论思维方法的建立和运用 3、理论教学与实验训练相结合,强化学生工程观点的建立和工程分析能力的培养。 七、考核方式 闭卷笔试,课程练习,考勒,实验报告。 八、成绩评定方法 1、总成绩组成 期末笔试成绩49%(至少包含一道非标答案题): 实验报告成绩20%: 平时成绩3引%,其中平时考勤在总成绩中占比6%,平时作业在总成绩中占比25%。 ·平时作业根据授课内容布置6次,交纸质作业,平时作业例举如下: ·试述精密和超精密加工技术对我国机械制造行业发展的作用,以及应重点研究的技 术与应用的领域。 ·试述材料的微观缺陷对超精密切削的影响。 ·结合超精密切削时积屑瘤的生成规律,试述积屑痛对切削力和已加工表面粗糙度的 影响。 ·试分析超精密切削的脆塑转变机理,论述实现硬脆材料超精密切削加工的根本原因。 ·简答金刚石刀具超精密切削时切削参数变化对加工表面质量的影响

9 第四章 精密和超精密加工的机床设备 6 第五章 精密加工中的测量技术 3 第六章 在线检测和误差补偿技术 4 第七章 精密研磨和抛光 2 第八章 精密和超精密加工的支撑环境 3 实验环节 精密加工技术验证实验 3 六、教学策略与方法 1、采用多媒体课件和传统教学相结合进行教学,阐述网络化制造基本原理,理论联系 实际; 2、通过案例分析,强调精密和超精密加工理论思维方法的建立和运用 3、理论教学与实验训练相结合,强化学生工程观点的建立和工程分析能力的培养。 七、考核方式 闭卷笔试,课程练习,考勤,实验报告。 八、成绩评定方法 1、总成绩组成 期末笔试成绩 49%(至少包含一道非标答案题); 实验报告成绩 20%; 平时成绩 31%,其中平时考勤在总成绩中占比 6%,平时作业在总成绩中占比 25%。 平时作业根据授课内容布置 6 次,交纸质作业,平时作业例举如下: 试述精密和超精密加工技术对我国机械制造行业发展的作用,以及应重点研究的技 术与应用的领域。 试述材料的微观缺陷对超精密切削的影响。 结合超精密切削时积屑瘤的生成规律,试述积屑瘤对切削力和已加工表面粗糙度的 影响。 试分析超精密切削的脆塑转变机理,论述实现硬脆材料超精密切削加工的根本原因。 简答金刚石刀具超精密切削时切削参数变化对加工表面质量的影响

·实现超精密切削的关键是极薄(超微量)去除技术,简述其难度比常规大尺寸去除 加工技术大得多的原因。 ·针对铝合金的金刚石超精密切削加工,设切削极限临界点A处工件所受垂直力F, 和水平力F,的比值为0.9,金刚石和铝合金治安的摩擦系数为0.12,试对切削刃纯 圆半径n和最小切削厚度hDmm的关系进行作图分析,并推导写出两者间的函数关 系式,当金刚石刀具切削刃钝圆半径,为5m时,计算可能正常切削的最小切削 厚度hp ·请根据所做实验,完成实验反馈讨论表 3、学生需提前到课堂,课堂随机进行签到 4、老师参与课堂讨论与随机点名提问。 5、考试题出题原则:量大,灵活,基本概念考点多。 九、教学参考书与其他相关教学资源(如网上教学资源等) [)郭兰申、王阳。《机械制造工程学》,化学工业出版社,2015 [2☒殷雪艳.《精密切削加工技术》,北京理工大学出版社,2013 3)郑文虎.《精密切削与光整加工技术》,国防工业出版社,2006. [4文秀兰、林宋、谭昕.《超精密加工技术与设备》,化学工业出版社,2006 [5)]袁哲俊.《精密和超精密加工技术》(第三版),机械工业出版社,2016 [(杨辉.《精密超精密加工技术新进展》,航空工业出版社,2016 刀李荣彬、杜雪、张志辉。《超精密自由曲面光学设计、加工及测量技术》,机械工业 出版社,2015. [⑧张宝珠.《典型精密零件机械加工工艺分析及实例》(第2版),机械工业出版社, 2017. 10

10 实现超精密切削的关键是极薄(超微量)去除技术,简述其难度比常规大尺寸去除 加工技术大得多的原因。 针对铝合金的金刚石超精密切削加工,设切削极限临界点 A 处工件所受垂直力 Fy 和水平力 Fx的比值为 0.9,金刚石和铝合金治安的摩擦系数为 0.12,试对切削刃钝 圆半径 rn和最小切削厚度 hDmin的关系进行作图分析,并推导写出两者间的函数关 系式,当金刚石刀具切削刃钝圆半径 rn为 5nm 时,计算可能正常切削的最小切削 厚度 hDmin。 请根据所做实验,完成实验反馈讨论表。 3、学生需提前到课堂,课堂随机进行签到 4、 老师参与课堂讨论与随机点名提问。 5、 考试题出题原则:量大,灵活,基本概念考点多。 九、教学参考书与其他相关教学资源(如网上教学资源等) [1] 郭兰申、王阳. 《机械制造工程学》,化学工业出版社,2015. [2] 殷雪艳. 《精密切削加工技术》,北京理工大学出版社,2013. [3] 郑文虎. 《精密切削与光整加工技术》,国防工业出版社,2006. [4] 文秀兰、林宋、谭昕. 《超精密加工技术与设备》,化学工业出版社,2006. [5] 袁哲俊. 《精密和超精密加工技术》(第三版),机械工业出版社,2016. [6] 杨辉. 《精密超精密加工技术新进展》,航空工业出版社,2016. [7] 李荣彬、杜雪、张志辉. 《超精密自由曲面光学设计、加工及测量技术》,机械工业 出版社,2015. [8] 张宝珠. 《典型精密零件机械加工工艺分析及实例》(第 2 版),机械工业出版社, 2017