第5卷第1期 智能系统学报 Vol.5 No.1 2010年2月 CAAI Transactions on Intelligent Systems Feh.2010 doi:10.3969/i.issn.1673-4785.2010.01.012 RBF神经网络的板形预测控制 张秀玲12,陈丽杰12,逢宗朋12,朱春颗2,贾春玉12 (1.燕山大学电气工程学院,河北秦皇岛066004;2.燕山大学工业计算机控制工程河北省重点实验室,河北秦皇 岛066004) 摘要:由于板带轧制的环境十分复杂,如温度的变化是无法避免的干扰,以及HC轧机液压弯辊系统的非线性和不 确定性,使得按传统理论建立的模型和控制方法都难以达到理想的效果.针对这一问题,提出了一种基于径向基函 数(BF)神经网络的模型预测控制方案应用于带材控制中,以提高带材的成材率,充分发挥液压弯辊力对板形的调 整作用,改善轧机系统的动态特性.仿真结果表明了该控制系统的性能良好,有较强的抗干扰能力和较好的鲁棒性 和快速性. 关键词:板形控制:HC轧机:液压弯辊控制;RBF神经网络:预测控制 中图分类号:TP18文献标识码:A文章编号:16734785(2010)010070-04 A predictive system for process control of flatness in rolling mills using a radial basis function network ZHANG Xiu-ling2,CHEN Li-jie2,PANG Zong-peng',ZHU Chun-ying2,JIA Chun-yu (1.College of Electrical Engineering,Yanshan University,Qinhuangdao 066004,China;2.Key Lab of Industrial Computer Control Engineering of Hebei Province,Yanshan University,Qinhuangdao 066004,China) Abstract:When plate and strip rolling is done in very complex environments,such as high crown (HC)rolling mills,there are many factors that make system control difficult.Factors affecting the flatness of steel sheets include temperature changes as well as non-linearities that lead to uncertainty about results from bending roller forces.A novel predictive control program was proposed,one employing a radial basis function (RBF)neural network.It en- sures flatness by controlling the bending forces of rollers.Simulation results confirmed this scheme has good per- formance and robustness. Keywords:shape control:HC-mill;hydraulic control of bending rollers;RBF neural network;predictive control 板形是衡量冷轧板带产品质量的重要指标之程有较大的偏差且对实际轧制的状态的变化缺乏适 一.随着仪表、电器、汽车及轻工业的发展,对板带板应能力.因此,传统的板形模型不能完全适应在线控 形的要求也日趋严格.因此板形控制日益成为钢铁 制的要求,导致雅以进一步提高板形控制系统的控 企业面临的重要课题.板形控制(AFC)技术是现代 制性能.近年来,利用神经网络对非线性系统进行控 板带轧制过程中的关键技术,而液压弯辊是AF℃系 制,已成为了预测控制的研究特点之一.这种方 统的最基本环节,因此,在板形控制系统中,首先解 法对于难于精确建模的一般非线性系统具有良好的 决的是液压弯辊力的控制问题.HC轧机液压弯辊 控制效果.本文就是利用RBF神经网络(RBFNN) 控制系统的控制过程参数变化大,是典型的非线性 的拟合性来实现模型的预测,然后利用网络控制器 过程.它的数学模型具有很强的时变性和不确定性, (NNC)实现基于模型的板形预测控制.仿真结果表 并且板形检测带来的纯滞后问题对板形控制系统控 明,该方法具有较好的跟踪目标信号的能力,并且在 制品质有很大的影响.目前的板形控制系统基本上 有扰动的情况下,表现出了较好的鲁棒性. 都是采用传统的数学模型,这种模型在实际轧制过 1RBF网络简介 收稿日期:2008-10-06 基金项目:国家自然科学基金资助项目(50675186). 径向基函数(radial basis function,RBF)神经网 通信作者:张秀玲.E-mail:ysu@yahoo..com.cn. 络[21的主要功能在于能以任意精度逼近任意连续

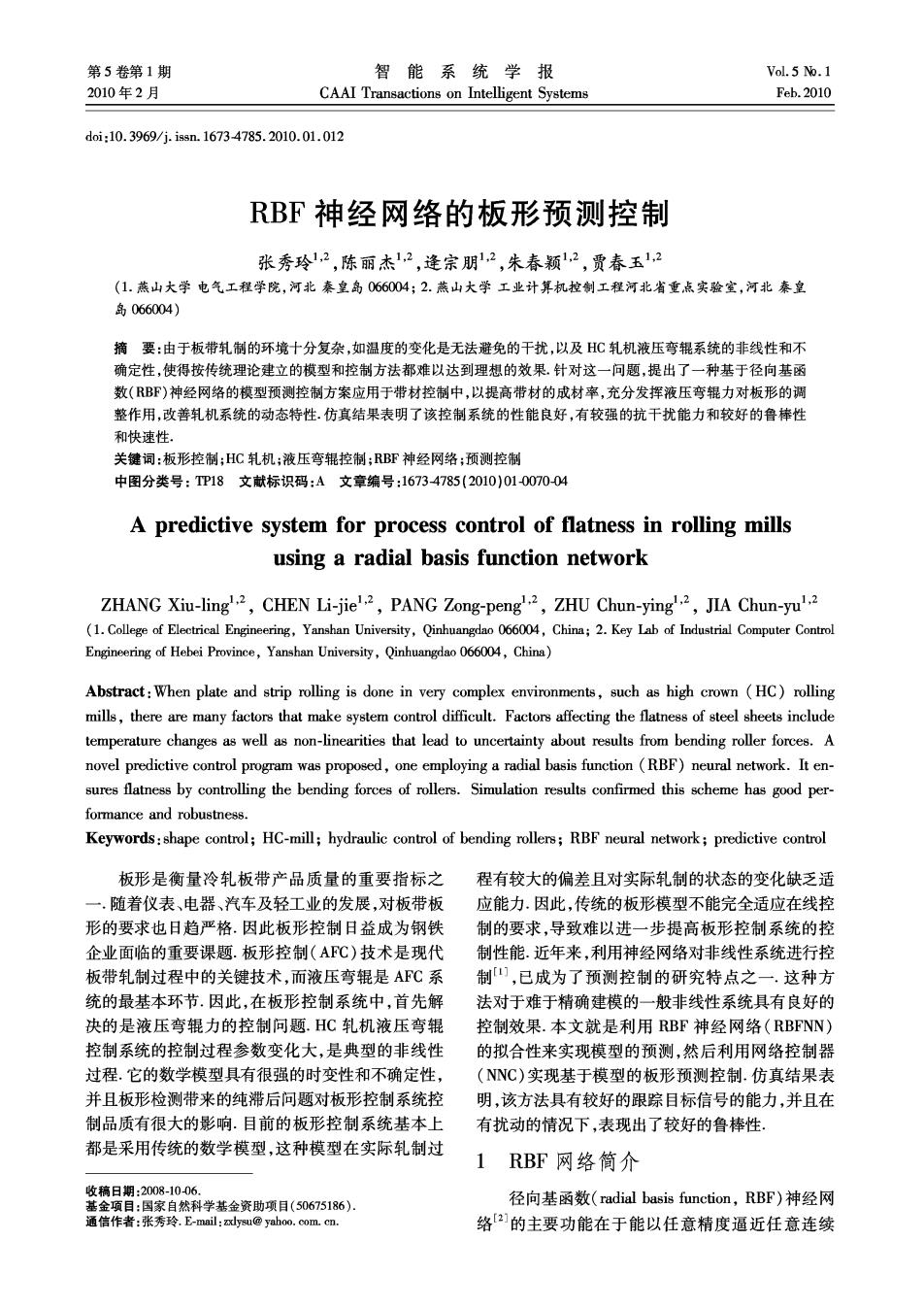

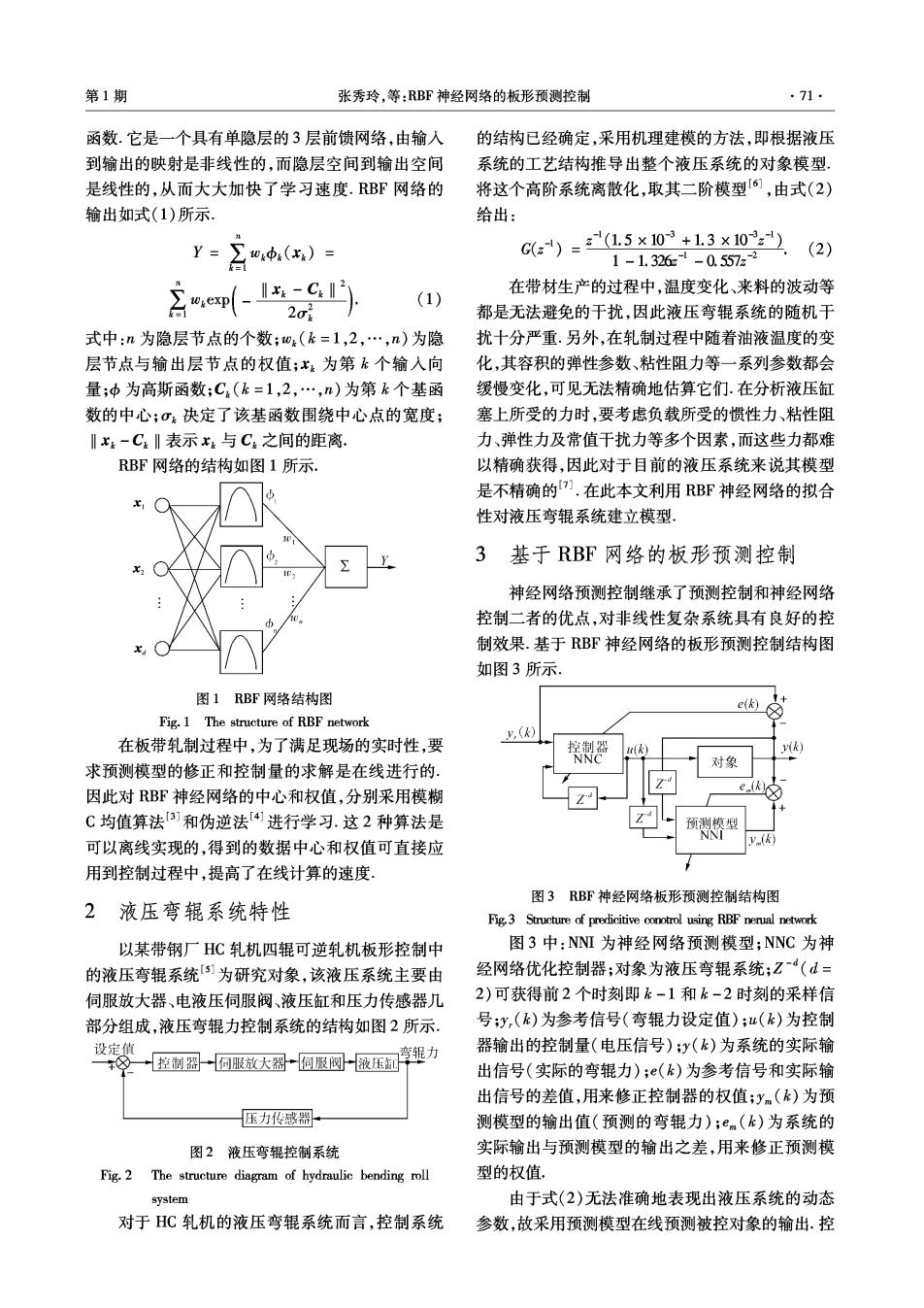

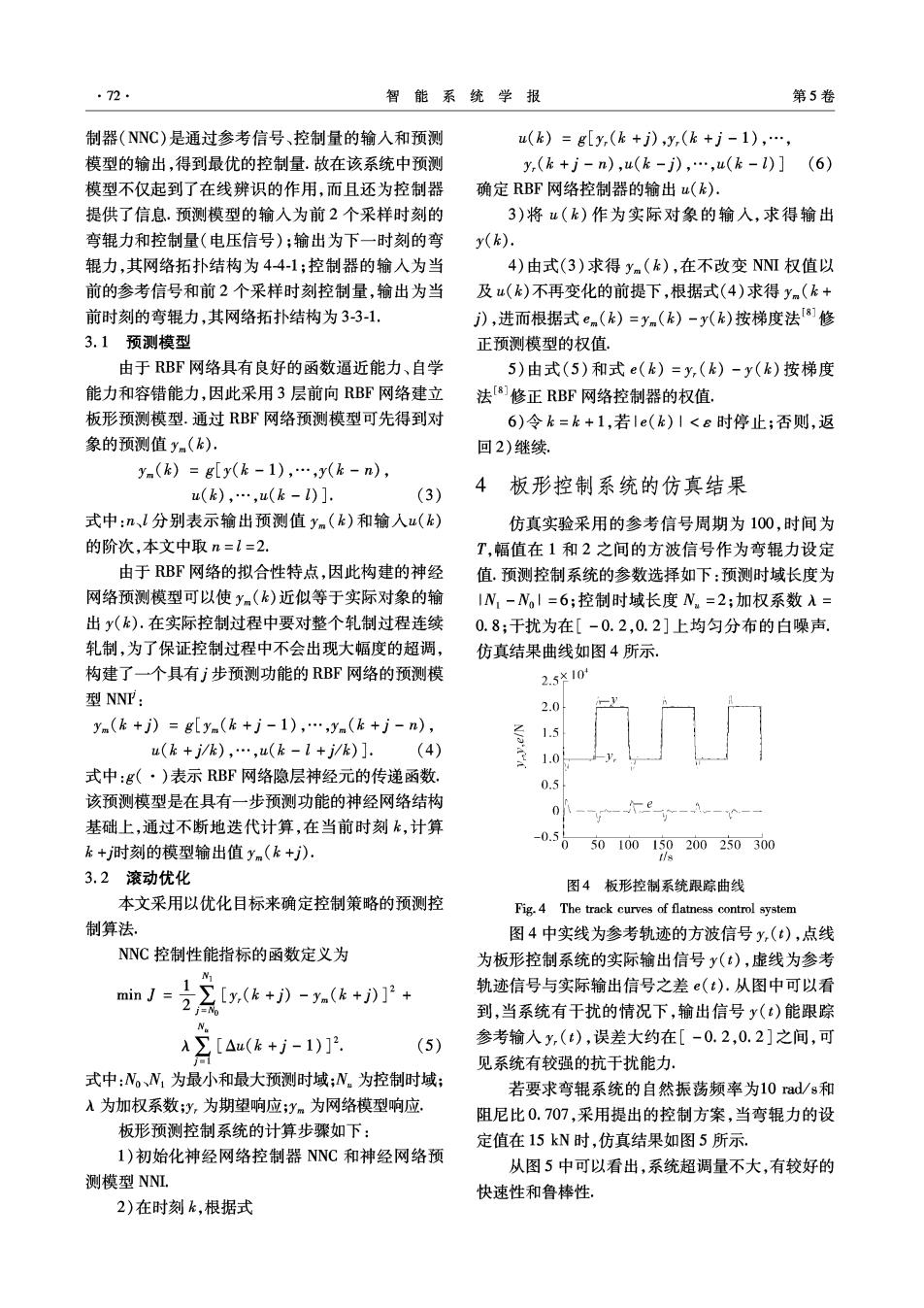

第1期 张秀玲,等:RBF神经网络的板形预测控制 ·71 函数.它是一个具有单隐层的3层前馈网络,由输人 的结构已经确定,采用机理建模的方法,即根据液压 到输出的映射是非线性的,而隐层空间到输出空间 系统的工艺结构推导出整个液压系统的对象模型, 是线性的,从而大大加快了学习速度.RBF网络的 将这个高阶系统离散化,取其二阶模型,由式(2)》 输出如式(1)所示 给出: Y=∑0中(x) Ge)='1.5×103+1.3×102 .(2) 1-1.326x1-0.557z2 在带材生产的过程中,温度变化、来料的波动等 (1) 都是无法避免的干扰,因此液压弯辊系统的随机干 式中:n为隐层节点的个数;0(k=1,2,…,n)为隐 扰十分严重.另外,在轧制过程中随着油液温度的变 层节点与输出层节点的权值;为第k个输入向 化,其容积的弹性参数、粘性阻力等一系列参数都会 量;中为高斯函数;C(k=1,2,…,n)为第k个基函 缓慢变化,可见无法精确地估算它们.在分析液压缸 数的中心;σk决定了该基函数围绕中心点的宽度; 塞上所受的力时,要考虑负载所受的惯性力、粘性阻 ‖。-Ck‖表示x与C之间的距离。 力、弹性力及常值干扰力等多个因素,而这些力都难 RBF网络的结构如图1所示. 以精确获得,因此对于目前的液压系统来说其模型 是不精确的7],在此本文利用RBF神经网络的拟合 性对液压弯辊系统建立模型, 3基于RBF网络的板形预测控制 神经网络预测控制继承了预测控制和神经网络 控制二者的优点,对非线性复杂系统具有良好的控 制效果.基于RBF神经网络的板形预测控制结构图 如图3所示. 图1RBF网络结构图 e(k) Fig.1 The structure of RBF network 在板带轧制过程中,为了满足现场的实时性,要 控制器 求预测模型的修正和控制量的求解是在线进行的. 对象 因此对BF神经网络的中心和权值,分别采用模糊 e C均值算法「3)和伪逆法「41进行学习.这2种算法是 测模型 可以离线实现的,得到的数据中心和权值可直接应 V(K 用到控制过程中,提高了在线计算的速度. 图3RBF神经网络板形预测控制结构图 2液压弯辊系统特性 Fig3 Structure of predicitive contol using RBF nerual network 以某带钢厂HC轧机四辊可逆轧机板形控制中 图3中:NNI为神经网络预测模型;NNC为神 的液压弯辊系统[1为研究对象,该液压系统主要由 经网络优化控制器;对象为液压弯辊系统;Z4(d= 伺服放大器、电液压伺服阀、液压缸和压力传感器几 2)可获得前2个时刻即k-1和k-2时刻的采样信 部分组成,液压弯辊力控制系统的结构如图2所示. 号:y,(k)为参考信号(弯辊力设定值);u(k)为控制 设定值 →控制器一伺服放大器园服阃-液压缸李银力 器输出的控制量(电压信号);y(k)为系统的实际输 出信号(实际的弯辊力);(k)为参考信号和实际输 出信号的差值,用来修正控制器的权值;ym(k)为预 压力传感器 测模型的输出值(预测的弯辊力);em(k)为系统的 图2液压弯辊控制系统 实际输出与预测模型的输出之差,用来修正预测模 Fig.2 The structure diagram of hydraulic bending roll 型的权值。 system 由于式(2)无法准确地表现出液压系统的动态 对于HC轧机的液压弯辊系统而言,控制系统 参数,故采用预测模型在线预测被控对象的输出.控

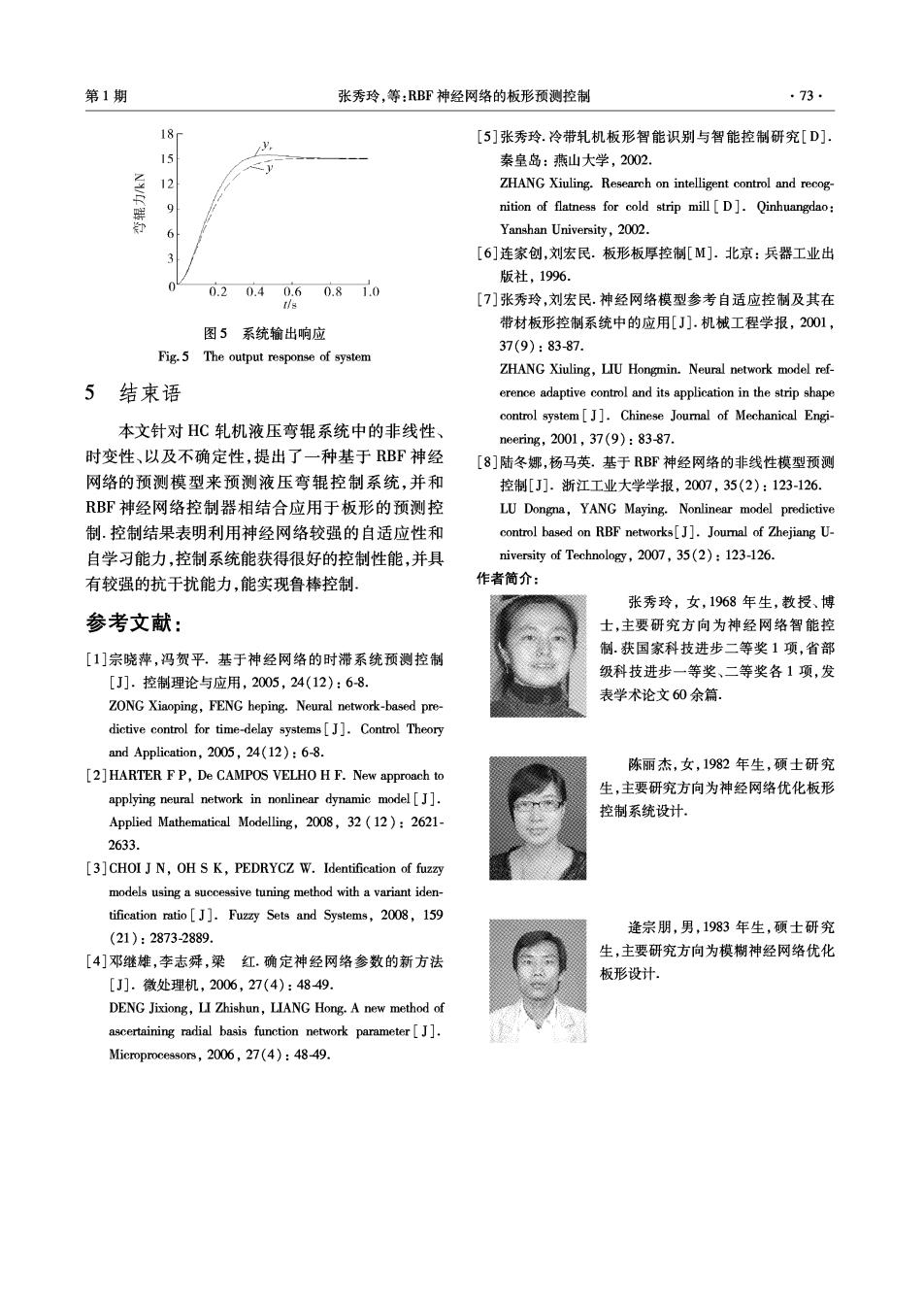

·72 智能系统学报 第5卷 制器(NNC)是通过参考信号、控制量的输入和预测 u(k)=g[y,(k+j),y,(k+j-1),…, 模型的输出,得到最优的控制量.故在该系统中预测 y,(k+j-n),u(k-j),…,u(k-l)] (6) 模型不仅起到了在线辨识的作用,而且还为控制器 确定RBF网络控制器的输出u(k). 提供了信息.预测模型的输入为前2个采样时刻的 3)将u(k)作为实际对象的输人,求得输出 弯辊力和控制量(电压信号);输出为下一时刻的弯 y(). 辊力,其网络拓扑结构为4-4-1;控制器的输入为当 4)由式(3)求得ym(k),在不改变NNI权值以 前的参考信号和前2个采样时刻控制量,输出为当 及u(k)不再变化的前提下,根据式(4)求得y(k+ 前时刻的弯辊力,其网络拓扑结构为3-3-1. j),进而根据式en(k)=yn(k)-y(k)按梯度法T8]修 3.1预测模型 正预测模型的权值, 由于RBF网络具有良好的函数逼近能力、自学 5)由式(5)和式e(k)=y,(k)-y(k)按梯度 能力和容错能力,因此采用3层前向RBF网络建立 法[8]修正RBF网络控制器的权值 板形预测模型.通过RBF网络预测模型可先得到对 6)令k=k+1,若Ie(k)|<e时停止;否则,返 象的预测值ym(k): 回2)继续, ym(k)=g[y(k-1),…,y(k-n), u(k),…,u(k-I)] (3) 4板形控制系统的仿真结果 式中:n、l分别表示输出预测值ym(k)和输入u(k) 仿真实验采用的参考信号周期为100,时间为 的阶次,本文中取n=l=2. T,幅值在1和2之间的方波信号作为弯辊力设定 由于RBF网络的拟合性特点,因此构建的神经 值.预测控制系统的参数选择如下:预测时域长度为 网络预测模型可以使ym(k)近似等于实际对象的输 IN,-W。I=6:控制时域长度W=2:加权系数入= 出y(k).在实际控制过程中要对整个轧制过程连续 0.8;干扰为在[-0.2,0.2]上均匀分布的白噪声. 轧制,为了保证控制过程中不会出现大幅度的超调, 仿真结果曲线如图4所示 构建了一个具有j步预测功能的RBF网络的预测模 2.5¥101 型NNP: 2.0 ym(k +j)=g[ym(k +j-1),..,ym(k +j-n), 1.5 u(k+/k),…,u(k-1+j/k)].(4) 1.0 式中:g(·)表示RBF网络隐层神经元的传递函数。 0.5 该预测模型是在具有一步预测功能的神经网络结构 0 基础上,通过不断地迭代计算,在当前时刻,计算 -0.5 k+时刻的模型输出值ym(k+j) 0 50100150200250300 tis 3.2滚动优化 图4板形控制系统跟踪曲线 本文采用以优化目标来确定控制策略的预测控 Fig.4 The track curves of flatness control system 制算法。 图4中实线为参考轨迹的方波信号y,(t),点线 NNC控制性能指标的函数定义为 为板形控制系统的实际输出信号y(t),虚线为参考 N] minJ=2 1 [x,(k+》-y(k+》]2+ 轨迹信号与实际输出信号之差e(t).从图中可以看 到,当系统有干扰的情况下,输出信号y(t)能跟踪 N。 入∑[△u(k+j-1)]2 (5) 参考输入y,(t),误差大约在[-0.2,0.2]之间,可 见系统有较强的抗干扰能力. 式中:N。、N1为最小和最大预测时域;N。为控制时域; 若要求弯辊系统的自然振荡频率为l0rad/s和 入为加权系数;y,为期望响应;ym为网络模型响应。 阻尼比0.707,采用提出的控制方案,当弯辊力的设 板形预测控制系统的计算步骤如下: 定值在15kN时,仿真结果如图5所示, 1)初始化神经网络控制器NNC和神经网络预 从图5中可以看出,系统超调量不大,有较好的 测模型NNI 快速性和鲁棒性, 2)在时刻k,根据式

第1期 张秀玲,等:RBF神经网络的板形预测控制 ·73· 18 [5]张秀玲.冷带轧机板形智能识别与智能控制研究[D]. 15 桊皇岛:燕山大学,2002. 12 ZHANG Xiuling.Research on intelligent control and recog- 9 nition of flatness for cold strip mill [D].Qinhuangdao: 6 Yanshan University,2002. 3 [6]连家创,刘宏民.板形板厚控制[M].北京:兵器工业出 0 版社,1996. 020486080 [7]张秀玲,刘宏民.神经网络模型参考自适应控制及其在 带材板形控制系统中的应用[J].机械工程学报,2001, 图5系统输出响应 37(9):83-87. Fig.5 The output response of system ZHANG Xiuling,LIU Hongmin.Neural network model ref- 5结束语 erence adaptive control and its application in the strip shape control system[J].Chinese Joumal of Mechanical Engi- 本文针对HC轧机液压弯辊系统中的非线性、 neering,2001,37(9):8387. 时变性、以及不确定性,提出了一种基于RBF神经 [8]陆冬娜,杨马英.基于RBF神经网络的非线性模型预测 网络的预测模型来预测液压弯辊控制系统,并和 控制[J].浙江工业大学学报,2007,35(2):123-126. RBF神经网络控制器相结合应用于板形的预测控 LU Dongna,YANG Maying.Nonlinear model predictive 制.控制结果表明利用神经网络较强的自适应性和 control based on RBF networks[J].Joural of Zhejiang U- 自学习能力,控制系统能获得很好的控制性能,并具 niversity of Technology,2007,35(2):123-126. 有较强的抗干扰能力,能实现鲁棒控制。 作者简介: 张秀玲,女,1968年生,教授、博 参考文献: 士,主要研究方向为神经网络智能控 制.获国家科技进步二等奖1项,省部 [1]宗晓萍,冯贺平.基于神经网络的时滞系统预测控制 级科技进步一等奖、二等奖各1项,发 [J].控制理论与应用,2005,24(12):68. ZONG Xiaoping,FENG heping.Neural network-based pre- 表学术论文60余篇 dictive control for time-delay systems[J].Control Theory and Application,2005,24(12):6-8. [2]HARTER F P,De CAMPOS VELHO H F.New approach to 陈丽杰,女,1982年生,硕士研究 生,主要研究方向为神经网络优化板形 applying neural network in nonlinear dynamic model[J]. Applied Mathematical Modelling,2008,32 (12):2621- 控制系统设计. 2633. [3]CHOI J N,OH S K,PEDRYCZ W.Identification of fuzzy models using a successive tuning method with a variant iden- tification ratio J].Fuzzy Sets and Systems,2008,159 逢宗朋,男,1983年生,硕士研究 (21):2873-2889. [4]邓继雄,李志舜,梁红.确定神经网络参数的新方法 生,主要研究方向为模糊神经网络优化 板形设计. [J].微处理机,2006,27(4):4849. DENG Jixiong,LI Zhishun,LIANG Hong.A new method of ascertaining radial basis function network parameter[J]. Microprocessors,2006,27(4):48-49