第4卷第6期 智能系统学报 Vol.4 No.6 2009年12月 CAAI Transactions on Intelligent Systems Dec.2009 doi:10.3969/i.issn.1673-4785.2009.06.006 面向生产系统的残次品主次成因的群体智能分析 杨东升13,康琦12,刘波,汪镭2,吴启迪2 (1.同济大学电子与信息工程学院上海201804:2.同济大学嵌入式系统与服务计算教育部重点实脸室上海 201804;3.上海经济和信息化委员会,上海200040) 摘要:残次品成因的主次分析与优化是生产质量控制的一个重要环节.以焊球回流工序为例,提出了一种基于群 体智能的优化计算理念的残次品主次成因智能分析方法,利用微粒群启发式信息来引导对大量生产数据的分析计 算,降低了计算复杂度.通过实际生产数据仿真验证了该方法的有效性. 关键词:群体智能;半导体制造;主次成因;智能分析 中图分类号:TP18文献标识码:A文章编号:16734785(2009)06050206 Swarm intelligence analysis of primary and secondary causes of defective products for manufacturing system YANG Dong-sheng'3,KANG Qi2,LIU Bo',WANG Lei.2,WU Qi-di12 (1.College of Electronics and Information Engineering,Tongji University,Shanghai 201804,China;2.Key Laboratory of Embedded System and Computer-service of Ministry of Education,Tongji University,Shanghai 201804,China;3.Shanghai Economic and Infor- mation Committee,Shanghai 200040,China) Abstract:Understanding and reducing both primary and secondary causes of defective products is an important part of quality control in semiconductor manufacturing.By applying a swarm intelligence optimization concept to the bump reflow process,the authors were able to formulate a novel analytical method for analyzing the primary and secondary causes of defective products.Their method used swarm heuristic information to reduce computational complexity when processing large amounts of production data.Numerical simulations based on actual production da- ta were performed to verify the proposed method.The results showed its validity. Keywords:swarm intelligence;semiconductor manufacturing;primary and secondary causes;intelligent analysis 在现代制造业中,产品质量管理与控制是企业 多产品或具有较多影响因素的问题,求解的难度和 生产过程的一个重要环节.通常,残次品的出现存在 复杂度将会大大增加。 着许多复杂的因素,且这些因素对残次品的形成具 群体智能12源于对自然界中蜜蜂、蚂蚁、大雁 有不同程度的影响.如何对这些因素进行分析,区分 等群居类生物社会行为的观察和模拟,是一种在自 主次要因素,以指导实际生产中的关键参数设置,优 然界生物群体活动所表现出的智能现象启发下提出 化质量控制策略,从而能够降低残次品率、提高产品 的人工智能模式,典型的群体智能实现模式包括蚁 质量和生产效率等显得非常重要.最初人们往往通群算法、微粒群算法等.群体智能算法较传统优化算 过先验经验或专家经验来决定其主要因素;目前大 法具有简单、并行、适用性强、实现简单等优点,它不 多采用统计分析来确定造成残次品成因的主次关系 要求问题连续可微,特别适用于具有高度可重入性、 等,寻找相应的解决方案.但上述方法需要对大量的 高度随机性、大规模、多目标、多约束等特征的各类 生产数据进行均值、方差等计算求解,特别是对于较 典型优化问题求解3),在诸如优化问题求解、电力 系统优化、网络及通讯、交通规划、机器人和生产优 收稿日期:2009-03-18. 基金项目:国家自然科学基金资助项目(70531020,70871091);教育 化等领域取得了较为成功的应用49,为寻找复杂 部科学研究重大资助项目(306023):国家自然科学基金委 问题的解决方案提供了快速可靠的理论基础。 主任基金专项资助项目(G0525002):同济大学青年优秀 人才培养行动计划资助项目(2009KJ028). 本文将群体智能的优化计算理念引人半导体生 通信作者:康琦.E-mail:qkang(@tongji.edu.cn 产中的质量控制优化问题求解,以典型生产工

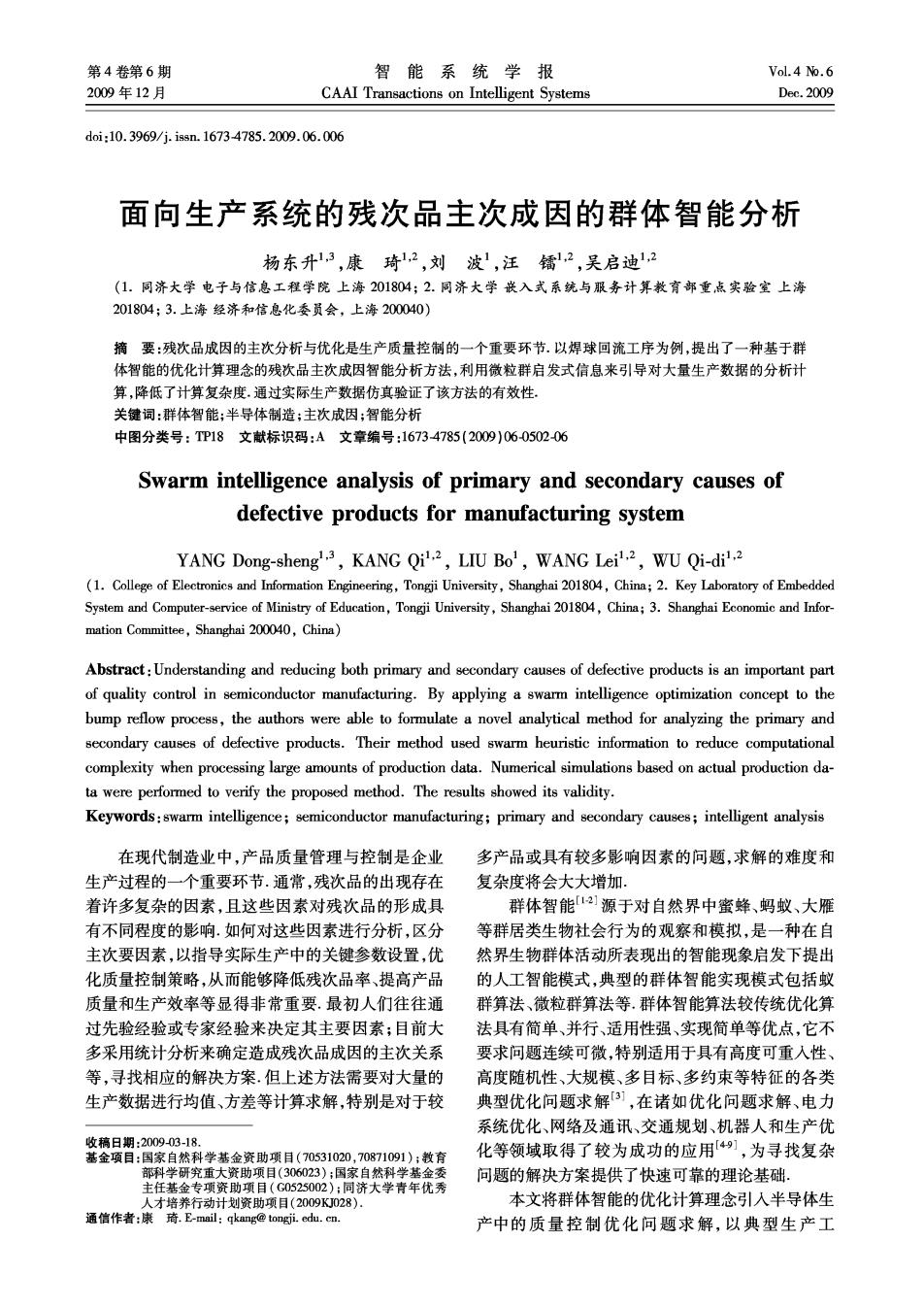

第6期 杨东升,等:面向生产系统的残次品主次成因的群体智能分析 ·503· 序—焊球回流的残次品主次成因分析为例,提出 使焊球形状形成规则的半球形,以利于硅片和基片 一种不同于传统采用统计分析方法的智能计算分析 在封装工序时形成可靠链接, 模式,利用群体智能的启发信息来引导对大量生产 在焊球回流工序中,形成残次品及影响残次品 数据的分析计算,降低计算复杂度, 率的主要因素通常包括:硅片在还原炉的位置(p0 sition),氢气还原去氧时间(dwell time)以及氢气流 1焊球回流残次品主次成因分析问题 量(H2ow)等.将首先结合具体的生产数据实例进 定义与描述 行问题的定义和描述,相应数据如图1所示.不同参 数组的参数不同,即position、Hlow和dwell time不 焊球回流(bump reflow)是半导体生产过程中 同(这些是输入参数),而bin15+bin46%是输出结 的一道典型工序,它将芯片反面那些肉眼难见的一 果,代表某种残次品率.例如:legl(dwell time= 个个蘑菇状的小焊点通过氢氧高温反应加工成一个 889.4s,H2flow=3.5),再考虑到position(bottom 个饱满的圆形焊点.焊球回流的目的是在一定的温 or top),共有8组不同输入参数, 度曲线和氢气浓度下把焊球表面的氧化物还原,并 Variability Chart for bin15+bin46% 0.011 0.010- Legl 0.009- ●Leg2 。0.008 ■Leg3 Leg4 ★Leg5 ●Leg6 ■Leg7 50.003 童leg8 0.002 Leg9 0.001 0.000 -0.001 Hot Top Bot Bot Bot Top Bot Top Bot Top Bot Top Bot Position 889.410531217.7889.410531217.7889.410531217.7 Dwell time 3.5 6.5 H,f且nw 图1实际生产线中的焊球回流实验数据 Fig.1 The experimental data of bump reflow in actual production line 为了进行问题的描述,结合图1中的数据给出 △RBin1%:= △Bin% 以下定义: △Pos' 定义1残次品成因,包含3个主要因素: △Bin% △RBin,%:= 1)硅片在还原炉的位置(position): △H2f1ow' (1) Pos:=(Top,Bottom); △RBin3%:= △Bin% △Dtime 2)氢气流量(H2low): 本实验的目标是分析3种主要的残次品成因对残次 H2flow:=(3.5,5,6.5); 品率Binl5+Bin46%的影响,并按照影响的大小给 3)氢气还原去氧时间(dwell time): 出主次排序S.由于问题的目标是找到对残次品率 Dime:=(889.4,1053,1217.7). 影响最大的因素,因此需要考虑残次品率相对于各 定义2残次品率Binl5+Bin46%,其中 Binl5+Bin46仅代表一种残次品的代号,用Bin% 成因变化值的变化量,即△RBin,%:=△Bin% △Pos 来表示.表中,对应每一个固定的残次品成因设置, 对应有多个Bi%值,这表明对每一次设置,分别做 ARbin,%:=ABag和△RBin,%:=ADtime,其 △H2flow 了多次试验 中值越大的因素,表明其对残次品率影响越大.对于 定义3相对于3种关键成因的残次品变化率 主次排序SI,给出如下说明,例如SI=H1ow> Dtime>Pos表示残次品成因的主次顺序为硅片在还 △RBin%:=(△RBin1%,△RBin2%,△RBin3%)

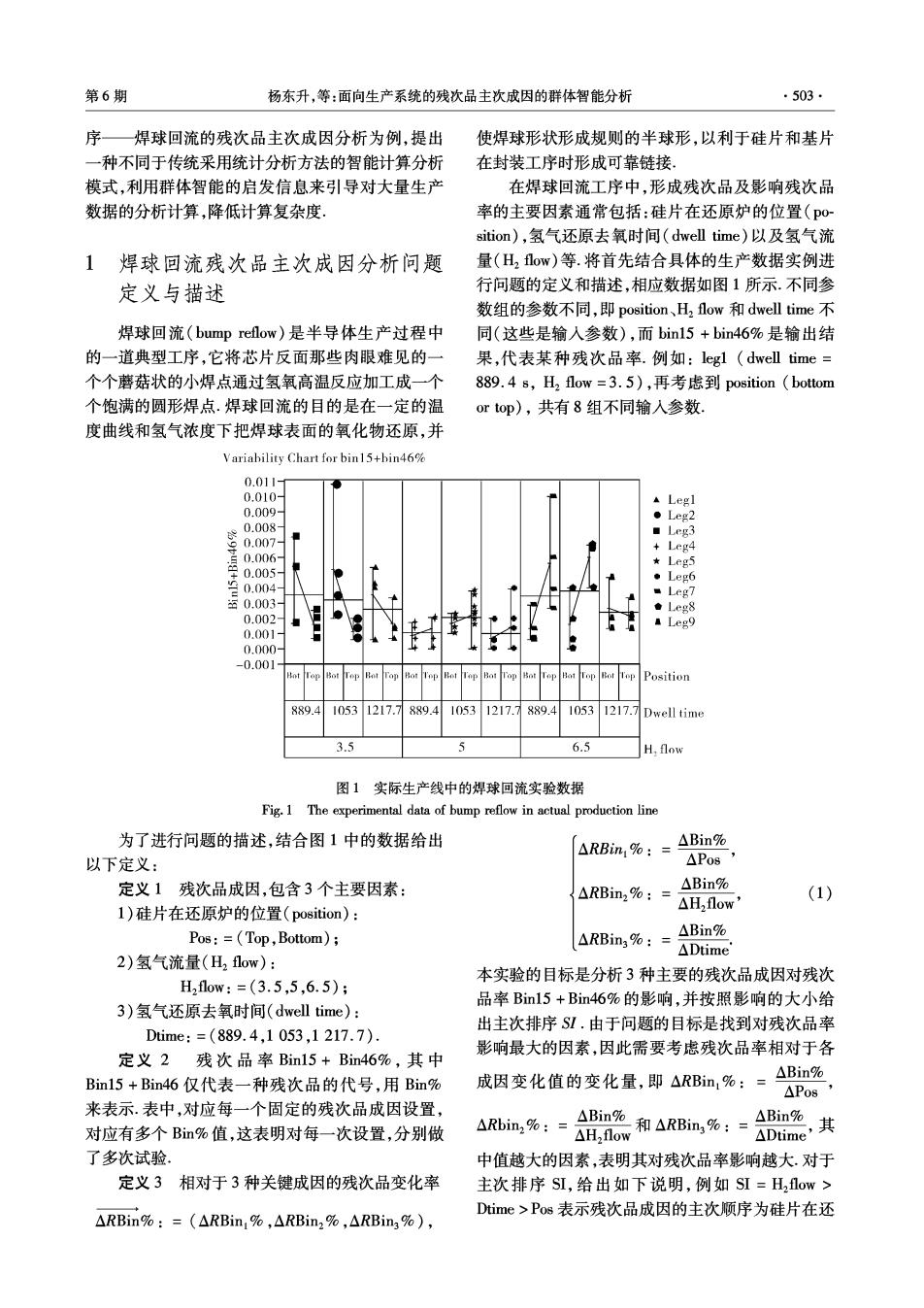

·504 智能系统学报 第4卷 原炉的位置(Position)对残次品影响最大,氢气流量 一化处理,将Pos=(1,0)中的值在实际比较运算中 (H2low)次之,氢气还原去氧时间(dwell time)影响 分别乘以0.5处理. 最小. 在焊球回流实验中,给定硅片在还原炉的位置 为了比较各因素变化对残次品的影响,需要对 氢气流量和氢气还原去氧时间,就会得到一个相应 各关键成因进行归范化描述.按照数量大小将各因 的残次品率Binl5+Bin46%.在实数域内用统一的 素转化为[0,1]中的实数值,即最大值和最小值分 标准进行规范化表达之后,将得到新的数据表.这 别对应于1和0,中间的数值按照相应的比例计算 里,仅给出一个描述示例: 得到(0,1)的一个实数.对于硅片在还原炉的位置, If Pos =1,H2flow =0,Dtime =0.5,then 有2个取值,分别用实数1,0来表示,即Pos=(1, Bim=0.00204499 or Bin=0.00134409, 0).氢气流量有3个取值3.5、5、6.5,按照上述归一 0rBin=0.00066667. (2) 化的方法可以分别表示为0、0.5、1,即H2ow=(0, 在该方法中,给定残次品成因参数配置下若干 0.5,1).氢气还原去氧时间有3个取值889.4、 数据输出,每次对应的残次品率Binl5+Bin46%将 1053、1217.7,分别表示为整数0、0.5、1,即 从可行域中随机取值. Dtime=(0,0.5,1).由于硅片在还原炉的位置Pos= 基于以上说明,焊球回流残次品主次成因群体 (1,0),其变化量最小单位为1;而其他2个因素的 智能分析框图如图2所示。 变化量最小单位为0.5,为了便于比较,将其进行统 产品输入 徒片在还原炉的 位置position 参 数输 氢气流最 实验装置 输出 H,flow (焊球回流工艺 实验数据表 氢气还原上氧时 问dwell time 产品输出 输入参数(残次品成因)的统一化 问题空间及可行空间定义 微粒群计算模式设计及输码 根据统·化规则转换 得到实验数据表 针对问题求解的微粒群寸优 按照定义的规则进行搜索 (迭代计算) 相对Pos的残次 相对H.flow的 相对Dimc的 对残次品3种成 器变化率排名 残次品变化率 残次品变化 因影响大小比 前50%微粒进行 排名前50%微 率排名前50% 较排序,得到 加权求和 粒进行加权 微粒进行加 相应的主次关系 求和 权求和 图2焊球回流残次品主次成因群体智能分析框图 Fig.2 Swarm intelligence analysis diagram of primary and secondary causes

第6期 杨东升,等:面向生产系统的残次品主次成因的群体智能分析 ·505· 率最大),而对于其他各维,它不一定是最优微粒 2 焊球回流残次品主次成因群体智能 由于本实验的目标是寻找对残次品率输出影响最大 分析算法 的生成因素,因此,残次品成因变化率各维的数值应 该是越大越好 在图2给出的焊球回流残次品主次成因群体智 5)通过对每个微粒的三维空间信息计算之后, 能分析的基本框架下,对残次品主次成因群体智能 分别在每一维空间中,对所有微粒对应的残次品成 分析算法进行描述: 因变化率按照由大到小的顺序排列,数值最大者对 1)根据实际的求解问题和数据进行建模,并根据 应的微粒即为最优微粒,其位置分别表示为gb1、 问题描述来设计微粒群计算寻优模式.微粒群需要对 gb2、gb3·记录相应的数值即最优微粒变化,用以微 各残次品成因参数设置进行相关信息的计算,因此, 粒速度更新时调用. 群体的寻优模式为连续空间内离散点上的搜索, 6)在对微粒群计算评价之后,按照最优位置的 2)根据实际求解问题进行微粒群计算映射.定 启示信息对微粒进行移动更新.微粒的速度和位置 义微粒的位置x=(x1,x2,3)表示残次品成因设置, 更新规则分别定义如下: 分别对应于硅片在还原炉的位置、氢气流量和氢气 ,a(t+1)=w,d(t)+cr1,d(p,a(t)- 还原去氧时间.微粒在由3种主要的残次品成因构 x,a(t))+c2r2,a(g6(t)-x,a(t)), 成的三维联系空间中飞行(可行离散点之间的跳 d=1,2,3, (3) 跃).微粒的速度v=(,2,3)表示相应的各残次 ,d(t+1)=Set(x.a(t)+.d(t+1)), 品成因的变化率,定义微粒群运动的三维空间2: d=1,2,3 (4) (X,Y,Z).因此有由上面的问题描述可以得到微粒 式中:St(·)为有效点设置运算,将实际值设置到 群的可行空间D:(,卫,Z),x={0,1}CX,={0, 与此值最接近的有效点上 0.5,1cY,Z={00.5,1}cZ. 微粒的位置还受以下约束: 3)进行算法参数的初始化,微粒群的初始化, x,1(t+1)= 1,迁x.(t+1)>1: 并设定微粒的初速度(对应于初始位置的变化量). l0,ifx.(t+1)1; x,3)∈2;然后对每个微粒随机施加一个初始激励, -1,ifx2-3(t+1)<-1. 让其在可行空间内产生一个位置的初始变化量 (5) △r=(△0.1,△x0,2,△x0,3,),即初速度=(△1, 7)微粒群位置更新后,相对前面的位置就产生 t0,2,t0,3). 一个变化量,按照上述同样的方法计算得到相应的 4)根据初始的位置移动,对微粒群进行计算和 残次品率的变化输出△Bm,%.重复以上操作,直到 评价.根据在实数域内进行统一转换之后的输入输 达到设定的最大迭代次数Iterm为止, 出规则,对应于微粒的初始位置,就会产生一个相 8)对最后一次迭代所有微粒对应的残次品率 应的残次品率输出B,%.并且,位置的变化△x。导 变化输出△RBin%:=(△RBin1%,△RBin2%, 致相应的残次品率的变化输出△Bin%,以上过程 △RBi3%,)在每一维分别进行从大到小排序,对排 就是对转换后的数据表进行查表的过程.然后,再根 名前50%的微粒进行加权求和得到残次品相对变 据各成因的残次品变化率定义△RBn%:= 化率总输出: (△RBin1%,△RBin2%,△RBin3%),△RBin1%:= △TBin%:=(△TBin1%,△TBin2%,△TBin3%), △Bin% ,ARBing,%:=△Bin%,△RBin,%:=△Bn% (6) △x1 △x2 △x3 N/ 分别进行计算 △TBina%= ∑(Ka·ARBin,a%)= 对微粒的评价是在每一维空间中独立进行的. 例如,对于某一个微粒,在第一维空间中,它可能是 ∑(K4.△Bin%),d=1,2,3. △x (7) 整个群体的最优微粒(相对于该成因的残次品变化 式中:K.4为第d个因素对应的相应排名位置微粒对

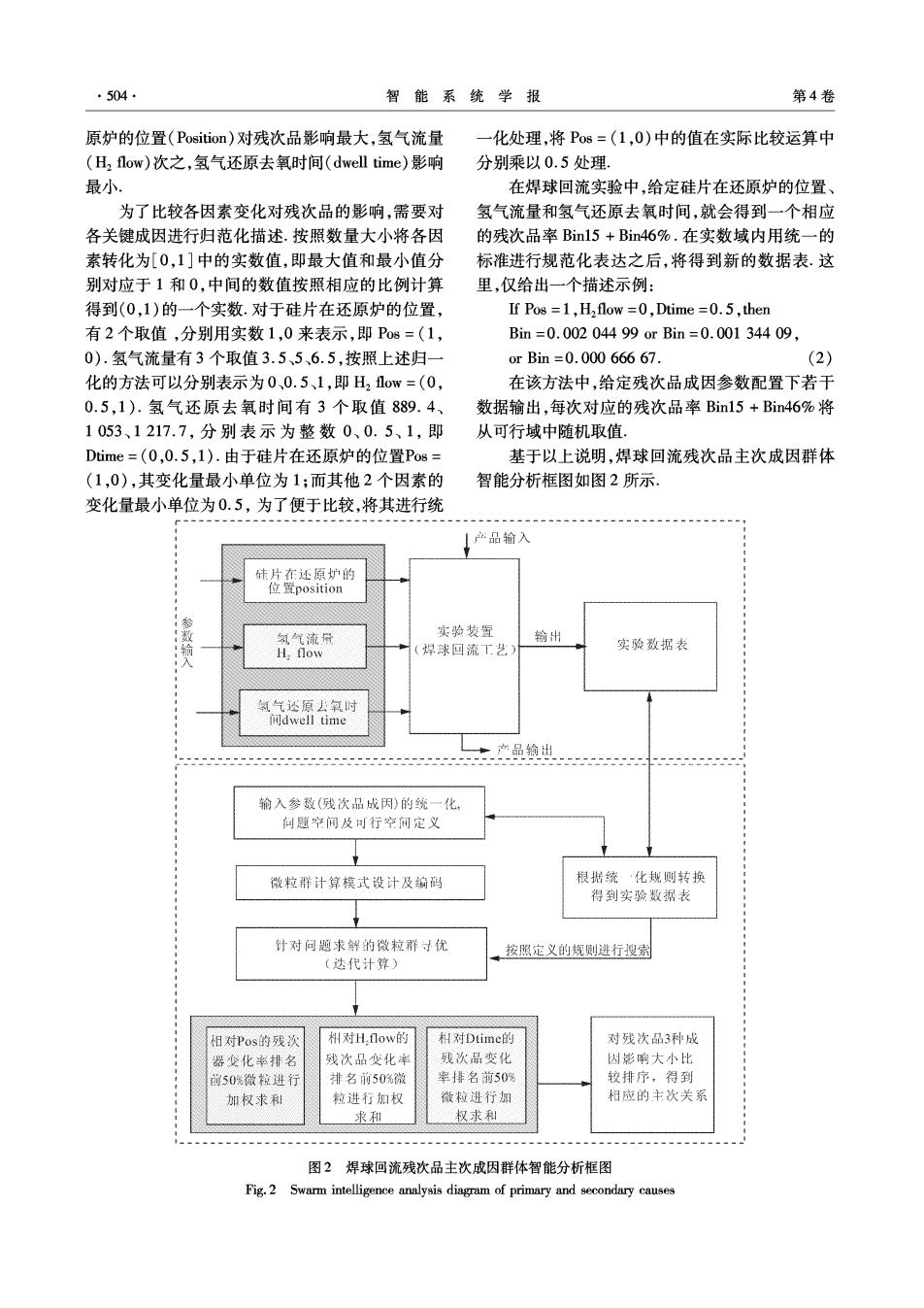

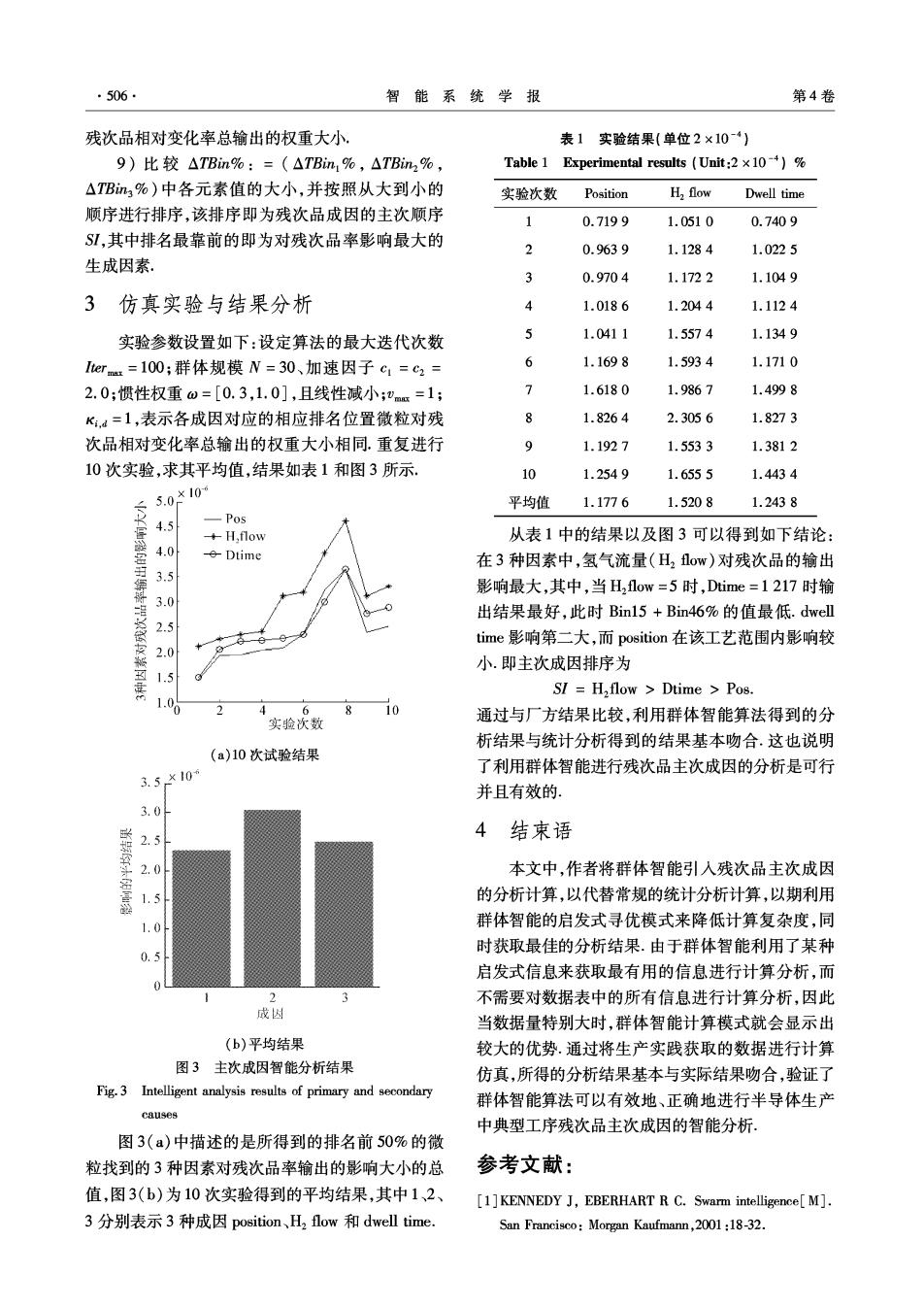

·506 智能系统学报 第4卷 残次品相对变化率总输出的权重大小。 表1实验结果(单位2×104) 9)比较△TBin%:=(△TBin1%,△TBin2%, Table 1 Experimental results Unit:2 x10)% △TBm%)中各元素值的大小,并按照从大到小的 实验次数 Position H,flow Dwell time 顺序进行排序,该排序即为残次品成因的主次顺序 1 0.7199 1.0510 0.7409 S1,其中排名最靠前的即为对残次品率影响最大的 2 0.9639 1.1284 1.0225 生成因素 3 0.9704 1.1722 1.1049 3仿真实验与结果分析 4 1.0186 1.2044 1.1124 实验参数设置如下:设定算法的最大迭代次数 5 1.0411 1.5574 1.1349 Ier=100;群体规模N=30、加速因子c1=c2= 6 1.1698 1.5934 1.1710 2.0;惯性权重w=[0.3,1.0],且线性减小;mm=1; 7 1.6180 1.9867 1.4998 k,d=1,表示各成因对应的相应排名位置微粒对残 8 1.8264 2.3056 1.8273 次品相对变化率总输出的权重大小相同.重复进行 9 1.1927 1.5533 1.3812 10次实验,求其平均值,结果如表1和图3所示. 10 1.2549 1.6555 1.4434 5.0*10 平均值 1.1776 1.5208 1.2438 4.5 -Pos +-H,flow 从表1中的结果以及图3可以得到如下结论: 4.0 -e-Dtime 在3种因素中,氢气流量(H2ow)对残次品的输出 3.5 影响最大,其中,当H2low=5时,Dime=1217时输 3.0 出结果最好,此时Binl5+Bim46%的值最低.dwel 2.5 time影响第二大,而position在该工艺范围内影响较 2.0 小.即主次成因排序为 1.5 SI H,flow Dtime Pos. 1.00 10 实验次数 通过与厂方结果比较,利用群体智能算法得到的分 析结果与统计分析得到的结果基本吻合.这也说明 (a)10次试验结果 了利用群体智能进行残次品主次成因的分析是可行 3.5×106 并且有效的 3.0 4结束语 2.5 2.0 本文中,作者将群体智能引入残次品主次成因 1.5 的分析计算,以代替常规的统计分析计算,以期利用 群体智能的启发式寻优模式来降低计算复杂度,同 时获取最佳的分析结果.由于群体智能利用了某种 0.5 启发式信息来获取最有用的信息进行计算分析,而 2 不需要对数据表中的所有信息进行计算分析,因此 成因 当数据量特别大时,群体智能计算模式就会显示出 (b)平均结果 较大的优势.通过将生产实践获取的数据进行计算 图3主次成因智能分析结果 仿真,所得的分析结果基本与实际结果吻合,验证了 Fig.3 Intelligent analysis results of primary and secondary 群体智能算法可以有效地、正确地进行半导体生产 causes 中典型工序残次品主次成因的智能分析. 图3(a)中描述的是所得到的排名前50%的微 粒找到的3种因素对残次品率输出的影响大小的总 参考文献: 值,图3(b)为10次实验得到的平均结果,其中1、2、 [1]KENNEDY J,EBERHART R C.Swarm intelligence[M] 3分别表示3种成因position、H2flow和dwell time. San Francisco:Morgan Kaufmann,2001:18-32

第6期 杨东升,等:面向生产系统的残次品主次成因的群体智能分析 ·507· [2]REYNOLDS C.Flocks,herds,and schools:a distributed [9]LIU B,WANG L,JIN Y H.An effective PSO-based behavioral model J].Computer Graphics,1987,21(4): memetic algorithm for flow shop scheduling [J].IEEE 25-34. Transactions on Systems,Man,and Cybernetics-B,2007, [3]吴启迪,汪镭.群体智能计算模式及应用[M].南京: 37(1):18-27. 江苏教育出版社,2006:28-34. 作者简介: [4]CARLOS A C,GREGORIO T P,MAXIMINO S L.Han 杨东升,男,1973年生,高级信息技 dling multiple objectives with particle swarm optimization 术主管(S0),博士研究生,主要研究方 [J].IEEE Trans on Evolutionary Computation,2004,8 向为信息安全和群体智能等.主持信息 (3):256-279. 安全相关项目多项,并获上海市科技进 [5]YOSHIDA H,KAWATA K,FUKUYAMA Y.A particle 步一等奖一项.发表学术论文7篇。 swarm optimization for reactive power and voltage control considering voltage security assessment[J].IEEE Transac- tion on Power Systems,2000,15(4):1232-1240. 康琦,男,1980年生,博士,讲师, [6]SIM K M,SUN Wenghong.Ant colony optimization for rou- EEE会员,EEE CIS GOLD委员,中国 ting and load-balancing:survey and new directions[J. 自动化学会和中国人工智能学会会员. IEEE Transactions on Systems,Man,and Cybernetics,Part 主要研究方向为计算智能和智能控制 A:Systems and Humans,2003,33(5):560-572. 等.出版著作1部,发表学术论文20余 [7]ZHANG Z X,LU C W.Application of the improved particle 篇。 swarm optimizer to vehicle routing and scheduling problems [C]//IEEE Int Conf on Grey Syst Intell Services.Nanjing, China,2007:150-152. 刘波,男,1979年生,工程师,博 [8]GERASIMOS G.Multi-robot motion planning using swarm 士研究生,主要研究方向为系统动力 intelligence[J].International Journal of Advanced Robotic 学、物流与供应链管理等」 Systems,2008,5(2):139-144. 第29届中国控制会议 The 29th Chinese Control Conference 由中国自动化学会控制理论专业委员会组织召开的中国控制会议,现已成为有关控制理论与技术的国际性 学术年会.大会采用会前讲座、大会报告、专题研讨会、分组报告与张贴论文等形式进行学术交流.自2005年起会 议论文集由ISTP收录,2006年起会议论文集进入IEEE CPP(Conference Publications Program),2O07年起会议论文 集由EI收录.第29届中国控制会议由北京理工大学承办,将于2010年7月在北京举行.我们热忱欢迎海内外广 大同仁踊跃投稿参加本届大会,共同交流学术成果 征文范围及要求: 1.论文采用网上投稿,请登陆htp://cce.amss.ac.cn/pms/了解具体事宜并投稿. 2.拟组织邀请组的组织者,请提供1000字的组织建议书及该组全部拟邀请论文的摘要,并请登陆htp:/ ccc.amss.ac.cn/pms/了解邀请组论文投稿的具体事宜.同一邀请组的论文的主体应鲜明、集中,邀请组由6篇论 文组成 3.大会设立关肇直优秀论文奖及张贴论文奖,申请办法和条例请查看控制理论专业委员会网页htp:/cct. amss.ac.cn/或会议网页http://ccc.amss.ac.cn/