第九章精馏 9.1教学基本要求:(14学时) 概述蒸馏操作的目的、原理及实施方法。 双组分溶液的汽液相平衡理想溶液的汽液相平衡及泡、露点计算:相对挥发度:平衡 蒸馏与简单蒸馏。 洁榴精榴原理:恒摩尔流,理论板和板效率:控制体物料衡算和操作线方程 双组分桔馏的设计型计理论板数的逐板计算法:用图解法分析精馏过程的方法:加 料热状态和q线方程:全回流和最少理论板数,最小回流比:回流比的选择 双组分精馏的操作型问题讨论分离能力和物料衡算对精馏操作的制约和调节:灵敏板 的概念。 间歇精馏间数精馏过程的特点及应用场合 9.2基本概念: 燕馏的目的及基本依据蒸馏的目的是分离液体混合物,它的基本依据(原理)是液体中 名组分挥发度的不同。 主要操作费用塔釜的加热和塔顶的冷却。 双组份汽液平衡自由度自由度为2(P一定,t~x或y:t一定,P~x或y):P一定后 自由度为1 泡点泡点指液相混合物加热至出现第一个汽泡时的温度。 露点露点指气相混合物冷却至出现第一个液滴时的温度。 非理想物系汽液相平衡关系偏高拉乌尔定律的成为非理想物系。 总压对相对挥发度的影响压力降低,相对挥发度增加。 平衡蒸馏 连续过程且一级平衡 简单蒸 间歇过程且瞬时一级平衡。 连续精馏 连续过程且多级平衡。 间歇精馏时变过程且多级平衡。 特殊精馏恒沸精馏、萃取精馏等加第三组分改变α 实现精馏的必要条件回流液的逐板下降和蒸汽逐板上升,实现汽液传质、高度分离 理论板 开该板的 汽液两相 到相 平衡的理想化塔板 板效率 经过 一块塔板之后的实际增浓与理想增浓之比。 恒摩尔流假设及主要条件在没有加料、出料的情况下,塔段内的汽相或液相摩尔流率 各自不变。组分摩尔汽化热相近,热损失不计,显热差不计。 加料热状态参数q值的含义及取值范围 一摩尔加料加热至饱和汽体所需热量与摩尔 汽化潜热之比,表明加料热状态。取值范围 q<0过热蒸汽,q=0饱和蒸汽,0<q<1汽液混 和物,=1饱和液体 q》1冷液 建立操作线的依据塔段物料衡算。 操作线为直线的条件液汽比为常数(恒摩尔流)。 最优加料位置在该位置加料,使每一块理论板的提浓度达到最大。 挟点恒浓区的特征汽液两相浓度在恒浓区几乎平不变。 芬斯克方程求取全回流条件下,塔顶塔低浓度达到要求时的最少理论板数 最小回流比达到指定分离要求所需理论板数为无穷多时的回流比,是设计型计算特有 的问题

88 第九章 精馏 9.1 教学基本要求:(14 学时) 概述 蒸馏操作的目的、原理及实施方法。 双组分溶液的汽液相平衡 理想溶液的汽液相平衡及泡、露点计算;相对挥发度;平衡 蒸馏与简单蒸馏。 精馏 精馏原理;恒摩尔流,理论板和板效率;控制体物料衡算和操作线方程。 双组分精馏的设计型计算 理论板数的逐板计算法;用图解法分析精馏过程的方法;加 料热状态和 q 线方程;全回流和最少理论板数,最小回流比;回流比的选择。 双组分精馏的操作型问题讨论 分离能力和物料衡算对精馏操作的制约和调节;灵敏板 的概念。 间歇精馏 间歇精馏过程的特点及应用场合。 9.2 基本概念: 蒸馏的目的及基本依据 蒸馏的目的是分离液体混合物,它的基本依据(原理)是液体中 各组分挥发度的不同。 主要操作费用 塔釜的加热和塔顶的冷却。 双组份汽液平衡自由度 自由度为 2(P 一定,t~x 或 y;t 一定,P~x 或 y);P 一定后, 自由度为 1。 泡点 泡点指液相混合物加热至出现第一个汽泡时的温度。 露点 露点指气相混合物冷却至出现第一个液滴时的温度。 非理想物系 汽液相平衡关系偏离拉乌尔定律的成为非理想物系。 总压对相对挥发度的影响 压力降低,相对挥发度增加。 平衡蒸馏 连续过程且一级平衡。 简单蒸馏 间歇过程且瞬时一级平衡。 连续精馏 连续过程且多级平衡。 间歇精馏 时变过程且多级平衡。 特殊精馏 恒沸精馏、萃取精馏等加第三组分改变α。 实现精馏的必要条件 回流液的逐板下降和蒸汽逐板上升,实现汽液传质、高度分离。 理论板 离开该板的汽液两相达到相平衡的理想化塔板。 板效率 经过一块塔板之后的实际增浓与理想增浓之比。 恒摩尔流假设及主要条件 在没有加料、出料的情况下,塔段内的汽相或液相摩尔流率 各自不变。组分摩尔汽化热相近,热损失不计,显热差不计。 加料热状态参数 q 值的含义及取值范围 一摩尔加料加热至饱和汽体所需热量与摩尔 汽化潜热之比,表明加料热状态。取值范围:q1 冷液。 建立操作线的依据 塔段物料衡算。 操作线为直线的条件 液汽比为常数(恒摩尔流)。 最优加料位置 在该位置加料,使每一块理论板的提浓度达到最大。 挟点恒浓区的特征 汽液两相浓度在恒浓区几乎不变。 芬斯克方程 求取全回流条件下,塔顶塔低浓度达到要求时的最少理论板数。 最小回流比 达到指定分离要求所需理论板数为无穷多时的回流比,是设计型计算特有 的问题

最适宜回流比使设备费、操作费之和最小的回流比。 灵敏板塔板温度对外界干扰反映最灵敏的塔板,用于预示塔顶产品浓度变化 间歌精馏的特点 操作灵活 ,适用于小批量物料分 恒沸精馏与苯取精馏的主要异同点相同点:都加入第三组份改变相对挥发度:区别: ①前者生成新的最低恒沸物,加入组分从塔顶出:后者不形成新恒沸物,加入组分从塔底出。 ②操作方式前者可间歇,较方便。③前者消耗热量在汽化潜热,后者在显热。 多组分精馏流程方案进择选择多组分精馏的流程方案需考虑①经济上优化:②物性: ③产品纯度 关健组分对分离起控制作用的两个组分为关键组分,挥发度大的为轻关键组分:挥发 度小的为重关键组分。 清晰分割法清晰分割法假定轻组分在塔底的浓度为零,重组分在塔顶的浓度为零。 全回流近似法全回流近似法假定塔顶、塔底的浓度分布与全回流时相近。 9.3基本内容: 一、概述 1.蒸馏的目的 分离液体混合物 2。基本依据(原理) 液体中各组分挥发度的不同。 3。精馏操作的经济性 操作费用:加热沸腾、冷却冷凝。沸腾和冷凝的温度与操作压强有关。如空气分离,采 用加压精馏。如高沸点物质、热敏物质分离,采用真空精馏,降低温度。 二、双组分溶液的汽液相平衡 1.理想物系汽液相平衡 根据物理化学知识,双组份汽液平衡的自由度为 F=N-d+2=2-2+2=2 式中N为组分数,中为相数。F=2,当P,1一定,组成x、y就定了。在一定总压下 x有 对应关系。 单组分的饱和蒸汽压通常可用安托因方程计算 Inp =4-1+C B 9-1 理想物系服从拉乌尔定律P4=xP和PB=xP,用归一条件x+xB=1可导出 P-P)=f(P.t) x4=p0-P0 9-2 道尔顿分压定律 ==0x 9-3 p

89 最适宜回流比 使设备费、操作费之和最小的回流比。 灵敏板 塔板温度对外界干扰反映最灵敏的塔板,用于预示塔顶产品浓度变化。 间歇精馏的特点 操作灵活、适用于小批量物料分离。 恒沸精馏与萃取精馏的主要异同点 相同点:都加入第三组份改变相对挥发度;区别: ①前者生成新的最低恒沸物,加入组分从塔顶出;后者不形成新恒沸物,加入组分从塔底出。 ②操作方式前者可间歇,较方便。③前者消耗热量在汽化潜热,后者在显热。 多组分精馏流程方案选择 选择多组分精馏的流程方案需考虑①经济上优化;②物性; ③产品纯度。 关键组分 对分离起控制作用的两个组分为关键组分,挥发度大的为轻关键组分;挥发 度小的为重关键组分。 清晰分割法 清晰分割法假定轻组分在塔底的浓度为零,重组分在塔顶的浓度为零。 全回流近似法 全回流近似法假定塔顶、塔底的浓度分布与全回流时相近。 9.3 基本内容: 一、概述 1.蒸馏的目的 分离液体混合物。 2.基本依据(原理) 液体中各组分挥发度的不同。 3.精馏操作的经济性 操作费用:加热沸腾、冷却冷凝。沸腾和冷凝的温度与操作压强有关。如空气分离,采 用加压精馏。如高沸点物质、热敏物质分离,采用真空精馏,降低温度。 二、双组分溶液的汽液相平衡 1.理想物系汽液相平衡 根据物理化学知识,双组份汽液平衡的自由度为 F = N −φ + 2 = 2 − 2 + 2 = 2 式中 N 为组分数,φ为相数。 F = 2 ,当 P,t 一定,组成 x、y 就定了。在一定总压下, x~t 有一一对应关系。 单组分的饱和蒸汽压通常可用安托因方程计算 t C B P A + = − 0 ln 9-1 理想物系服从拉乌尔定律 0 A APA p = x 和 0 B BPB p = x ,用归一条件 + =1 A B x x 可导出 ( , ) ( ) ( ) ( ) 0 0 0 f P t P t P t P P t x A B B A = − − = 9-2 道尔顿分压定律 A A A A x P P t P p y ( ) 0 = = 9-3

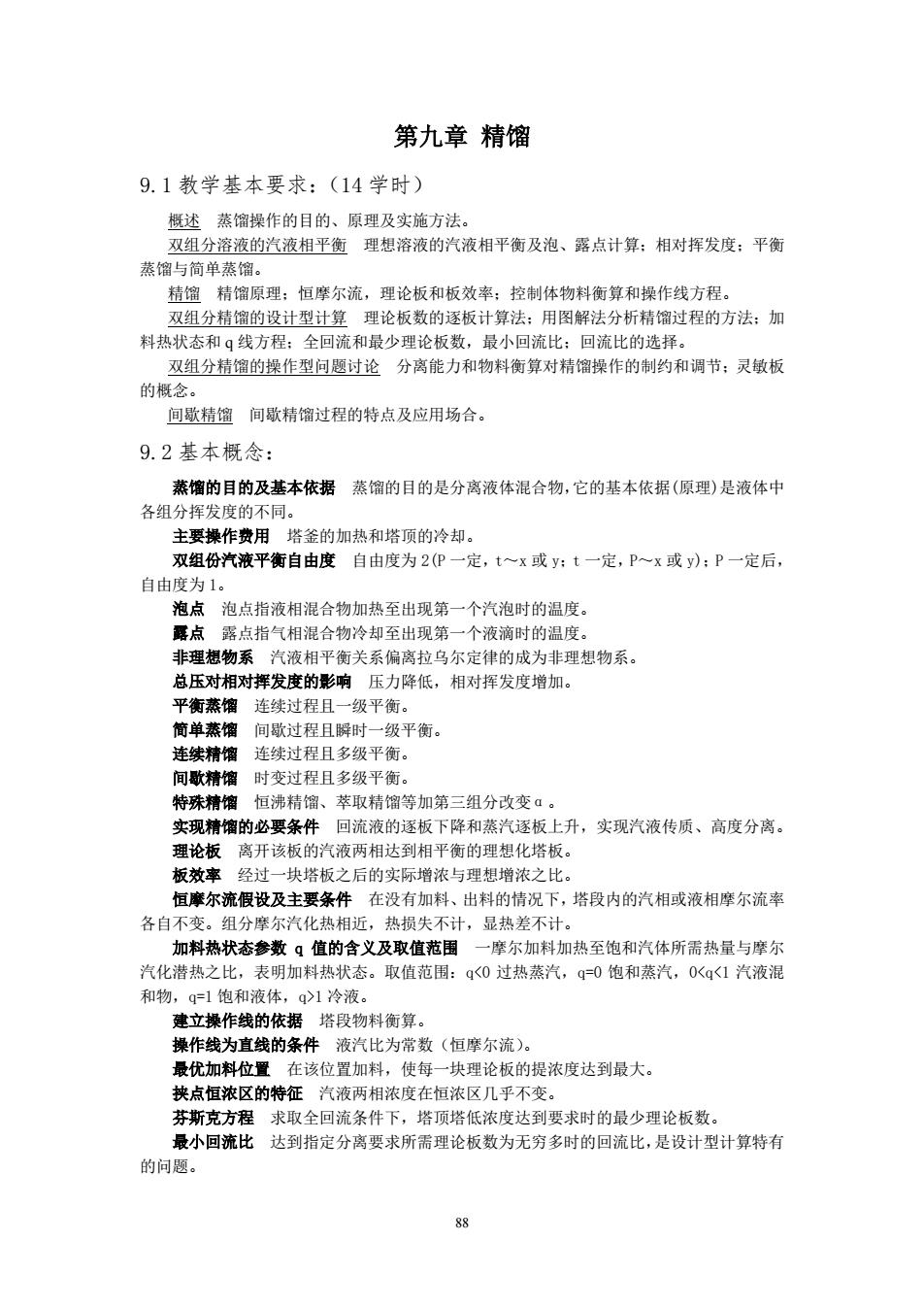

①泡点线(液相线) P-P(t) xp0-P0 9-4 ②露点线(汽相线) y) PP(t)-P(t) ③y~x的近似表达式 相平衡方程 y=+(a-1)x 9-6 式中a为相对挥发度。对于理想物系,有a= P =)。在操作温度范围(纯A、纯B沸 点)内,若a变化不大,可取a=a,+,).显然,a=1时,y=x,不能进行分离. 操作压强对相对挥发度有影响,压强增加,相对挥发度减小。 2.泡点计算: 已知:P,x。求:1地y。可按图9.1a的顺序进行 设温度t 设温度1 由安托因方程求P,P 由安托因方程求P,P f(O)=J+Ji=D(PRx+P(1-x) 0=+P前+3 )2香>,4 ft)L,t个 是 别 结束 结束 a泡点计算 b露点计算 图9.1泡露点计算 3.露点计算 己知:P,y。求:1地x。可按图9.1b的顺序进行。 三、平衡蒸馏与简单蒸馏 F 1.平衡蒸馏(闪蒸) ①物料衡算F=D+W Fx=Dy+Wx 定g-所-g,D-0-g 图9.2平衡蒸馏

90 ①泡点线(液相线) ( ) ( ) ( ) 0 0 0 P t P t P P t x A B B A − − = 9-4 ②露点线(汽相线) ( ) ( ) ( ) 0 0 0 0 P t P t P P t P P y A B A B A − − = 9-5 ③ y ~ x 的近似表达式 相平衡方程 x x y 1+ (α −1) α = 9-6 式中α 为相对挥发度。对于理想物系,有 ( ) 0 0 f t P P B A α = = 。在操作温度范围(纯 A、纯 B 沸 点)内,若α 变化不大,可取 ( ) 2 1 α = α1 + α2 。显然,α =1时, y = x ,不能进行分离。 操作压强对相对挥发度有影响,压强增加,相对挥发度减小。 2.泡点计算: 已知: P, x 。求:t泡, y 。可按图 9.1a 的顺序进行 图 9.1 泡露点计算 3.露点计算 已知: P, y 。求:t泡, x 。可按图 9.1b 的顺序进行。 三、平衡蒸馏与简单蒸馏 1.平衡蒸馏(闪蒸) ①物料衡算 F = D +W Fx Dy Wx f = + 定义 F W q = ,所以W = qF , D = (1− q)F 图 9.2 平衡蒸馏

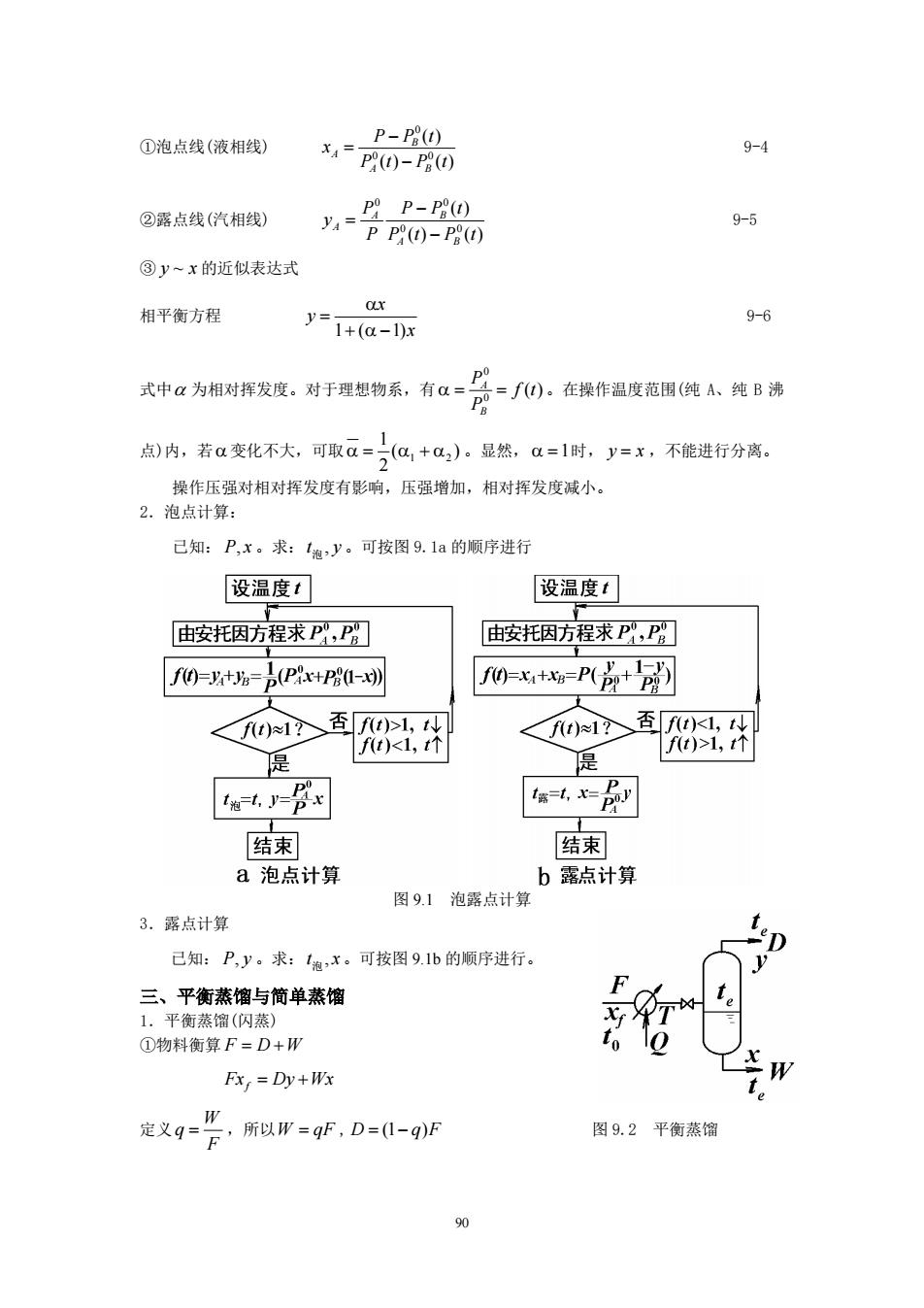

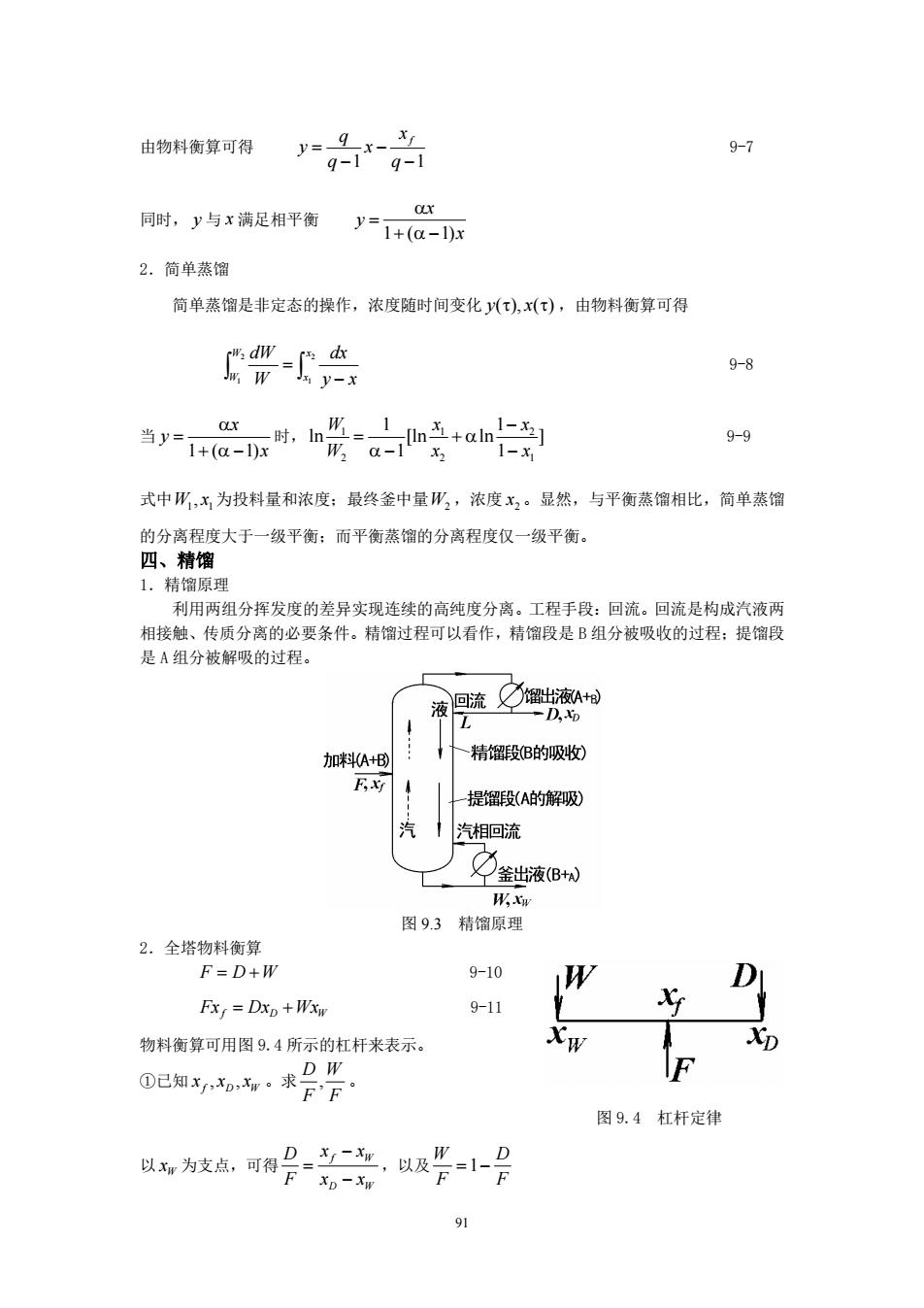

由物料衡算可得 9-7 同时,y与x满足相平衡 y=1+(@-10x 2.简单蒸馏 简单蒸馏是非定态的操作,浓度随时间变化(),x(),由物料衡算可得 斯八★ 9-8 W 9-9 式中W,x为投料量和浓度:最终釜中量W,浓度x2。显然,与平衡蒸馏相比,简单蒸馏 的分离程度大于一级平衡:而平衡蒸馏的分离程度仅一级平衡。 四、精馏 1.精馏原理 利用两组分挥发度的差异实现连续的高纯度分离。工程手段:回流。回流是构成汽液两 相接触、传质分离的必要条件。精馏过程可以看作,精馏段是B组分被吸收的过程:提馏段 是A组分被解吸的过程。 加咪A+8 ~精馏段B的吸收) F 提W段A的解吸) 汽 汽相回流 W.xw 图9.3精馏原理 2.全塔物料衡算 F=D+W 9-10 W Fx Dxp+Wxr 9-11 物料衡算可用图9.4所示的杠杆来表示。 XW XD ①已知,0·求严 图9.4杠杆定律 以为支点,可的会-二之,以及g=1-骨 Xp-%

91 由物料衡算可得 1 −1 − − = q x x q q y f 9-7 同时, y 与 x 满足相平衡 x x y 1+ (α −1) α = 2.简单蒸馏 简单蒸馏是非定态的操作,浓度随时间变化 y(τ), x(τ) ,由物料衡算可得 ∫ ∫ − = 2 1 2 1 x x W W y x dx W dW 9-8 当 x x y 1+ (α −1) α = 时, ] 1 1 [ln ln 1 1 ln 1 2 2 1 2 1 x x x x W W − − + α α − = 9-9 式中 1 1 W , x 为投料量和浓度;最终釜中量W2 ,浓度 2 x 。显然,与平衡蒸馏相比,简单蒸馏 的分离程度大于一级平衡;而平衡蒸馏的分离程度仅一级平衡。 四、精馏 1.精馏原理 利用两组分挥发度的差异实现连续的高纯度分离。工程手段:回流。回流是构成汽液两 相接触、传质分离的必要条件。精馏过程可以看作,精馏段是 B 组分被吸收的过程;提馏段 是 A 组分被解吸的过程。 图 9.3 精馏原理 2.全塔物料衡算 F = D +W 9-10 Fxf = DxD +WxW 9-11 物料衡算可用图 9.4 所示的杠杆来表示。 ①已知 f D W x , x , x 。求 F W F D , 。 图 9.4 杠杆定律 以 Wx 为支点,可得 D W f W x x x x F D − − = ,以及 F D F W =1−

@已知,2塔预采出:求: W WIF ③已知组分国收车儿(~受2,浪 国已知,轻组分回收幸几,重组分回收率。·求:严D FFw, 1-Fx w(1-xx) ,na-F0-x) 塔顶产物A的量:门4F,: B的量:(I-nB)F(1-x,) 塔釜产物A的量:(1-n4)Fxy:B的量:naF1-x) 可得o+X0-习”“0-n+n0-可 nx (1-n F 3.过程的数学描述 1)回流比和能耗 定义回流比R=。R个,L个,。个分离能力提高,但D一定,L个,V=L+D,V个, 塔釜蒸汽量↑,以能耗为代价换取分离能力。 2)逆流多级传质操作 填料塔、板式塔均可以用于精馏,本章侧重板式塔(级式接触设备)。 3)单板物料衡算、热量衡算的结果 当两组分摩尔汽化潜热相近时,可以通过单板物料衡算、热量衡算,得出恒摩尔流假定, 即V1=,L.=L。在没有加料、出料的塔段,液相摩尔流率L、气相摩尔流奉V不变。 4)传质过程的简化 引入理论板概念,理论板是指离开该板的汽液两相达到相平衡的理想化塔板。这样,传 递过程特征方程简化为泡点方程,=9(x,)和相平衡方程,+位- 实际板与理论板存在者差别,这种差别用板效率来描述。定义默弗里板效率

92 ②已知 F D x x f D , , (塔顶采出率)。求: F W xW , 。 F D F W =1− , W Fx Dx x f D W − = W F xf xD D F / − / = 。 ③已知 f D x , x ,轻组分回收率ηA ( f D Fx Dx = ),求: F W xW , 。 D f A x x F D = η , F D F W =1− ,由 A f W Fx Wx =1− η ,可得 W F x x A f W / (1− η ) = 。 ④已知 f x ,轻组分回收率ηA ,重组分回收率ηB 。求: W D x x F D F W , , , f D A Fx Dx η = , (1 ) (1 ) f W B F x W x − − η = 塔顶产物 A 的量:ηA Fx f ; B 的量:(1 ) (1 ) B f − η F − x 塔釜产物 A 的量: A Fx f (1− η ) ; B 的量: (1 ) B f η F − x 可得 (1 )(1 ) A f B f A f D x x x x η + − η − η = ; (1 ) (1 ) (1 ) A f B f A f W x x x x − η + η − − η = D f A x x F D = η , F D F W =1− 。 3.过程的数学描述 1)回流比和能耗 定义回流比 D L R = ,R ↑,L ↑, xD ↑ 分离能力提高。但 D 一定,L ↑ ,V = L + D ,V ↑, 塔釜蒸汽量↑,以能耗为代价换取分离能力。 2)逆流多级传质操作 填料塔、板式塔均可以用于精馏,本章侧重板式塔(级式接触设备)。 3)单板物料衡算、热量衡算的结果 当两组分摩尔汽化潜热相近时,可以通过单板物料衡算、热量衡算,得出恒摩尔流假定, 即Vn+1 =Vn ,Ln = Ln−1。在没有加料、出料的塔段,液相摩尔流率 L、气相摩尔流率 V 不变。 4)传质过程的简化 引入理论板概念,理论板是指离开该板的汽液两相达到相平衡的理想化塔板。这样,传 递过程特征方程简化为泡点方程 ( ) n n t = ϕ x 和相平衡方程 n n n x x y 1+ (α −1) α = 。 实际板与理论板存在着差别,这种差别用板效率来描述。定义默弗里板效率

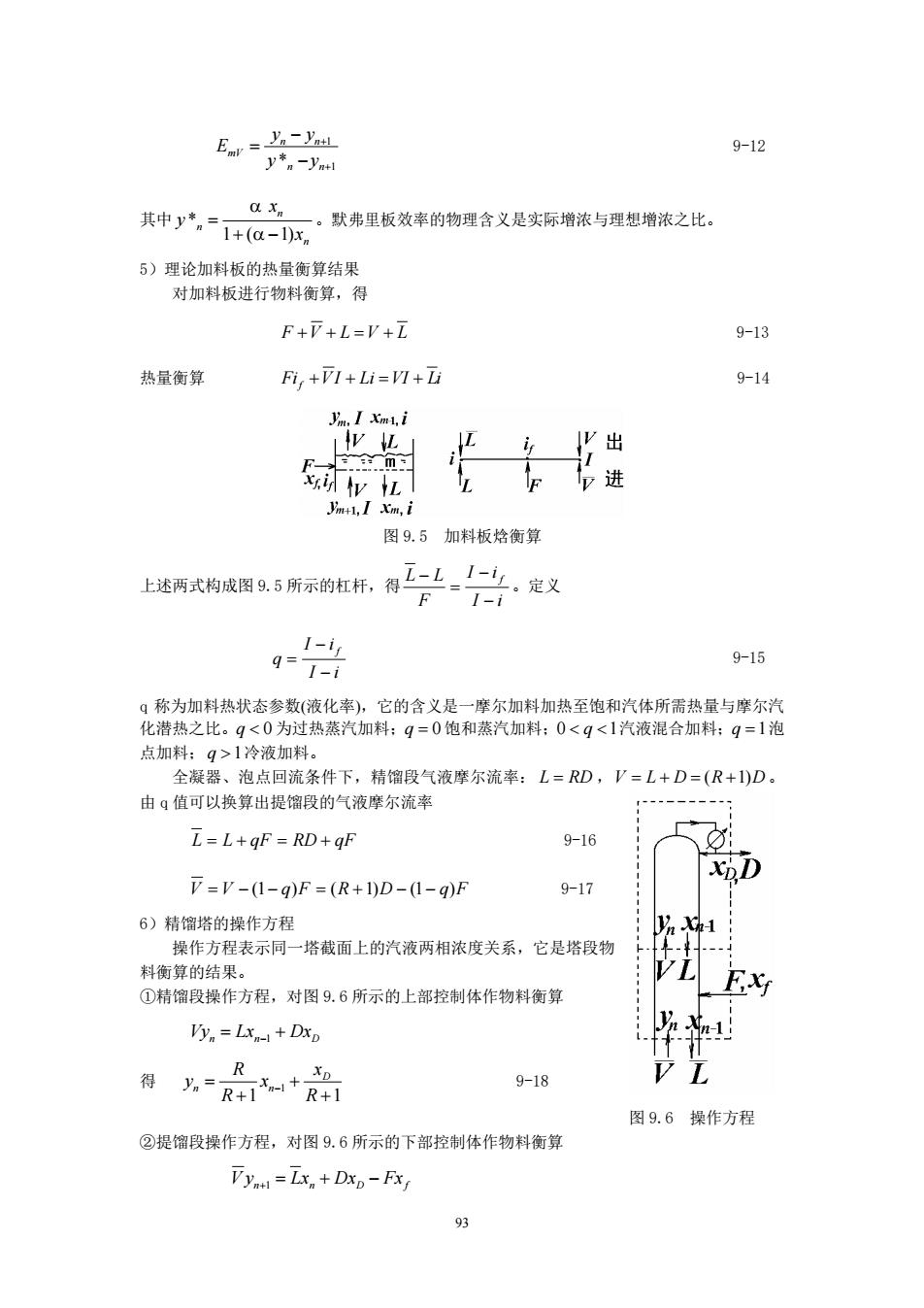

Ear =y,-Yal 9-12 y-yntl 其中y”。“1+位一区。秋弗里板效车的物理合义是实际增浓与理想增浓之比。 C.X 5)理论加料板的热量衡算结果 对加料板进行物料衡算,得 F+V+L-V+I 9-13 热量衡算 Fi,+V1+Li=VI+i 914 球世忆 m Jint1,I Xm,i 图9.5加料板焓衡算 上有的威a5新际折,角士-告,定义 F I-i g=1-1 9-15 它的含义是 摩尔加料加热至饱和汽体所需热量与摩尔 点加料:9>1冷液加料。 全凝器、泡点回流条件下,精馏段气液摩尔流率:L=RD,V=L+D=(R+1)D。 由q值可以换算出提馏段的气液摩尔流率 L=L+qF=RD+gF 9-16 下=V-1-q)F=(R+1D-1-q)F 9-17 6)精榴塔的操作方程 操作方程表示同一塔截面上的汽液两相浓度关系,它是塔段物 料衡算的结果 ①精馏段操作方程,对图9.6所示的上部控制体作物料衡算 Vy.=Lx+Dxp n-1 9-18 图9.6操作方程 ②提馏段操作方程,对图9.6所示的下部控制体作物料衡算 Vy=Lx+Dxp-Fx 93

93 1 1 * + + − − = n n n n mV y y y y E 9-12 其中 n n n x x y 1 ( 1) * + α − α = 。默弗里板效率的物理含义是实际增浓与理想增浓之比。 5)理论加料板的热量衡算结果 对加料板进行物料衡算,得 F +V + L =V + L 9-13 热量衡算 Fi VI Li VI Li f + + = + 9-14 图 9.5 加料板焓衡算 上述两式构成图 9.5 所示的杠杆,得 I i I i F L L f − − = − 。定义 I i I i q f − − = 9-15 q 称为加料热状态参数(液化率),它的含义是一摩尔加料加热至饱和汽体所需热量与摩尔汽 化潜热之比。q 1冷液加料。 全凝器、泡点回流条件下,精馏段气液摩尔流率: L = RD ,V = L + D = (R +1)D 。 由 q 值可以换算出提馏段的气液摩尔流率 L = L + qF = RD + qF 9-16 V = V − (1− q)F = (R +1)D − (1− q)F 9-17 6)精馏塔的操作方程 操作方程表示同一塔截面上的汽液两相浓度关系,它是塔段物 料衡算的结果。 ①精馏段操作方程,对图 9.6 所示的上部控制体作物料衡算 Vyn = Lxn−1 + DxD 得 1 1 1 + + + = − R x x R R y D n n 9-18 图 9.6 操作方程 ②提馏段操作方程,对图 9.6 所示的下部控制体作物料衡算 n n DxD Fxf V y +1 = Lx + −

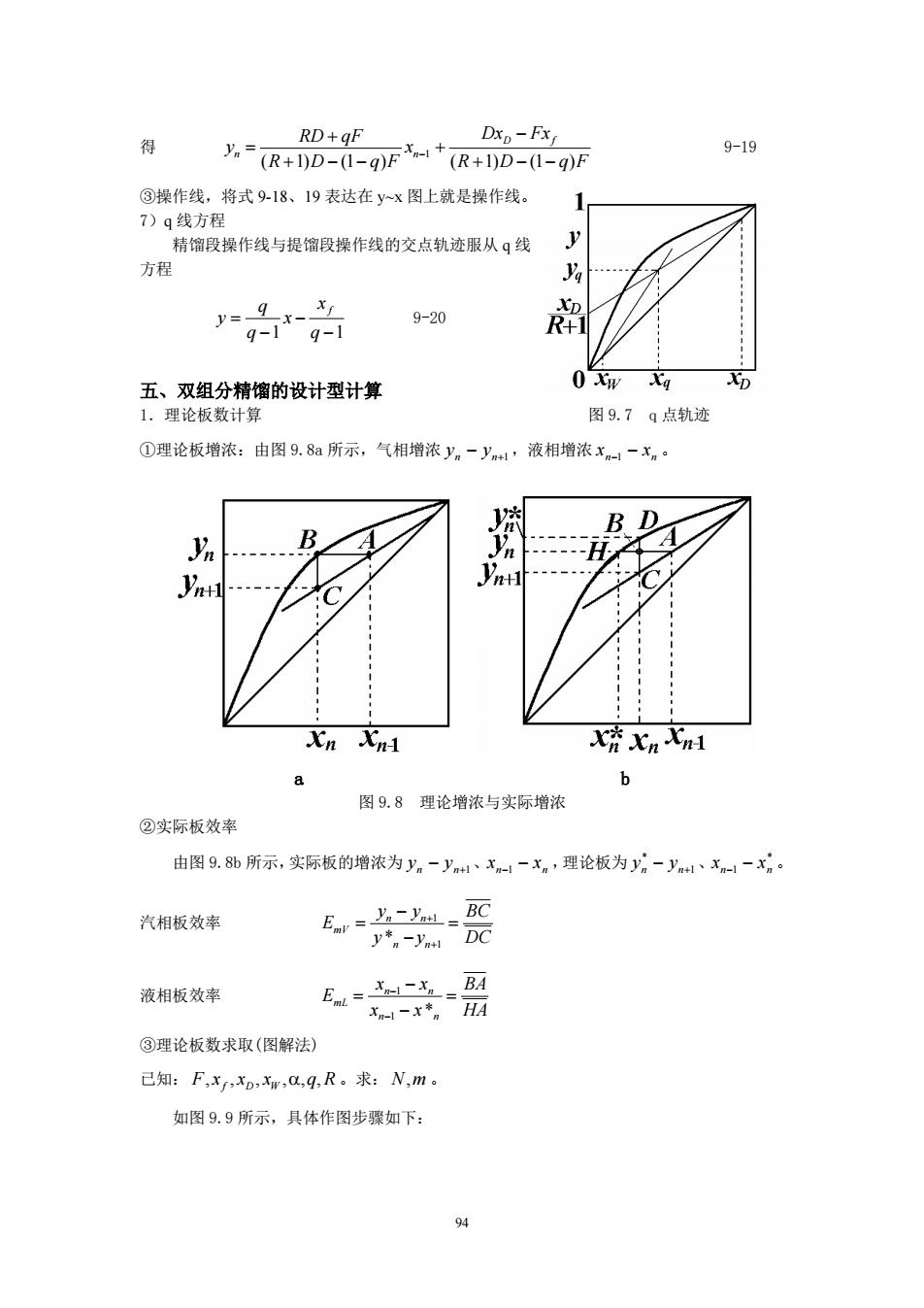

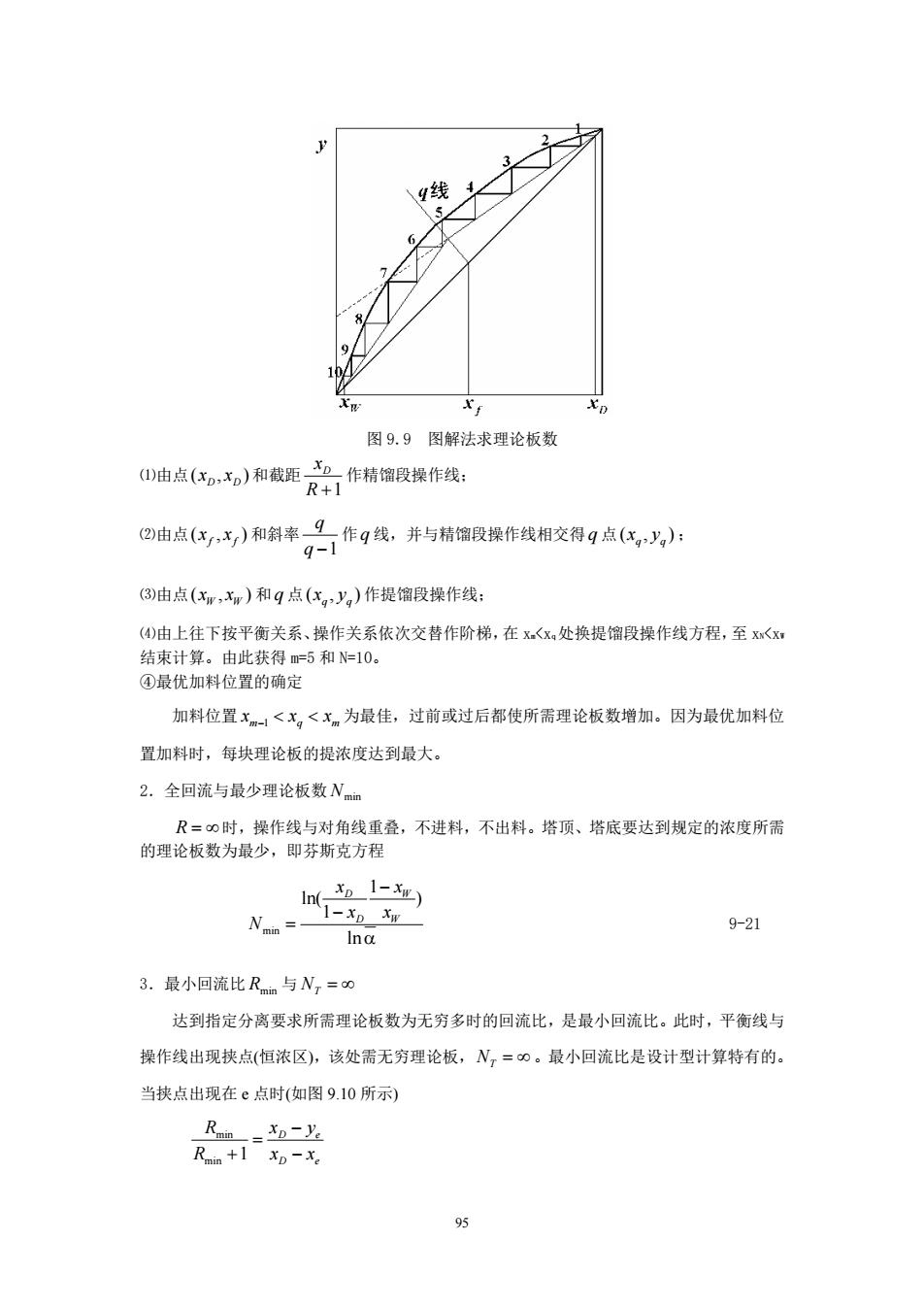

得 RD+gF Dxp-Fx (R+D-1-F.+R+D-0-F 9-19 ③操作线,将式918、19表达在yx图上就是操作线 7)q线方程 精馏段操作线与提馏段操作线的交点轨迹服从q线 y 方程 -1*-9-1 9-20 五、双组分精馏的设计型计算 n 1.理论板数计算 图9.7q点轨迹 ①理论板增浓:由图9.8a所示,气相增浓y。一y1,液相增浓x1一x。 B Xn Xn1 路飞n文l a b 图9.8理论增浓与实际增浓 ②实际板效率 由图9.8b所示,实际板的增浓为y,一y1x-x,理论板为y一y1、xn一x 汽相板效率 Er =y-yu-BC y-DC 液相板效率 条 BA ③理论板数求取(图解法) 己知:F,x,xo,xm,a,4,R。求:N,m。 如图9.9所示,具体作图步骤如下:

94 得 1 ( 1) (1 ) − + − − + n = n x R D q F RD qF y R D q F Dx Fx D f ( +1) − (1− ) − + 9-19 ③操作线,将式 9-18、19 表达在 y~x 图上就是操作线。 7)q 线方程 精馏段操作线与提馏段操作线的交点轨迹服从 q 线 方程 1 −1 − − = q x x q q y f 9-20 五、双组分精馏的设计型计算 1.理论板数计算 图 9.7 q 点轨迹 ①理论板增浓:由图 9.8a 所示,气相增浓 n − n+1 y y ,液相增浓 n n x − x −1 。 a b 图 9.8 理论增浓与实际增浓 ②实际板效率 由图 9.8b 所示,实际板的增浓为 n − n+1 y y 、 n n x − x −1 ,理论板为 1 * n − n+ y y 、 * n 1 n x − x − 。 汽相板效率 DC BC y y y y E n n n n mV = − − = + + 1 1 * 液相板效率 HA BA x x x x E n n n n mL = − − = − − 1 * 1 ③理论板数求取(图解法) 已知: F, xf , xD , xW ,α,q,R 。求: N,m 。 如图 9.9 所示,具体作图步骤如下:

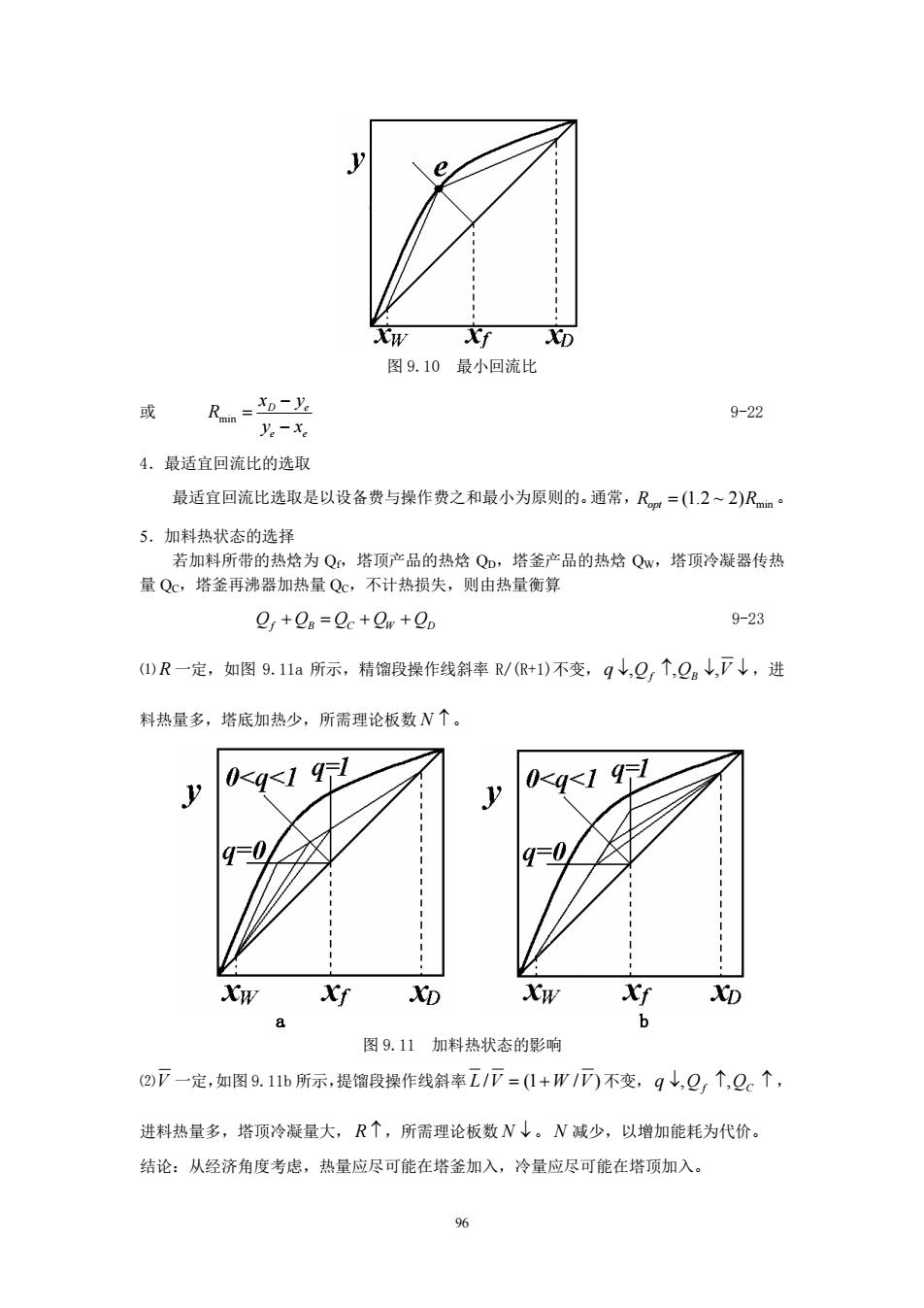

9线 图9.9图解法求理论板数 0油点(和数距名作精馆段操作线。 巴油点化,)相鲜率,品作9此。并与酒提作线相交得9点, (3)由点(xr,xw)和q点(x,y,)作提馏段操作线: (④油上往下按平衡关系、操作关系依次交替作阶梯,在x<x,处换提馏段操作线方程,至x《x, 结束计算。由此获得=5和10。 ④最优加料位置的确定 加料位置x<x,<x为最佳,过前或过后都使所需理论板数增加。因为最优加料位 置加料时,每块理论板的提浓度达到最大。 2.全回流与最少理论板数Nm R=时,操作线与对角线重叠,不进料,不出料。塔顶、塔底要达到规定的浓度所需 的理论板数为最少,即芬斯克方程 9-21 3.最小回流比Rm与N,=0 达到指定分离要求所需理论板数为无穷多时的回流比,是最小回流比。此时,平衡线与 操作线出现挟点(恒浓区),该处需无穷理论板,N,=0。最小回流比是设计型计算特有的。 当挟点出现在e点时(如图9.10所示) Rmin xp-y. Ruin+1 xp-x

95 图 9.9 图解法求理论板数 ⑴由点( , ) D D x x 和截距 R +1 xD 作精馏段操作线; ⑵由点( , ) f f x x 和斜率 q −1 q 作q 线,并与精馏段操作线相交得 q 点( , ) q q x y ; ⑶由点( , ) W W x x 和 q 点( , ) q q x y 作提馏段操作线; ⑷由上往下按平衡关系、操作关系依次交替作阶梯,在 xm<xq处换提馏段操作线方程,至 xN<xW 结束计算。由此获得 m=5 和 N=10。 ④最优加料位置的确定 加料位置 m q m x < x < x −1 为最佳,过前或过后都使所需理论板数增加。因为最优加料位 置加料时,每块理论板的提浓度达到最大。 2.全回流与最少理论板数 Nmin R = ∞时,操作线与对角线重叠,不进料,不出料。塔顶、塔底要达到规定的浓度所需 的理论板数为最少,即芬斯克方程 α − − = ln ) 1 1 ln( min W W D D x x x x N 9-21 3.最小回流比 Rmin 与 NT = ∞ 达到指定分离要求所需理论板数为无穷多时的回流比,是最小回流比。此时,平衡线与 操作线出现挟点(恒浓区),该处需无穷理论板,NT = ∞ 。最小回流比是设计型计算特有的。 当挟点出现在 e 点时(如图 9.10 所示) D e D e x x x y R R − − = +1 min min

e n 图9.10最小回流比 或 R 9-22 4.最适宜回流比的选取 最适宜回流比选取是以设备费与操作费之和最小为原则的。通常,R=(12~2)R。 5.加料热状态的选择 若加料所带的热格为Q,塔顶产品的热Q如,塔釜产品的热培Q,塔顶冷凝器传热 量0c,塔釜再沸器加热量Q。,不计热损失,则由热量衡算 0,+0n=Qc+0m+0o 9-23 ()R一定,如图9.11a所示,精馏段操作线斜率R/(R+1)不变,q,Q,个,Q。↓,了,进 料热量多,塔底加热少,所需理论板数N个。 0<191 0g<191 Xw Xf XD Xw a b 图9.11加料热状态的影响 ②下一定,如图9.11b所示,提馏段操作线斜率1下=(1+W/)不变,q↓,Q,个,Qc↑, 进料热量多,塔顶冷凝量大,R个,所需理论板数N↓。N减少,以增加能耗为代价。 结论:从经济角度考虑,热量应尽可能在塔釜加入,冷量应尽可能在塔顶加入。 %

96 图 9.10 最小回流比 或 e e D e y x x y R − − min = 9-22 4.最适宜回流比的选取 最适宜回流比选取是以设备费与操作费之和最小为原则的。通常, min Ropt = (1.2 ~ 2)R 。 5.加料热状态的选择 若加料所带的热焓为 Qf,塔顶产品的热焓 QD,塔釜产品的热焓 QW,塔顶冷凝器传热 量 QC,塔釜再沸器加热量 QC,不计热损失,则由热量衡算 Qf + QB = QC + QW + QD 9-23 ⑴ R 一定,如图 9.11a 所示,精馏段操作线斜率 R/(R+1)不变, q ↓,Qf ↑,QB ↓,V ↓ ,进 料热量多,塔底加热少,所需理论板数 N ↑ 。 a b 图 9.11 加料热状态的影响 ⑵V 一定,如图 9.11b 所示,提馏段操作线斜率 L /V = (1+W /V ) 不变,q ↓,Qf ↑,QC ↑ , 进料热量多,塔顶冷凝量大, R ↑,所需理论板数 N ↓ 。 N 减少,以增加能耗为代价。 结论:从经济角度考虑,热量应尽可能在塔釜加入,冷量应尽可能在塔顶加入

6.直接蒸汽加热 当重组分是水时,可将加热蒸汽S直接通入塔釜,免除再沸器,这就是直接蒸汽加热, 精馏段操作线不变 火R是+岛 提馏段:物料衡算瓦+S=下+W,恒摩尔流S=下,乙=W 提操作线一名-修-号x- 9-24 上式当x。=x#时,y1=0,表明提馏段操作线延伸至(x,0)。 直接蒸汽加热与间接蒸汽加热的比较如下。 当两者x,o,相同时,P哪个大?n哪个大?若g,R相同,则N,哪个大: S 由物料衡算可得 Xp-Xr 所以(合Nm,如图9.12b所示

97 6.直接蒸汽加热 当重组分是水时,可将加热蒸汽 S 直接通入塔釜,免除再沸器,这就是直接蒸汽加热。 精馏段操作线不变 1 1 1 + + + = − R x x R R y D n n 提馏段:物料衡算 L + S =V +W ,恒摩尔流 S =V , L = W 提馏段操作线 V Wx x V L y W n+1 = n − n Wx S W x S W= − 9-24 上式当 n W x = x 时, yn+1 = 0 ,表明提馏段操作线延伸至(xW,0)。 直接蒸汽加热与间接蒸汽加热的比较如下。 ⑴当两者 f D W x , x , x 相同时, F D 哪个大?ηA 哪个大?若 q,R 相同,则 NT 哪个大? 由物料衡算可得 D W f W W x x x F S x x F D − − − ( )直 = 而 D W f W x x x x F D − − ( )间 = 所以( )直 ( )间 F D F D NT间 ,如图 9.12b 所示