制造工艺基础 第六章 毛还成形方法选择 2018年3月3日

第六章 毛坯成形方法选择 2018年3月3日 制造工艺基础

本章提纲 6.1材料成形方法选择的原则与依据 6.2零件毛还的主要种类及成形特点 6.3常用机械零件毛还成形方法的选择 6.4毛还成形方法选择实例

本章提纲 6.1 材料成形方法选择的原则与依据 6.2 零件毛坯的主要种类及成形特点 6.3 常用机械零件毛坯成形方法的选择 6.4 毛坯成形方法选择实例

6.1材料成形方法选择的原则与依据 1、材料成形方法的选择原则 1)适用性原则 满足零件的使用要求:零件形状、尺寸、精度、表 面质量和材料成分、组织等 ■适应成形加工工艺性 2)可行性原则 ■与企业的生产条件相符 ·■与社会协作条件和供货条件相适应 3)经济性原则 ■把满足使用要求与降低成本统一起来 ▣k 降低零件总成本

1、材料成形方法的选择原则 6.1 材料成形方法选择的原则与依据 1)适用性原则 ◼ 满足零件的使用要求:零件形状、尺寸、精度、表 面质量和材料成分、组织等 ◼ 适应成形加工工艺性 2)可行性原则 ◼ 与企业的生产条件相符 ◼ 与社会协作条件和供货条件相适应 3)经济性原则 ◼ 把满足使用要求与降低成本统一起来 ◼ 降低零件总成本

6.1材料成形方法选择的原则与依据 1、材料成形方法的选择原则 4)经济性原则 ·对环境友好 ■评价环境负载性:全面考虑生产、还原两个工程 注意成形加工方法与单位能耗的关系:选择单位能耗 少的成形加工方法,并选择能采用低单位能耗成形加 工方法的材料 工业安全性:充分考虑安全生产、安全使用问题,以 保证可靠生产、可靠使用

1、材料成形方法的选择原则 6.1 材料成形方法选择的原则与依据 4)经济性原则 ◼ 对环境友好 ◼ 评价环境负载性:全面考虑生产、还原两个工程 ◼ 注意成形加工方法与单位能耗的关系:选择单位能耗 少的成形加工方法,并选择能采用低单位能耗成形加 工方法的材料 ◼ 工业安全性:充分考虑安全生产、安全使用问题,以 保证可靠生产、可靠使用

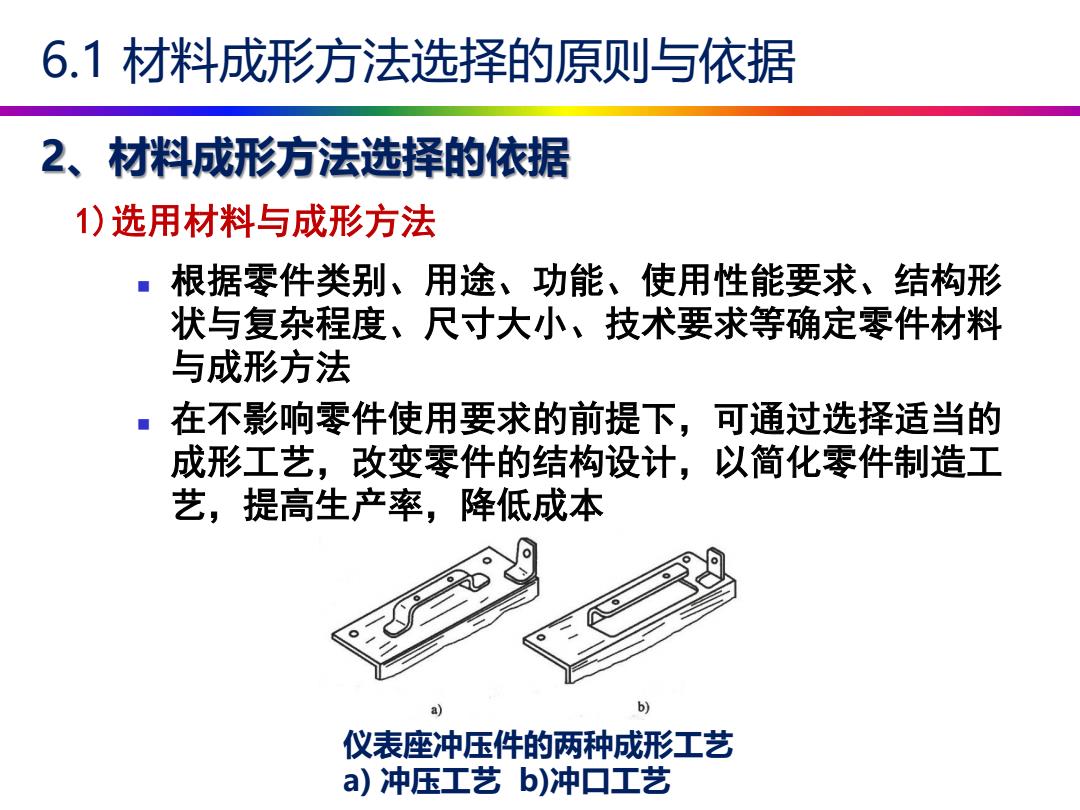

6.1材料成形方法选择的原则与依据 2、材料成形方法选择的依据 1)选用材料与成形方法 根据零件类别、用途、功能、使用性能要求、结构形 状与复杂程度、尺寸大小、技术要求等确定零件材料 与成形方法 在不影响零件使用要求的前提下,可通过选择适当的 成形工艺,改变零件的结构设计,以简化零件制造工 艺,提高生产率,降低成本 b) 仪表座冲压件的两种成形工艺 a)冲压工艺b)冲口工艺

2、材料成形方法选择的依据 6.1 材料成形方法选择的原则与依据 1)选用材料与成形方法 ◼ 根据零件类别、用途、功能、使用性能要求、结构形 状与复杂程度、尺寸大小、技术要求等确定零件材料 与成形方法 ◼ 在不影响零件使用要求的前提下,可通过选择适当的 成形工艺,改变零件的结构设计,以简化零件制造工 艺,提高生产率,降低成本 仪表座冲压件的两种成形工艺 a) 冲压工艺 b)冲口工艺

6.1材料成形方法选择的原则与依据 2、材料成形方法选择的依据 2)零件的生产批量 单件或小批量生产:选用通用设备和工具,以及低精 度、低生产率的成形方法 大批量生产:选用专用设备和工具,以及高精度、高 生产率的成形方法 3)现有生产条件 在满足零件使用要求的前提下,充分利用现有生产条 件,如设备条件、技术水平、管理水平等 当采用现有条件不能满足产品生产要求时:对设备进 行适当的技术改造;或扩建厂房,更新设备,提高技 术水平;或通过厂间协作解决

2、材料成形方法选择的依据 6.1 材料成形方法选择的原则与依据 2)零件的生产批量 ◼ 单件或小批量生产:选用通用设备和工具,以及低精 度、低生产率的成形方法 ◼ 大批量生产:选用专用设备和工具,以及高精度、高 生产率的成形方法 3)现有生产条件 ◼ 在满足零件使用要求的前提下,充分利用现有生产条 件,如设备条件、技术水平、管理水平等 ◼ 当采用现有条件不能满足产品生产要求时:对设备进 行适当的技术改造;或扩建厂房,更新设备,提高技 术水平;或通过厂间协作解决

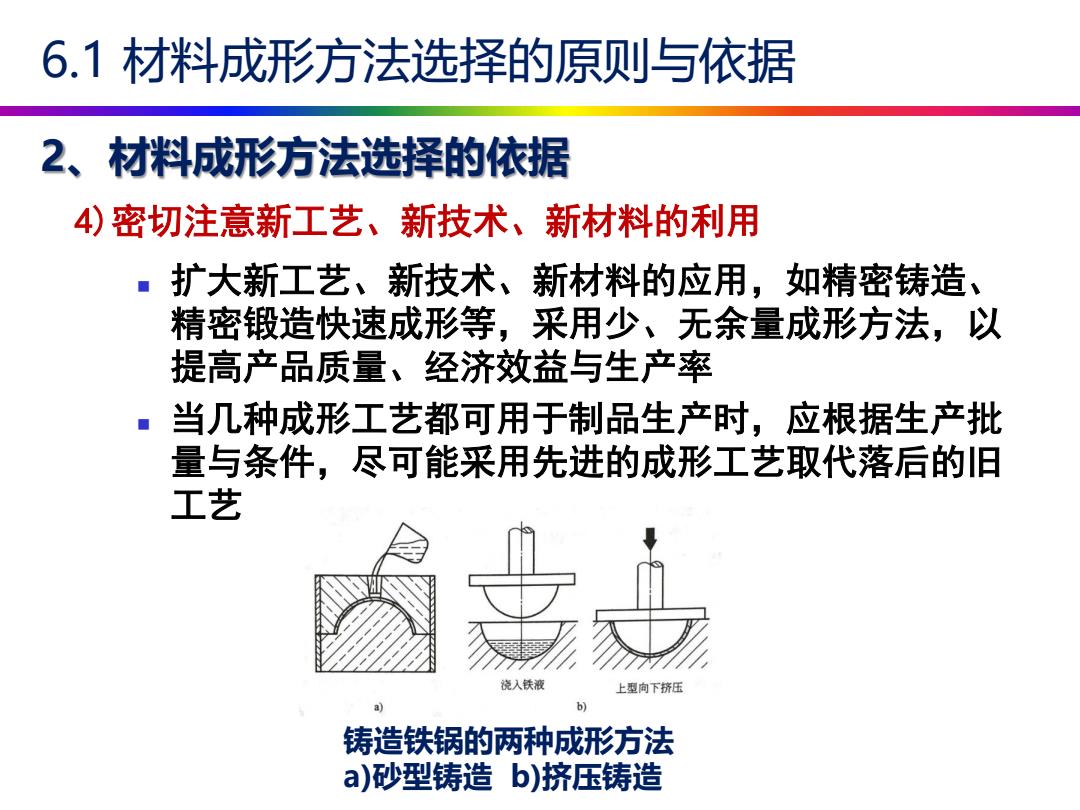

6.1材料成形方法选择的原则与依据 2、材料成形方法选择的依据 4)密切注意新工艺、新技术、新材料的利用 扩大新工艺、新技术、新材料的应用,如精密铸造、 精密锻造快速成形等,采用少、无余量成形方法,以 提高产品质量、经济效益与生产率 ■当几种成形工艺都可用于制品生产时,应根据生产批 量与条件,尽可能采用先进的成形工艺取代落后的旧 工艺 浇入铁液 上型向下挤压 铸造铁锅的两种成形方法 a)砂型铸造b)挤压铸造

2、材料成形方法选择的依据 6.1 材料成形方法选择的原则与依据 4)密切注意新工艺、新技术、新材料的利用 ◼ 扩大新工艺、新技术、新材料的应用,如精密铸造、 精密锻造快速成形等,采用少、无余量成形方法,以 提高产品质量、经济效益与生产率 ◼ 当几种成形工艺都可用于制品生产时,应根据生产批 量与条件,尽可能采用先进的成形工艺取代落后的旧 工艺 铸造铁锅的两种成形方法 a)砂型铸造 b)挤压铸造

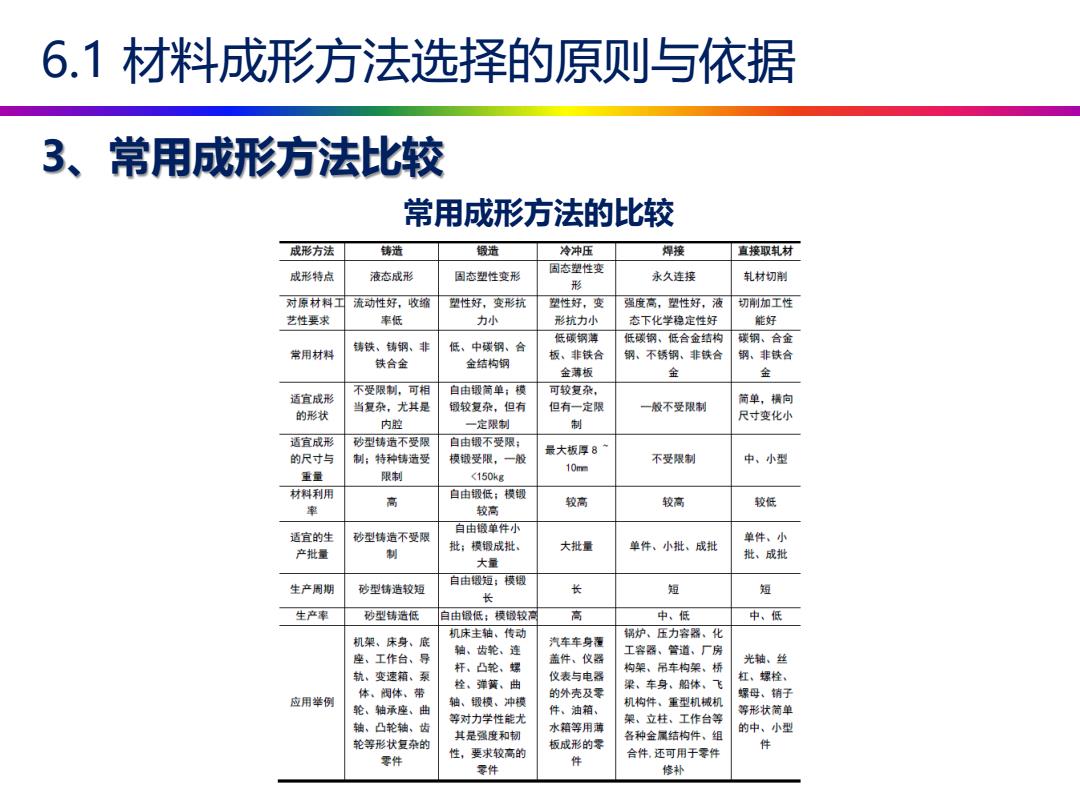

6.1材料成形方法选择的原则与依据 3、常用成形方法比较 常用成形方法的比较 成形方法 铸造 锻造 冷冲压 焊接 直接取轧材 固态塑性变 成形特点 液态成形 固态塑性变形 形 永久连接 轧材切削 对原材料工 流动性好,收缩 塑性好,变形抗 塑性好,变 强度高,望性好,液 切削加工性 艺性要求 率低 力小 形抗力小 态下化学稳定性好 能好 铸铁、铸钢、非 常用材料 低、中碳钢、合 低碳钢薄 低碳钢、低合金结构 碳钢、合金 铁合金 金结构钢 板、非铁合 钢、不锈锅、非铁合 钢、非铁合 金薄板 金 金 不受限制,可相 可较复杂, 适宜成形 自由锻简单;模 简单,祸向 但有一定限 一般不受限制 的形状 当复杂,尤其是 锻较复杂,但有 内腔 一定限制 制 尺寸变化小 适宜成形 砂型铸造不受限 自由锻不受限: 的尺寸与 最大板厚8~ 制;特种铸造受 模锻受限,一般 不受限制 中、小型 10m 重量 限制 <150kg 材料利用 率 高 自由锻低;模锻 较高 较高 较高 较低 自由做单件小 适宜的生 砂型铸造不受限 单件、小 批;模锻成批、 大批量 产批量 制 单件、小批、成批 大量 批、成批 生产周期 砂型情造较短 自由锻短;模锻 长 长 色 短 生产率 砂型铸造低 自由锻低;模锻较高 高 中、低 中、低 机床主轴、传动 锅炉、压力容器、化 机架、床身、底 汽车车身覆 轴、齿轮、连 座、工作台、导 盖件、仪器 工容器、管道、厂房 光轴、丝 轨、变速箱、泵 杆、凸轮、螺 仪表与电器 构架、吊车构架、桥 杠、螺栓、 体、阀体、带 栓、弹簧、曲 轴、锻模、冲模 的外壳及零 梁、车身、船体、飞 螺母、销子 应用举例 件、油箱、 机构件、重型机械机 轮、轴承座、曲 轴、凸轮轴、齿 等对力学性能尤 架、立柱、工作台等 等形状简单 轮等形状复杂的 其是强度和韧 水箱等用薄 的中、小型 性,要求较高的 板成形的零 各种金属结构件、组 零件 件 合件还可用于零件 零件 修补

3、常用成形方法比较 6.1 材料成形方法选择的原则与依据 常用成形方法的比较

6.2零件毛坯的主要种类及成形特点 1、金属的铸造成型特点 铸件特点是尺寸、形状几乎不受限制,是零件毛坯最主 要的来源,通常用于形状复杂、强度要求不太高的场合。 常用铸件的基本特点、生产成本与生产条件 类型 砂型铸造 金属型铸 特点 件 离心铸件 熔模铸件 低压铸造件 压铸件 铸铁及有色 以铸铁及铜合 所有金 材料 任意 金属 金为主 属,以铺 以有色金属为 锌合金及 钢为主 主 铝合金 零 用金属芯时 以自由表面为 用金属型与金 形状 任意 形状有一定 旋转面的零件 任意 属芯时,形状 形状有一 限制 为主 有一定限制 定限制 致密性 低中 中较好 高 较高高 较好高 中较好 表面质量 低中 中较好 中 高 较好 高 设备成本 低(手工) 中(机器) 较高 较低中 中 中高 高 低(手工) 本 模具成本 中(机器) 较高 低 中“较高 中较高 高 工时成本 低(手工) 中(机器) 较低 低 中高 低 低 操作技术 高(手工) 中(机器) 低 低 中高 低 低 生 工艺准备时 几天(手 几小时几 几周几个 产 间 工)“几周 几周 几天 周 几周 (机器) 月 件 生产率/ <1(手工) 550 2(大件)36 (件/h) 20(机器) (小件) 11000 530 20200 最小批量/ 1(手工) *1000 10 20(机器) 10°10000 件 "100 10000 产品举例 机床床身 铝合金、铜缸套、污水管汽轮机叶 大功率柴油机 微型电极

1、金属的铸造成型特点 6.2 零件毛坯的主要种类及成形特点 铸件特点是尺寸、形状几乎不受限制,是零件毛坯最主 要的来源,通常用于形状复杂、强度要求不太高的场合。 常用铸件的基本特点、生产成本与生产条件

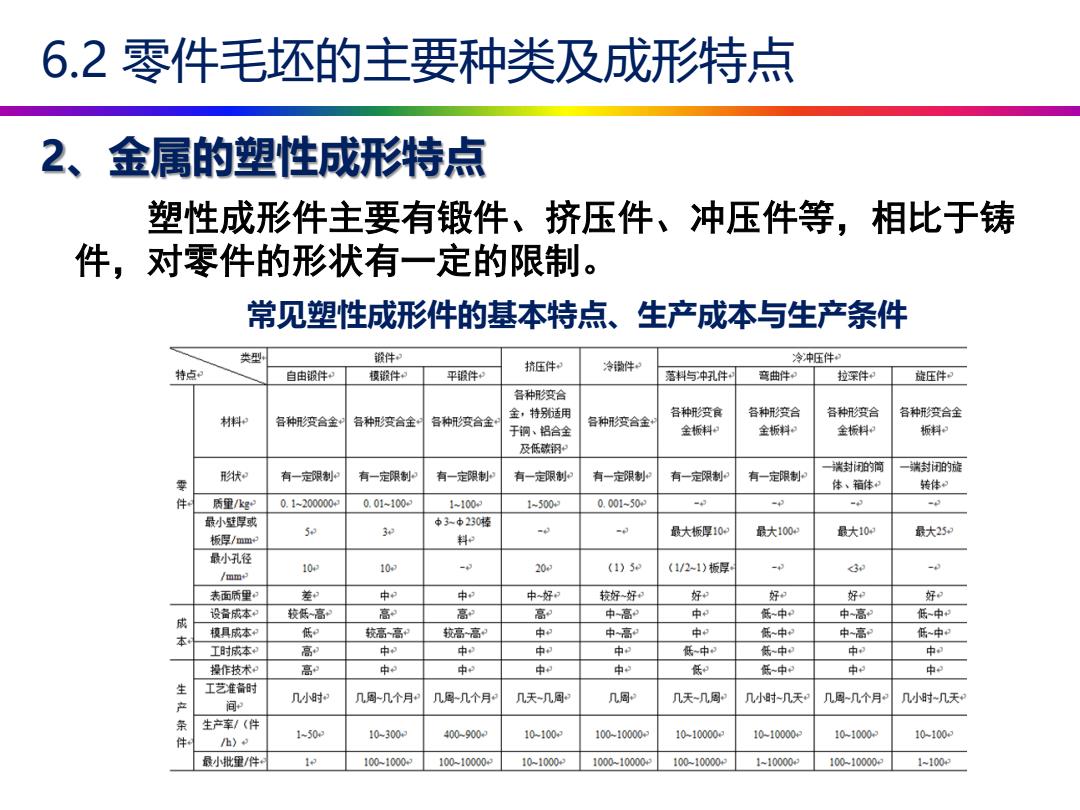

6.2零件毛坯的主要种类及成形特点 2、金属的塑性成形特点 塑性成形件主要有锻件、挤压件、冲压件等,相比于铸 件,对零件的形状有一定的限制。 常见塑性成形件的基本特点、生产成本与生产条件 类型 赣件和 冷冲旺件和 挤压件 冷微件 特点 自由极件 镜谈件” 平锻件 落料与冲乳件 弯曲件和 拉深件和 旋正件? 各种形变合 材料 各种形变合金 各种形变合金 各种形变合金 金,特别适用 各种变食 各种形变合 各种形爱合 各种变合全 各种形疫合金+ 于钢、铝合金 金板料 全板料 金板料p 板料 及低碳钢P 端封闭的旋 形状e 有一定跟制 有一定限制 有一定限制 有一定限制中 有一定限制 有一定限制 端封闭的简 有一定限制 体、箱体P 转体 质里kg 0.1-200000+ 0.01-1003 1-100 1-3009 0.001-50p 最小壁旱或 中3中230精 板得/mme 5和 32 料 最大板厚10: 最大100 最大10- 最大25知 最小孔径 10p 10- - 20e (1)3p (1/2-1)板厚 - G - /mme 表面质里 差和 中p 中p 中一好 较好-好 好和 好和 好和 好和 设备成本? 较低高 高和 高 高 中高 中P 低中P 中高” 低中和 成 模具成本 低e 较高一高 较高高 中 中高 中P 低中和 中-高 低中P 本 工时成本和 高 中 中 中 中2 低中 低中 中 中 操作技术和 高 中P 中 中 中 低0 低中? 中 中e 生 工艺难备时 几小时 几周-几个月 几屈-几个月 几天-几周 几周 几天-几周 几小时-几天 几周-几个月 几小时几天 产 间 生产率/(件 1-50 10-300 400-900-3 10-100 100-10000- 1010000 10-10000 10-1000: 101009 件 h)0 最小批里/件 100-1000- 100-10000-P 10-1000P 1000-10000P 100-10000+ 1-10000e 100-10000- 1-100p

2、金属的塑性成形特点 6.2 零件毛坯的主要种类及成形特点 塑性成形件主要有锻件、挤压件、冲压件等,相比于铸 件,对零件的形状有一定的限制。 常见塑性成形件的基本特点、生产成本与生产条件