制造工艺基础 第三章 金属塑性成形工艺 2018年3月3日

第三章 金属塑性成形工艺 2018年3月3日 制造工艺基础

本章提纲 3.1塑性成形概述 3.2塑性成形理论基础 3.3体积成形工艺 3.4薄板成形工艺 3.5先进塑性成形技术

本章提纲 3.1 塑性成形概述 3.2 塑性成形理论基础 3.3 体积成形工艺 3.4 薄板成形工艺 3.5 先进塑性成形技术

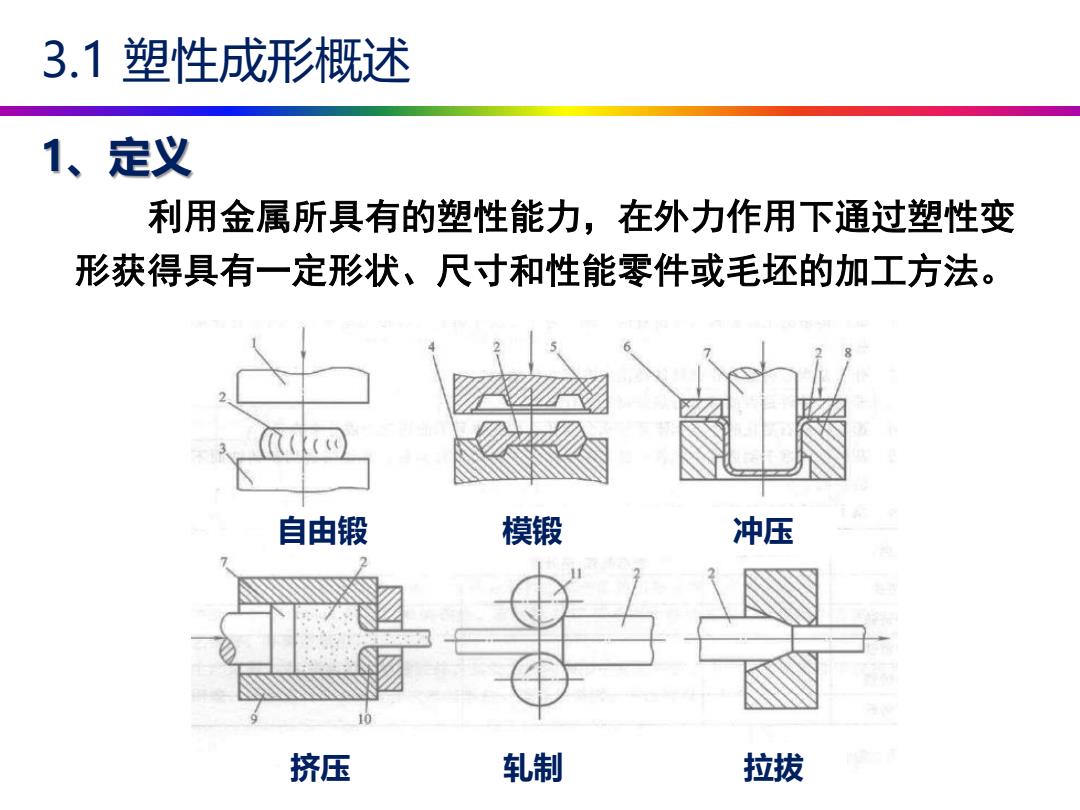

3.1塑性成形慨述 1、定义 利用金属所具有的塑性能力,在外力作用下通过塑性变 形获得具有一定形状、尺寸和性能零件或毛坯的加工方法。 自由锻 模锻 冲压 挤压 轧制 拉拔

1、定义 利用金属所具有的塑性能力,在外力作用下通过塑性变 形获得具有一定形状、尺寸和性能零件或毛坯的加工方法。 自由锻 模锻 冲压 挤压 轧制 拉拔 3.1 塑性成形概述

3.1塑性成形概述 2、塑性成形的特点 1)能改善金属的组织,: 提高金属的力学性能。塑性加工能消 除铸锭内部缩孔和树枝晶等缺陷,产生细小的再结晶,得 到致密的金属组织,从而提高金属的力学性能。 2)可提高材料的利用率。塑性成形时使金属改变形状,使其 体积重新分配,而不需要切除金属,因而材料利用率高。 3)具有较高的生产率。塑性成形加工一般是利用压力机和模 具进行成形加工的,生产效率高。 4)可获得精度较高的毛坯或零件。塑性加工时,坯料经过塑 性变形可获得较高的精度

3.1 塑性成形概述 2、塑性成形的特点 1)能改善金属的组织,提高金属的力学性能。塑性加工能消 除铸锭内部缩孔和树枝晶等缺陷,产生细小的再结晶,得 到致密的金属组织,从而提高金属的力学性能。 2)可提高材料的利用率。塑性成形时使金属改变形状,使其 体积重新分配,而不需要切除金属,因而材料利用率高。 3)具有较高的生产率。塑性成形加工一般是利用压力机和模 具进行成形加工的,生产效率高。 4)可获得精度较高的毛坯或零件。塑性加工时,坯料经过塑 性变形可获得较高的精度

3.2塑性成形理论基础 1、塑性成形基本规律 1)体积不变原则 ■金属塑性变形前的体积等于塑性变形后的体积。 ■弹性恢复和内部空隙消失被忽略 2)最小阻力定律 变形过程中,某金属质点有几种流动方向的可能时, 它将沿阻力最小的方向流动。根据这一定律,可指导 工艺设计。 ✉ 镦粗前 镦粗后

3.2 塑性成形理论基础 1、塑性成形基本规律 1)体积不变原则 ◼ 金属塑性变形前的体积等于塑性变形后的体积。 ◼ 弹性恢复和内部空隙消失被忽略 2)最小阻力定律 ◼ 变形过程中,某金属质点有几种流动方向的可能时, 它将沿阻力最小的方向流动。根据这一定律,可指导 工艺设计。 镦粗前 镦粗后

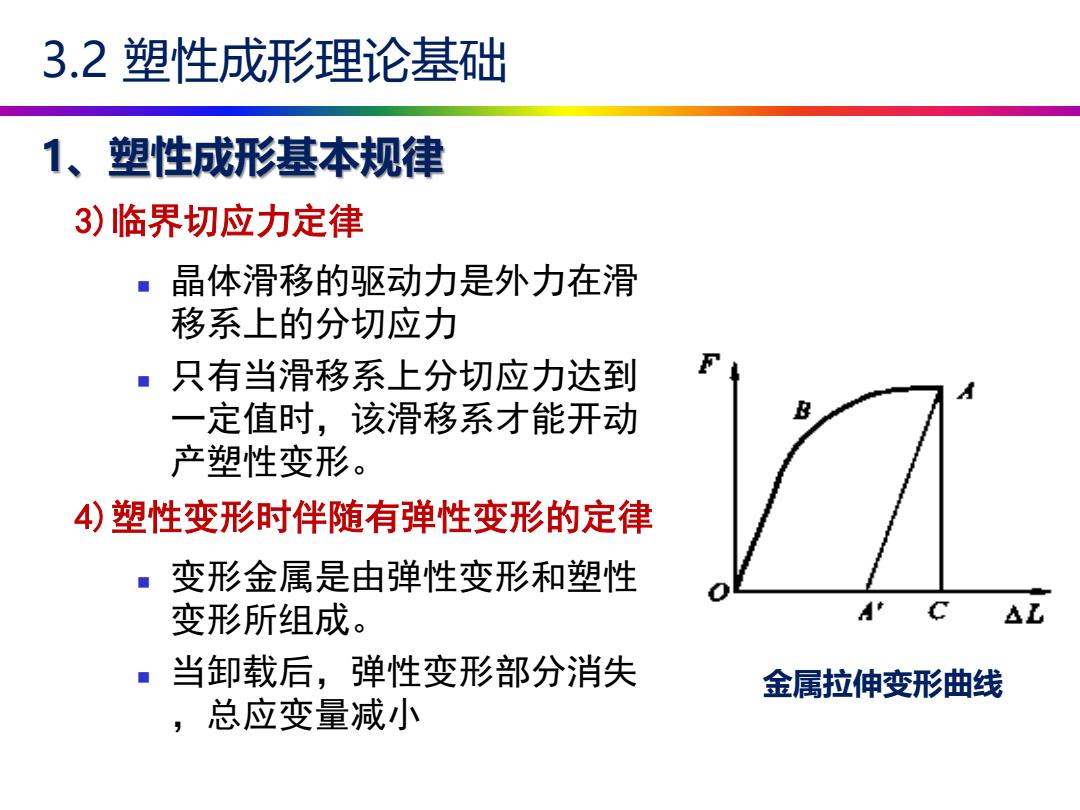

3.2塑性成形理论基础 1、塑性成形基本规律 3)临界切应力定律 晶体滑移的驱动力是外力在滑 移系上的分切应力 ■只有当滑移系上分切应力达到 一定值时,该滑移系才能开动 B 产塑性变形。 4)塑性变形时伴随有弹性变形的定律 变形金属是由弹性变形和塑性 变形所组成。 H'C 当卸载后,弹性变形部分消失 金属拉伸变形曲线 ,总应变量减小

3.2 塑性成形理论基础 1、塑性成形基本规律 3)临界切应力定律 ◼ 晶体滑移的驱动力是外力在滑 移系上的分切应力 ◼ 只有当滑移系上分切应力达到 一定值时,该滑移系才能开动 产塑性变形。 4)塑性变形时伴随有弹性变形的定律 ◼ 变形金属是由弹性变形和塑性 变形所组成。 ◼ 当卸载后,弹性变形部分消失 ,总应变量减小 金属拉伸变形曲线

3.2塑性成形理论基础 2、塑性变形对组织和性能的影响 1)塑性变形可使金属强化(加工硬化),具有加工硬化的 组织在一定温度下将发生恢复和再结晶,使材料软化。 2)热塑性变形可以改善铸态组织一破碎树枝状组织,焊 合内部孔隙,在主伸长变形方向形成金属纤维组织。 3)塑性变形对固态相变有影响,影响金属的组织和性能。 4)塑性变形通常是不均匀的,它对金属组织和性能的影响 具有双重性

3.2 塑性成形理论基础 2、塑性变形对组织和性能的影响 1)塑性变形可使金属强化(加工硬化),具有加工硬化的 组织在一定温度下将发生恢复和再结晶,使材料软化。 2)热塑性变形可以改善铸态组织——破碎树枝状组织,焊 合内部孔隙,在主伸长变形方向形成金属纤维组织。 3)塑性变形对固态相变有影响,影响金属的组织和性能。 4)塑性变形通常是不均匀的,它对金属组织和性能的影响 具有双重性

3.2塑性成形理论基础 3、锻造比 锻造可以改善铸态金属组织结构和性能,改善的程度取 决于塑性变形度,采用锻造比表示。 镦粗锻造比 Y墩=F/石 拔长锻造比 Y拔=E/F Fo 一坯料锻前的横截面积; 还料锻后的横截面积。 它的选择应根据金属材料的种类和锻件尺寸及所需性 能、锻造工序等多方面因素进行选择

3.2 塑性成形理论基础 3、锻造比 锻造可以改善铸态金属组织结构和性能,改善的程度取 决于塑性变形度,采用锻造比表示。 Y 拔 = F0 / F Y 墩 = F / F0 F0——坯料锻前的横截面积; F0——坯料锻后的横截面积。 镦粗锻造比 拔长锻造比 它的选择应根据金属材料的种类和锻件尺寸及所需性 能、锻造工序等多方面因素进行选择

3.2塑性成形理论基础 4、金属的锻造性能 金属的锻造性能是指金属经受锻造成形的能力,通常用 塑性与变形抗力来评价。金属的塑性越高,变形抗力越低, 则其锻造性能越好,越有利于加工成形。 1)化学成分影响。通常,纯金属的锻造性能比合金好,低碳 钢锻造性能优于高碳钢,碳钢锻造性能优于合金钢,低合 金钢锻造性能优于高合金钢。。 2)金属组织影响。单相固溶体合金比多相合金具有更好的塑 性和锻造性能。第二相的性能、数量、形状、分布等对多 相合金的锻造性能有重要作用

3.2 塑性成形理论基础 4、金属的锻造性能 金属的锻造性能是指金属经受锻造成形的能力,通常用 塑性与变形抗力来评价。金属的塑性越高,变形抗力越低, 则其锻造性能越好,越有利于加工成形。 1)化学成分影响。通常,纯金属的锻造性能比合金好,低碳 钢锻造性能优于高碳钢,碳钢锻造性能优于合金钢,低合 金钢锻造性能优于高合金钢。。 2)金属组织影响。单相固溶体合金比多相合金具有更好的塑 性和锻造性能。第二相的性能、数量、形状、分布等对多 相合金的锻造性能有重要作用

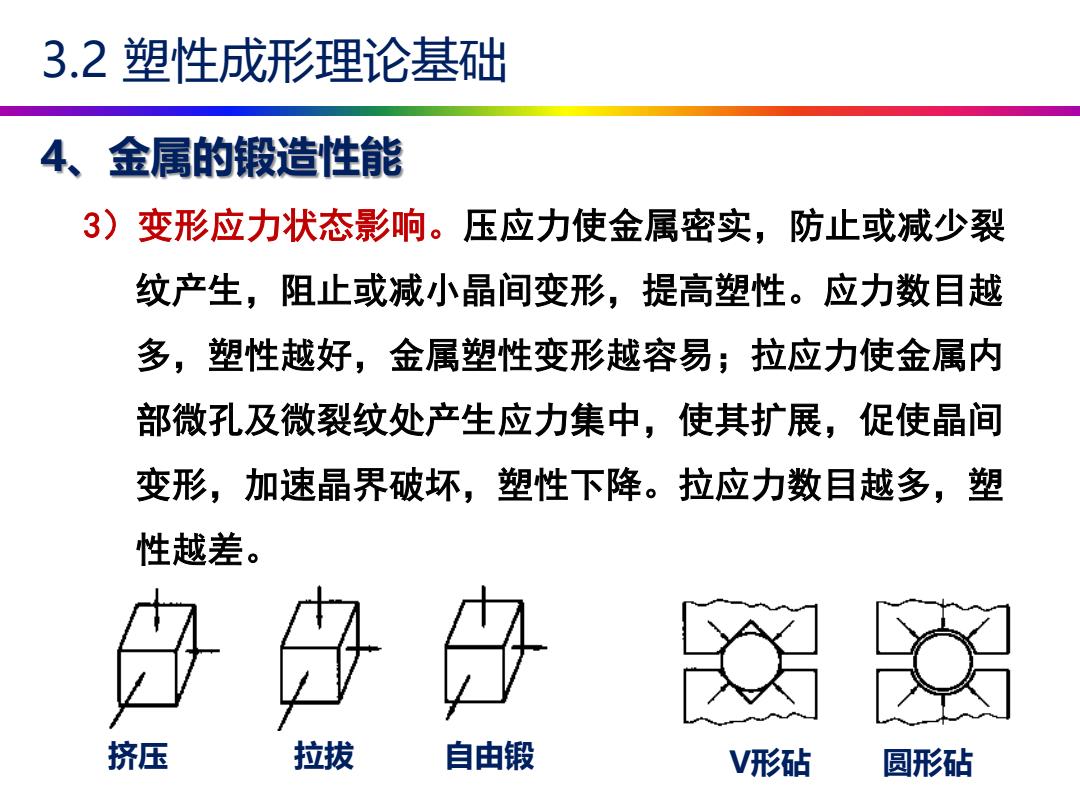

3.2塑性成形理论基础 4、金属的锻造性能 3)变形应力状态影响。压应力使金属密实, 防止或减少裂 纹产生,阻止或减小晶间变形,提高塑性。应力数目越 多,塑性越好,金属塑性变形越容易;拉应力使金属内 部微孔及微裂纹处产生应力集中,使其扩展,促使晶间 变形,加速晶界破坏,塑性下降。拉应力数目越多,塑 性越差。 挤压 拉拔 自由锻 V形砧 圆形砧

3.2 塑性成形理论基础 4、金属的锻造性能 3)变形应力状态影响。压应力使金属密实,防止或减少裂 纹产生,阻止或减小晶间变形,提高塑性。应力数目越 多,塑性越好,金属塑性变形越容易;拉应力使金属内 部微孔及微裂纹处产生应力集中,使其扩展,促使晶间 变形,加速晶界破坏,塑性下降。拉应力数目越多,塑 性越差。 挤压 拉拔 自由锻 V形砧 圆形砧