第三章金属切削机床与刀具 本章主要介绍以下内容: 1.金属切削机床的分类、型号和主要技术参数 2.工件表面成形方法与机床运动分析 3.车床与刀具 4.孔加工机床与刀具 5.刨床与插床 6.铣床与铣刀 7.磨床与砂轮 8.齿轮加工机床与齿轮刀具 课时分配:1,一个学时,2,一个学时,3、一个学时,4、5、6、7、8,共一个学时 重点:金属切削机床的分类、型号和主要技术参数:工件表面成形方法 难点:工件表面成形方法与机床运动分析 金属切削机床是用刀具切削的方法将金属毛坯加工成机器零件的机器,它是制造机器 的机器,所以又称为“工作母机”,习惯上简称为机床。机床是机械制造的基础机械,其技 术水平的高低,质量的好坏,对机械产品的生产率和经济效益都有重要的影响。金属切削 机床诞生到现在已经有一百多年了,随着工业化的发挥咱,机床品种越来越多,技术也越 来越复杂。我国第二次工业普查的结果表明,截止到1995年底,我国机床圳有量为383.52 万台,其中金属切削机床为298.39万台,己占机床总数的77.80%。 4.1金属切削机床的分类、型号与主要技术参数 一、机床的分类 机床主要是按加工方法和所用刀具进行分类,根据国家制定的机床型号编制方法,机 床分为11大类: 车床,钻床,镗床,磨床,齿轮加工机床,螺纹加工机床,铣床,刨插床,拉床,锯 床和共他机床。 在每一类机床中,又按工艺范围,布局型式和结构性能分为若干组,每一组又分为若 干个系(系列)。 除了上述基本分类方法外,还有其它分类方法: 1.按照万能性程度,机床可分为: ①通用机床: 这类机床的工艺范围很宽,可以加工一定尺小范围内的多种类型零 件,完成多种多样的工序。,卧式车床,力能升降台铣床,方能外圆磨床等

②专门化机床:这类机床的工艺范围较窄,只能用于加工不同尺的一类或几类零件 的一种(或几种)特定工序。,丝杆车床,凸轮轴车床等。 ③专用机床: 这类机床的工艺范围最窄,通常只能完成某一特定零件的特定工 序。,加训工机床主轴箱体孔的专用镗床,加工机床导轨的专用导轨磨床等。它是根据特 定的工艺要求专门设计,制造的,生产率和自动化程度较高,使用于大批量生产。组合机 床也属于专用机床。 2.按照机床的工作精度,可分为普通精度机床,精密机床和高精度机床。 3.按照重量和尺寸,可分为仪表机床,中型机床(一般机床),大型机床(质量大于10t), 重型机床(质量在30t以上)和超重型机床(质量在100t以上)。 4.按照机床主要器官的数目,可分为单轴,多轴,单刀,多刀机床等。 5.按照自动化程度不同,可分为普通,半自动和自动机床。自动机床具有完整的自动 工作循环,包括自动装卸工件,能够连续的自动加工出工件。半自动机床也有完整的自动 工作循环,但装卸工件还需人工完成,因此不能连续地加工。 二、机床的型号编制 机床的型号是机床产品的代号,用以表明机床的类型,通用和结构特性,主要技术 参数等。GB/T15375-94《金属切削机床型号编制方法》规定,我国的机床型号山汉语拼音 字母和阿拉伯数字按一定规律组合而成。 1.通用机床的型号编制 1)通用机床型号的表示方法为: (★)--(1) ●-(2)(●)-(3)▲-(4) ▲-(5) ▲-(6)(# ▲)-(7)(●)-(8)/(◆)-(9) (#◆)--00 其中:(1):分类代号(2):类代号(3):通用特性,结构性代号 (4):组代号 (⑤):系代号 (6):主参数或设计顺序号(7):主轴数或第二参数 (8):重大改进顺序号 。(9):其他特性代号 a0:企业代号 注:①有”()”的代号或数字,当无内容时,则个表示.若有内容则不带括号: ②有”●”符号者,为大写的汉语拼音宁母: ③有”▲”符号者,为阿拉伯数字: ④有”◆”符号者,为大与汉语拼音字母,或阿拉伯数字,或两者兼有之

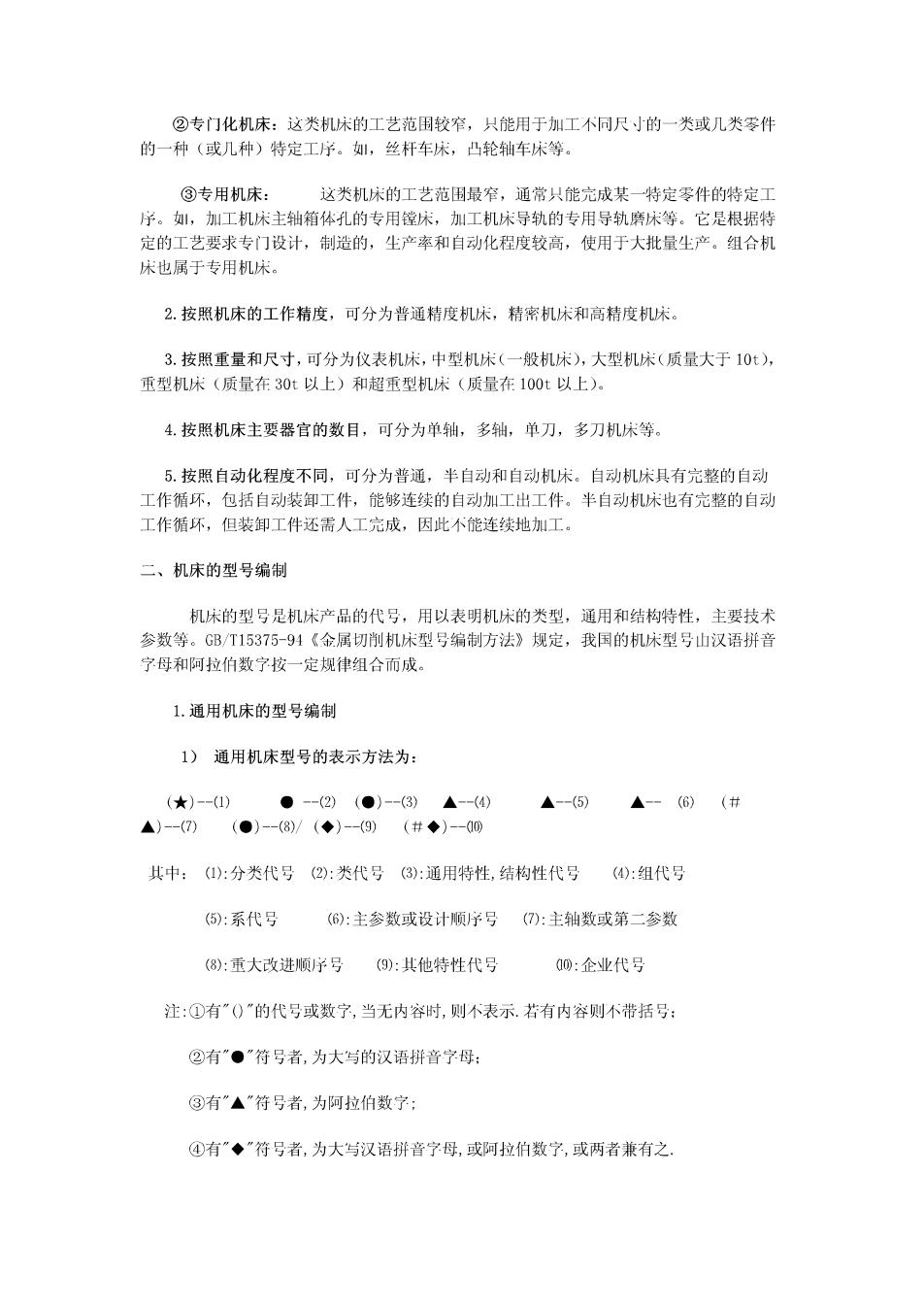

2)机床的类别代号: 车 齿轮 螺纹 类 钻 镗 磨床 刨插 其他 别 床 床 加工 加工 铣床 床 拉床 锯床 床 机床 机床 机床 代号 Z T M 2M 3M B L G Q 读音 车 钻 镗 磨 二磨 三磨 牙 丝 铣 刨 拉 割 其 1)机床的特性代号: 加工中心 简式 柔性 通用高精 数 精密 半自 数控 彷型 轻型 加重 自动 或经 高 特性 度 动 型 加工 济型 空 速 (自动换刀) 单元 代号 G M Z B K H F Q R X 读音 高 密 自 半 控 换 彷 轻 重 简 柔 显速 2)结构特性代号 为区别主参数相同而结构不同的机床,在型号中用汉语拼音字分 :CA6140中的”A” 3)机床的组别,系别代号(或见书P57) 4)机床的主参数,设计顺序号和第二参数 机床主参数:代表机床规格的大小,在机床型号中,用数字给出主参数的折算数值 (1/10或1/150) 设计顺序号:当无法用一个主参数表示时,则在型号中用设计顺序号表示. 第二参数:一般是主轴数,最大跨距,最大工作长度,工作台工作面长度等,它也用折算 值表示 5)机床的重大改进顺序号 当机床性能和结构布局有重大改进时,在原机床型号尾部,加重大改进顺序号 A,B,C..等 6)其他特性代号:用以反映各类机床的特性.用数字或字母或阿拉伯数字来表示

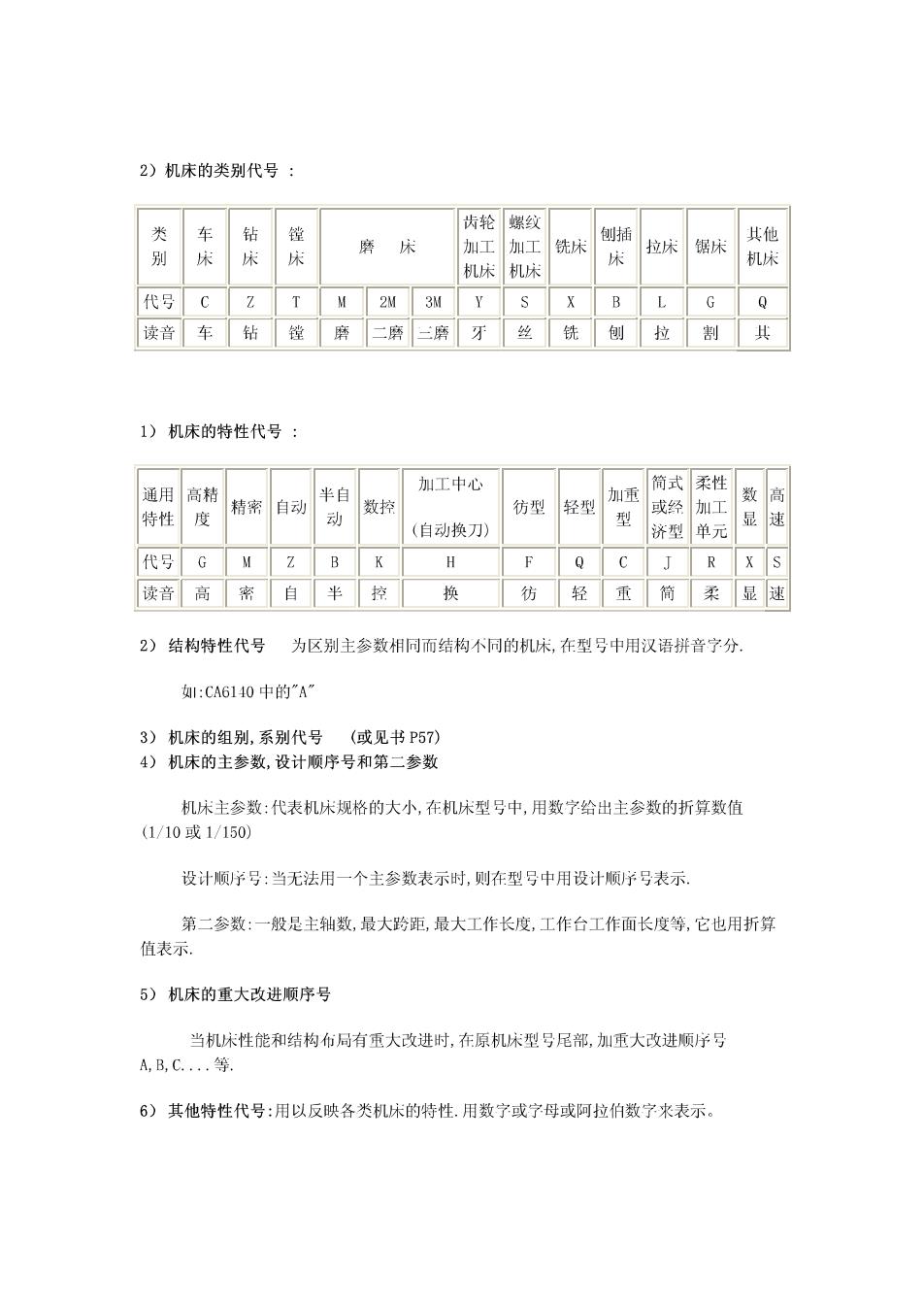

7)企业代号:生产单位为机休厂时,山机床厂所在城市名称的大与汉语拼音字母及该厂在 该城市建立的先后顺序号,或机床厂名称的大与汉语拼音字母表示。 通用机床类、组划分表 组别 0 2 ¥ 7 8 9 类别 轮、轴、 单轴自动、 回轮 出轴及凸 洛地及 仿形及 车床C 多轴自动、 仪表车床 立式车床 鞋、能及 其他车床 半自动车床 半自动车末 转塔车床 轮轴车床 卧式车床 多刀牛床 铲齿车床 钻床Z 坐标鏜钻床 深孔钻床 摇臂钻床台式钻床 立式钻床 卧式钻床 铣钻床 中心孔钻床 气车、拖拉 卧式铣镗 铠床T 深孔铠床 坐标锭床 立式您床 粘镗床 机修理用铠 床 床 刀共 平及 出轴、凸轮 仪表磨床 外圆磨床 内圆磨床 砂轮机 坐标磨床 导轨磨床 轴、化键轴 工共磨床 刃磨床 端磨床 及轧辊磨床 砂带地光 刀刃磨 可转位刀 内圆 磨床 2 超精机 外圆及其 研密机 他研磨机 抛光机 及麽俐机 及研磨机 片磨削机 研磨机 其他磨床 床 床 床 气1、活张伞、抱拉 球轴承套剧 滚子轴水套 轴斥套阁 叶片 浓子 钢球 % 及活基环 机修磨机 沟磨床 阁滚近磨床 超精机床 磨削机床 加下机床 加T机床 密削机床 床 齿轮加工 仪表齿轮 锥齿轮 滚齿及 制齿及 花键轴 齿轮密 其他齿轮 齿轮倒角 插齿机 机床Y 如T机 加T机 铣齿机 研齿机 铣床 齿机 加T机 及检查机 探纹加T 独机 政丝机 螺纹铣床 螺纹麽床 螺纹车床 机床S 志臂及 立式升 卧式升 铣床X 仪表铣床 龙」铣床 平铣床 彷形铣床 床身铣床 工其铣床 其他铣床 浩枕铣床 降台铣床 降台铣床 边缘及 创插床B 悬臂创床 龙刨床 插床 牛头创床 其他刨床 模其侧床 卧式外拉 立式内拉 卧式内拉 立式外拉 键梢及 拉床L 侧拉床 食 连续拉床 其他拉床 床 床 床 据纹拉床 砂轮片 卧式 立式 诺床G 剑储床 锯床 锉偌床 锯床 带锘床 带锯床 其他 其他仪 管子加 木螺钉 刻线机 切断机 机床Q 表机床 T机床 加T机 通用机床的型号编制举例: CA6140 (CA6140型卧式车床) 主参数(最人车削直径400mm) 系别代号(卧式车床系) 组别代号(落地及卧式车床组) 结构特性代号(结构不同) 类别代号(车床)

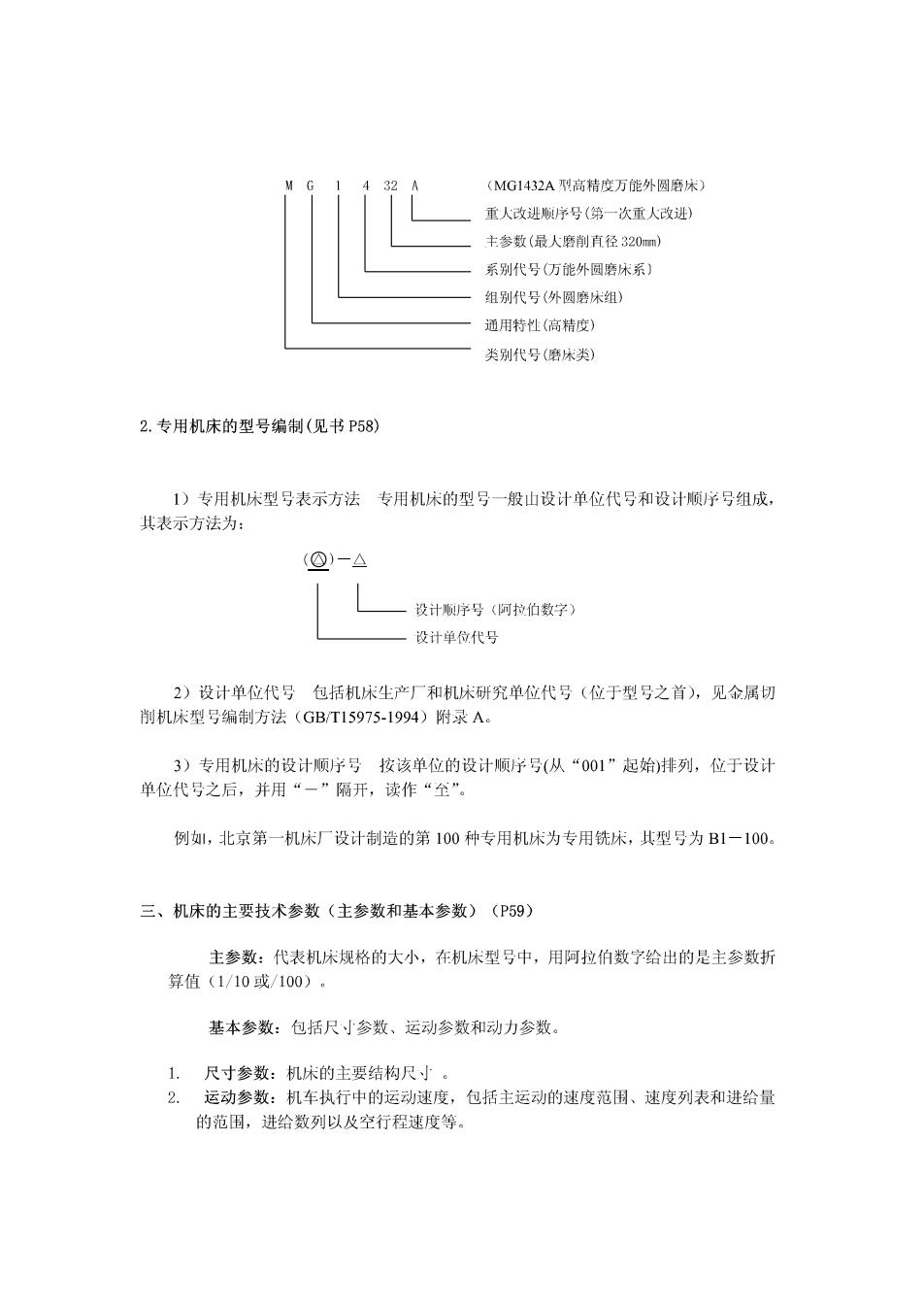

M G 432A (MG1432A型高精度万能外圆磨床) 重人改进顺序号(第一次重人改进) 主参数(最人磨削有径320m) 系别代号(万能外圆磨床系) 组别代号(外圆磨床组) 通用特性(高精度) 类别代号(磨床类) 2.专用机床的型号编制(见书P58) 1)专用机床型号表示方法专用机床的型号一般山设计单位代号和设计顺序号组成, 其表示方法为: (①)-△ 设计顺侧序号(阿拉伯数字) 设计单位代号 2)设计单位代号包括机床生产厂和机床研究单位代号(位于型号之首),见金属切 削机床型号编制方法(GB/T15975-1994)附录A。 3)专用机床的设计顺序号按该单位的设计顺序号(从“001”起始)排列,位于设计 单位代号之后,并用“一”隔开,读作“全”。 例如1,北京第一机床厂设计制造的第100种专用机床为专用铣床,其型号为B1一100。 三、机床的主要技术参数(主参数和基本参数)(P59) 主参数:代表机床规格的大小,在机床型号中,用阿拉伯数字给出的是主参数折 算值(1/10或/100)。 基本参数:包括尺寸参数、运动参数和动力参数。 1.尺寸参数:机床的主要结构尺小。 2. 运动参数:机车执行中的运动速度,包括主运动的速度范围、速度列表和进给量 的范围,进给数列以及空行程速度等

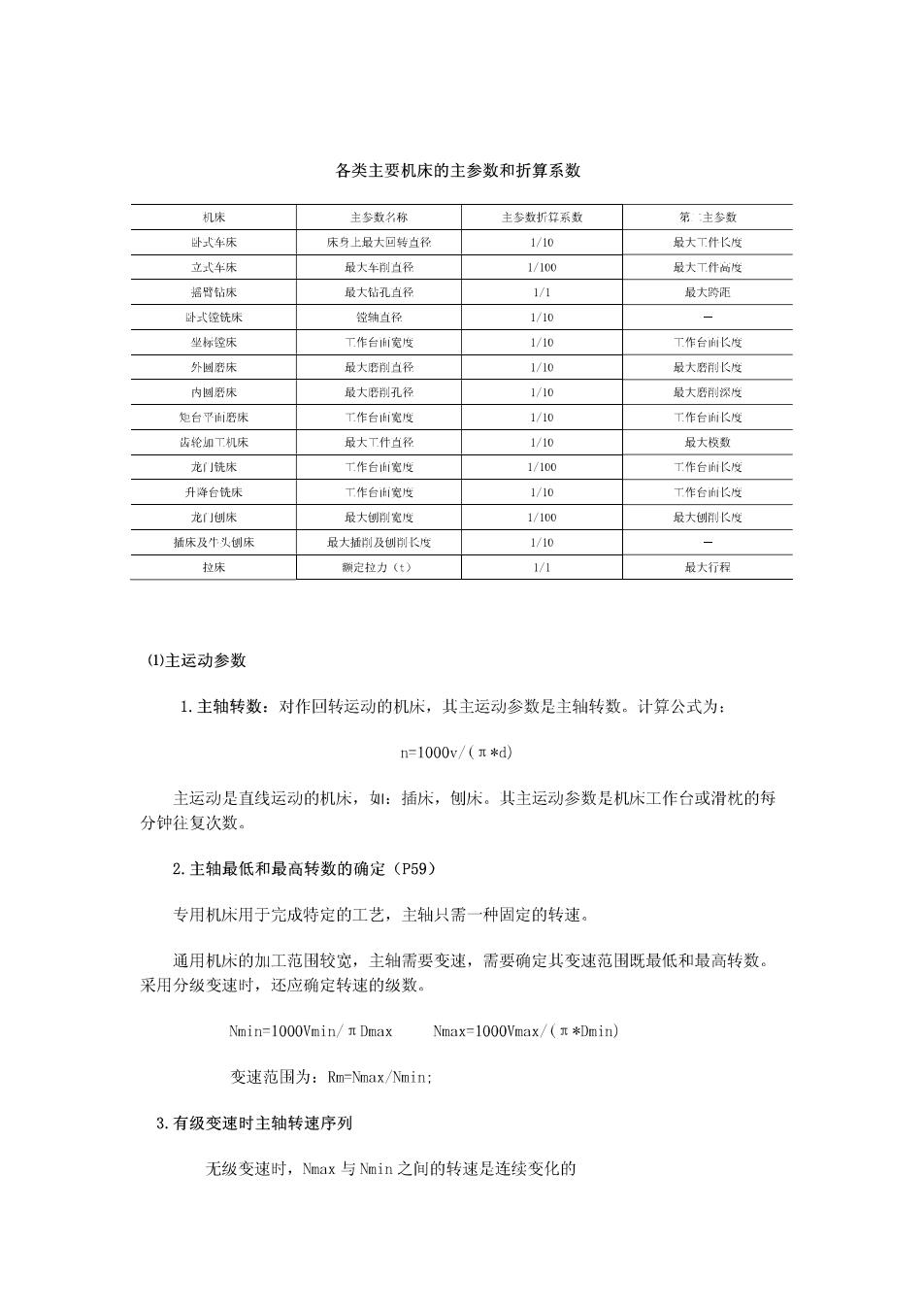

各类主要机床的主参数和折算系数 机床 主参数名称 主参数折算系数 第主参数 卧式车床 床身上最大回转直径 1/10 最大工件长度 立式车床 最大车削直径 1/100 最大T件高度 摇臂钻床 最大钻孔直径 1/1 最大跨距 卧式镗铣床 镗轴直径 1/10 坐标绽床 T作台i宽度 1/10 工作台长度 外圆磨床 最大磨削直径 1/10 最大密削长度 内圆磨床 最大磨削孔径 1/10 最大磨削深发 炮台平磨床 工作台i宽度 1/10 下作台而长度 齿轮加工机床 最大工什直径 1/10 最大模数 龙铣床 T作台宽度 1/100 工作台长度 升降台铣床 工作台i宽度 1/10 T作台而长度 龙刨床 最大削宽度 1/100 最大刨削长度 插床及牛头侧床 最大插削及刨削长发 1/10 拉床 额定拉力(t) 1/1 最大行程 (1)主运动参数 1.主轴转数:对作回转运动的机床,其主运动参数是主轴转数。计算公式为: n=1000v/(r*d) 主运动是直线运动的机床,:插床,刨床。其主运动参数是机床工作台或滑枕的每 分钟往复次数。 2.主轴最低和最高转数的确定(P59) 专用机床用于完成特定的工艺,主轴只需一种固定的转速。 通用机床的加工范围较宽,主轴需要变速,需要确定其变速范围既最低和最高转数。 采用分级变速时,还应确定转速的级数。 Nmin=1000Vmin/t Dmax Nmax=1000Vmax/(*Dmin) 变速范围为:Rm=Nmax/Nmin; 3.有级变速时主轴转速序列 无级变速时,Nmax与Nmin之间的转速是连续变化的

有级变速时,应该在Nmax和Nmin确定后,再进行转速分级,确定各中间级转速。 主运动的有级变速的转速数列一般采用等比数列。满足n心 ;n,m*g1 4.标准公比 为了便于机床设计和使用,规定了标准公比值: 1.06,1.12,1.26,1.41,1.58,1.78,2.00 其中,=1.06时公比数列的基本公比,其他可以山基本公比派生而来。 (2)进给运动参数 进给量: a.大部分机床(1车,钻床等):进给量用工件或刀具每转的位移(mm/r)表示: b.直线往复运动机床(如刨,插床):进给量以每以往复的位移量表示: c.铣床和磨床:进给量以每分钟的位移量(mm/min)表示。 (3)动力参数 机床的动力参数是指驱动主运动、进给运动和空行程运动的电动机功率。 ①主传动功率: P=P切十P+P附 1、切削功率P:与加工情况.工件和刀具材料及切削用量的大小有关。 P切Fz*Vc/60000 2、空载功率P:是指机床不进行切削,及空转时所消耗的功率。 3、附加功率P:指机床进行切削时,因负载而增加的机械摩擦所耗的功率。 ②进给传动功率:通常也采用类比和计算相结合的方法来确定。 ③空行程功率:指为节省零件加工的辅助时间和减轻工人劳动强度,在机床移动部件空 行程时快速移动所需的传动功率。其大小山移动部件重量和部件启动时的惯性力决定

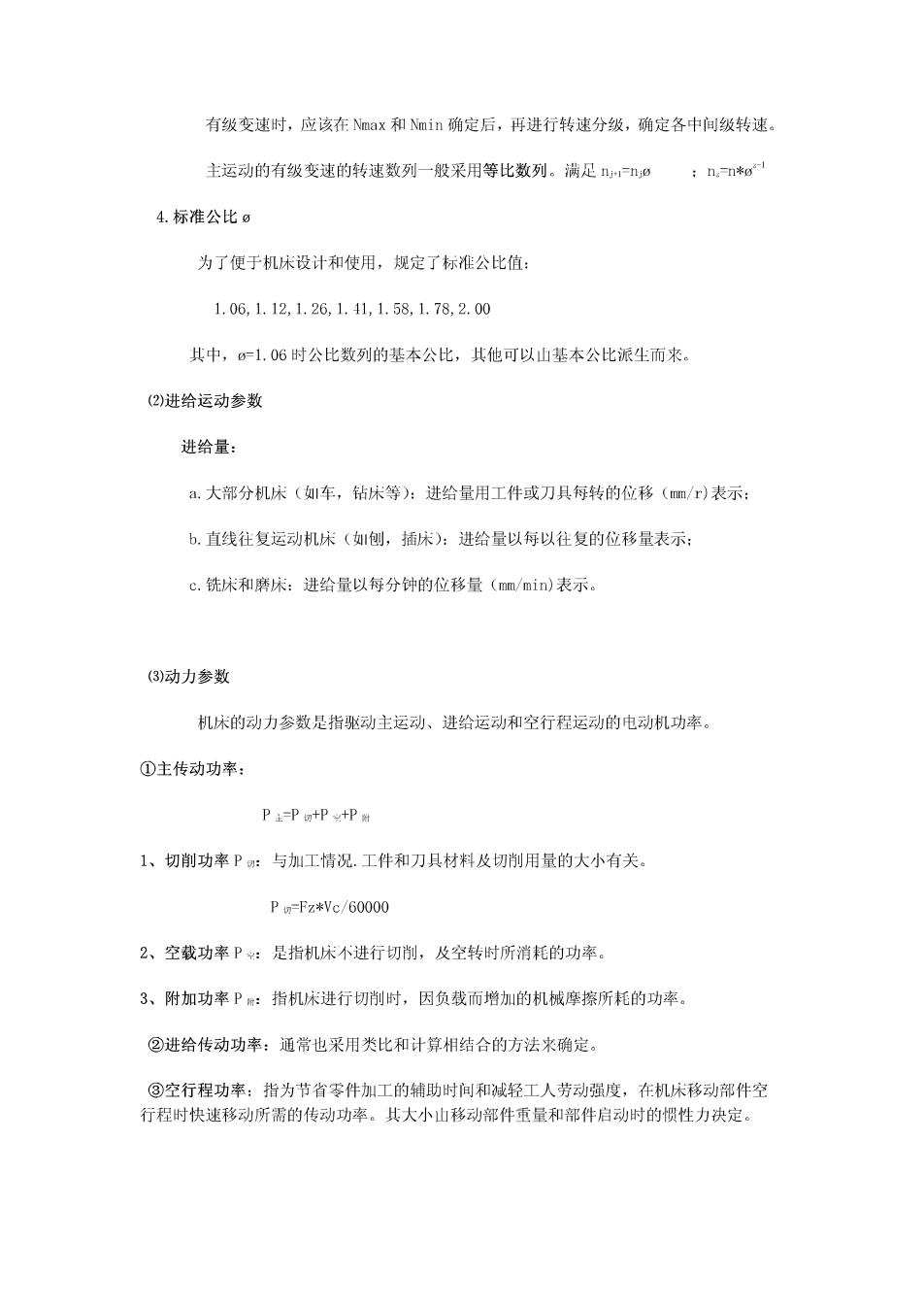

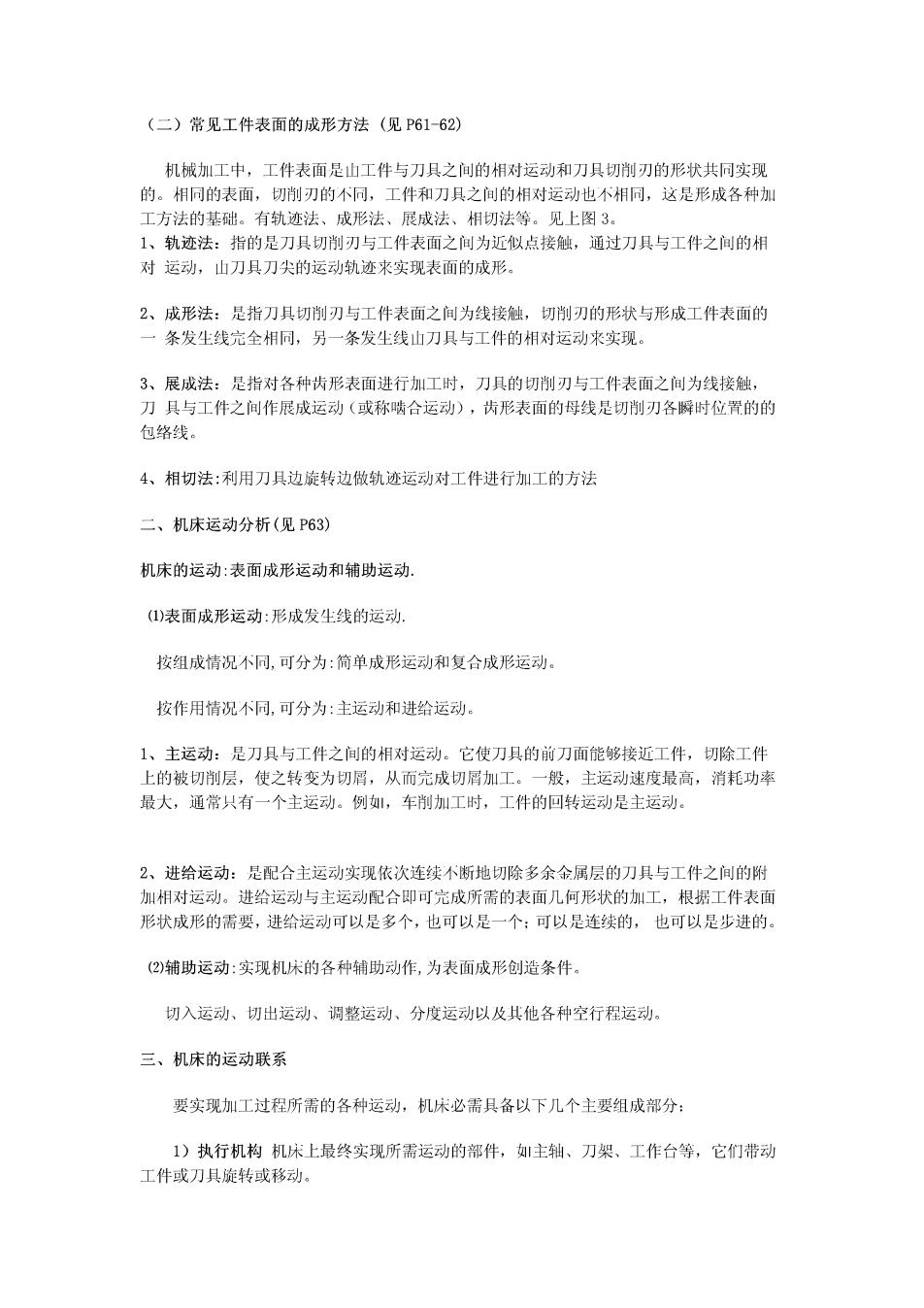

4.2工件表面成形方法与机床运动分析 一、工件表面成形方法(见P61) 机械制造过程是工艺设计要求实现的过程。在这一过程中,针对不同的要求可以采用 不同的加工方法,锻造、铸造、焊接、机械加工、热处理等。就机械加工而言,是根据 具体的设计要求选用相应的切削加工方法即:在机床上通过刀具与工件的相对运动,从工 件毛坯上切除多余金属,使之形成符合要求的形状、尺小的表面的过程。因此,机械加训工 过程是工件表面的形成过程。 (一)工件表面的构成 机械零件的表面形状千变方化,但大都是山几种常见的表面组合而成的。这些表面包 括平面、圆柱面、圆锥面、球面、螺旋面、圆环面以及成形曲面等,下图1,山这些表 面组成各种类型的零件。下图2是几种常见的零件类型。 常见表面类奥 )因硅面b》图楚面c)训转双曲面d)平面e)螺淀面)成彩油面 图1常见表面类型

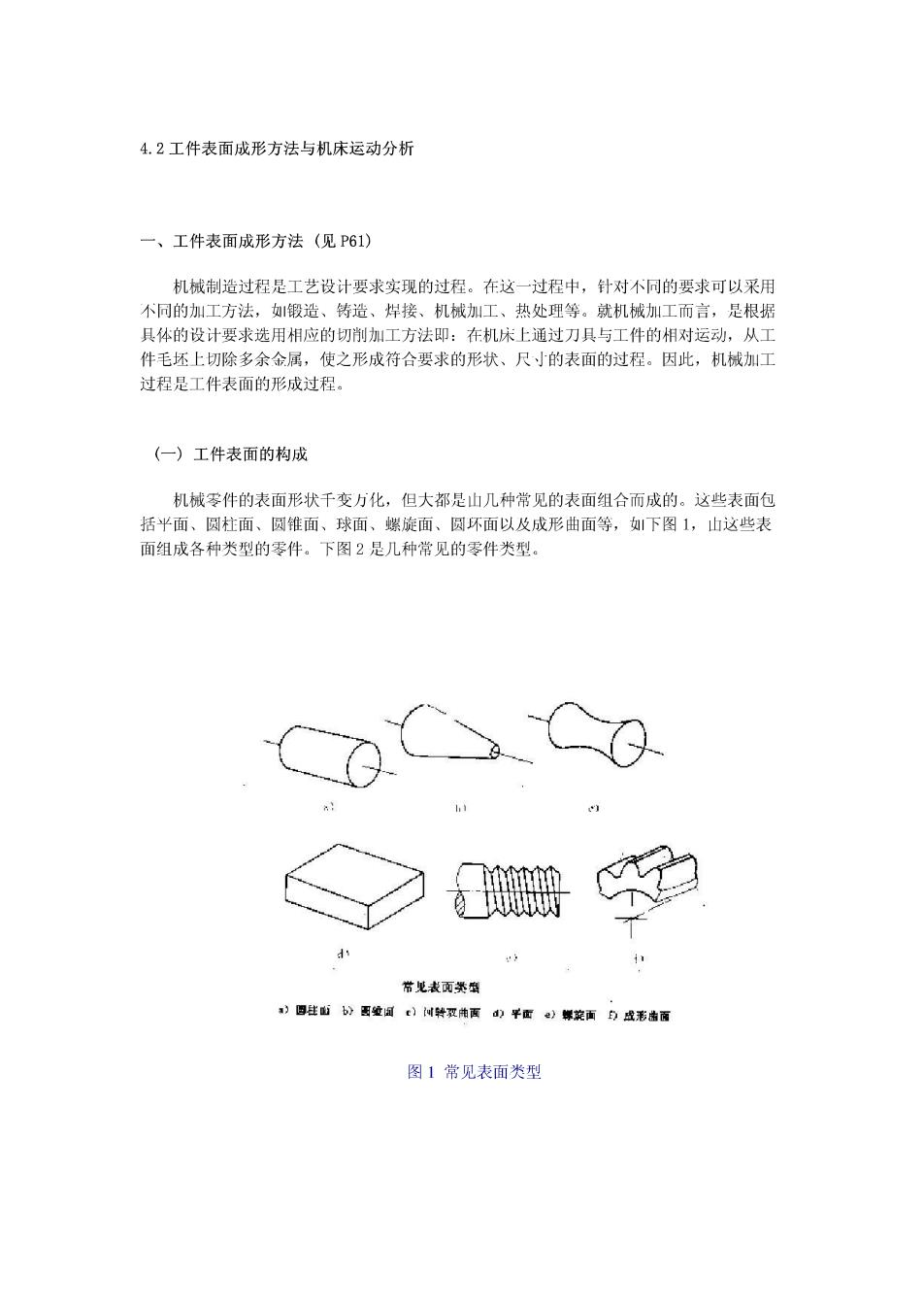

故笑人i线I) 图2常见零件类型 67 广器 于1.2-4术法 刀状物阿连 图15版成在 1-杜制回律公墙为刀 图3常见成形方法

(二)常见工件表面的成形方法(见P61-62) 机械圳工中,工件表面是山工件与刀具之间的相对运动和刀具切俏削刀的形状共同实现 的。相同的表面,切削刃的不同,工件和刀具之间的相对运动也不相同,这是形成各种加 工方法的基础。有轨迹法、成形法、展成法、相切法等。见上图3。 1、轨迹法:指的是刀具切削刃与工件表面之间为近似点接触,通过刀具与工件之间的相 对运动,山刀具刀尖的运动轨迹来实现表面的成形。 2、成形法:是指刀具切削刃与工件表面之间为线接触,切削刃的形状与形成工件表面的 一条发生线完全相同,另一条发生线山刀具与工件的相对运动来实现。 3、展成法:是指对各种齿形表面进行加工时,刀具的切削刃与工件表面之间为线接触, 刀具与工件之间作展成运动(或称啮合运动),齿形表面的母线是切削刃各瞬时位置的的 包络线。 4、相切法:利用刀具边旋转边做轨迹运动对工件进行加工的方法 二、机床运动分析(见P63) 机床的运动:表面成形运动和辅助运动。 (1)表面成形运动:形成发生线的运动. 按组成情况不同,可分为:简单成形运动和复合成形运动。 按作用情况不同,可分为:主运动和进给运动。 1、主运动:是刀具与工件之间的相对运动。它使刀具的前刀面能够接近工件,切除工件 上的被切削层,使之转变为切屑,从而完成切屑加工。一般,主运动速度最高,消耗功率 最大,通常只有一个主运动。例,车削加工时,工件的回转运动是主运动。 2、进给运动:是配合主运动实现依次连续不断地切除多余金属层的刀具与工件之间的附 加相对运动。进给运动与主运动配合即可完成所需的表面几何形状的加工,根据工件表面 形状成形的需要,进给运动可以是多个,也可以是一个:可以是连续的,也可以是步进的。 (2)辅助运动:实现机床的各种辅助动作,为表面成形创造条件。 切入运动、切出运动、调整运动、分度运动以及共他各种空行程运动。 三、机床的运动联系 要实现川工过程所需的各种运动,机床必需具备以下几个主要组成部分: 1)执行机构机床上最终实现所需运动的部件,主轴、刀架、工作台等,它们带动 工件或刀具旋转或移动