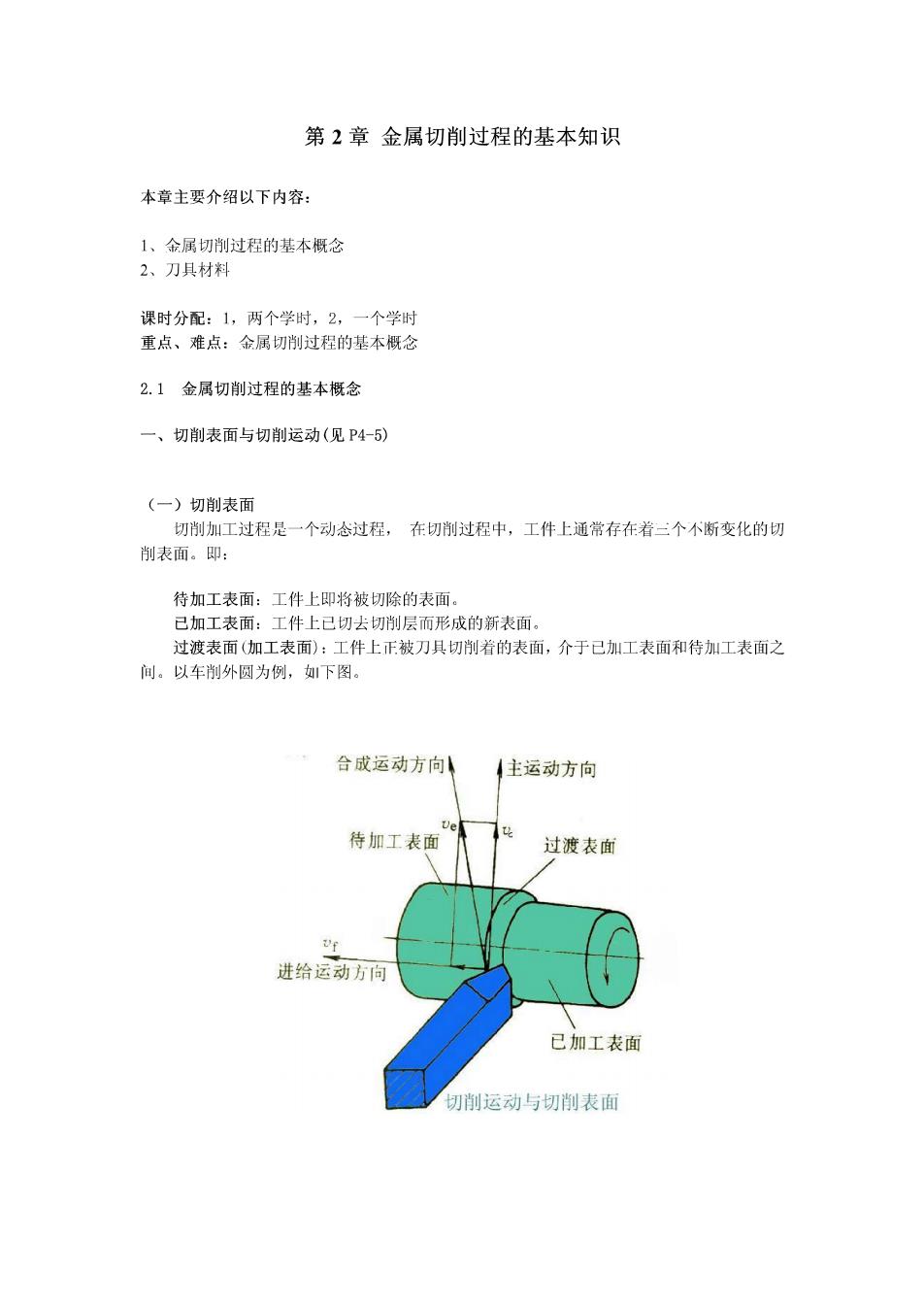

第2章金属切削过程的基本知识 本章主要介绍以下内容: 1、金属切削过程的基本概念 2、刀具材料 课时分配:1,两个学时,2,一个学时 重点、难点:金属切削过程的基本概念 2.1金属切削过程的基本概念 一、切削表面与切削运动(见P4-5) (一)切削表面 切削加工过程是一个动念过程,在切削过程中,工件上通常存在着三个不断变化的切 削表面。即: 待加工表面:工件上即将被切除的表面。 己加工表面:工件上已切去切削层而形成的新表面。 过渡表面(加工表面):工件上正被刀具切削着的表面,介于已加工表面和待加工表面之 间。以车削外圆为例,如下图。 合成运动方向 主运动方向 待加工表面 过渡表面 灯 进给运动方向 已加工表面 切削运动与切削表面

(二)切削运动 刀具与工件间的相对运动称为切削运动(即表面成形运动)。按作用来分,切削运动可 分为主运动和进给运动。上图给出了车刀进行普通外圆车削时的切削运动,图中合成运动的 切削速度V。、主运动速度V和进给运动速度V之间的关系。 1、主运动 主运动是刀具与工件之间的相对运动。它使刀具的前刀面能够接近工件,切除工件上的 被切削层,使之转变为切屑,从而完成切屑加工。一般,主运动速度最高,消耗功率最大, 机床通常只有一个主运动。例,车削加工时,工件的回转运动是主运动。 2、进给运动 进给运动是配合主运动实现依次连续不断地切除多余金属层的刀具与工件之间的附加 相对运动。进给运动与主运动配合即可完成所需的表面几何形状的加工,根据工件表面形状 成形的需要,进给运动可以是多个,也可以是一个;可以是连续的,也可以是间歇的。 3、合成运动与合成切削速度 当主运动和进给运动同时进行时,刀具切削刃上某一点相对于工件的运动称为合成切削 运动,其大小和方向用合成速度向量⅓表示,见上图。 V.=V.+V 二、切削用量三要素与切削层参数 (一)切削用量三要素 1、切削速度 切削速度是刀具切削刃上选定点相对于工件的主运动瞬时线速度。山于切削刃上各 点的切削速度可能是不同,计算时常用最大切削速度代表刀具的切削速度。当主运动为 回转运动时: xdn 1000 式中d一切削刃上选定点的回转直径,mm: n一主运动的转速,r/s或r/min。 2、进给速度vf、进给量f 进给速度v一切削刃上选定点相对于工件的进给运动瞬时速度,m/s或mm/min.。 进给量一刀具在进给运动方向上相对于工件的位移量,用刀具或工件每转或每行程的 位移量来表述,mm/r或mm/行程

V=n f 3、切削深度ap 对于车削和刨削加工来说,切削深度a,(背吃刀量)是在与主运动和进给运动方向相垂 直的方向上度量的已加工表面与待加工表面之间的距离,单位mm。 d.-d 对于钻孔加工来说,a, 式中d.--工件待加工表面直径,m。 d。-一-工件已加工表面直径,m。 切削用量三要素与切削 层参数 (二)切削层参数(见P13) 在切削过程中,刀具的切削刃在一次走刀中从工件待加工表面切下的金属层,称为切削 层。 切 在过渡表面法线方向测量的切削层尺,即相邻两过渡表面之间 切削层公称厚度的距离。h,反映了切削刃单位长度上的切削负荷。山图得:ho=fsink 削 ho 其中:h一切削层公称厚度,(mm):f一进给量,(mm/r): k一车刀主偏角,()。 层 沿过渡表面测量的切削层尺。,反映了切削刃参加切削的工作 切削层公称宽度 $ 长度。山图得:b=a/sink bo 其中:b,一切削层公称宽度,(mm)。 数 切削层公称横截 切削层公称厚度与切削层公称宽度的乘积。山图得: Au=houbp=fsink,*ap/sink=f*a 面积AD 其中:A一切削层公称横截面积,(mm)。 2.2刀具角度 外圆车刀是最基本、最典型的切削刀具,其切削部分(又称刀头)山前刀面、主刀后面、 副刀后面、主切削刃、副切削刃和刀尖所组成。其定义分别为: (1)前刀面刀具上与切屑接触并相五作用的表面(即切屑流过的表面)

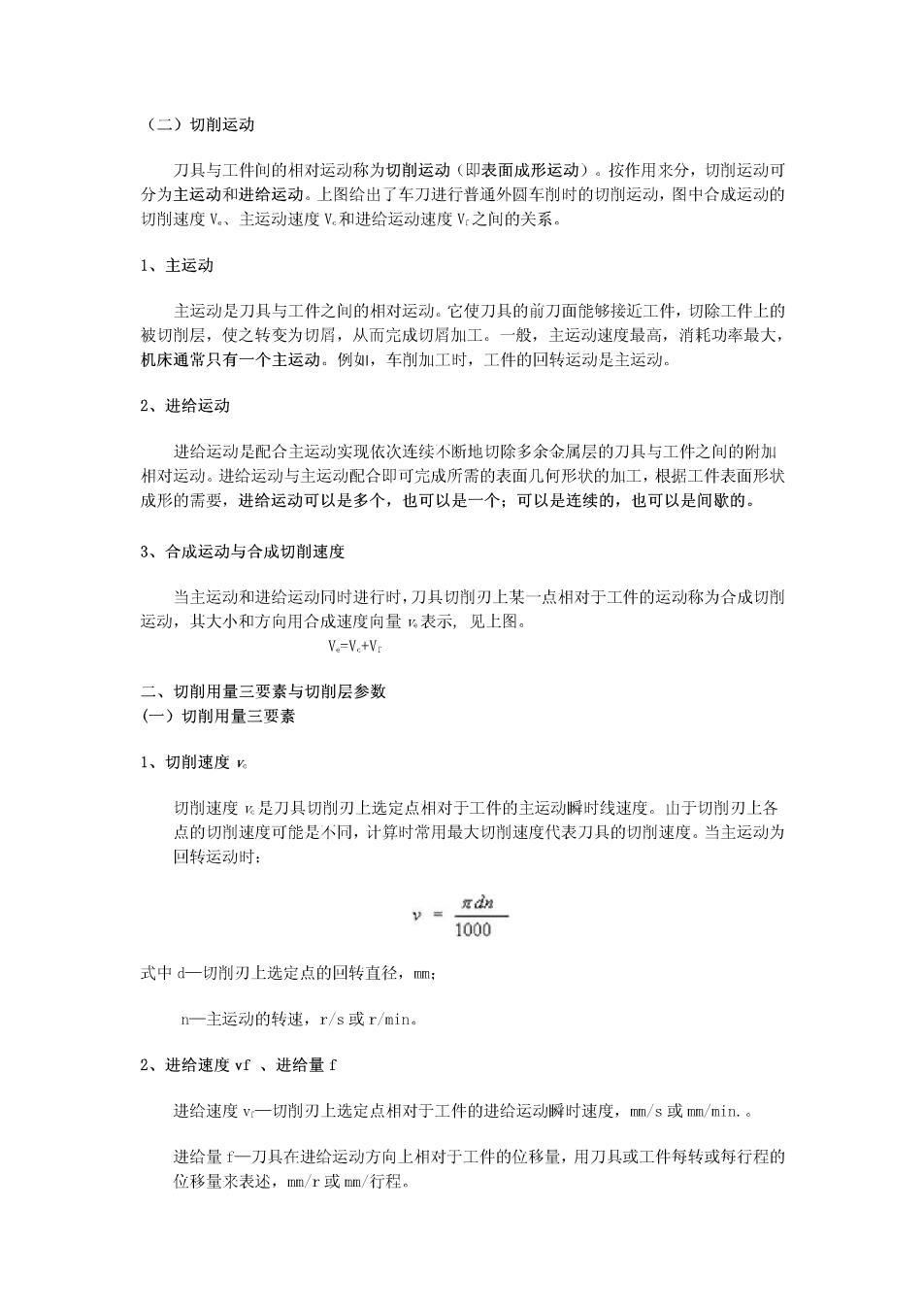

(2)主刀后面刀具上与工件过渡表面相对并相互作用的表面。 (3)副刀后面刀具上与已加工表面相对并相互作用的表面。 (4)主切削刃前刀面与主后刀面的交线。它完成主要的切削工作。 (5)副切削刃前刀面与主后刀面的交线。它配合主切削刃完成切削工作,并最终形成已 加工表面。 (6)刀尖 主切削刃和副切削刃连接处的一段刀刃。它可以是小的直线段或圆弧。 具体参见切削运动与切削表面图和车刀的组成图。其它各类刀具,刨刀、钻头、铣刀 等,都可以看作是车刀的演变和组合。 刀体 前面 刀头 副切削刃 主切削刃 刀尖 副后面 主后面 刀具的组成部分 (一)刀具标注角度参考系(见P8) 1、假定运动条件:用刀具主运动向量近似代替合成运动向量,然后再用半行或垂直 于主运动方向的坐标平面构成参考系。 2、假定安装条件:假定刀具的安装位置恰好使其底面或轴线与参考系的半面平行或垂直。 3、刀具标注角度参考系诸半面:(见下图)

待加工表面 过渡表面 已加工表面 工件 90° 90 切削平面 基面 90 车刀 正交平面 底平面 90 塑上 图1.8主剖面与法别而参考系 图1.9进给.背平面参考系 1)基面p:通过切削刃某一点,垂直于假定主运动方向的平面。见P7图1.6。 2)切削半面p:通过切削刃某一点,与工件加工表面(或与主切削刃)相切的平面。 切削半面p,与基面p垂直。 3)主剖面P:通过切削刃某一点,同时垂直于切削平面p.与基面p,的半面。见P8图 1.8. 4)法剂面P:通过切削刃某一点,垂直于切削刃的平面。见P8图1.8

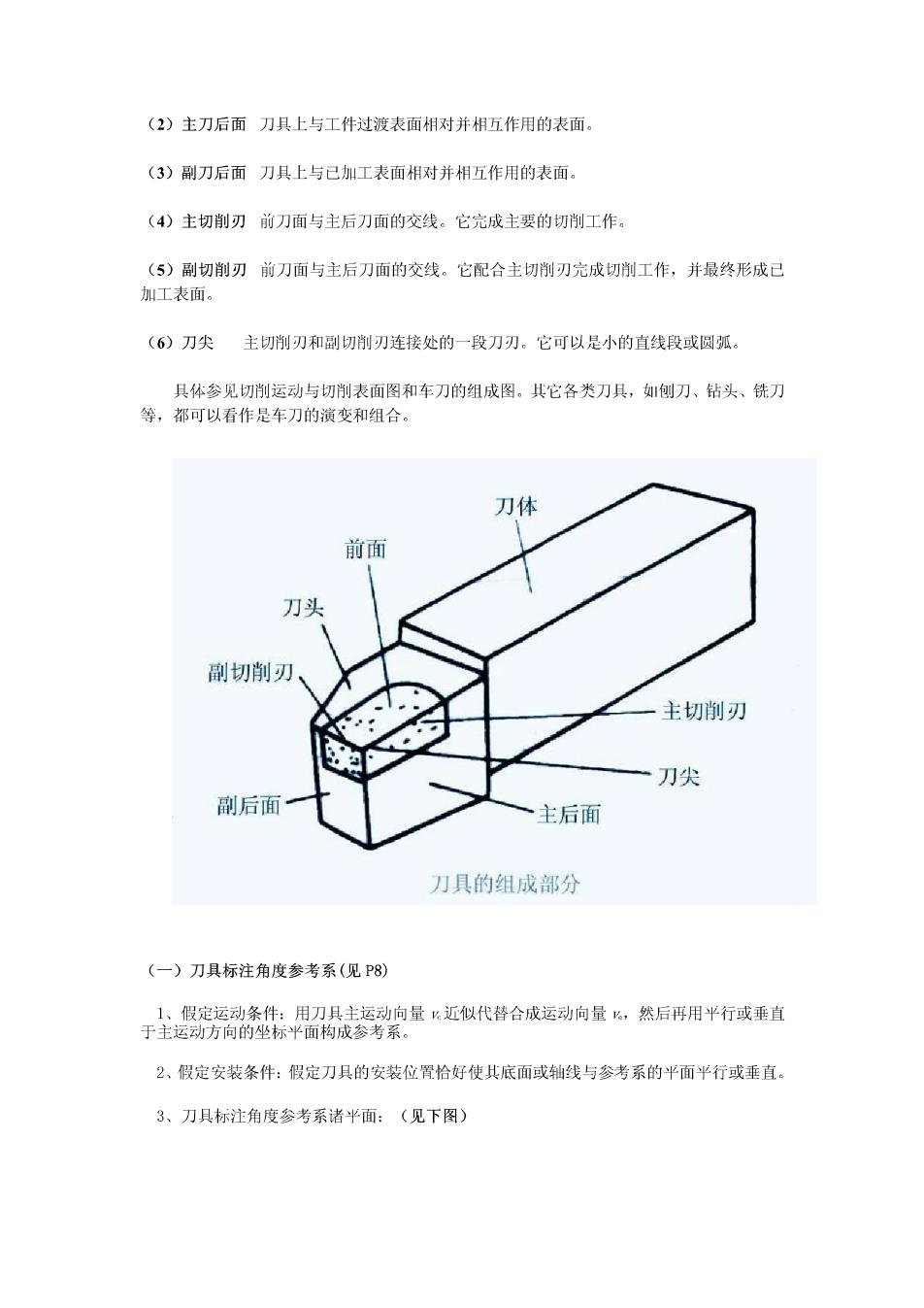

5)进给剖面P:通过切削刃某一点,半行于进给运动方向并垂直于基面p的半面。 6)背平面P:通过切削刃某一点,同时垂直于进给剂面P与基面p的平面。 (二)刀具工作角度参考系 上述刀具标注角度参考系,在定义基面时,都只考虑主运动,不考虑进给运动,即在假 定运动条件确定的参考系。但刀具在实际使用过程中,这样的参考系所确定的刀具角度,往 往不能确切反映切削加工的真实情况。只有用合成切削方向来确定参考系,才小符合切削 加工的实际。P8的图1.10。 另外,刀具实际安装位置也影响工作角度的大小。只有采用刀具工作角度参考系,才能 反映切削加工的实际。 刀具工作角度参考系与刀具标注角度参考系的唯一区别是:用合成切削方向%取代主 运动切削方向,用实际进给运动方向取代假定进给运动方向。 (三)刀具的标注角度(见P8) 刀具的标注角度是制造和刃磨刀具所需要的,并在刀具设计图上予以标注的角度。刀具 的标注角度主要有五个,以车刀为例,表示了几个角度的定义。 前角y。 在主剖面P。内测量的前刀面与基面之间的夹角。前角表示前刀面的倾斜程 度,有正、负和零值之分,其符号规定图所示。 在主剂面P内测量的主后刀面与切削半面之间的夹角。后角表示主后刀面 后 角a。 的倾斜程度,一般为正值。 在基面内测量的主切削刃在基面上的投影与进给运动方向的夹角。主偏角 主偏角K: 般为正值。 在基面内测量的副切削刃在基面上的投影与进给运动反方向的夹角。副偏 副偏角x’ 角一般为正值。 在切削平面内测量的主切削刃与基面之间的夹角。当主切削刃呈水平时, 刃倾角入。 入0:刀尖为主切削刃最低点时,入。(0:刀尖为主切削刃上最高点是, 入)0,如图示

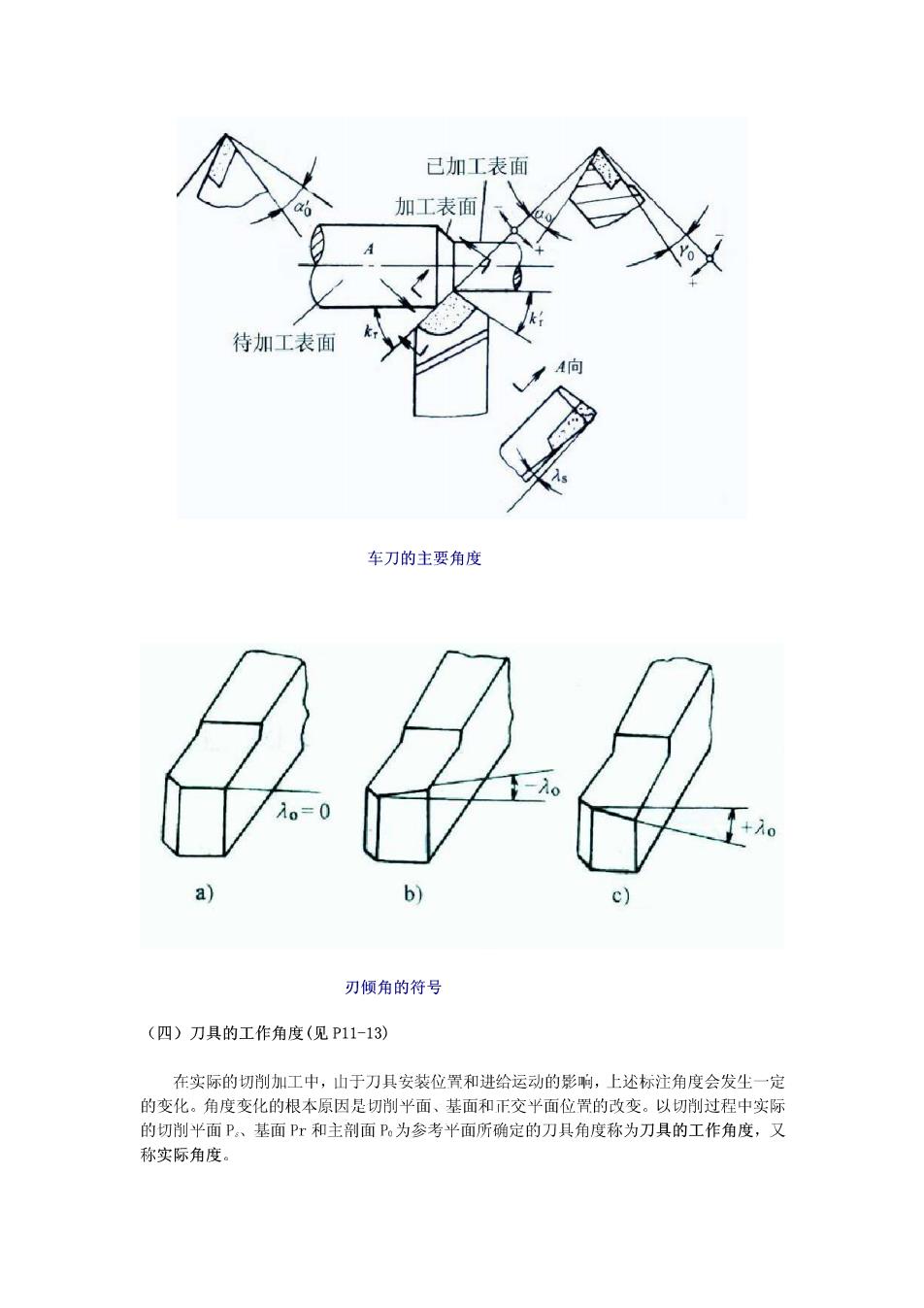

己加工表面 加工表面 待加工表面 车刀的主要角度 40 A0=0 入0 a) b) c) 刃倾角的符号 (四)刀具的工作角度(见P11-13) 在实际的切削加工中,山于刀具安装位置和进给运动的影响,上述标注角度会发生一定 的变化。角度变化的根本原因是切削半面、基面和正交平面位置的改变。以切削过程中实际 的切削平面P。、基面Pr和主剖面P。为参考平面所确定的刀具角度称为刀具的工作角度,又 称实际角度

1、刀具安装位置对工作角度的影响 以车刀车外圆为例,若不考虑进给运动,当刀尖安装得高于或低于工件轴线时,将引起 工作前角¥和工作后角ae的变化,1下图示。(见P12) 刀尖高于工件轴线 刀尖低于工件轴线 车刀安装高度对工作角度的影响 当车刀刀杆的纵向轴线与进给方向不垂直时,将会引起工作主偏角K和工作副偏角 Kr的变化,下图示。(见P13) re 0 0-切削时刀杆纵向轴线的偏转角

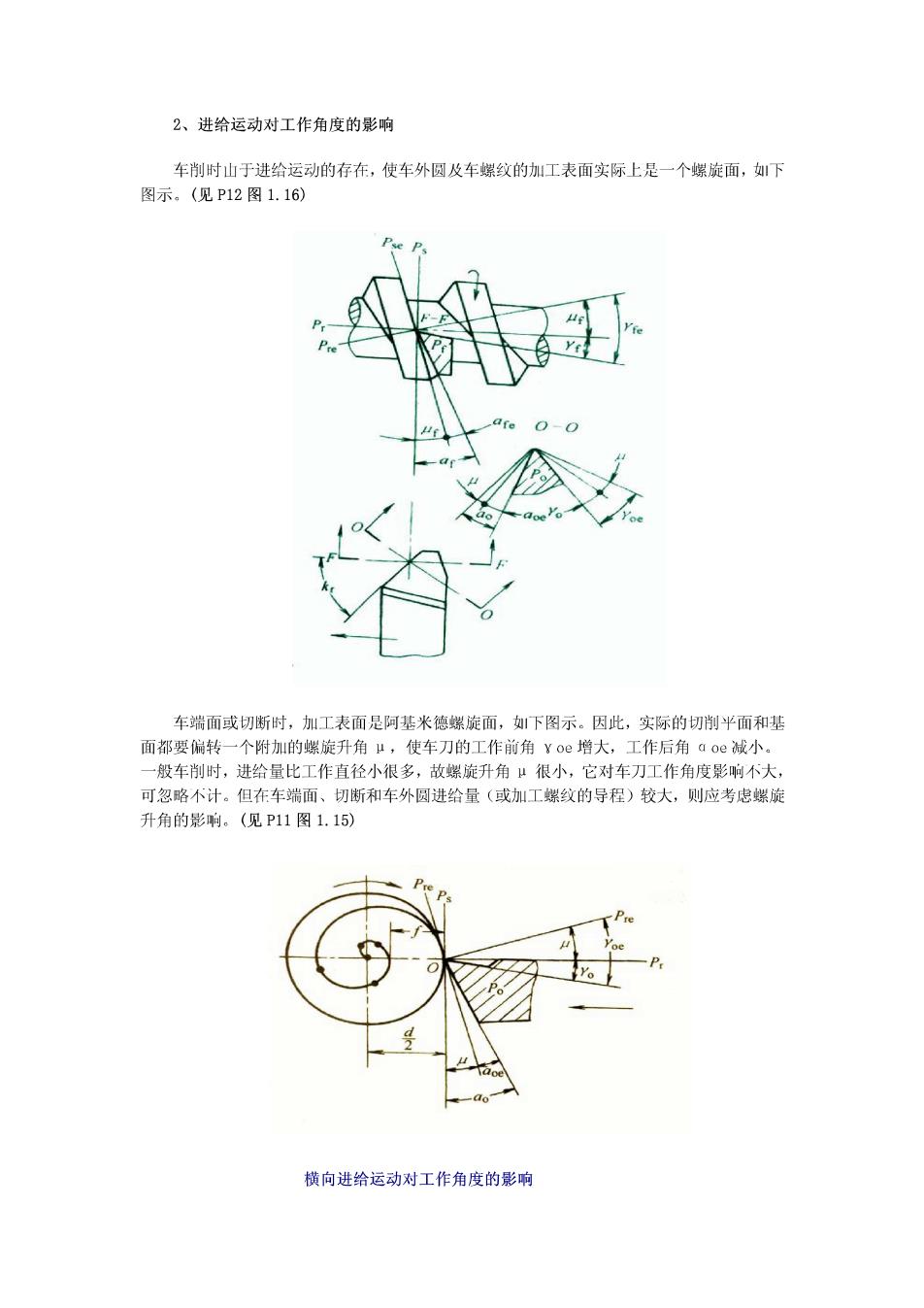

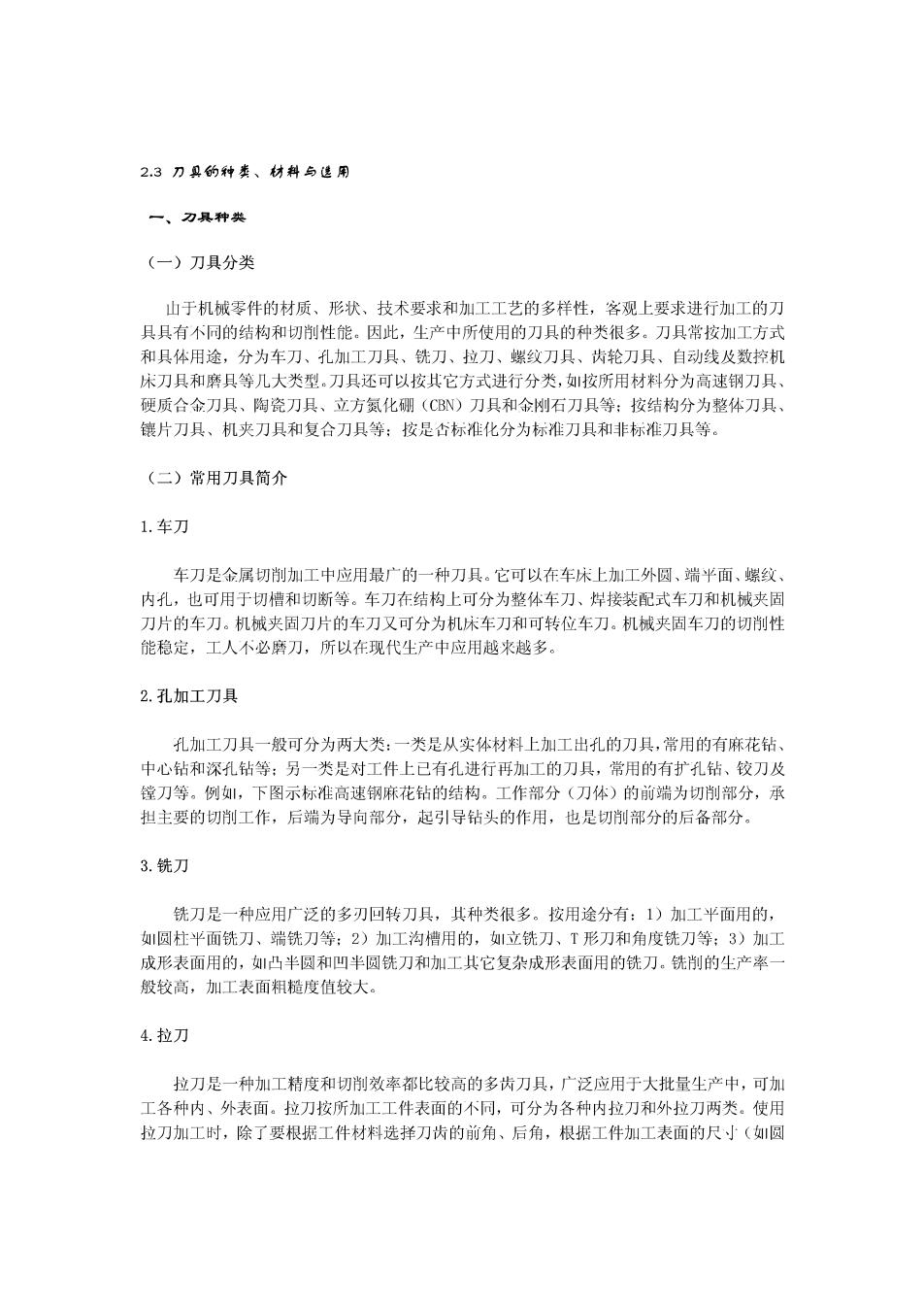

2、进给运动对工作角度的影响 车削时山于进给运动的存在,使车外圆及车螺纹的加工表面实际上是一个螺旋面,如下 图示。(见P12图1.16) 0-0 车端面或切断时,加工表面是阿基米德螺旋面,下图示。因此,实际的切削平面和基 面都要偏转一个附加的螺旋升角μ,使车刀的工作前角¥oe增大,工作后角aoe减小。 一般车削时,进给量比工作直径小很多,故螺旋升角μ很小,它对车刀工作角度影响不大, 可忽略不计。但在车端面、切断和车外圆进给量(或加工螺纹的导程)较大,则应考虑螺旋 升角的影响。(见P11图1.15) ao 横向进给运动对工作角度的影响

2.3刀具的种类、材料与送用 一、刀具种类 (一)刀具分类 山于机械零件的材质、形状、技术要求和加工工艺的多样性,客观上要求进行加工的刀 具具有不同的结构和切削性能。因此,生产中所使用的刀具的种类很多。刀具常按加工方式 和具体用途,分为车刀、孔加工刀具、铣刀、拉刀、螺纹刀具、齿轮刀具、自动线及数控机 床刀具和磨具等几大类型。刀具还可以按其它方式进行分类,按所用材料分为高速钢刀具、 硬质合金刀具、陶瓷刀具、立方氮化硼(CBN)刀具和金刚石刀具等:按结构分为整体刀具、 镶片刀具、机夹刀具和复合刀具等:按是否标准化分为标准刀具和非标准刀具等。 (二)常用刀具简介 1.车刀 车刀是金属切削加工中应用最广的一种刀具。它可以在车床上加工外圆、端半面、螺纹、 内孔,也可用于切槽和切断等。车刀在结构上可分为整体车刀、焊接装配式车刀和机械夹固 刀片的车刀。机械夹固刀片的车刀又可分为机床车刀和可转位车刀。机械夹固车刀的切削性 能稳定,工人不必磨刀,所以在现代生产中应用越来越多。 2.孔加工刀具 孔加工刀具一般可分为两大类:一类是从实体材料上加工出孔的刀具,常用的有麻花钻、 中心钻和深孔钻等:另一类是对工件上已有孔进行再加工的刀具,常用的有扩孔钻、饺刀及 镗刀等。例,下图示标准高速钢麻花钻的结构。工作部分(刀体)的前端为切削部分,承 担主要的切削工作,后端为导向部分,起引导钻头的作用,也是切削部分的后备部分。 3.铣刀 铣刀是一种应用广泛的多刃回转刀具,其种类很多。按用途分有:1)加工平面用的, 如圆柱平面铣刀、端铣刀等:2)加工沟槽用的,立铣刀、T形刀和角度铣刀等:3)加工 成形表面用的,如凸半圆和凹半圆铣刀和加工其它复杂成形表面用的铣刀。铣削的生产率一 般较高,加工表面粗糙度值较大。 4.拉刀 拉刀是一种加工精度和切削效率都比较高的多齿刀具,广泛应用于大批量生产中,可加 工各种内、外表面。拉刀按所加工工件表面的不同,可分为各种内拉刀和外拉刀两类。使用 拉刀加工时,除了要根据工件材料选样刀齿的前角、后角,根据工件加工表面的尺小(如圆