第五章机械加工工艺规程的制定 本章主要介绍以下内容: 1.零件制造的工艺过程 2.工艺规程的作用及设计步骤 3.定位基准的选择 4.工艺路线的拟定 5.加工余量的确定 6.尺小链和工序尺小的确定 7.时间定额和经济分析 课时分配:6,两个学时,1、2、3、4、5、7,各一个学时 重点、难点:定位基准的选择:尺小链和工序尺的确定 机械加工的目的是将毛坯加工成符合产品要求的零件。通常,毛坯需要经过若干工序才 能转化为符合产品要求的零件。一个相同结构相同要求的机器零件,可以采用几种不同的工 艺过程完成,但其中总有一种工艺过程在某一特定条件下是最经济、最合理的。 在现有的生产条件下,如何采用经济有效的加工方法,合理地安排加工工艺路线以获得 符合产品要求的零件,这是本章所要解决的重点。 5.1零件制造的工艺过程 一、几个概念 1、生产过程:从原材料或半成品到成品制造出来的各有关劳动过程的总和称为工厂的生产 过程。 台产品的生产过程包括的内容有: 1)原材料(或半成品、元器件、标准件、工具、工装、设备)的购置、运输、检验、 保管: 2)尘产准备工作:编制工艺义件,专用工装及设备的设计与制造等: 3)毛坯制造: 4)零件的机械加工及热处理: 5)产品装配与调试、性能试验以及产品的包装、发运等工作

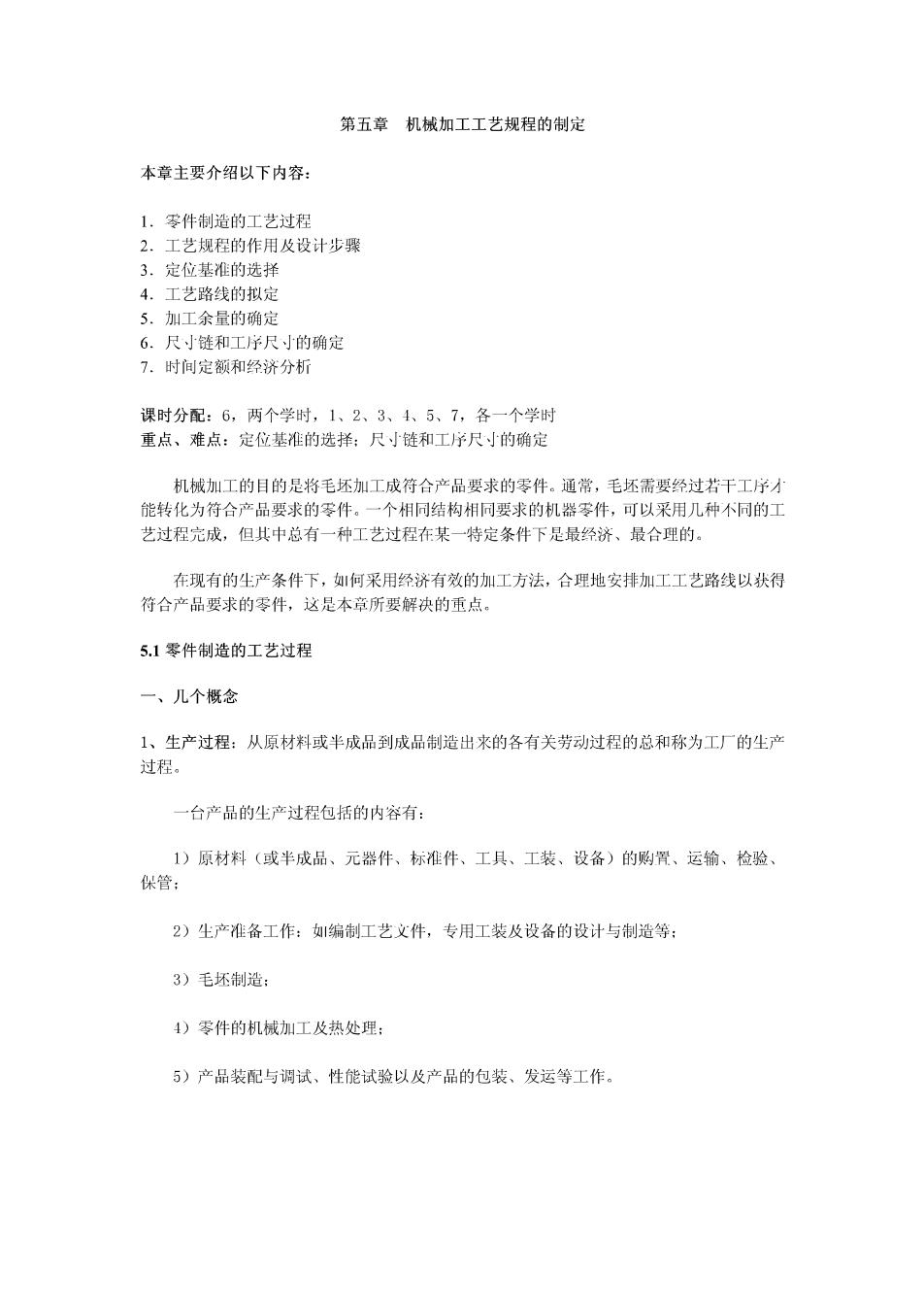

提示: 生产过程往往山许多工厂或工厂的许多车间联合完成,这有利于专业化生产,提高生产 率、保证产品质量、降低生产成本。 2、工艺过程:在生产过程中凡直接改变生产对象的尺寸、形状、性能(包括 物理性能、化学性能、机械性能等)以及相对位置关系的过程,统称为工艺过程。 工艺过程又可分为铸造、锻造、冲压、焊接、机械加工、装配等工艺过程,本门课程只 研究机械加工工艺过程和装配工艺过程:铸造、锻造、冲压、煤接、热处理等工艺过程是《材 料成型技术》课程的研究对象。 二、机械加工工艺过程 (一)定义:用机械加工的方法直接改变毛坯形状、尺和机械性能等,使之变为合格零件 的过程,称为机械加工工艺过程,又称工艺路线或工艺流程。 (二)机械加工工艺过程的组成(见教材P125-126) 工艺过程 工同 闬 正屏 安装 皮装 皮装 正甸 工位 工位 工步 工期 工步 走习 走列 列 机械加工工艺过程山若干个按一定顺序排列的工序组成

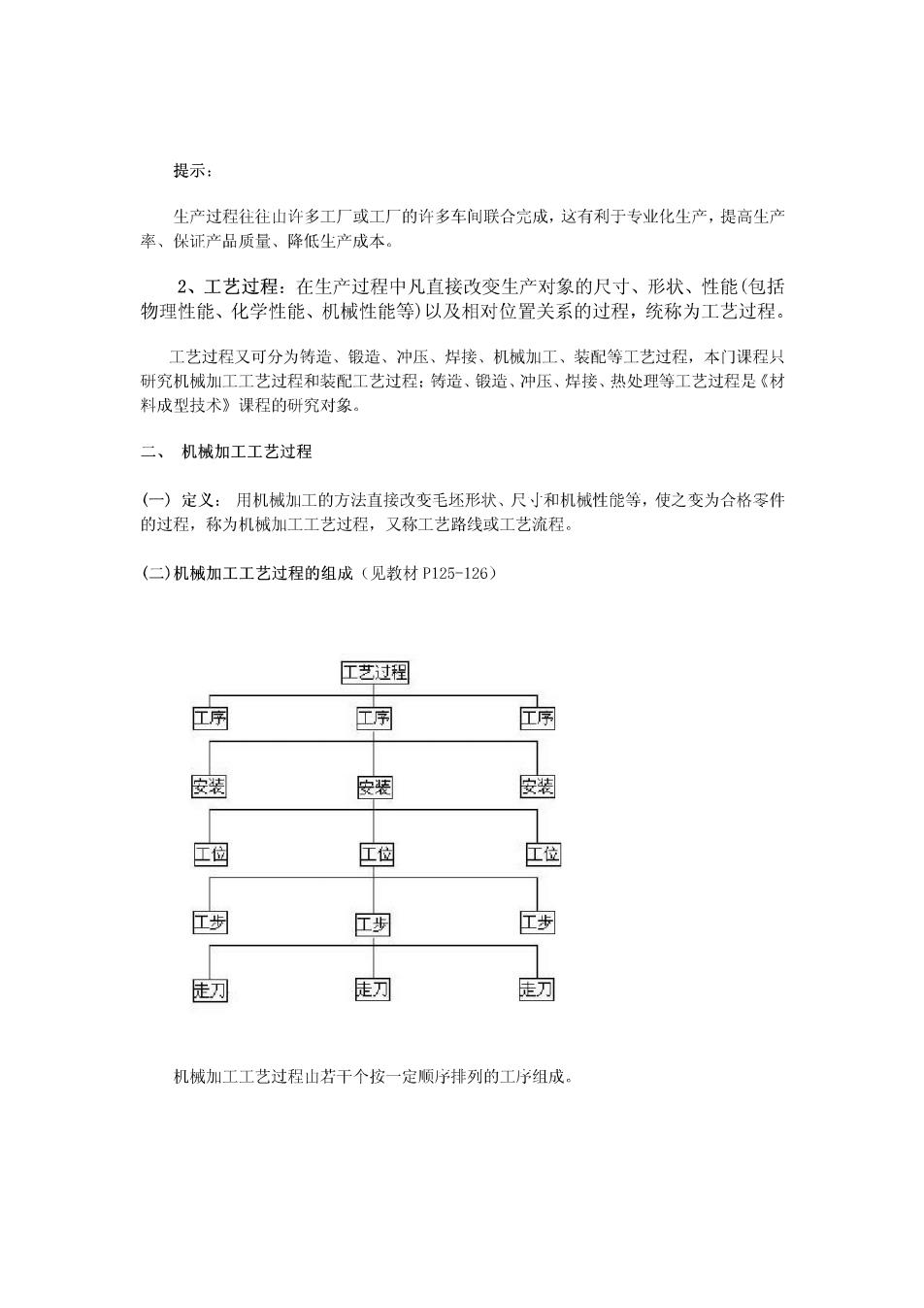

机加工工艺过程组成 1)工序 指一个(或一组)工人在一个工作地点(一台机床或一个钳工台),对一个 (或同时对几个)工件连续完成的那部分工艺过程,称为工序。 它包括在这个工件上连续进行的直到转向加工下一个工件为止的全部动作。区分工序 的主要依据是:工作地点固定和工作连续。 工序是组成工艺过程的基本单元,也是制定生产计划、进行经济核算的基本单元。工序 又可细分为安装、工位、工步、走刀等组成部分。 阶梯轴加工工艺过程 200 1.6/ 150 500 300 590 (a) 名 阁5,】阶梯轴的军件图 (u)还料:(》成品 表5.1阶梯轴加工工艺过程 工序号 工序名称 工作地点 1 铣端面,佑中心孔 专用机床 2 车外圆 车床 统键楷 立式铣床 磨外圆 磨床 去飞刺 排工台 2)安装 工件加工前,使其在机床或夹具中相对刀具占据正确位置并给予固定的过程, 称为装夹。(装夹包括定位和夹紧两过程) 安装是指工件通过一次装夹后所完成的那一部分工序。 例如:上图中的第1道工序,若对工件的两端连续进行车端面、钻中心孔,就需要两 次安装(分别进行加工),每次安装有两个工步(车端面和钻中心孔)

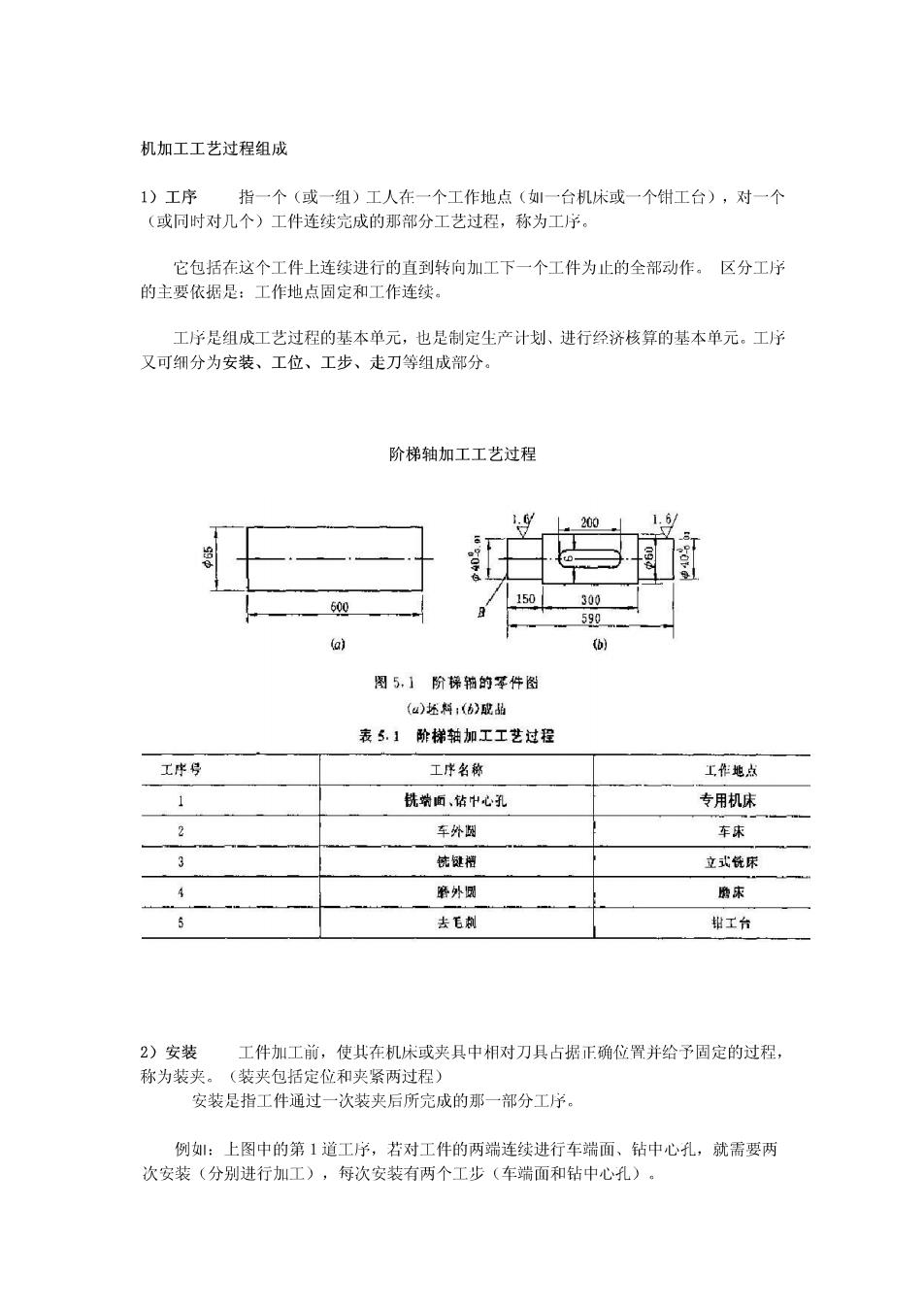

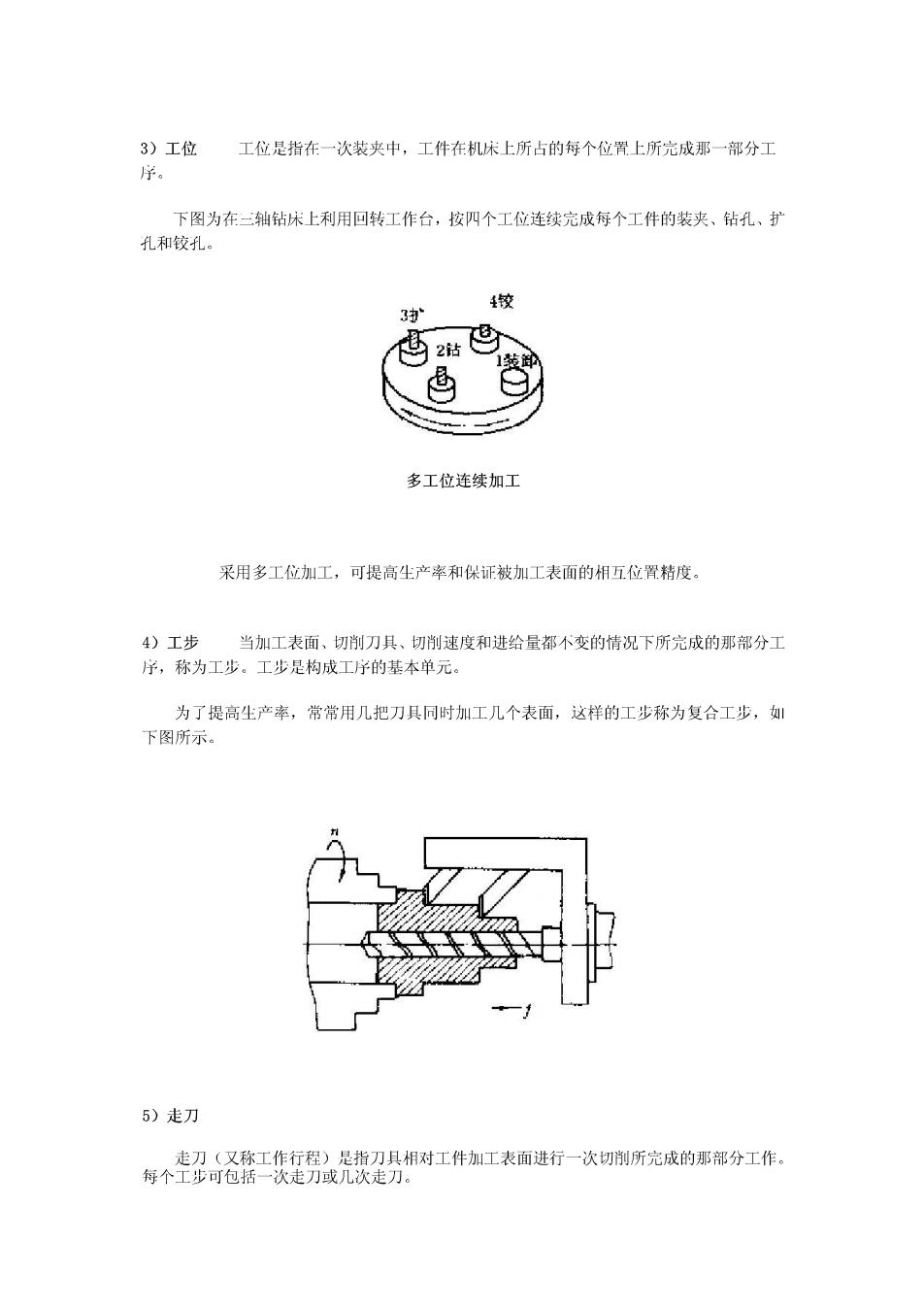

3)工位工位是指在一次装夹中,工件在机床上所占的每个位置上所完成那一部分工 序。 下图为在二轴钻床上利用回转工作台,按四个工位连续完成每个工件的装夹、钻孔、扩 孔和铰孔。 较 3动 12钴 多工位连续加工 采用多工位加工,可提高尘产率和保证被加工表面的相互位置精度。 4)工步 当加工表面、切削刀具、切削速度和进给量都不变的情况下所完成的那部分工 序,称为工步。工步是构成工序的基本单元。 为了提高生产率,常常用几把刀具同时加工几个表面,这样的工步称为复合工步,! 下图所示。 5)走刀 走刀(又称工作行程)是指刀具相对工件加工表面进行一次切削所完成的那部分工作。 每个工步可包括一次走刀或几次走刀

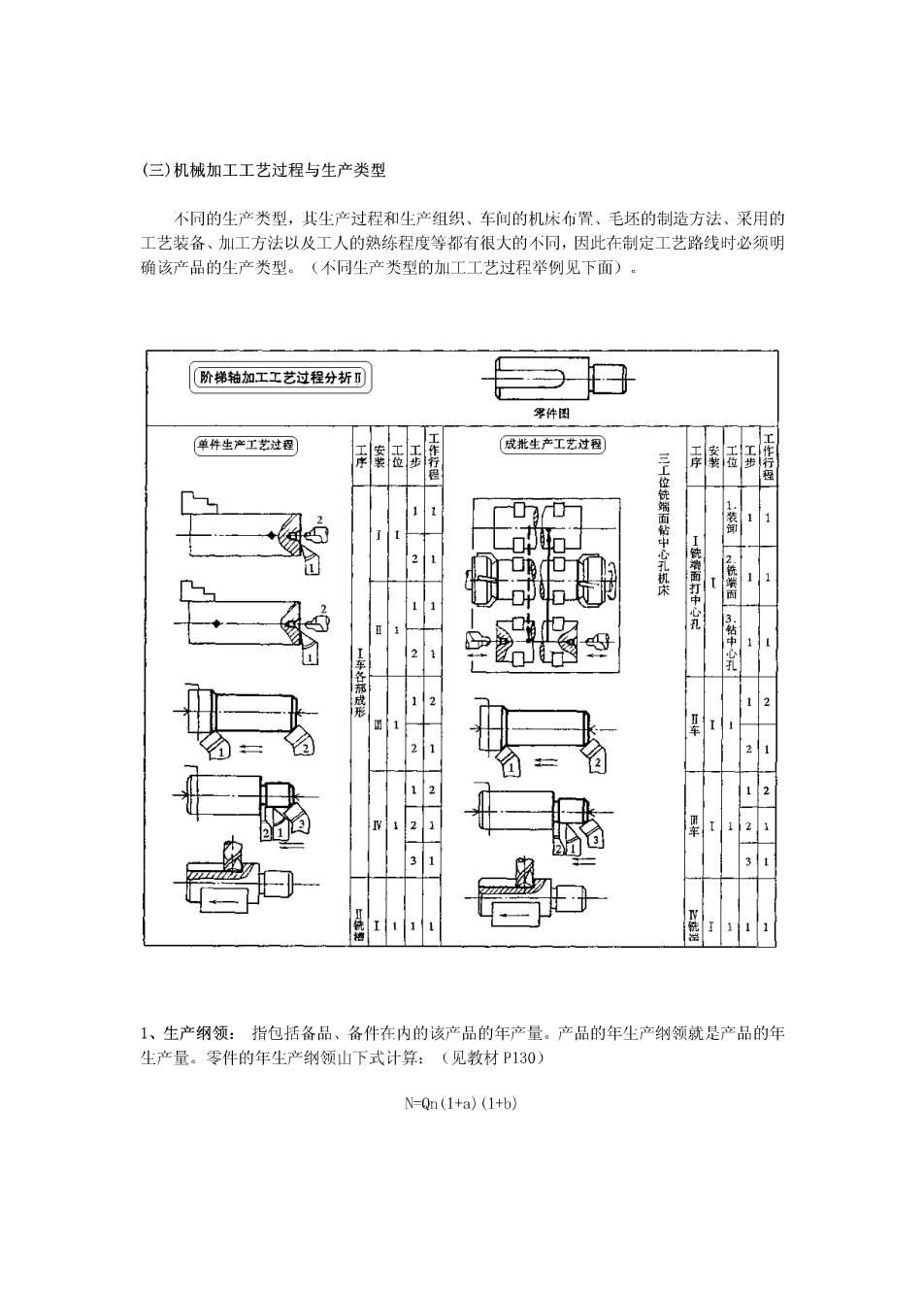

(三)机械加工工艺过程与生产类型 不同的生产类型,其尘产过程和生产组织、车间的机床布置、毛坯的制造方法、采用的 工艺装备、加工方法以及工人的熟练程度等都有很大的不同,因此在制定工艺路线时必须明 确该产品的生产类型。(不同生产类型的加工工艺过程举例见下面)。 阶梯轴加工工艺过程分析刀 罗件图 单件生产工艺过程 工作行 成挑生产工艺过程 工作行 三工位端面中心孔机床 装卸 工增面打中心孔 2统端面 11 3绍中 心孔 I 11 1、生产纲领:指包括备品、备件在内的该产品的年产量。产品的年生产纲领就是产品的年 生产量。零件的年生产纲领山下式计算:(见教材P130) N-Qn(1+a)(1+b)】

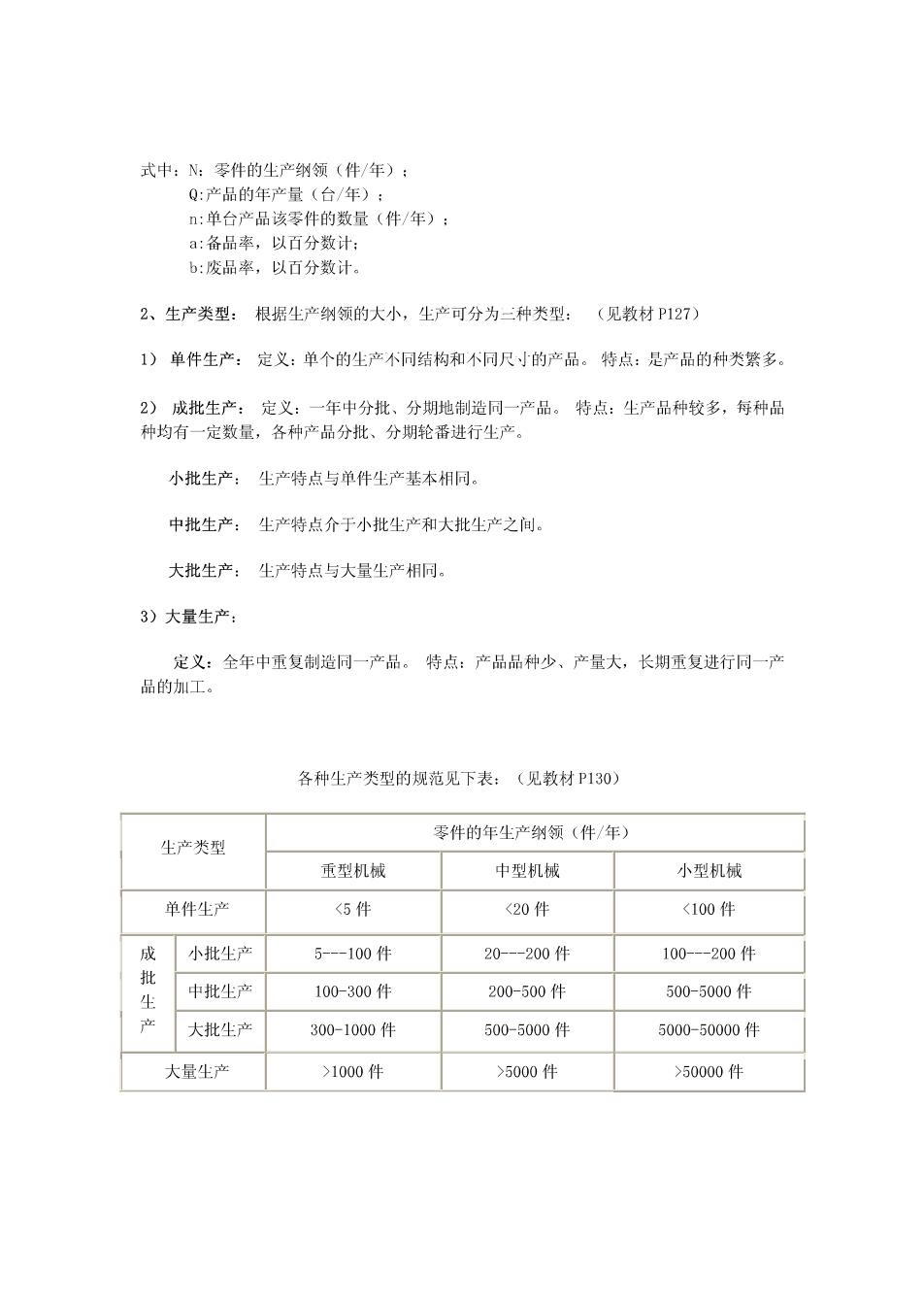

式中:N:零件的生产纲领(件/年): Q:产品的年产量(台/年): n:单台产品该零件的数量(件/年): a:备品率,以百分数计: b:废品率,以百分数计。 2、生产类型:根据生产纲领的大小,生产可分为三种类型:(见教材P127) 1)单件生产:定义:单个的生产不同结构和不同尺小的产品。特点:是产品的种类繁多。 2)成批生产:定义:一年中分批、分期地制造同一产品。特点:生产品种较多,每种品 种均有一定数量,各种产品分批、分期轮番进行生产。 小批生产:生产特点与单件生产基本相同。 中批生产:生产特点介于小批生产和大批生产之间。 大批生产:生产特点与大量生产相同。 3)大量生产: 定义:全年中重复制造同一产品。特点:产品品种少、产量大,长期重复进行同一产 品的加工。 各种生产类型的规范见下表:(见教材P130) 零件的年生产纲领(件/年) 生产类型 重型机械 中型机械 小型机械 单件生产 1000件 >5000件 >50000件

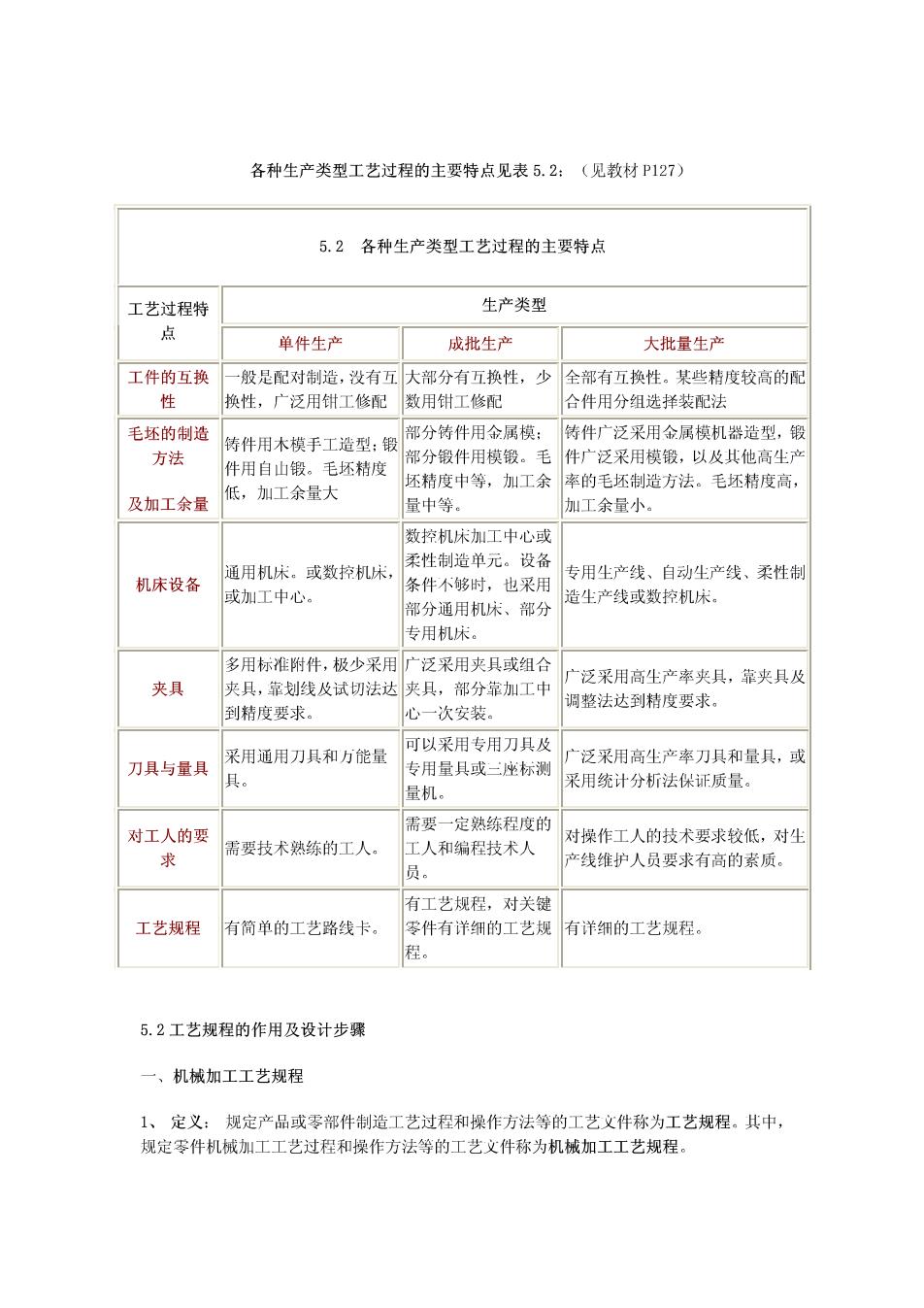

各种生产类型工艺过程的主要特点见表5.2:(见教材P127) 5.2各种生产类型工艺过程的主要特点 工艺过程特 生产类型 点 单件生产 成批生产 大批量生产 工件的互换 般是配对制造,没有互大部分有互换性,少 全部有互换性。某些精度较高的配 性 换性,广泛用针工修配 数用钳工修配 合件用分组选择装配法 毛坯的制造 部分铸件用金属模: 铸件广泛采用金属模机器造型,锻 俦件用木模手工造型:锻 方法 部分锻件用模锻。毛 件用自山锻。毛坯精度 件广泛采用模锻,以及其他高尘产 坯精度中等,加工余 率的毛坯制造方法。毛坯精度高, 及加工余量 低,加工余量大 量中等。 加工余量小。 数控机床加工中心或 柔性制造单元。设备 通用机床。或数控机床, 专用生产线、自动生产线、柔性制 机床设备 条件不够时,也采用 或加工中心。 造生产线或数控机床。 部分通用机床、部分 专用机床。 多用标准附件,极少采用广泛采用夹具或组合 泛采用高生产率夹具,靠夹具及 夹具 夹具,靠划线及试切法达夹具,部分靠加工中 调整法达到精度要求。 到精度要求。 心一次安装。 可以采用专用刀具及 采用通用刀具和力能量 泛采用高生产率刀具和量具,或 刀具与量具 专用量具或二座标测 具。 量机。 采用统计分析法保证质量。 对工人的要 需要一定熟练程度的 对操作工人的技术要求较低,对生 需要技术熟练的工人。 工人和编程技术人 求 产线维护人员要求有高的素质。 员。 有工艺规程,对关键 工艺规程 有简单的工艺路线卡。 零件有详细的工艺规 有详细的工艺规程。 程。 5.2工艺规程的作用及设计步骤 一、机械加工工艺规程 1、定义:规定产品或零部件制造工艺过程和操作方法等的工艺文件称为工艺规程。其中, 规定零件机械加工工艺过程和操作方法等的工艺文件称为机械加工工艺规程

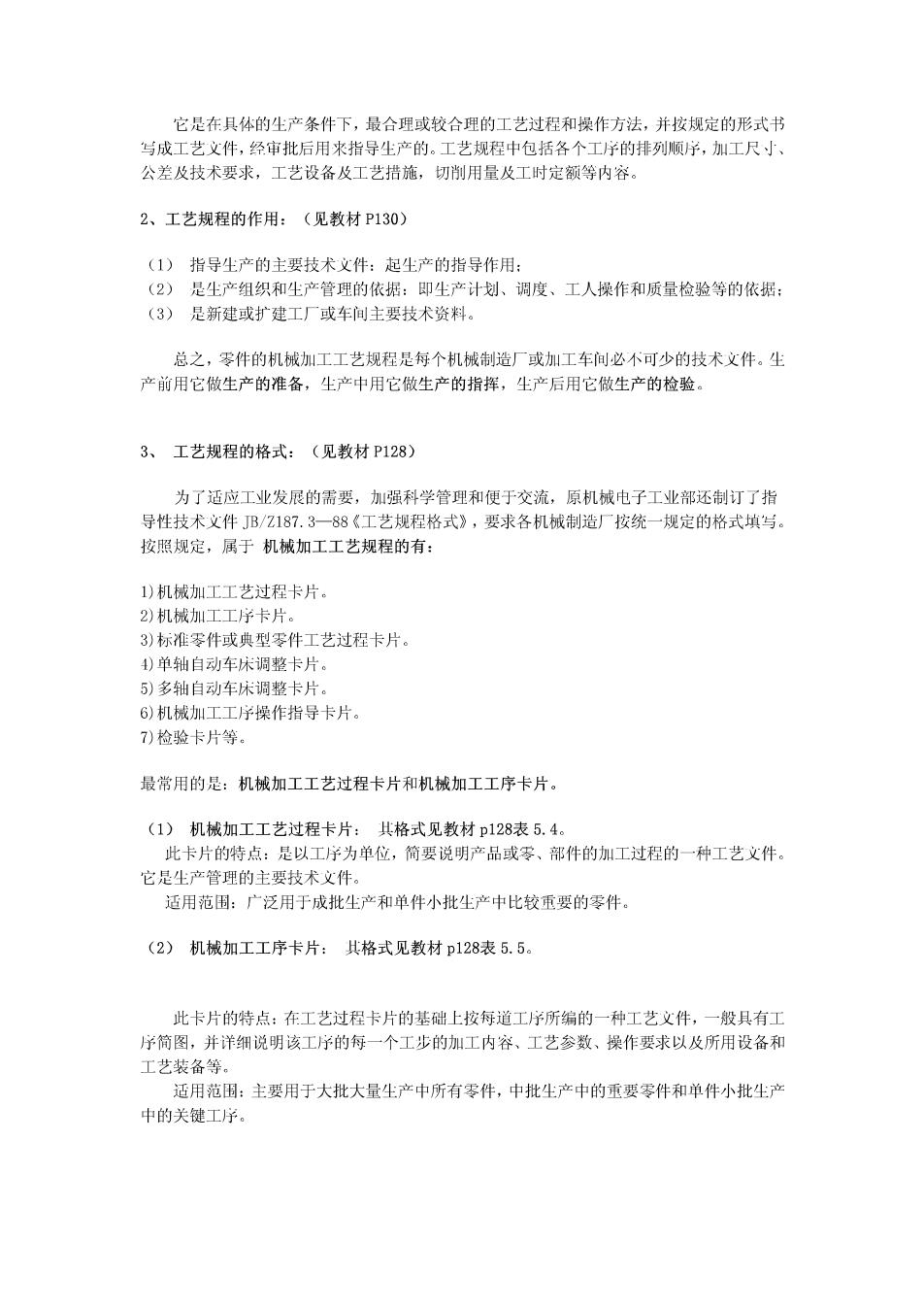

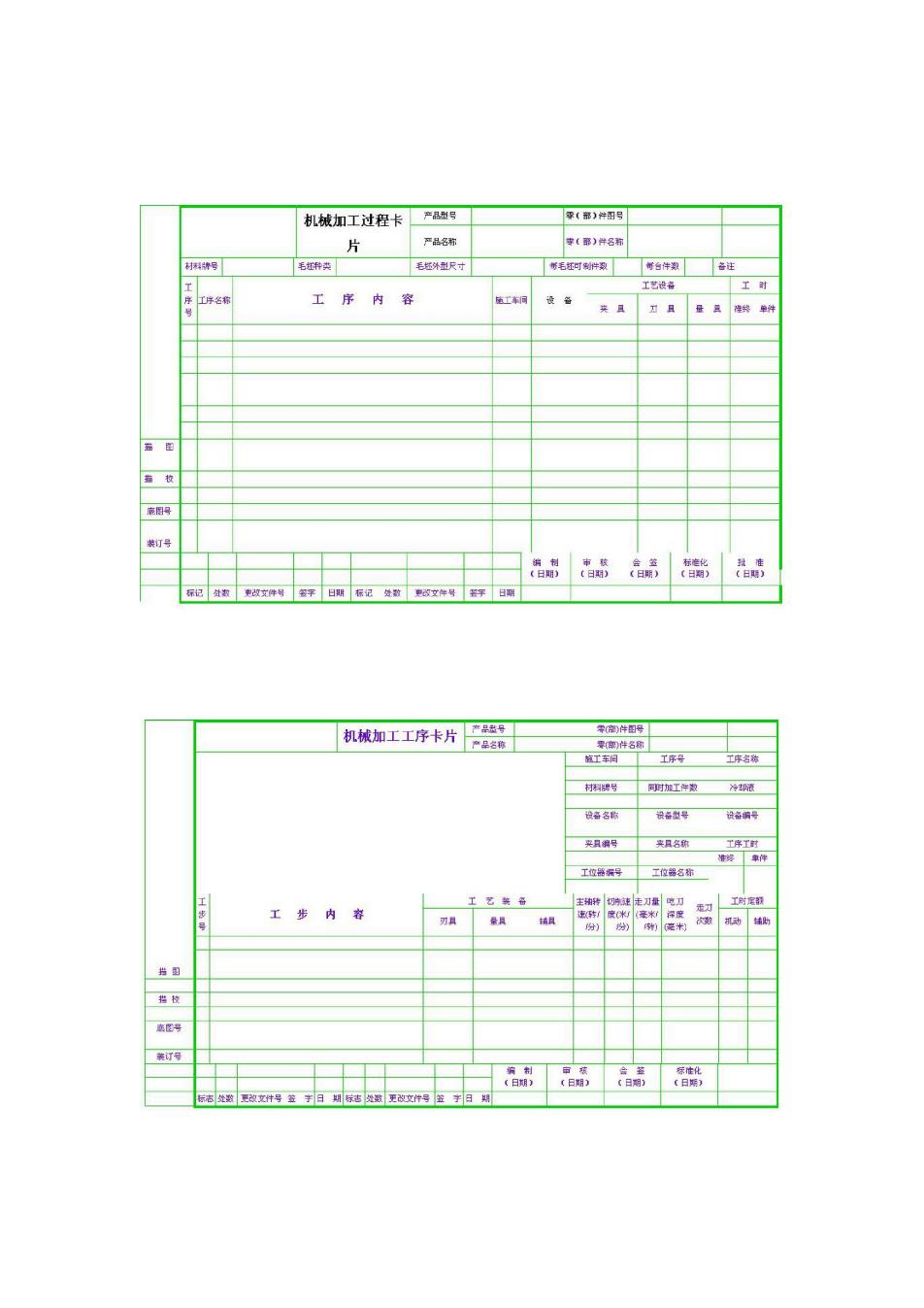

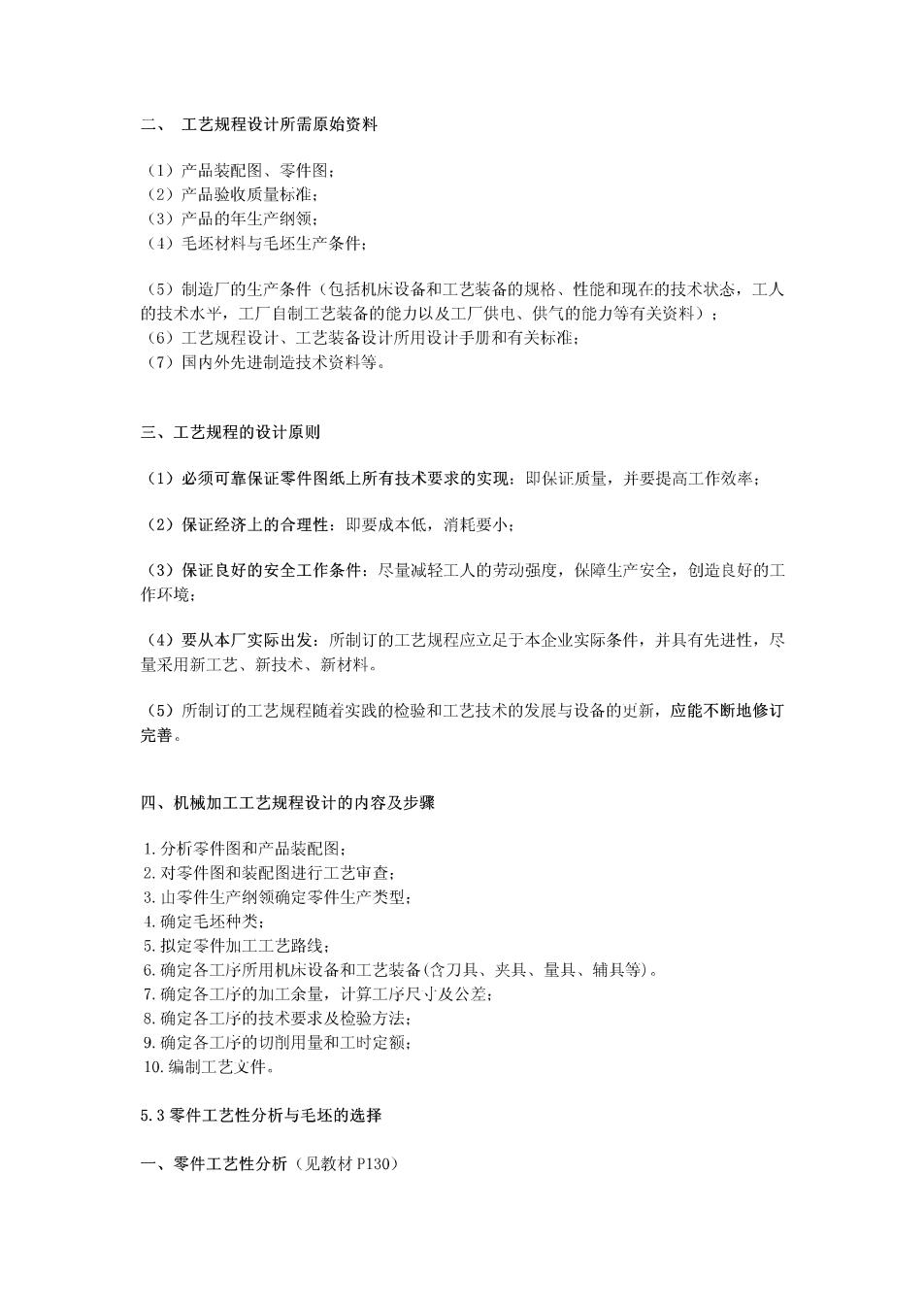

它是在具体的生产条件下,最合理或较合理的工艺过程和操作方法,并按规定的形式书 与成工艺文件,经审批后用来指导生产的。工艺规程中包括各个工序的排列顺序,加工尺小、 公差及技术要求,工艺设备及工艺措施,切削用量及工时定额等内容。 2、工艺规程的作用:(见教材P130) (1)指导生产的主要技术义件:起生产的指导作用: (2)是生产组织和生产管理的依据:即生产计划、调度、工人操作和质量检验等的依据: (3)是新建或扩建工厂或车间主要技术资料。 总之,零件的机械加工工艺规程是每个机械制造厂或加工车间必不可少的技术文件。生 产前用它做生产的准备,尘产中用它做生产的指挥,尘产后用它做生产的检验。 3、工艺规程的格式:(见教材P128) 为了适应工业发展的需要,加强科学管理和便于交流,原机械电子工业部还制订了指 导性技术义件JB/Z187.3一88《工艺规程格式》,要求各机械制造厂按统一规定的格式填与。 按照规定,属于机械加工工艺规程的有: 1)机械加工工艺过程卡片。 2)机械加工工序卡片。 3)标准零件或典型零件工艺过程卡片。 )单轴自动车床调整卡片。 5)多轴自动车床调整卡片。 6)机械加工工序操作指导卡片。 7)检验卡片等 最常用的是:机械加工工艺过程卡片和机械加工工序卡片。 (1)机械加工工艺过程卡片:其格式见教材p128表5.4。 此卡片的特点:是以工序为单位,简要说明产品或零、部件的加工过程的一种工艺文件。 它是生产管理的主要技术文件。 适用范围:广泛用于成批生产和单件小批尘产中比较重要的零件。 (2)机械加工工序卡片:其格式见教材p128表5.5。 此卡片的特点:在工艺过程卡片的基础上按每道工序所编的一种工艺文件,一般具有工 序简图,并详细说明该工序的每一个工步的加工内容、工艺参数、操作要求以及所用设备和 工艺装备等。 适用范围:主要用于大批大量生产中所有零件,中批尘产中的重要零件和单件小批生产 中的关键工序

机械加工过程卡 产品型号 录(部)件田号 片 产品名称 零(部)件名称 材料牌号 毛狂种类 毛坯外型尺寸 毛还可件数 台件数 备注 工艺设备 工时 工序名称 工序内容 范工本同 设备 央且 性单件 茹图 装订号 端制 市被会签 标连化 批准 t日期)《日明) (日期) (日期) 记处数改件号字日明标记处敬文伴号日 机械加工工序卡片 产品号 零()件图号 产品名称 零(部)件名称 惊工车间 工序号 工序名狗 材料牌号 同时加工件数 设备名你 设备型号 设备号 夹县端号 夹名称 工序工时 姆单伴 工位器漏号 工位器名称 工步号 工艺装各 主神转切速走刀量吃刀 工时定额 工步内蓉 走 刃具 具 捕具 速转 变米 (毫米 深度 份) 机动 分) 体毫米 次数 座号 装订号 亩 标健化 (日期) 标志处致更件号签日期标志经致更改文件号签宇日期

二、工艺规程设计所需原始资料 (1)产品装配图、零件图 (2)产品验收质量标准: (3)产品的年生产纲领: (4)毛坯材料与毛坯生产条件: (5)制造厂的生产条件(包括机床设备和工艺装备的规格、性能和现在的技术状态,工人 的技术水半,工厂自制工艺装备的能力以及工厂供电、供气的能力等有关资料): (6)工艺规程设计、工艺装备设计所用设计手册和有关标准: (7)国内外先进制造技术资料等。 三、工艺规程的设计原则 (1)必须可靠保证零件图纸上所有技术要求的实现:即保证质量,并要提高工作效率: (2)保证经济上的合理性:即要成本低,消耗要小: (3)保证良好的安全工作条件:尽量减轻工人的劳动强度,保障生产安全,创造良好的工 作环境: (4)要从本厂实际出发:所制订的工艺规程应立足于本企业实际条件,并具有先进性,尽 量采用新工艺、新技术、新材料。 (5)所制订的工艺规程随着实践的检验和工艺技术的发展与设备的此新,应能不断地修订 完善。 四、机械加工工艺规程设计的内容及步骤 1.分析零件图和产品装配图: 2.对零件图和装配图进行工艺审查: 3.山零件生产纲领确定零件生产类型: 4.确定毛坯种类: 5.拟定零件加工工艺路线: 6.确定各工序所用机床设备和工艺装备(含刀具、夹具、量具、辅具等)。 7.确定各工序的加工余量,计算工序尺小及公差: 8.确定各工序的技术要求及检验方法: 9.确定各工序的切削用量和工时定额: 10.编制工艺义件。 5.3零件工艺性分析与毛坯的选择 一、零件工艺性分析(见教材P130)