第六章机床夹具设计原理 本章主要介绍以下内容: 1.机床夹具概述 2.工件的定位原理及定位元件 3.定位误差分析计算 4.工件的加紧及夹紧装置 5.机床夹具的设计要求及设计步骤 6.机床夹具设计举例 课时分配:1、2,各一个学时,3、两个学时,4、5、6,共两个学时 重点:工件的定位原理及定位元件:定位误差分析计算 难点:定位误差分析计算 机床夹具是机械加工工艺系统的一个重要组成部分。为保证工件某工序的加工要求,必 须使工件在机床上相对刀具的切削或成形运动处于准确的相对位置。当用夹具装夹加工一批 工件时,是通过夹具来实现这一要求的。而要实现这一要求,又必须满足二个条件:①一批 工件在夹具中占有正确的加工位置:②夹具装夹在机床上的准确位置:③刀具相对夹具的准 确位置。这甲涉及了三层关系:零件相对夹具,夹具相对于机床,零件相对于机床。工件 的最终精度是山零件相对于机床获得的。所以“定位”也涉及到二层关系:工件在夹具上的 定位,夹具相对于机休的定位,而工件相对于机床的定位是间接通过夹具来依证的。工件 定位以后必须通过一定的装置产生夹紧力把工件固定,使工件保持在准确定位的位臀上,否 则,在加工过程中因受切削力,惯性力等力的作用而发尘位置变化或引起振动,破坏了原来 的准确定位,无法保证加工要求。这种产生夹紧力的装置便是夹紧装置。 6.1夹具 一、机床夹具概述 1.机床夹具的概念 机床夹具是机床上用以装夹工件(和引导刀具)的一种装置。其作用是将工件定位,以 使工件获得相对于机床和刀具的下确位置,并把工件可靠地夹紧。 2.机床夹具的分类 机床夹具可根据共使用范围,分为通用夹具、专用夹具、组合夹具、通用可调夹具和成 组夹具等类型。机床夹具还可按其所使用的机床和产生加紧力的动力源等进行分类。根据所 使用的机床可将夹具分为车床夹具、铣床夹具、钻床夹具(钻模)、镗床夹具(镗模)、磨 床夹具和齿轮机床夹具等,根据产生加紧力的动力源可将夹具分为手动夹具、气动夹具、液 压夹具、电动夹具、电磁夹具和真空夹具等

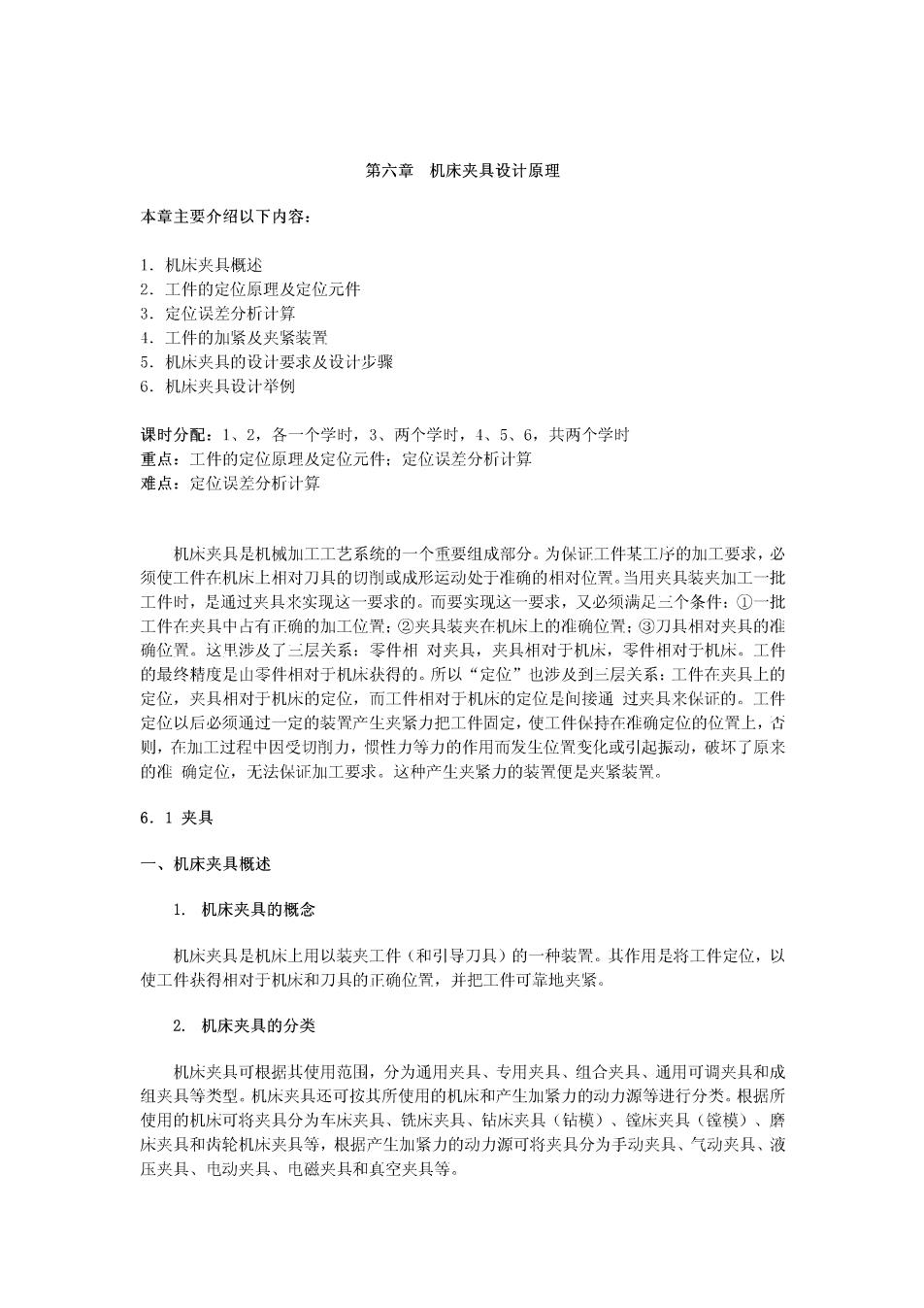

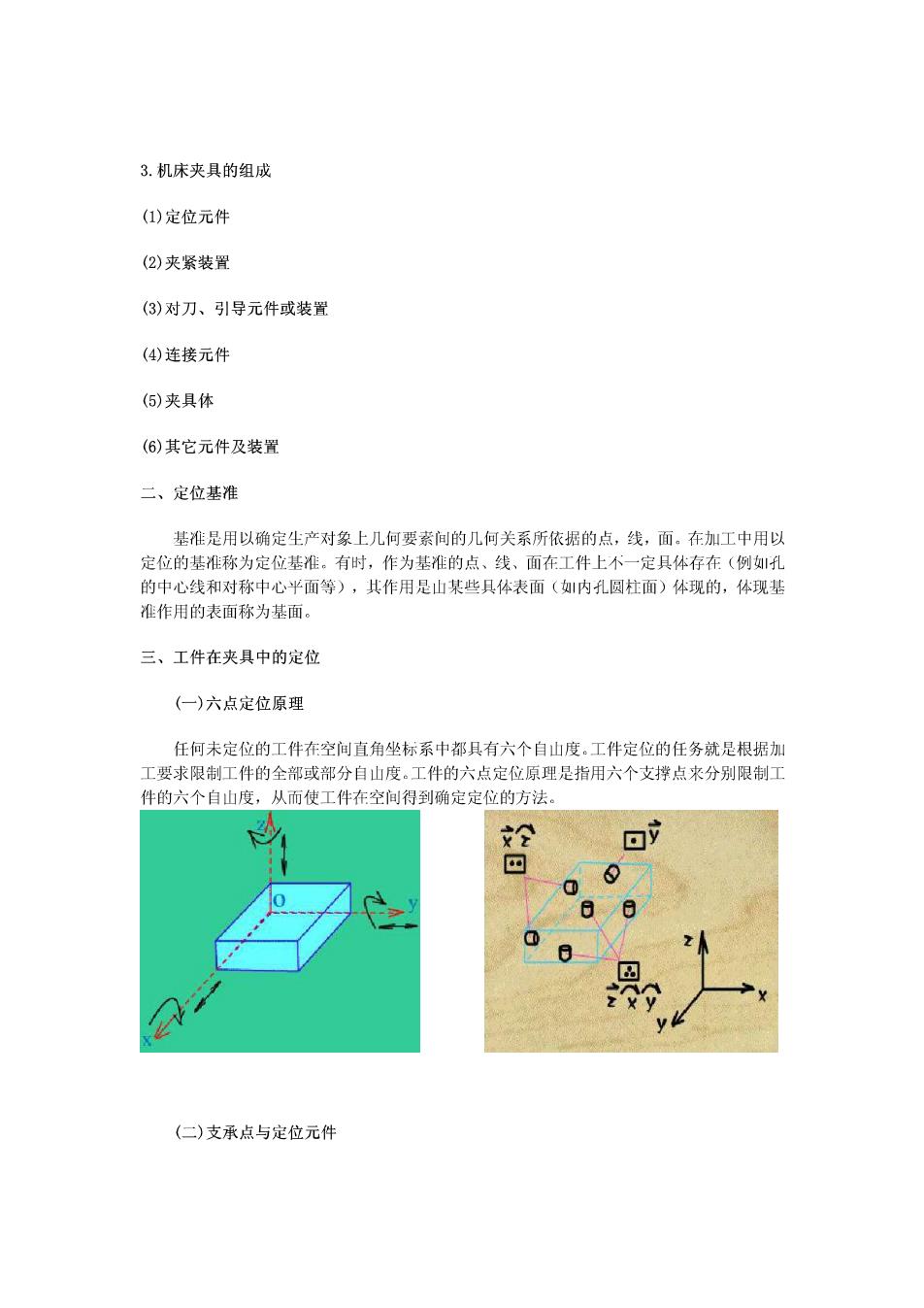

3.机床夹具的组成 (1)定位元件 (2)夹紧装置 (3)对刀、引导元件或装置 (4)连接元件 (5)夹具体 (6)其它元件及装置 二、定位基准 基准是用以确定生产对象上几何要素间的几何关系所依据的点,线,面。在加工中用以 定位的基准称为定位基准。有时,作为基准的点、线、面在工件上不一定具体存在(例如孔 的中心线和对称中心平面等),其作用是山某些具体表面(内孔圆柱面)体现的,体现基 准作用的表面称为基面。 三、工件在夹具中的定位 (一)六点定位原理 任何未定位的工件在空间直角坐标系中都具有六个自山度。工件定位的任务就是根据加 工要求限制工件的全部或部分自山度。工件的六点定位原理是指用六个支撑点来分别限制工 件的六个自山度,从而使工件在空间得到确定定位的方法。 (二)支承点与定位元件

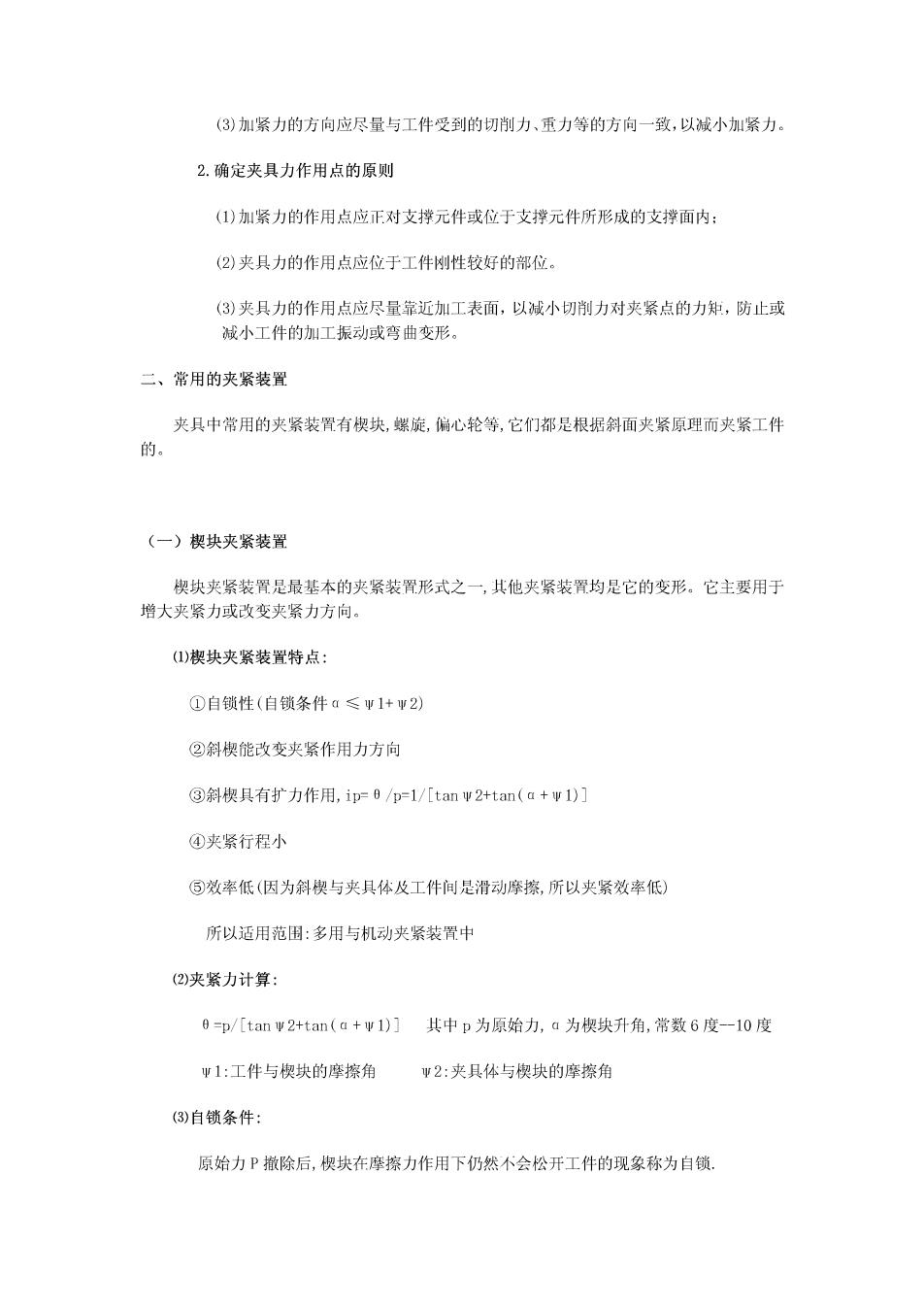

常见典型定位方式及定位元件所限制的自由度 工件定位 定位元件 定位方式及所限伟制的 工件定位 基准面 定位元件定位方式及所限制的自由度 自由度 基准面 . 支承钉 平 固定支到 与 面 铺助支承 平 面 支承板 x. 高h 定位销 圆 (心轴) x.Y 固定支承 自位支承 锥销 工件定位 定位元件 定位方式及所限制的 工件定位 基准面 自由度 基准面 定位元件定位方式及所限制的自由度 圆 锥销 孔 孔 支承板 外 柱面 锥套 形 柱 块 面 顶尖 定位套 锥儿轴 上图为常见定位方式中的定位元件所限制的自由度和相当的支承点数

(三)完全定位与不完全定位 工件的六个自山度完全被限制的定位称为完全定位。按加工要求,允许有一个或几个自 山度不被限制的定位称为不完全定位。 (四)欠定位与过定位 按工序的加工要求,工件应该限制的自山度而未予限制的定位,称为久定位。在确定工 件定位方案时,欠定位时绝对不允许的。工件的同一自山度背二个或二个以上的支撑点重复 限制的定位,称为过定位。在通常情况下,应尽量避免出现过定位。 消除过定位及其干涉一般有两个途径:其一是改变定位元件的结构,以消除被重复限制 的自山度:其二是提高工件定位基面之间及夹具定位元件工作表面之间的位置精度,以减少 或消除过定位引起的干涉。 四、组合夹具和随行夹具 (一)组合夹具 组合夹具是山一套预先制造好的标准元件和合件组装而成的专用夹具。 (二)随行夹具 随行夹具是大批量生产中在自动线上使用的一种移动式夹具。 6.2夹具定位误差分析计算 所谓定位误差,是指山于工件定位造成的加工面相对工序基推的位置误差。因为对一批 工件来说, 刀具经调整后位置是不动的,即被加工表面的位置相对于定位基准是不变的,所以定位 误差就是工序 基准在加工尺、小方向上的最大变动量。 () 引言 ①△总≤6 其中△总为多种原因产尘的误差总和,6是工件被加工尺小的公差,△总包括夹具在机 床上的装夹误差,工件在夹具中的定位误差和夹紧误差,机床调整误差,工艺系统的弹性变 形和热变形误差,机床和刀具的制造误差及磨损误差等

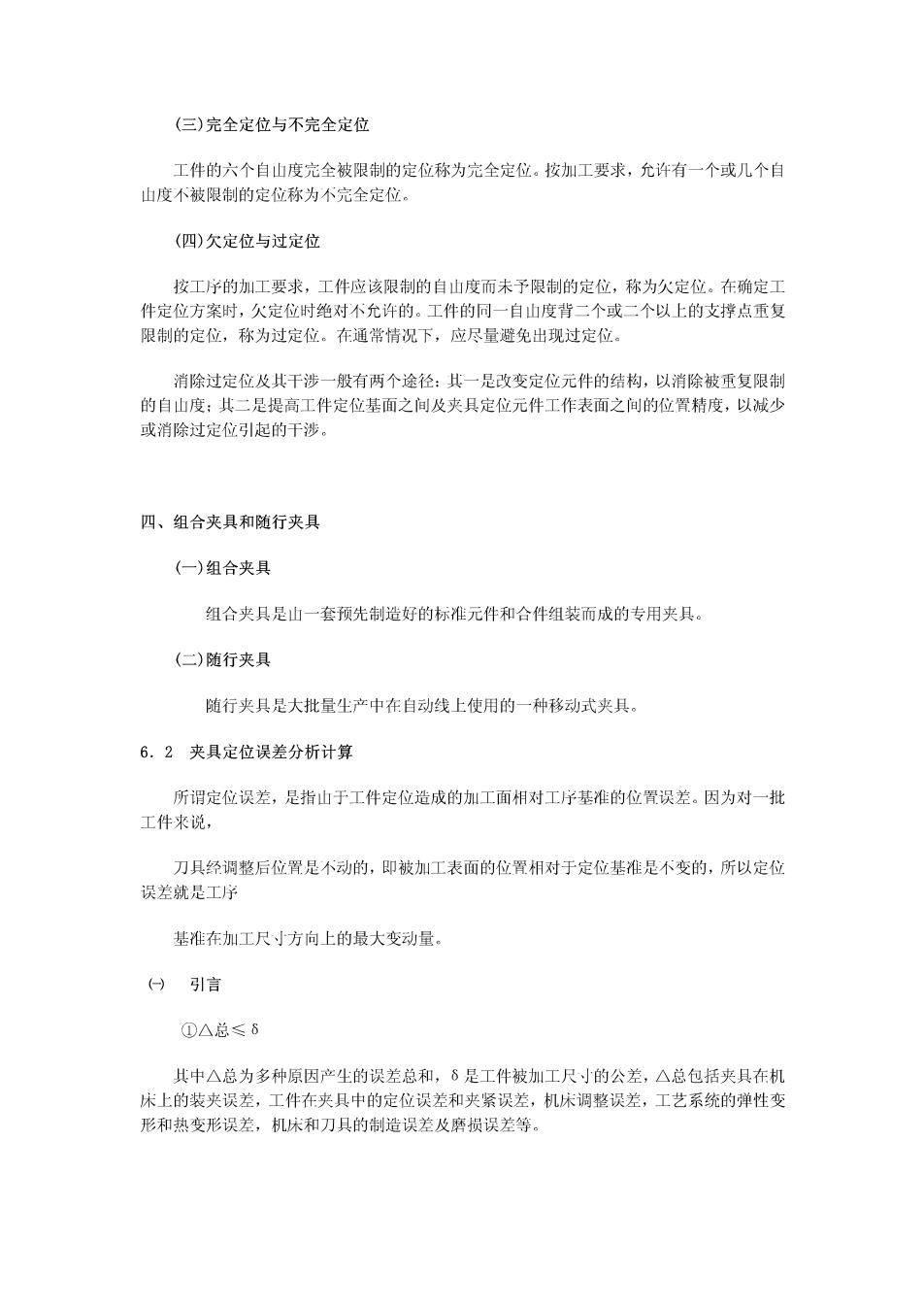

②△定+ω≤8共中,。除定位误差外,其他因素引起的误差总和,可按加工经济精 度查表确定。 所以山①和②知道:△定≤δ-。(是验算加工工件合格与否的公式) 或者:△定≤1/36(也是验算加工工件合格与否的公式) 口定位误差的组成 1、定义:定位误差是工件在夹具中定位,山于定位不准造成的加工面相对于工序基准 沿加工要求方向上的最大位臀变动量。 2、定位误差的组成: 定位基准与工序基准个一致所引起的定位误差,称基准不重合误差,即工序基准相对定 位基准在加工尺方向上的最大变动量,以△不表示。 定位基准面和定位元件本身的制造误差所引起的定位误差,称基准位置误差,即定位基 准的相对位置在加工尺小方向上的最大变动量,以△基表示。故有: △定=△不+△基 此外明确两点: ①只用调整法加工一批零件才产尘定位误差,用试切法不产生定位误差: ②定位误差是一个界限值(有一个范围)。 白)定位误差的分析计算 (I)工件以平面定位时的定位误差 定位基准:平面:定位元件工作面:平面==>易加工平整,接触良好==〉 所以△基0△定△不(注:若位毛坯面,则仍有△基) (2)工件以外圆柱面定位时的定位误差(以V形块为例)

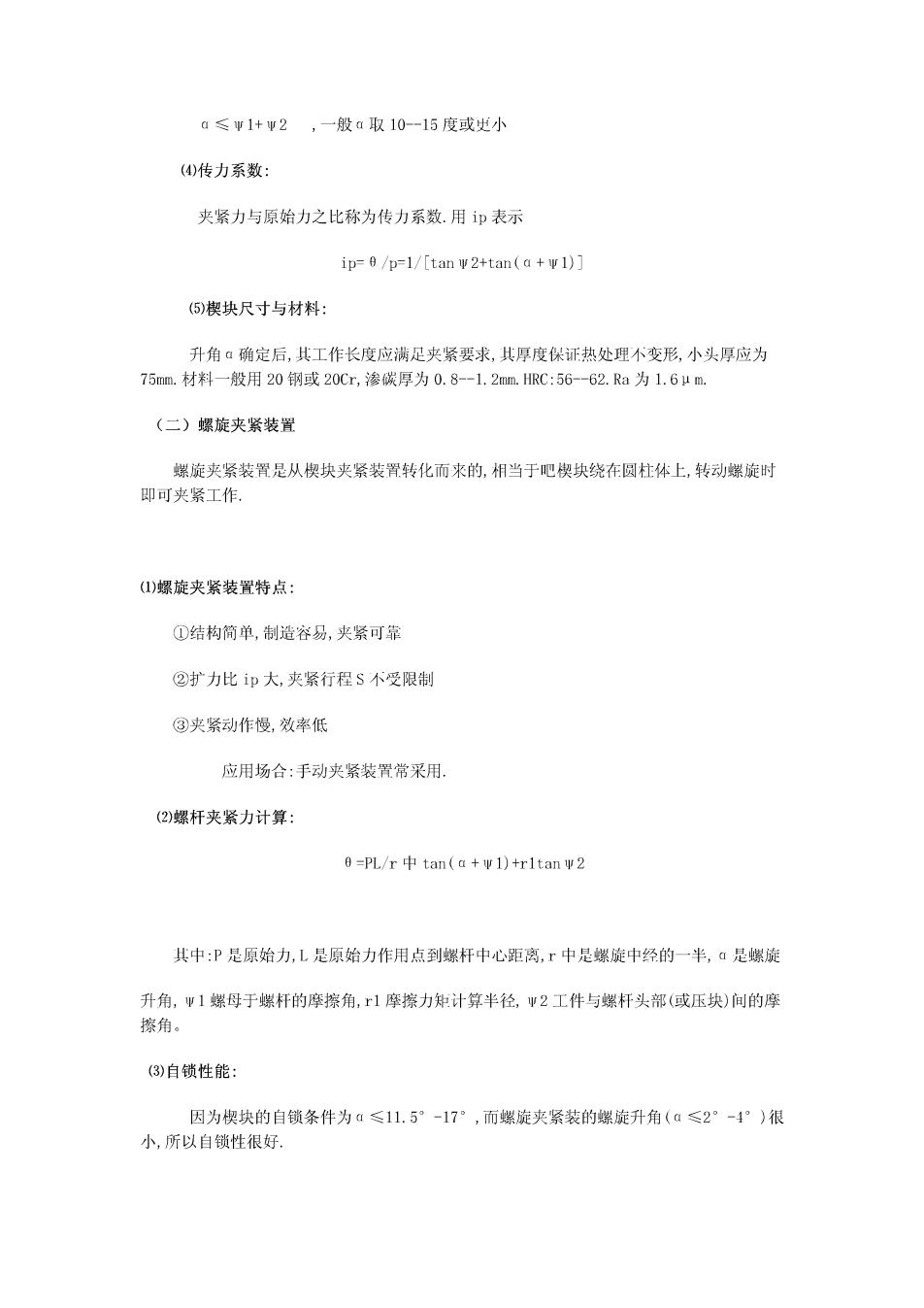

SdleDma x-clnin 工序基准定位基准△定 H1尺寸: A0△不≠0, △基≠0 H2尺寸: 00△不=0, △基≠0 H3尺: B0△不≠0, △基≠0 ①对2尺寸:△不=0,△基为定位基准线0的在加工方向的最大变动量,即00' 所以△基-00'=0E-0'E=[dmax/2sin(a/2)]-[dmin/2sin(a/2)]=6d/2sin(a/f2) 即:△定=△不+△基=0+6d/2sin(a/2)=6d/2sin(a/2) ②对H1尺寸:△不=6d/2,△基=8d/2sin(a/2) 或:△定=AA'=A0+00'-A'0'=dnax/2+6d/2sin(a/2)-dmin/2 =δd/2{1+[1/sin(a/2)]} ③对H3尺寸:△定=BB'=B'0'+00'-0B=(dmin/2)+[6d/2sin(a/2)]-dmax/2 =δd/2{[1/sin(a/2)]-1 综上所述:△定(3)<△定(H2)<△定(1),所以标注尺寸H3最好。 (3)工件以内孔表面定位时的定位误差

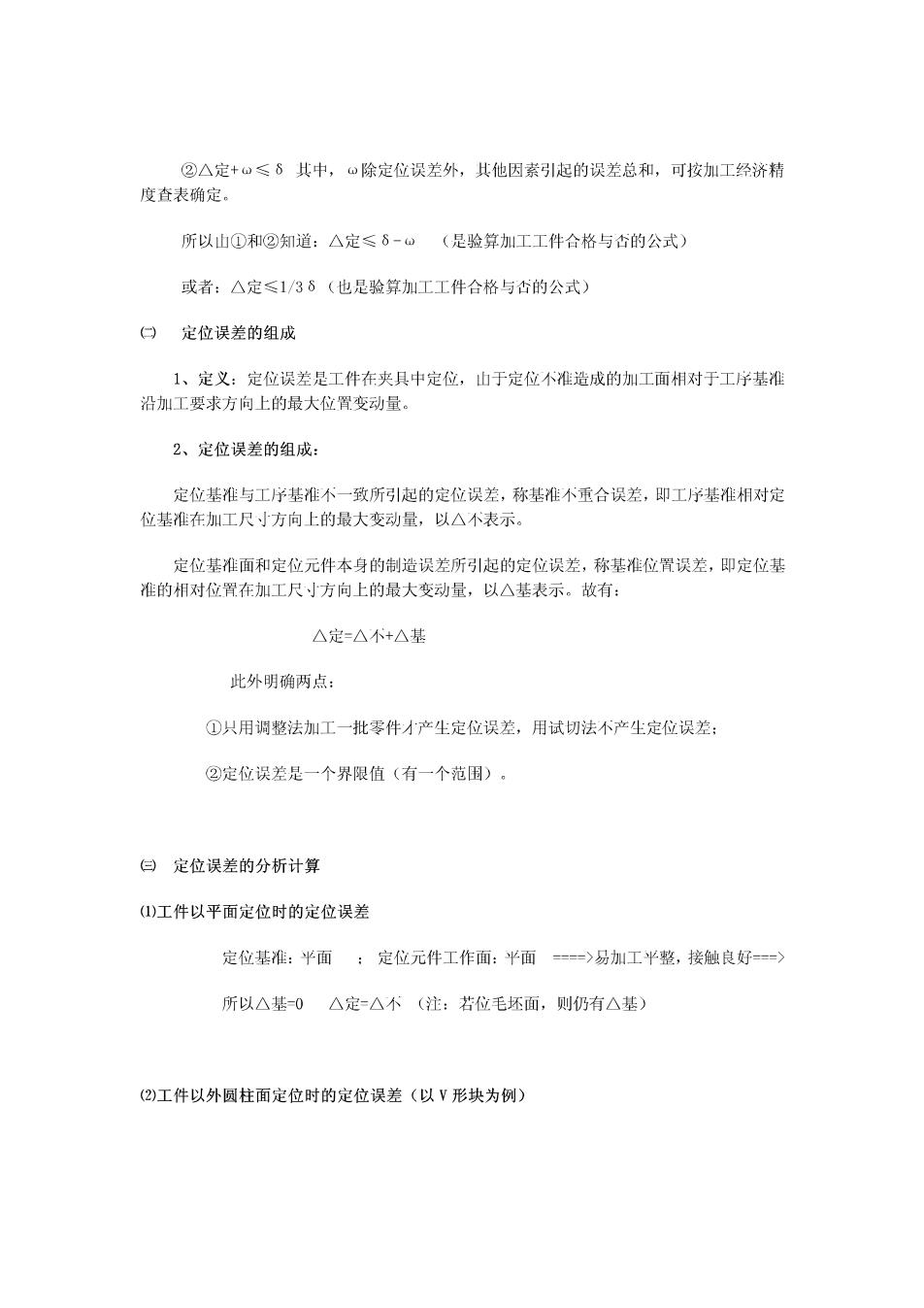

①主要介绍工件孔与定位心轴(或销)采用间隙配合的定位误差计算 △定=△不+△基 .心轴(或定位销)垂直放置,按最大孔和最销轴求得孔中心线位置的变动量为: △基=6D+δd+△min=△max(最大间隙) b.心轴(或定位销)水平放置,孔中心线的最大变动量(在铅垂方向上)即为△定 △基=00'=1/2(δD+8d+△min)=△max/2 或△基=(Dmax/2)-(dnin/2)=△max/2 ②工件孔与定位心轴(销)过盈配合时(垂直或水平放置)时的定位误差 此时,山于工件孔与心轴(销)为过盈配合,所以△基=0。 对H1尺寸:工序基准与定位基准重合,均为中心0,所以△不=0 对H2尺小:△不=6d/2 (4)工件以”一面两孔”定位时的定位误差

①“1”孔中心线在X,Y方向的最大位移为: △定(1x)=△定(1y)=8D1+6d1+△1min=△1max(孔与销的最大间隙) ②“2”孔中心线在X,Y方向的最大位移分别为: △定(2x)=△定(1x)+26Ld(两孔中心距公差) △定(2y)=8D2+δd2+△2min=△2max ③两孔中心连线对两销中心连线的最大转角误差: △定(a)=2a=2tan-1[(△1max+△2max)/2L](其中L为两f孔中心距) 以上定位误差都属于基准位置误差,因为△不=0。 6.3工件的夹紧工件的夹紧与常用的夹紧装置 一、工件的夹紧 (一)夹紧装置 1.夹紧装置的组成一动力装置、夹紧元件、中间传力机构 2.夹紧装置的基本要求 ()夹紧既不应破坏工件的定位,或产尘过大的夹紧变形,又要有足够的夹紧力,防止 工件在圳工中产生振动: (2)足够的夹紧行程,夹紧动作迅速,操纵方便、安全省力: (3)手动夹紧机构要有可靠的自锁性,机动夹紧装置要统筹考虑夹紧的自锁性和原动力 的稳定性: ()结构应尽量简单紧凑,制造、维修方便。 (二)夹紧力的确定 1.确定夹紧力作用方向的原则 (1)夹紧力的方向应使定位基面与定位元件接触良好,保证工件定位准确可靠: (2)加紧力的方向应与工件州度最大的方向一致,以减小工件变形:

(3)加紧力的方向应尽量与工件受到的切肖削力、重力等的方向一致,以城小加紧力。 2.确定夹具力作用点的原则 (1)加紧力的作用点应正对支撑元件或位于支撑元件所形成的支撑面内: (2)夹具力的作用点应位于工件州性较好的部位。 (3)夹具力的作用点应尽量靠近加工表面,以减小切削力对夹紧点的力知,防止或 减小工件的加工振动或弯曲变形。 二、常用的夹紧装置 夹具中常用的夹紧装置有楔块,螺旋,偏心轮等,它们都是根据斜面夹紧原理而夹紧工件 的。 (一)楔块夹紧装置 楔块夹紧装置是最基本的夹紧装置形式之一,其他夹紧装臀均是它的变形。它主要用于 增大夹紧力或改变夹紧力方向。 (1)楔块夹紧装置特点: ①自锁性(自锁条件a≤Ψ1+Ψ2) ②斜楔能改变夹紧作用力方向 ③斜楔具有扩力作用,ip=0/p=1/[tanw2+tan(a+w1)] ④夹紧行程小 ⑤效率低(因为斜楔与夹具体及工件间是滑动摩擦,所以夹紧效率低) 所以适用范围:多用与机动夹紧装置中 (2)夹紧力计算: 0=p/[tan w2+tan(a+w1)] 共中p为原始力,a为楔块升角,常数6度-一10度 Ψ1:工件与楔块的摩擦角 Ψ2:夹具体与楔块的摩擦角 (3)自锁条件: 原始力P撤除后,楔块在摩擦力作用下仍然不会松开工件的现象称为自锁

a≤"1+Ψ2,一般a取10-15度或史小 (4)传力系数: 夹紧力与原始力之比称为传力系数.用ip表示 ip=0/p=1/[tan w2+tan(a+w1)] (⑤)楔块尺寸与材料: 升角ā确定后,其工作长度应满足夹紧要求,其厚度保证热处理不变形,小头厚应为 75mm.材料一般用20钢或20Cr,渗碳厚为0.8-1.2mm.HRC:56--62.Ra为1.6μm. (二)螺旋夹紧装置 螺旋夹紧装置是从楔块夹紧装置转化而来的,相当于吧楔块绕在圆柱体上,转动螺旋时 即可夹紧工作 (1)螺旋夹紧装置特点: ①结构简单,制造容易,夹紧可靠 ②扩力比ip大,夹紧行程S不受限制 ③夹紧动作慢,效率低 应用场合:手动夹紧装置常采用。 (2)螺杆夹紧力计算: 6=PL/r中tan(a+Ψ1)+r1tanΨ2 其中:P是原始力,L是原始力作用点到螺杆中心距离,r中是螺旋中经的一半,▣是螺旋 升角,业1螺母于螺杆的摩擦角,1摩擦力知计算半径,业2工件与螺杆头部(或压块)间的摩 擦角。 (3)自锁性能: 因为楔块的自锁条件为a≤11.5°-17°,而螺旋夹紧装的螺旋升角(a≤2°-4°)很 小,所以自锁性很好