实验五精馏实验 1.实验目的 (1)了解板式结馏塔和填料精馏塔的结构与操作 (2)测定全回流和部分回流时板式精馏塔的全塔效率和单板效率,及填料精馏塔的等板 高度 (3)了解气相色谱的使用方法。 2.基本原理 塔效率E 全塔效率E,=N,其中,为所需理论板数,N为塔内实际板数。板式塔内各层塔 板上的气液相接触效率并不相同,全塔效率简单反映了塔内塔板的平均效率,它的大小与塔 板结构、物系性质、操作状况有关,一般由实验测定。 理论板数,由己知双组分物系的平衡关系,通过实验测得的塔顶产品组成X、料液组 成X、釜液组成Xm、回流比R、进料热状况等,即可用图解法求得。 E= xnm1一Xn* (2)单板效率(默弗里效率)E 是指气相或液相经过二 层实际塔板前后的组成变化与经过一层理论塔板前后的组成变 化的比值,如第n块板的液相单板效率定义为: 通过取样分析相邻两块板上的液相组成,汽相组成可由物料衡算求出,再通过平衡关系 确定与汽相成平衡的液相组成,即可算出单板效率。 (3)等板高度HETP HETP=ZN,其中Z为填料层高度,N为理论板数。等板高度(HETP)是指与一层 理论塔板的传质作用相当的填料层高度。它的大小取决于填料的类型、材质与尺寸,受系统 物性、操作条件及塔设备尺寸的影响, 一般由实验测定。对于双组分物系,根据平衡关系, 通过实验测得的塔顶产品组成D、料液组成x斯、釜液组成x、回流比R、进料热状况、填 料层高度等有关参数,用图解法求得理论板数后,即可算出HETP。 3。实验装置与流程 本实哈精塔右筛板塔和填料搭两种类型 不锈钢筛板塔:塔内径为66mm 实际搭板数Np=16块,其流程如图27所示 不锈钢填料塔:塔内径为68mm,塔内填料层高度Z=1m,填料为不锈钢0环散装填料, 尺寸为6×6mm,比表面积440m/m3,空隙率0.7m/m3,堆积密度700kgm3,填料因了 1500m,填料层支承栅板开孔率75%。其流程如图2-8所示。 两种类型塔的塔釜均采用功率为2.5kw的电加热器加热,塔顶冷凝器为列管换热器,供 料采用LM电磁微量计量泵进料。仪控柜(塔1和塔Ⅱ共用)面板如图2-9所示

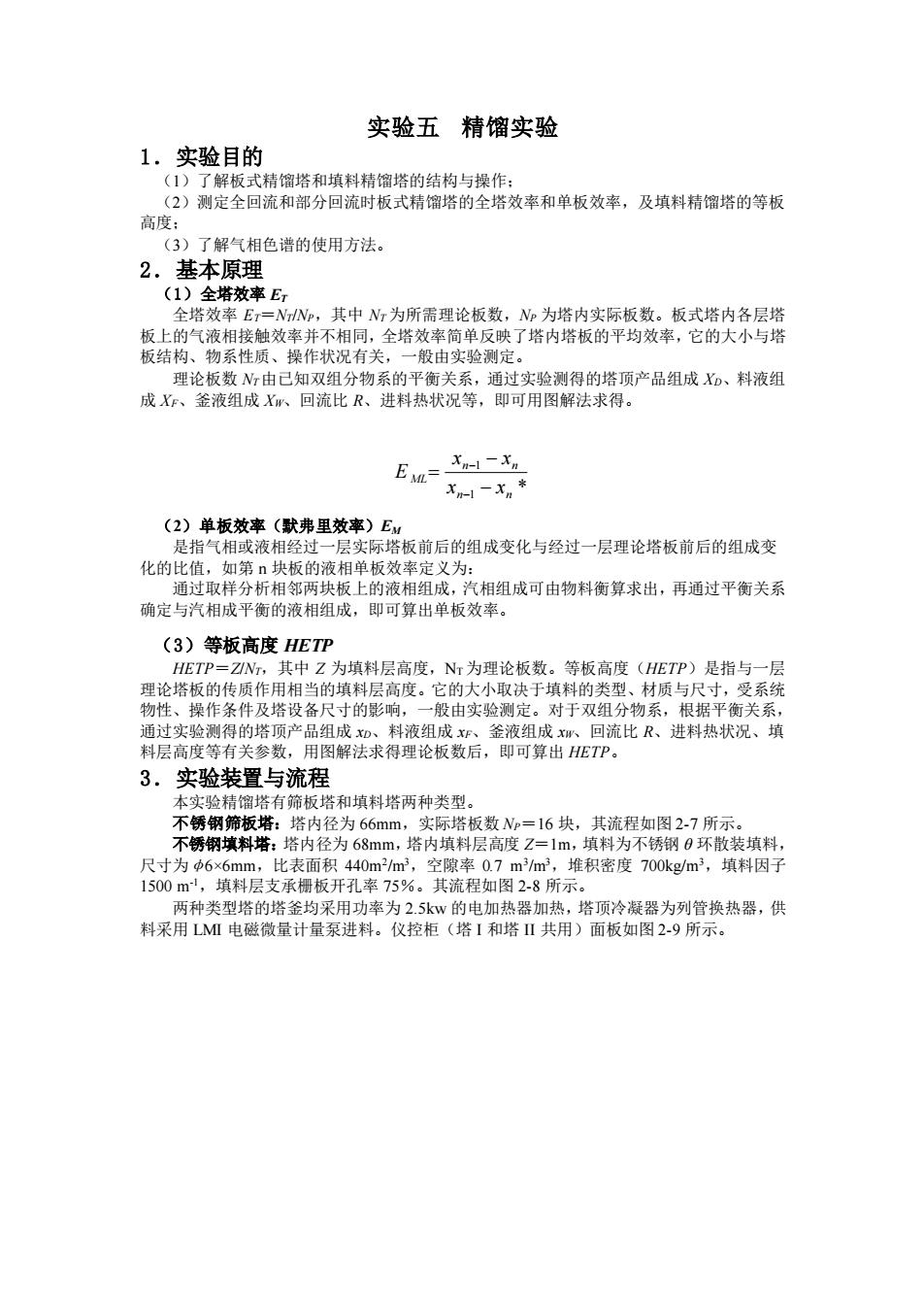

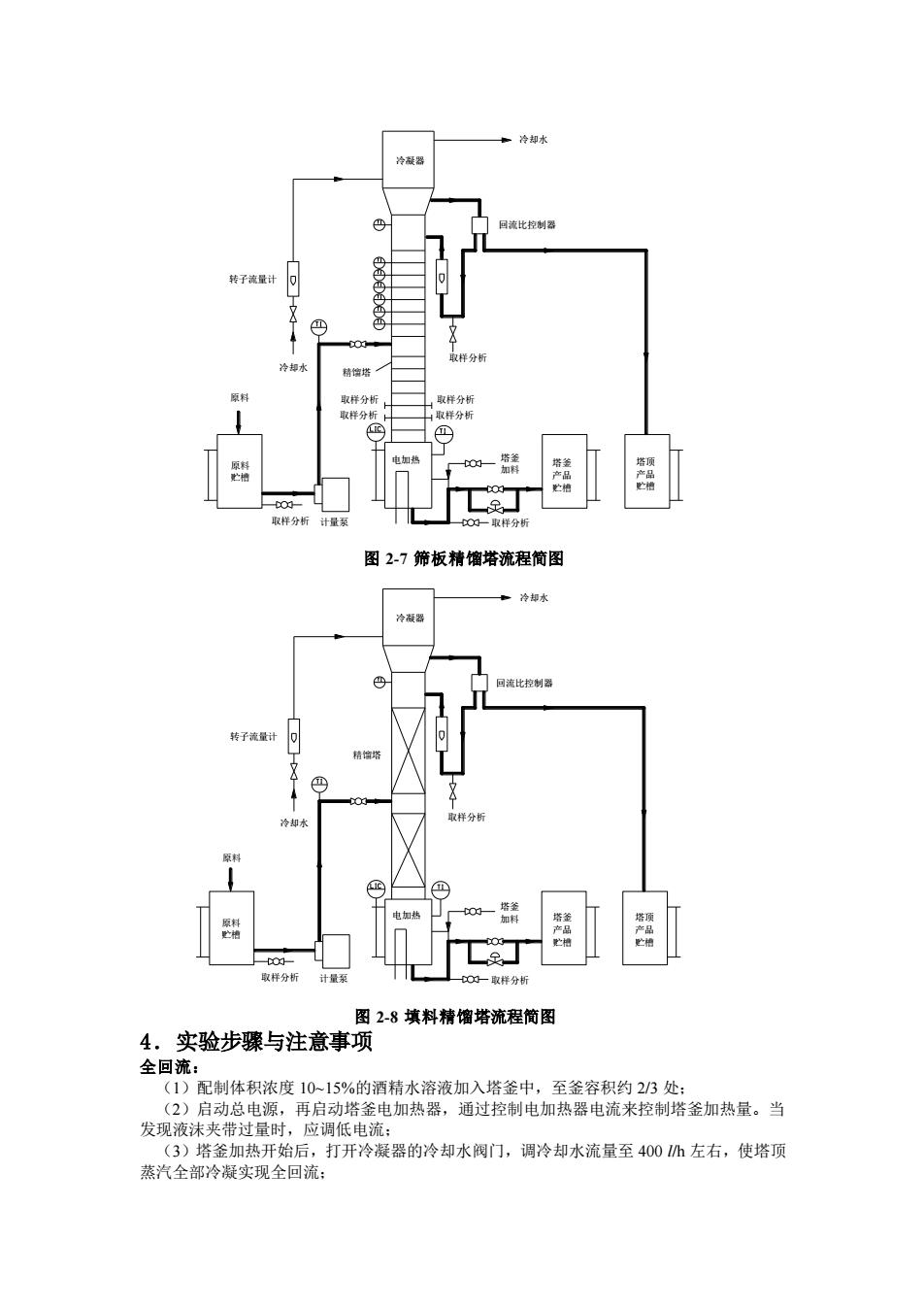

实验五 精馏实验 1.实验目的 (1)了解板式精馏塔和填料精馏塔的结构与操作; (2)测定全回流和部分回流时板式精馏塔的全塔效率和单板效率,及填料精馏塔的等板 高度; (3)了解气相色谱的使用方法。 2.基本原理 (1)全塔效率 ET 全塔效率 ET=NT/NP,其中 NT 为所需理论板数,NP 为塔内实际板数。板式塔内各层塔 板上的气液相接触效率并不相同,全塔效率简单反映了塔内塔板的平均效率,它的大小与塔 板结构、物系性质、操作状况有关,一般由实验测定。 理论板数 NT由已知双组分物系的平衡关系,通过实验测得的塔顶产品组成 XD、料液组 成 XF、釜液组成 XW、回流比 R、进料热状况等,即可用图解法求得。 (2)单板效率(默弗里效率)EM 是指气相或液相经过一层实际塔板前后的组成变化与经过一层理论塔板前后的组成变 化的比值,如第 n 块板的液相单板效率定义为: 通过取样分析相邻两块板上的液相组成,汽相组成可由物料衡算求出,再通过平衡关系 确定与汽相成平衡的液相组成,即可算出单板效率。 (3)等板高度 HETP HETP=Z/NT,其中 Z 为填料层高度,NT 为理论板数。等板高度(HETP)是指与一层 理论塔板的传质作用相当的填料层高度。它的大小取决于填料的类型、材质与尺寸,受系统 物性、操作条件及塔设备尺寸的影响,一般由实验测定。对于双组分物系,根据平衡关系, 通过实验测得的塔顶产品组成 xD、料液组成 xF、釜液组成 xW、回流比 R、进料热状况、填 料层高度等有关参数,用图解法求得理论板数后,即可算出 HETP。 3.实验装置与流程 本实验精馏塔有筛板塔和填料塔两种类型。 不锈钢筛板塔:塔内径为 66mm,实际塔板数 NP=16 块,其流程如图 2-7 所示。 不锈钢填料塔:塔内径为 68mm,塔内填料层高度 Z=1m,填料为不锈钢 θ 环散装填料, 尺寸为φ6×6mm,比表面积 440m2 /m3,空隙率 0.7 m3 /m3,堆积密度 700kg/m3,填料因子 1500 m-1,填料层支承栅板开孔率 75%。其流程如图 2-8 所示。 两种类型塔的塔釜均采用功率为 2.5kw 的电加热器加热,塔顶冷凝器为列管换热器,供 料采用 LMI 电磁微量计量泵进料。仪控柜(塔 I 和塔 II 共用)面板如图 2-9 所示。 1 * 1 n n n n ML x x x x E − − = − −

国花比控制器 子流量 取样分 结塔 分 器 分析计量系 一取样分 图2-7筛板精馏塔流程简图 冷小 逢品槽 取样分析计量 图2-8填料精馏塔流程简图 4.实验步骤与注意事项 全回流: (1)配制体积浓度1015%的酒精水溶液加入塔釜中,至釜容积约2/3处: (2)启动总电源,再启动塔釜电加热器,通过控制电加热器电流来控制塔釜加热量。当 发现液沫夹带 ,打开冷凝器的冷却水阀门,调冷却水流量至400小左右,使塔顶

原料 贮槽 计量泵 精馏塔 塔顶 产品 贮槽 冷凝器 冷却水 取样分析 取样分析 取样分析 取样分析 原料 塔釜 加料 转子流量计 电加热 回流比控制器 冷却水 取样分析 塔釜 产品 贮槽 取样分析 取样分析 图 2-7 筛板精馏塔流程简图 原料 贮槽 计量泵 精馏塔 塔釜 产品 贮槽 塔顶 产品 贮槽 冷凝器 冷却水 取样分析 取样分析 原料 塔釜 加料 转子流量计 取样分析 冷却水 回流比控制器 电加热 图 2-8 填料精馏塔流程简图 4.实验步骤与注意事项 全回流: (1)配制体积浓度 10~15%的酒精水溶液加入塔釜中,至釜容积约 2/3 处; (2)启动总电源,再启动塔釜电加热器,通过控制电加热器电流来控制塔釜加热量。当 发现液沫夹带过量时,应调低电流; (3)塔釜加热开始后,打开冷凝器的冷却水阀门,调冷却水流量至 400 l/h 左右,使塔顶 蒸汽全部冷凝实现全回流;

(4)当塔顶温度、回流量和塔釜温度稳定后,分别从塔顶和塔釜取样,进行色谱分析: (5)测板式塔单板效率时,塔板上液体取样直接用注射器从所测定的塔板中缓缓抽出, 各个样尽可能同时取。 部分回流: ②)比控制 ,打开进比R 顶及 注意在取样瓶上标注以 内温度稳定后。即可对进料、塔顶、塔釜液取样进行色分析。 出 (5)测板武塔单板效率时,塔板上液体取样直接用注射器从所测定的塔板中缓缓抽出, 各个样尽可能同时取。 注意事项: (1)塔釜料液一定要加到塔釜设定液位23处方可打开电加热电源,否则塔釜液位过低 会使电加热丝露出干烧致坏: (2)部分回流时,进料泵电源开启前务必先打开进料阀,否则会损害进料泵。 5.实验数据记录 装置号: 同组实验人员: 塔型: 实际板数八N或填料层高度Z 进料温度 进料浓度 塔顶浓度 塔釜浓度 a- (质量%) 〔质量站 质量% 质量% 全回流 R= R= 6.实验结果 (1)按全回流和部分回流分别计算理论板数: (2)计算出板式塔的全塔效率、单板效率或填料塔的等板高度。 7.思考题 和填料塔的结构 (3)在分离要求相同的条件下,理论板数随回流比如何变化?为什么

(4)当塔顶温度、回流量和塔釜温度稳定后,分别从塔顶和塔釜取样,进行色谱分析; (5)测板式塔单板效率时,塔板上液体取样直接用注射器从所测定的塔板中缓缓抽出, 各个样尽可能同时取。 部分回流: (1)在原料罐中配制体积浓度 50~60%的酒精水溶液; (2)待塔全回流操作稳定后,打开进料阀,开启进料泵按钮,调节进料量至适当大小; (3)启动回流比控制器按钮,调节回流比 R (R=1~4); (4)当流量、塔顶及塔内温度稳定后,即可对进料、塔顶、塔釜液取样进行色谱分析, 注意在取样瓶上标注以免出错; (5)测板式塔单板效率时,塔板上液体取样直接用注射器从所测定的塔板中缓缓抽出, 各个样尽可能同时取。 注意事项: (1)塔釜料液一定要加到塔釜设定液位 2/3 处方可打开电加热电源,否则塔釜液位过低 会使电加热丝露出干烧致坏; (2)部分回流时,进料泵电源开启前务必先打开进料阀,否则会损害进料泵。 5.实验数据记录 实验日期: 装置号: 同组实验人员: 塔型: 实际板数 NP或填料层高度 Z: 进料温度 ℃ 进料浓度 (质量%) 塔顶浓度 (质量%) 塔釜浓度 (质量%) Xn-1 (质量%) Xn (质量%) 全回流 R= R= 6.实验结果 (1)按全回流和部分回流分别计算理论板数; (2)计算出板式塔的全塔效率、单板效率或填料塔的等板高度。 7.思考题 (1)比较板式塔和填料塔的结构。 (2)全塔效率和单板效率如何定义? (3)在分离要求相同的条件下,理论板数随回流比如何变化?为什么