水分的测定

水分的测定

红外线干燥法 水分的测定 干燥法 直接干燥法 减压干燥法 蒸馏法 卡尔•费休法 其他测定水分方法

红外线干燥法 水分的测定 干燥法 直接干燥法 减压干燥法 蒸馏法 卡尔•费休法 其他测定水分方法

1干燥法:主要介绍直接干燥法、减压干燥法的原理、适用范围和操 作方法 ⚫ 1.1 直接干燥法 (1) 原理 基于食品中的水分受热以后,产生的蒸汽压高于空 气在电热干燥箱重中的分压,使食品中的水分蒸发出来, 同时,由于不断的加热和排走水蒸汽,而达到完全干燥的 目的,食品干燥的速度取决于这个压差的大小。 ⚫ (2) 适用范围 本法以样品在蒸发前后的失重来计算水分含量,故适 用于在95~105℃范围不含其他挥发成分极微且对热不 稳定的各种食品

1干燥法:主要介绍直接干燥法、减压干燥法的原理、适用范围和操 作方法 ⚫ 1.1 直接干燥法 (1) 原理 基于食品中的水分受热以后,产生的蒸汽压高于空 气在电热干燥箱重中的分压,使食品中的水分蒸发出来, 同时,由于不断的加热和排走水蒸汽,而达到完全干燥的 目的,食品干燥的速度取决于这个压差的大小。 ⚫ (2) 适用范围 本法以样品在蒸发前后的失重来计算水分含量,故适 用于在95~105℃范围不含其他挥发成分极微且对热不 稳定的各种食品

(3)样品的制备、测定及结果计算 样品的制备方法常以食品种类及存在状态的不同 而异,一般情况下,食品以固态(如面包、饼干、乳粉等)、 液态(如牛乳、果汁等)和浓稠态(如炼乳、糖浆、果酱 等)存在。现将样品制备与测定方法等分述如下: ①固态样品:固态样品必须磨碎,全部经过 20~40目筛,混匀。在磨碎过程中,要防止样 品水分含量变化。一般水分在14%以下时称为 安全水分,即在实验室条件下进行粉碎过筛 等处理,水分含量一般不会发生变化。但要 求动作迅速。制备好的样品存于干燥洁净的 磨口瓶中备用

(3)样品的制备、测定及结果计算 样品的制备方法常以食品种类及存在状态的不同 而异,一般情况下,食品以固态(如面包、饼干、乳粉等)、 液态(如牛乳、果汁等)和浓稠态(如炼乳、糖浆、果酱 等)存在。现将样品制备与测定方法等分述如下: ①固态样品:固态样品必须磨碎,全部经过 20~40目筛,混匀。在磨碎过程中,要防止样 品水分含量变化。一般水分在14%以下时称为 安全水分,即在实验室条件下进行粉碎过筛 等处理,水分含量一般不会发生变化。但要 求动作迅速。制备好的样品存于干燥洁净的 磨口瓶中备用

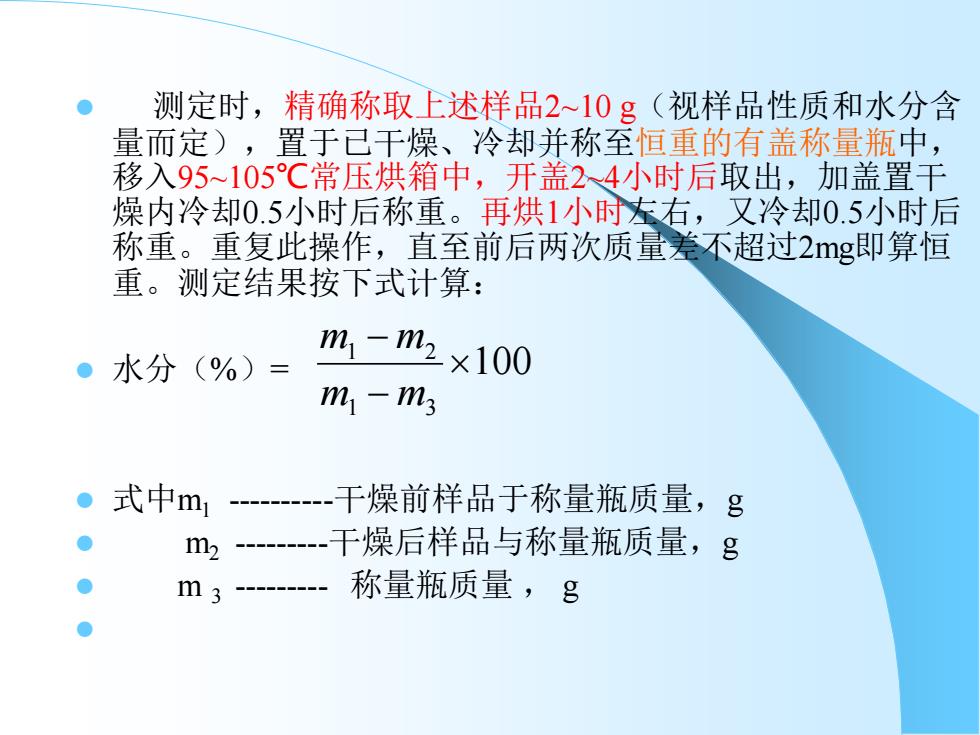

⚫ 测定时,精确称取上述样品2~10 g(视样品性质和水分含 量而定),置于已干燥、冷却并称至恒重的有盖称量瓶中, 移入95~105℃常压烘箱中,开盖2~4小时后取出,加盖置干 燥内冷却0.5小时后称重。再烘1小时左右,又冷却0.5小时后 称重。重复此操作,直至前后两次质量差不超过2mg即算恒 重。测定结果按下式计算: ⚫ 水分(%)= ⚫ 式中m1 -干燥前样品于称量瓶质量,g ⚫ m2 -干燥后样品与称量瓶质量,g ⚫ m 3 - 称量瓶质量 , g ⚫ 100 1 3 1 2 − − m m m m

⚫ 测定时,精确称取上述样品2~10 g(视样品性质和水分含 量而定),置于已干燥、冷却并称至恒重的有盖称量瓶中, 移入95~105℃常压烘箱中,开盖2~4小时后取出,加盖置干 燥内冷却0.5小时后称重。再烘1小时左右,又冷却0.5小时后 称重。重复此操作,直至前后两次质量差不超过2mg即算恒 重。测定结果按下式计算: ⚫ 水分(%)= ⚫ 式中m1 -干燥前样品于称量瓶质量,g ⚫ m2 -干燥后样品与称量瓶质量,g ⚫ m 3 - 称量瓶质量 , g ⚫ 100 1 3 1 2 − − m m m m

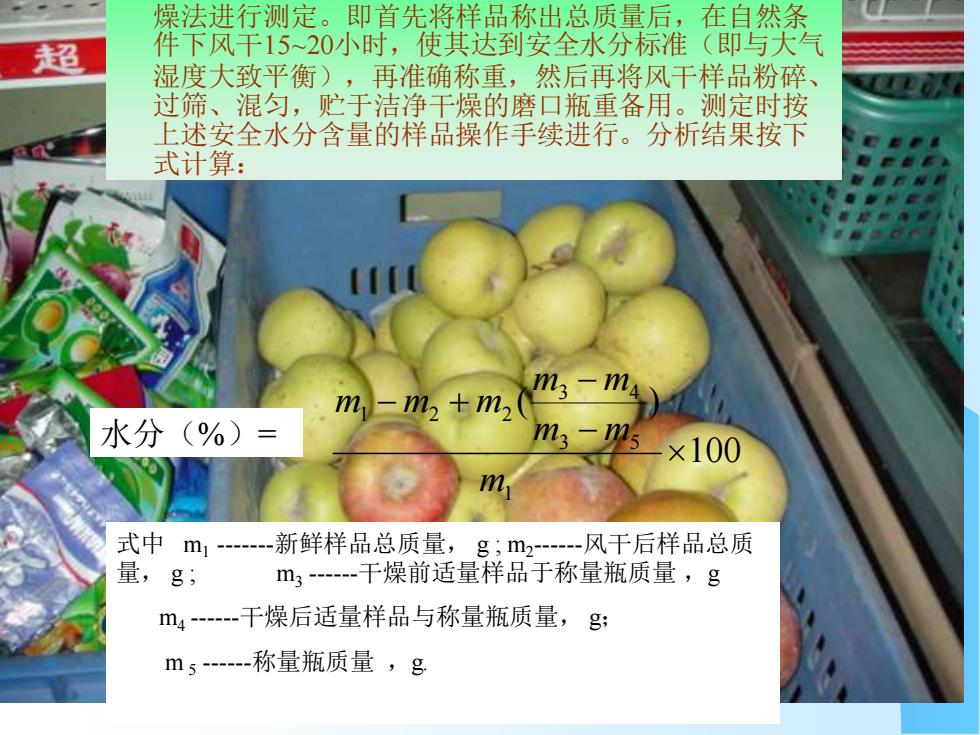

⚫ ①对于水分含量再16%以上的样品,通常采用二步干 燥法进行测定。即首先将样品称出总质量后,在自然条 件下风干15~20小时,使其达到安全水分标准(即与大气 湿度大致平衡),再准确称重,然后再将风干样品粉碎、 过筛、混匀,贮于洁净干燥的磨口瓶重备用。测定时按 上述安全水分含量的样品操作手续进行。分析结果按下 式计算: 100 ( ) 1 3 5 3 4 1 2 2 − − − + m m m m m m m m 水分(%)= 式中 m1 -新鲜样品总质量, g ; m2 -风干后样品总质 量, g ; m3 -干燥前适量样品于称量瓶质量 ,g m4 -干燥后适量样品与称量瓶质量, g; m 5 -称量瓶质量 ,g

⚫ ①对于水分含量再16%以上的样品,通常采用二步干 燥法进行测定。即首先将样品称出总质量后,在自然条 件下风干15~20小时,使其达到安全水分标准(即与大气 湿度大致平衡),再准确称重,然后再将风干样品粉碎、 过筛、混匀,贮于洁净干燥的磨口瓶重备用。测定时按 上述安全水分含量的样品操作手续进行。分析结果按下 式计算: 100 ( ) 1 3 5 3 4 1 2 2 − − − + m m m m m m m m 水分(%)= 式中 m1 -新鲜样品总质量, g ; m2 -风干后样品总质 量, g ; m3 -干燥前适量样品于称量瓶质量 ,g m4 -干燥后适量样品与称量瓶质量, g; m 5 -称量瓶质量 ,g

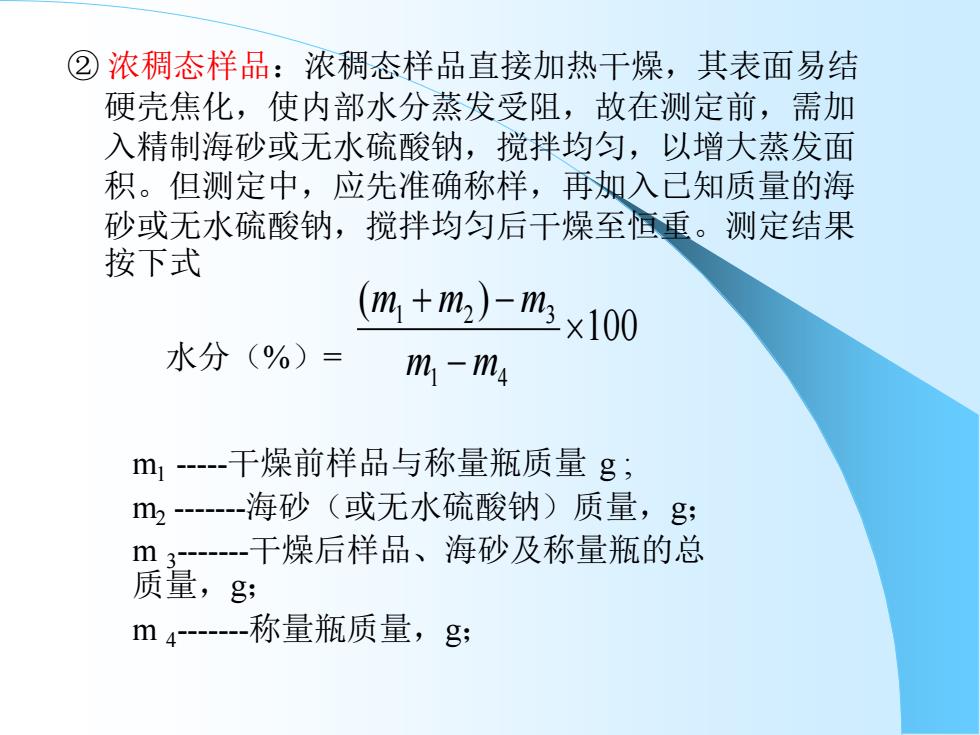

② 浓稠态样品:浓稠态样品直接加热干燥,其表面易结 硬壳焦化,使内部水分蒸发受阻,故在测定前,需加 入精制海砂或无水硫酸钠,搅拌均匀,以增大蒸发面 积。但测定中,应先准确称样,再加入已知质量的海 砂或无水硫酸钠,搅拌均匀后干燥至恒重。测定结果 按下式 水分(%)= 100 ( ) 1 4 1 2 3 − + − m m m m m m1 -干燥前样品与称量瓶质量 g ; m2 -海砂(或无水硫酸钠)质量,g; m 3 -干燥后样品、海砂及称量瓶的总 质量,g; m 4 -称量瓶质量,g;

② 浓稠态样品:浓稠态样品直接加热干燥,其表面易结 硬壳焦化,使内部水分蒸发受阻,故在测定前,需加 入精制海砂或无水硫酸钠,搅拌均匀,以增大蒸发面 积。但测定中,应先准确称样,再加入已知质量的海 砂或无水硫酸钠,搅拌均匀后干燥至恒重。测定结果 按下式 水分(%)= 100 ( ) 1 4 1 2 3 − + − m m m m m m1 -干燥前样品与称量瓶质量 g ; m2 -海砂(或无水硫酸钠)质量,g; m 3 -干燥后样品、海砂及称量瓶的总 质量,g; m 4 -称量瓶质量,g;

③液态样品:液态样品直接置于高温加热,会因沸腾而造成样 品损失,故需经低温浓缩后,再进行高温干燥。测定时先准 确称样于已烘干至恒重的蒸发皿内,置于热水浴锅上蒸发至 近干,再移入干燥箱中干燥至恒重。结果计算公式同上述一 步干燥法。 由于液态样品主要由水分和可溶性固形物所组成,因此 也可采用比重法、折光法等测出样品中固形物含量,然后按 下式间接求出水分含量: 水分(%)=100%﹣可溶性固形物%

③液态样品:液态样品直接置于高温加热,会因沸腾而造成样 品损失,故需经低温浓缩后,再进行高温干燥。测定时先准 确称样于已烘干至恒重的蒸发皿内,置于热水浴锅上蒸发至 近干,再移入干燥箱中干燥至恒重。结果计算公式同上述一 步干燥法。 由于液态样品主要由水分和可溶性固形物所组成,因此 也可采用比重法、折光法等测出样品中固形物含量,然后按 下式间接求出水分含量: 水分(%)=100%﹣可溶性固形物%

(4) 操作条件选择 ⚫ ①称样数量:测定时称样数量一般控制在其 干燥后的残留物质量在1.5~3g为宜。对于水 分含量较低的固态、浓稠态食品,将称样数 量控制在3~5g,而对于果汁、牛乳等液态食 品,通常每份样量控制在15~20g为宜。 ⚫ ⚫操作条件选择主要包括:称样数量,称量皿规 格,干燥设备及干燥条件等的选择. ②称量皿规格:称量皿分为玻璃称量瓶 和铝质称量盒两种。前者能耐酸碱,不 受样品性质的限制,故常用于干燥法。 铝质称量盒质量轻,导热性强,但对酸 性食品不适宜,常用于减压干燥法。称 量皿规格的选择,以样品置于其中平铺 开后厚度不超过皿高的1/3为宜

(4) 操作条件选择 ⚫ ①称样数量:测定时称样数量一般控制在其 干燥后的残留物质量在1.5~3g为宜。对于水 分含量较低的固态、浓稠态食品,将称样数 量控制在3~5g,而对于果汁、牛乳等液态食 品,通常每份样量控制在15~20g为宜。 ⚫ ⚫操作条件选择主要包括:称样数量,称量皿规 格,干燥设备及干燥条件等的选择. ②称量皿规格:称量皿分为玻璃称量瓶 和铝质称量盒两种。前者能耐酸碱,不 受样品性质的限制,故常用于干燥法。 铝质称量盒质量轻,导热性强,但对酸 性食品不适宜,常用于减压干燥法。称 量皿规格的选择,以样品置于其中平铺 开后厚度不超过皿高的1/3为宜

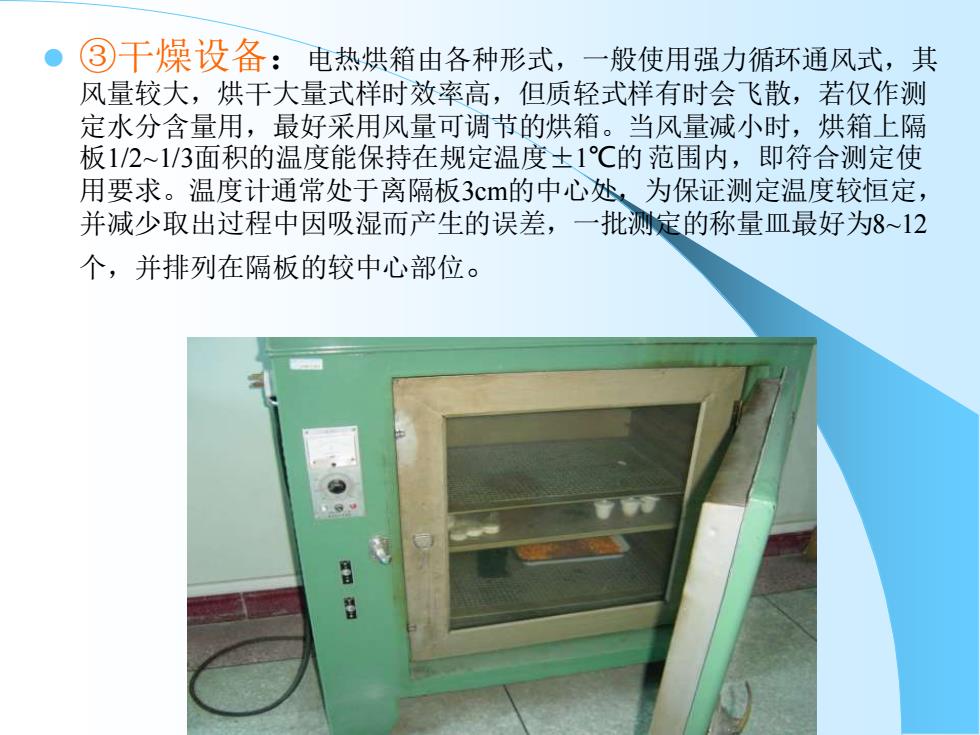

⚫ ③干燥设备:电热烘箱由各种形式,一般使用强力循环通风式,其 风量较大,烘干大量式样时效率高,但质轻式样有时会飞散,若仅作测 定水分含量用,最好采用风量可调节的烘箱。当风量减小时,烘箱上隔 板1/2~1/3面积的温度能保持在规定温度±1℃的范围内,即符合测定使 用要求。温度计通常处于离隔板3cm的中心处,为保证测定温度较恒定, 并减少取出过程中因吸湿而产生的误差,一批测定的称量皿最好为8~12 个,并排列在隔板的较中心部位

⚫ ③干燥设备:电热烘箱由各种形式,一般使用强力循环通风式,其 风量较大,烘干大量式样时效率高,但质轻式样有时会飞散,若仅作测 定水分含量用,最好采用风量可调节的烘箱。当风量减小时,烘箱上隔 板1/2~1/3面积的温度能保持在规定温度±1℃的范围内,即符合测定使 用要求。温度计通常处于离隔板3cm的中心处,为保证测定温度较恒定, 并减少取出过程中因吸湿而产生的误差,一批测定的称量皿最好为8~12 个,并排列在隔板的较中心部位