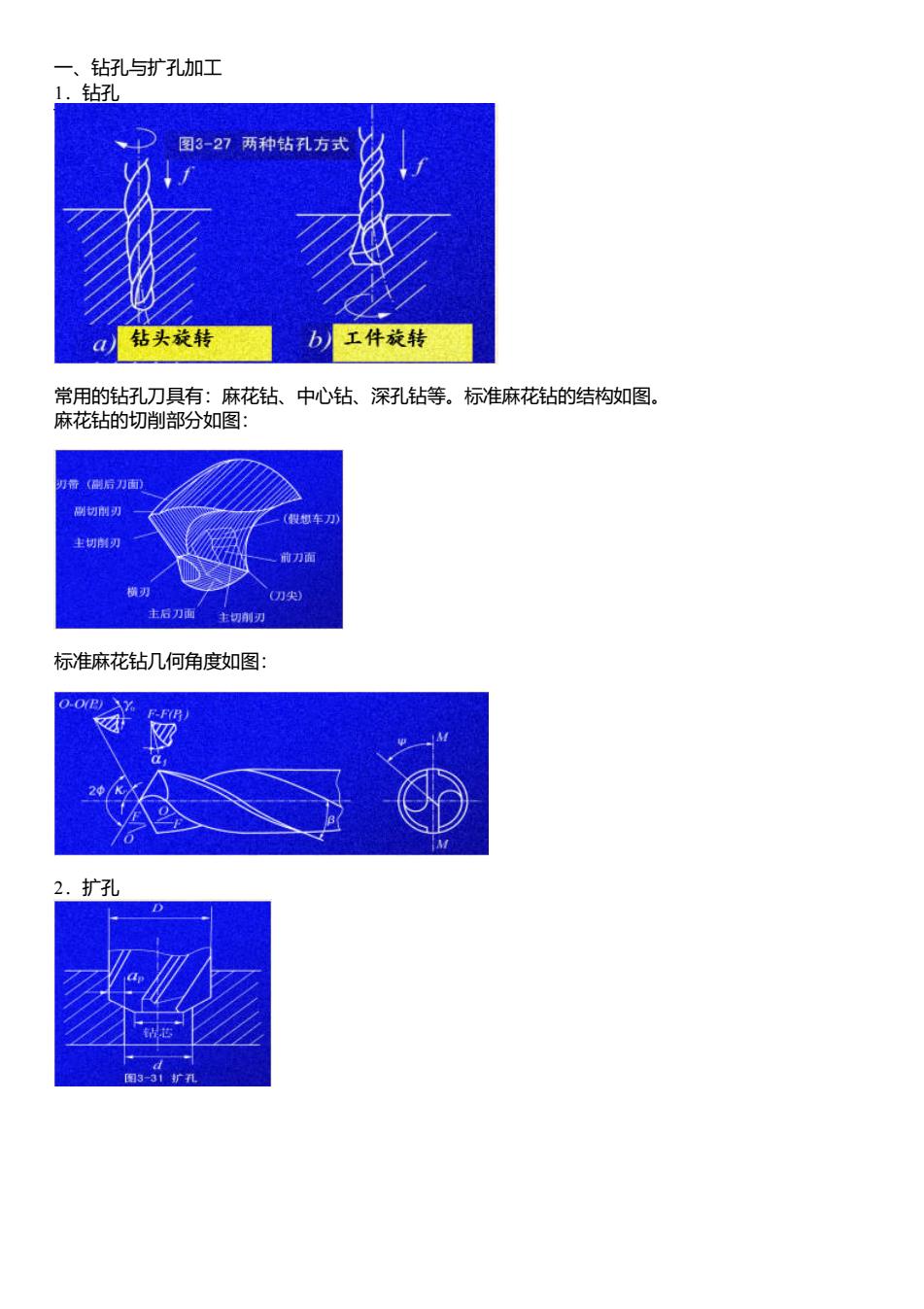

一、钻孔与扩孔加工 1.钻孔 、图3-27两种钻孔方式 a 钻头旋转 b 工件旋转 常用的钻孔刀具有:麻花钻、中心钻、深孔钻等。标准麻花钻的结构如图。 麻花钻的切削部分如图: 月膏(副后刀面) 刷切剂切 (银想车刀 主切例刃 前刀面 横刃 (刀尖) 主后刀面 主切削刃 标准麻花钻几何角度如图: O-OPY F-F(P) 2中/ 2.扩孔 d 图3-31扩孔

一、钻孔与扩孔加工 1.钻孔 常用的钻孔刀具有:麻花钻、中心钻、深孔钻等。标准麻花钻的结构如图。 麻花钻的切削部分如图: 标准麻花钻几何角度如图: 2.扩孔

工作部分 1 切削部分 导向部分 部 尾树 图332扩孔站 扩孔除了可以加工圆柱孔之外,还可以用各种特殊形状的扩孔钻(亦称锪钻)来加工各种沉头座孔 和锪平端面。锪钻的前端常带有导向柱,用已加工工孔导向。 a加沉头孔b)加工维面 )他平满面 ■图3-33钻 与钻孔相比,扩孔具有下列特点 切削部分 导向部分 颈部 柄部 尾 工作部分 图3-28标准麻花钻的结构 工作郁分 确尾 1 14 切削部分 争向部分 领部 尾桐 围332扩孔钻 二、铰孔 铰孔是孔的精加工方法之一,在生产中应用很广。对于较小的孔,相对于内圆磨削及精镗而言,铰 孔是一种较为经济实用的加工方法。 1.铰较刀

扩孔除了可以加工圆柱孔之外,还可以用各种特殊形状的扩孔钻(亦称锪钻)来加工各种沉头座孔 和锪平端面。锪钻的前端常带有导向柱,用已加工工孔导向。 与钻孔相比,扩孔具有下列特点 二、铰孔 铰孔是孔的精加工方法之一,在生产中应用很广。对于较小的孔,相对于内圆磨削及精镗而言,铰 孔是一种较为经济实用的加工方法。 l.铰刀

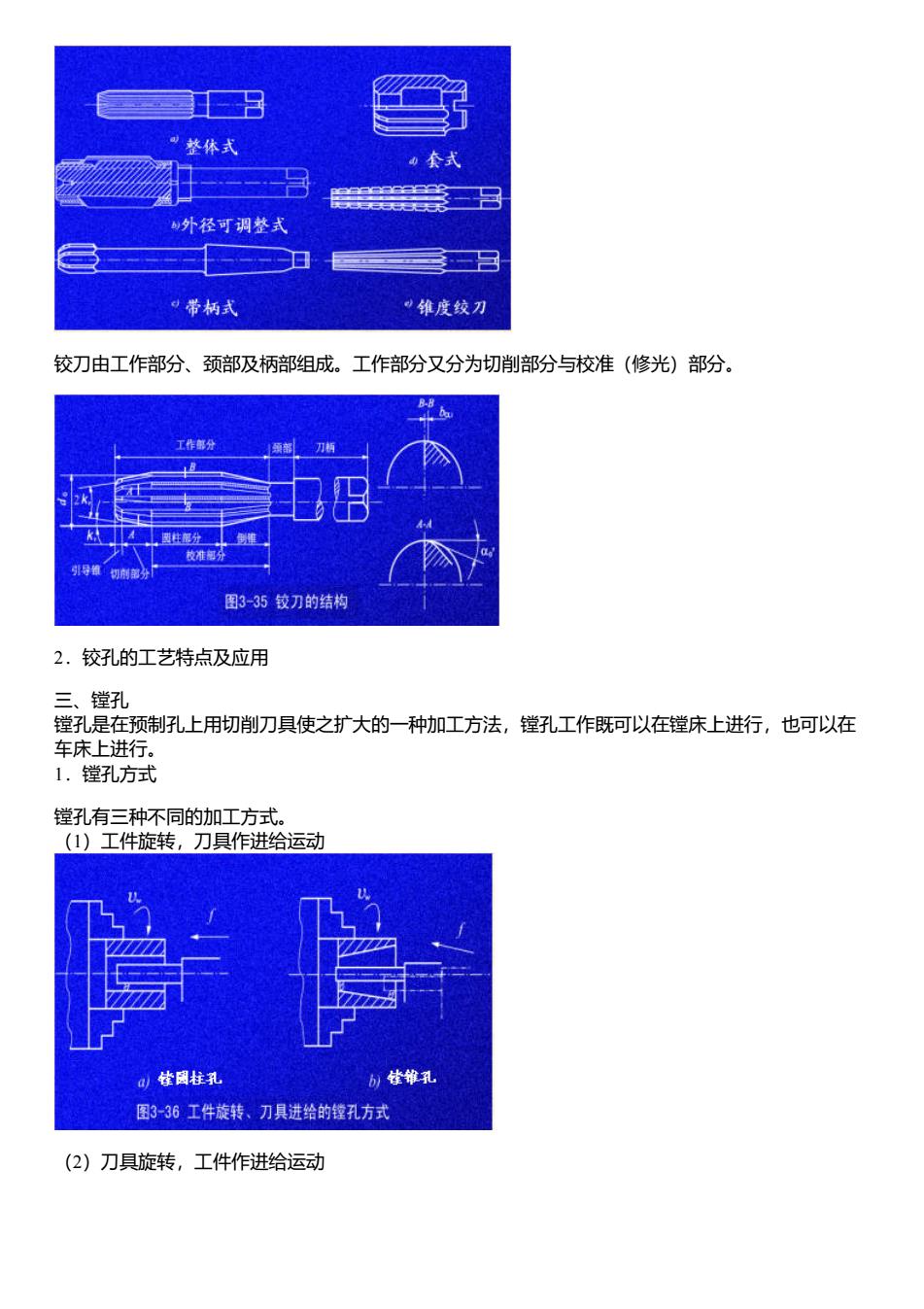

整体式 山套式 外径可调整式 带柄式 维度较刀 铰刀由工作部分、颈部及柄部组成。工作部分又分为切削部分与校准(修光)部分。 B-8 工作部分 刀 k 放准部分 图3-35较刀的结构 2.铰孔的工艺特点及应用 三、镗孔 镗孔是在预制孔上用切削刀具使之扩大的一种加工方法,镗孔工作既可以在镗床上进行,也可以在 车床上进行。 1.镗孔方式 镗孔有三种不同的加工方式。 (1)工件旋转,刀具作进给运动 a桂圆柱乳 b桂锥孔 图336工件旋转,刀具进给的镗孔方式 (2)刀具旋转,工件作进给运动

铰刀由工作部分、颈部及柄部组成。工作部分又分为切削部分与校准(修光)部分。 2.铰孔的工艺特点及应用 三、镗孔 镗孔是在预制孔上用切削刀具使之扩大的一种加工方法,镗孔工作既可以在镗床上进行,也可以在 车床上进行。 1.镗孔方式 镗孔有三种不同的加工方式。 (1)工件旋转,刀具作进给运动 (2)刀具旋转,工件作进给运动

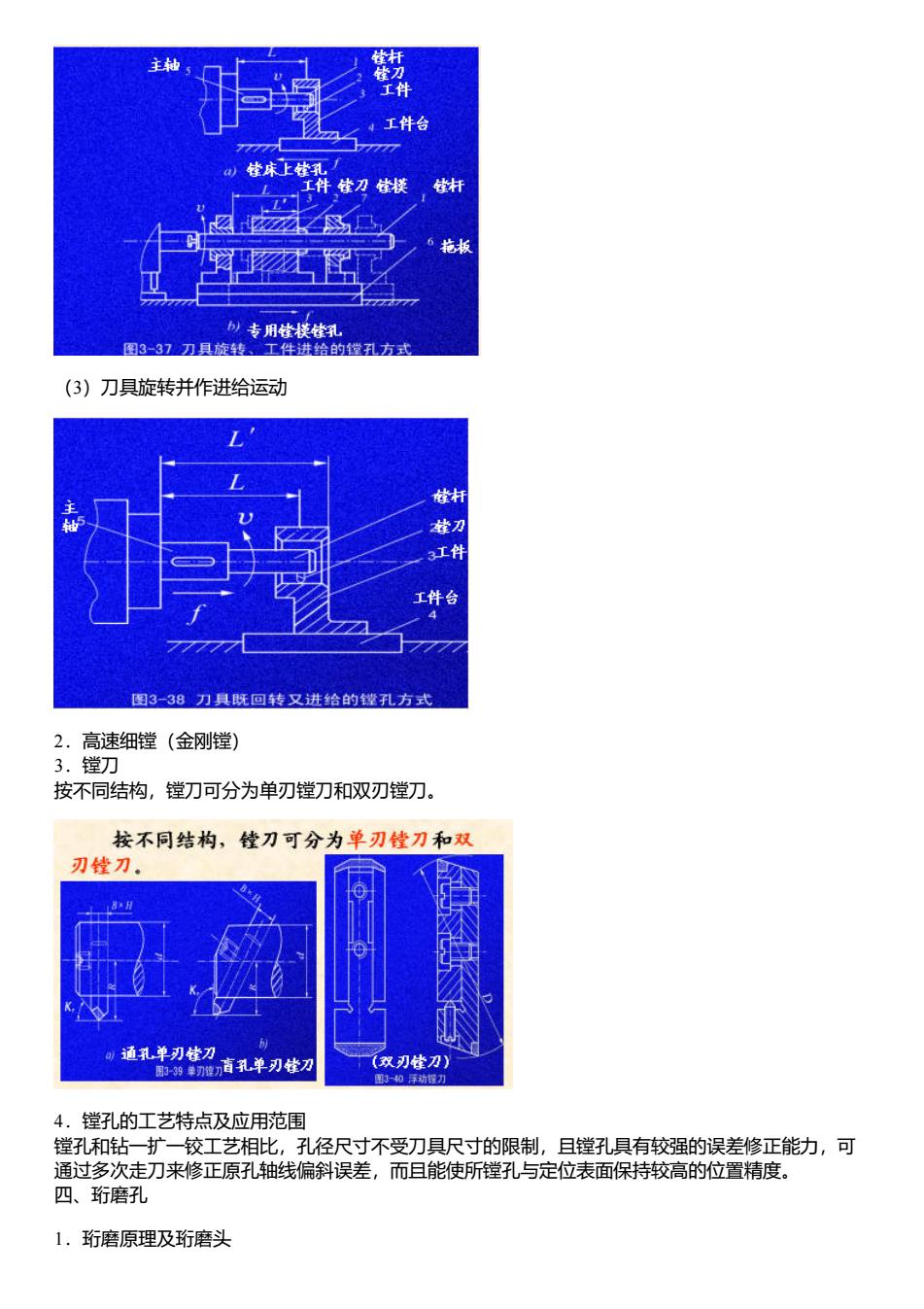

工件台 佳床上堂乳/ 工件佳刀锋楼杆 )专用桂摸镗乳 图3-37刀具旋转、工件进给的镗孔方式 (3)刀具旋转并作进给运动 桂村 挂刀 工件 工件台 图3-38刀具既回转又进给的莹孔方式 2.高速细镗(金刚镗) 3.镗刀 按不同结构,镗刀可分为单刃镗刀和双刃镗刀。 按不同结构,镗刀可分为单刃镗刀和双 刃镗刀。 8用 通乳单刃佳刀 39单雅吉孔单刃佳刀 (双刃佳刀) 唐3-0浮动指刀 4.镗孔的工艺特点及应用范围 镗孔和钻一扩一铰工艺相比,孔径尺寸不受刀具尺寸的限制,且镗孔具有较强的误差修正能力,可 通过多次走刀来修正原孔轴线偏斜误差,而且能使所镗孔与定位表面保持较高的位置精度。 四、珩磨孔 1.珩磨原理及珩磨头

(3)刀具旋转并作进给运动 2.高速细镗(金刚镗) 3.镗刀 按不同结构,镗刀可分为单刃镗刀和双刃镗刀。 4.镗孔的工艺特点及应用范围 镗孔和钻一扩一铰工艺相比,孔径尺寸不受刀具尺寸的限制,且镗孔具有较强的误差修正能力,可 通过多次走刀来修正原孔轴线偏斜误差,而且能使所镗孔与定位表面保持较高的位置精度。 四、珩磨孔 1.珩磨原理及珩磨头

珩磨是利用带有磨条(油石)的珩磨头对孔进行精整、光整加工的方法。 图3-41珩磨原理 珩磨头磨条的径向伸缩调整有手动、气动和液压等多种结构形式。 图为手动调整结构。 1 群 弹簧 3调整锥 磨条 本体 6 沙条座 项销 弹簧卡箍 图3-42珩磨头 2.珩磨的工艺特点及应用范围 1)珩磨能获得较高的尺寸精度和形状精度,加工精度为T7-T6级,孔的圆度和圆柱度误差可控制 在3-5u的范围之内,但珩磨不能提高被加工孔的位置精度。 2)珩磨能获得较高的表面质量,表面粗糙度Ra为0.2-0.025um,表层金属的变质缺陷层深度极微 (2.5-25um)。 3)与磨削速度相比,珩磨头的圆周速度虽不高,但由于砂条与工件的接触面积大,往复速度相对较 高,所以珩磨仍有较高的生产率。 五、拉孔 1.拉削与拉刀 压力表液压红活蹇随动大苹透羊更 杆支来头身刀板件托来 球面支 承垫国 工 678910 件 拉 卧式拉床 图乳拉削 图3-43在卧式拉床上拉孔

珩磨是利用带有磨条(油石)的珩磨头对孔进行精整、光整加工的方法。 珩磨头磨条的径向伸缩调整有手动、气动和液压等多种结构形式。 图为手动调整结构。 2.珩磨的工艺特点及应用范围 1)珩磨能获得较高的尺寸精度和形状精度,加工精度为IT7-IT6级,孔的圆度和圆柱度误差可控制 在3-5μm的范围之内,但珩磨不能提高被加工孔的位置精度。 2)珩磨能获得较高的表面质量,表面粗糙度Ra为0.2-0.025μm,表层金属的变质缺陷层深度极微 (2.5-25μm)。 3)与磨削速度相比,珩磨头的圆周速度虽不高,但由于砂条与工件的接触面积大,往复速度相对较 高,所以珩磨仍有较高的生产率。 五、拉孔 1.拉削与拉刀

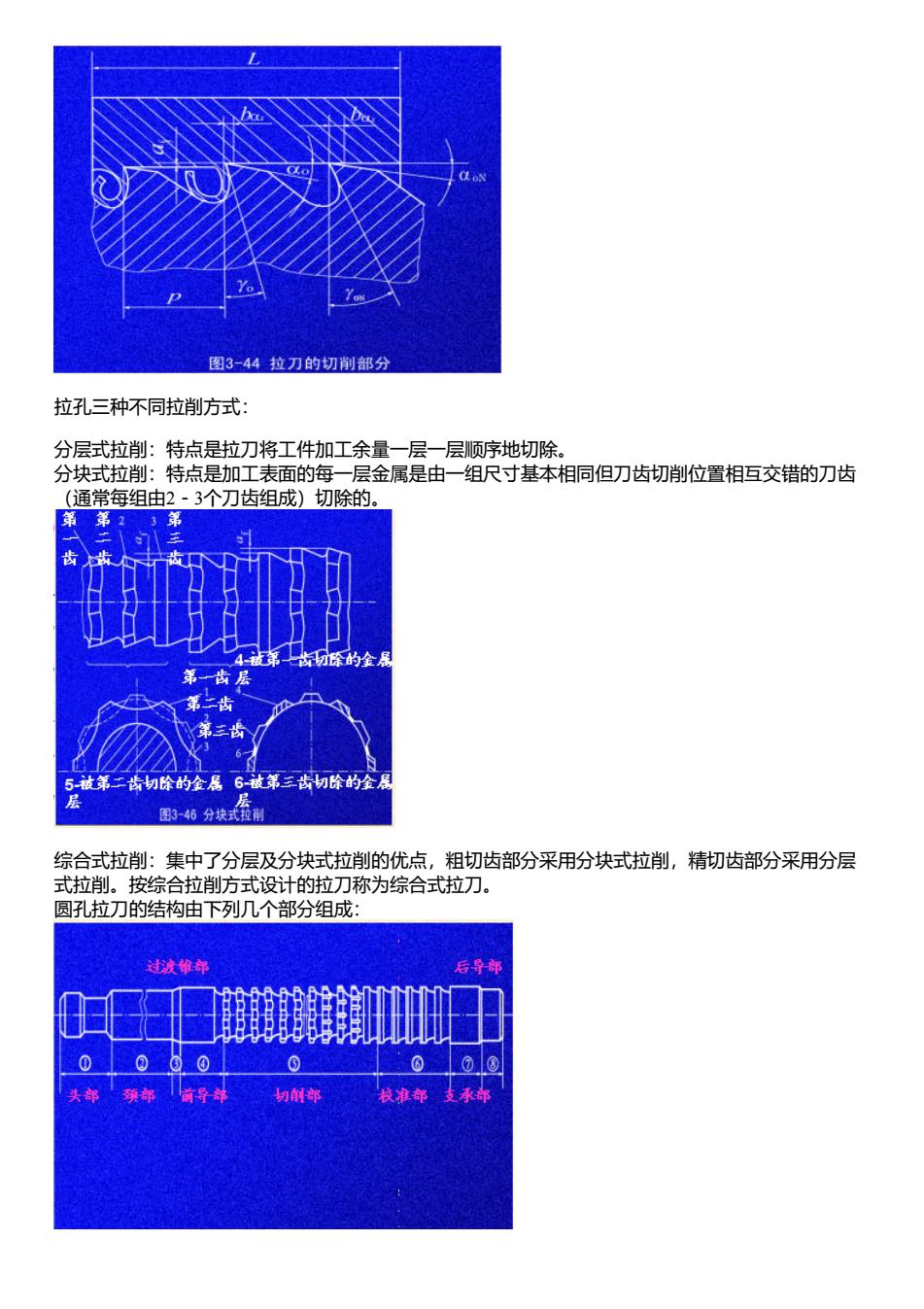

● 图3-44拉刀的切削部分 拉孔三种不同拉削方式: 分层式拉削:特点是拉刀将工件加工余量一层一层顺序地切除。 分块式拉削:特点是加工表面的每一层金属是由一组尺寸基本相同但刀齿切削位置相互交错的刀齿 (通常每组由2-3个刀齿组成)切除的。 第第2第 齿 除的金尾 被第三齿切除的全属6被第三齿切除的全展 层 图3-46分块式拉削 综合式拉削:集中了分层及分块式拉削的优点,粗切齿部分采用分块式拉削,精切齿部分采用分层 式拉削。按综合拉削方式设计的拉刀称为综合式拉刀。 圆孔拉刀的结构由下列几个部分组成: 过渡锥部 后导部 头部 颈部 前导 切削部 支

拉孔三种不同拉削方式: 分层式拉削:特点是拉刀将工件加工余量一层一层顺序地切除。 分块式拉削:特点是加工表面的每一层金属是由一组尺寸基本相同但刀齿切削位置相互交错的刀齿 (通常每组由2-3个刀齿组成)切除的。 综合式拉削:集中了分层及分块式拉削的优点,粗切齿部分采用分块式拉削,精切齿部分采用分层 式拉削。按综合拉削方式设计的拉刀称为综合式拉刀。 圆孔拉刀的结构由下列几个部分组成:

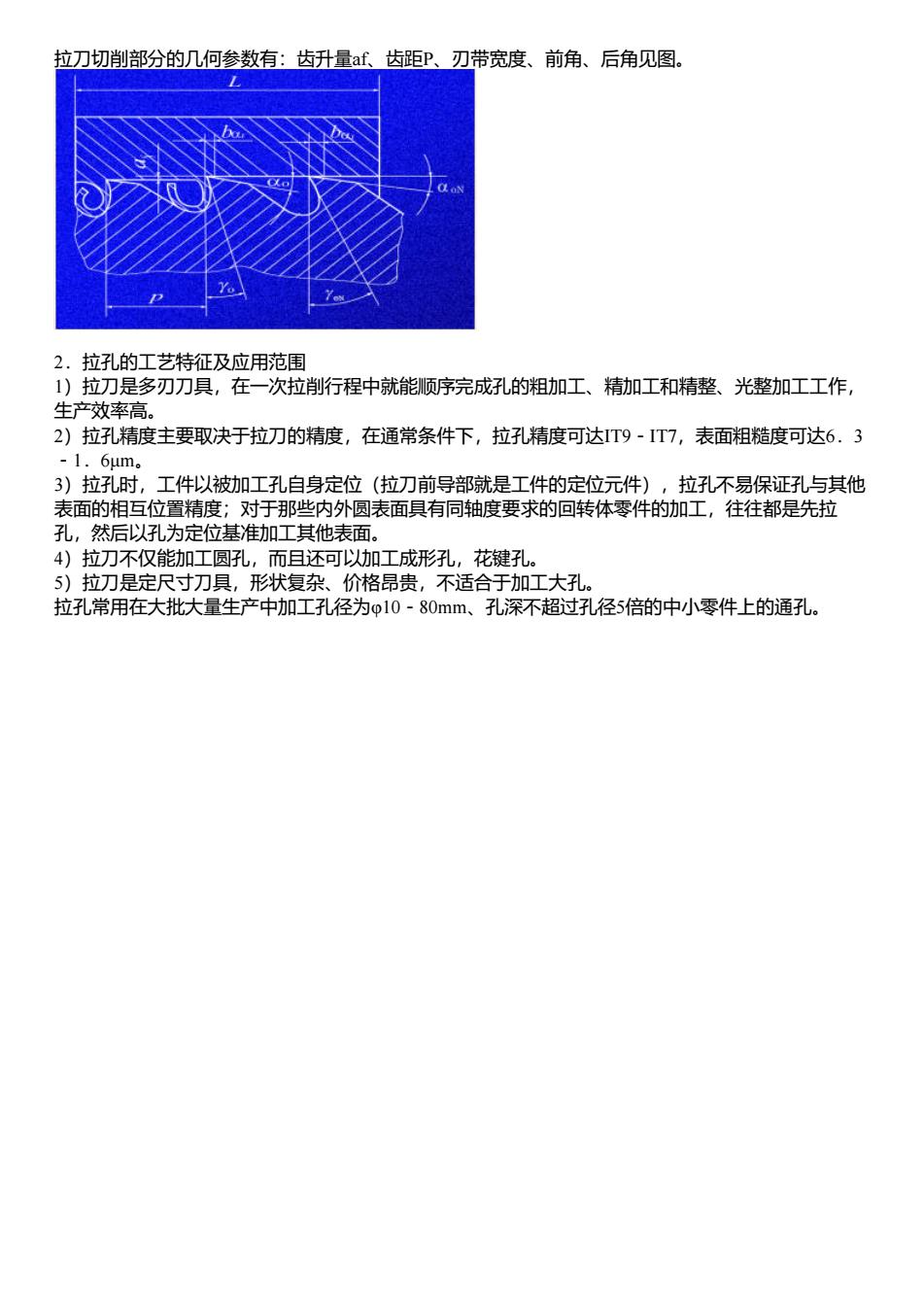

拉刀切削部分的几何参数有:齿升量f、齿距P、刃带宽度、前角、后角见图。 2.拉孔的工艺特征及应用范围 1)拉刀是多刃刀具,在一次拉削行程中就能顺序完成孔的粗加工、精加工和精整、光整加工工作, 生产效率高。 2)拉孔精度主要取决于拉刀的精度,在通常条件下,拉孔精度可达T9-T7,表面粗糙度可达6.3 -1.6um。 3)拉孔时,工件以被加工孔自身定位(拉刀前导部就是工件的定位元件),拉孔不易保证孔与其他 表面的相互位置精度;对于那些内外圆表面具有同轴度要求的回转体零件的加工,往往都是先拉 孔,然后以孔为定位基准加工其他表面。 4)拉刀不仅能加工圆孔,而且还可以加工成形孔,花键孔。 5)拉刀是定尺寸刀具,形状复杂、价格昂贵,不适合于加工大孔。 拉孔常用在大批大量生产中加工孔径为φ10-80mm、孔深不超过孔径5倍的中小零件上的通孔

拉刀切削部分的几何参数有:齿升量af、齿距P、刃带宽度、前角、后角见图。 2.拉孔的工艺特征及应用范围 1)拉刀是多刃刀具,在一次拉削行程中就能顺序完成孔的粗加工、精加工和精整、光整加工工作, 生产效率高。 2)拉孔精度主要取决于拉刀的精度,在通常条件下,拉孔精度可达IT9-IT7,表面粗糙度可达6.3 -1.6μm。 3)拉孔时,工件以被加工孔自身定位(拉刀前导部就是工件的定位元件),拉孔不易保证孔与其他 表面的相互位置精度;对于那些内外圆表面具有同轴度要求的回转体零件的加工,往往都是先拉 孔,然后以孔为定位基准加工其他表面。 4)拉刀不仅能加工圆孔,而且还可以加工成形孔,花键孔。 5)拉刀是定尺寸刀具,形状复杂、价格昂贵,不适合于加工大孔。 拉孔常用在大批大量生产中加工孔径为φ10-80mm、孔深不超过孔径5倍的中小零件上的通孔