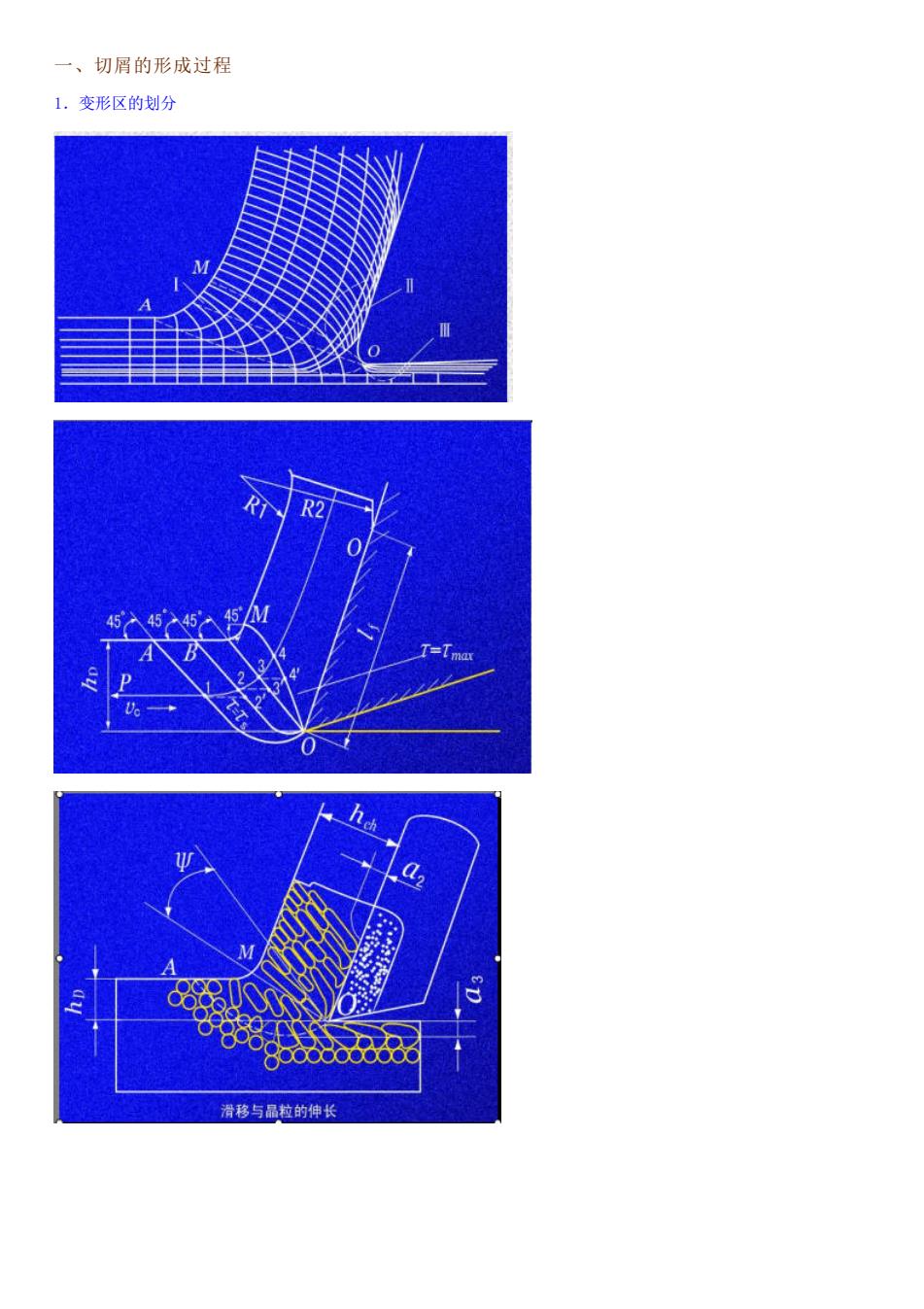

一、切屑的形成过程 1. 变形区的划分 RT R2 0 5△254 B T=lmax 0 滑移与晶粒的伸长

一、切屑的形成过程 1.变形区的划分

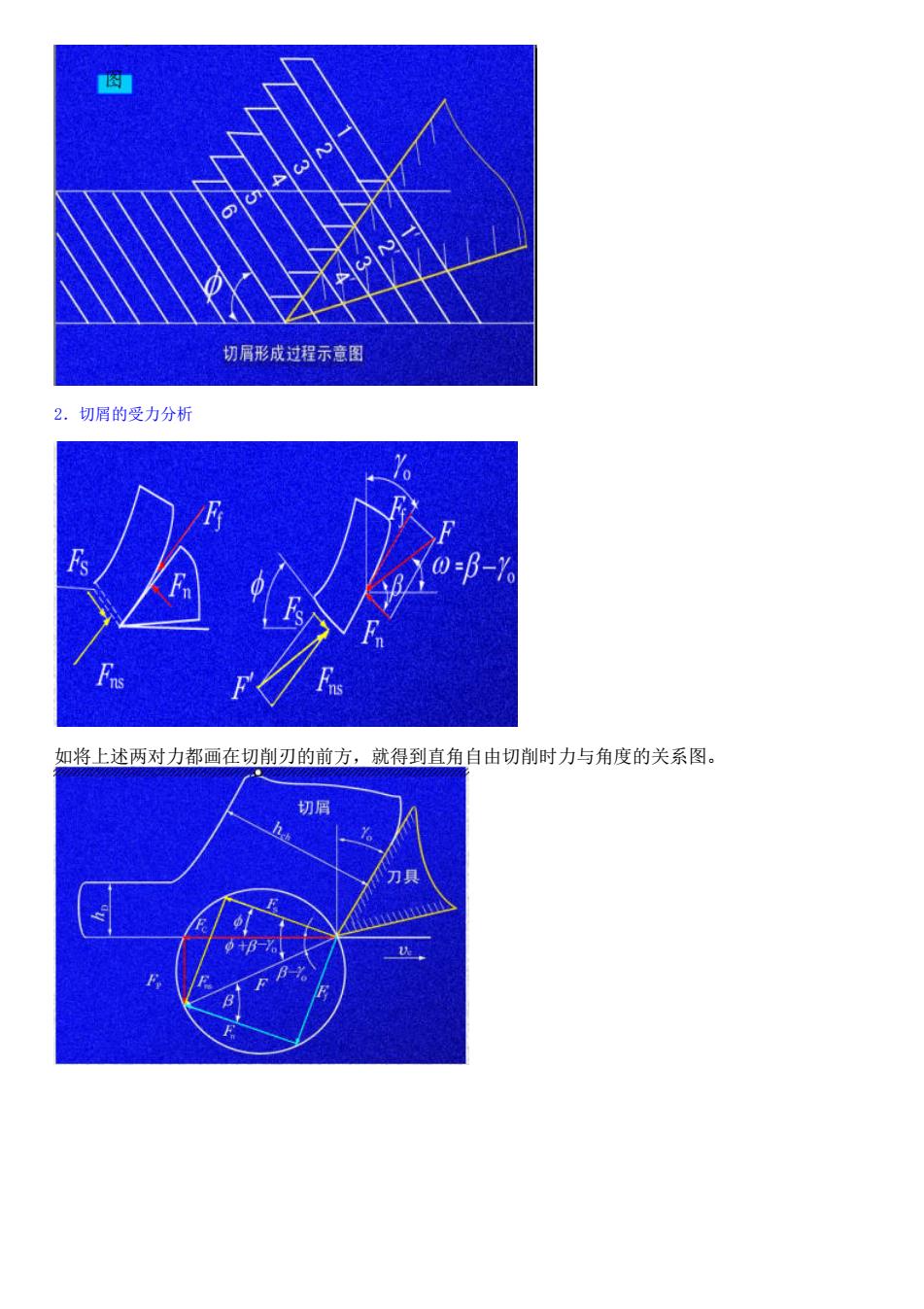

0 切屑形成过程示意图 2.切屑的受力分析 F 如将上述两对力都画在切削刃的前方,就得到直角自由切削时力与角度的关系图。 切屑 刀具 B-

2.切屑的受力分析 如将上述两对力都画在切削刃的前方,就得到直角自由切削时力与角度的关系图

AD (2-8) cos(B-Y) sin cos(外f-Yg F.Acos(8-y)=4e(A-y2 (2-9) sin gcos(B-y) Asin (B-y) F,=Fsin(a-y) (2-10) sinc(外8-y。 如用测力仪直接测得作用在刀具上的切削分力和,在忽略被切材料对刀具后刀面作用力的条件 下,即可求得前刀面对切屑作用的摩擦角B,进而可近似求得前刀面与切屑间的摩擦系数μ。 tan(B-Y,) F u=tan 8 二、切削变形程度 切削变形程度有三种不同的表示方法,分述如下。 1.变形系数 在切削过程中,刀具切下的切屑厚度通常都大于工件切削层厚度,而切屑长度却小于切削层长度 。 切屑厚度与切削层厚度之比称为厚度变形系数:而切削层长度与切屑长度之比称为长度变形系 数。 h aMan(90°#Y}_cos(tY OMsind sin中 2.相对滑移ε 既然切削过程中金属变形的主要形式是剪切滑移,当然就可以用相对滑移(剪应变)。来衡量切削 过程的变形程度。如图中,平行四边形OHM发生剪切变形后,变为平行四边形OCPM,其相对滑移 e= As NP NK+KP Ay MK MK e=cotφ+tan(Φ-y) 3.剪切角中 在剪切面上,金属产生了滑移变形,最大剪应力就在剪切面上。图为直角自由切削状态下的作用力 分析,在垂直于切削合力F方向的平面内剪应力为零,切削合力F的方向就是主应力的方向。根据材 料力学平面应力状态理论,主应力方向与最大剪应力方向的夹角应为45,即Fs与F的夹角应为45,故 有 -B+Y。4 -+Y。 4

如用测力仪直接测得作用在刀具上的切削分力 和 ,在忽略被切材料对刀具后刀面作用力的条件 下,即可求得前刀面对切屑作用的摩擦角β,进而可近似求得前刀面与切屑间的摩擦系数μ。 二、切削变形程度 切削变形程度有三种不同的表示方法,分述如下。 1.变形系数 在切削过程中,刀具切下的切屑厚度 通常都大于工件切削层厚度 ,而切屑长度 却小于切削层长度 。切屑厚度 与切削层厚度 之比称为厚度变形系数 ;而切削层长度与切屑长度之比称为长度变形系 数 。 2.相对滑移ε 既然切削过程中金属变形的主要形式是剪切滑移,当然就可以用相对滑移(剪应变)。来衡量切削 过程的变形程度。如图中,平行四边形OHNM发生剪切变形后,变为平行四边形OCPM,其相对滑移 3.剪切角φ 在剪切面上,金属产生了滑移变形,最大剪应力就在剪切面上。图为直角自由切削状态下的作用力 分析,在垂直于切削合力F方向的平面内剪应力为零,切削合力F的方向就是主应力的方向。根据材 料力学平面应力状态理论,主应力方向与最大剪应力方向的夹角应为45,即Fs与F的夹角应为45,故 有

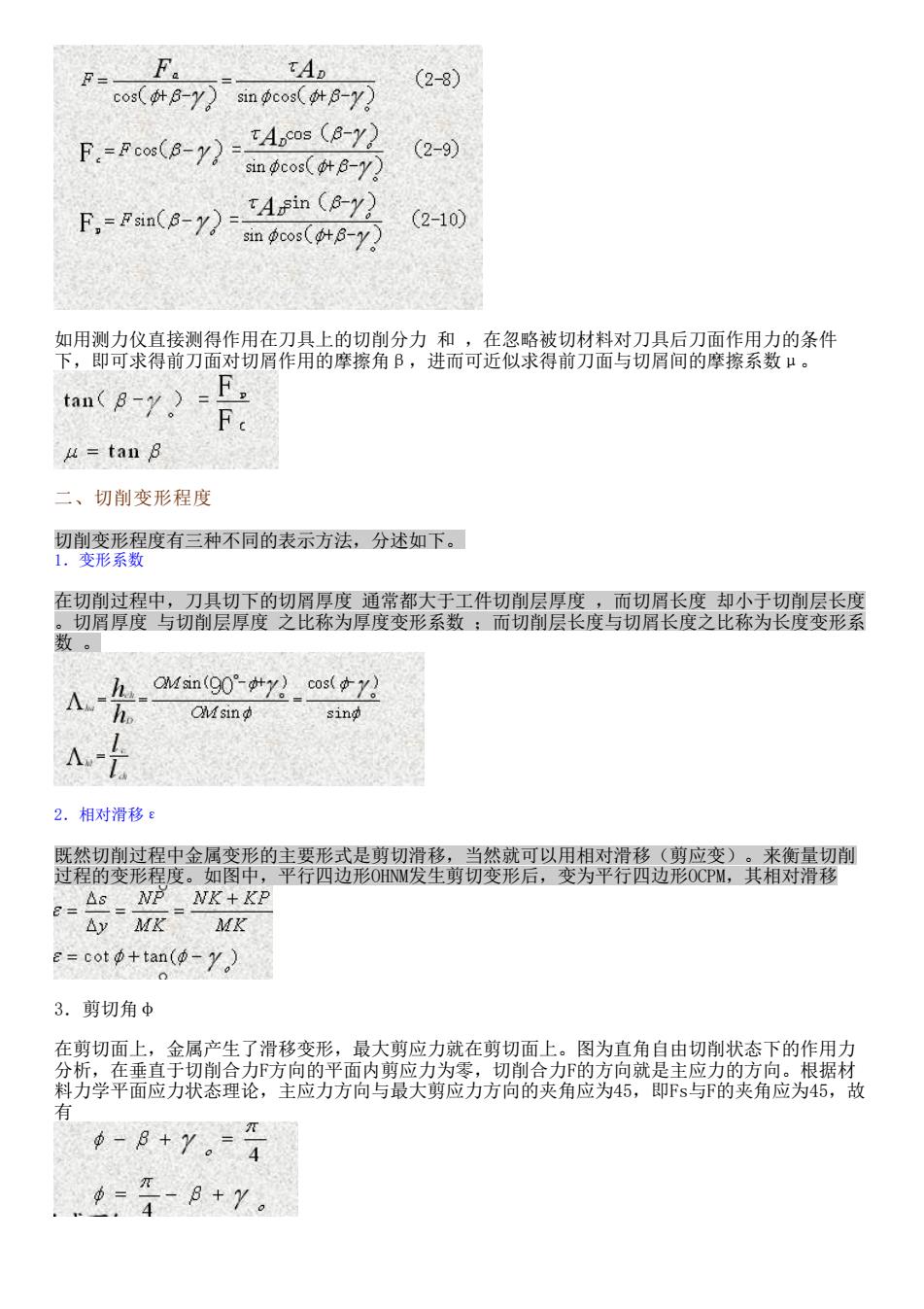

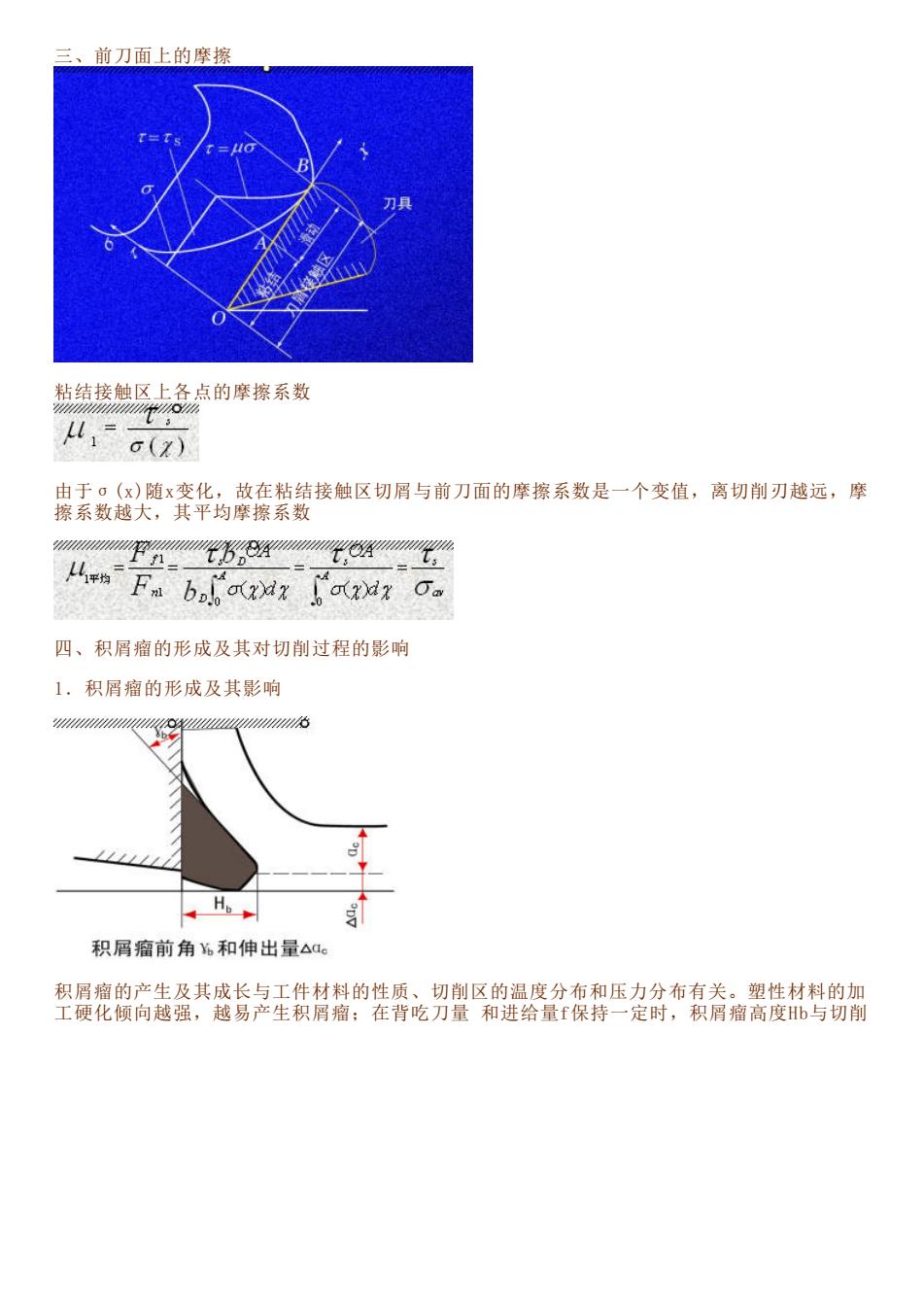

三、前刀面上的摩擦 粘结接触区上各点的摩擦系数 WOM修 σ(x) 由于σ(x)随x变化,故在粘结接触区切屑与前刀面的摩擦系数是一个变值,离切削刃越远,摩 擦系数越大,其平均摩擦系数 FRBOAAR8X 1 boo(pr audz fa 四、积屑瘤的形成及其对切削过程的影响 1.积屑瘤的形成及其影响 whNN411KW41lllli44 H。 积屑瘤前角和伸出量△a 积屑瘤的产生及其成长与工件材料的性质、切削区的温度分布和压力分布有关。塑性材料的加 工硬化倾向越强,越易产生积屑瘤:在背吃刀量和进给量「保持一定时,积屑瘤高度Hb与切削

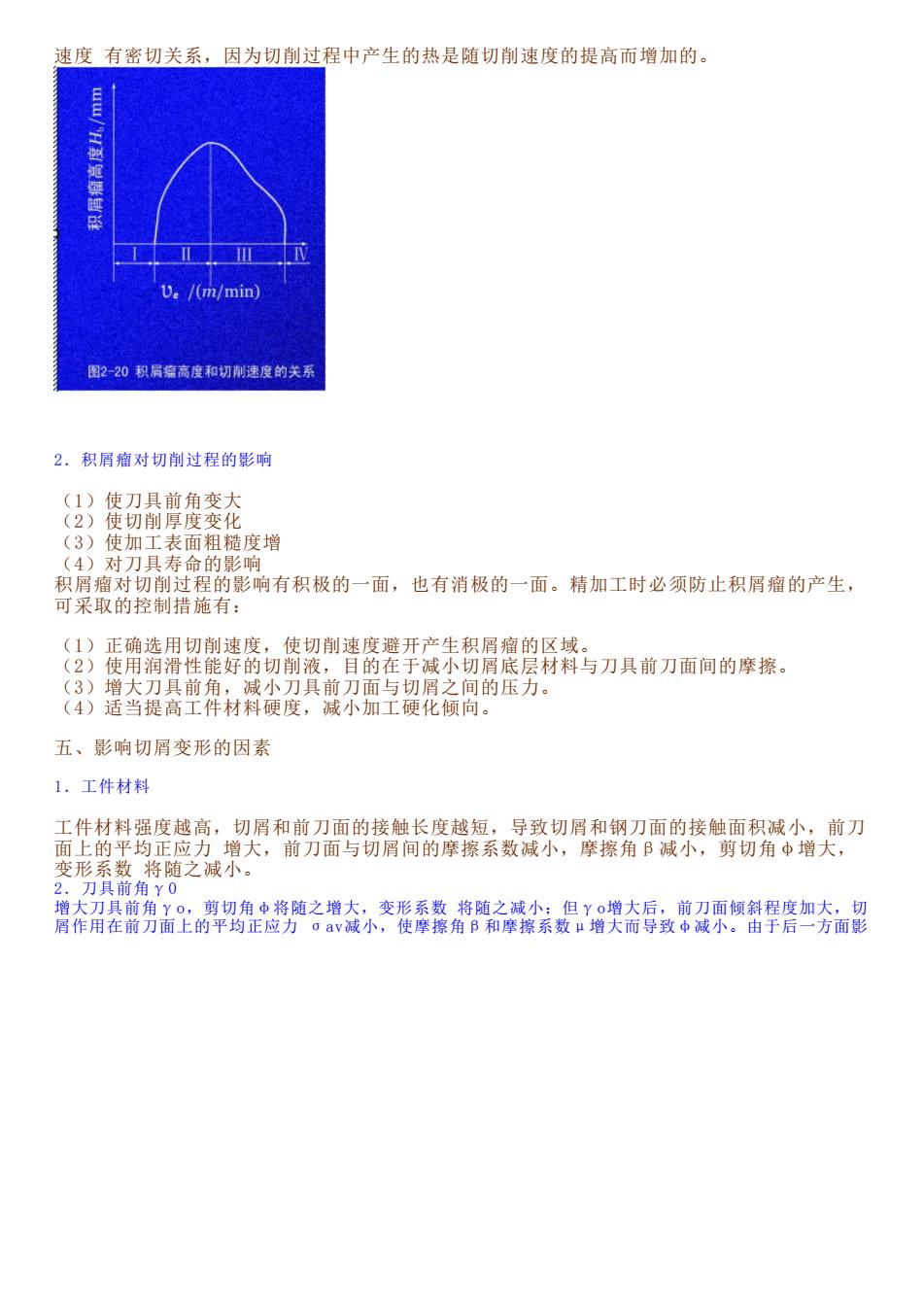

三、前刀面上的摩擦 粘结接触区上各点的摩擦系数 由于σ(x)随x变化,故在粘结接触区切屑与前刀面的摩擦系数是一个变值,离切削刃越远,摩 擦系数越大,其平均摩擦系数 四、积屑瘤的形成及其对切削过程的影响 1.积屑瘤的形成及其影响 积屑瘤的产生及其成长与工件材料的性质、切削区的温度分布和压力分布有关。塑性材料的加 工硬化倾向越强,越易产生积屑瘤;在背吃刀量 和进给量f保持一定时,积屑瘤高度Hb与切削

速度有密切关系,因为切削过程中产生的热是随切削速度的提高而增加的。 U。/(m/min) 图2-20积屑瘤高度和切削速度的关系 2.积屑瘤对切削过程的影响 (1)使刀具前角变大 (2)使切削厚度变化 (3)使加工表面粗糙度增 (4)对刀具寿命的影响 积屑瘤对切削过程的影响有积极的一面,也有消极的一面。精加工时必须防止积屑瘤的产生, 可采取的控制措施有: (1)正确选用切削速度,使切削速度避开产生积屑瘤的区域。 (2)使用润滑性能好的切削液,目的在于减小切屑底层材料与刀具前刀面间的摩擦。 (3)增大刀具前角,减小刀具前刀面与切屑之间的压力。 (4)适当提高工件材料硬度,减小加工硬化倾向。 五、影响切屑变形的因素 1.工件材料 工件材料强度越高,切屑和前刀面的接触长度越短,导致切屑和钢刀面的接触面积减小,前刀 面上的平均正应力增大,前刀面与切屑间的摩擦系数减小,摩擦角B减小,剪切角中增大, 变形系数将随之减小。 2.刀具前角Y0 增大刀具前角Yo,剪切角Φ将随之增大,变形系数将随之减小:但Yo增大后,前刀面倾斜程度加大,切 屑作用在前刀面上的平均正应力ov减小,使摩擦角B和摩擦系数μ增大而导致中减小。由于后一方面影

速度 有密切关系,因为切削过程中产生的热是随切削速度的提高而增加的。 2.积屑瘤对切削过程的影响 (1)使刀具前角变大 (2)使切削厚度变化 (3)使加工表面粗糙度增 (4)对刀具寿命的影响 积屑瘤对切削过程的影响有积极的一面,也有消极的一面。精加工时必须防止积屑瘤的产生, 可采取的控制措施有: (1)正确选用切削速度,使切削速度避开产生积屑瘤的区域。 (2)使用润滑性能好的切削液,目的在于减小切屑底层材料与刀具前刀面间的摩擦。 (3)增大刀具前角,减小刀具前刀面与切屑之间的压力。 (4)适当提高工件材料硬度,减小加工硬化倾向。 五、影响切屑变形的因素 1.工件材料 工件材料强度越高,切屑和前刀面的接触长度越短,导致切屑和钢刀面的接触面积减小,前刀 面上的平均正应力 增大,前刀面与切屑间的摩擦系数减小,摩擦角β减小,剪切角φ增大, 变形系数 将随之减小。 2.刀具前角γ0 增大刀具前角γo,剪切角φ将随之增大,变形系数 将随之减小;但γo增大后,前刀面倾斜程度加大,切 屑作用在前刀面上的平均正应力 σav减小,使摩擦角β和摩擦系数μ增大而导致φ减小。由于后一方面影

响较小,还是随的Yo增加而减小。 0 0 H 3.切削速度Vc 在无积屑瘤产生的切削速度范围内,切削速度越大,变形系数越小。主要是因为塑性变形的传播速度较 弹性变形慢,切削速度越高,切削变形越不充分,导致变形系数下降。此外,提高切削速度还会使切削 温度增高,切屑底层材料的剪切屈服强度τs因温度的增高而略有下降,导致前刀面摩擦系数μ减小,使变 形系数下降。 4.切削层公称厚度 在无积屑瘤的切削速度范围内,切削层公称厚度越大,变形系数越小。 H

响较小, 还是随的γo增加而减小。 3.切削速度Vc 在无积屑瘤产生的切削速度范围内,切削速度 越大,变形系数 越小。主要是因为塑性变形的传播速度较 弹性变形慢,切削速度 越高,切削变形越不充分,导致变形系数 下降。此外,提高切削速度 还会使切削 温度增高,切屑底层材料的剪切屈服强度τs因温度的增高而略有下降,导致前刀面摩擦系数μ减小,使变 形系数 下降。 4.切削层公称厚度 在无积屑瘤的切削速度范围内,切削层公称厚度 越大,变形系数 越小