④ 第十一章蜗杆传动 §11-1蜗杆传动概述 §11-2蜗杆传动的类型 §11-3普通蜗杆传动的参数与尺寸 §11-4普通蜗杆传动的承载能力计算 §11-5普通蜗杆传动的效率、润滑与热平衡 §11-6圆柱蜗杆和蜗轮的结构设计

第十一章 蜗杆传动 §11-1 蜗杆传动概述 §11-2 蜗杆传动的类型 §11-3 普通蜗杆传动的参数与尺寸 §11-4 普通蜗杆传动的承载能力计算 §11-5 普通蜗杆传动的效率、润滑与热平衡 §11-6 圆柱蜗杆和蜗轮的结构设计

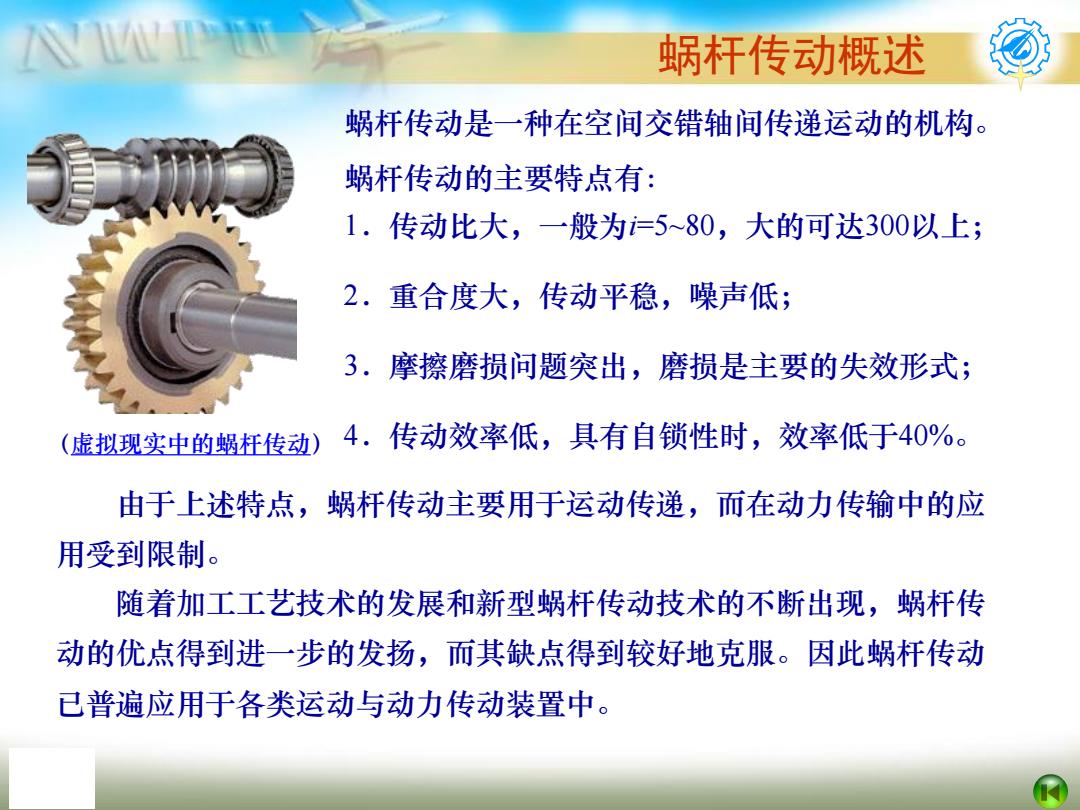

蜗杆传动概述 蜗杆传动是一种在空间交错轴间传递运动的机构。 蜗杆传动的主要特点有: 1.传动比大,一般为=5~80,大的可达300以上; 2.重合度大,传动平稳,噪声低; 3.摩擦磨损问题突出,磨损是主要的失效形式; (虚拟现实中的蜗杆传动) 4.传动效率低,具有自锁性时,效率低于40%。 由于上述特点,蜗杆传动主要用于运动传递,而在动力传输中的应 用受到限制。 随着加工工艺技术的发展和新型蜗杆传动技术的不断出现,蜗杆传 动的优点得到进一步的发扬,而其缺点得到较好地克服。因此蜗杆传动 已普遍应用于各类运动与动力传动装置中

蜗杆传动概述 蜗杆传动是一种在空间交错轴间传递运动的机构。 蜗杆传动概述 蜗杆传动的主要特点有: 1.传动比大,一般为i=5~80,大的可达300以上; 2.重合度大,传动平稳,噪声低; 3.摩擦磨损问题突出,磨损是主要的失效形式; 4.传动效率低,具有自锁性时,效率低于40%。 由于上述特点,蜗杆传动主要用于运动传递,而在动力传输中的应 用受到限制。 随着加工工艺技术的发展和新型蜗杆传动技术的不断出现,蜗杆传 动的优点得到进一步的发扬,而其缺点得到较好地克服。因此蜗杆传动 已普遍应用于各类运动与动力传动装置中。 (虚拟现实中的蜗杆传动)

蜗杆传动的类型 阿基米德蜗杆 渐开线蜗杆 普通圆柱蜗杆传动 法向直廓蜗杆 锥面包络圆柱蜗杆 圆柱蜗杆传动 圆弧圆柱蜗杆传动 其蜗杆的螺旋面是用刃边为凸圆弧形 的车刀切制而成的。 环面蜗杆传动 其蜗杆体在轴向的外形是以凹弧面为母线所形成的旋转曲 面,这种蜗杆同时啮合齿数多,传动平稳;齿面利于润滑 油膜形成,传动效率较高; 锥蜗杆传动 同时啮合齿数多,重合度大;传动比范围大(10~360);承载 能力和效率较高;可节约有色金属

其齿面一般是在车床上用直线刀刃的 车刀切制而成,车刀安装位置不同, 加工出的蜗杆齿面的齿廓形状不同。 阿基米德蜗杆 渐开线蜗杆 法向直廓蜗杆 锥面包络圆柱蜗杆 蜗杆传动的类型 蜗杆传动的类型 圆柱蜗杆传动 环面蜗杆传动 锥蜗杆传动 普通圆柱蜗杆传动 圆弧圆柱蜗杆传动 其蜗杆的螺旋面是用刃边为凸圆弧形 的车刀切制而成的。 其蜗杆体在轴向的外形是以凹弧面为母线所形成的旋转曲 面,这种蜗杆同时啮合齿数多,传动平稳;齿面利于润滑 油膜形成,传动效率较高; 同时啮合齿数多,重合度大;传动比范围大(10~360);承载 能力和效率较高;可节约有色金属

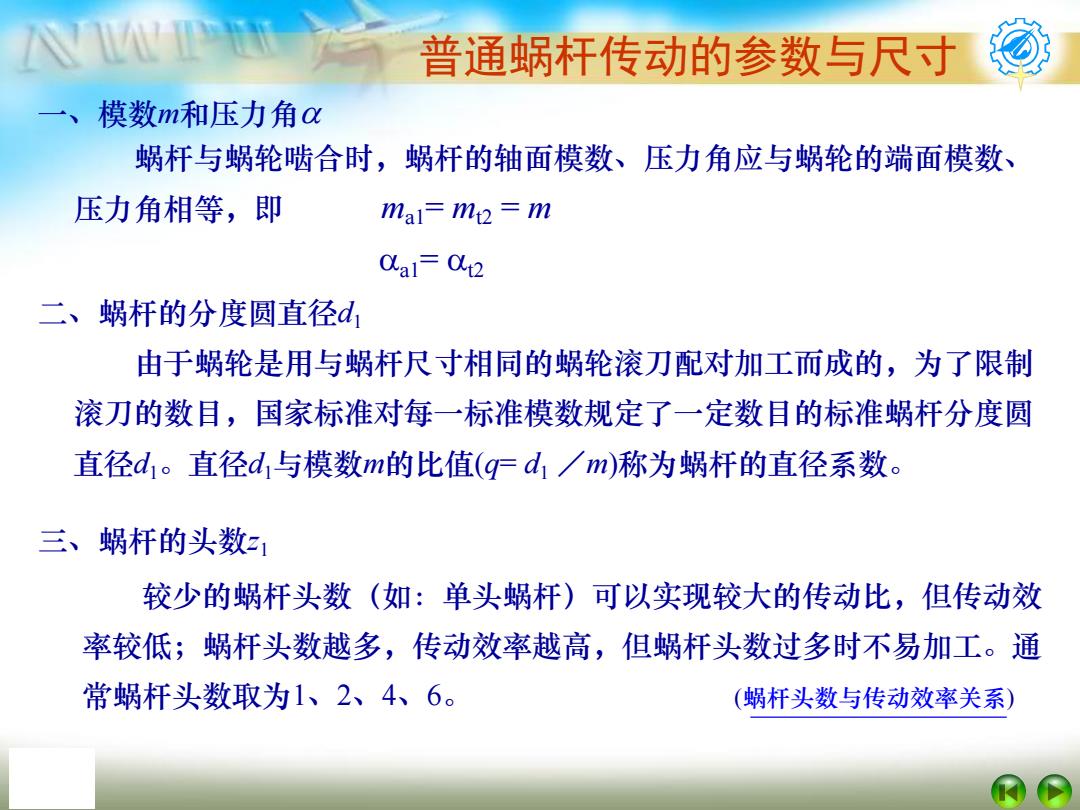

普通蜗杆传动的参数与尺寸 、 模数m和压力角0 蜗杆与蜗轮啮合时,蜗杆的轴面模数、压力角应与蜗轮的端面模数、 压力角相等,即 mal=mo =m 0a1=02 二、蜗杆的分度圆直径d 由于蜗轮是用与蜗杆尺寸相同的蜗轮滚刀配对加工而成的,为了限制 滚刀的数目,国家标准对每一标准模数规定了一定数目的标准蜗杆分度圆 直径d。直径d1与模数m的比值(gd1/m)称为蜗杆的直径系数。 三、蜗杆的头数 较少的蜗杆头数(如:单头蜗杆)可以实现较大的传动比,但传动效 率较低;蜗杆头数越多,传动效率越高,但蜗杆头数过多时不易加工。通 常蜗杆头数取为1、2、4、6。 (蜗杆头数与传动效率关系)

普通蜗杆传动的参数与 尺寸1 普通蜗杆传动的参数与尺寸 一、模数m和压力角a 蜗杆与蜗轮啮合时,蜗杆的轴面模数、压力角应与蜗轮的端面模数、 压力角相等,即 ma1= mt2 = m aa1= at2 二、蜗杆的分度圆直径d1 由于蜗轮是用与蜗杆尺寸相同的蜗轮滚刀配对加工而成的,为了限制 滚刀的数目,国家标准对每一标准模数规定了一定数目的标准蜗杆分度圆 直径d1。直径d1与模数m的比值(q= d1 /m)称为蜗杆的直径系数。 三、蜗杆的头数z1 较少的蜗杆头数(如:单头蜗杆)可以实现较大的传动比,但传动效 率较低;蜗杆头数越多,传动效率越高,但蜗杆头数过多时不易加工。通 常蜗杆头数取为1、2、4、6。 (蜗杆头数与传动效率关系)

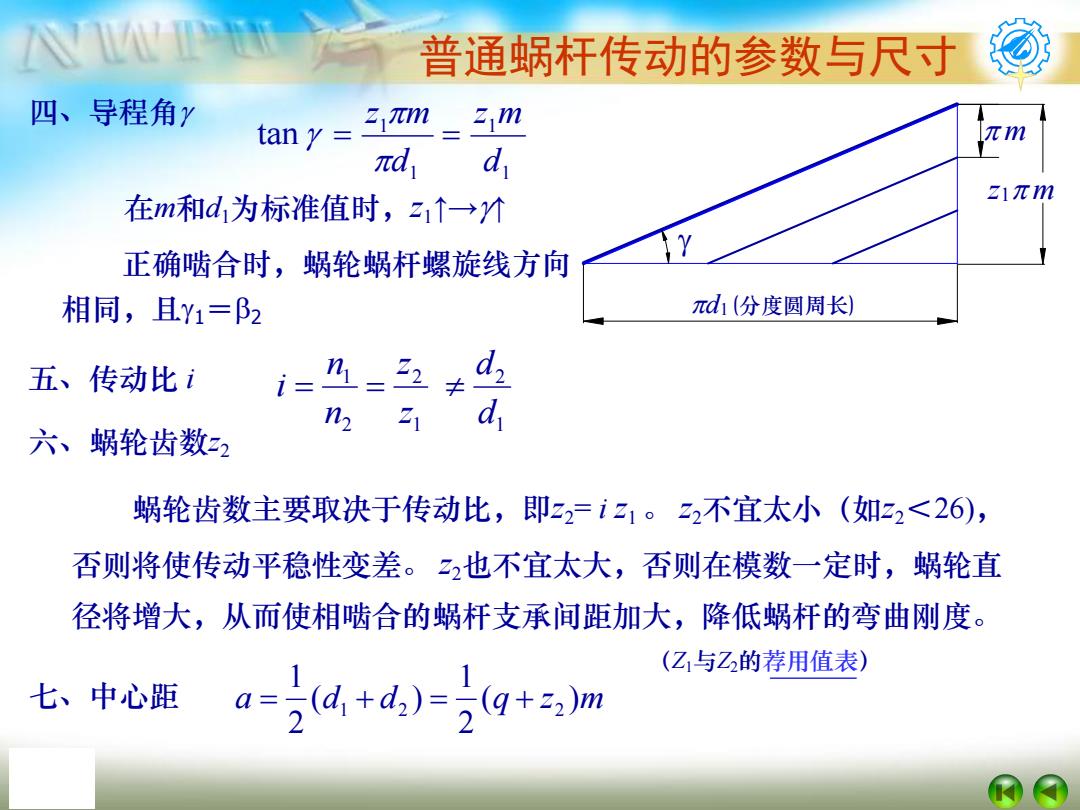

普通蜗杆传动的参数与尺寸 四、导程角y tany= 21πm_21m πm πd d 在m和d1为标准值时,z1↑→个 z1πm 正确啮合时,蜗轮蜗杆螺旋线方向 相同,且Y1=β2 πd(分度圆周长) 五、传动比i i- n 21 d 六、蜗轮齿数z2 蜗轮齿数主要取决于传动比,即z2=i21.22不宜太小(如22<26), 否则将使传动平稳性变差。22也不宜太大,否则在模数一定时,蜗轮直 径将增大,从而使相啮合的蜗杆支承间距加大,降低蜗杆的弯曲刚度。 (Z1与Z2的荐用值表) 七中心距 a=2d+d)=2g+m

普通蜗杆传动的参数与尺寸2 普通蜗杆传动的参数与尺寸 四、导程角g 1 1 1 1 tan d z m d z m g 在m和d1为标准值时,z1↑→g↑ 五、传动比 i 六、蜗轮齿数z2 1 2 2 1 z z n n i 蜗轮齿数主要取决于传动比,即z2= i z1。 z2不宜太小(如z2<26), 否则将使传动平稳性变差。 z2也不宜太大,否则在模数一定时,蜗轮直 径将增大,从而使相啮合的蜗杆支承间距加大,降低蜗杆的弯曲刚度。 (Z1与Z2的荐用值表) 七、中心距 a d d (q z )m 2 1 ( ) 2 1 1 2 2 正确啮合时,蜗轮蜗杆螺旋线方向 相同,且g1=b2 1 2 d d d1 (分度圆周长) g m z1 m

普通蜗杆传动的承载能力计算 蜗杆传动的失效形式 蜗杆传动的主要问题是摩擦磨损严重,这是设计中要解决的主要问题。 蜗轮磨损、系统过热、蜗杆刚度不足是主要的失效形式。 二、蜗杆传动的常用材料 ■为了减摩,通常蜗杆用钢材,蜗轮用有色金属(铜合金、铝合金)。 高速重载的蜗杆常用15Cr、20Cr渗碳淬火,或45钢、40Cr淬火。 ■低速中轻载的蜗杆可用45钢调质。 蜗轮常用材料有:铸造锡青铜、铸造铝青铜、灰铸铁等。 三、蜗杆传动的设计准则 蜗轮的齿根弯曲疲劳强度计算 防止齿面过度磨损引起的失效。 蜗轮的齿面接触疲劳强度计算 蜗杆的刚度计算一 防止蜗杆刚度不足引起的失效。 传动系统的热平衡计算一 防止过热引起的失效

普通蜗杆传动的承载能力计算1 普通蜗杆传动的承载能力计算 一、蜗杆传动的失效形式 蜗杆传动的主要问题是摩擦磨损严重,这是设计中要解决的主要问题。 蜗轮磨损、系统过热、蜗杆刚度不足是主要的失效形式。 二、蜗杆传动的常用材料 三、蜗杆传动的设计准则 蜗杆的刚度计算 ── 防止蜗杆刚度不足引起的失效。 蜗轮的齿根弯曲疲劳强度计算 蜗轮的齿面接触疲劳强度计算 ── 防止齿面过度磨损引起的失效。 传动系统的热平衡计算 ── 防止过热引起的失效。 为了减摩,通常蜗杆用钢材,蜗轮用有色金属(铜合金、铝合金)。 高速重载的蜗杆常用15Cr、20Cr渗碳淬火,或45钢、40Cr淬火。 低速中轻载的蜗杆可用45钢调质。 蜗轮常用材料有:铸造锡青铜、铸造铝青铜、灰铸铁等

代 普通蜗杆传动的承载能力计算 四、蜗杆传动的受力分析 蜗杆传动的受力分析与斜齿圆柱齿轮的受力分析相同,轮齿在受到法向 载荷Fn的情况下,可分解出径向载荷F、周向载荷F、轴向载荷Fa。 在不计摩擦力时,有以下关系: Fu=Fa= T1 d Fal F2= 2T2 a2 F=F2=Fo tan a 2T, Fu d,cos a cos y 11 蜗杆传动受力方向判断 五、蜗杆传动强度计算

普通蜗杆传动的承载能力计算2 普通蜗杆传动的承载能力计算 四、蜗杆传动的受力分析 蜗杆传动的受力分析与斜齿圆柱齿轮的受力分析相同,轮齿在受到法向 载荷Fn的情况下,可分解出径向载荷Fr、周向载荷Ft、轴向载荷Fa。 蜗杆传动受力方向判断 五、蜗杆传动强度计算 1 1 t1 a2 2 d T F F 2 2 a1 t2 2 d T F F Fr1 Fr2 Ft2 tan a cos a cos g 2 2 n 2 n d T F 在不计摩擦力时,有以下关系:

普通蜗杆传动的效率、润滑与热平衡 一、蜗杆传动的效率 7=71×72×73 一计及啮合摩擦损耗的效率; 2一计及轴承摩擦损耗的效率; ,一计及溅油损耗的效率; 门是对总效率影响最大的因素,可由下式确定: tan y 71= 式中:Y一蜗杆的导程角; tan(r+,) pv-当量摩擦角。 因为tany= z m 所以Z,↑→y个→n1 d, 效率与蜗杆头数的大致关系为: 蜗杆头数 1 2 4 6 总效率 0.70 0.80 0.90 0.95

普通蜗杆传动的效率润滑与热 平衡1 普通蜗杆传动的效率、润滑与热平衡 一、蜗杆传动的效率 h1─计及啮合摩擦损耗的效率; h h1 h2 h3 h2─计及轴承摩擦损耗的效率; h3─计及溅油损耗的效率; h1是对总效率影响最大的因素,可由下式确定: tan( ) tan 1 v g g h 1 1 tan d z m 因为 g 所以 Z1↑→γ↑→η↑ 效率与蜗杆头数的大致关系为: 蜗杆头数 1 2 4 6 总 效 率 0.70 0.80 0.90 0.95 式中:g -蜗杆的导程角; v-当量摩擦角

普通蜗杆传动的效率、润滑与热平衡 二、蜗杆传动的润滑 润滑的主要目的在于减摩与散热。具体润滑方法与齿轮传动的润滑相近。 ■润滑油 润滑油的种类很多,需根据蜗杆、蜗轮配对材料和运转条件选用。 润滑油粘度及给油方式 一般根据相对滑动速度及载荷类型进行选择。给油方法包括:油池润 滑、喷油润滑等,若采用喷油润滑,喷油嘴要对准蜗杆啮入端,而且要控 制一定的油压。 ■润滑油量 润滑油量的选择既要考虑充分的润滑,又不致产生过大的搅油损耗。 对于下置蜗杆或侧置蜗杆传动,浸油深度应为蜗杆的一个齿高; 当蜗杆上置时,浸油深度约为蜗轮外径的1/3

普通蜗杆传动的效率润滑与热平衡2 普通蜗杆传动的效率、润滑与热平衡 二、蜗杆传动的润滑 润滑的主要目的在于减摩与散热。具体润滑方法与齿轮传动的润滑相近。 润滑油 润滑油粘度及给油方式 润滑油量 润滑油的种类很多,需根据蜗杆、蜗轮配对材料和运转条件选用。 一般根据相对滑动速度及载荷类型进行选择。给油方法包括:油池润 滑、喷油润滑等,若采用喷油润滑,喷油嘴要对准蜗杆啮入端,而且要控 制一定的油压。 润滑油量的选择既要考虑充分的润滑,又不致产生过大的搅油损耗。 对于下置蜗杆或侧置蜗杆传动,浸油深度应为蜗杆的一个齿高; 当蜗杆上置时,浸油深度约为蜗轮外径的1/3

普通蜗杆传动的效率、润滑与热平衡 三、蜗杆传动的热平衡 由于传动效率较低,对于长期运转的蜗杆传动,会产生较大的热量。 如果产生的热量不能及时散去,则系统的热平衡温度将过高,就会破坏润 滑状态,从而导致系统进一步恶化。 系统因摩擦功耗产生的热量为:Φ,=1000P(1-7) 自然冷却从箱壁散去的热量为:Φ2=aaS(t。-ta) 0一箱体表面的散热系数,可取o.=(8.15~17.45)W/(m2.℃); S一箱体的可散热面积(m2); t一润滑油的工作温度(℃); ta一环境温度(℃)。 在热平衡条件下可得: 1000P(1-7) t。=ta+ 可用于系统热平衡验算,一般t≤70~80℃ aS S= 1000P(1-7) 可用于结构设计 aa(t。-ta)

普通蜗杆传动的效率润滑与热平衡3 普通蜗杆传动的效率、润滑与热平衡 三、蜗杆传动的热平衡 由于传动效率较低,对于长期运转的蜗杆传动,会产生较大的热量。 如果产生的热量不能及时散去,则系统的热平衡温度将过高,就会破坏润 滑状态,从而导致系统进一步恶化。 系统因摩擦功耗产生的热量为: 1000 (1 ) Φ1 P h 自然冷却从箱壁散去的热量为: ( ) 2 d o a Φ a S t t 在热平衡条件下可得: S P t t d o a a 1000 (1h) ( ) 1000 (1 ) d o a t t P S a h 可用于系统热平衡验算,一般to≤70~80℃ 可用于结构设计 ad-箱体表面的散热系数,可取ad =(8.15~17.45)W/(m2•℃); S-箱体的可散热面积(m2); t0-润滑油的工作温度(℃); ta-环境温度(℃)