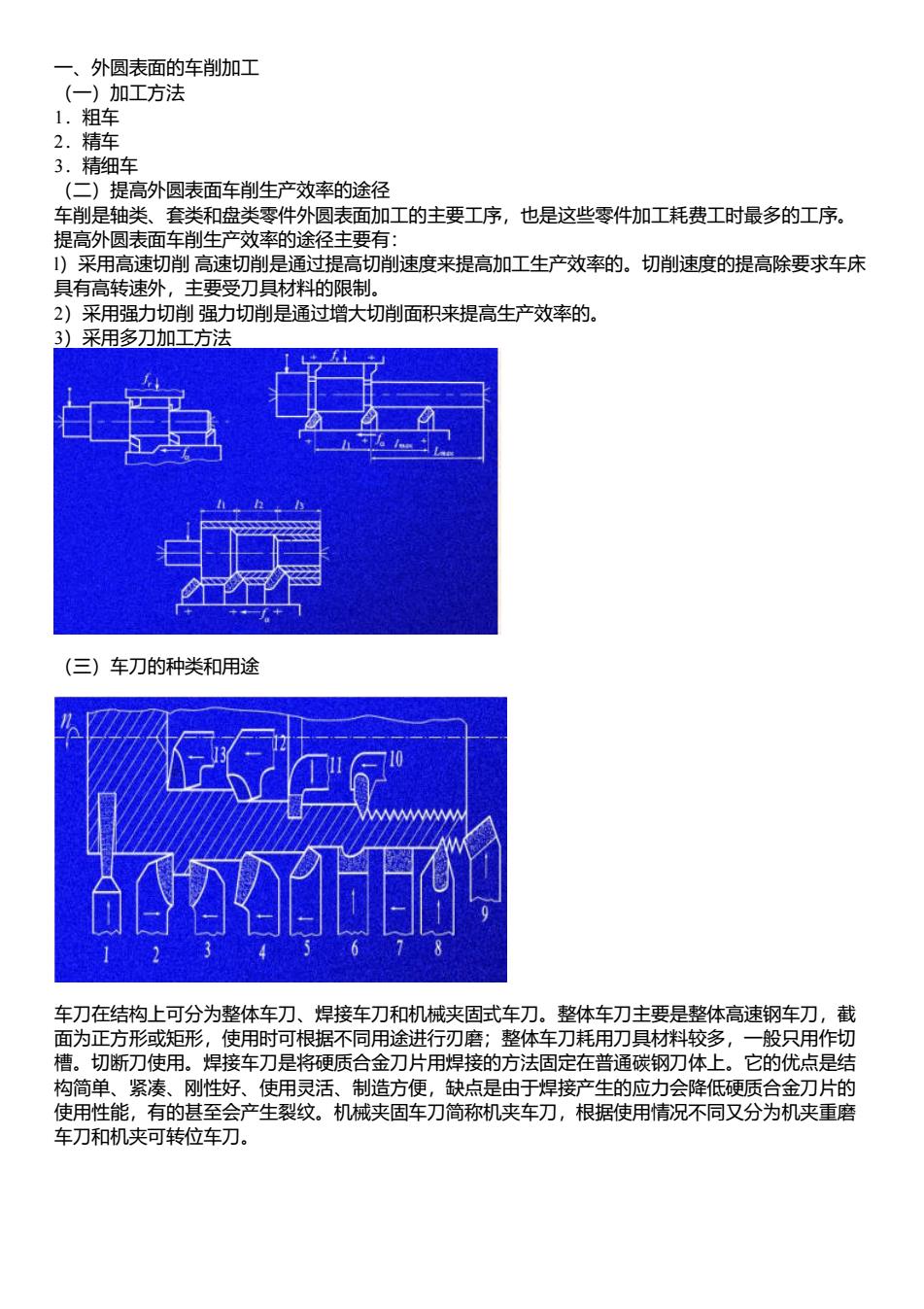

一、外圆表面的车削加工 (一)加工方法 1.粗车 2.精车 3.精细车 (二)提高外圆表面车削生产效率的途径 车削是轴类、套类和盘类零件外圆表面加工的主要工序,也是这些零件加工耗费工时最多的工序。 提高外圆表面车削生产效率的途径主要有: 1)采用高速切削高速切削是通过提高切哨削速度来提高加工生产效率的。切削速度的提高除要求车床 具有高转速外,主要受刀具材料的限制。 2)采用强力切削强力切削是通过增大切削面积来提高生产效率的。 3)采用多刀加工方法 (三)车刀的种类和用途 T"6 车刀在结构上可分为整体车刀、焊接车刀和机械夹固式车刀。整体车刀主要是整体高速钢车刀,截 面为正方形或矩形,使用时可根据不同用途进行刃磨;整体车刀耗用刀具材料较多,一般只用作切 槽。切断刀使用。焊接车刀是将硬质合金刀片用焊接的方法固定在普通碳钢刀体上。它的优点是结 构简单、紧凑、刚性好、使用灵活、制造方便,缺点是由于焊接产生的应力会降低硬质合金刀片的 使用性能,有的甚至会产生裂纹。机械夹固车刀简称机夹车刀,根据使用情况不同又分为机夹重磨 车刀和机夹可转位车刀

一、外圆表面的车削加工 (一)加工方法 1.粗车 2.精车 3.精细车 (二)提高外圆表面车削生产效率的途径 车削是轴类、套类和盘类零件外圆表面加工的主要工序,也是这些零件加工耗费工时最多的工序。 提高外圆表面车削生产效率的途径主要有: l)采用高速切削 高速切削是通过提高切削速度来提高加工生产效率的。切削速度的提高除要求车床 具有高转速外,主要受刀具材料的限制。 2)采用强力切削 强力切削是通过增大切削面积来提高生产效率的。 3)采用多刀加工方法 (三)车刀的种类和用途 车刀在结构上可分为整体车刀、焊接车刀和机械夹固式车刀。整体车刀主要是整体高速钢车刀,截 面为正方形或矩形,使用时可根据不同用途进行刃磨;整体车刀耗用刀具材料较多,一般只用作切 槽。切断刀使用。焊接车刀是将硬质合金刀片用焊接的方法固定在普通碳钢刀体上。它的优点是结 构简单、紧凑、刚性好、使用灵活、制造方便,缺点是由于焊接产生的应力会降低硬质合金刀片的 使用性能,有的甚至会产生裂纹。机械夹固车刀简称机夹车刀,根据使用情况不同又分为机夹重磨 车刀和机夹可转位车刀

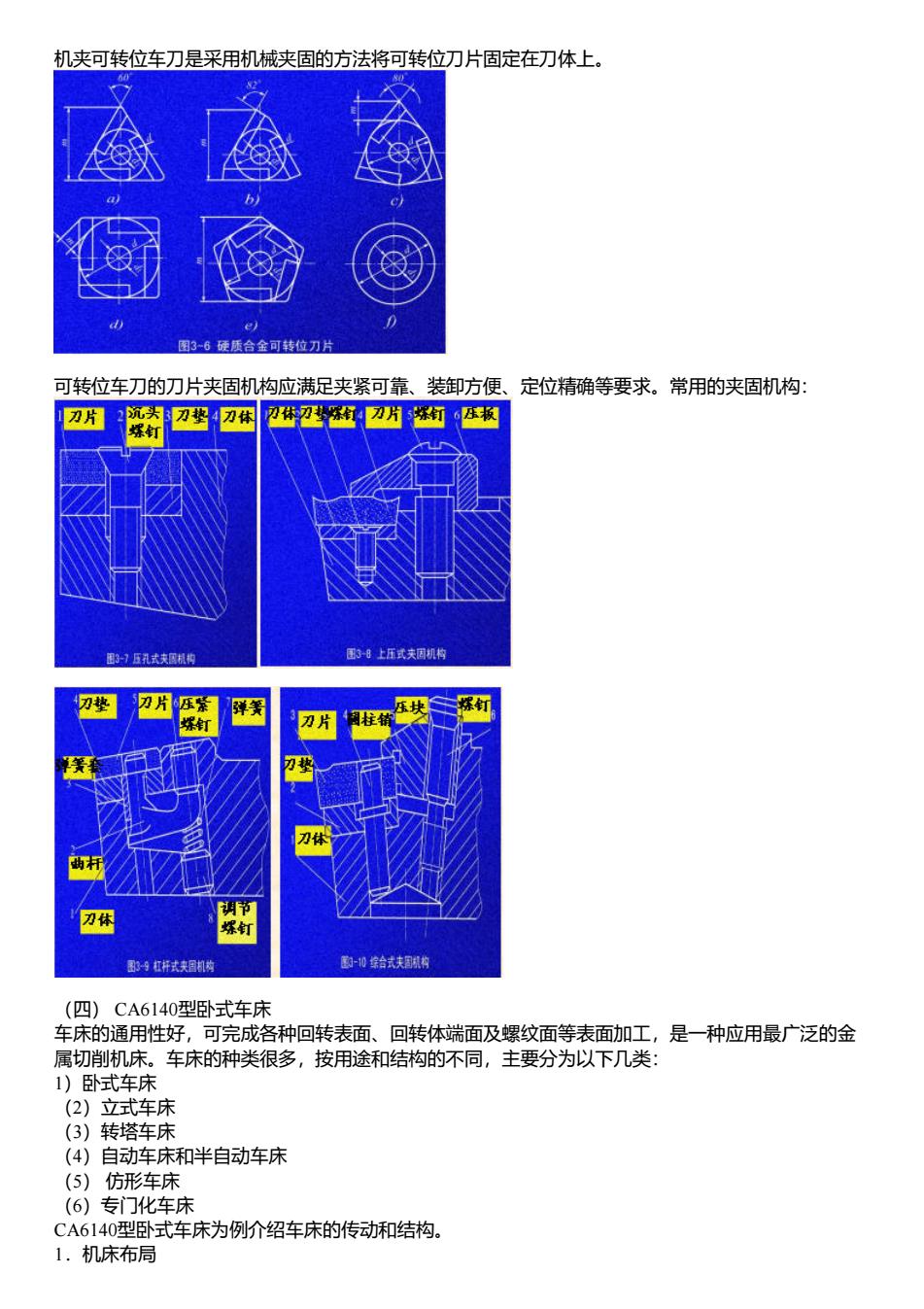

机夹可转位车刀是采用机械夹固的方法将可转位刀片固定在刀体上。 b e 图3-6硬质合金可转位刀片 可转位车刀的刀片夹固机构应满足夹紧可靠、装卸方便、定位精确等要求。常用的夹固机构: 刀片州 因刀势刀体份亚刀片衔秋 螺钉 围?互孔式夫国根构 国3-8上压式夫因机构 刀垫刀片压 弹美 压块深钉 螺钉 刀片柱 刀体 调节 刀体 螺钉 39杠杆武夹国机构 图0综会式夫骐构 (四)CA6140型卧式车床 车床的通用性好,可完成各种回转表面、回转体端面及螺纹面等表面加工,是一种应用最广泛的金 属切削机床。车床的种类很多,按用途和结构的不同,主要分为以下几类: 1)卧式车床 (2)立式车床 (3)转塔车床 (4)自动车床和半自动车床 (5)仿形车床 (6)专门化车床 CA6140型卧式车床为例介绍车床的传动和结构。 1.机床布局

机夹可转位车刀是采用机械夹固的方法将可转位刀片固定在刀体上。 可转位车刀的刀片夹固机构应满足夹紧可靠、装卸方便、定位精确等要求。常用的夹固机构: (四) CA6140型卧式车床 车床的通用性好,可完成各种回转表面、回转体端面及螺纹面等表面加工,是一种应用最广泛的金 属切削机床。车床的种类很多,按用途和结构的不同,主要分为以下几类: 1)卧式车床 (2)立式车床 (3)转塔车床 (4)自动车床和半自动车床 (5) 仿形车床 (6)专门化车床 CA6140型卧式车床为例介绍车床的传动和结构。 1.机床布局

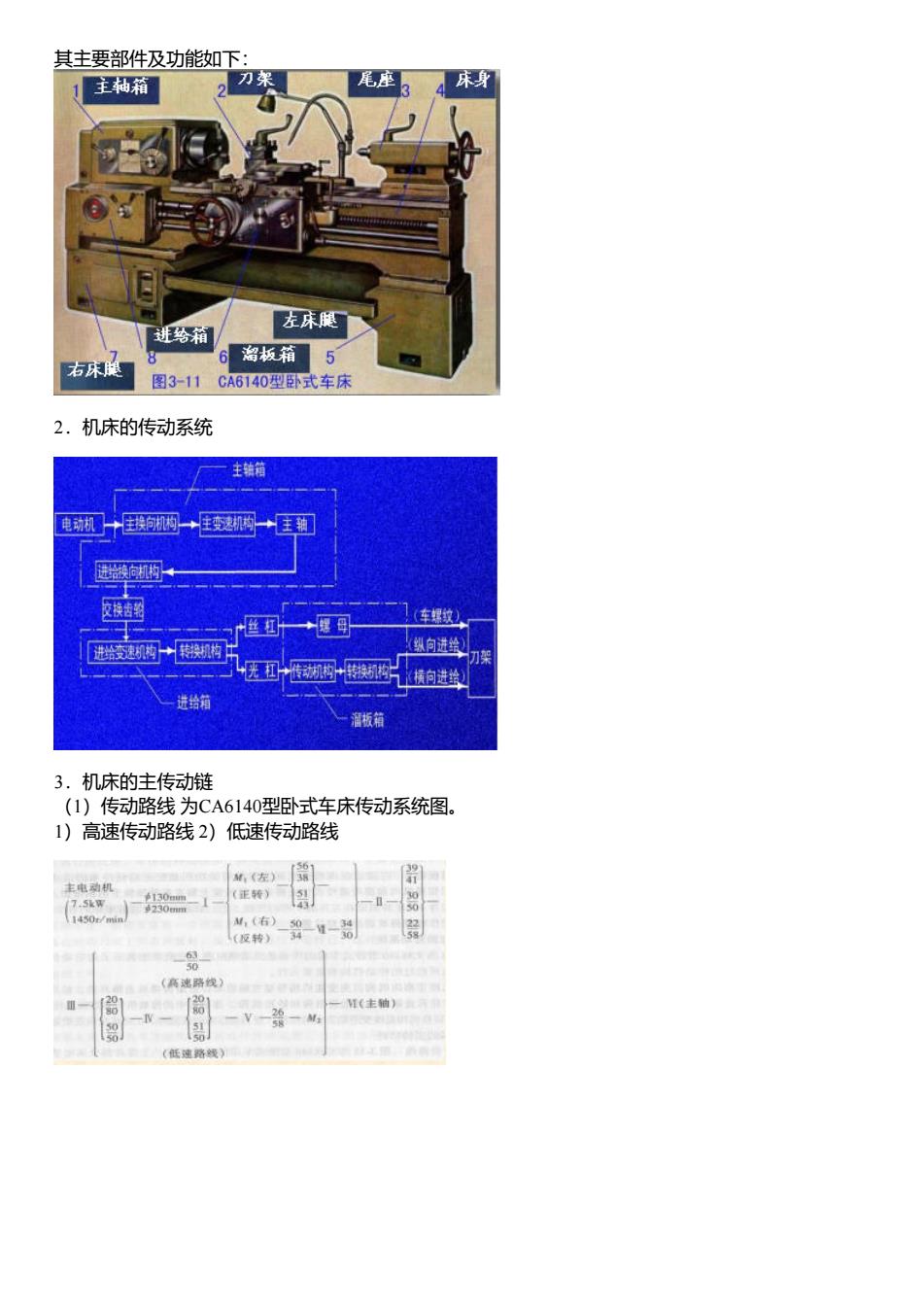

其主要部件及功能如下: 主袖箱 刀 尾座 床身 左床腿 进给箱 6 溜板箱5 右床腿 图3-11CA6140型卧式车床 2.机床的传动系统 主轴箱 电动机十生埃向机的一任变这速机网-一住轴 交换古 丝红 (车螺纹 进给变速机构→转换机构 纵向进绘 刀架 进给相 酒板箱 3.机床的主传动链 (1)传动路线为CA6140型卧式车床传动系统图。 1)高速传动路线2)低速传动路线 M,(左) 主电动机 (7.5kw 130m1 (正转) ◆230mm 1450/amn AM,(右) (反转) 50 (高速路线】 I(主轴) v- 一AM (低速路线》

其主要部件及功能如下: 2.机床的传动系统 3.机床的主传动链 (1)传动路线 为CA6140型卧式车床传动系统图。 1)高速传动路线 2)低速传动路线

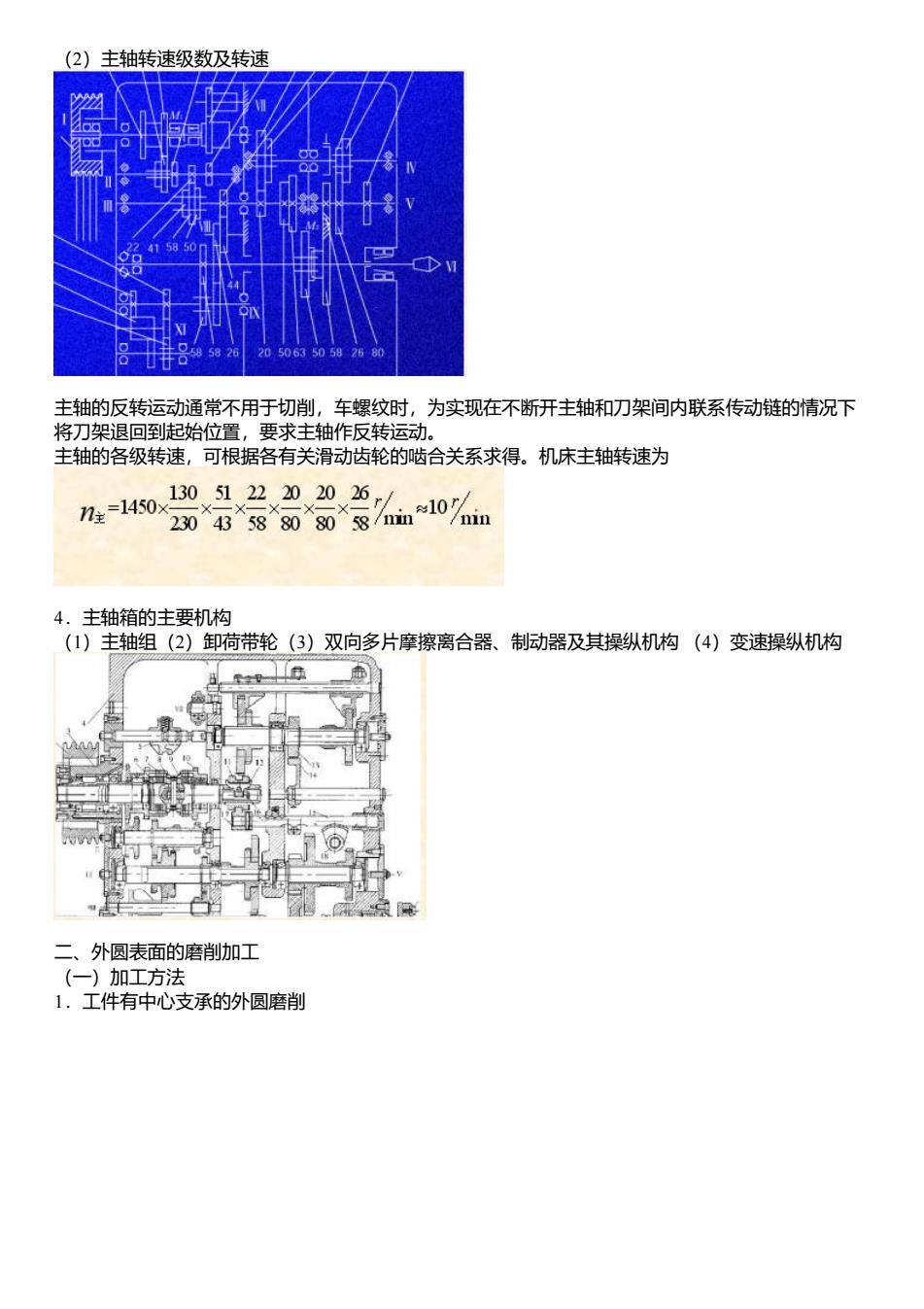

(2)主轴转速级数及转速 085820 2050635058268 主轴的反转运动通常不用于切削,车螺纹时,为实现在不断开主轴和刀架间内联系传动链的情况下 将刀架退回到起始位置,要求主轴作反转运动。 主轴的各级转速,可根据各有关滑动齿轮的啮合关系求得。机床主轴转速为 1n主=1450 1305122202025r/.≈10 230435880805871nm /1n11 4.主轴箱的主要机构 (1)主轴组(2)卸荷带轮(3)双向多片摩擦离合器、制动器及其操纵机构(4)变速操纵机构 二、外圆表面的磨削加工 (一)加工方法 1.工件有中心支承的外圆磨削

(2)主轴转速级数及转速 主轴的反转运动通常不用于切削,车螺纹时,为实现在不断开主轴和刀架间内联系传动链的情况下 将刀架退回到起始位置,要求主轴作反转运动。 主轴的各级转速,可根据各有关滑动齿轮的啮合关系求得。机床主轴转速为 4.主轴箱的主要机构 (1)主轴组(2)卸荷带轮(3)双向多片摩擦离合器、制动器及其操纵机构 (4)变速操纵机构 二、外圆表面的磨削加工 (一)加工方法 1.工件有中心支承的外圆磨削

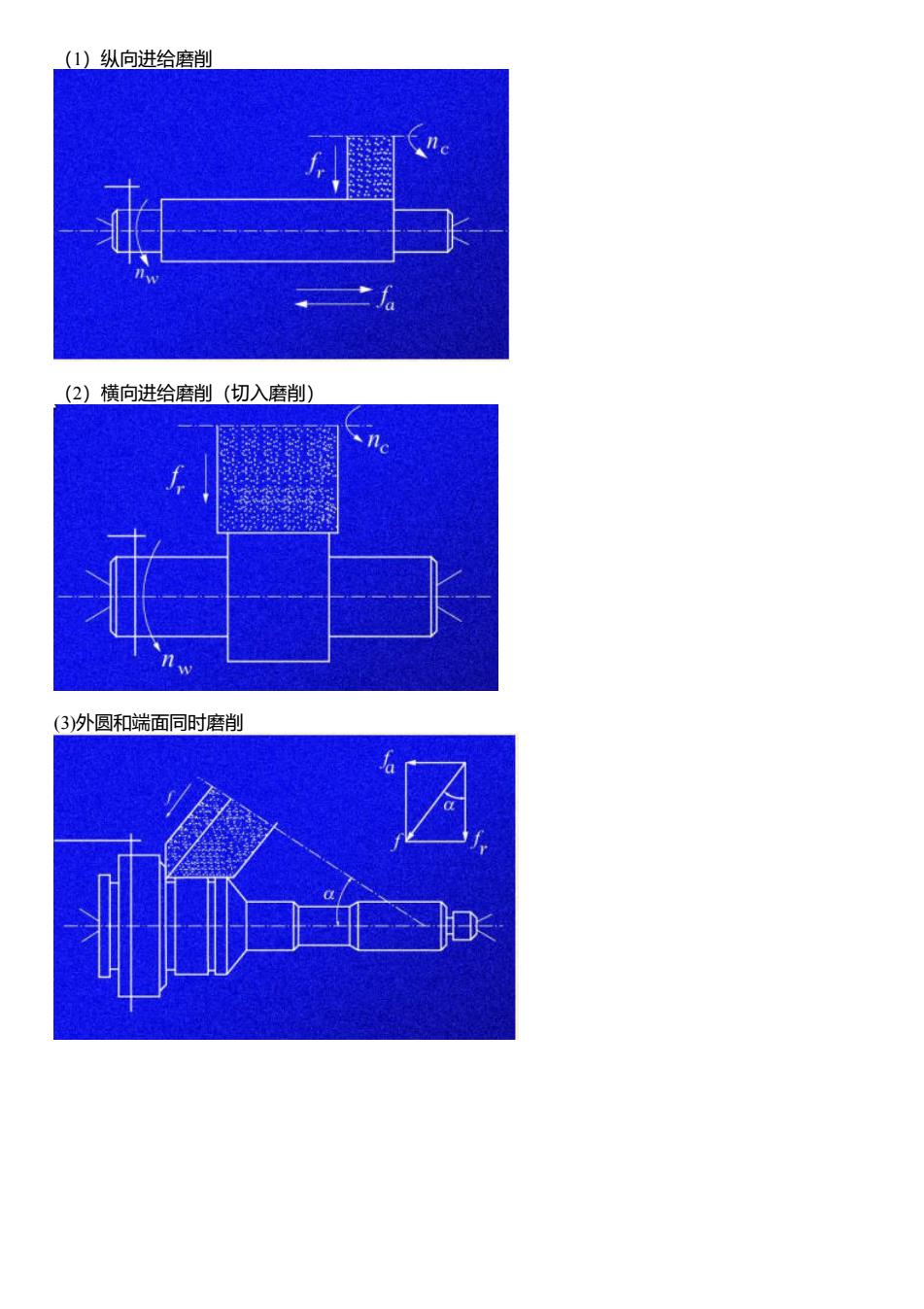

(1)纵向进给磨削 a (2)横向进给磨削(切入磨削) nc (3)外圆和端面同时磨削

(1)纵向进给磨削 (2)横向进给磨削(切入磨削) (3)外圆和端面同时磨削

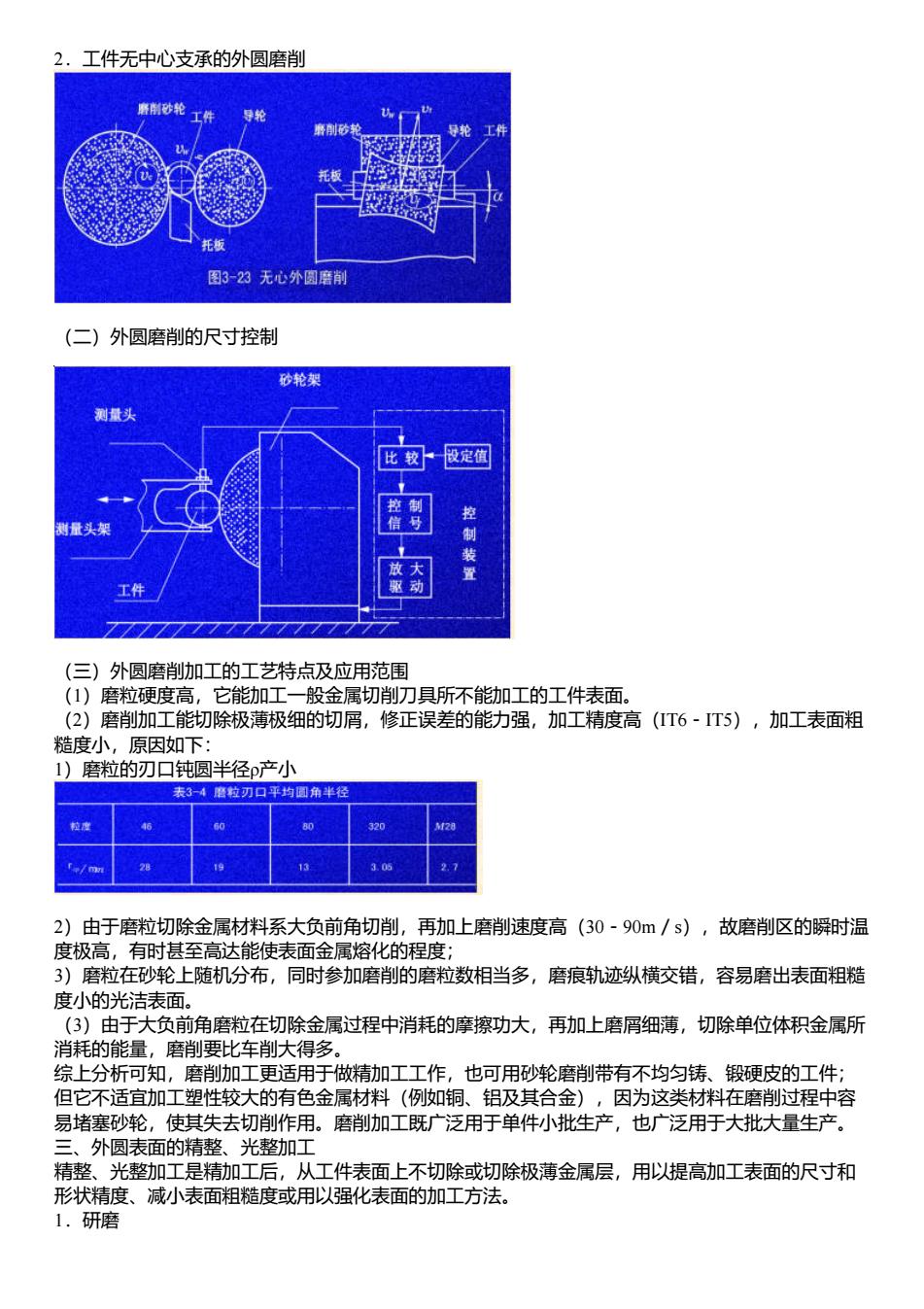

2.工件无中心支承的外圆磨削 磨削砂轮 导轮工 托 图3-23无心外圆磨削 (二)外圆磨削的尺寸控制 砂轮架 测量头 比较 设定值 控制 信号 控 测量头架 置 工件 驱动 (三)外圆磨削加工的工艺特点及应用范围 (1)磨粒硬度高,它能加工一般金属切削刀具所不能加工的工件表面。 (2)磨削加工能切除极薄极细的切屑,修正误差的能力强,加工精度高(T6-T5),加工表面粗 糙度小,原因如下: 1)磨粒的刃口钝圆半径p产小 表3-4磨粒刃口平均圆角半径 60 80 320 28 「/m 28 19 13 305 2)由于磨粒切除金属材料系大负前角切削,再加上磨削速度高(30-90m/s),故磨削区的瞬时温 度极高,有时甚至高达能使表面金属熔化的程度; 3)磨粒在砂轮上随机分布,同时参加磨削的磨粒数相当多,磨痕轨迹纵横交错,容易磨出表面粗糙 度小的光洁表面。 (3)由于大负前角磨粒在切除金属过程中消耗的摩擦功大,再加上磨屑细薄,切除单位体积金属所 消耗的能量,磨削要比车削大得多。 综上分析可知,磨削加工更适用于做精加工工作,也可用砂轮磨削带有不均匀铸、锻硬皮的工件; 但它不适宜加工塑性较大的有色金属材料(例如铜、铝及其合金),因为这类材料在磨削过程中容 易堵塞砂轮,使其失去切削作用。磨削加工既广泛用于单件小批生产,也广泛用于大批大量生产。 三、外圆表面的精整、光整加工 精整、光整加工是精加工后,从工件表面上不切除或切除极薄金属层,用以提高加工表面的尺寸和 形状精度、减小表面粗糙度或用以强化表面的加工方法。 1.研磨

2.工件无中心支承的外圆磨削 (二)外圆磨削的尺寸控制 (三)外圆磨削加工的工艺特点及应用范围 (1)磨粒硬度高,它能加工一般金属切削刀具所不能加工的工件表面。 (2)磨削加工能切除极薄极细的切屑,修正误差的能力强,加工精度高(IT6-IT5),加工表面粗 糙度小,原因如下: 1)磨粒的刃口钝圆半径ρ产小 2)由于磨粒切除金属材料系大负前角切削,再加上磨削速度高(30-90m/s),故磨削区的瞬时温 度极高,有时甚至高达能使表面金属熔化的程度; 3)磨粒在砂轮上随机分布,同时参加磨削的磨粒数相当多,磨痕轨迹纵横交错,容易磨出表面粗糙 度小的光洁表面。 (3)由于大负前角磨粒在切除金属过程中消耗的摩擦功大,再加上磨屑细薄,切除单位体积金属所 消耗的能量,磨削要比车削大得多。 综上分析可知,磨削加工更适用于做精加工工作,也可用砂轮磨削带有不均匀铸、锻硬皮的工件; 但它不适宜加工塑性较大的有色金属材料(例如铜、铝及其合金),因为这类材料在磨削过程中容 易堵塞砂轮,使其失去切削作用。磨削加工既广泛用于单件小批生产,也广泛用于大批大量生产。 三、外圆表面的精整、光整加工 精整、光整加工是精加工后,从工件表面上不切除或切除极薄金属层,用以提高加工表面的尺寸和 形状精度、减小表面粗糙度或用以强化表面的加工方法。 1.研磨

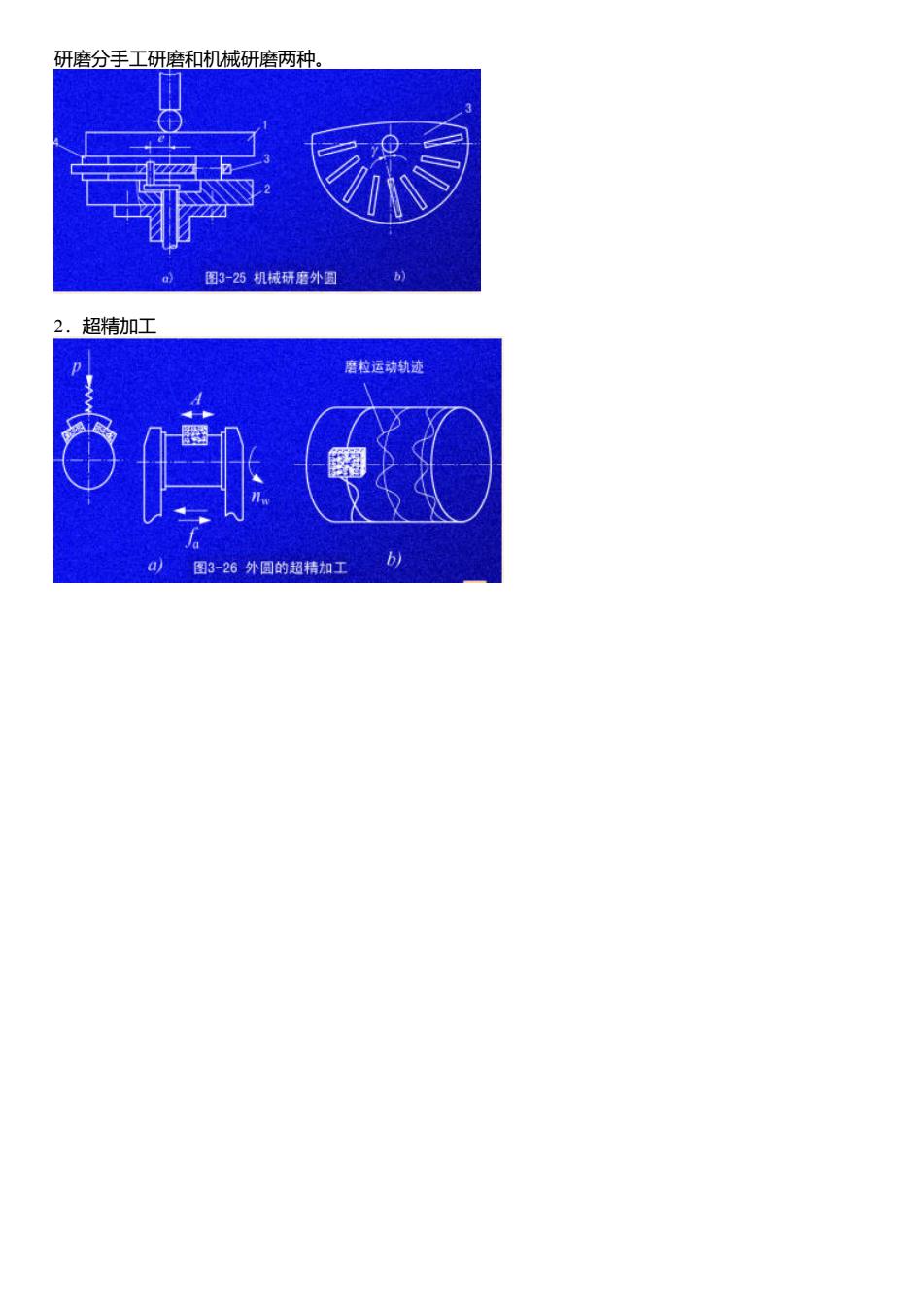

研磨分手工研磨和机械研磨两种。 图3-25机械研磨外圆 b 2.超精加工 磨粒运动轨迹 @)图3-26外圆的超精加工 b

研磨分手工研磨和机械研磨两种。 2.超精加工