第5章计算机数控装置 5.1CNC系统的组成与特点 数控装置是数控系统的核心,其主要功能是正确识别 和解释数控加工程序,对解释结果进行各种数据计算和 逻辑判断处理,完成各种输入、输出任务。其形式可以 是由数字逻辑电路构成的专用硬件数控装置或计算机数 控装置。 数控装置将数控加工程序信息按两类控制量分别输出 口连续控制量,送往驱动控制装置; 口离散的开关量,送往机床电器逻辑控制装置,控制机 床各组成部分实现各种数控功能

第5章 计算机数控装置 5.1 CNC系统的组成与特点 数控装置是数控系统的核心,其主要功能是正确识别 和解释数控加工程序,对解释结果进行各种数据计算和 逻辑判断处理,完成各种输入、输出任务。其形式可以 是由数字逻辑电路构成的专用硬件数控装置或计算机数 控装置。 数控装置将数控加工程序信息按两类控制量分别输出 连续控制量,送往驱动控制装置; 离散的开关量,送往机床电器逻辑控制装置,控制机 床各组成部分实现各种数控功能

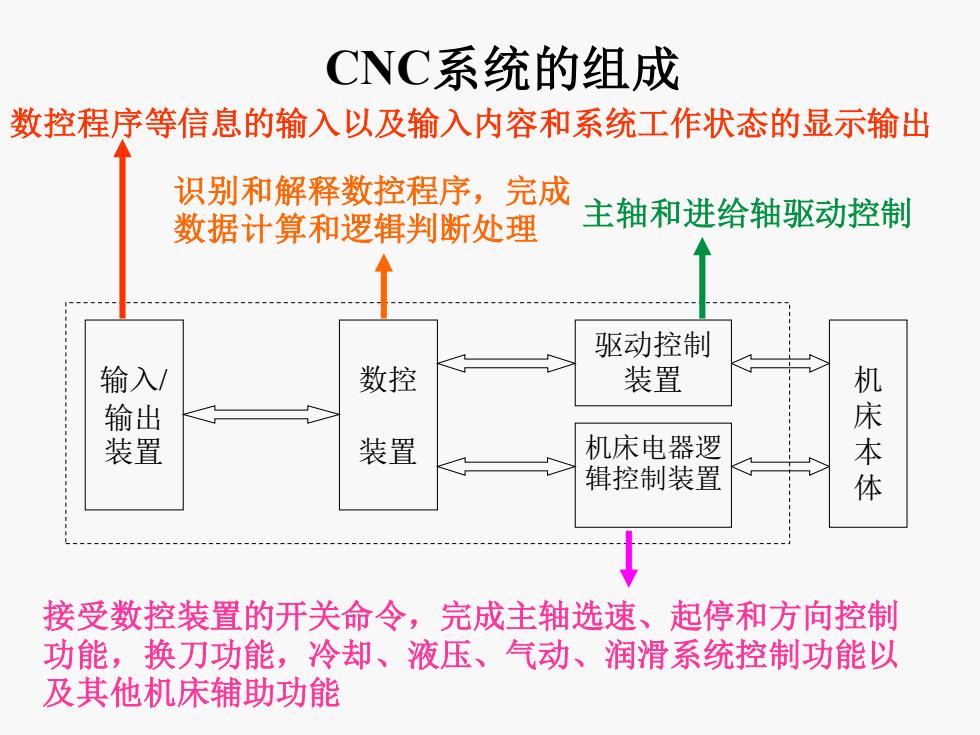

CNC系统的组成 数控程序等信息的输入以及输入内容和系统工作状态的显示输出 识别和解释数控程序,完成 数据计算和逻辑判断处理 主轴和进给轴驱动控制 驱动控制 输入/ 数控 装置 输出 装置 装置 机床电器逻 机床本 辑控制装置 接受数控装置的开关命令,完成主轴选速、起停和方向控制 功能,换刀功能,冷却、液压、气动、润滑系统控制功能以 及其他机床辅助功能

CNC系统的组成 输入/ 输出 装置 数控 装置 驱动控制 装置 机床电器逻 辑控制装置 机 床 本 体 数控程序等信息的输入以及输入内容和系统工作状态的显示输出 识别和解释数控程序,完成 数据计算和逻辑判断处理 主轴和进给轴驱动控制 接受数控装置的开关命令,完成主轴选速、起停和方向控制 功能,换刀功能,冷却、液压、气动、润滑系统控制功能以 及其他机床辅助功能

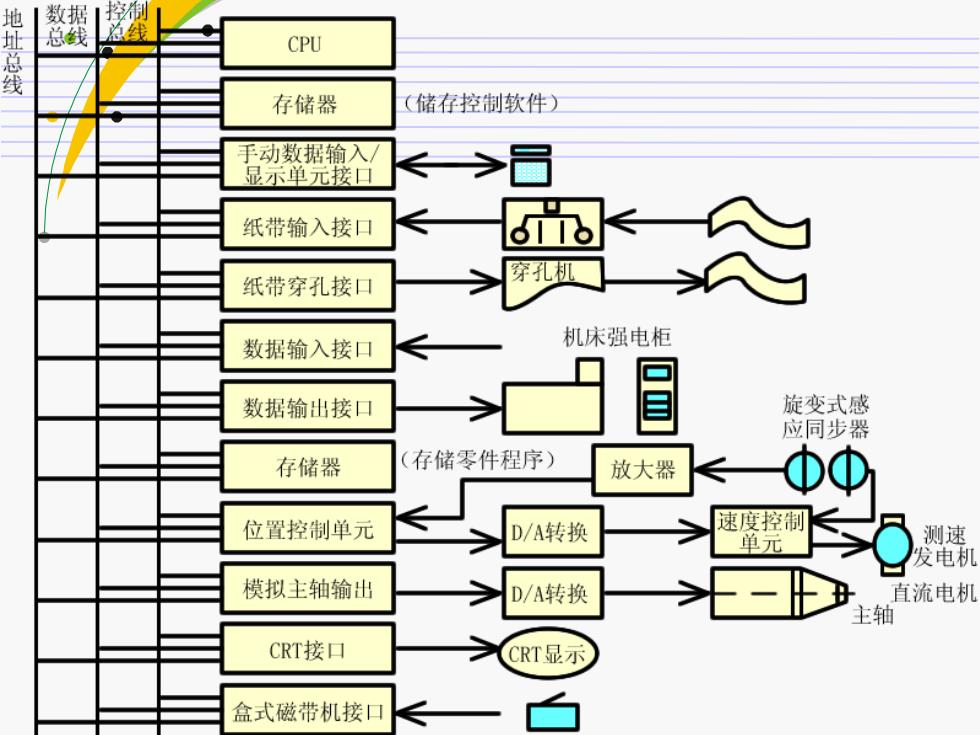

地 数据 址 CPU 存储器 储存控制软件) 手动数据输入, 显示单元接口 ■■■ 纸带输入接口 o1o 纸带穿孔接口 穿孔机 数据输入接口 机床强电柜 数据输出接口 冒 旋变式感 应同步器 存储器 存储零件程序) 放大器 位置控制单元 D/A转换 速度控制 单元 测速 发电机 模拟主轴输出 D/A转换 直流电机 主轴 CRT接口 CRT显示 盒式磁带机接口

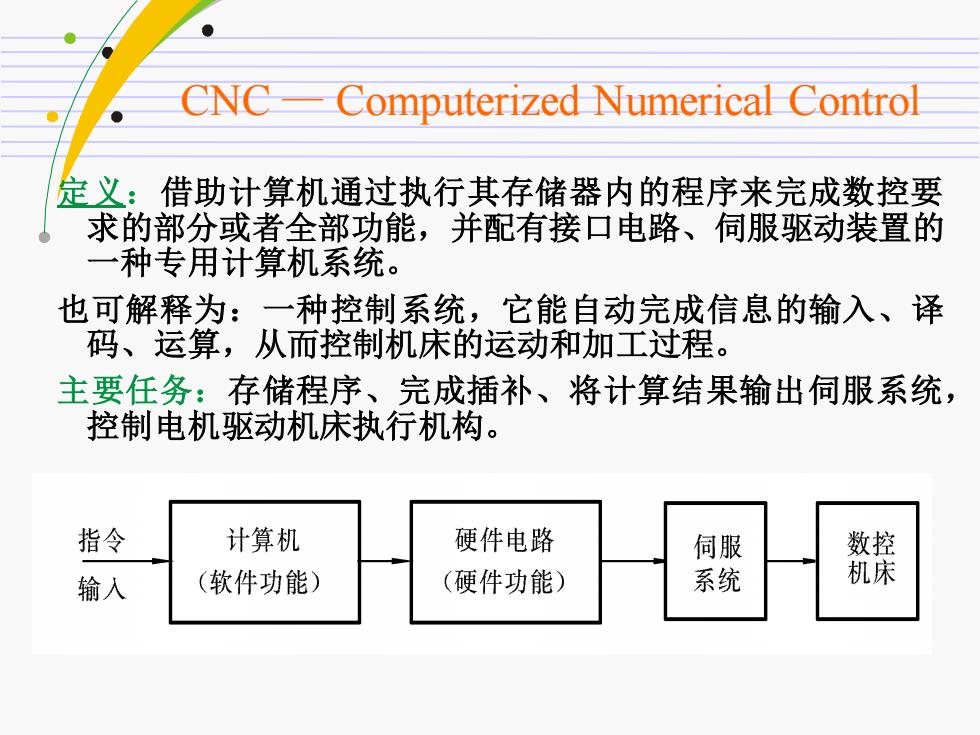

CNC-Computerized Numerical Control 定义:借助计算机通过执行其存储器内的程序来完成数控要 求的部分或者全部功能,并配有接口电路、同服驱动装置的 种专用计算机系统。 也可解释为:一种控制系统,它能自动完成信息的输入、译 码、运算,从而控制机床的运动和加工过程。 主要任务:存储程序、完成插补、将计算结果输出伺服系统, 控制电机驱动机床执行机构。 指令 计算机 硬件电路 伺服 数控 输入 (软件功能)》 (硬件功能) 系统 机床

CNC — Computerized Numerical Control 定义:借助计算机通过执行其存储器内的程序来完成数控要 求的部分或者全部功能,并配有接口电路、伺服驱动装置的 一种专用计算机系统。 也可解释为:一种控制系统,它能自动完成信息的输入、译 码、运算,从而控制机床的运动和加工过程。 主要任务:存储程序、完成插补、将计算结果输出伺服系统, 控制电机驱动机床执行机构

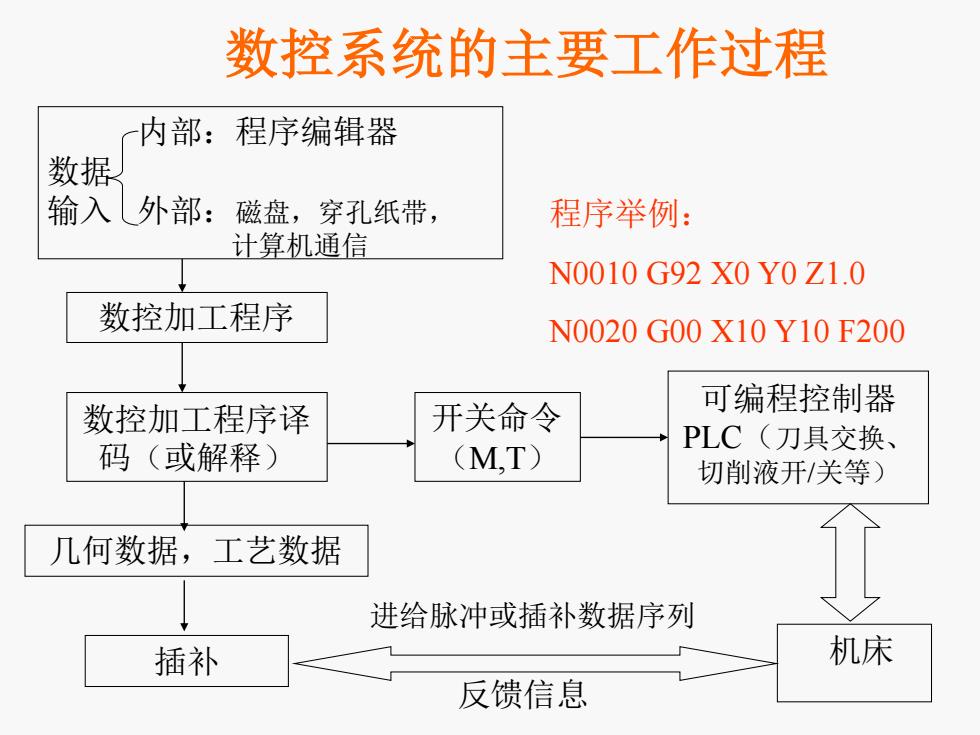

数控系统的主要工作过程 内部:程序编辑器 数据 输入外部: 磁盘, 穿孔纸带, 程序举例: 计算机通信 N0010G92X0Y0Z1.0 数控加工程序 N0020G00X10Y10F200 数控加工程序译 开关命令 可编程控制器 PLC(刀具交换、 码(或解释) (M,T) 切削液开/关等) 几何数据,工艺数据 进给脉冲或插补数据序列 插补 机床 反馈信息

内部:程序编辑器 数据 输入 外部:磁盘,穿孔纸带, 计算机通信 数控加工程序 数控加工程序译 码(或解释) 开关命令 (M,T) 几何数据,工艺数据 插补 可编程控制器 PLC(刀具交换、 切削液开/关等) 机床 反馈信息 进给脉冲或插补数据序列 数控系统的主要工作过程 程序举例: N0010 G92 X0 Y0 Z1.0 N0020 G00 X10 Y10 F200

CNC系统的特点 灵活性大:可改变和扩展其功能。 通用性强:硬件采用模块化设计,易于扩展,改变软件可 适应不同需求。 可靠性高:采用大规模和超大规模集成电路;程序被检查 后才被调用,保证加工过程中的故障停机。 功能强大:多功能、可以完成复杂零件的一次成形。 使用维修方便:内置自诊断程序,软件检查程序

CNC系统的特点 灵活性大:可改变和扩展其功能。 通用性强:硬件采用模块化设计,易于扩展,改变软件可 适应不同需求。 可靠性高:采用大规模和超大规模集成电路;程序被检查 后才被调用,保证加工过程中的故障停机。 功能强大:多功能、可以完成复杂零件的一次成形。 使用维修方便:内置自诊断程序,软件检查程序

5.2CNC系统的硬件结构 数控系统的硬件由数控装置、输入/输出装置、驱动 装置和机床电器逻辑控制装置等组成,这四部分之间通过 I/0接口互连。 口数控装置:数控系统的核心,其软件和硬件控制各种数 控功能的实现。 口输入输出装置:用于控制数据的输入输出,监控数控系 统的运行,进行机床操作面板及机床机电控制/监测机构 的逻辑处理和监控,并为数控装置提供机床状态和有关应 答信号。 口机床电器逻辑控制装置:接受数控装置发出的数控辅助 功能控制命令,实现数控机床的顺序控制。目前大多采用 PLC控制。 口驱动装置:以轴为单位的独立体,用以控制各轴的运动

5.2 CNC系统的硬件结构 数控系统的硬件由数控装置、输入/输出装置、驱动 装置和机床电器逻辑控制装置等组成,这四部分之间通过 I/()接口互连。 数控装置:数控系统的核心,其软件和硬件控制各种数 控功能的实现。 输入输出装置:用于控制数据的输入输出,监控数控系 统的运行,进行机床操作面板及机床机电控制/监测机构 的逻辑处理和监控,并为数控装置提供机床状态和有关应 答信号。 机床电器逻辑控制装置:接受数控装置发出的数控辅助 功能控制命令,实现数控机床的顺序控制。目前大多采用 PLC控制。 驱动装置:以轴为单位的独立体,用以控制各轴的运动

5.2.1常规CNC的硬件结构 主要有3种形式: 口总线式模块化结构的CNC。采用32位RISC(精简指 令集)芯片、数学协处理器及闪烁存储器等。多用于 多轴控制的高挡数控机床。 口以单板或专用芯片及模板组成结构紧凑的CNC。多用 于中档数控机床。 口基于通用计算机(PC或PC)基础上开发的CNC。可 充分利用通用计算机丰富的软件资源,可随计算机硬 件进行升级。 前两种CNC系统硬件需专门设计,通用性较差, 第三种硬件无需专门设计,改变软件即可构成不同 CNC系统,通用性好

5.2.1 常规CNC的硬件结构 主要有3种形式: 总线式模块化结构的CNC。采用32位RISC(精简指 令集)芯片、数学协处理器及闪烁存储器等。多用于 多轴控制的高挡数控机床。 以单板或专用芯片及模板组成结构紧凑的CNC。多用 于中档数控机床。 基于通用计算机(PC或IPC)基础上开发的CNC。可 充分利用通用计算机丰富的软件资源,可随计算机硬 件进行升级。 前两种CNC系统硬件需专门设计,通用性较差, 第三种硬件无需专门设计,改变软件即可构成不同 CNC系统,通用性好

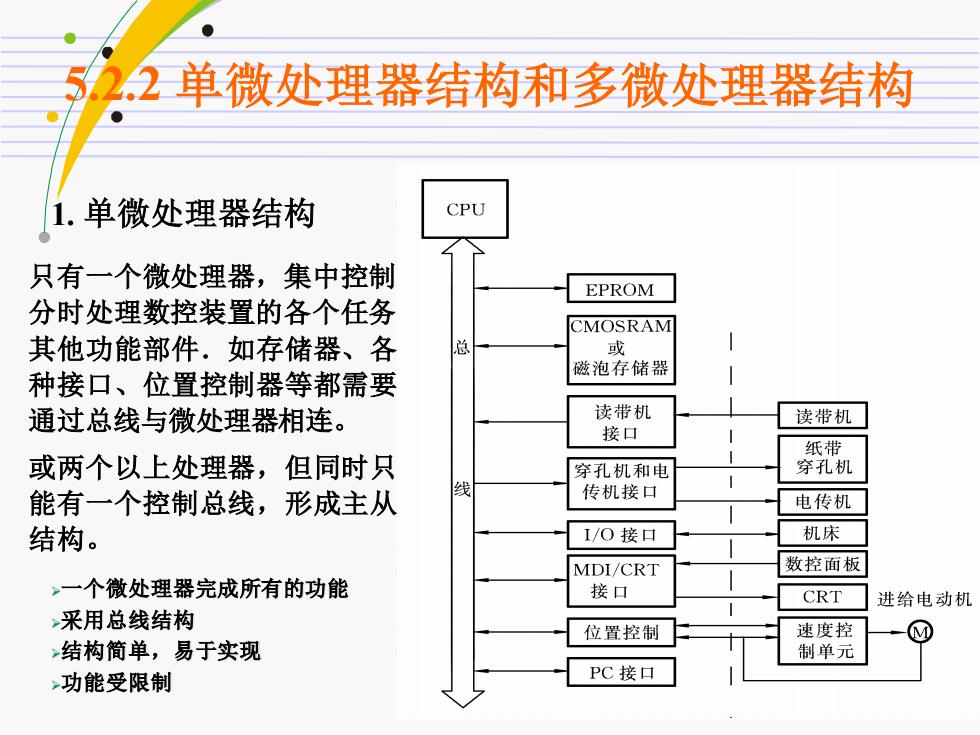

22单微处理器结构和多微处理器结构 1.单微处理器结构 CPU 只有一个微处理器,集中控制 EPROM 分时处理数控装置的各个任务 CMOSRAM 其他功能部件.如存储器、各 或 种接口、位置控制器等都需要 磁泡存储器 通过总线与微处理器相连。 读带机 读带机 接口 纸带 或两个以上处理器,但同时只 穿孔机和电 穿孔机 能有一个控制总线,形成主从 传机接口 电传机 结构。 I/O接口 机床 MDI/CRT 数控面板 一个微处理器完成所有的功能 接口 CRT 进给电动机 采用总线结构 位置控制 速度控 ☑ 结构简单,易于实现 制单元 >功能受限制 PC接口

5.2.2 单微处理器结构和多微处理器结构 只有一个微处理器,集中控制、 分时处理数控装置的各个任务。 其他功能部件.如存储器、各 种接口、位置控制器等都需要 通过总线与微处理器相连。 或两个以上处理器,但同时只 能有一个控制总线,形成主从 结构。 1. 单微处理器结构 ➢一个微处理器完成所有的功能 ➢采用总线结构 ➢结构简单,易于实现 ➢功能受限制

2.2单微处理器结构和多微处理器结构 2. 多微处理器结构 多微处理器结构是指在系统中有两个或两个以上的微 处理器能控制系统总线、或主存储器进行工作的系统结构。 目前大多数CNC系统均采用多微处理器结构。 多微处理器结构一般采用模块化设计,可扩展性好,性价 比高,更适合多轴控制,高速、高精度、高效率要求 紧耦合结构:两个或两个以上的微处理器构成的处理部件之间采用 紧耦合(相关性强),有集中的操作系统,共享资源。 4松耦合结构:两个或两个以上的微处理器构成的功能模块之间采用 松耦合(具有相对独立性或相关性弱),有多重操作系统有效地实现 并行处理

5.2.2 单微处理器结构和多微处理器结构 2. 多微处理器结构 多微处理器结构是指在系统中有两个或两个以上的微 处理器能控制系统总线、或主存储器进行工作的系统结构。 目前大多数CNC系统均采用多微处理器结构。 多微处理器结构一般采用模块化设计,可扩展性好,性价 比高,更适合多轴控制,高速、高精度、高效率要求 紧耦合结构:两个或两个以上的微处理器构成的处理部件之间采用 紧耦合(相关性强),有集中的操作系统,共享资源。 松耦合结构:两个或两个以上的微处理器构成的功能模块之间采用 松耦合(具有相对独立性或相关性弱),有多重操作系统有效地实现 并行处理