第五章 伺服驱动系统 5-11 概述 5-2 1 检测装置 5-3步进电动机及其驱动系统 5-4直流伺服电动机及其速度控制 5-5交流伺服电动机及其速度控制 5-6主轴驱动 5-7 位置控制

第五章 伺服驱动系统 5-1 概述 5-2 检测装置 5-3 步进电动机及其驱动系统 5-4 直流伺服电动机及其速度控制 5-5 交流伺服电动机及其速度控制 5-6 主轴驱动 5-7 位置控制

§5-1概述 合式 立式铣床

立式铣床 § 5-1 概述

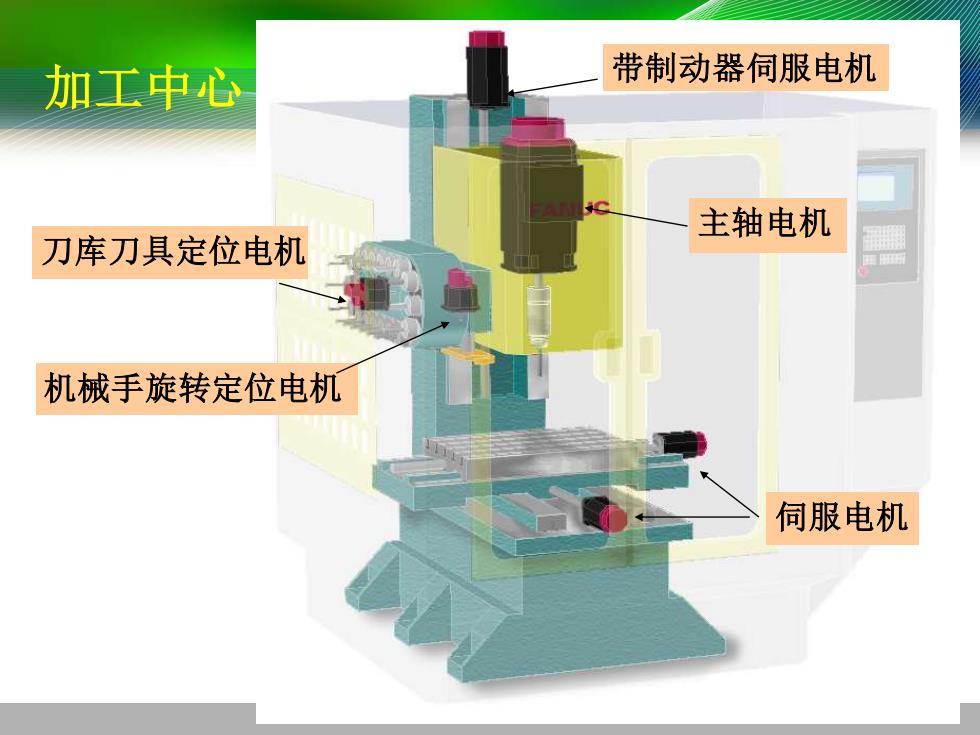

加工中心 带制动器伺服电机 主轴电机 刀库刀具定位电机 机械手旋转定位电机 伺服电机

主轴电机 伺服电机 刀库刀具定位电机 机械手旋转定位电机 带制动器伺服电机 加工中心

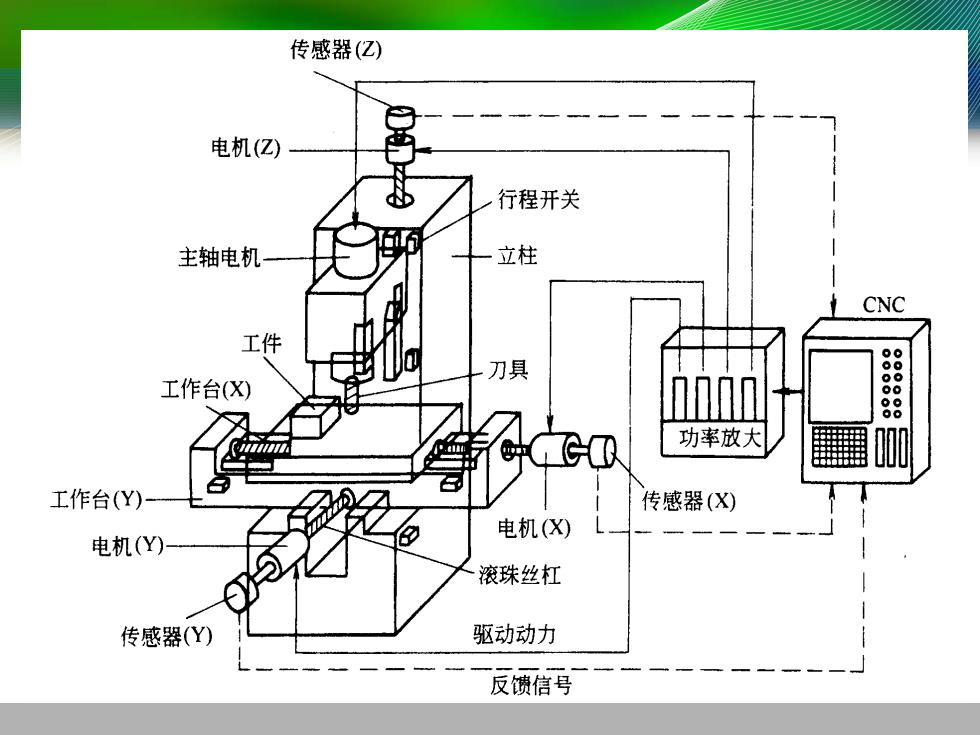

传感器(Z) 电机(Z) 行程开关 主轴电机 立柱 CNC 工件 刀具 工作台(X) 功率放大 画0 工作台(Y)- 传感器(X) 电机(X) 电机(Y) 滚珠丝杠 传感器(Y) 驱动动力 反馈信号

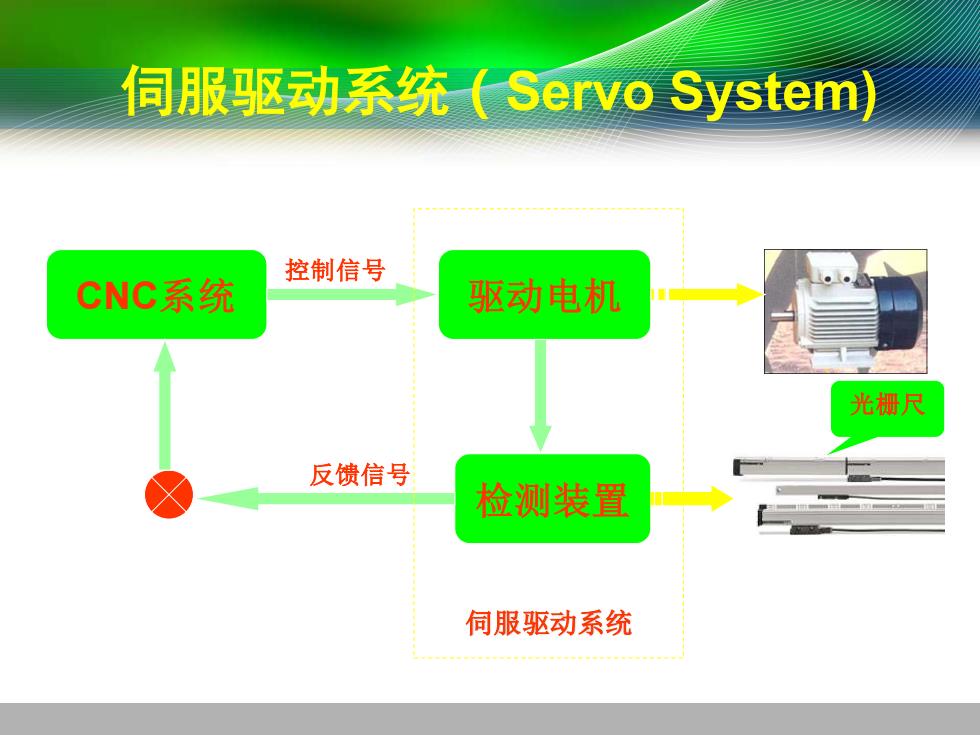

伺服驱动系统(Servo System) 控制信号 CNC系统 驱动电机 光栅尺 反馈信号 检测装置 伺服驱动系统

伺服驱动系统(Servo System) CNC系统 驱动电机 检测装置 控制信号 反馈信号 光栅尺 伺服驱动系统

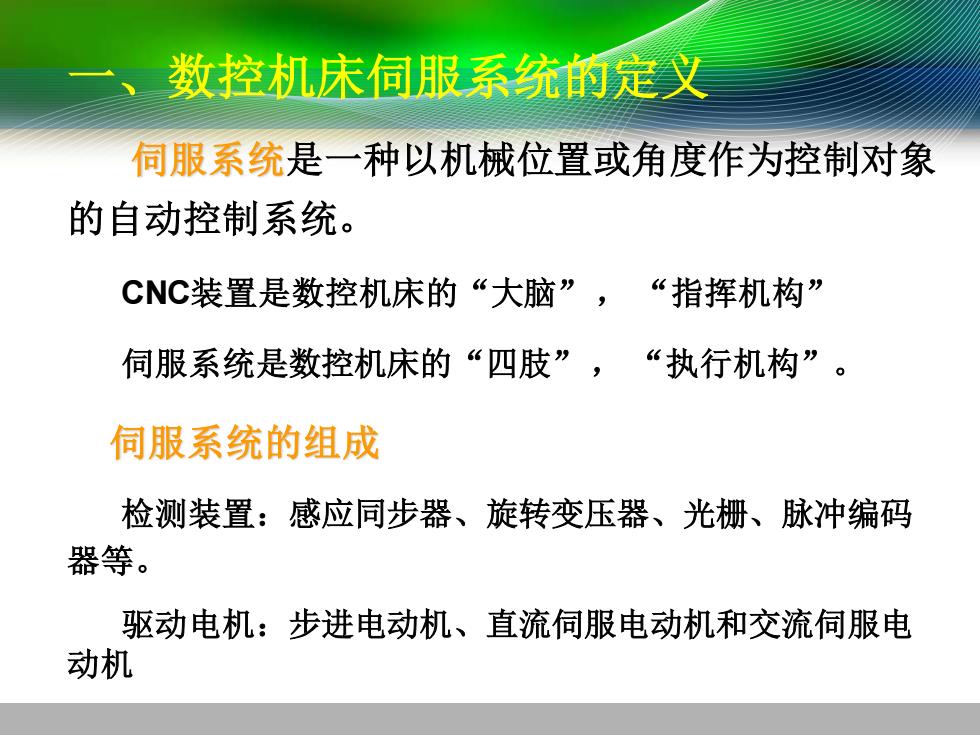

一、数控机床伺服系统的定义 伺服系统是一种以机械位置或角度作为控制对象 的自动控制系统。 CNC装置是数控机床的“大脑”,“指挥机构” 伺服系统是数控机床的“四肢”,“执行机构”。 伺服系统的组成 检测装置:感应同步器、旋转变压器、光栅、脉冲编码 器等。 驱动电机:步进电动机、直流伺服电动机和交流伺服电 动机

一、数控机床伺服系统的定义 伺服系统是一种以机械位置或角度作为控制对象 的自动控制系统。 CNC装置是数控机床的“大脑” , “指挥机构” 伺服系统是数控机床的“四肢” , “执行机构”。 伺服系统的组成 检测装置:感应同步器、旋转变压器、光栅、脉冲编码 器等。 驱动电机:步进电动机、直流伺服电动机和交流伺服电 动机

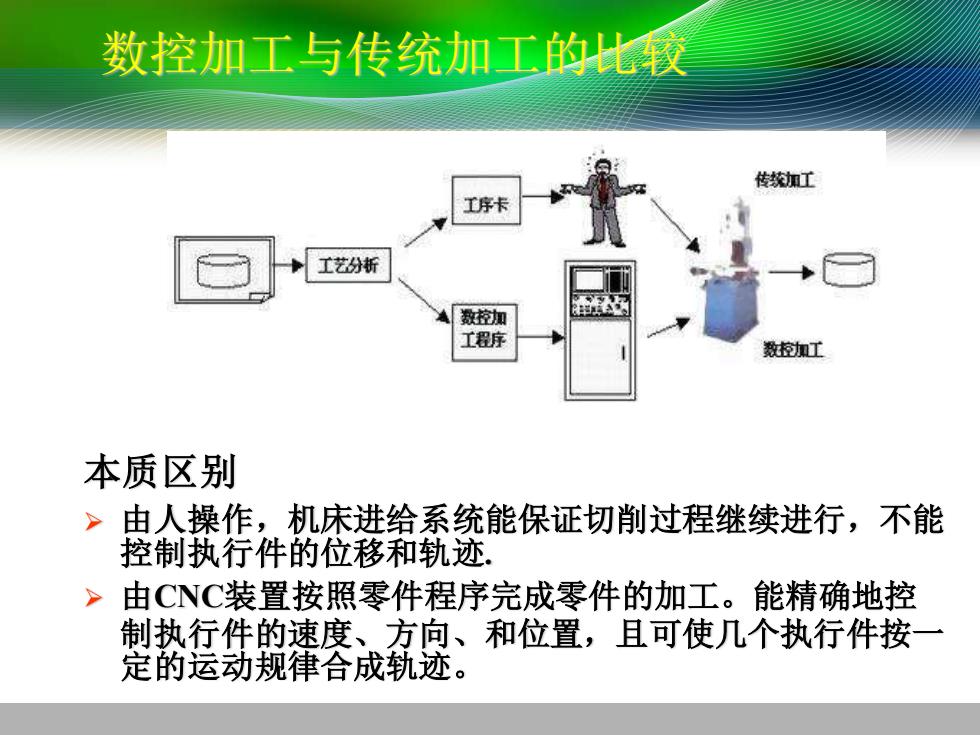

数控加工与传统加工的比较 传统加工 工序卡 工艺分折 数拉加 工程序 数拉加工 本质区别 >1 由人操作,机床进给系统能保证切削过程继续进行,不能 控制执行件的位移和轨迹. ~由CNC装置按照零件程序完成零件的加工。能精确地控 制执行件的速度、方向、和位置,且可使几个执行件按一 定的运动规律合成轨迹

数控加工与传统加工的比较 本质区别 ➢ 由人操作,机床进给系统能保证切削过程继续进行,不能 控制执行件的位移和轨迹. ➢ 由CNC装置按照零件程序完成零件的加工。能精确地控 制执行件的速度、方向、和位置,且可使几个执行件按一 定的运动规律合成轨迹

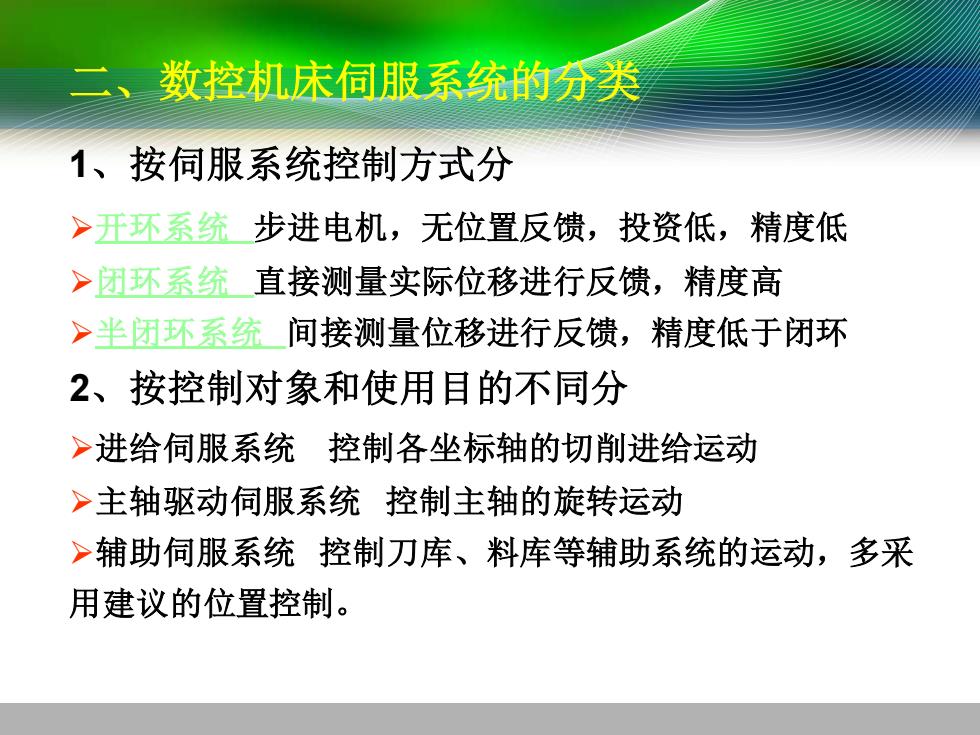

二、数控机床伺服系统的分类 1、按伺服系统控制方式分 >开环系统步进电机,无位置反馈,投资低,精度低 >闭环系统直接测量实际位移进行反馈,精度高 >半团环系统间接测量位移进行反馈,精度低于闭环 2、按控制对象和使用目的不同分 >进给伺服系统控制各坐标轴的切削进给运动 >主轴驱动伺服系统控制主轴的旋转运动 >辅助伺服系统控制刀库、料库等辅助系统的运动,多采 用建议的位置控制

二、数控机床伺服系统的分类 1、按伺服系统控制方式分 ➢开环系统 步进电机,无位置反馈,投资低,精度低 ➢闭环系统 直接测量实际位移进行反馈,精度高 ➢半闭环系统 间接测量位移进行反馈,精度低于闭环 2、按控制对象和使用目的不同分 ➢进给伺服系统 控制各坐标轴的切削进给运动 ➢主轴驱动伺服系统 控制主轴的旋转运动 ➢辅助伺服系统 控制刀库、料库等辅助系统的运动,多采 用建议的位置控制

二、数控机床伺服系统的分类(续) 3、按反馈比较控制方式分 >脉冲比较伺服系统 >相位比较伺服系统 >幅值比较伺服系统 >全数字伺服系统。 4、按所用驱动元件的类型分 >步进电动机驱动系统 >直流伺服驱动系统 >交流伺服驱动系统 直线电动机驱动系统

二、数控机床伺服系统的分类(续) 3、按反馈比较控制方式分 ➢ 脉冲比较伺服系统 ➢ 相位比较伺服系统 ➢ 幅值比较伺服系统 ➢ 全数字伺服系统。 4、按所用驱动元件的类型分 ➢ 步进电动机驱动系统 ➢ 直流伺服驱动系统 ➢ 交流伺服驱动系统 ➢ 直线电动机驱动系统

三、数控机床对伺服系统的要求 >高精度要求定位准确(定位误差持别是重复定位误差要 小),跟随精度高(跟随误差小)。一般定位精度要求达到 μm级,高的达0.01~0.005μm。 > 灵敏度高,响应快提高生产率和保证加工质量,一般 电机升降速过渡过程,时间在0.2s以下。另外,当负载突变 时,要求速度的恢复时间短,且无振荡,这样才能得到光滑 的加工表面。 。调速范围宽 保证在任何情况下都能得到最佳切削条件和 加工质量,一般要求调速范围:最低转速/最高转速 =1/1000~1/10000,且通常是无级调速。 >低速大转矩一般是在低速进行重切削,所以在低速时进 给驱动要有大的转矩输出。 >可靠性高对环境的适应性强,性能稳定,使用寿命长

三、数控机床对伺服系统的要求 ➢ 高精度 要求定位准确(定位误差持别是重复定位误差要 小),跟随精度高(跟随误差小)。一般定位精度要求达到 mm级,高的达0.01~0.005 mm。 ➢ 灵敏度高,响应快 提高生产率和保证加工质量,一般 电机升降速过渡过程,时间在0.2s以下。另外,当负载突变 时,要求速度的恢复时间短,且无振荡,这样才能得到光滑 的加工表面。 ➢ 调速范围宽 保证在任何情况下都能得到最佳切削条件和 加工质量,一般要求调速范围 :最低转速/最高转速 =1/1000~1/10000,且通常是无级调速。 ➢ 低速大转矩 一般是在低速进行重切削,所以在低速时进 给驱动要有大的转矩输出。 ➢ 可靠性高 对环境的适应性强,性能稳定,使用寿命长