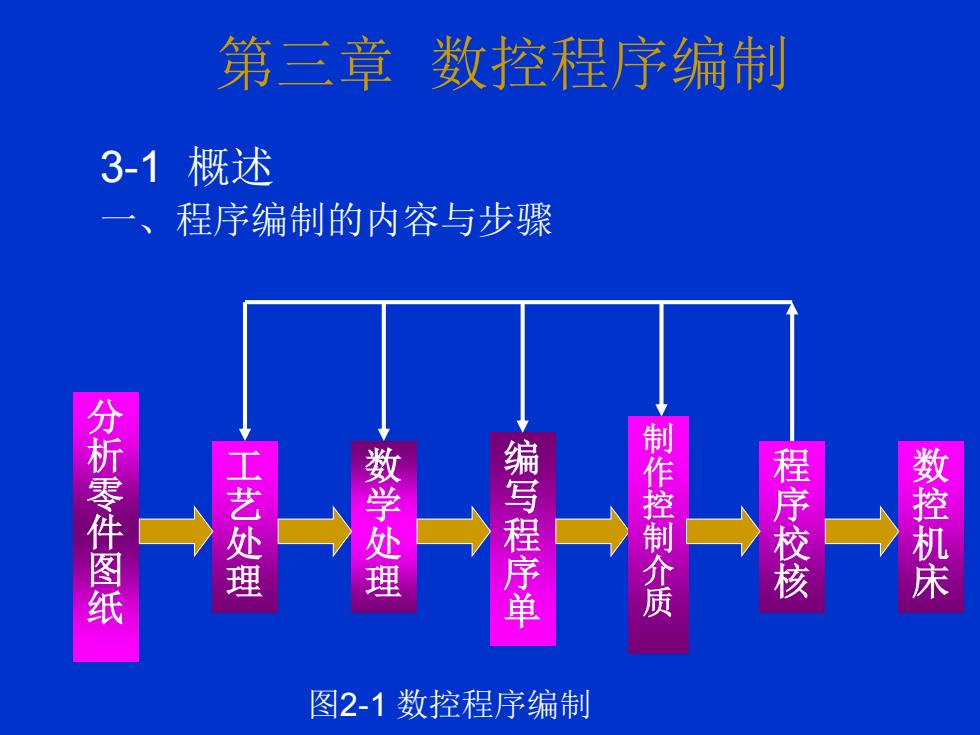

第三章数控程序编制 3-1概述 一、程序编制的内容与步骤 分析零件图纸 工艺处理 数学处理 编写程序单 制作控制介质 程序校核 数控机床 图2-1数控程序编制

第三章 数控程序编制 3-1 概述 一、程序编制的内容与步骤 图2-1 数控程序编制 分 析 零 件 图 纸 工 艺 处 理 数 学 处 理 编 写 程 序 单 制 作 控 制 介 质 程 序 校 核 数 控 机 床

程序编制的方法 手工编程(简单零件的数控编程) 基于CAD/CAM的自动编程系统 Pro/E UG MasterCAM CATIA CIMATRON CAXA制造工程师

二、程序编制的方法 手工编程(简单零件的数控编程) 基于CAD/CAM的自动编程系统 Pro/E UG MasterCAM CATIA CIMATRON CAXA制造工程师

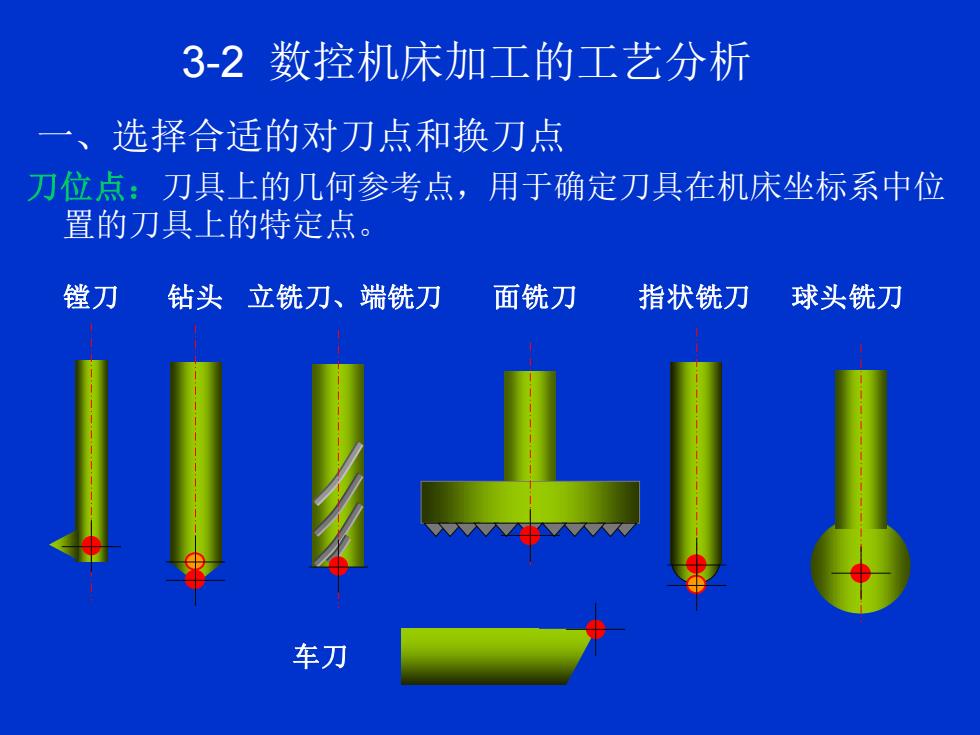

3-2数控机床加工的工艺分析 一、选择合适的对刀点和换刀点 刀位点:刀具上的几何参考点,用于确定刀具在机床坐标系中位 置的刀具上的特定点。 镗刀 钻头立铣刀、端铣刀 面铣刀 指状铣刀 球头铣刀 车刀

3-2 数控机床加工的工艺分析 一、选择合适的对刀点和换刀点 刀位点:刀具上的几何参考点,用于确定刀具在机床坐标系中位 置的刀具上的特定点。 镗刀 钻头 立铣刀、端铣刀 面铣刀 指状铣刀 球头铣刀 车刀

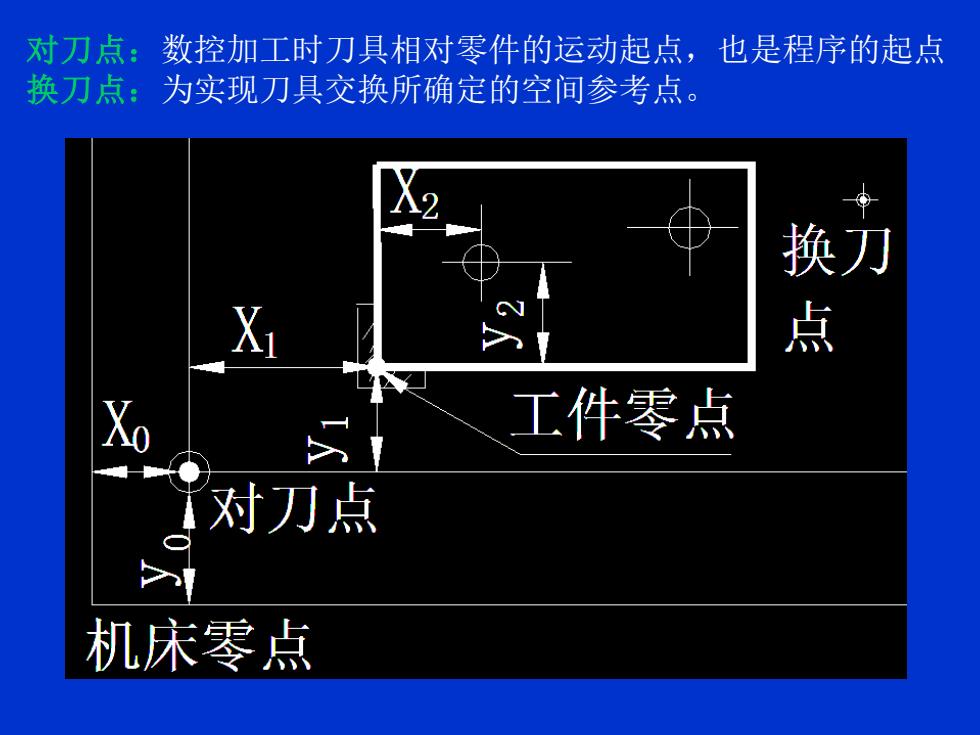

对刀点:数控加工时刀具相对零件的运动起点, 也是程序的起点 换刀点:为实现刀具交换所确定的空间参考点。 换刀 点 Xo 工件零点 对刀点 机床零点

对刀点:数控加工时刀具相对零件的运动起点,也是程序的起点 换刀点:为实现刀具交换所确定的空间参考点

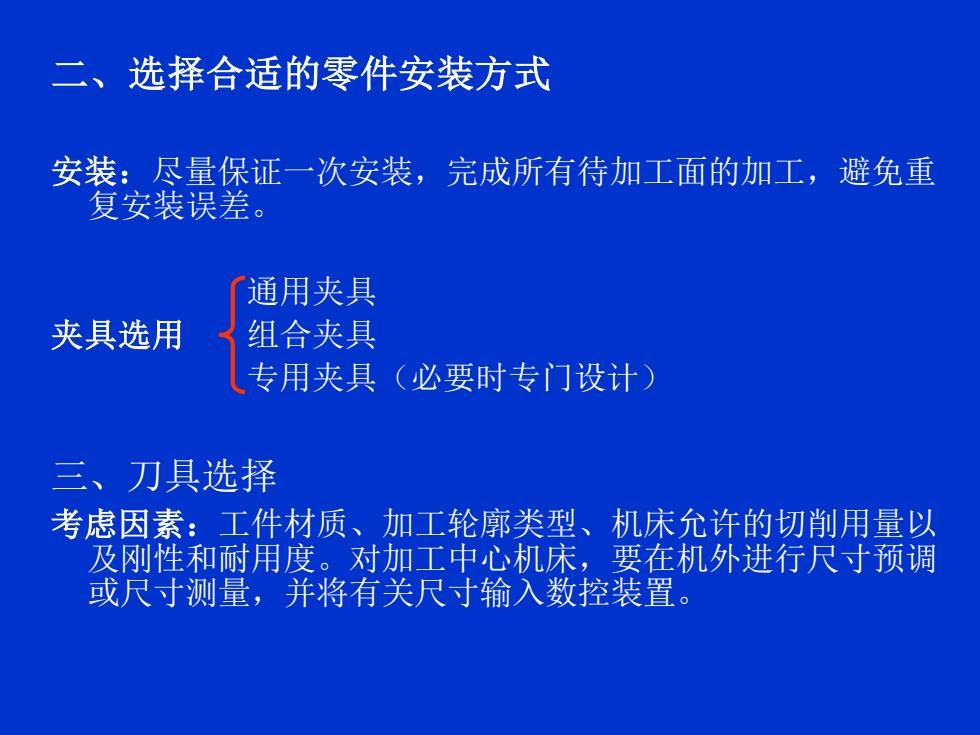

二、选择合适的零件安装方式 安装:尽量保证一次安装,完成所有待加工面的加工,避免重 复安装误差。 通用夹具 夹具选用 组合夹具 专用夹具(必要时专门设计)》 三、刀具选择 考虑因素:工件材质、加工轮廓类型、机床允许的切削用量以 及刚性和耐用度。对加工中心机床,要在机外进行尺寸预调 或尺寸测量,并将有关尺寸输入数控装置

二、选择合适的零件安装方式 安装:尽量保证一次安装,完成所有待加工面的加工,避免重 复安装误差。 通用夹具 夹具选用 组合夹具 专用夹具(必要时专门设计) 三、刀具选择 考虑因素:工件材质、加工轮廓类型、机床允许的切削用量以 及刚性和耐用度。对加工中心机床,要在机外进行尺寸预调 或尺寸测量,并将有关尺寸输入数控装置

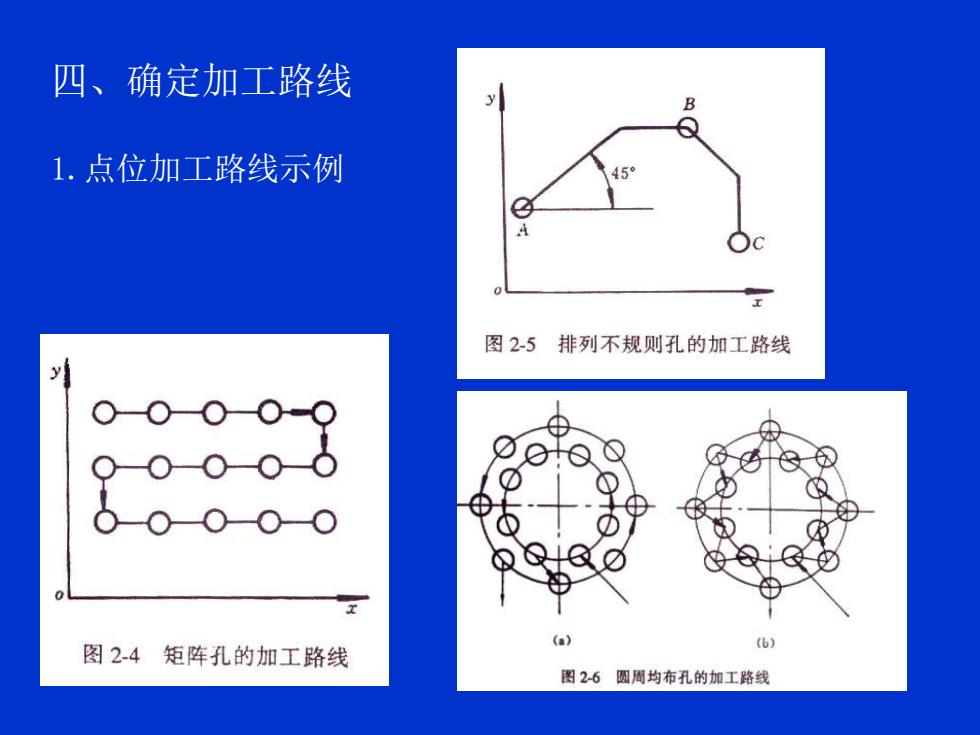

四、确定加工路线 y B 1.点位加工路线示例 450 图25排列不规则孔的加工路线 80888 60000 (a) 6) 图24矩阵孔的加工路线 图26圆周均布孔的加工路线

四、确定加工路线 1.点位加工路线示例

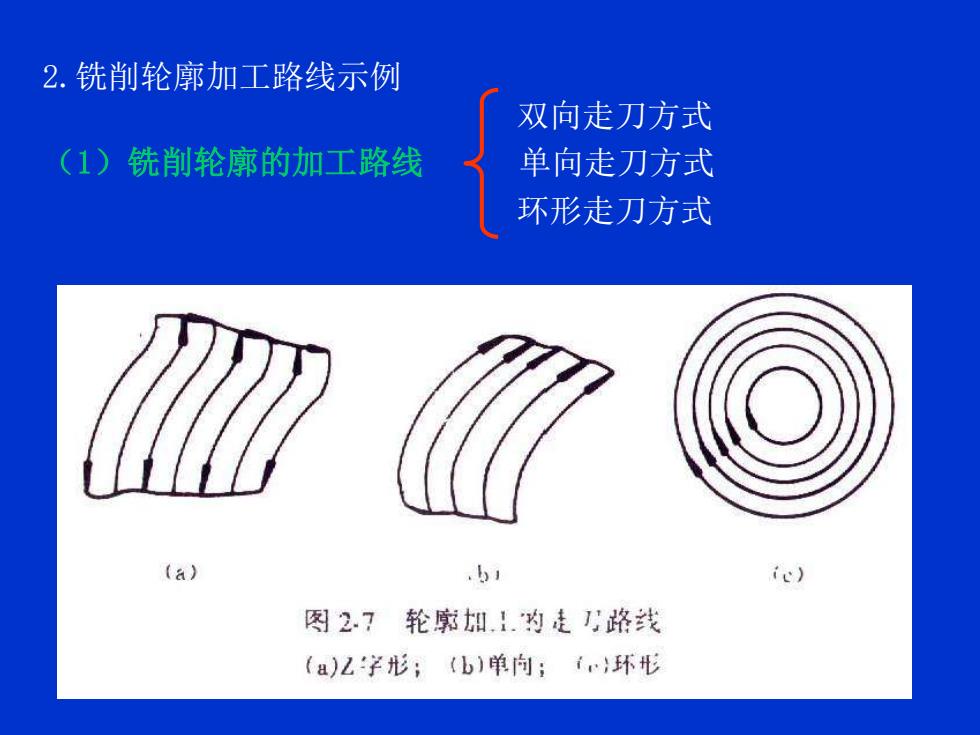

2.铣削轮廓加工路线示例 双向走刀方式 (1)铣削轮廓的加工路线 单向走刀方式 环形走刀方式 (a) .61 ie) 图2.7轮廓加1.的走路线 (a)儿字形;(b)单向;i;环形

2.铣削轮廓加工路线示例 双向走刀方式 (1)铣削轮廓的加工路线 单向走刀方式 环形走刀方式

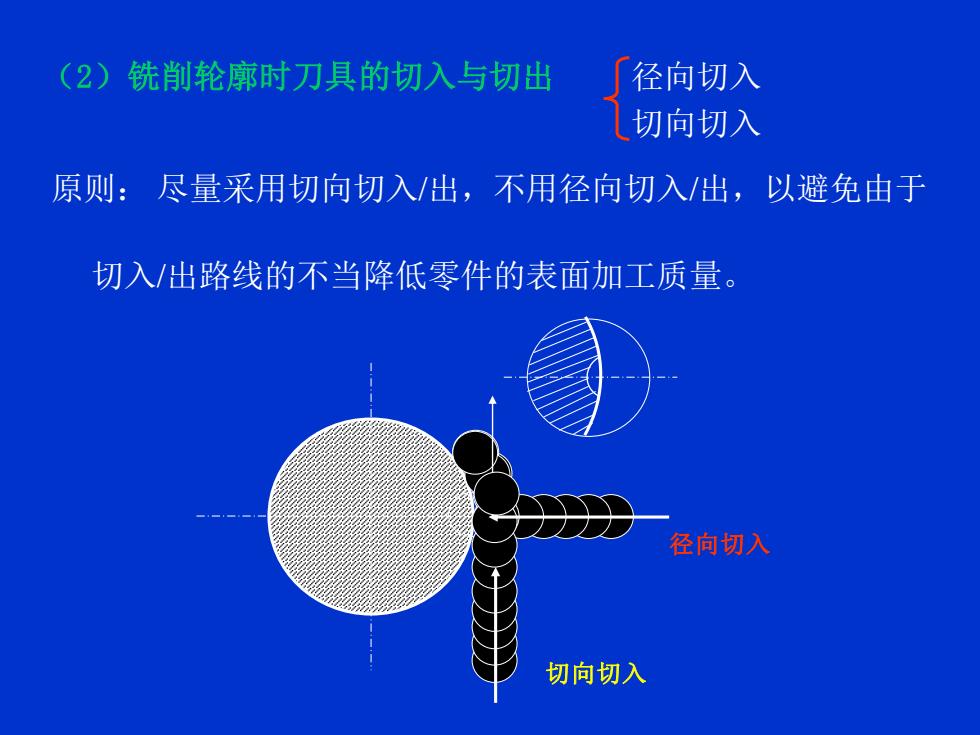

(2)铣削轮廓时刀具的切入与切出 径向切入 切向切入 原则:尽量采用切向切入出,不用径向切入/出,以避免由于 切入/出路线的不当降低零件的表面加工质量。 径向切入 切向切入

(2)铣削轮廓时刀具的切入与切出 径向切入 切向切入 原则: 尽量采用切向切入/出,不用径向切入/出,以避免由于 切入/出路线的不当降低零件的表面加工质量。 切向切入 径向切入

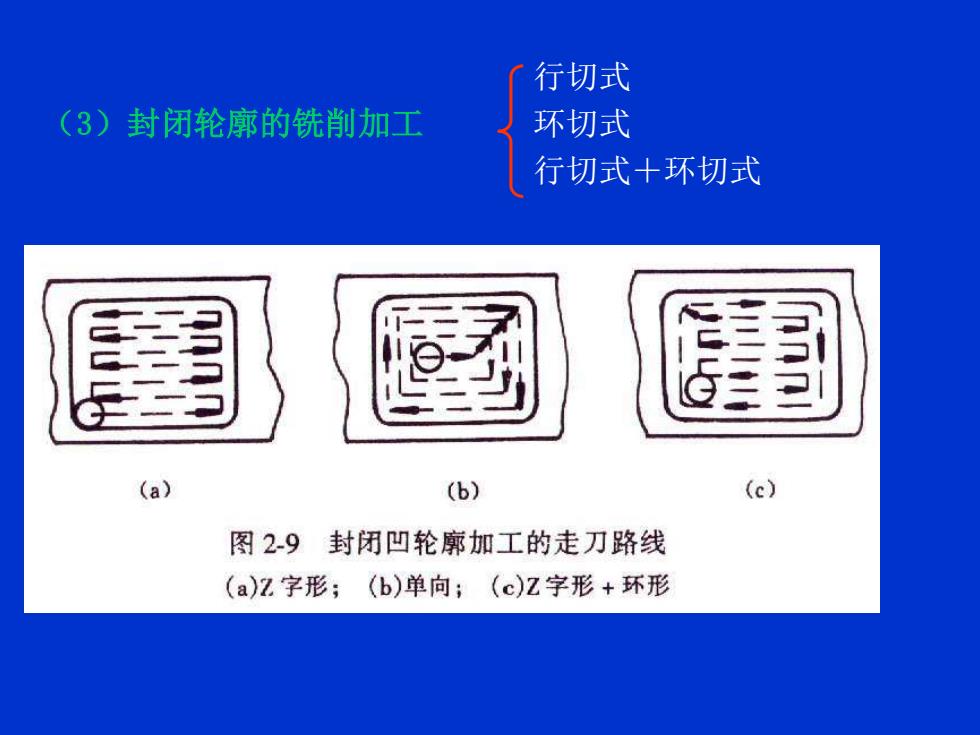

行切式 (3)封闭轮廓的铣削加工 环切式 行切式十环切式 (a) (b) (c) 图29封闭凹轮廓加工的走刀路线 (a)Z字形;(b)单向;(c)Z字形+环形

行切式 (3)封闭轮廓的铣削加工 环切式 行切式+环切式

3.旋转体类零件加工路线示例 (1)直线、斜线走刀加工路线 适用于加工余量大且又不均匀的零件表面加工三种方式 图2-10直线、斜线走刀加工路线

3.旋转体类零件加工路线示例 ⚫(1)直线、斜线走刀加工路线 适用于加工余量大且又不均匀的零件表面加工三种方式