第7章数控如工技术的展望 7.1数控机床主机的发展 7.2数控加工控制系统的发展 7.3.伺服系统的发展趋势 7.4.柔性制造技术的发展 7.5基于网络的数控加工技术

1 第7章 数控加工技术的展望 7.1 数控机床主机的发展 7.2 数控加工控制系统的发展 7.3. 伺服系统的发展趋势 7.4. 柔性制造技术的发展 7.5 基于网络的数控加工技术

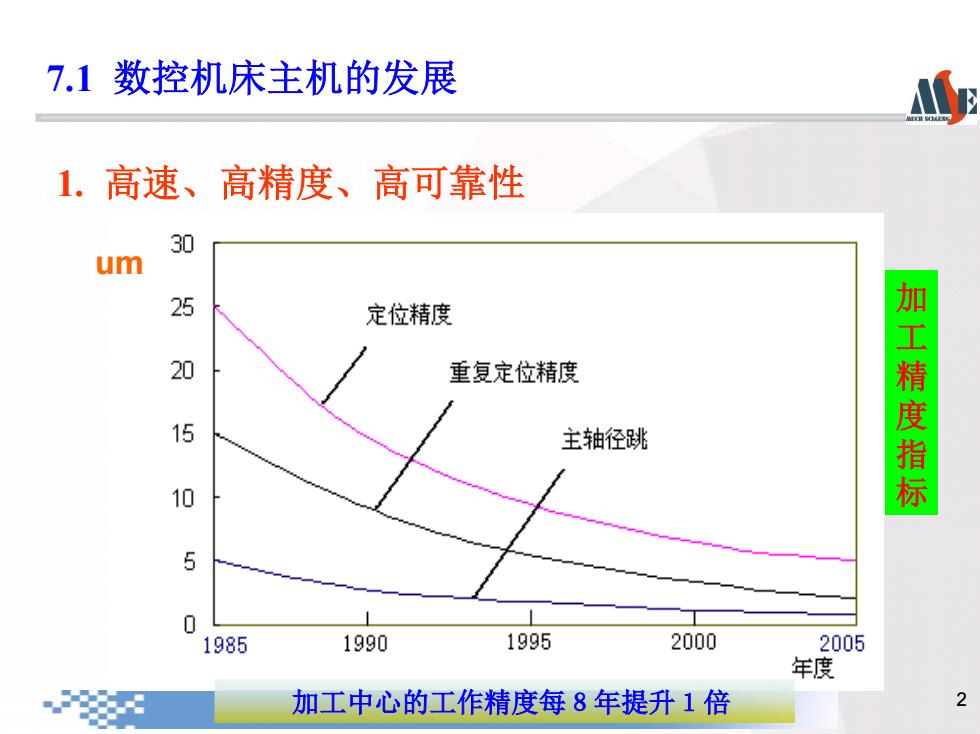

7.1数控机床主机的发展 1.高速、高精度、高可靠性 30 um 25 定位精度 20 重复定位精度 15 主轴径跳 加工精度指标 10 5 1985 1990 1995 2000 2005 年度 加工中心的工作精度每8年提升1倍 2

加工中心的工作精度每8年提升1倍 2 加 工 精 度 指 标 1. 高速、高精度、高可靠性 um 7.1 数控机床主机的发展

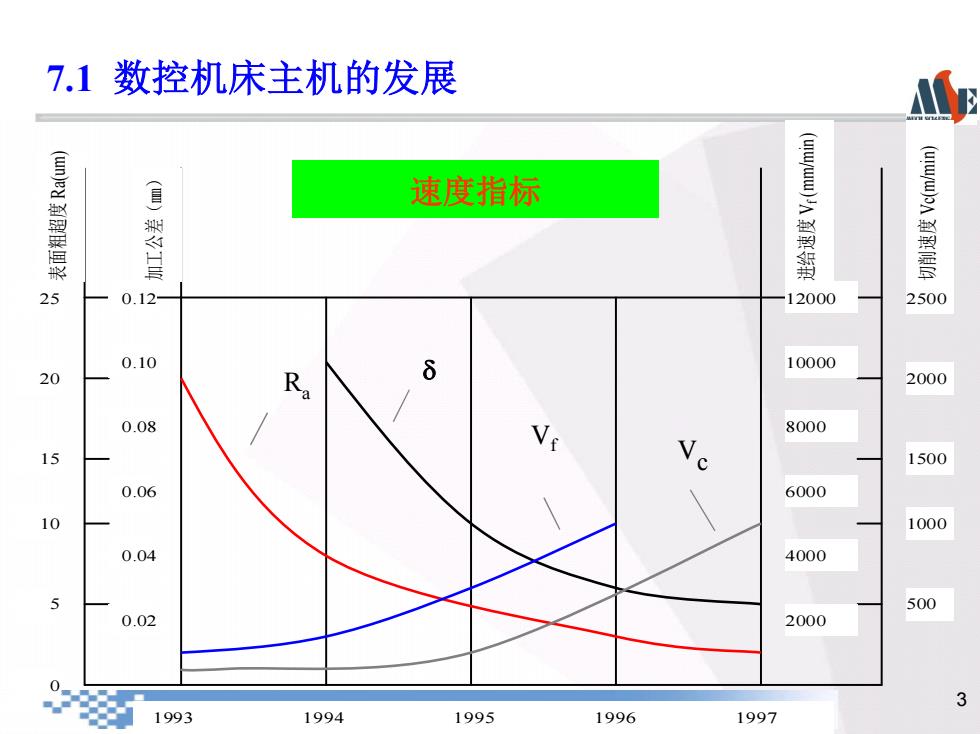

7.1数控机床主机的发展 速度指标 25 0.12- 12000 2500 0.10 10000 20 a 6 2000 0.08 8000 15 1500 0.06 6000 10 1000 0.04 4000 5 500 0.02 2000 0 3 1993 1994 1995 1996 1997

3 2500 0 25 20 15 10 5 2000 12000 10000 8000 6000 4000 2000 1500 1000 500 加工公差(mm) 表面粗超度 Ra(um) 0.02 0.12 0.10 0.08 0.06 0.04 进给速度 Vf (mm/min) 切削速度 Vc(m/min) 1993 1994 1995 1996 1997 Ra Vf Vc 速度指标 7.1 数控机床主机的发展

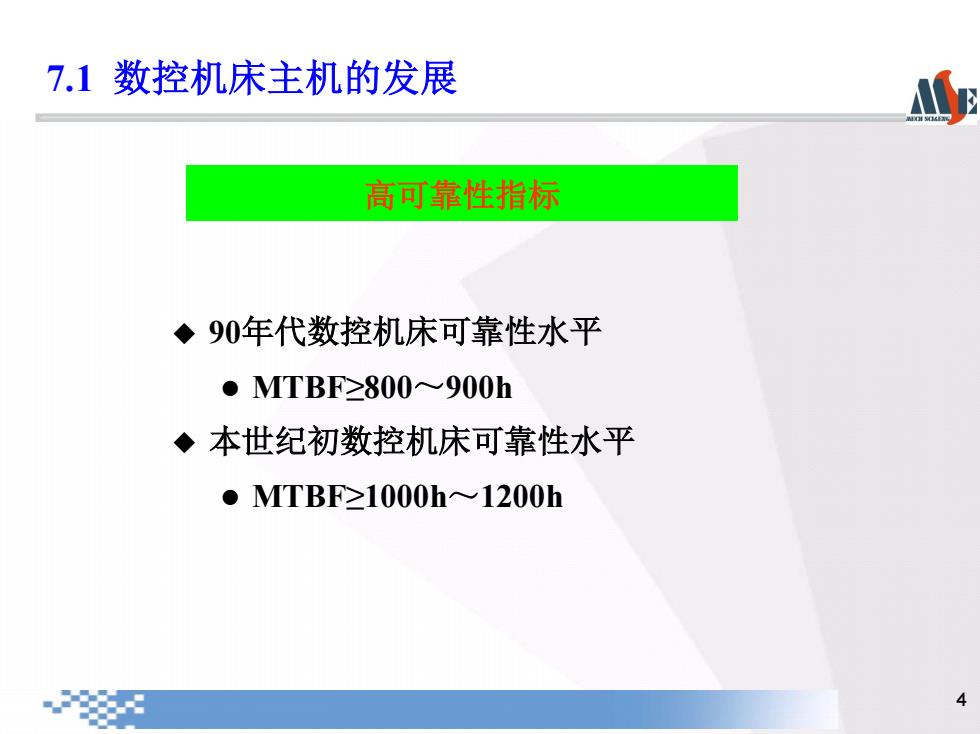

7.1数控机床主机的发展 高可靠性指标 ◆90年代数控机床可靠性水平 ●MTBF≥800≈900h ◆本世纪初数控机床可靠性水平 ●MTBF>1000h≈1200h 4

4 90年代数控机床可靠性水平 MTBF≥800~900h 本世纪初数控机床可靠性水平 MTBF≥1000h~1200h 高可靠性指标 7.1 数控机床主机的发展

7.1数控机床主机的发展 2.复合化 ◆含义:在一台机床上尽可能完成从毛坯至成品的全部加工。 ◆工艺复合型 ·不同加工方法和工艺的复合,如车铣中心、铣车中心、激光铣削加工机 床、冲压与激光切割复合等 ·工序复合 ·实现回转体零件的车、钻、铰、攻螺纹、铣削等多种工序复合加工的车 铣中心,并可铣端面凸轮或端面曲线槽等 ◆复合化作用 ·减少多工序加工零件的上下料时间 ●避免零件在不同机床上进行工序转换而增加的工序间输送和等待时间 ·易于保证过程的高可靠性,提高了生产设备的柔性

5 2. 复合化 含义:在一台机床上尽可能完成从毛坯至成品的全部加工。 工艺复合型 不同加工方法和工艺的复合,如车铣中心、铣车中心、激光铣削加工机 床、冲压与激光切割复合等 工序复合 实现回转体零件的车、钻、铰、攻螺纹、铣削等多种工序复合加工的车 铣中心,并可铣端面凸轮或端面曲线槽等 复合化作用 减少多工序加工零件的上下料时间 避免零件在不同机床上进行工序转换而增加的工序间输送和等待时间 易于保证过程的高可靠性,提高了生产设备的柔性 7.1 数控机床主机的发展

7.1数控机床主机的发展 技术在线 可抑制工件因转动而产生的颤 卧式镟床为原型、与卧式加工中心组合 振的复合加工机床 而成的卧式复合加工机床 6

6 可抑制工件因转动而产生的颤 振的复合加工机床 卧式镟床为原型、与卧式加工中心组合 而成的卧式复合加工机床 7.1 数控机床主机的发展

7.1数控机床主机的发展 3.生态环保型 ◆建立生态环保型机床的第一个措施是大幅度降低机床重量 和减少所需的驱动功率 ◆机床生态环保化提出一种全新的概念:大幅减少机床重量, 节省材料;同时降低机床使用时的能源消耗 ◆通过采用新结构或新的复合材料来实现轻量化

7 3. 生态环保型 建立生态环保型机床的第一个措施是大幅度降低机床重量 和减少所需的驱动功率 机床生态环保化提出一种全新的概念:大幅减少机床重量, 节省材料;同时降低机床使用时的能源消耗 通过采用新结构或新的复合材料来实现轻量化. 7.1 数控机床主机的发展

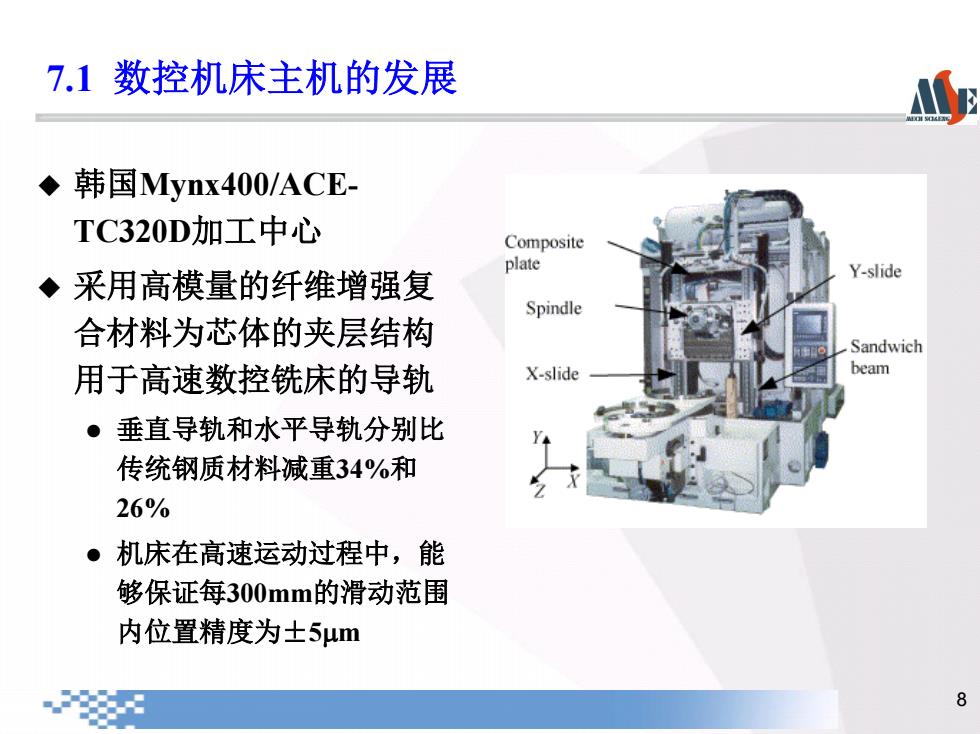

7.1数控机床主机的发展 ◆韩国Mynx400/ACE- TC320D加工中心 Composite plate ◆采用高模量的纤维增强复 Y-slide Spindle 合材料为芯体的夹层结构 Sandwich 用于高速数控铣床的导轨 X-slide beam ●垂直导轨和水平导轨分别比 传统钢质材料减重34%和 26% ●机床在高速运动过程中,能 够保证每300mm的滑动范围 内位置精度为士5μm 8

8 韩国Mynx400/ACE - TC320D加工中心 采用高模量的纤维增强复 合材料为芯体的夹层结构 用于高速数控铣床的导轨 垂直导轨和水平导轨分别比 传统钢质材料减重34% 和 26% 机床在高速运动过程中 , 能 够保证每300mm的滑动范围 内位置精度为 ± 5 m 7.1 数控机床主机的发展

7.1数控机床主机的发展 4.智能化 ◆采用智能技术来实现多信息融合下的重构优化的智能 决策、过程适应控制、误差补偿智能控制、复杂曲面 加工运动轨迹优化控制、故障自诊断和智能维护以及 信息集成等功能 ◆大大提升成形和加工精度、提高制造效率 9

9 4 .智能化 采用智能技术来实现多信息融合下的重构优化的智能 决策、过程适应控制、误差补偿智能控制、复杂曲面 加工运动轨迹优化控制、故障自诊断和智能维护以及 信息集成等功能 大大提升成形和加工精度、提高制造效率 7.1 数控机床主机的发展

7.1数控机床主机的发展 5.高效柔性化 ■市场对具有良好柔性和多样加工能力的制造系统的需求超过了对大型 单一制造系统的需求,这就使得数控机床朝着模块化、可重构、可扩 充的柔性化方向发展,也要求在多品种、变批量的环境下保持高效生 产,这就要求高效与柔性的统一. ■机床需具备高度的灵活性和多品种生产的快速适应性;高效的生产能 力,包括高生产率,借助于高速化和提高金属切除率等途径;高稳定 性,着重要求其降低故障率,提高可靠性 ·机床不仅能完成通常的加工功能,而且还具备自动测量、自动上下料、 自动换刀、自动误差补偿、自动诊断、进线和联网等功能,形成包括 工业机器人、物流系统组成的数字化、智能化制造系统. 10

10 Ra Ra 市场对具有良好柔性和多样加工能力的制造系统的需求超过了对大型 单一制造系统的需求,这就使得数控机床朝着模块化、可重构、可扩 充的柔性化方向发展,也要求在多品种、变批量的环境下保持高效生 产,这就要求高效与柔性的统一. 机床需具备高度的灵活性和多品种生产的快速适应性;高效的生产能 力,包括高生产率,借助于高速化和提高金属切除率等途径;高稳定 性,着重要求其降低故障率,提高可靠性. 机床不仅能完成通常的加工功能,而且还具备自动测量、自动上下料、 自动换刀、自动误差补偿、自动诊断、进线和联网等功能,形成包括 工业机器人、物流系统组成的数字化、智能化制造系统. 5 . 高效柔性化 7.1 数控机床主机的发展