第2章数控加工基础 1.1数控加工概述 1.2数控系统控制原理 1.3数控机床及其坐标系统 1.4数控编程基础 1.5数控加工的工艺处理 1.6数控加工的工艺指令和工艺文件 思考与练习题 BACK

第2章 数控加工基础 1.1 数控加工概述 1.2 数控系统控制原理 1.3 数控机床及其坐标系统 1.4 数控编程基础 1.5 数控加工的工艺处理 1.6 数控加工的工艺指令和工艺文件 思考与练习题

1.1数控加工概述 1.1.1数控加工原理和特点 1.数控加工原理 当我们使用机床加工零件时,通常都需要对机床的各种动作 进行控制,一是控制动作的先后次序,二是控制机床各运动部件 的位移量。采用普通机床加工时,这种开车、停车、走刀、换向、 主轴变速和开关切削液等操作都是由人工直接控制的。采用自动 机床和仿形机床加工时,上述操作和运动参数则是通过设计好的 凸轮、靠模和挡块等装置以模拟量的形式来控制的,它们虽能加 工比较复杂的零件,且有一定的灵活性和通用性,但是零件的加 工精度受凸轮、靠模制造精度的影响,而且工序准备时间也很长

1.1 数控加工概述 1.1.1 数控加工原理和特点 1.数控加工原理 当我们使用机床加工零件时,通常都需要对机床的各种动作 进行控制,一是控制动作的先后次序,二是控制机床各运动部件 的位移量。采用普通机床加工时,这种开车、停车、走刀、换向、 主轴变速和开关切削液等操作都是由人工直接控制的。采用自动 机床和仿形机床加工时,上述操作和运动参数则是通过设计好的 凸轮、靠模和挡块等装置以模拟量的形式来控制的,它们虽能加 工比较复杂的零件,且有一定的灵活性和通用性,但是零件的加 工精度受凸轮、靠模制造精度的影响,而且工序准备时间也很长

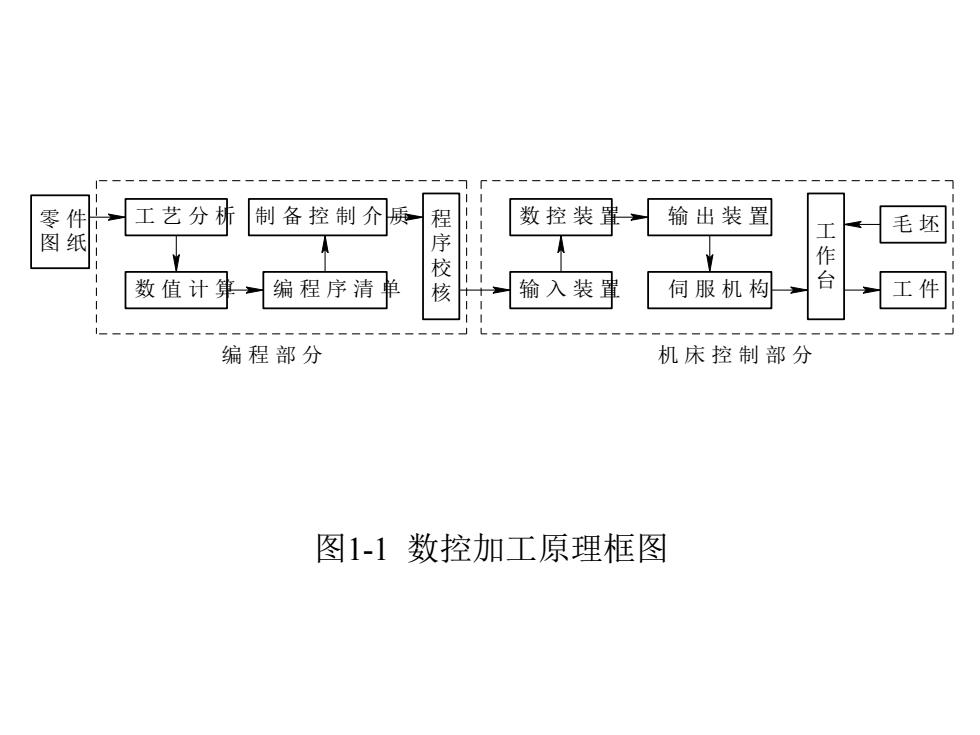

采用数控机床加工零件时,只需要将零件图形和工艺参数、 加工步骤等以数字信息的形式,编成程序代码输入到机床控制 系统中,再由其进行运算处理后转成驱动伺服机构的指令信号, 从而控制机床各部件协调动作,自动地加工出零件来。当更换 加工对象时,只需要重新编写程序代码,输入给机床,即可由 数控装置代替人的大脑和双手的大部分功能,控制加工的全过 程,制造出任意复杂的零件。数控加工的原理如图1-1所示

采用数控机床加工零件时,只需要将零件图形和工艺参数、 加工步骤等以数字信息的形式,编成程序代码输入到机床控制 系统中,再由其进行运算处理后转成驱动伺服机构的指令信号, 从而控制机床各部件协调动作,自动地加工出零件来。当更换 加工对象时,只需要重新编写程序代码,输入给机床,即可由 数控装置代替人的大脑和双手的大部分功能,控制加工的全过 程,制造出任意复杂的零件。数控加工的原理如图1-1所示

零件 工艺分析 制备控制介质 程序 数控装事 输出装置 工 毛坯 图纸 数值计第 编程序清艳 核 输入装事 伺服机构 台 工件 编程部分 机床控制部分 图1-1数控加工原理框图

图1-1 数控加工原理框图 数 值 计 算 程 序 校 核 工 艺 分 析 制 备 控 制 介 质 编 程 序 清 单 零 件 图 纸 输 入 装 置 工 作 台 数 控 装 置 输 出 装 置 伺 服 机 构 毛 坯 工 件 编 程 部 分 机 床 控 制 部 分

从图1-1可以看出,数控加工过程总体上可分为数控程序 编制和机床加工控制两大部分。 数控机床的控制系统一般都能按照数字程序指令控制机床 实现主轴自动启停、换向和变速,能自动控制进给速度、方向 和加工路线,进行加工,能选择刀具并根据刀具尺寸调整吃刀 量及行走轨迹,能完成加工中所需要的各种辅助动作

从图1-1可以看出,数控加工过程总体上可分为数控程序 编制和机床加工控制两大部分。 数控机床的控制系统一般都能按照数字程序指令控制机床 实现主轴自动启停、换向和变速,能自动控制进给速度、方向 和加工路线,进行加工,能选择刀具并根据刀具尺寸调整吃刀 量及行走轨迹,能完成加工中所需要的各种辅助动作

2.数控加工的特点 总的来说,数控加工有如下特点: (1)自动化程度高,具有很高的生产效率。除手工装夹毛 坯外,其余全部加工过程都可由数控机床自动完成。若配合自 动装卸手段,则是无人控制工厂的基本组成环节。数控加工减 轻了操作者的劳动强度,改善了劳动条件;省去了划线、多次 装夹定位、检测等工序及其辅助操作,有效地提高了生产效率。 (2)对加工对象的适应性强。改变加工对象时,除了更换 刀具和解决毛坯装夹方式外,只需重新编程即可,不需要作其 他任何复杂的调整,从而缩短了生产准备周期

2.数控加工的特点 总的来说,数控加工有如下特点: (1) 自动化程度高,具有很高的生产效率。除手工装夹毛 坯外,其余全部加工过程都可由数控机床自动完成。若配合自 动装卸手段,则是无人控制工厂的基本组成环节。数控加工减 轻了操作者的劳动强度,改善了劳动条件;省去了划线、多次 装夹定位、检测等工序及其辅助操作,有效地提高了生产效率。 (2) 对加工对象的适应性强。改变加工对象时,除了更换 刀具和解决毛坯装夹方式外,只需重新编程即可,不需要作其 他任何复杂的调整,从而缩短了生产准备周期

(3)加工精度高,质量稳定。加工尺寸精度在0.005~0.01 m之间,不受零件复杂程度的影响。由于大部分操作都由机 器自动完成,因而消除了人为误差,提高了批量零件尺寸的一 致性,同时精密控制的机床上还采用了位置检测装置,更加提 高了数控加工的精度。 (4)易于建立与计算机间的通信联络,容易实现群控。由 于机床采用数字信息控制,易于与计算机辅助设计系统连接, 形成CAD/CAM一体化系统,并且可以建立各机床间的联系, 容易实现群控

(3) 加工精度高,质量稳定。加工尺寸精度在0.005~0.01 mm之间,不受零件复杂程度的影响。由于大部分操作都由机 器自动完成,因而消除了人为误差,提高了批量零件尺寸的一 致性,同时精密控制的机床上还采用了位置检测装置,更加提 高了数控加工的精度。 (4) 易于建立与计算机间的通信联络,容易实现群控。由 于机床采用数字信息控制,易于与计算机辅助设计系统连接, 形成CAD/CAM一体化系统,并且可以建立各机床间的联系, 容易实现群控

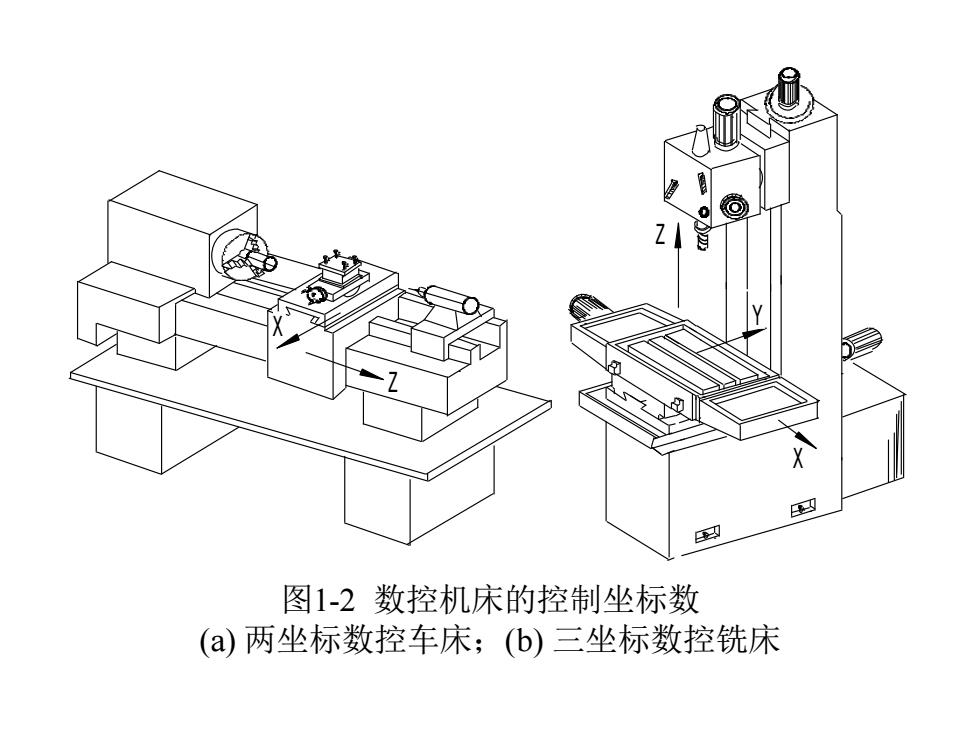

1.1.2数控加工常用术语 1.坐标联动加工 数控机床加工时的横向、纵向等进给量都是以坐标数据来 进行控制的。像数控车床、数控线切割机床等是属于两坐标控 制的,数控铣床则是三坐标控制的(如图1-2所示),还有四坐标 轴、五坐标轴甚至更多的坐标轴控制的加工中心等。坐标联动 加工是指数控机床的几个坐标轴能够同时进行移动,从而获得 平面直线、平面圆弧、空间直线和空间螺旋线等复杂加工轨迹 的能力(如图1-3所示)。当然也有一些早期的数控机床尽管具有 三个坐标轴,但能够同时进行联动控制的可能只是其中两个坐 标轴,那就属于两坐标联动的三坐标机床。像这类机床就不能 获得空间直线、空间螺旋线等复杂加工轨迹。要想加工复杂的 曲面,只能采用在某平面内进行联动控制,第三轴作单独周期 性进给的“两维半”加工方式

1.1.2 数控加工常用术语 1.坐标联动加工 数控机床加工时的横向、纵向等进给量都是以坐标数据来 进行控制的。像数控车床、数控线切割机床等是属于两坐标控 制的,数控铣床则是三坐标控制的(如图1-2所示),还有四坐标 轴、五坐标轴甚至更多的坐标轴控制的加工中心等。坐标联动 加工是指数控机床的几个坐标轴能够同时进行移动,从而获得 平面直线、平面圆弧、空间直线和空间螺旋线等复杂加工轨迹 的能力(如图1-3所示)。当然也有一些早期的数控机床尽管具有 三个坐标轴,但能够同时进行联动控制的可能只是其中两个坐 标轴,那就属于两坐标联动的三坐标机床。像这类机床就不能 获得空间直线、空间螺旋线等复杂加工轨迹。要想加工复杂的 曲面,只能采用在某平面内进行联动控制,第三轴作单独周期 性进给的“两维半”加工方式

☒ 图1-2数控机床的控制坐标数 (a)两坐标数控车床;(b)三坐标数控铣床

图1-2 数控机床的控制坐标数 (a) 两坐标数控车床;(b) 三坐标数控铣床 X X Z Z Y

图1-3坐标联动加工

图1-3 坐标联动加工