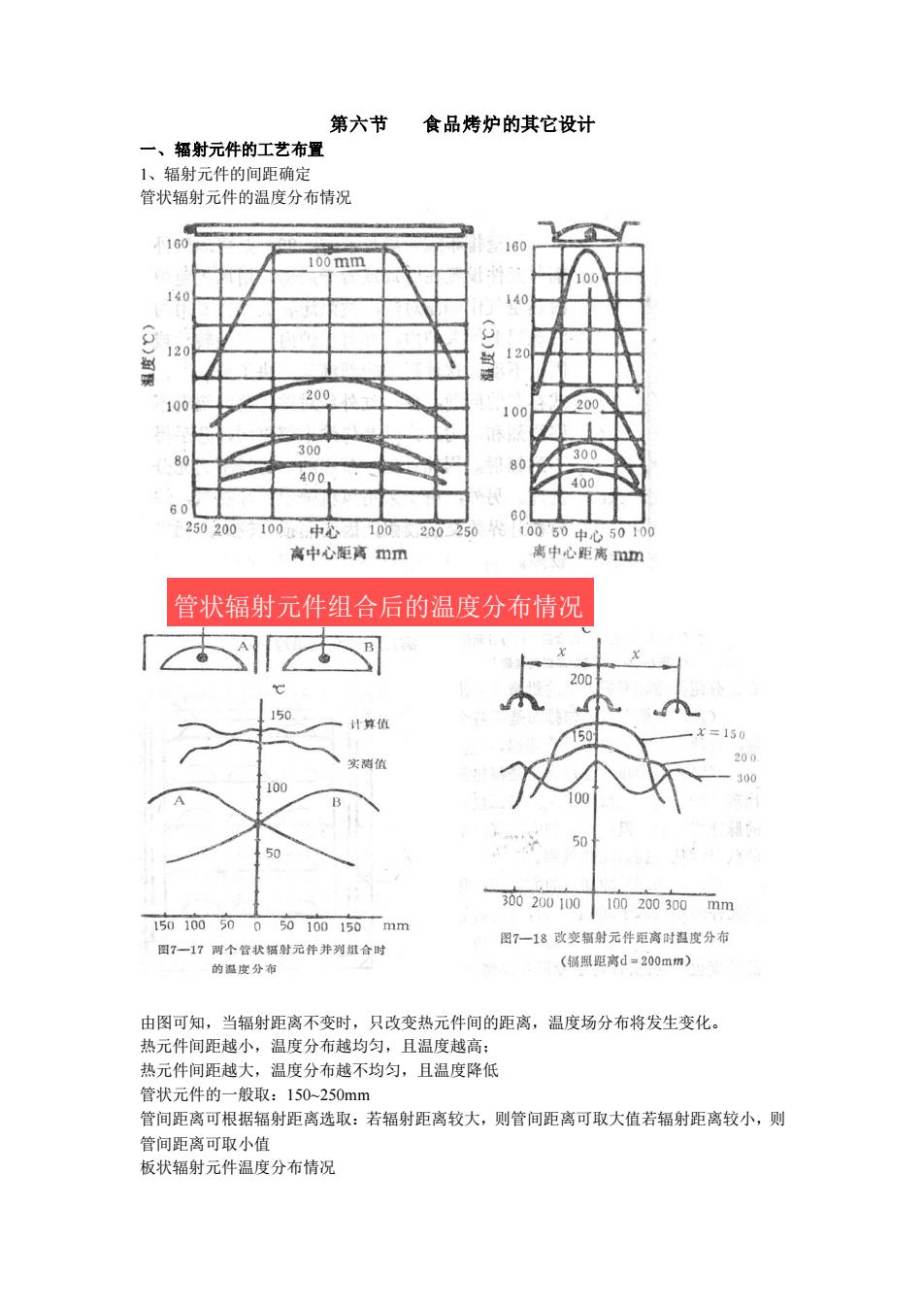

第六节 食品烤炉的其它设计 一、辐射元件的工艺布置 1、辐射元件的间距确定 管状辐射元件的温度分布情况 由图可知,当辐射距离不变时,只改变热元件间的距离,温度场分布将发生变化。 热元件间距越小,温度分布越均匀,且温度越高; 热元件间距越大,温度分布越不均匀,且温度降低 管状元件的一般取:150~250mm 管间距离可根据辐射距离选取:若辐射距离较大,则管间距离可取大值若辐射距离较小,则 管间距离可取小值 板状辐射元件温度分布情况 管状辐射元件组合后的温度分布情况

第六节 食品烤炉的其它设计 一、辐射元件的工艺布置 1、辐射元件的间距确定 管状辐射元件的温度分布情况 由图可知,当辐射距离不变时,只改变热元件间的距离,温度场分布将发生变化。 热元件间距越小,温度分布越均匀,且温度越高; 热元件间距越大,温度分布越不均匀,且温度降低 管状元件的一般取:150~250mm 管间距离可根据辐射距离选取:若辐射距离较大,则管间距离可取大值若辐射距离较小,则 管间距离可取小值 板状辐射元件温度分布情况 管状辐射元件组合后的温度分布情况

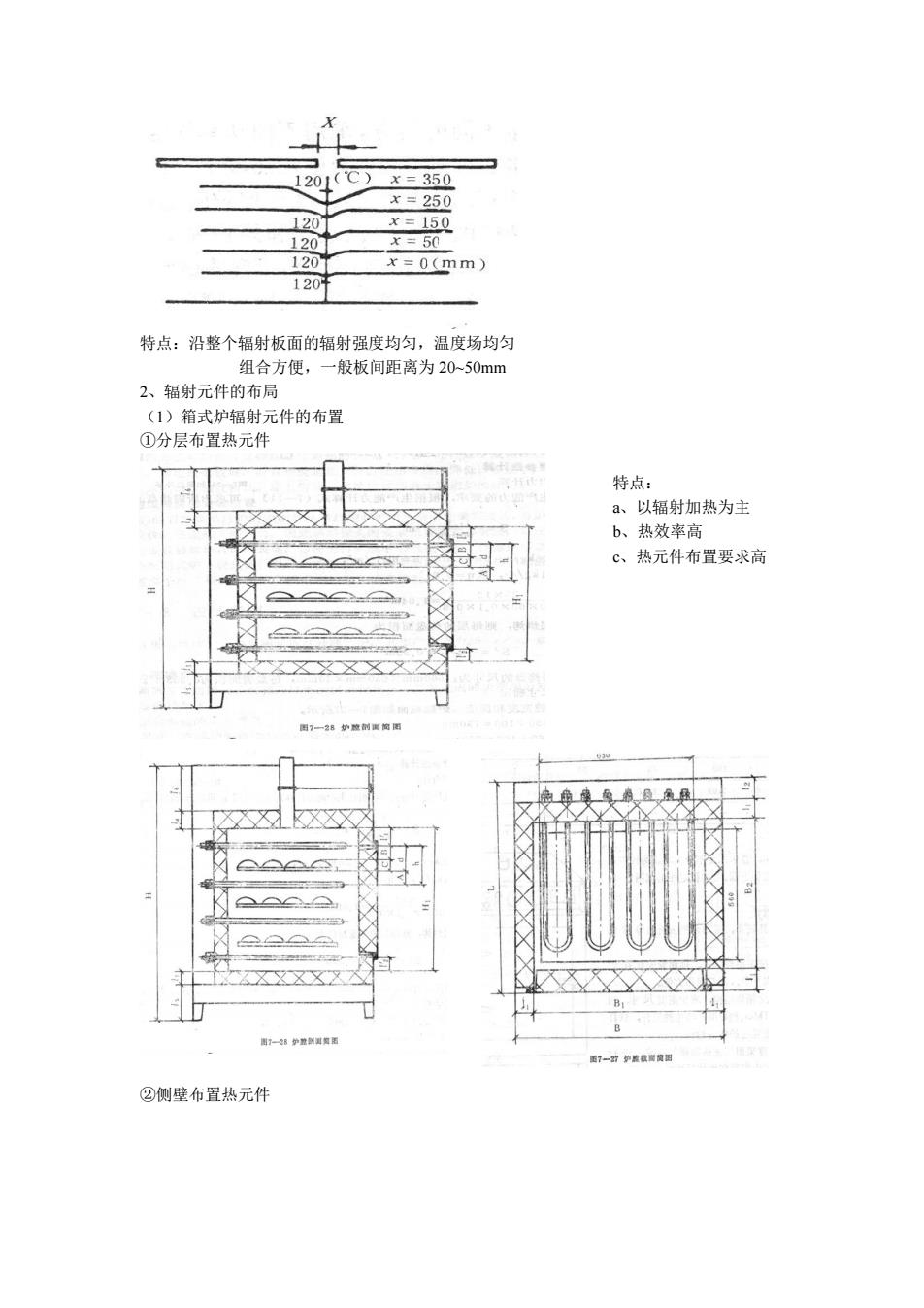

特点:沿整个辐射板面的辐射强度均匀,温度场均匀 组合方便,一般板间距离为 20~50mm 2、辐射元件的布局 (1)箱式炉辐射元件的布置 ①分层布置热元件 ②侧壁布置热元件 特点: a、以辐射加热为主 b、热效率高 c、热元件布置要求高

特点:沿整个辐射板面的辐射强度均匀,温度场均匀 组合方便,一般板间距离为 20~50mm 2、辐射元件的布局 (1)箱式炉辐射元件的布置 ①分层布置热元件 ②侧壁布置热元件 特点: a、以辐射加热为主 b、热效率高 c、热元件布置要求高

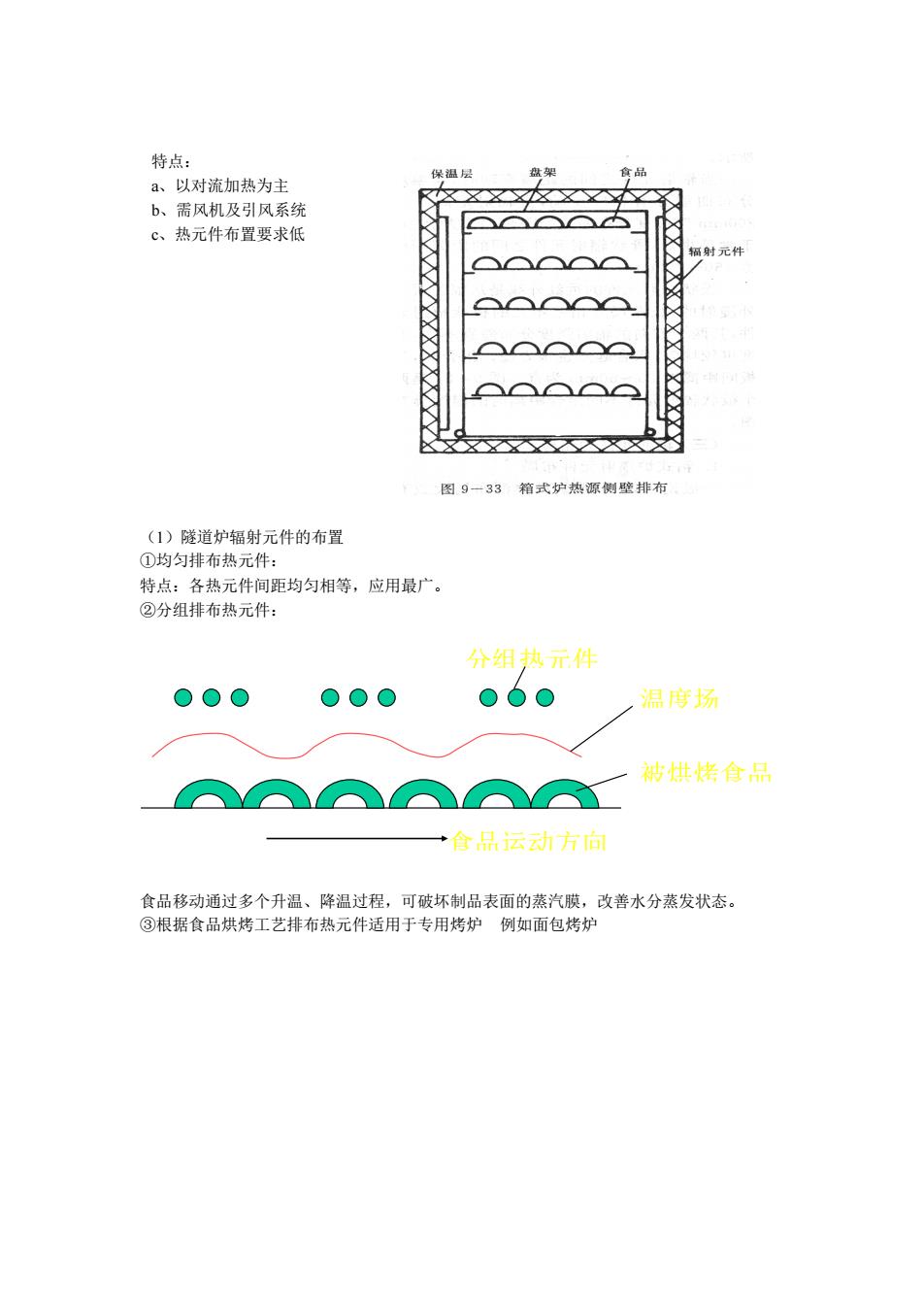

(1)隧道炉辐射元件的布置 ①均匀排布热元件: 特点:各热元件间距均匀相等,应用最广。 ②分组排布热元件: 食品移动通过多个升温、降温过程,可破坏制品表面的蒸汽膜,改善水分蒸发状态。 ③根据食品烘烤工艺排布热元件适用于专用烤炉 例如面包烤炉 温度场 分组热元件 被烘烤食品 食品运动方向 特点: a、以对流加热为主 b、需风机及引风系统 c、热元件布置要求低

(1)隧道炉辐射元件的布置 ①均匀排布热元件: 特点:各热元件间距均匀相等,应用最广。 ②分组排布热元件: 食品移动通过多个升温、降温过程,可破坏制品表面的蒸汽膜,改善水分蒸发状态。 ③根据食品烘烤工艺排布热元件适用于专用烤炉 例如面包烤炉 温度场 分组热元件 被烘烤食品 食品运动方向 特点: a、以对流加热为主 b、需风机及引风系统 c、热元件布置要求低

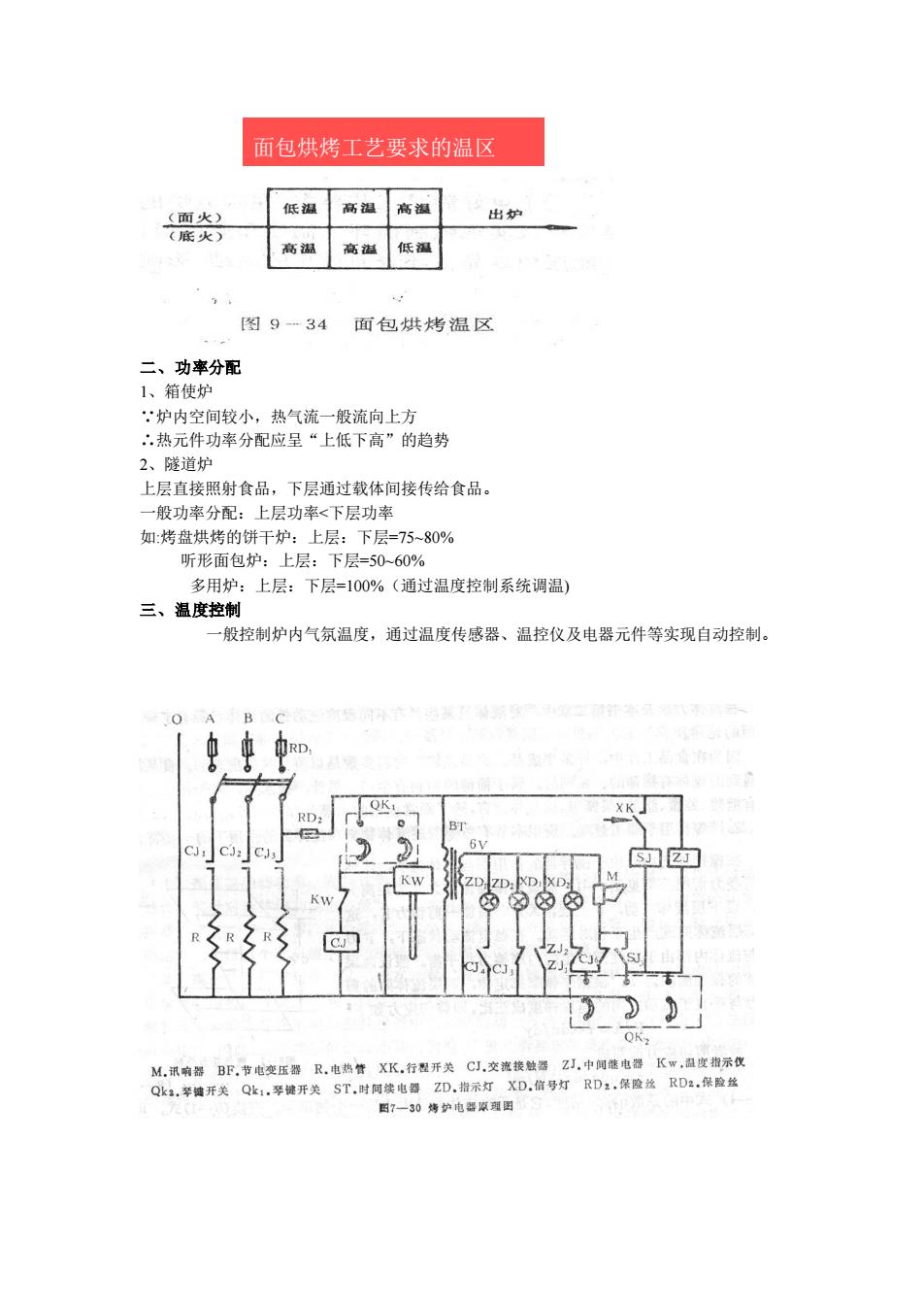

二、功率分配 1、箱使炉 ∵炉内空间较小,热气流一般流向上方 ∴热元件功率分配应呈“上低下高”的趋势 2、隧道炉 上层直接照射食品,下层通过载体间接传给食品。 一般功率分配:上层功率<下层功率 如:烤盘烘烤的饼干炉:上层:下层=75~80% 听形面包炉:上层:下层=50~60% 多用炉:上层:下层=100%(通过温度控制系统调温) 三、温度控制 一般控制炉内气氛温度,通过温度传感器、温控仪及电器元件等实现自动控制。 面包烘烤工艺要求的温区

二、功率分配 1、箱使炉 ∵炉内空间较小,热气流一般流向上方 ∴热元件功率分配应呈“上低下高”的趋势 2、隧道炉 上层直接照射食品,下层通过载体间接传给食品。 一般功率分配:上层功率<下层功率 如:烤盘烘烤的饼干炉:上层:下层=75~80% 听形面包炉:上层:下层=50~60% 多用炉:上层:下层=100%(通过温度控制系统调温) 三、温度控制 一般控制炉内气氛温度,通过温度传感器、温控仪及电器元件等实现自动控制。 面包烘烤工艺要求的温区

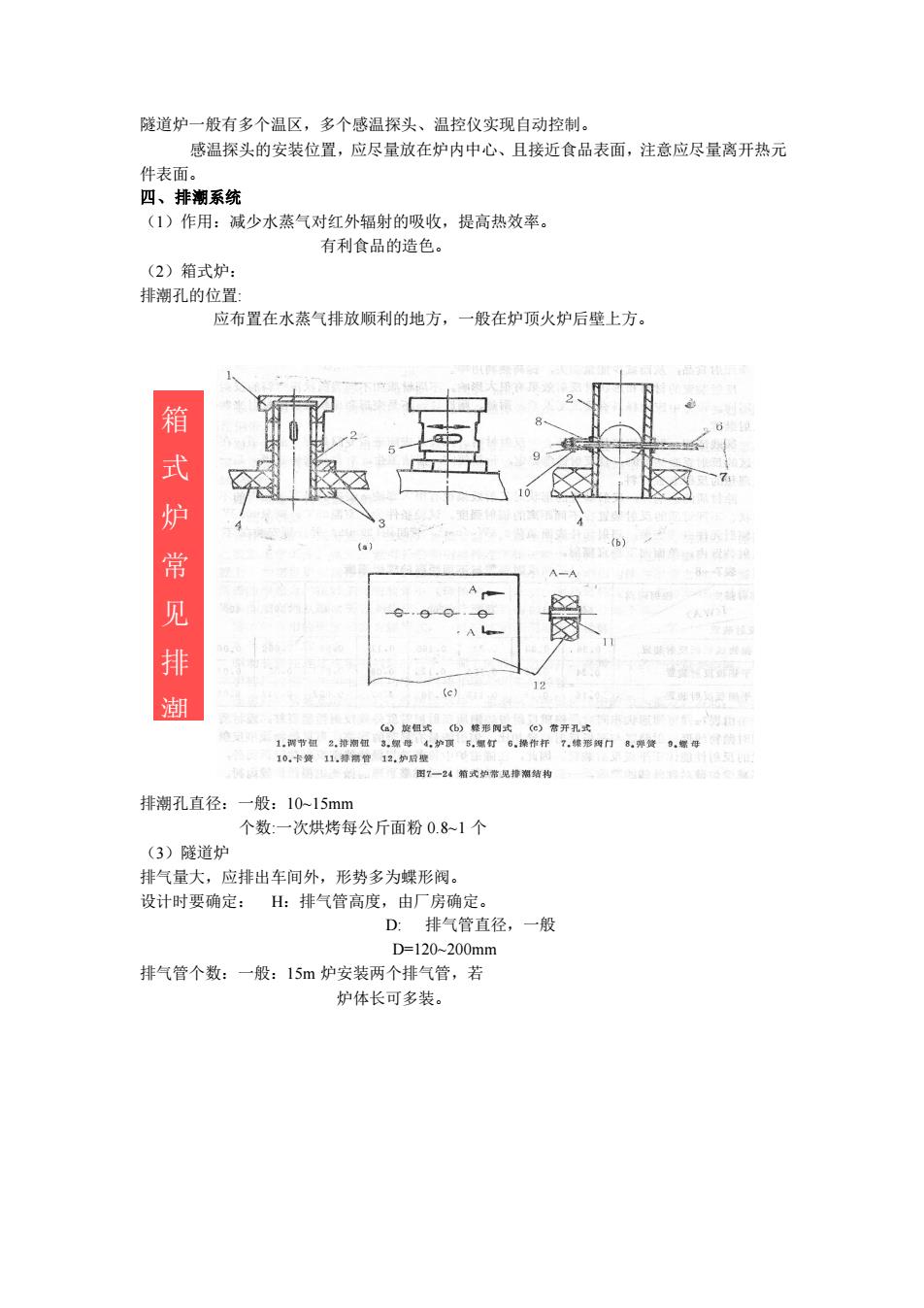

隧道炉一般有多个温区,多个感温探头、温控仪实现自动控制。 感温探头的安装位置,应尽量放在炉内中心、且接近食品表面,注意应尽量离开热元 件表面。 四、排潮系统 (1)作用:减少水蒸气对红外辐射的吸收,提高热效率。 有利食品的造色。 (2)箱式炉: 排潮孔的位置: 应布置在水蒸气排放顺利的地方,一般在炉顶火炉后壁上方。 排潮孔直径:一般:10~15mm 个数:一次烘烤每公斤面粉 0.8~1 个 (3)隧道炉 排气量大,应排出车间外,形势多为蝶形阀。 设计时要确定: H:排气管高度,由厂房确定。 D: 排气管直径,一般 D=120~200mm 排气管个数:一般:15m 炉安装两个排气管,若 炉体长可多装。 箱 式 炉 常 见 排 潮 结 构

隧道炉一般有多个温区,多个感温探头、温控仪实现自动控制。 感温探头的安装位置,应尽量放在炉内中心、且接近食品表面,注意应尽量离开热元 件表面。 四、排潮系统 (1)作用:减少水蒸气对红外辐射的吸收,提高热效率。 有利食品的造色。 (2)箱式炉: 排潮孔的位置: 应布置在水蒸气排放顺利的地方,一般在炉顶火炉后壁上方。 排潮孔直径:一般:10~15mm 个数:一次烘烤每公斤面粉 0.8~1 个 (3)隧道炉 排气量大,应排出车间外,形势多为蝶形阀。 设计时要确定: H:排气管高度,由厂房确定。 D: 排气管直径,一般 D=120~200mm 排气管个数:一般:15m 炉安装两个排气管,若 炉体长可多装。 箱 式 炉 常 见 排 潮 结 构

排潮管布置:应布置在有大量水蒸气排出的部位,并设有集气槽。 对某些食品烤炉,排潮管位置应根据工艺要求布置。 如:面包烤炉在有大量水蒸气排出的炉中区不装排潮管,而将排潮管布置在排出水蒸气较少 的炉前区,可式炉中取得水蒸气引入道路前去,以润湿面包表面,避免面包表皮过早结壳, 影响体积长大。 五 、隧道炉的传动系统 (1)驱动装置的位置:应放在出炉端。 (2)设计师除有电机驱动外,还应设有一套手动驱动系统。 (3)钢带炉、网带炉驱动滚筒直径的确定 钢带炉:钢带最外层表面达到屈服极限时滚筒的最小直径 (mm) 式中:E—钢带的弹性模量 (kg/mm2) δ—钢带的厚度 (mm) σs —钢带的屈服极限(kg/mm2) 推荐钢带炉滚筒直径:D=2Dmin 钢带炉一般 15MnTi 低合金钢,不用普通碳素钢。 网带炉:网呆挠性好,可不考虑变形,只考虑滚筒直径能产生足够的摩擦力矩即可。 一般:D=500~600(mm) 隧道炉排潮管安装情 况 s E D min =

排潮管布置:应布置在有大量水蒸气排出的部位,并设有集气槽。 对某些食品烤炉,排潮管位置应根据工艺要求布置。 如:面包烤炉在有大量水蒸气排出的炉中区不装排潮管,而将排潮管布置在排出水蒸气较少 的炉前区,可式炉中取得水蒸气引入道路前去,以润湿面包表面,避免面包表皮过早结壳, 影响体积长大。 五 、隧道炉的传动系统 (1)驱动装置的位置:应放在出炉端。 (2)设计师除有电机驱动外,还应设有一套手动驱动系统。 (3)钢带炉、网带炉驱动滚筒直径的确定 钢带炉:钢带最外层表面达到屈服极限时滚筒的最小直径 (mm) 式中:E—钢带的弹性模量 (kg/mm2) δ—钢带的厚度 (mm) σs —钢带的屈服极限(kg/mm2) 推荐钢带炉滚筒直径:D=2Dmin 钢带炉一般 15MnTi 低合金钢,不用普通碳素钢。 网带炉:网呆挠性好,可不考虑变形,只考虑滚筒直径能产生足够的摩擦力矩即可。 一般:D=500~600(mm) 隧道炉排潮管安装情 况 s E D min =

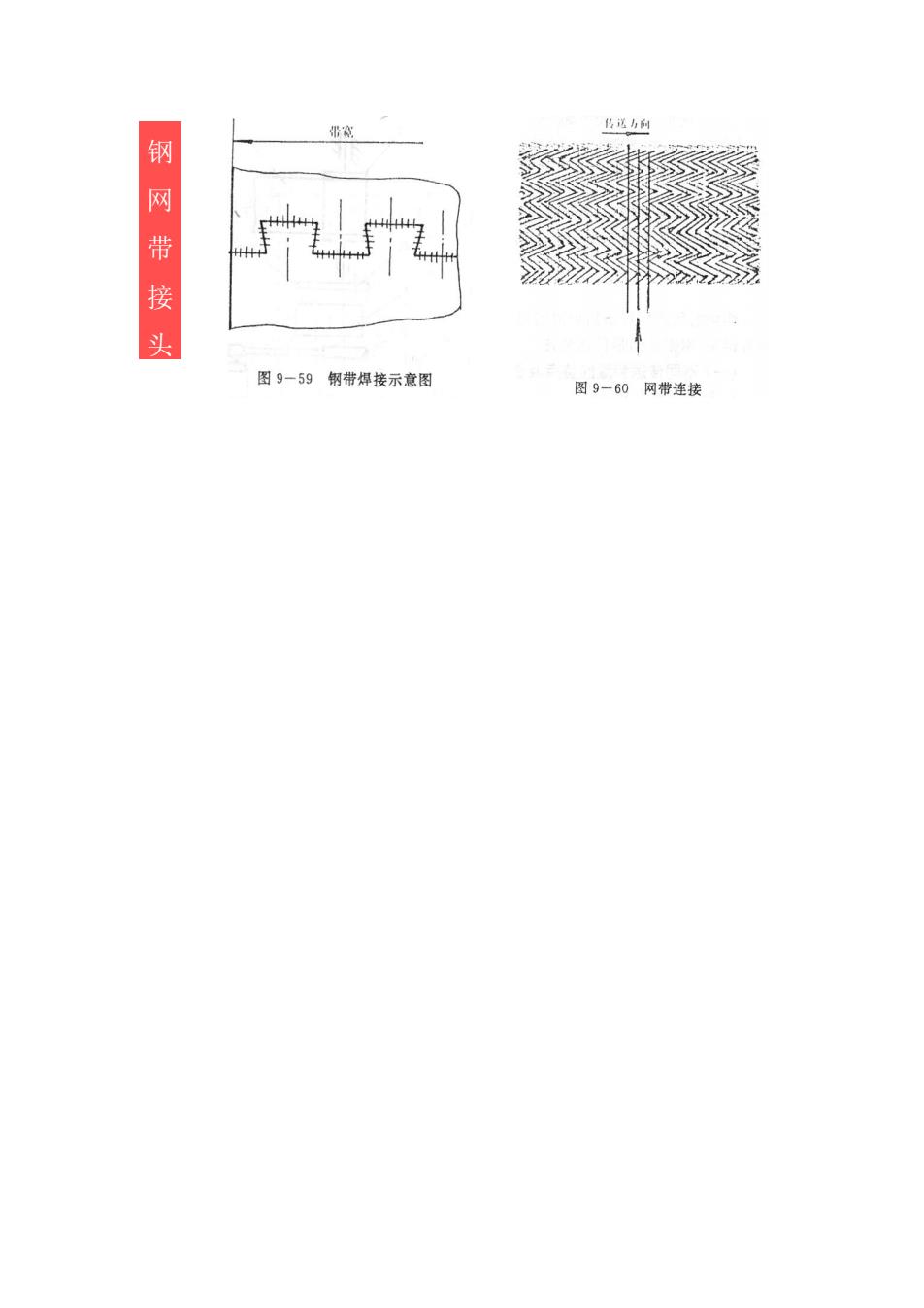

钢网带接头方式

钢网带接头方式