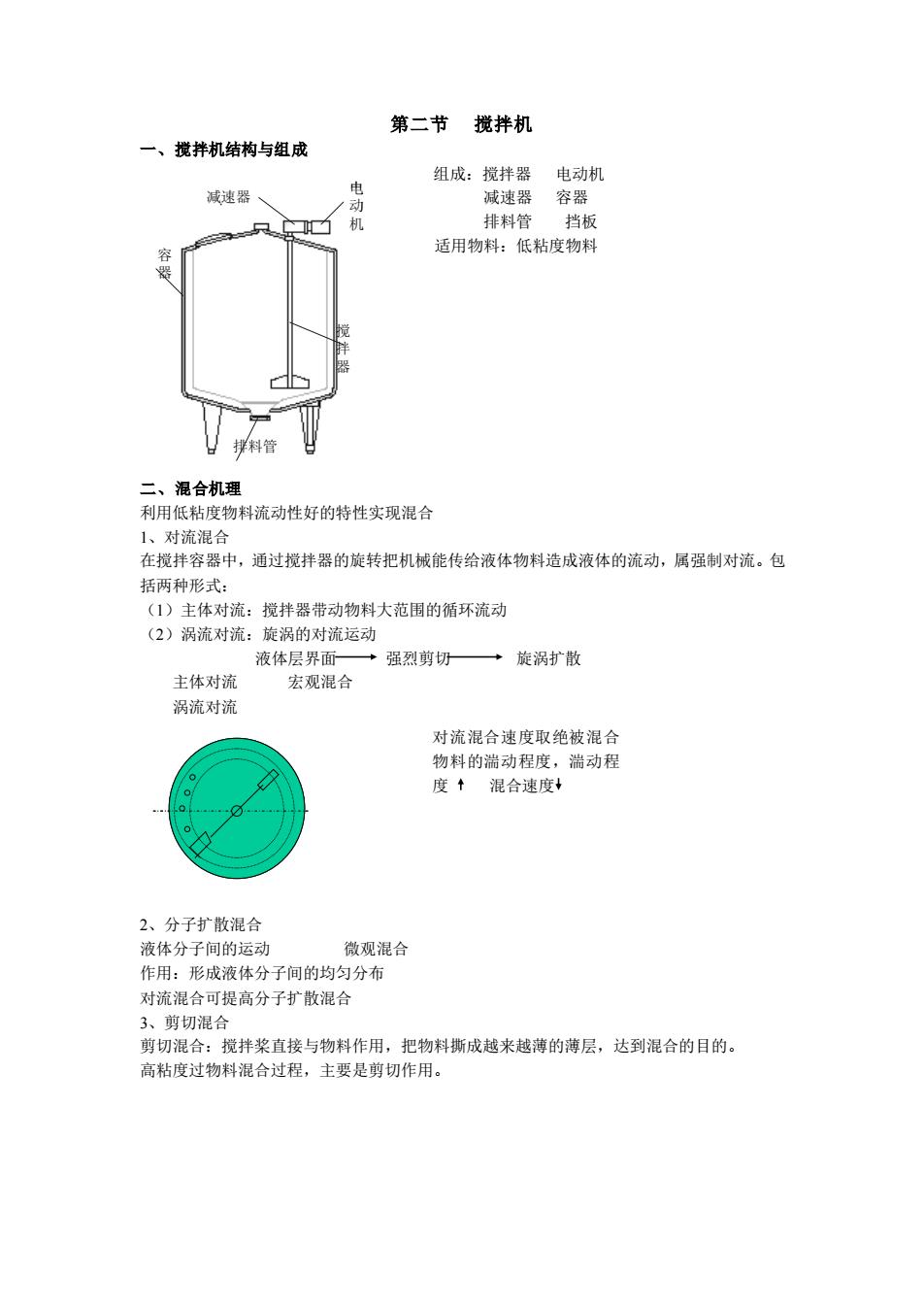

第二节 搅拌机 一、搅拌机结构与组成 组成:搅拌器 电动机 减速器 容器 排料管 挡板 适用物料:低粘度物料 二、混合机理 利用低粘度物料流动性好的特性实现混合 1、对流混合 在搅拌容器中,通过搅拌器的旋转把机械能传给液体物料造成液体的流动,属强制对流。包 括两种形式: (1)主体对流:搅拌器带动物料大范围的循环流动 (2)涡流对流:旋涡的对流运动 液体层界面 强烈剪切 旋涡扩散 主体对流 宏观混合 涡流对流 2、分子扩散混合 液体分子间的运动 微观混合 作用:形成液体分子间的均匀分布 对流混合可提高分子扩散混合 3、剪切混合 剪切混合:搅拌桨直接与物料作用,把物料撕成越来越薄的薄层,达到混合的目的。 高粘度过物料混合过程,主要是剪切作用。 电 动 机 减速器 搅 拌 器 容 器 排料管 电 动 机 减速器 搅 拌 器 容 器 排料管 对流混合速度取绝被混合 物料的湍动程度,湍动程 度 混合速度

第二节 搅拌机 一、搅拌机结构与组成 组成:搅拌器 电动机 减速器 容器 排料管 挡板 适用物料:低粘度物料 二、混合机理 利用低粘度物料流动性好的特性实现混合 1、对流混合 在搅拌容器中,通过搅拌器的旋转把机械能传给液体物料造成液体的流动,属强制对流。包 括两种形式: (1)主体对流:搅拌器带动物料大范围的循环流动 (2)涡流对流:旋涡的对流运动 液体层界面 强烈剪切 旋涡扩散 主体对流 宏观混合 涡流对流 2、分子扩散混合 液体分子间的运动 微观混合 作用:形成液体分子间的均匀分布 对流混合可提高分子扩散混合 3、剪切混合 剪切混合:搅拌桨直接与物料作用,把物料撕成越来越薄的薄层,达到混合的目的。 高粘度过物料混合过程,主要是剪切作用。 电 动 机 减速器 搅 拌 器 容 器 排料管 电 动 机 减速器 搅 拌 器 容 器 排料管 对流混合速度取绝被混合 物料的湍动程度,湍动程 度 混合速度

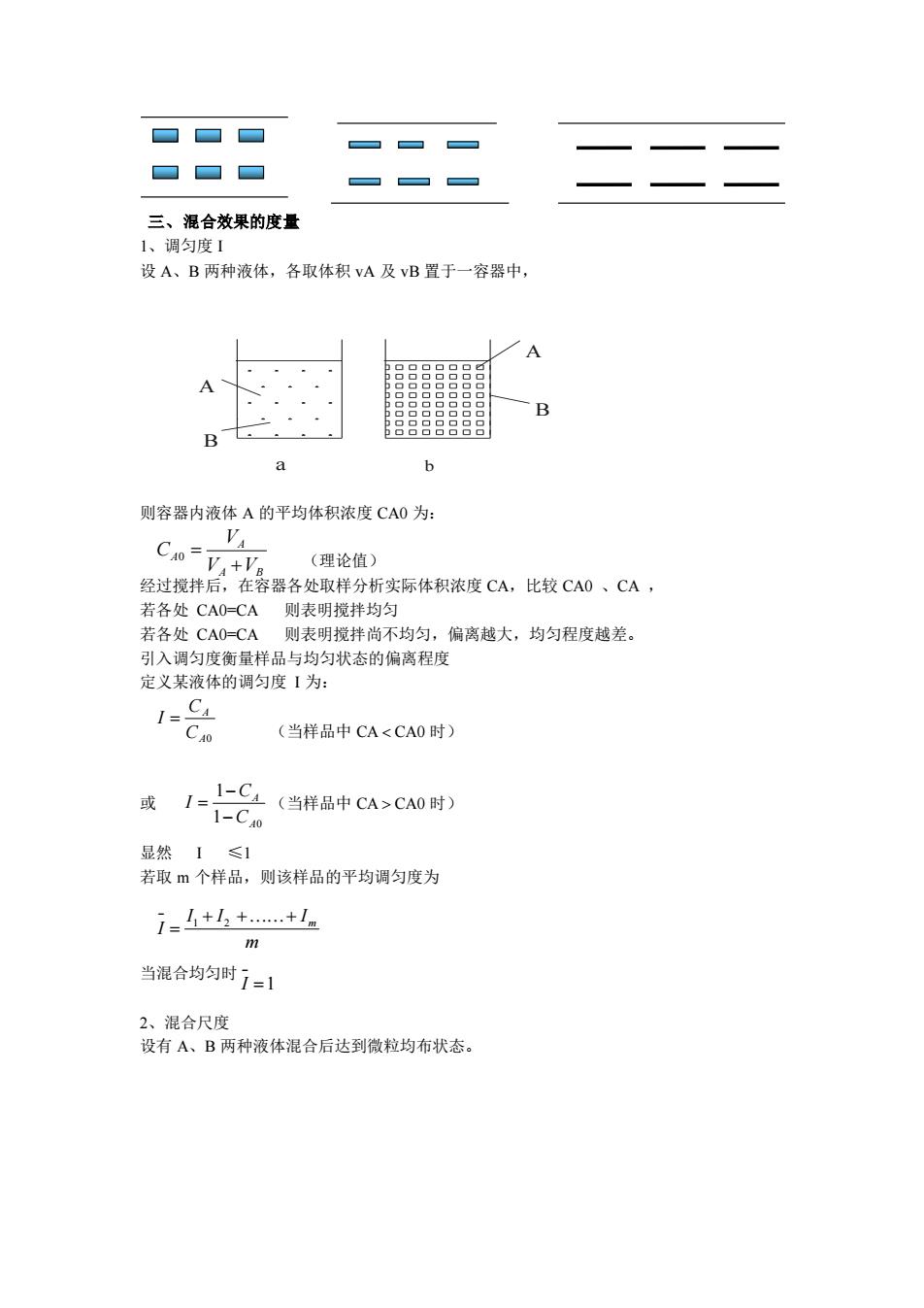

三、混合效果的度量 1、调匀度 I 设 A、B 两种液体,各取体积 vA 及 vB 置于一容器中, A B A B a b A B A B a b 则容器内液体 A 的平均体积浓度 CA0 为: (理论值) 经过搅拌后,在容器各处取样分析实际体积浓度 CA,比较 CA0 、CA , 若各处 CA0=CA 则表明搅拌均匀 若各处 CA0=CA 则表明搅拌尚不均匀,偏离越大,均匀程度越差。 引入调匀度衡量样品与均匀状态的偏离程度 定义某液体的调匀度 I 为: (当样品中 CA CA0 时) 或 (当样品中 CA CA0 时) 显然 I ≤1 若取 m 个样品,则该样品的平均调匀度为 当混合均匀时 2、混合尺度 设有 A、B 两种液体混合后达到微粒均布状态。 A B A A V V V C + 0 = A0 A C C I = 0 1 1 A A C C I − − = m I I I I + ++ m = − 1 2 =1 − I

三、混合效果的度量 1、调匀度 I 设 A、B 两种液体,各取体积 vA 及 vB 置于一容器中, A B A B a b A B A B a b 则容器内液体 A 的平均体积浓度 CA0 为: (理论值) 经过搅拌后,在容器各处取样分析实际体积浓度 CA,比较 CA0 、CA , 若各处 CA0=CA 则表明搅拌均匀 若各处 CA0=CA 则表明搅拌尚不均匀,偏离越大,均匀程度越差。 引入调匀度衡量样品与均匀状态的偏离程度 定义某液体的调匀度 I 为: (当样品中 CA CA0 时) 或 (当样品中 CA CA0 时) 显然 I ≤1 若取 m 个样品,则该样品的平均调匀度为 当混合均匀时 2、混合尺度 设有 A、B 两种液体混合后达到微粒均布状态。 A B A A V V V C + 0 = A0 A C C I = 0 1 1 A A C C I − − = m I I I I + ++ m = − 1 2 =1 − I

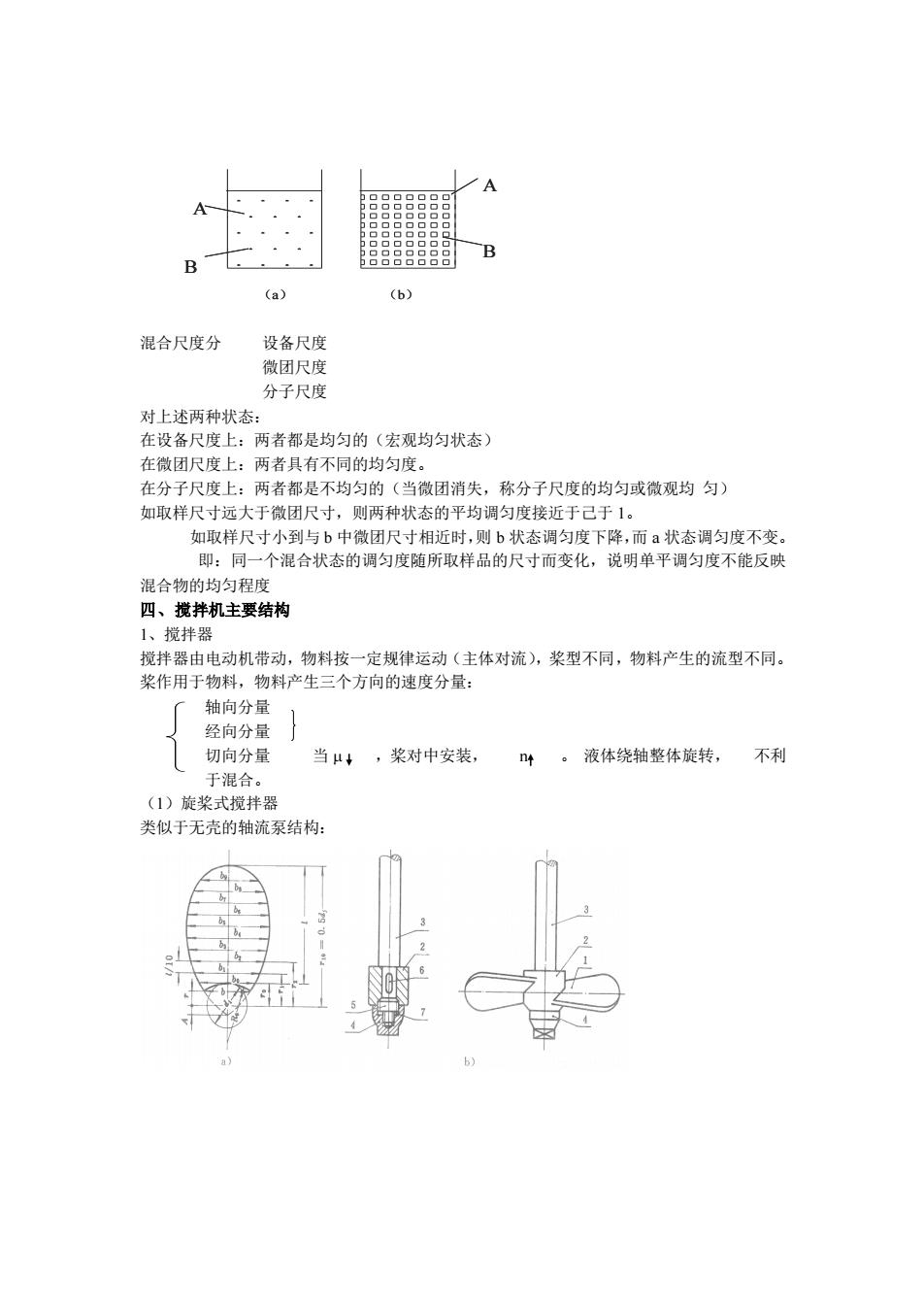

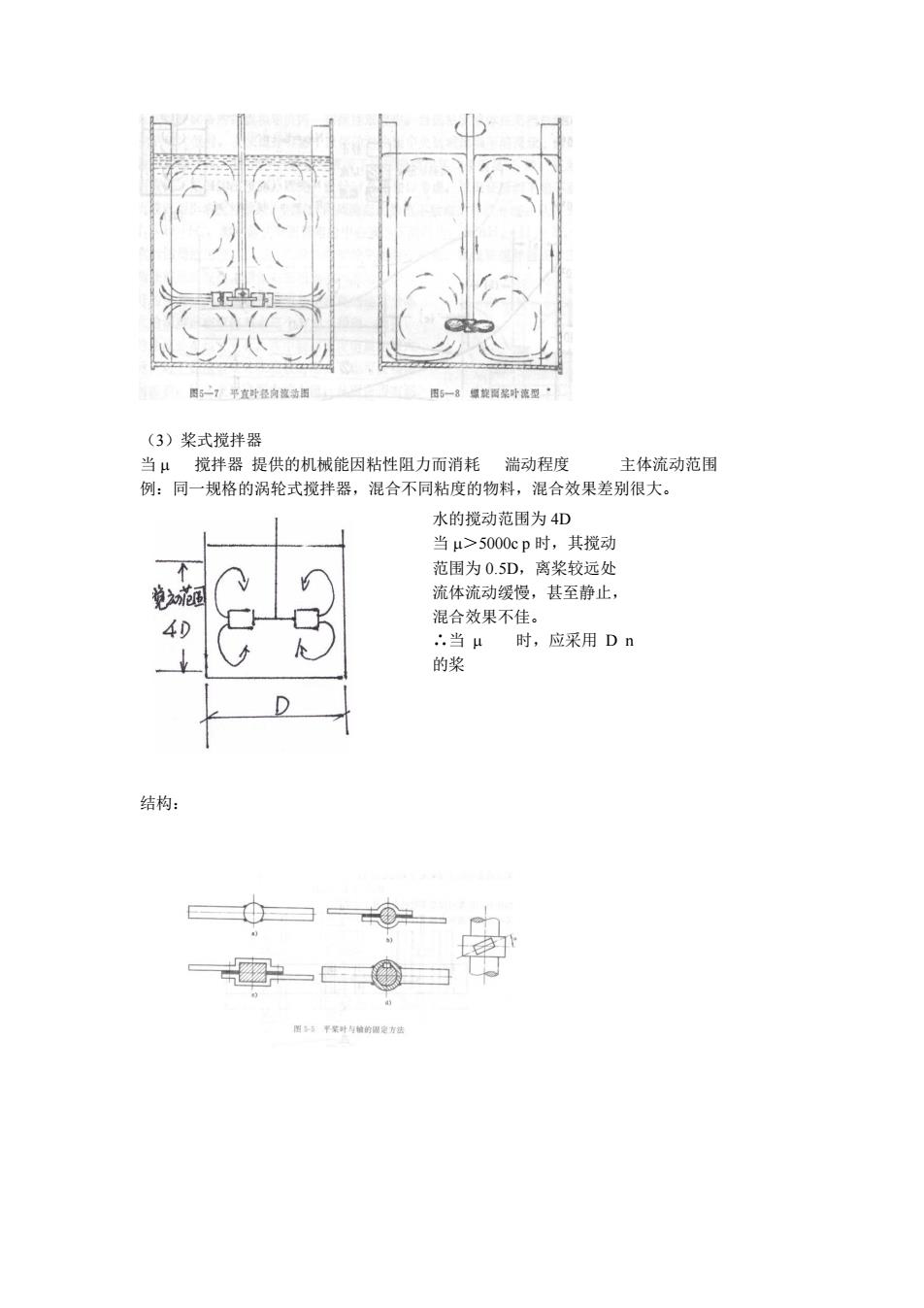

A B A B (a) (b) A B A B (a) (b) A B A B (a) (b) 混合尺度分 设备尺度 微团尺度 分子尺度 对上述两种状态: 在设备尺度上:两者都是均匀的(宏观均匀状态) 在微团尺度上:两者具有不同的均匀度。 在分子尺度上:两者都是不均匀的(当微团消失,称分子尺度的均匀或微观均 匀) 如取样尺寸远大于微团尺寸,则两种状态的平均调匀度接近于己于 1。 如取样尺寸小到与 b 中微团尺寸相近时,则 b 状态调匀度下降,而 a 状态调匀度不变。 即:同一个混合状态的调匀度随所取样品的尺寸而变化,说明单平调匀度不能反映 混合物的均匀程度 四、搅拌机主要结构 1、搅拌器 搅拌器由电动机带动,物料按一定规律运动(主体对流),桨型不同,物料产生的流型不同。 桨作用于物料,物料产生三个方向的速度分量: 轴向分量 经向分量 切向分量 当 ,桨对中安装, n 。 液体绕轴整体旋转, 不利 于混合。 (1)旋桨式搅拌器 类似于无壳的轴流泵结构:

A B A B (a) (b) A B A B (a) (b) A B A B (a) (b) 混合尺度分 设备尺度 微团尺度 分子尺度 对上述两种状态: 在设备尺度上:两者都是均匀的(宏观均匀状态) 在微团尺度上:两者具有不同的均匀度。 在分子尺度上:两者都是不均匀的(当微团消失,称分子尺度的均匀或微观均 匀) 如取样尺寸远大于微团尺寸,则两种状态的平均调匀度接近于己于 1。 如取样尺寸小到与 b 中微团尺寸相近时,则 b 状态调匀度下降,而 a 状态调匀度不变。 即:同一个混合状态的调匀度随所取样品的尺寸而变化,说明单平调匀度不能反映 混合物的均匀程度 四、搅拌机主要结构 1、搅拌器 搅拌器由电动机带动,物料按一定规律运动(主体对流),桨型不同,物料产生的流型不同。 桨作用于物料,物料产生三个方向的速度分量: 轴向分量 经向分量 切向分量 当 ,桨对中安装, n 。 液体绕轴整体旋转, 不利 于混合。 (1)旋桨式搅拌器 类似于无壳的轴流泵结构:

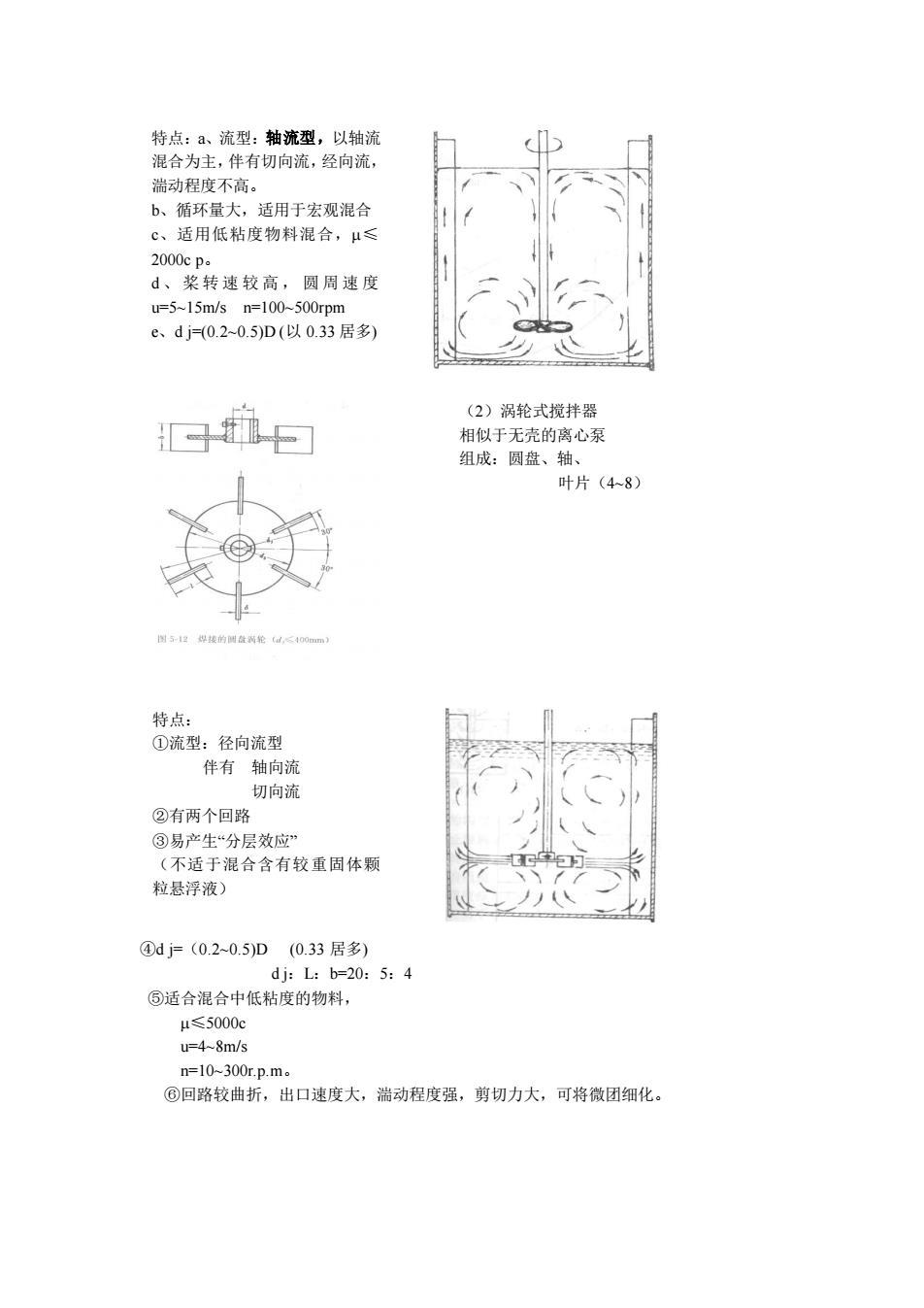

④d j=(0.2~0.5)D (0.33 居多) d j:L:b=20:5:4 ⑤适合混合中低粘度的物料, ≤5000c u=4~8m/s n=10~300r.p.m。 ⑥回路较曲折,出口速度大,湍动程度强,剪切力大,可将微团细化。 特点: ①流型:径向流型 伴有 轴向流 切向流 ②有两个回路 ③易产生“分层效应” (不适于混合含有较重固体颗 粒悬浮液) 特点:a、流型:轴流型,以轴流 混合为主,伴有切向流,经向流, 湍动程度不高。 b、循环量大,适用于宏观混合 c、适用低粘度物料混合,≤ 2000c p。 d 、 桨 转 速 较 高 , 圆 周 速 度 u=5~15m/s n=100~500rpm e、d j=(0.2~0.5)D (以 0.33 居多) (2)涡轮式搅拌器 相似于无壳的离心泵 组成:圆盘、轴、 叶片(4~8)

④d j=(0.2~0.5)D (0.33 居多) d j:L:b=20:5:4 ⑤适合混合中低粘度的物料, ≤5000c u=4~8m/s n=10~300r.p.m。 ⑥回路较曲折,出口速度大,湍动程度强,剪切力大,可将微团细化。 特点: ①流型:径向流型 伴有 轴向流 切向流 ②有两个回路 ③易产生“分层效应” (不适于混合含有较重固体颗 粒悬浮液) 特点:a、流型:轴流型,以轴流 混合为主,伴有切向流,经向流, 湍动程度不高。 b、循环量大,适用于宏观混合 c、适用低粘度物料混合,≤ 2000c p。 d 、 桨 转 速 较 高 , 圆 周 速 度 u=5~15m/s n=100~500rpm e、d j=(0.2~0.5)D (以 0.33 居多) (2)涡轮式搅拌器 相似于无壳的离心泵 组成:圆盘、轴、 叶片(4~8)

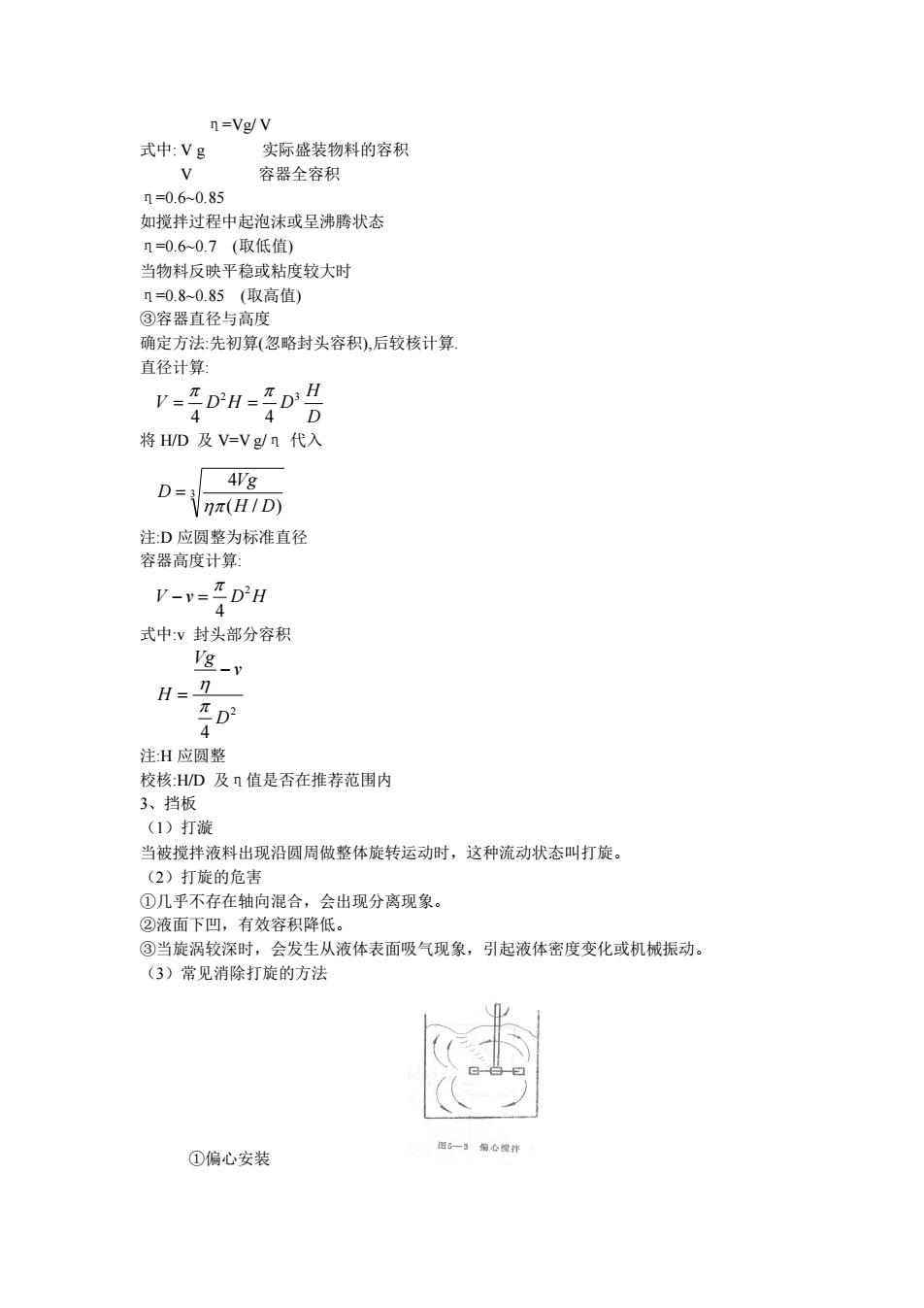

(3)桨式搅拌器 当 搅拌器 提供的机械能因粘性阻力而消耗 湍动程度 主体流动范围 例:同一规格的涡轮式搅拌器,混合不同粘度的物料,混合效果差别很大。 结构: 水的搅动范围为 4D 当 >5000c p 时,其搅动 范围为 0.5D,离桨较远处 流体流动缓慢,甚至静止, 混合效果不佳。 ∴当 时,应采用 D n 的桨

(3)桨式搅拌器 当 搅拌器 提供的机械能因粘性阻力而消耗 湍动程度 主体流动范围 例:同一规格的涡轮式搅拌器,混合不同粘度的物料,混合效果差别很大。 结构: 水的搅动范围为 4D 当 >5000c p 时,其搅动 范围为 0.5D,离桨较远处 流体流动缓慢,甚至静止, 混合效果不佳。 ∴当 时,应采用 D n 的桨

桨式搅拌器特点: ①桨叶尺寸大, dj/D=0.5~0.8 宽度大,b:dj=0.1~0.25 ②转速低,u=1.5~2m/s ; n=1~100 rpm ③流型: 径向流 切向流 桨叶倾斜,可产生小范围轴向流 ④适合低粘度物料μ>5000CP ⑤当容器内液位较高时,可在同一轴上安装 几个桨叶

桨式搅拌器特点: ①桨叶尺寸大, dj/D=0.5~0.8 宽度大,b:dj=0.1~0.25 ②转速低,u=1.5~2m/s ; n=1~100 rpm ③流型: 径向流 切向流 桨叶倾斜,可产生小范围轴向流 ④适合低粘度物料μ>5000CP ⑤当容器内液位较高时,可在同一轴上安装 几个桨叶

(4)锚删式搅拌器 结构: 2、搅拌容器 形状: 敞开式 封闭式 锥型底 圆弧底 圆弧底:有利于产生流型,加速混合,没有死角,功耗低。 锥型底:有利于底部排料,流型差,底部易产生停滞现象, 均匀程 度差。 (2)设计 容器壁厚按压力容器设计标准及技术条件进行设计。 (3)容器容量及结构尺寸 ①容器长径流比 H/D ②搅拌容器装料量 搅拌容器装满程度用装满系数 η 表示 根据实验一般: H/D=1~3 液—固相 液—液相 H/D=1~2 气—液相 H/D=1.7 ~2.5 发酵容器 H D

(4)锚删式搅拌器 结构: 2、搅拌容器 形状: 敞开式 封闭式 锥型底 圆弧底 圆弧底:有利于产生流型,加速混合,没有死角,功耗低。 锥型底:有利于底部排料,流型差,底部易产生停滞现象, 均匀程 度差。 (2)设计 容器壁厚按压力容器设计标准及技术条件进行设计。 (3)容器容量及结构尺寸 ①容器长径流比 H/D ②搅拌容器装料量 搅拌容器装满程度用装满系数 η 表示 根据实验一般: H/D=1~3 液—固相 液—液相 H/D=1~2 气—液相 H/D=1.7 ~2.5 发酵容器 H D

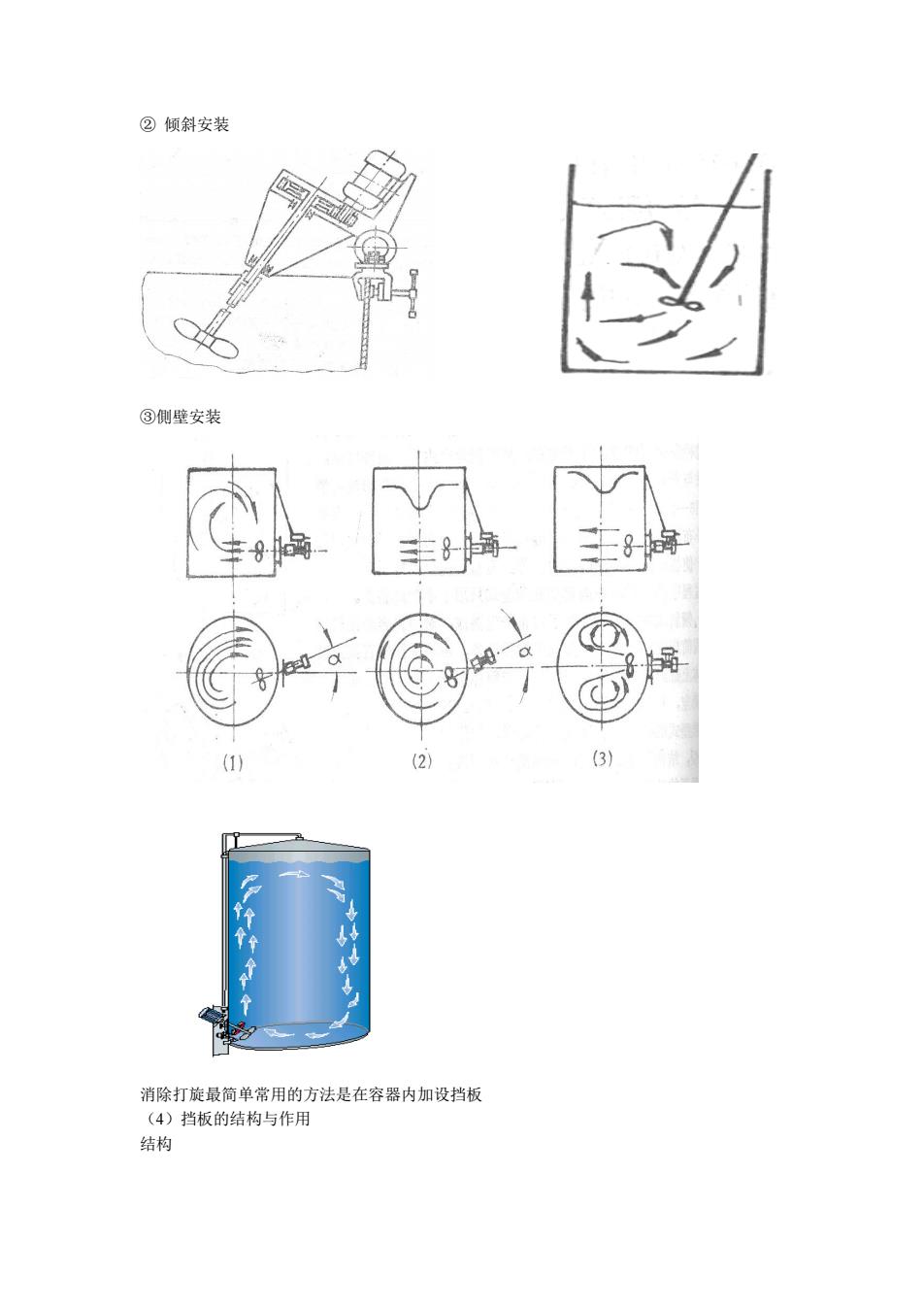

η=Vg/ V 式中: V g 实际盛装物料的容积 V 容器全容积 η=0.6~0.85 如搅拌过程中起泡沫或呈沸腾状态 η=0.6~0.7 (取低值) 当物料反映平稳或粘度较大时 η=0.8~0.85 (取高值) ③容器直径与高度 确定方法:先初算(忽略封头容积),后较核计算. 直径计算: 将 H/D 及 V=V g/η 代入 注:D 应圆整为标准直径 容器高度计算: 式中:v 封头部分容积 注:H 应圆整 校核:H/D 及η值是否在推荐范围内 3、挡板 (1)打漩 当被搅拌液料出现沿圆周做整体旋转运动时,这种流动状态叫打旋。 (2)打旋的危害 ①几乎不存在轴向混合,会出现分离现象。 ②液面下凹,有效容积降低。 ③当旋涡较深时,会发生从液体表面吸气现象,引起液体密度变化或机械振动。 (3)常见消除打旋的方法 ①偏心安装 D H V D H D 2 3 4 4 = = 3 ( / ) 4 H D Vg D = V v D H 2 4 − = 2 4 D v Vg H − =

η=Vg/ V 式中: V g 实际盛装物料的容积 V 容器全容积 η=0.6~0.85 如搅拌过程中起泡沫或呈沸腾状态 η=0.6~0.7 (取低值) 当物料反映平稳或粘度较大时 η=0.8~0.85 (取高值) ③容器直径与高度 确定方法:先初算(忽略封头容积),后较核计算. 直径计算: 将 H/D 及 V=V g/η 代入 注:D 应圆整为标准直径 容器高度计算: 式中:v 封头部分容积 注:H 应圆整 校核:H/D 及η值是否在推荐范围内 3、挡板 (1)打漩 当被搅拌液料出现沿圆周做整体旋转运动时,这种流动状态叫打旋。 (2)打旋的危害 ①几乎不存在轴向混合,会出现分离现象。 ②液面下凹,有效容积降低。 ③当旋涡较深时,会发生从液体表面吸气现象,引起液体密度变化或机械振动。 (3)常见消除打旋的方法 ①偏心安装 D H V D H D 2 3 4 4 = = 3 ( / ) 4 H D Vg D = V v D H 2 4 − = 2 4 D v Vg H − =

② 倾斜安装 ③側壁安装 消除打旋最简单常用的方法是在容器内加设挡板 (4)挡板的结构与作用 结构

② 倾斜安装 ③側壁安装 消除打旋最简单常用的方法是在容器内加设挡板 (4)挡板的结构与作用 结构

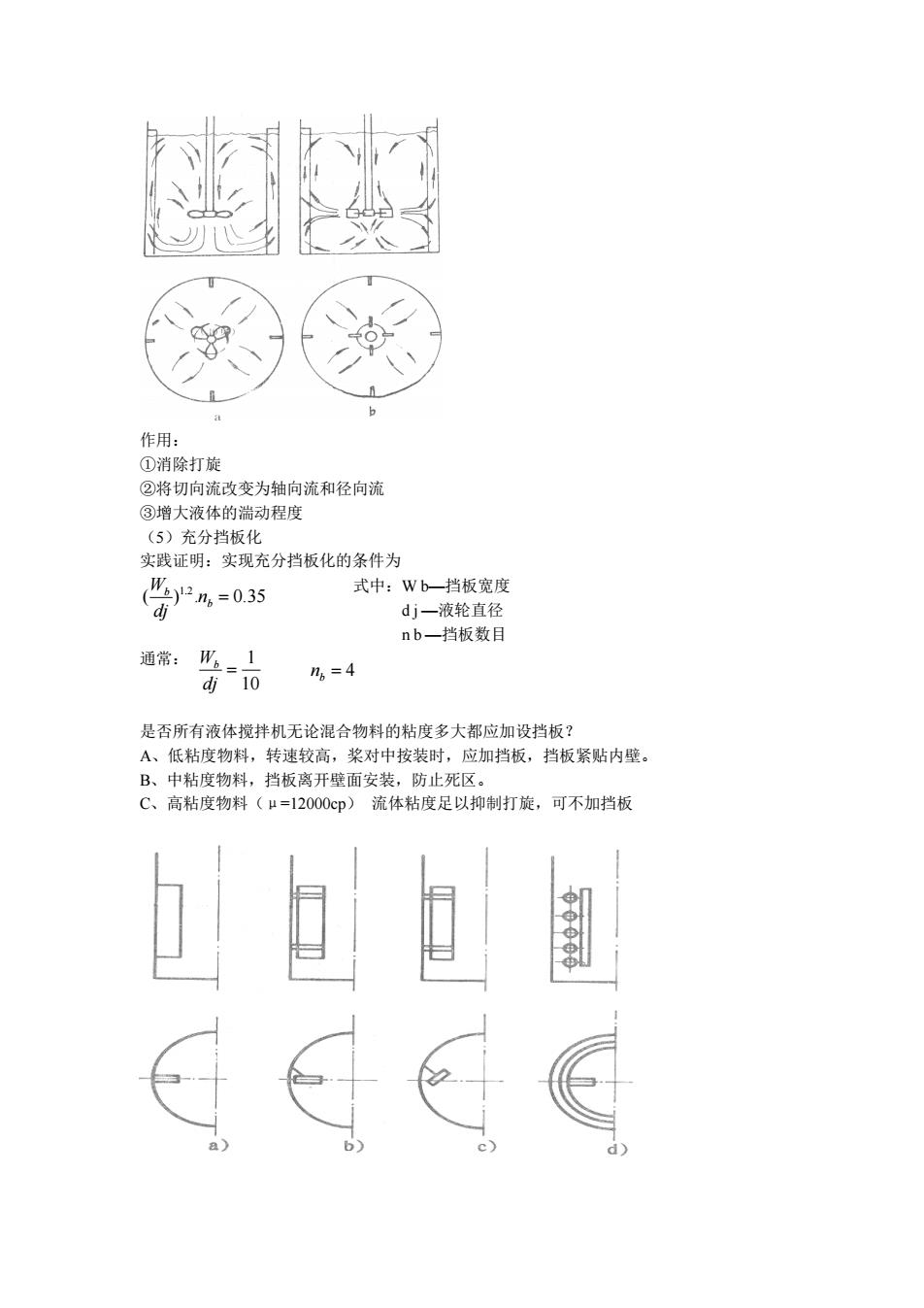

作用: ①消除打旋 ②将切向流改变为轴向流和径向流 ③增大液体的湍动程度 (5)充分挡板化 实践证明:实现充分挡板化的条件为 式中:W b—挡板宽度 d j —液轮直径 n b —挡板数目 通常: 是否所有液体搅拌机无论混合物料的粘度多大都应加设挡板? A、低粘度物料,转速较高,桨对中按装时,应加挡板,挡板紧贴内壁。 B、中粘度物料,挡板离开壁面安装,防止死区。 C、高粘度物料(μ=12000cp) 流体粘度足以抑制打旋,可不加挡板 ( ) . 0.35 1.2 b = b n dj W 10 1 = dj Wb = 4 b n

作用: ①消除打旋 ②将切向流改变为轴向流和径向流 ③增大液体的湍动程度 (5)充分挡板化 实践证明:实现充分挡板化的条件为 式中:W b—挡板宽度 d j —液轮直径 n b —挡板数目 通常: 是否所有液体搅拌机无论混合物料的粘度多大都应加设挡板? A、低粘度物料,转速较高,桨对中按装时,应加挡板,挡板紧贴内壁。 B、中粘度物料,挡板离开壁面安装,防止死区。 C、高粘度物料(μ=12000cp) 流体粘度足以抑制打旋,可不加挡板 ( ) . 0.35 1.2 b = b n dj W 10 1 = dj Wb = 4 b n