● 本节课内容 第六章典型表面的加工 第一节 外圆面加工方案 第二节1 内圆面加工方案 一、技术要求特点 第三节 平面加工方案 二、加工方案分析 第四节 螺纹表面加工 第五节 齿形加工

本节课内容 一、技术要求特点 二、加工方案分析 第六章 典型表面的加工 第一节 外圆面加工方案 第二节 内圆面加工方案 第三节 平面加工方案 第四节 螺纹表面加工 第五节 齿形加工

第六章 典型表面的加工 组成机器零件的典型表面 外圆面 内圆面 平面 螺纹 齿轮 表面加工的一般原则 冬加工质量 √粗、精加工要分开 加工效率 √各种加工方法要互相配合 经济效益 影响表面加工方案的主要因素 其余罗 √表面的形状、尺寸和材料 700 表面的精度和质量要求 22 生产批量和现有的设备条件 0020C 60d110.014C 材料:40C 由部:G2 图921高精度齿轮

第六章 典型表面的加工 ❖ 组成机器零件的典型表面 外圆面 内圆面 平面 螺纹 齿轮 ❖ 表面加工的一般原则 ✓ 粗、精加工要分开 ❖ 加工质量 ❖ 加工效率 ✓ 各种加工方法要互相配合 ❖ 经济效益 ❖ 影响表面加工方案的主要因素 ✓ 表面的形状、尺寸和材料 ✓ 表面的精度和质量要求 ✓ 生产批量和现有的设备条件

第一节外圆面加工方案 -、 外圆面的技术要求 尺寸精度 直径的尺寸精度 长度的尺寸精度 冬形状精度 圆度 圆柱度 冬位置精度 与其它内外圆面的同轴度 与端面的垂直度 冬表面质量 粗糙度 表层硬度 残余应力 显微组织 0.02 A-B 0.02A-B 0.8 0.8 00 18 38 0.02A-B B 259

第一节 外圆面加工方案 ❖ 尺寸精度 直径的尺寸精度 > 长度的尺寸精度 ❖ 形状精度 圆度 圆柱度 ❖ 位置精度 与其它内外圆面的同轴度 与端面的垂直度 ❖ 表面质量 粗糙度 表层硬度 残余应力 显微组织 一、外圆面的技术要求 18 38 259 Ø35 0.0 8 0.02 A-B Ø35 0.0 8 A 0.02 A-B B 0.02 A-B 0.8 0.8

第一节外圆面加工方案 外圆面的技术要求 尺寸精度 直径的尺寸精度 长度的尺寸精度 形状精度 圆度 圆柱度 位置精度 与其它内外圆面的同轴度 与端面的垂直度 冬表面质量 粗糙度 表层硬度 残余应力 显微组织 二、 外圆面加工方案分析 对钢铁类零件,先车后磨,再根据情况 研磨 超精加工 抛光 对有色金属零件,粗车、半精车、精车、精细车削

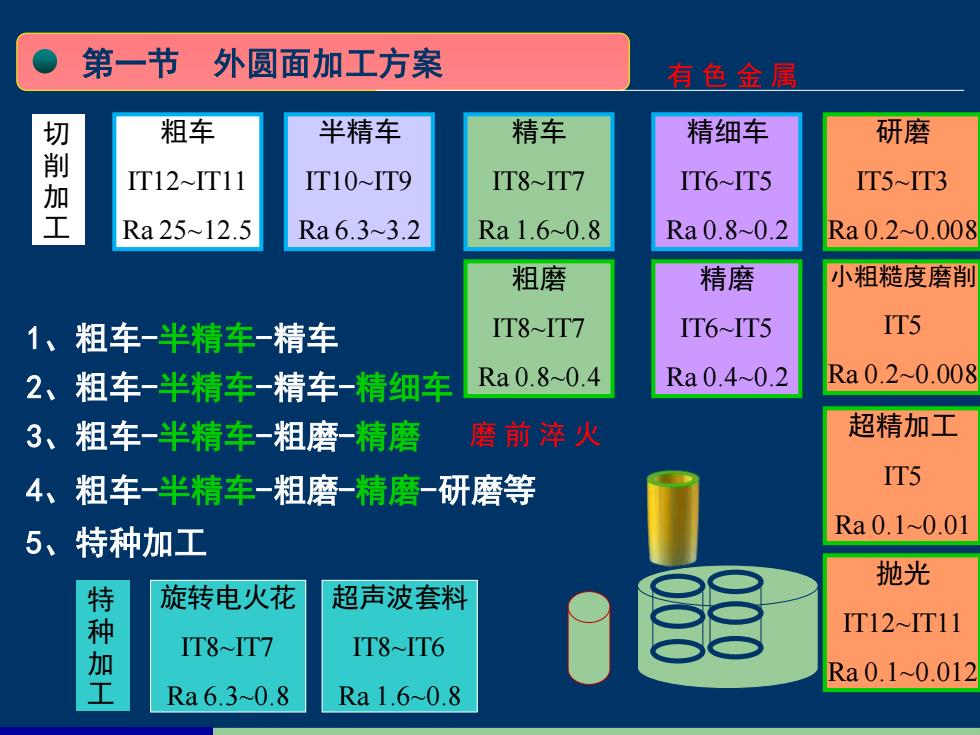

第一节 外圆面加工方案 一、外圆面的技术要求 ❖ 尺寸精度 直径的尺寸精度 > 长度的尺寸精度 ❖ 形状精度 圆度 圆柱度 ❖ 位置精度 与其它内外圆面的同轴度 与端面的垂直度 ❖ 表面质量 粗糙度 表层硬度 残余应力 显微组织 二、外圆面加工方案分析 ❖ 对钢铁类零件,先车后磨,再根据情况 研磨 超精加工 抛光 ❖ 对有色金属零件,粗车、半精车、精车、精细车削

第一节 外圆面加工方案 有色金属 粗车 半精车 精车 精细车 研磨 削加 IT12~T11 IT10~IT9 IT8~IT7 IT6~IT5 IT5~IT3 Ra25~12.5 Ra6.33.2 Ra1.60.8 Ra0.8~0.2 Ra0.20.008 粗磨 精磨 小粗糙度磨削 1、粗车-半精车-精车 IT8~IT7 IT6~IT5 IT5 2、粗车-半精车-精车-精细车 Ra0.80.4 Ra0.40.2 Ra0.2~0.008 3、粗车-半精车-粗磨精磨 磨前淬火 超精加工 4、粗车一半精车-粗磨-精磨-研磨等 IT5 5、特种加工 Ra0.1~0.01 抛光 特 旋转电火花 超声波套料 IT12~IT11 T8~T7 IT8-~IT6 3 加工 Ra0.10.012 Ra6.3-0.8 Ra1.60.8

第一节 外圆面加工方案 切 削 加 工 粗车 IT12~IT11 Ra 25~12.5 半精车 IT10~IT9 Ra 6.3~3.2 精车 IT8~IT7 Ra 1.6~0.8 粗磨 IT8~IT7 Ra 0.8~0.4 精细车 IT6~IT5 Ra 0.8~0.2 精磨 IT6~IT5 Ra 0.4~0.2 研磨 IT5~IT3 Ra 0.2~0.008 小粗糙度磨削 IT5 Ra 0.2~0.008 超精加工 IT5 Ra 0.1~0.01 抛光 IT12~IT11 Ra 0.1~0.012 旋转电火花 IT8~IT7 Ra 6.3~0.8 超声波套料 IT8~IT6 Ra 1.6~0.8 1、粗车-半精车-精车 2、粗车-半精车-精车-精细车 4、粗车-半精车-粗磨-精磨-研磨等 3、粗车-半精车-粗磨-精磨 5、特种加工 特 种 加 工 有色金属 磨前淬火

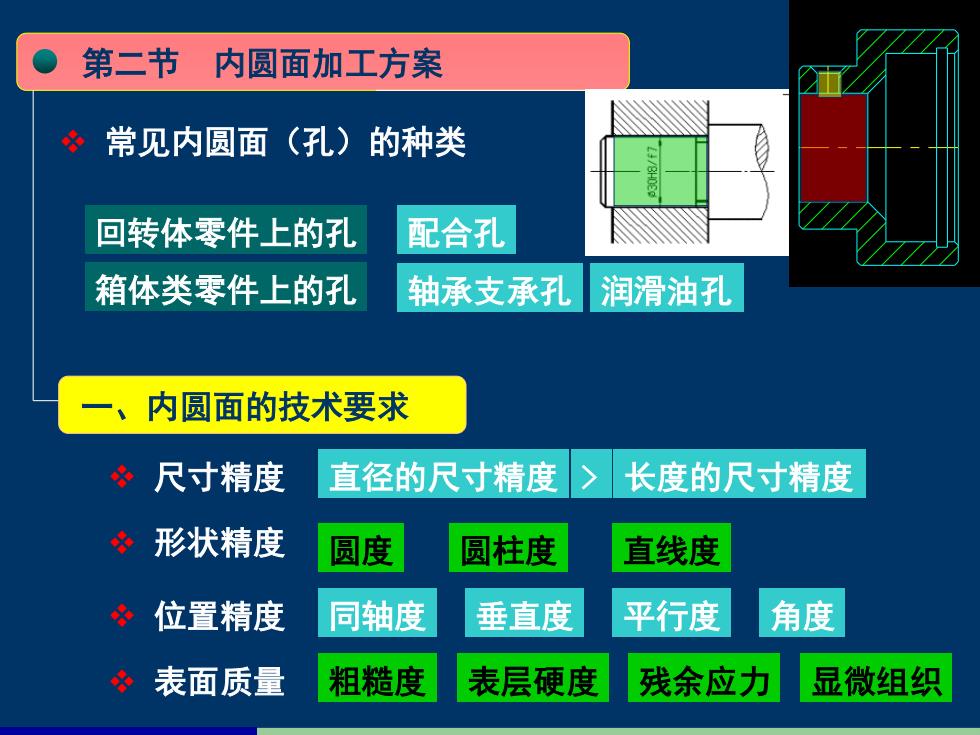

第二节内圆面加工方案 常见内圆面(孔)的种类 回转体零件上的孔 配合孔 箱体类零件上的孔 轴承支承孔 润滑油孔 一 内圆面的技术要求 尺寸精度 直径的尺寸精度 长度的尺寸精度 形状精度 圆度 圆柱度 直线度 位置精度 同轴度 垂直度 平行度 角度 冬表面质量 粗糙度 表层硬度 残余应力 显微组织

第二节 内圆面加工方案 一、内圆面的技术要求 ❖ 尺寸精度 直径的尺寸精度 长度的尺寸精度 ❖ 形状精度 圆度 圆柱度 ❖ 位置精度 ❖ 表面质量 粗糙度 表层硬度 残余应力 显微组织 直线度 同轴度 垂直度 平行度 角度 ❖ 常见内圆面(孔)的种类 配合孔 轴承支承孔 回转体零件上的孔 箱体类零件上的孔 润滑油孔 >

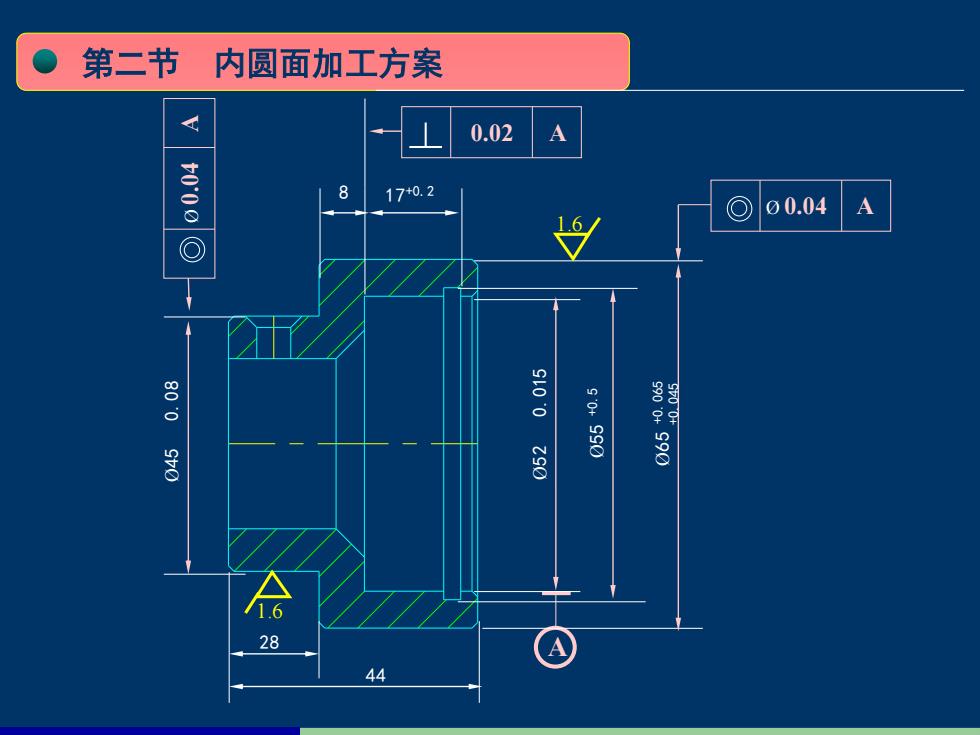

第二节 内圆面加工方案 0.02 8 17+0.2 ◎ 00.04 A 6 80:0 4100200 833000 R 44

第二节 内圆面加工方案 28 A 44 8 17+0.2 Ø45 0.08 Ø52 0.015 Ø55 +0.5 Ø65 +0.065 +0.045 Ø Ø 0.04 A 0.04 A 1.6 1.6 0.02 A

第二节内圆面加工方案 二、内圆面加工方案分析 切 钻 扩 粗铰 精铰 手铰 T12~T11 T10~T9 T8~T7 IT7~IT6 IT6~IT5 型 Ra25~12.5 Ra6.3~3.2 Ra1.60.8 Ra0.80.4 Ra0.40.2 粗镗 半精镗 精镗 精细镗 研磨 T12~T11 T10~T9 T8~T7 T7~T6 T6~T4 Ra25~12.5 Ra6.33.2 Ra1.60.8 Ra0.8-0.2 Ra0.10.008 1、钻-扩一铰 粗磨 精磨 珩磨 T8~T7 IT6~IT5 IT6~IT4 2、钻(镗)-镗 Ra1.60.8 Ra0.40.2 Ra0.80.05 3、钻(镗)-镗-磨 电火花穿孔 粗拉 精拉 Ra3.20.4 4、钻(镗)-镗-拉 T8~T7 T7~T6 超声波穿孔 5、特种加工 Ra1.60.8 Ra0.80.4 Ra1.6-0.1 激光打孔 Ra1.60.1

第二节 内圆面加工方案 二、内圆面加工方案分析 切 削 加 工 钻 IT12~IT11 Ra 25~12.5 扩 IT10~IT9 Ra 6.3~3.2 粗铰 IT8~IT7 Ra 1.6~0.8 粗镗 IT12~IT11 Ra 25~12.5 精铰 IT7~IT6 Ra 0.8~0.4 精磨 IT6~IT5 Ra 0.4~0.2 手铰 IT6~IT5 Ra 0.4~0. 2 半精镗 IT10~IT9 Ra 6.3~3.2 精镗 IT8~IT7 Ra 1.6~0.8 粗磨 IT8~IT7 Ra 1.6~0.8 精细镗 IT7~IT6 Ra 0.8~0.2 研磨 IT6~IT4 Ra 0.1~0.008 珩磨 IT6~IT4 Ra 0.8~0.05 粗拉 IT8~IT7 Ra 1.6~0.8 精拉 IT7~IT6 Ra 0.8~0.4 电火花穿孔 Ra 3.2~0.4 超声波穿孔 Ra 1.6~0.1 激光打孔 Ra 1.6~0.1 1、钻-扩-铰 2、钻(镗)-镗 4、钻(镗)-镗-拉 3、钻(镗)-镗-磨 5、特种加工

第三节 平面加工方案 *常见平面的种类 非结合面 结合面 导向平面 量具平面 30 韩R时 图1一2量块结构 平面的技术要求 尺寸精度 要求不高 形状精度 平面度 直线度 位置精度 垂直度 平行度 表面质量 粗糙度 表面硬度 残余应力 显微组织

第三节 平面加工方案 一、平面的技术要求 ❖ 尺寸精度 ❖ 形状精度 ❖ 位置精度 ❖ 表面质量 ❖ 常见平面的种类 非结合面 结合面 导向平面 量具平面 要求不高 平面度 直线度 垂直度 平行度 粗糙度 表面硬度 残余应力 显微组织

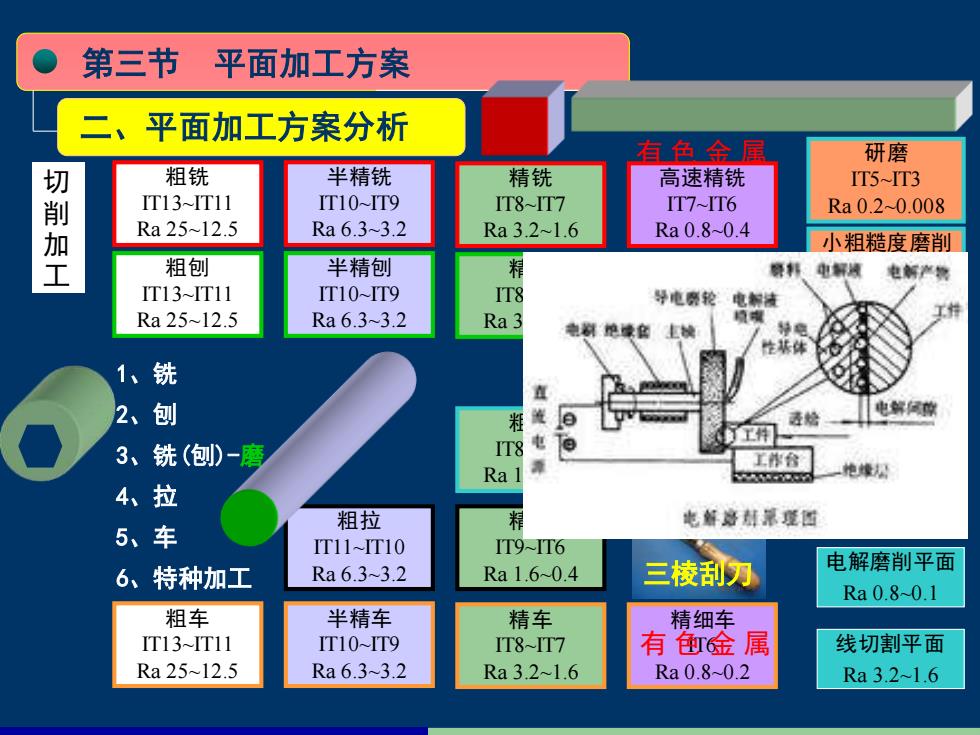

第三节 平面加工方案 二、 平面加工方案分析 有色金属 研磨 切 粗铣 半精铣 精铣 高速精铣 IT5~IT3 T13T11 T10~T9 T8~T7 T7~T6 加工 Ra0.20.008 Ra25~12.5 Ra6.3-3.2 Ra3.2-1.6 Ra0.80.4 小粗糙度磨削 粗刨 半精刨 料 鲜韩 电解 电解产物 T13~T11 T10~T9 IT8 电察轮 Ra25~12.5 Ra6.3~3.2 Ra 3 1、 铣 直 2、刨 电解风的 透松 3、铣(刨)-磨 IT8电 工作合 Ra 1 4、拉 粗拉 5、车 精 电解培基第亚国 T11~T10 IT9~IT6 Ra6.3-3.2 Ra16-0.4 三棱刮刀 电解磨削平面 6、特种加工 Ra0.8-0.1 粗车 半精车 精车 精细车 T13T11 T10~T9 T8~T7 有金属 线切割平面 Ra25~12.5 Ra6.33.2 Ra3.2-1.6 Ra0.80.2 Ra321.6

第三节 平面加工方案 二、平面加工方案分析 切削加工 粗铣 IT13~IT11 Ra 25~12.5 半精铣 IT10~IT9 Ra 6.3~3.2 精铣 IT8~IT7 Ra 3.2~1.6 高速精铣 IT7~IT6 Ra 0.8~0.4 精磨 IT6~IT5 Ra 0.4~0.2 粗磨 IT8~IT7 Ra 1.6~0.4 1、铣 2、刨 4、拉 3、铣 ( 刨 ) - 磨 5、车 研磨 IT5~IT3 Ra 0.2~0.008 小粗糙度磨削 IT5 Ra 0.2~0.008 超精加工 IT5 Ra 0.1~0.01 抛光 IT12~IT11 Ra 0.1~0.012 粗刨 IT13~IT11 Ra 25~12.5 半精刨 IT10~IT9 Ra 6.3~3.2 精刨 IT8~IT7 Ra 3.2~1.6 宽刀细刨 IT6 Ra 0.8~0.4 刮削 Ra 0.8~0.4 粗车 IT13~IT11 Ra 25~12.5 半精车 IT10~IT9 Ra 6.3~3.2 精车 IT8~IT7 Ra 3.2~1.6 精细车 IT6 Ra 0.8~0.2 粗拉 IT11~IT10 Ra 6.3~3.2 精拉 IT9~IT6 6、特种加工 Ra 1.6~0.4 电解磨削平面 Ra 0.8~0.1 线切割平面 Ra 3.2~1.6 三棱刮刀 有色金属 有色金属