第三章机械零件的强度 。强度准则是设计机械零件的最基本准则。 。通用机械零件的强度分为静应力强度和变应力 强度两个范畴。 。在机械零件整个工作寿命期间应力变化次数小 于10的通用零件,均按静应力强度进行设计。 。即使是承受变应力的零件,在按疲劳强度进行 设计的同时,还有不少情况需要根据受载过程 中作用次数很少而数值很大的峰值载荷作静应 力强度校核。本章以下只讨论零件在变应力下的疲劳、低应力下 的脆断和接触强度等问题

第三章 机械零件的强度 强度准则是设计机械零件的最基本准则。 通用机械零件的强度分为静应力强度和变应力 强度两个范畴。 在机械零件整个工作寿命期间应力变化次数小 于103的通用零件,均按静应力强度进行设计。 即使是承受变应力的零件,在按疲劳强度进行 设计的同时,还有不少情况需要根据受载过程 中作用次数很少而数值很大的峰值载荷作静应 力强度校核。本章以下只讨论零件在变应力下的疲劳、低应力下 的脆断和接触强度等问题

§3一1材料的疲劳特性 。应力比(或循环特性)r=omin/oax 。在材料的标准试件上加上一定应力比的等幅变应力, 。r=-1,对称循环应力 。r=0,脉动循环应力 材料的疲劳特性可用最大应力ox、应力循环次数N、 r来描述

§3—1 材料的疲劳特性 应力比(或循环特性) r=σmin/σmax 在材料的标准试件上加上一定应力比的等幅变应力, r=—1,对称循环应力 r=0,脉动循环应力 材料的疲劳特性可用最大应力σ max、应力循环次数N、 r来描述

sity of C 15 §3一1材料的疲劳特性 。机械零件材料的抗疲劳性能是通过试验来测定的。通 过试验,记录出在不同最大应力下引起试件疲劳破坏 所经历的应力循环次数N。把试验的结果用图3-1或 图3-2来表达,就得到材料的疲劳特性曲线

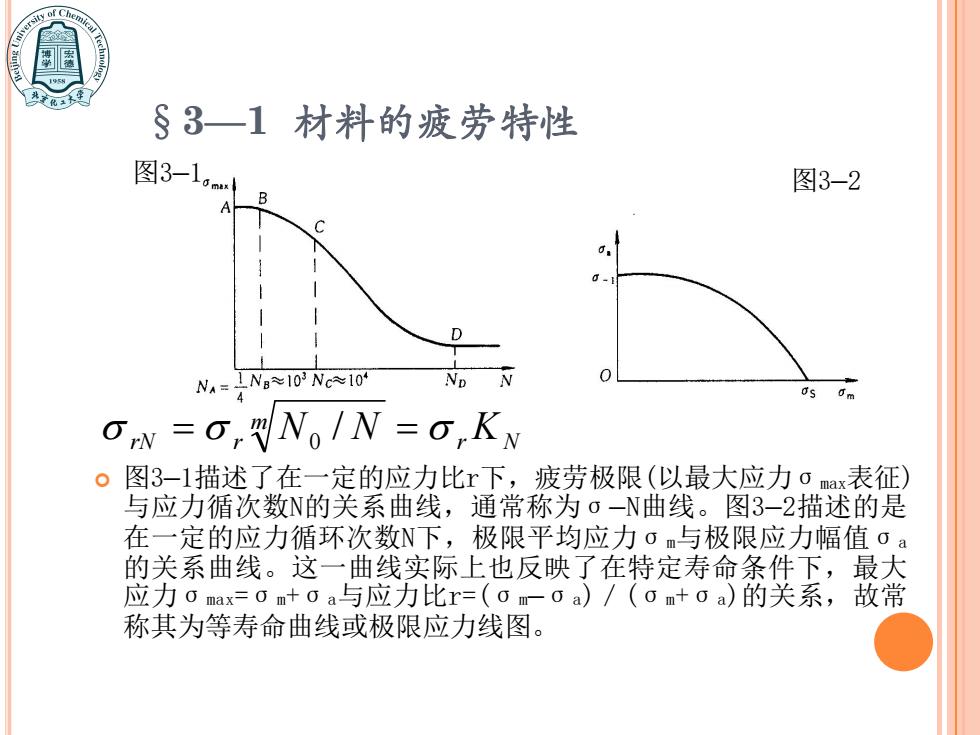

§3—1 材料的疲劳特性 机械零件材料的抗疲劳性能是通过试验来测定的。通 过试验,记录出在不同最大应力下引起试件疲劳破坏 所经历的应力循环次数N。把试验的结果用图3—1或 图3—2来表达,就得到材料的疲劳特性曲线

§3一1材料的疲劳特性 图3-1 图3-2 D W4=1NB≈103Nc≈10 ND N ON =NoIN=G,KN 。图3-1描述了在一定的应力比r下,疲劳极限(以最大应力oax表征) 与应力循次数N的关系曲线,通常称为o-N曲线。图3-2描述的是 在一定的应力循环次数N下,极限平均应力om与极限应力幅值oa 的关系曲线。这一曲线实际上也反映了在特定寿命条件下,最大 应力omax=om+oa与应力比r=(o一oa)/(om+oa)的关系,故常 称其为等寿命曲线或极限应力线图

§3—1 材料的疲劳特性 图3—1描述了在一定的应力比r下,疲劳极限(以最大应力σmax表征) 与应力循次数N的关系曲线,通常称为σ—N曲线。图3—2描述的是 在一定的应力循环次数N下,极限平均应力σm与极限应力幅值σa 的关系曲线。这一曲线实际上也反映了在特定寿命条件下,最大 应力σmax=σm+σa与应力比r=(σm—σa)/(σm+σa)的关系,故常 称其为等寿命曲线或极限应力线图。 r N m rN r N0 / N K 图3—1 图3—2

sty of C §3一1材料的疲劳特性 o在循环次数约为103以前,相应于图 3一1中的曲线AB段,使材料试件发生 破坏的最大应力值基本不变,或者说下 降得很小,因此我们可以把在应力循环 .1NB≈103Nc≈10 N= 次数N≤103时的变应力强度看作是静应 力强度的状况

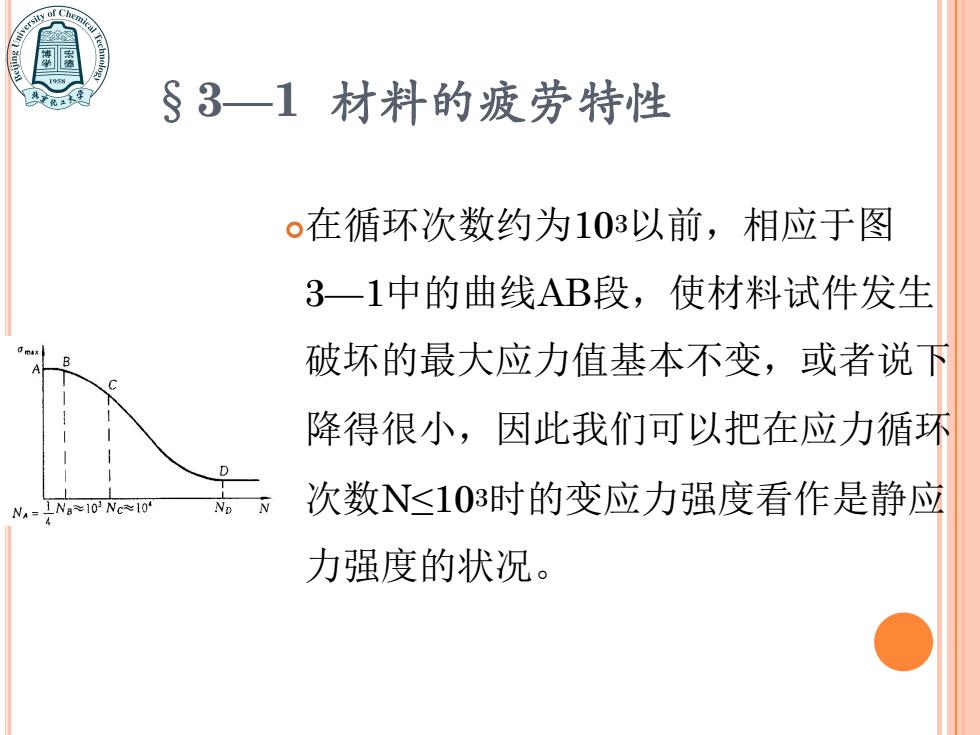

§3—1 材料的疲劳特性 在循环次数约为103以前,相应于图 3—1中的曲线AB段,使材料试件发生 破坏的最大应力值基本不变,或者说下 降得很小,因此我们可以把在应力循环 次数N≤103时的变应力强度看作是静应 力强度的状况

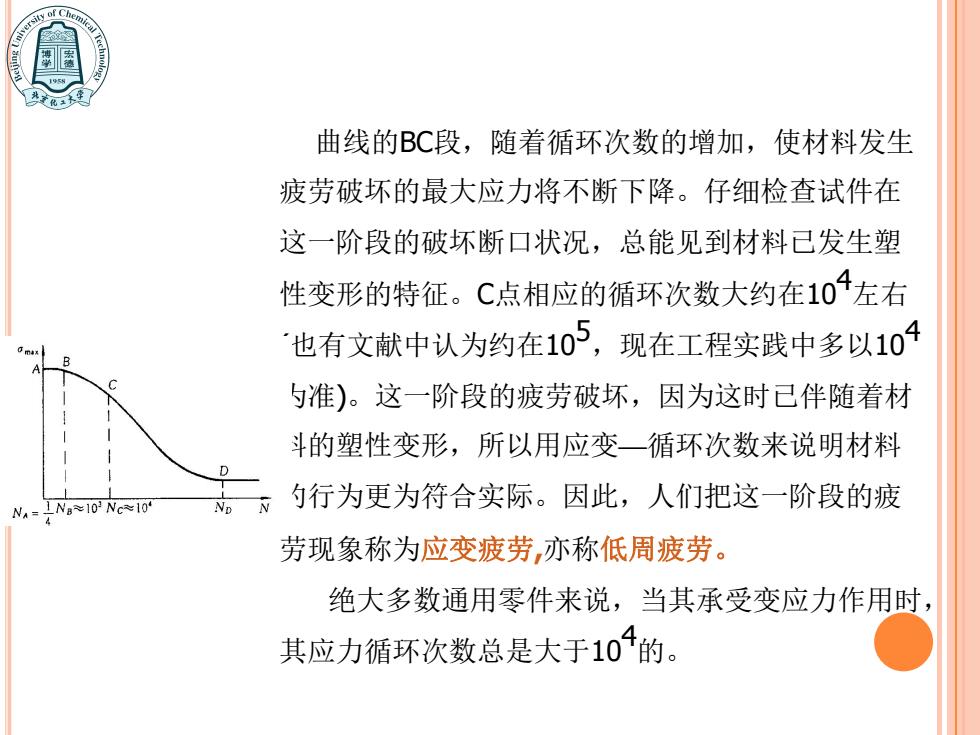

曲线的BC段,随着循环次数的增加,使材料发生 疲劳破坏的最大应力将不断下降。仔细检查试件在 这一阶段的破坏断口状况,总能见到材料已发生塑 性变形的特征。C点相应的循环次数大约在104左右 也有文献中认为在105,现在工程实践中多以104 与准)。这一阶段的疲劳破坏,因为这时己伴随着材 斗的塑性变形,所以用应变一循环次数来说明材料 1Na≈103Nc≈10 勺行为更为符合实际。因此,人们把这一阶段的疲 N= 劳现象称为应变疲劳,亦称低周疲劳。 绝大多数通用零件来说,当其承受变应力作用时, 其应力循环次数总是大于104的

曲线的BC段,随着循环次数的增加,使材料发生 疲劳破坏的最大应力将不断下降。仔细检查试件在 这一阶段的破坏断口状况,总能见到材料已发生塑 性变形的特征。C点相应的循环次数大约在10 4左右 (也有文献中认为约在10 5 ,现在工程实践中多以10 4 为准)。这一阶段的疲劳破坏,因为这时已伴随着材 料的塑性变形,所以用应变—循环次数来说明材料 的行为更为符合实际。因此,人们把这一阶段的疲 劳现象称为应变疲劳,亦称低周疲劳。 绝大多数通用零件来说,当其承受变应力作用时, 其应力循环次数总是大于10 4的

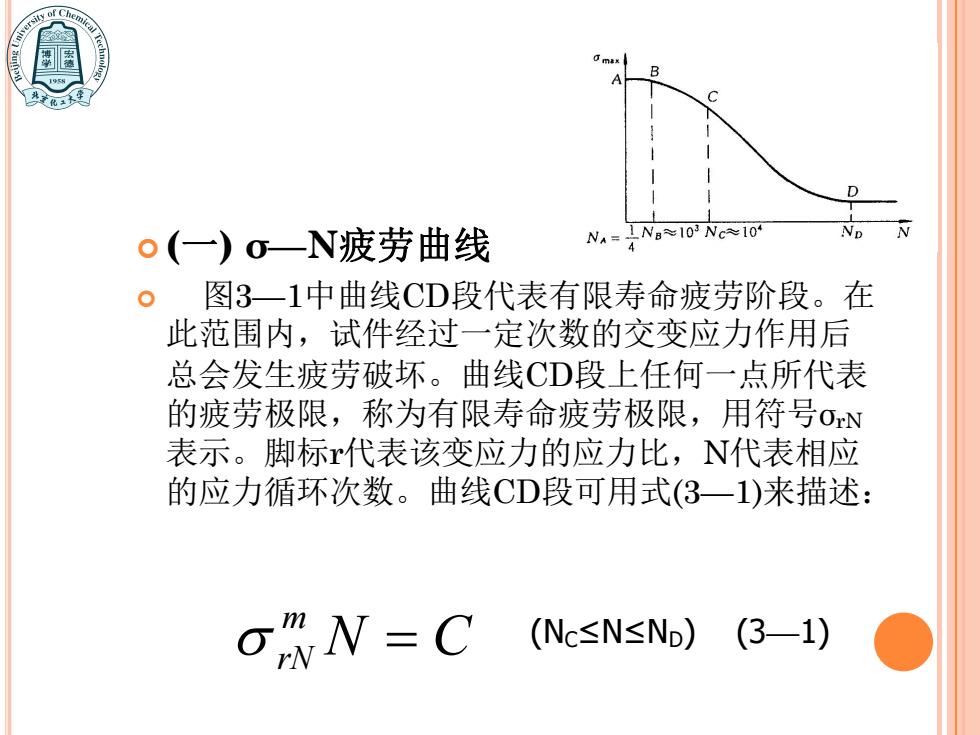

sity of C D o(一)o一N疲劳曲线 Nw=Na≈103Nc10 o图3一1中曲线CD段代表有限寿命疲劳阶段。在 此范围内,试件经过一定次数的交变应力作用后 总会发生疲劳破坏。曲线CD段上任何一点所代表 的疲劳极限,称为有限寿命疲劳极限,用符号oN 表示。脚标r代表该变应力的应力比,N代表相应 的应力循环次数。曲线CD段可用式(3一1)来描述: oN=C (Nc≤NsN) (3-1)

(一) σ—N疲劳曲线 图3—1中曲线CD段代表有限寿命疲劳阶段。在 此范围内,试件经过一定次数的交变应力作用后 总会发生疲劳破坏。曲线CD段上任何一点所代表 的疲劳极限,称为有限寿命疲劳极限,用符号σrN 表示。脚标r代表该变应力的应力比,N代表相应 的应力循环次数。曲线CD段可用式(3—1)来描述: N C m rN (NC≤N≤ND) (3—1)

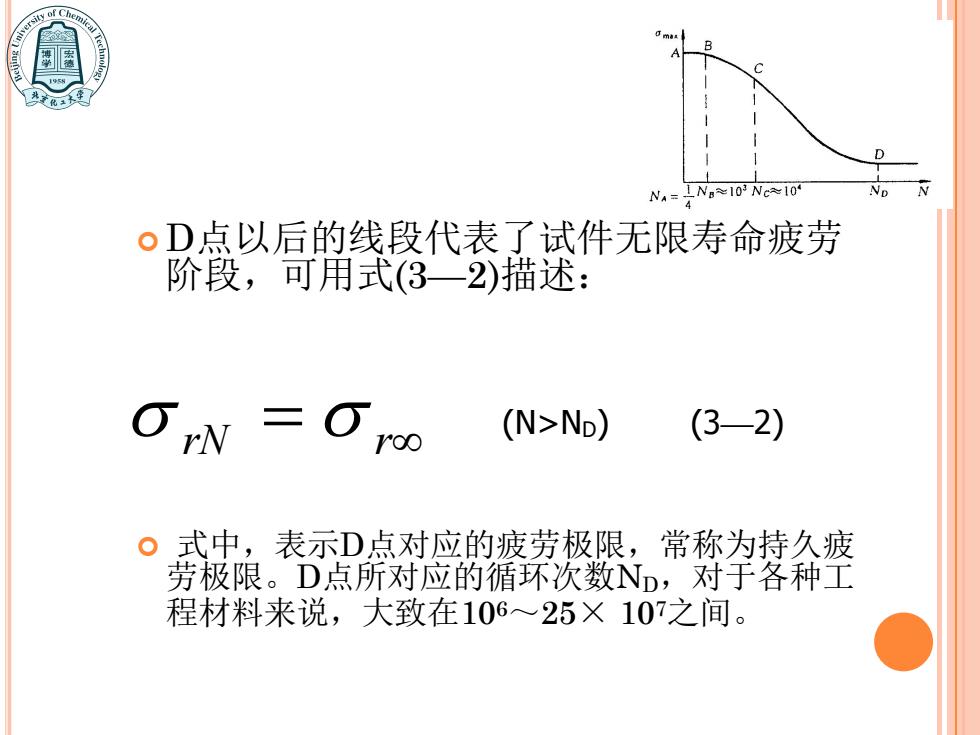

D NA= NB≈103Nc≈101 。D点以后的线段代表了试件无限寿命疲劳 阶段,可用式(3一2)描述: 三( (N>ND) (3-2) 。式中,表示D点对应的疲劳极限,常称为持久疲 劳极限。D点所对应的循环次数ND,对于各种工 程材料来说,大致在106~25×107之间

D点以后的线段代表了试件无限寿命疲劳 阶段,可用式(3—2)描述: 式中,表示D点对应的疲劳极限,常称为持久疲 劳极限。D点所对应的循环次数ND,对于各种工 程材料来说,大致在106~25× 107之间。 rN r (N>ND) (3—2)

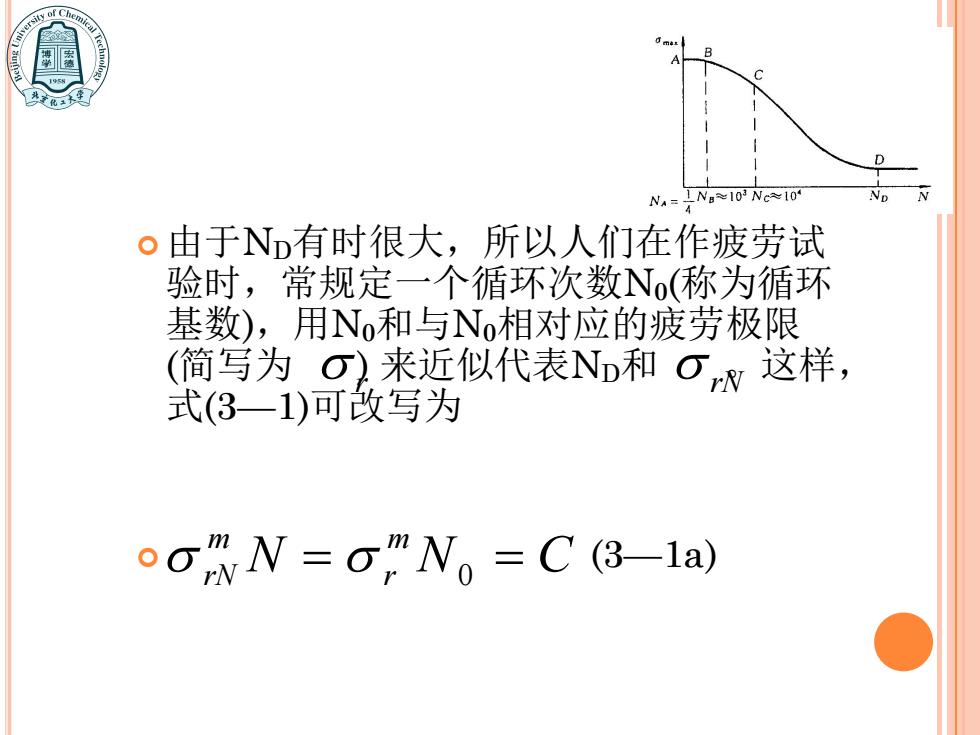

D NA=1Ng≈102Nce10 OF 由于D有时很大,所以人们在作疲劳试 验时,常规定一个循环次数N(称为循环 基数),用N和与N相对应的疲劳极限 (简写为O)来近似代表ND和ON这样, 式(3一1)可改写为 ooxN=o,mN。=C3-la)

由于ND有时很大,所以人们在作疲劳试 验时,常规定一个循环次数N0(称为循环 基数),用N0和与N0相对应的疲劳极限 (简写为 ) 来近似代表ND和 。这样, 式(3—1)可改写为 N N C (3—1a) m r m rN 0 r rN

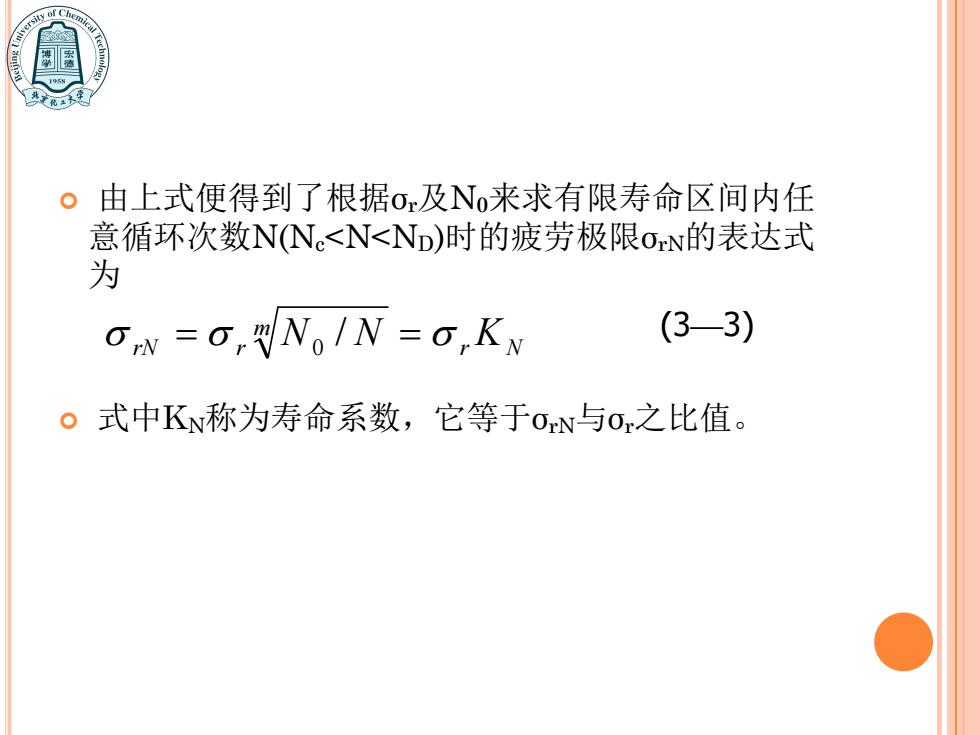

。由上式便得到了根据o及No来求有限寿命区间内任 意循环次数NN<N<ND)时的疲劳极限ow的表达式 为 GN =G,NoIN =G,KN (3-3) o式中K称为寿命系数,它等于ON与O之比值

由上式便得到了根据σr及N0来求有限寿命区间内任 意循环次数N(Nc<N<ND)时的疲劳极限σrN的表达式 为 式中KN称为寿命系数,它等于σrN与σr之比值。 r N m rN r N0 / N K (3—3)