14/58 第一章铸造 (Casting) 铸造的定义、特点与发展方向 第一节液态成型基础 1、合金铸造性能 2、充型能力 3、铸造性能对质量的影响 1、铸铁 第二节合金铸造性能 2、铸钢 1、造型方法8+1种方法) 第三节砂型铸造工艺 2、浇注位置与分型面(3+3原则) 3、铸造工艺参数 第四节特种铸造 1、熔模(失腊)铸造; 2、 金属型铸造 3、压力铸造: 4、 低压铸造 5、离心铸造 第五节铸件结构设计 1、考虑砂型铸造工艺的铸件结构 2、考虑合金铸造性能的铸件结构 第六节铸造技术发展(自学)

第一章 铸造(Casting) 铸造的定义、特点与发展方向 第一节 液态成型基础 第二节 合金铸造性能 1、合金铸造性能 2、充型能力 3、铸造性能对质量的影响 1、铸铁 2、铸钢 第三节 砂型铸造工艺 1、造型方法(8+1种方法) 2、浇注位置与分型面(3+3原则) 3、铸造工艺参数 第四节 特种铸造 1、熔模(失腊)铸造;2、金属型铸造 3、压力铸造; 4、低压铸造 5、离心铸造 第五节 铸件结构设计 1、考虑砂型铸造工艺的铸件结构 2、考虑合金铸造性能的铸件结构 第六节 铸造技术发展(自学) 14 /58

15/58 BoschRexroth生产的泵 深圳市共威液泵器域有限公 腹腔镜手术仪器 浇注现场 密西根州Ar isto-Cast公司 材质:316L不锈钢 Best-In Class 工艺:精密铸造 重量:2.4~34g 尺寸:11.81mm×6.30mm(最小件) 中信重工于2008年浇铸世界最大铸件 特点:7部件平均壁厚0.89~1.02mm 获得成功:18500吨油压机自由锻的 1部件有直径仅为1.02mm的孔 上横梁毛坯重520吨,需治炼10炉6包 而且无法加工。 重量达829.5吨的钢水进行合浇

Casting is a manufacturing process in which molten metal is poured or injected and allowed to solidify in a suitably shaped mold cavity. 第一章 铸造(Casting) ❖ 铸造的定义 ❖ 铸造的主要优点 将液态金属浇铸到铸型中, 冷却凝固后获得毛坯或零件 的一种工艺方法。 1)适应性强 2)成本低 1)生产过程复杂 2)影响因素多,废品率高 1)特大型铸件的铸造技术 2)计算机模拟仿真技术应用 3)铸件强韧化、精密化 ❖ 铸造的主要缺点 ❖ 铸造的发展方向 15 /58 B o s c h R e x r o t h 生产的泵 浇 注 现 场 中信重工于2008年浇铸世界最大铸件 获得成功:18500吨油压机自由锻的 上横梁毛坯重520吨,需冶炼10炉6包 重量达8 29 .5吨的钢水进行合浇。 腹腔镜手术仪器 密西根州Aristo-Cast公司 材质:316L不锈钢 工艺:精密铸造 重量:2.4~34g 尺寸:11.81mm×6.30mm(最小件) 特点:7部件平均壁厚0.89~1.02mm 1部件有直径仅为1.02mm的孔 而且无法加工

16/58 第一节液态成型基础 合金的铸造性能 铸造性能(castability):合金在铸造 的整个过程中,为获得外形正确、内 部无缺陷的铸件而表现出来的性能。 1、合金的流动性 主要决定于金属本身的属性。 fluidity 逐层凝固 糊状凝固 中间凝固 1) 定义:液态金属本身的流动能 合金液 力,称为合金的流动性,是合 树枝晶 金的主要铸造性能之一。 a a)纯金属 b)结晶温度范围宽的合金 A Solidification range 2 评价标准:“螺旋形试样”的 长度 2000 3) 影响因素:合金的化学成分是 400 过热150℃ 1000 过热500 -500 影响合金流动性最显著的因素 上 6 C 流动性:灰铸铁>硅黄铜>铸钢

一、合金的铸造性能 第一节 液态成型基础 铸造性能(castability):合金在铸造 的整个过程中,为获得外形正确、内 部无缺陷的铸件而表现出来的性能。 主要决定于金属本身的属性。 1)定义:液态金属本身的流动能 力,称为合金的流动性,是合 金的主要铸造性能之一。 1、合金的流动性 fluidity 2)评价标准:“螺旋形试样”的 长度 3)影响因素:合金的化学成分是 影响合金流动性最显著的因素 铸 铁 流 动 性 / m m 流动性:灰铸铁≻硅黄铜≻铸钢 逐层凝固 糊状凝固 中间凝固 Solidification range 16 /58

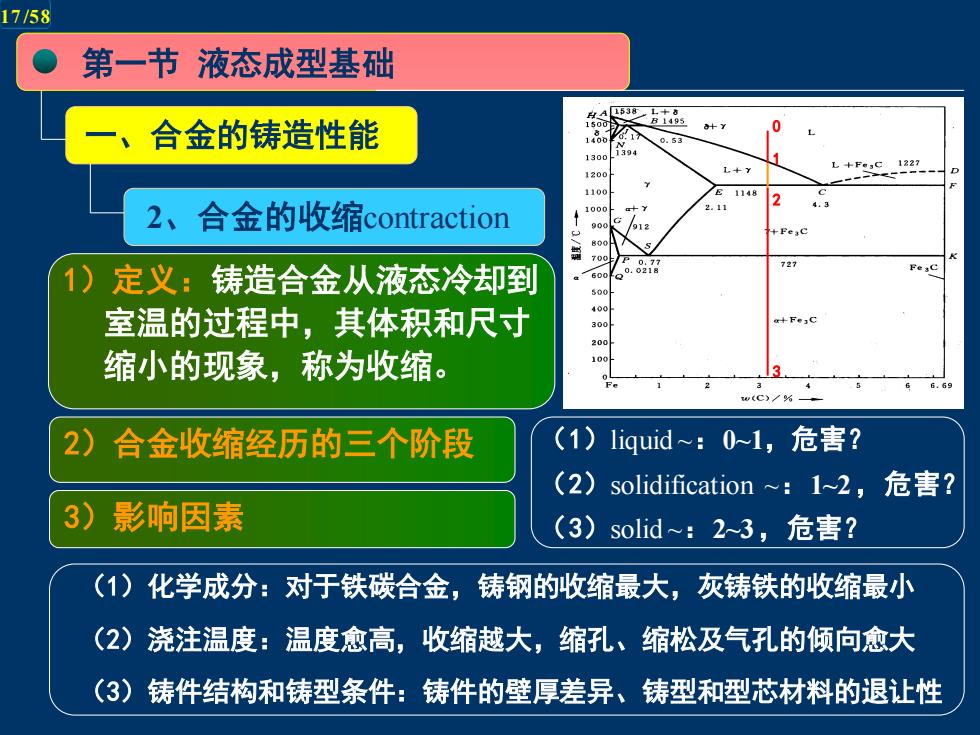

17/58 第一节液态成型基础 合金的铸造性能 +7 0 14001 0.53 1300 1200 L+Y L+FC122? 1100 E1148 2 4.3 2、合金的收缩contraction 1000 2.11 90 8ooA义s 1) 定义:铸造合金从液态冷却到 727 500 室温的过程中,其体积和尺寸 400 300 200 缩小的现象,称为收缩。 100 6.69 C) % 2) 合金收缩经历的三个阶段 (1)liquid~:0-1,危害? (2)solidification~:1~2,危害? 3) 影响因素 (3)solid~:2-3,危害? (1)化学成分:对于铁碳合金,铸钢的收缩最大,灰铸铁的收缩最小 (2)浇注温度:温度愈高,收缩越大,缩孔、缩松及气孔的倾向愈大 (3)铸件结构和铸型条件:铸件的壁厚差异、铸型和型芯材料的退让性

一、合金的铸造性能 第一节 液态成型基础 1)定义:铸造合金从液态冷却到 室温的过程中,其体积和尺寸 缩小的现象,称为收缩。 2、合金的收缩contraction 2)合金收缩经历的三个阶段 3)影响因素 (1)liquid ~:0~1,危害? (2)solidification ~:1~2 ,危害? (3)solid ~:2~3 ,危害? (1)化学成分:对于铁碳合金,铸钢的收缩最大,灰铸铁的收缩最小 (2)浇注温度:温度愈高,收缩越大,缩孔、缩松及气孔的倾向愈大 (3)铸件结构和铸型条件:铸件的壁厚差异、铸型和型芯材料的退让性 0 1 2 3 17 /58

18/58 第一节液态成型基础 二、合金的充型能力 液态合金充满型腔,形成轮廓清 mold-filling capacity 晰、形状完整的铸件的能力,称 作液态合金的充型能力。 1、定义 合金的流动性:流动性越好,充型能力越高。 2、影响因素 ()铸型材料:导热系数和比热大,充型能力低 1) 合金的流动性 (2)铸型温度:温度高、冷却慢,充型能力高。 (3)铸型排气能力:排气能力差,充型能力低。 2) 铸型条件 (1)浇注温度:浇注温度高,充型能力高。但过 高会引起诸多缺陷,因此,不宜过高。 3)浇注条件 (2) 充型压力:充型压力越高,充型能力越高。 (1) 铸件的壁厚:厚壁铸件的充型能力较高。 4) 铸件结构 (2)铸件结构复杂程度:结构越复杂,铸型对金 属液充型时的阻力就越大,充型能力越低

二、合金的充型能力 mold-filling capacity 第一节 液态成型基础 1、定义 1)合金的流动性 2)铸型条件 液态合金充满型腔,形成轮廓清 晰、形状完整的铸件的能力,称 作液态合金的充型能力。 2、影响因素 3)浇注条件 4)铸件结构 (1)铸型材料:导热系数和比热大,充型能力低 (2)铸型温度:温度高、冷却慢,充型能力高。 (3)铸型排气能力:排气能力差,充型能力低。 (1)浇注温度:浇注温度高,充型能力高。但过 高会引起诸多缺陷,因此,不宜过高。 (2)充型压力:充型压力越高,充型能力越高。 (1)铸件的壁厚:厚壁铸件的充型能力较高。 (2)铸件结构复杂程度:结构越复杂,铸型对金 属液充型时的阻力就越大,充型能力越低。 合金的流动性:流动性越好,充型能力越高。 18 /58

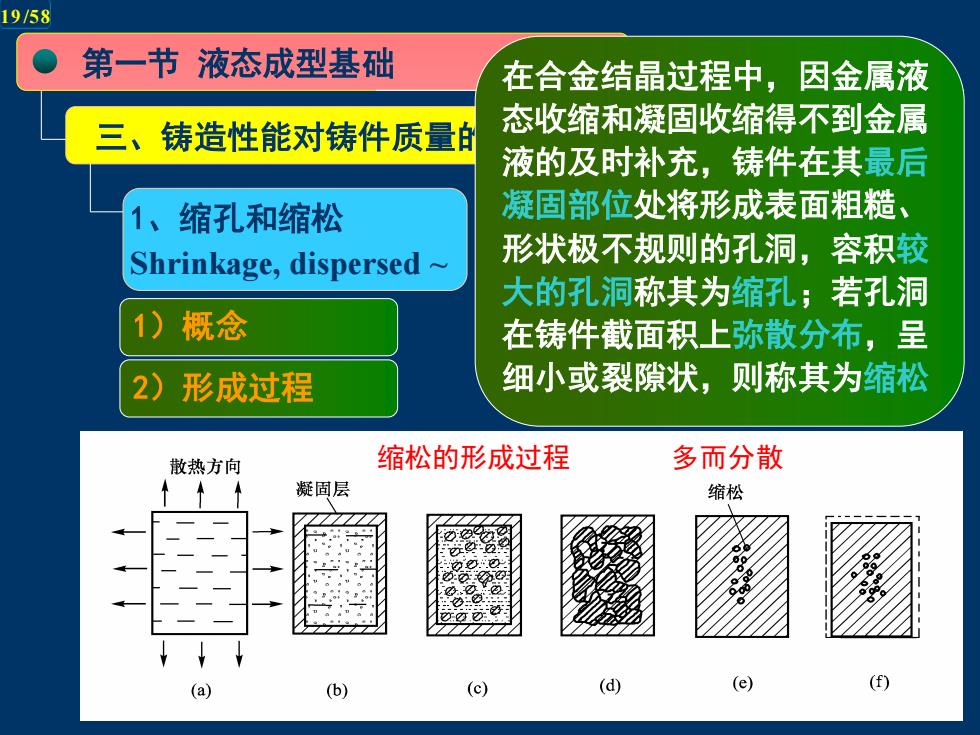

19/58 第一节液态成型基础 在合金结晶过程中,因金属液 三、铸造性能对铸件质量 态收缩和凝固收缩得不到金属 液的及时补充,铸件在其最后 1、缩孔和缩松 凝固部位处将形成表面粗糙、 Shrinkage,dispersed 形状极不规则的孔洞,容积较 大的孔洞称其为缩孔;若孔洞 1) 概念 在铸件截面积上弥散分布,呈 2) 形成过程 细小或裂隙状,则称其为缩松 散热方向 缩松的形成过程 多而分散 凝固层 缩松 (a) (b) (c) (d) (e)

三、铸造性能对铸件质量的影响 第一节 液态成型基础 1、缩孔和缩松 Shrinkage, dispersed ~ 1)概念 在合金结晶过程中,因金属液 态收缩和凝固收缩得不到金属 液的及时补充,铸件在其最后 凝固部位处将形成表面粗糙、 形状极不规则的孔洞,容积较 大的孔洞称其为缩孔;若孔洞 在铸件截面积上弥散分布,呈 2)形成过程 细小或裂隙状,则称其为缩松 缩孔的形成过程 缩松的形成过程倒锥形多而分散 19 /58

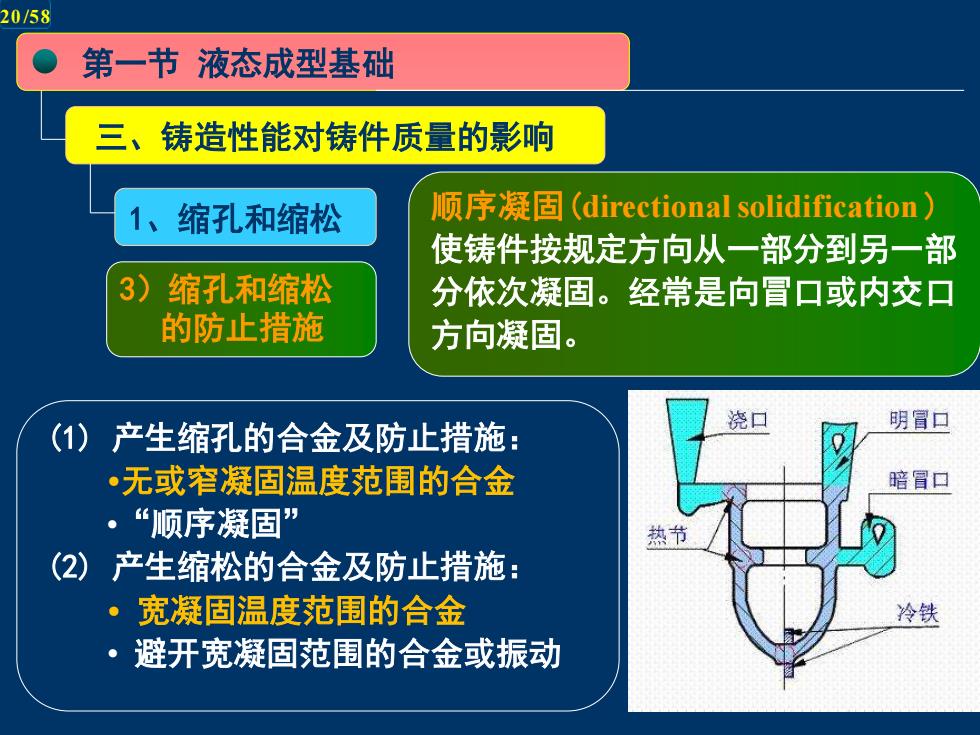

20/58 第一节液态成型基础 铸造性能对铸件质量的影响 缩孔和缩松 顺序凝固(directional solidification) 使铸件按规定方向从一部分到另一部 3)缩孔和缩松 分依次凝固。经常是向冒口或内交口 的防止措施 方向凝固。 浇口 明冒口 (1) 产生缩孔的合金及防止措施: ·无或窄凝固温度范围的合金 暗冒口 。“顺序凝固” 热节 (2)产生缩松的合金及防止措施: ·宽凝固温度范围的合金 冷铁 避开宽凝固范围的合金或振动

1 2 3 0 三、铸造性能对铸件质量的影响 第一节 液态成型基础 1、缩孔和缩松 3)缩孔和缩松 的防止措施 顺序凝固(directional solidification ) 使铸件按规定方向从一部分到另一部 分依次凝固。经常是向冒口或内交口 方向凝固。 (1) 产生缩孔的合金及防止措施: •无或窄凝固温度范围的合金 • “顺序凝固” (2) 产生缩松的合金及防止措施: • 宽凝固温度范围的合金 • 避开宽凝固范围的合金或振动 20 /58

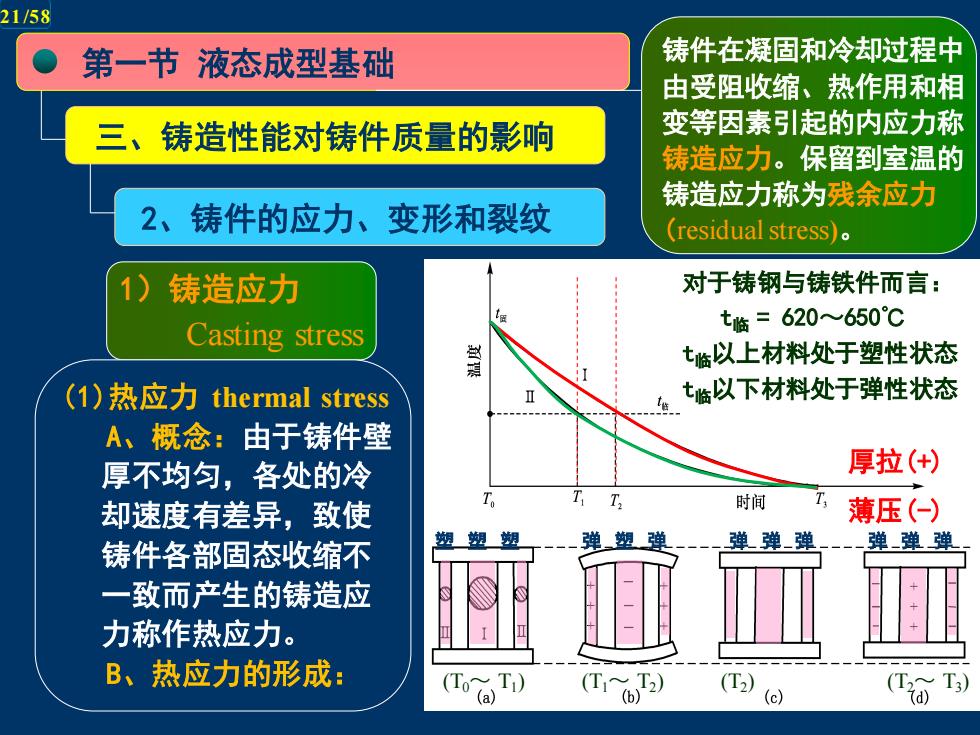

21/58 第一节液态成型基础 铸件在凝固和冷却过程中 由受阻收缩、热作用和相 、铸造性能对铸件质量的影响 变等因素引起的内应力称 铸造应力。保留到室温的 铸造应力称为残余应力 2、铸件的应力、变形和裂纹 (residual stress)。 1) 铸造应力 对于铸钢与铸铁件而言: Casting stress t临=620~650°℃ t临以上材料处于塑性状态 (1)热应力thermal stress t临以下材料处于弹性状态 A、概念:由于铸件壁 厚不均匀,各处的冷 厚拉(+) 却速度有差异,致使 时间 薄压() 弹塑弹 铸件各部固态收缩不 塑塑塑 弹弹_弹 弹弹弹 一致而产生的铸造应 力称作热应力。 B、热应力的形成: (To、T1 (TT2) (T2) (T2T3) (a) (6) (c) (d)

三、铸造性能对铸件质量的影响 第一节 液态成型基础 2、铸件的应力、变形和裂纹 1)铸造应力 Casting stress 铸件在凝固和冷却过程中 由受阻收缩、热作用和相 变等因素引起的内应力称 铸造应力。保留到室温的 铸造应力称为残余应力 (residual stress)。 (1)热应力 thermal stress A、概念:由于铸件壁 厚不均匀,各处的冷 却速度有差异,致使 铸件各部固态收缩不 一致而产生的铸造应 力称作热应力。 B、热应力的形成: (T0~ T1 ) (T1~ T2 ) (T2 ) (T2~ T3 ) 对于铸钢与铸铁件而言: t临 = 620~650℃ t临以上材料处于塑性状态 t临以下材料处于弹性状态 厚拉(+) 薄压(-) 塑 塑 塑 弹 塑 弹 弹 弹 弹 弹 弹 弹 21 /58

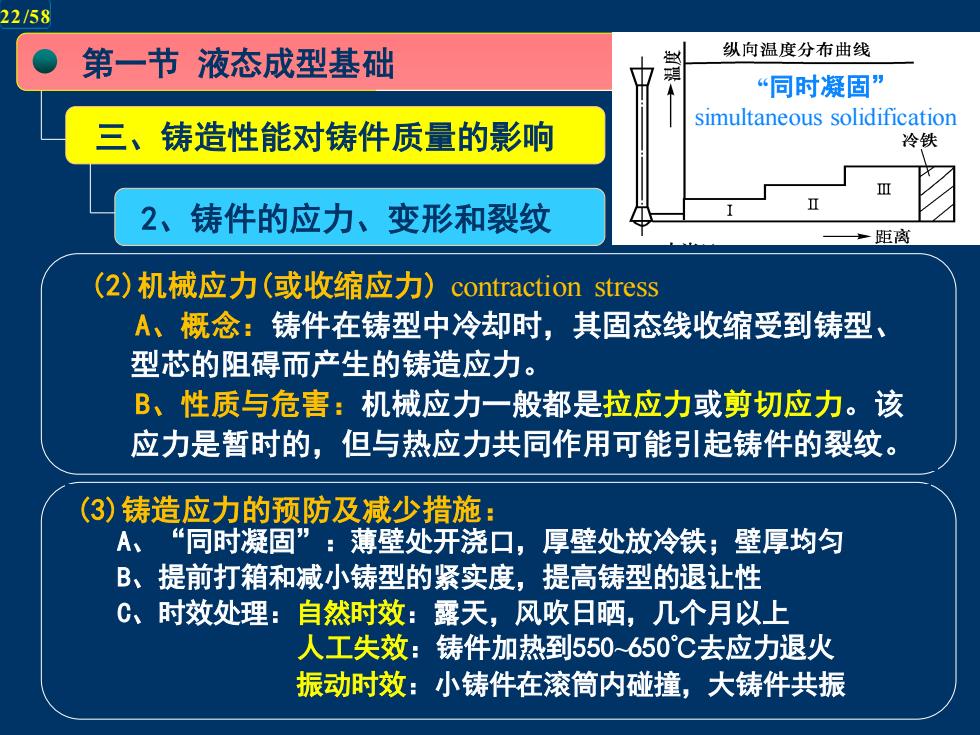

22/58 第一节液态成型基础 纵向温度分布曲线 “同时凝固” simultaneous solidification 三、 铸造性能对铸件质量的影响 冷铁 2、铸件的应力、变形和裂纹 距离 (2)机械应力(或收缩应力)contraction stress A、概念:铸件在铸型中冷却时,其固态线收缩受到铸型、 型芯的阻碍而产生的铸造应力。 B、性质与危害:机械应力一般都是拉应力或剪切应力。该 应力是暂时的,但与热应力共同作用可能引起铸件的裂纹。 (3)铸造应力的预防及减少措施: A、”“同时凝固”:薄壁处开浇口,厚壁处放冷铁;壁厚均匀 B、提前打箱和减小铸型的紧实度,提高铸型的退让性 C、I 时效处理:自然时效:露天,风吹日晒,几个月以上 人工失效:铸件加热到550650°℃去应力退火 振动时效:小铸件在滚筒内碰撞,大铸件共振

三、铸造性能对铸件质量的影响 第一节 液态成型基础 2、铸件的应力、变形和裂纹 (2)机械应力(或收缩应力) contraction stress A、概念:铸件在铸型中冷却时,其固态线收缩受到铸型、 型芯的阻碍而产生的铸造应力。 B、性质与危害:机械应力一般都是拉应力或剪切应力。该 应力是暂时的,但与热应力共同作用可能引起铸件的裂纹。 (3)铸造应力的预防及减少措施: A、 “同时凝固”:薄壁处开浇口,厚壁处放冷铁;壁厚均匀 B、提前打箱和减小铸型的紧实度,提高铸型的退让性 C、时效处理:自然时效:露天,风吹日晒,几个月以上 人工失效:铸件加热到550~650℃去应力退火 振动时效:小铸件在滚筒内碰撞,大铸件共振 “同时凝固” simultaneous solidification 22 /58

23/58 第一节液态成型基础 、铸造性能对铸件质量的影响 当铸造内应力没超过金 属的强度极限时,铸件 2、铸件的应力、变形和裂纹 将产生变形;超过强度 极限时,将产生裂纹。 2) 铸件的裂纹crack,tearing 热裂的特征; (1)热裂hot tearing 下产生的裂纹。 裂纹短、 A、热裂是铸件在高温(凝固末期的温度) 裂缝宽、 B、影响热裂形成的因素: 形状曲折、 ?合金性质:宽凝固温度范围与$对热裂产生显著影响。 ?铸型阻力:铸型的退让性对热裂的形成有重要影响。 缝内呈氧化色 (2)冷裂cold crack 冷裂的特征: A、冷裂是铸件在不太高的温度下产生的裂纹。 裂纹长、 B、影响冷裂形成的因素: 裂缝窄、 合金种类:灰口铸铁、白口铸铁等脆性大的合金易冷 形状直、 化学成分:含P量大,冷裂倾向大。 缝内无氧化色

三、铸造性能对铸件质量的影响 第一节 液态成型基础 2、铸件的应力、变形和裂纹 2)铸件的裂纹 crack, tearing (1)热裂 hot tearing A、热裂是铸件在高温(凝固末期的温度)下产生的裂纹。 B、影响热裂形成的因素: ❖ 合金性质:宽凝固温度范围与S对热裂产生显著影响。 ❖ 铸型阻力:铸型的退让性对热裂的形成有重要影响。 (2)冷裂 cold crack A、冷裂是铸件在不太高的温度下产生的裂纹。 B、影响冷裂形成的因素: ❖ 合金种类:灰口铸铁、白口铸铁等脆性大的合金易冷裂 ❖ 化学成分:含P量大,冷裂倾向大。 当铸造内应力没超过金 属的强度极限时,铸件 将产生变形;超过强度 极限时,将产生裂纹。 热裂的特征: 裂纹短、 裂缝宽、 形状曲折、 缝内呈氧化色 冷裂的特征: 裂纹长、 裂缝窄、 形状直、 缝内无氧化色 23 /58