01/60 本章内容 第二章塑性成形 塑性成形及其种类 第一节 塑性成形基础 1、金属塑性变形的实质 2、塑性变形后金属的组织和性能 3、锻造比 4、金属的锻造性能 第二节 自由锻 1、自由锻工序 2、自由锻工艺规程的制订 第三节 模锻 1、模锻的特点与应用 2、锤上模锻 3、胎模锻 4、压力机上的模锻 第四节 板料冲压 1、板料冲压的特点和应用 2、板料冲压的基本工序 第五节 锻压件结 1、 自由锻件的结构工艺性 构工艺性 2、模锻件的结构工艺性 3、板料冲压结构工艺性

01/60 本章内容 第二章 塑性成形 第一节 塑性成形基础 第二节 自由锻 1、金属塑性变形的实质 2、塑性变形后金属的组织和性能 3、锻造比 4、金属的锻造性能 1、自由锻工序 2、自由锻工艺规程的制订 塑性成形及其种类 第三节 模锻 1、模锻的特点与应用 2、锤上模锻 3、胎模锻 4、压力机上的模锻 第四节 板料冲压 1、板料冲压的特点和应用 2、板料冲压的基本工序 1、自由锻件的结构工艺性 2、模锻件的结构工艺性 3、板料冲压结构工艺性 第五节 锻压件结 构工艺性

02/60 第二章塑性成形(plastic forming of metal) 轧制部分 多 用下产生的 盛钢相 均热 ,铜板拥 型钢乳机 品 具有一定形 型钢 能的原材料 棒材 线材乳机 异型棒材 工方法。 ⊙ 线材 厚板轧机 厚板 在两个回转轧辊的 热轧藤板 得各种产品的加工 颧锭 热轧带材轧机 热轧带钢 ⊙8a⊙ 连实帱钢 0D 冷轧耶钢 冷轧带材轧机 冷扎丽板 加热护 涂髋层钢板 无链钢管 管材轧机 图115轧钢生产的基本工艺流程

第二章 塑性成形(plastic forming of metal) ❖ 塑性成形的定义 ❖ 塑性成形分类: 轧制、挤压、拉拔、 锻造和冲压等 利用金属在外力作用下产生的 塑性变形,以获得具有一定形 状、尺寸和机械性能的原材料 、毛坯或零件的加工方法。 轧制 轧制(rolling):金属坯料在两个回转轧辊的 间隙中受压变形,以获得各种产品的加工 方法 02/60

03/60 第二章塑性成形 塑性成形的定义 挤压(extrusion):金属还料在挤压 模内受压被挤出模孔而变形的加工 冬塑性成形分类: 方法。 轧制、挤压、拉拔、 金属坯料与凸模运动方向一致 锻造和冲压等 的,称为正挤压(forward),相反 的称为反挤压(backward)。 不同截面形状的铝合金挤压制品

第二章 塑性成形 ❖ 塑性成形的定义 ❖ 塑性成形分类: 轧制、挤压、拉拔、 锻造和冲压等 挤压(extrusion) :金属坯料在挤压 模内受压被挤出模孔而变形的加工 方法。 金属坯料与凸模运动方向一致 的,称为正挤压(forward ~) ,相反 的称为反挤压(backward ~) 。 凸模 挤压 03/60 不同截面形状的铝合金挤压制品

04/60 第二章塑性成形 塑性成形的定义 利用金属在外力作用下产生的 塑性成形分类: 塑性变形,以获得具有一定形 轧制、挤压、拉拔、 状、尺寸和机械性能的原材料 锻造和冲压等 、毛坯或零件的加工方法。 拉拔(drawing):将金属坯料拉过拉 拉拔 拔模的模孔而变形的加工方法 拉拔产品:棒材八管材八线材

第二章 塑性成形 ❖ 塑性成形的定义 ❖ 塑性成形分类: 轧制、挤压、拉拔、 锻造和冲压等 利用金属在外力作用下产生的 塑性变形,以获得具有一定形 状、尺寸和机械性能的原材料 、毛坯或零件的加工方法。 拉拔 拉拔(drawing) :将金属坯料拉过拉 拔模的模孔而变形的加工方法 拉拔产品:棒材\管材\线材 04/60

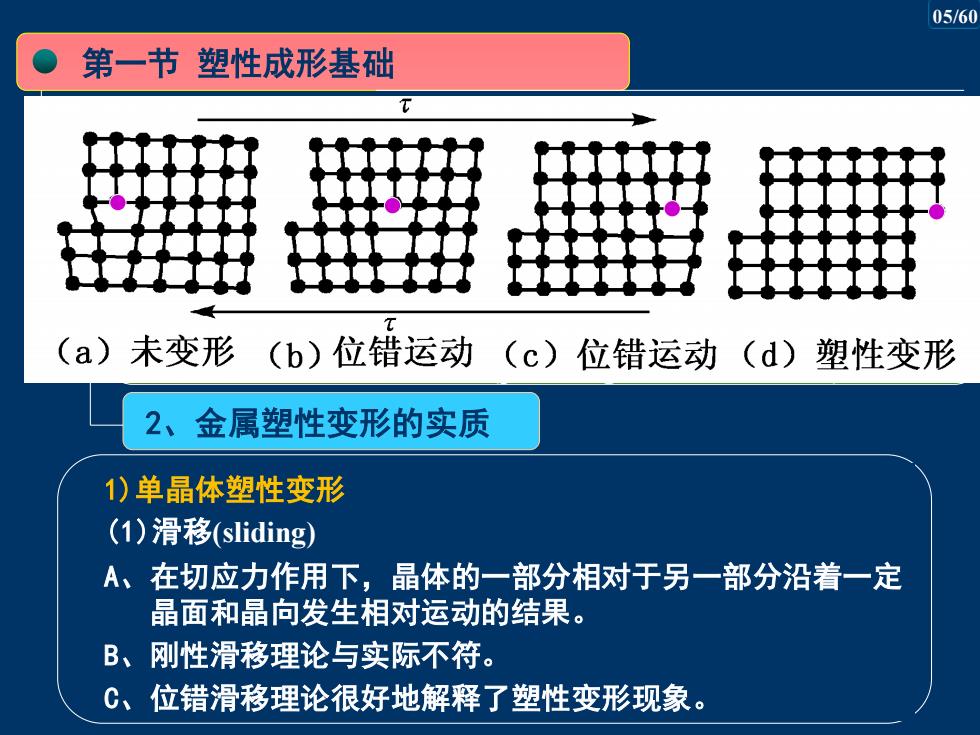

05/60 第一节塑性成形基础 (a)未变形 (b)位错运动 (c)位错运动(d)塑性变形 2、金属塑性变形的实质 1)单晶体塑性变形 (1)滑移(sliding) A、在切应力作用下,晶体的一部分相对于另一部分沿着一定 晶面和晶向发生相对运动的结果。 B、刚性滑移理论与实际不符。 C、位错滑移理论很好地解释了塑性变形现象

一、金属塑性变形的实质 第一节 塑性成形基础 1)弹性变形(elastic deformation) 外力产生的应力小于金属的弹性极限 2)塑性变形(plastic deformation) 外力产生的应力大于金属的弹性极限 3)塑性变形能力:常用延伸率(percentage elongation)和 断面收缩率(percentage reduction of area) 表示。 1、金属的变形 100% 0 0 − = l l l 100% 0 0 − = F F F 2、金属塑性变形的实质 1)单晶体塑性变形 (1)滑移(sliding) A、在切应力作用下,晶体的一部分相对于另一部分沿着一定 晶面和晶向发生相对运动的结果。 B、刚性滑移理论与实际不符。 C、位错滑移理论很好地解释了塑性变形现象。 05/60

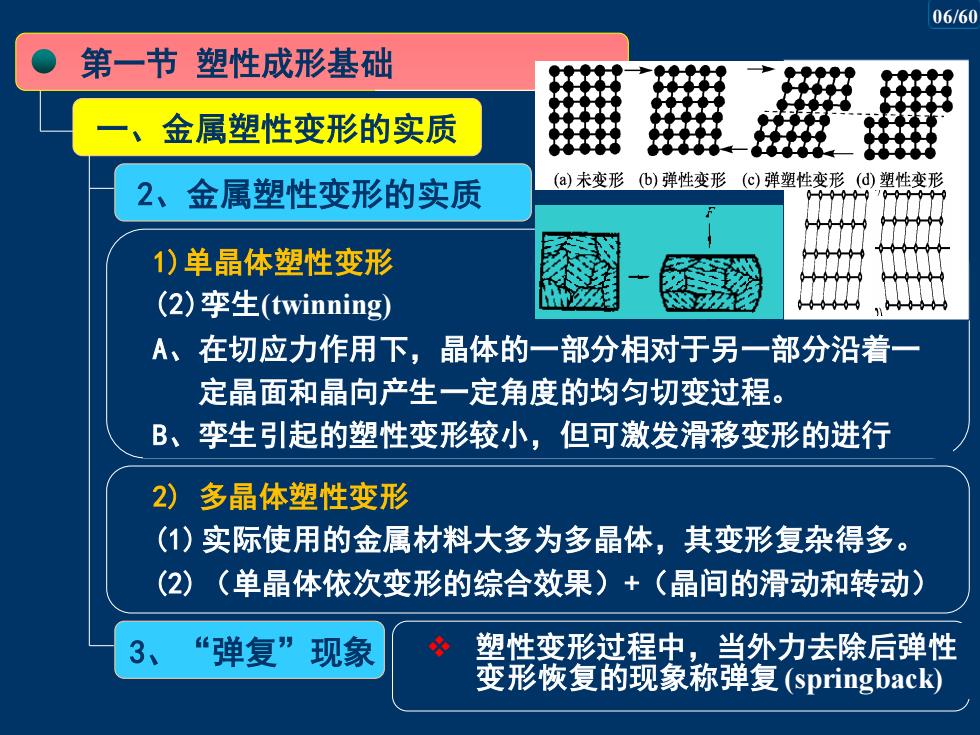

06160 第一节塑性成形基础 金属塑性变形的实质 2、金属塑性变形的实质 (a)未变形(b)弹性变形(c)弹塑性变形(d)塑性变形 1)单晶体塑性变形 (2)孪生(twinning) A、在切应力作用下,晶体的一部分相对于另一部分沿着 定晶面和晶向产生一定角度的均匀切变过程。 B、 孪生引起的塑性变形较小,但可激发滑移变形的进行 2)多晶体塑性变形 ()实际使用的金属材料大多为多晶体,其变形复杂得多。 (2) (单晶体依次变形的综合效果)+(晶间的滑动和转动) 3、 “弹复”现象 塑性变形过程中,当外力去除后弹性 变形恢复的现象称弹复(springback)

一、金属塑性变形的实质 第一节 塑性成形基础 2、金属塑性变形的实质 1)单晶体塑性变形 (2)孪生(twinning) A、在切应力作用下,晶体的一部分相对于另一部分沿着一 定晶面和晶向产生一定角度的均匀切变过程。 B、孪生引起的塑性变形较小,但可激发滑移变形的进行 2) 多晶体塑性变形 (1)实际使用的金属材料大多为多晶体,其变形复杂得多。 (2)(单晶体依次变形的综合效果)+(晶间的滑动和转动) 3、 “弹复”现象 ❖ 塑性变形过程中,当外力去除后弹性 变形恢复的现象称弹复 (springback) 06/60

07160 第一节塑性成形基础 二 塑性变形后金属的组织和性能 回复 再结品 品粒长大 360 强度极限 700 304060084 600 布氏硬度 220 500 内应力 晶粒度 188 400 300 强度 塑性 延伸率% 140 200 、冲击韧性 -120 100 01 0 20 40 60 80 % 变形程度 加热温度 2)) 性能的变化:加工硬化(work-hardening)现象 7十+H,1的且h1 3)冷变形金属加热时组织和性能的变化 ()常温下加工硬化后的状态不易回复到稳定状态。 (2)当温度上升到(0.250.3)T熔时,产生回复现象 (3)当温度上升到0.4T熔时,产生再结晶,加工硬化消除

2) 性能的变化:加工硬化(work-hardening)现象 二、塑性变形后金属的组织和性能 第一节 塑性成形基础 1、冷变形后金属的组织和性能 1) 组织的变化 (1)纤维组织:晶粒及夹杂物沿变形最大方向伸长 (2)亚结构:使晶粒分化为许多位向略有不同的小晶粒 (3)形变织构:当塑性变形很大时,晶粒的位向趋于一致, (4)内应力、变形和开裂。 3) 冷变形金属加热时组织和性能的变化 (1)常温下加工硬化后的状态不易回复到稳定状态 。 (2)当温度上升到(0.25~0.3)T熔时,产生回复现象 (3)当温度上升到0.4T熔时,产生再结晶,加工硬化消除 07/60

0860 ● 第一节塑性成形基础 With proper design, the grain flow can be oriented in the direction of principal stresses (a)锻造曲轴 b)切削加工曲轴 encountered in 图2-59曲轴流线分布 actual use 2)形成纤维组织 (1)热变形后的纤维组织又称“流线(grain f1ow)”组织。 (2)纤维组织不能用热处理消除,只能经锻压等方法消除 (3)设计与制造零件时,应正确控制与使用流线

二、塑性变形后金属的组织和性能 第一节 塑性成形基础 2、热变形后金属的组织和性能 1) 改善组织,力学性能提高 (1)气孔、缩松、微裂纹被压合; (2)粗大的晶粒、夹杂物、树枝晶被击碎、细化; (3)成分偏析在温度与压力下通过扩散得到均匀化。 2) 形成纤维组织 (1)热变形后的纤维组织又称“流线(grain flow)”组织。 (2)纤维组织不能用热处理消除,只能经锻压等方法消除 (3)设计与制造零件时,应正确控制与使用流线。 08/60 With proper design, the grain flow can be oriented in the direction of principal stresses encountered in actual use

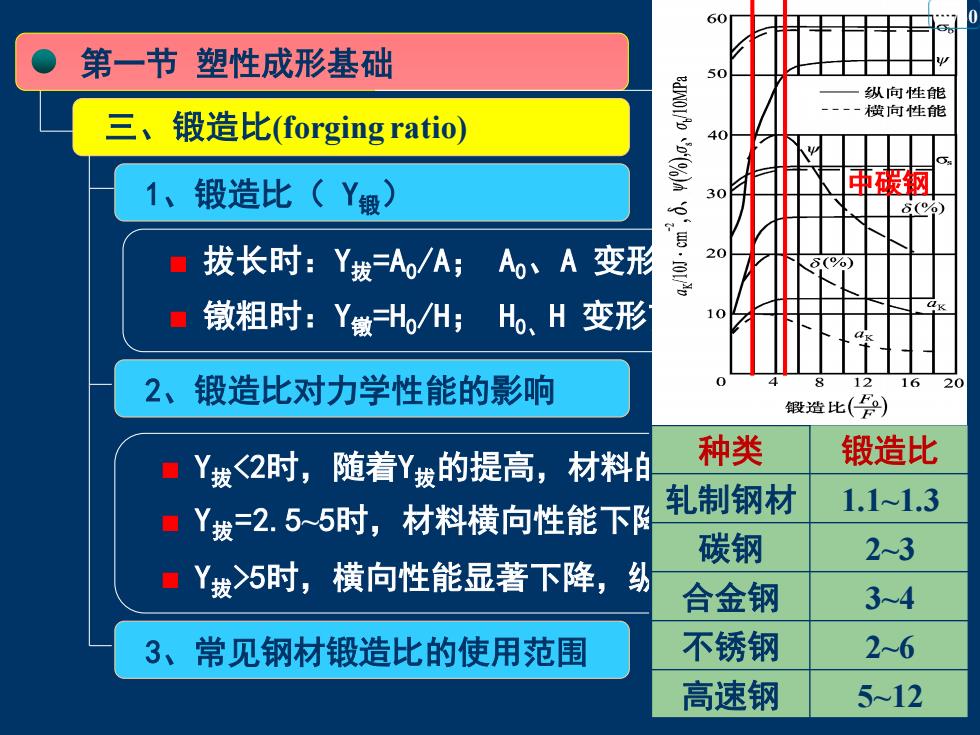

60 第一节塑性成形基础 50 纵向性能 三、锻造比(forging ratio) 一~横向性能 1、 锻造比(Y锻 中碳钢 拔长时:Y拔=Ao/A; AA变形 月。 (9o 镦粗时:Y徽H/H;Ho、H变形 2、锻造比对力学性能的影响 】2 16 20 锻造比(会) ·Y拔<2时,随着Y拔的提高,材料白 种类 锻造比 ■Y拔2.5~5时,材料横向性能下附 轧制钢材 1.1-1.3 碳钢 2-3 Y拔5时,横向性能显著下降,外 合金钢 34 3、常见钢材锻造比的使用范围 不锈钢 2~6 高速钢 5~12

三、锻造比(forging ratio) 第一节 塑性成形基础 1、锻造比( Y锻) 拔长时:Y拔=A0/A; A0、A 变形前、后的横截面积 镦粗时:Y镦=H0/H; H0、 H 变形前、后的高度 2、锻造比对力学性能的影响 Y拔5时,横向性能显著下降,纵向性能基本变。 3、常见钢材锻造比的使用范围 种类 锻造比 轧制钢材 1.1~1.3 碳钢 2~3 合金钢 3~4 不锈钢 2~6 高速钢 5~12 中碳钢 09/60

10/60 第一节塑性成形基础 四、金属的锻造性能 金属的可锻性( 1、金属的本质 forgeability)是衡量材 料在经受压力加工时获 1)化学成分 得优质零件难易程度的 冬不同化学成分的金属具有 个工艺性能。 不同的锻造性能: 可锻性常用金属的塑性 变形和变形抗力来综合 纯金属>合金; 衡量。 低碳钢>高碳钢; 金属的锻造性能取决于 低合金钢>高合金钢 金属的本质和加工条件 2)金属组织 冬成分相同但组织不同的金属具有不同的锻造性能; 纯金属与固溶体的可锻性能好,碳化物的可锻性能差; 铸态柱状晶组织及粗晶粒的可锻性差,均匀细小晶粒的好

四、金属的锻造性能 第一节 塑性成形基础 金属的可锻性( forgeability)是衡量材 料在经受压力加工时获 得优质零件难易程度的 一个工艺性能。 可锻性常用金属的塑性 变形和变形抗力来综合 衡量。 金属的锻造性能取决于 金属的本质和加工条件 1、金属的本质 1)化学成分 ❖ 不同化学成分的金属具有 不同的锻造性能: 纯金属 合金; 低碳钢 高碳钢; 低合金钢 高合金钢 2)金属组织 ❖ 成分相同但组织不同的金属具有不同的锻造性能; ❖ 纯金属与固溶体的可锻性能好,碳化物的可锻性能差; ❖ 铸态柱状晶组织及粗晶粒的可锻性差,均匀细小晶粒的好 10/60