第八章数控机床 第一节概述 一、数控机床的产生 随若科学技术的迅速发展,社会对产品多样化的要求愈来愈强烈,从而要求产品更新 换代的周期越来越短,使多品种、小批量生产的比重明显增加:同时,随若航空航天、造船、 军工、汽车、农业机械等行业对产品性能要求的不断提高,产品中形状复杂的零件越来越多, 加工质量要求也不断提高。采用传统的普通加工设备已难以适应这种多样化、柔性化及复杂 形状零件的高效率高质量加工的要求。为解决上述问题,一种高精度、高效率的“柔性”自 动化生产设备一一数控机床就应运而生了。 数控机床的研究起源于飞机制造业。1947年,美国帕森斯(Parsons)公司为了精确地 制造直升机的机翼、桨叶和飞机框架,提出了用电子计算机控制机床来加工形状复杂零件的 设想。1949年,美国空军为了能在短时间内制造出经常变更设计的火箭零件,与帕森斯公 司和麻省理工学院伺服机构研究所(Servo Mechanism Laboratory of the Massachusetts Institute of Technology)合作,开始了三坐标铣床的数控化工作,于1952年研制成功世 界上第一台数控机床一一三坐标数控铣床。经过三年的试用和改进,于1955年进入实用化 阶段。此后,德国、英国、日本和前苏联等国也开始了数控机床的研制开发工作。1959年, 美国Keaney&Treckre公司开发出了具有刀具库、刀具交换装置、回转工作台的数控机 床,可以在一次装夹中对工件的多个面进行钻孔、较孔、攻螺纹、镗削、铣削等多种加工, 不仅提高了生产率,而且使加工精度大大提高。这类带有刀具库和自动换刀装置的数控机床 称为加工中心(Machining Center),它已成为当今数控机床发展的主流。 二、数控机床的组成 数字控制(Numerical Control,简称NC)技术是指采用数字化信息进行控制的技术。 用数字化信息对机床的运动及其加工过程进行控制的机床,称作数控机床,它是数字控制技 术与机床相结合的产物。 数控机床是典型的机电一体化产品,是集现代机械制造技术、自动控制技术、检测技术, 计算机信总技术于一体的高效率、高精度、高柔性和高自动化的现代机械加工设备。它同其 它机电一体化产品一样,也是由机械本体、动力源、电子控制单元、检测传感部分和执行机 器(伺服系统)组成。 1.机械本体 为数控机床的主体,是用于完成各种切削加工的机械部分。 2.动力源 8.1

8- 1 第八章 数控机床 第一节 概述 一、数控机床的产生 随着科学技术的迅速发展,社会对产品多样化的要求愈来愈强烈,从而要求产品更新 换代的周期越来越短,使多品种、小批量生产的比重明显增加;同时,随着航空航天、造船、 军工、汽车、农业机械等行业对产品性能要求的不断提高,产品中形状复杂的零件越来越多, 加工质量要求也不断提高。采用传统的普通加工设备已难以适应这种多样化、柔性化及复杂 形状零件的高效率高质量加工的要求。为解决上述问题,一种高精度、高效率的“柔性”自 动化生产设备——数控机床就应运而生了。 数控机床的研究起源于飞机制造业。1947 年,美国帕森斯(Parsons)公司为了精确地 制造直升机的机翼、桨叶和飞机框架,提出了用电子计算机控制机床来加工形状复杂零件的 设想。1949 年,美国空军为了能在短时间内制造出经常变更设计的火箭零件,与帕森斯公 司和麻省理工学院伺服机构研究所(Servo Mechanism Laboratory of the Massachusetts Institute of Technology)合作,开始了三坐标铣床的数控化工作,于 1952 年研制成功世 界上第一台数控机床——三坐标数控铣床。经过三年的试用和改进,于 1955 年进入实用化 阶段。此后,德国、英国、日本和前苏联等国也开始了数控机床的研制开发工作。1959 年, 美国 Keaney & Treckre 公司开发出了具有刀具库、刀具交换装置、回转工作台的数控机 床,可以在一次装夹中对工件的多个面进行钻孔、铰孔、攻螺纹、镗削、铣削等多种加工, 不仅提高了生产率,而且使加工精度大大提高。这类带有刀具库和自动换刀装置的数控机床 称为加工中心(Machining Center),它已成为当今数控机床发展的主流。 二、数控机床的组成 数字控制(Numerical Control,简称 NC)技术是指采用数字化信息进行控制的技术。 用数字化信息对机床的运动及其加工过程进行控制的机床,称作数控机床,它是数字控制技 术与机床相结合的产物。 数控机床是典型的机电一体化产品,是集现代机械制造技术、自动控制技术、检测技术、 计算机信息技术于一体的高效率、高精度、高柔性和高自动化的现代机械加工设备。它同其 它机电一体化产品一样,也是由机械本体、动力源、电子控制单元、检测传感部分和执行机 器(伺服系统)组成。 1.机械本体 为数控机床的主体,是用于完成各种切削加工的机械部分。 2.动力源

为数控机床提供动力的部分,主要使用电能 3.电子控制单元 其核心是计算机数控(Computer Numerical Control,简称CNC)装置,它把接收到的 各种数字信息经过译码、运算和逻辑处理,生成各种指令信息输出给伺服系统,使机床按规 定的动作进行加工。这部分还包括相应的外围设备,如显示器、打印机等。 4.检测传感部分 主要对工作台的直线位移和回转工作台的角位移进行检测,检测结果送入计算机,或用 于位置显示,或用于反馈控制。 5.执行器(伺服系统) 用来驱动机床上的移动部件作相应的运动,并对其定位精度和速度进行控制。如许多数 控机床的走刀运动就是利用同服电机驱动滚珠丝杠来完成的。 三、数控机床的基本工作原理 在普通机床上加工零件,是由操作者根据零件图纸的要求,不断改变刀具与工件之间相 对运动轨迹,由刀具对工件进行切削而加工出要求的零件。而在数控机床上加工零件时,则 是将被加工零件的加工顺序、工艺参数和机床运动要求用数控语言编制出加工程序,然后输 入到CNC装置,CNC装置对加工程序进行一系列处理后,向伺服系统发出执行指令,由伺服 系统驱动机床移动部件运动,从而自动完成零件的加工。图8-1为数控机床的工作过程。 图丽图网网盟 图8-1数控机床的工作过程 四、数控机床的分类 (一)按数控机床的工艺用途分类 1.一般数控机床:是与普通机床工艺可行性相似的各种数控机床,其种类与普通机床一 样,如数控车床、数控铣床、数控侧床、数控磨床、数控钻床等。 2.加工中心:是带有刀库和自动换刀装置的数控机床。 3.特种数控机床:是装备了数控装置的特种加工机床,如数控线切制机床、数控激光加 工机床等。 (二)按数控机床的运动轨迹分类 1.点位控制数控机床:其数控装置只控制机床移动部件从一个位置(点)移动到另一个 位置(点),而不控制点到点之间的运动轨迹,刀具在移动过程中不进行切削加工。如数控 钻床、数控冲床等。 2.直线控制数控机床:其数控装置除了要控制机床移动部件的起点和终点的准确位置 8.2

8- 2 为数控机床提供动力的部分,主要使用电能。 3.电子控制单元 其核心是计算机数控(Computer Numerical Control,简称 CNC)装置,它把接收到的 各种数字信息经过译码、运算和逻辑处理,生成各种指令信息输出给伺服系统,使机床按规 定的动作进行加工。这部分还包括相应的外围设备,如显示器、打印机等。 4.检测传感部分 主要对工作台的直线位移和回转工作台的角位移进行检测,检测结果送入计算机,或用 于位置显示,或用于反馈控制。 5.执行器(伺服系统) 用来驱动机床上的移动部件作相应的运动,并对其定位精度和速度进行控制。如许多数 控机床的走刀运动就是利用伺服电机驱动滚珠丝杠来完成的。 三、数控机床的基本工作原理 在普通机床上加工零件,是由操作者根据零件图纸的要求,不断改变刀具与工件之间相 对运动轨迹,由刀具对工件进行切削而加工出要求的零件。而在数控机床上加工零件时,则 是将被加工零件的加工顺序、工艺参数和机床运动要求用数控语言编制出加工程序,然后输 入到 CNC 装置,CNC 装置对加工程序进行一系列处理后,向伺服系统发出执行指令,由伺服 系统驱动机床移动部件运动,从而自动完成零件的加工。图 8-l 为数控机床的工作过程。 图 8-1 数控机床的工作过程 四、数控机床的分类 (一)按数控机床的工艺用途分类 1.一般数控机床:是与普通机床工艺可行性相似的各种数控机床,其种类与普通机床一 样,如数控车床、数控铣床、数控刨床、数控磨床、数控钻床等。 2.加工中心:是带有刀库和自动换刀装置的数控机床。 3.特种数控机床:是装备了数控装置的特种加工机床,如数控线切割机床、数控激光加 工机床等。 (二)按数控机床的运动轨迹分类 1.点位控制数控机床:其数控装置只控制机床移动部件从一个位置(点)移动到另一个 位置(点),而不控制点到点之间的运动轨迹,刀具在移动过程中不进行切削加工。如数控 钻床、数控冲床等。 2.直线控制数控机床:其数控装置除了要控制机床移动部件的起点和终点的准确位置 零件 图纸 制成 零件 加工 程序 CNC 装置 伺服 系统 机床 部件 编制 送入 命令 驱动 加工

外,还要控制移动部件以适当速度沿平行于某一机床坐标轴方向或与机床坐标轴成45的方 向进行直线切削加工。如简易数控车床、简易数控磨床等。 3.轮廓控制数控机床:其数控装置能够同时对两个或两个以上坐标轴进行联动控制,从 而实现曲线轮廓和曲面的加工。如具有两坐标或两坐标以上联动的数控铣床、数控车床等。 (三)按伺服系统的控制方式分类 1,开环控制系统:指不带反馈的控制系统,即系统没有位置反馈元件,通常以功率步进 电机或电液伺服电机作为执行机构。 2.半闭环控制系统:半闭环控制系统是在开环系统的丝杠上装有角位移检测装置,通过 检测丝杠的转角间接地检测移动部件的位移,然后反馈给数控装置。 3,闭环控制系统:是在机床移动部件上直接装有位置检测装置,将测量的结果直接反馈 到数控装置中,与输入的指令位移进行比较,用偏差进行控制,使移动部件按照实际的要求 运动,最终实现精确定位。 (四)按控制的坐标轴数分类 1,两坐标数控机床:指可以同时控制两个坐标轴联动而能加工曲线轮,零件的机床,如 数控车床。 2.三坐标数控机床:指可以联动控制的坐标轴为三轴的数控机床,可以用于加工不太复 杂的空间曲面,如三坐标数控铣床。 3.两个半坐标数控机床:这类机床本身有三个坐标轴,能作三个方向运动,但控制装 置只能同时联动控制两个坐标轴,第三个坐标轴仅能作等距的周期移动,如经济型数控铣床。 4.多坐标数控机床:指可以联动控制的坐标轴为四轴和四轴以上的机床,其机床结构复 杂、控制精度较高、加工程序复杂,主要用于加工形状复杂的零件,如五坐标数控铣床。 五、数控机床的加工特点 1,对零件加工的适应性强:通过改变加工程序可对不同零件进行加工,特别适应于目前 多品种、小批量、产品更新快的生产特征。 2.自动化程度高:一般情祝下,除了装卸工件外,其它大部分加工过程都由机床自动 完成,大大减轻了工人的劳动强度。 3.加工质量稳定:在加工过程,机床自始至终都在给定的控制指令下工作,消除了操作 者的技术水平及情绪变化对加工质量的影响,因而加工质量稳定且一批零件的尺寸一致性 好。 4.生产效率高:数控机床的主轴转速和进给量的范围大,允许机床进行大切削量的强力 切削,另外在加工中心上,由于刀库的使用,可实现在一台机床上进行多道工序的连续加工, 大大减少了零件的加工时间和辅助时间,因而生产率高。 5.利于生产管理现代化:数控机床使用数字信号与标准代码作为控制信息,易于实现 加工信息的标准化,目前已与计算机辅助设计与制造(CAD/CAM)有机地结合起来,是现代 8.3

8- 3 外,还要控制移动部件以适当速度沿平行于某一机床坐标轴方向或与机床坐标轴成 450 的方 向进行直线切削加工。如简易数控车床、简易数控磨床等。 3.轮廓控制数控机床:其数控装置能够同时对两个或两个以上坐标轴进行联动控制,从 而实现曲线轮廓和曲面的加工。如具有两坐标或两坐标以上联动的数控铣床、数控车床等。 (三)按伺服系统的控制方式分类 1.开环控制系统:指不带反馈的控制系统,即系统没有位置反馈元件,通常以功率步进 电机或电液伺服电机作为执行机构。 2.半闭环控制系统:半闭环控制系统是在开环系统的丝杠上装有角位移检测装置,通过 检测丝杠的转角间接地检测移动部件的位移,然后反馈给数控装置。 3.闭环控制系统:是在机床移动部件上直接装有位置检测装置,将测量的结果直接反馈 到数控装置中,与输入的指令位移进行比较,用偏差进行控制,使移动部件按照实际的要求 运动,最终实现精确定位。 (四)按控制的坐标轴数分类 1.两坐标数控机床:指可以同时控制两个坐标轴联动而能加工曲线轮廓零件的机床,如 数控车床。 2.三坐标数控机床:指可以联动控制的坐标轴为三轴的数控机床,可以用于加工不太复 杂的空间曲面,如三坐标数控铣床。 3.两个半坐标数控机床:这类机床本身有三个坐标轴,能作三个方向运动,但控制装 置只能同时联动控制两个坐标轴,第三个坐标轴仅能作等距的周期移动,如经济型数控铣床。 4.多坐标数控机床:指可以联动控制的坐标轴为四轴和四轴以上的机床,其机床结构复 杂、控制精度较高、加工程序复杂,主要用于加工形状复杂的零件,如五坐标数控铣床。 五、数控机床的加工特点 1.对零件加工的适应性强:通过改变加工程序可对不同零件进行加工,特别适应于目前 多品种、小批量、产品更新快的生产特征。 2.自动化程度高:一般情况下,除了装卸工件外,其它大部分加工过程都由机床自动 完成,大大减轻了工人的劳动强度。 3.加工质量稳定:在加工过程,机床自始至终都在给定的控制指令下工作,消除了操作 者的技术水平及情绪变化对加工质量的影响,因而加工质量稳定且一批零件的尺寸一致性 好。 4.生产效率高:数控机床的主轴转速和进给量的范围大,允许机床进行大切削量的强力 切削,另外在加工中心上,由于刀库的使用,可实现在一台机床上进行多道工序的连续加工, 大大减少了零件的加工时间和辅助时间,因而生产率高。 5.利于生产管理现代化:数控机床使用数字信号与标准代码作为控制信息,易于实现 加工信息的标准化,目前已与计算机辅助设计与制造(CAD/CAM)有机地结合起来,是现代

集成制造技术的基础 六、数控机床的发展趋势 1.高速度化:近年来,高速加工机床的发展速度很快,目前主轴转速可达100,000r/min, 进给速度可达8Om/min。 2.高精度化:精密级数控机床的加工精度可达0.0O01mm,表面粗糙度值R达0.02μm。 3.高智能化:在现代数控系统中,引进了自适应控制技术,可自动控制和优化加工参数, 从而使操作者不需具备专门的技能。 4.高柔性化:数控机床在提高单机柔性化的同时,朝着单元柔性化和系统柔性化方向 发展,如柔性加工单元(FC入、柔性制造系统(FMS)等。 5.高自动化:自80年代中期以来,以数控机床为主体的加工自动化已从“点”的自动 化(单台数控机床)发展到“线”的自动化(FWS)和“面”的自动化(柔性制造车间),结 合信息管理系统的自动化,逐步形成整个工厂“体”的自动化。 6.高可靠性:生产厂家通过不断提高数控系统的硬件质量以及促使系统的硬件、软件实 现模块化、标准化和通用化,已大大提高了数控机床使用的可靠性。 第二节数控机床的机械结构 一、数控机床机械结构的特点 数控机床是机电一体化产品的典型代表,尽管它的机械结构与普通机床的结构有许多相 似之处,但并不是简单地在普通机床上配备数控系统即可,它与普通机床相比,结构上进行 了改进,主要表现在以下几个方面: 1,主传动装置多采用无级变速或分段无级变速方式,可利用程序控制主轴的变向和变 速,主传动具有较宽的调速范围。有些数控机床的主传动系统已开始采用结构紧凑、性能优 异的电主轴。 2.进给传动装置中广泛采用无间隙滚珠丝杠传动和无间隙齿轮传动,利用贴塑导轨或 静压导轨来减少运动刷的摩擦力,提高传动精度。有些数控机床的进给部件直接使用直线电 机驱动,从而实现了高速、高灵敏度伺服驱动。 3.床身、立柱、横梁等主要支承件采用合理的截面形状,且采取一些补偿变形的措施, 使其具有较高的结构刚度。 4.加工中心备有刀库和自动换刀装置,可进行多工序、多面加工,大大提高了生产率。 二、数控机床的支承件 支承件是机床的基础部件,包括床身、立柱、横梁、底座、工作台、箱体、升降台等。 它们之间有的互相周定连接,有的在导轨上运动。支承件在加工过程中受各种力和热的作用 84

8- 4 集成制造技术的基础。 六、数控机床的发展趋势 1.高速度化:近年来,高速加工机床的发展速度很快,目前主轴转速可达 100,000r/min, 进给速度可达 80m/min。 2.高精度化:精密级数控机床的加工精度可达 0.0001mm,表面粗糙度值 Ra 达 0.02μm。 3.高智能化:在现代数控系统中,引进了自适应控制技术,可自动控制和优化加工参数, 从而使操作者不需具备专门的技能。 4.高柔性化:数控机床在提高单机柔性化的同时,朝着单元柔性化和系统柔性化方向 发展,如柔性加工单元(FMC)、柔性制造系统(FMS)等。 5.高自动化:自 80 年代中期以来,以数控机床为主体的加工自动化已从“点”的自动 化(单台数控机床)发展到“线”的自动化(FMS)和“面”的自动化(柔性制造车间),结 合信息管理系统的自动化,逐步形成整个工厂“体”的自动化。 6.高可靠性:生产厂家通过不断提高数控系统的硬件质量以及促使系统的硬件、软件实 现模块化、标准化和通用化,已大大提高了数控机床使用的可靠性。 第二节 数控机床的机械结构 一、数控机床机械结构的特点 数控机床是机电一体化产品的典型代表,尽管它的机械结构与普通机床的结构有许多相 似之处,但并不是简单地在普通机床上配备数控系统即可,它与普通机床相比,结构上进行 了改进,主要表现在以下几个方面: 1.主传动装置多采用无级变速或分段无级变速方式,可利用程序控制主轴的变向和变 速,主传动具有较宽的调速范围。有些数控机床的主传动系统已开始采用结构紧凑、性能优 异的电主轴。 2.进给传动装置中广泛采用无间隙滚珠丝杠传动和无间隙齿轮传动,利用贴塑导轨或 静压导轨来减少运动副的摩擦力,提高传动精度。有些数控机床的进给部件直接使用直线电 机驱动,从而实现了高速、高灵敏度伺服驱动。 3.床身、立柱、横梁等主要支承件采用合理的截面形状,且采取一些补偿变形的措施, 使其具有较高的结构刚度。 4.加工中心备有刀库和自动换刀装置,可进行多工序、多面加工,大大提高了生产率。 二、数控机床的支承件 支承件是机床的基础部件,包括床身、立柱、横梁、底座、工作台、箱体、升降台等。 它们之间有的互相固定连接,有的在导轨上运动。支承件在加工过程中受各种力和热的作用

会产生变形,从而改变执行机构的正确位置或运动轨迹,影响加工精度和表面质量。因此必 须采取一定的措施提高支承件抵抗受力变形和受热变形的能力。 (一)在抵抗受力变形方面 为提高支承件刚度和抗振性,可采取合理设计其截面的形状尺寸以及合理布置筋板结 构、选用吸振好的材料制造固定支承件、选用新型轻质材料制造移动支承件等措施。图82 为某加工中心的床身结构,在其箱形结构内部有两条斜筋支承导轨,形成三个三角形框架, 从而获得较高的静刚度和较好的抗振性。图8-2b是数控车床床身截面,采用封闭箱形结构, 且内部有加强筋,具有很高的刚度。床身呈倾斜状便于捧屑和装卸工件。图8-2c是在床身 底座腔内填充混凝土来增大阻尼,从而提高其动刚度,减小振动。 (b) 图8-2几种数控机床支承件截而 (a)加工中心床身截面()数控车床床身截面(c)数控车床底座截面 (二)在抵抗受热变形方面 为了减小因支承件受热变形而产生的加工误差,可采取减小热源法、均匀热量法、采用 热对称结枸等措旌。图83妇是采用隔热罩隔离热源来减小热源的影响。图83北则是采用热 对称双立柱结构来减小热变形引起的主轴轴线的位置变动量,从而保证主轴的工作精度。 777 图83减小热变形的措施 ()数控立式铁床电机采用需热罩()双立柱结构减小热变形 三、数控机床的主传动系统 (一)主传动及变速 8.5

8- 5 会产生变形,从而改变执行机构的正确位置或运动轨迹,影响加工精度和表面质量。因此必 须采取一定的措施提高支承件抵抗受力变形和受热变形的能力。 (-)在抵抗受力变形方面 为提高支承件刚度和抗振性,可采取合理设计其截面的形状尺寸以及合理布置筋板结 构、选用吸振好的材料制造固定支承件、选用新型轻质材料制造移动支承件等措施。图 8-2a 为某加工中心的床身结构,在其箱形结构内部有两条斜筋支承导轨,形成三个三角形框架, 从而获得较高的静刚度和较好的抗振性。图 8-2b 是数控车床床身截面,采用封闭箱形结构, 且内部有加强筋,具有很高的刚度。床身呈倾斜状便于排屑和装卸工件。图 8-2c 是在床身 底座腔内填充混凝土来增大阻尼,从而提高其动刚度,减小振动。 图 8-2 几种数控机床支承件截面 (a) 加工中心床身截面 (b)数控车床床身截面 (c)数控车床底座截面 (二)在抵抗受热变形方面 为了减小因支承件受热变形而产生的加工误差,可采取减小热源法、均匀热量法、采用 热对称结构等措施。图 8-3a 是采用隔热罩隔离热源来减小热源的影响。图 8-3b 则是采用热 对称双立柱结构来减小热变形引起的主轴轴线的位置变动量,从而保证主轴的工作精度。 图 8-3 减小热变形的措施 (b) 数控立式铣床电机采用隔热罩 (b)双立柱结构减小热变形 三、数控机床的主传动系统 (一)主传动及变速 (a) (b) (c)

与普通机床相比,数控机床的工艺范围更宽,工艺能力更强,因此要求其主传动具有较 宽的调速范围,以保证在加工时能选用合理的切削用量,从而获得最佳的加工质量和生产率。 现代数控机床的主运动广泛采用无级变速传动,用交流调速电机或直流调速电机驱动,能方 便地实现无级变速,且传动链短、传动件少。根据数控机床的类型与大小,其主传动主要有 以下三种形式。 1.带有变速齿轮的主传动 如图8-2所示,它通过少数几对齿轮传动,使主传动成为分段无级变速,以便在低速 时获得较大的扭矩,满足主轴对输出扭矩特性的要求。这种方式在大中型数控机床采用较多, 但也有部分小型数控机床为获得强力切削所需扭矩而采用这种传动方式。2.通过带传动的 主传动 如图84b所示,电机轴的转动经带传动传递给主轴,因不用齿轮变速,故可避免因齿 轮传动而引起的振动和噪声。这种方式主要用在转速较高、变速范围不大的机床上,常用的 带有三角带和同步齿形带。 3.由主轴电机直接驱动的主传动 如图84所示,主轴与电机转子合二为一,从而使主轴部件结构更加紧凑,重量轻, 惯量小,提高了主轴启动、停止的响应特性,目前高速加工机床主轴多采用这种方式,这种 类型的主轴也称为电主轴。 (b) (e) 图84数控机床主传动的配置方式 ()带有变速齿轮的主传动()通过带传动的主传动(c)由主电机直接驱动的主传动 (二)主轴部件 主轴部件是机床的重要部件之一,其精度、抗振性和热变形对加工质量有直接影响。特 别是数控机床在加工过程中不进行人工调整,这些影响就更为严重。数控机床主轴部件在结 构上要解决好主轴的支承、主轴内刀具自动装夹、主轴的定向停止等问题、 1.主轴的支承 数控机床主轴的支承主要采用图8-5所示的三种主要形式。图85a所示结构的前支承 采用双列短圆柱滚子轴承和双向推力角接触球轴承组合,后支承采用成对向心推力球轴承。 这种结构的综合刚度高,可以满足强力切削要求,是目前各类数控机床普遍采用的形式。图 85b所示结构的前支承采用多个高精度向心推力球轴承,后支承采用单个向心推力球轴承。 这种配置的高速性能好,但承载能力较小,适用于高速、轻载和精密数控机床。图8-5℃所 &6

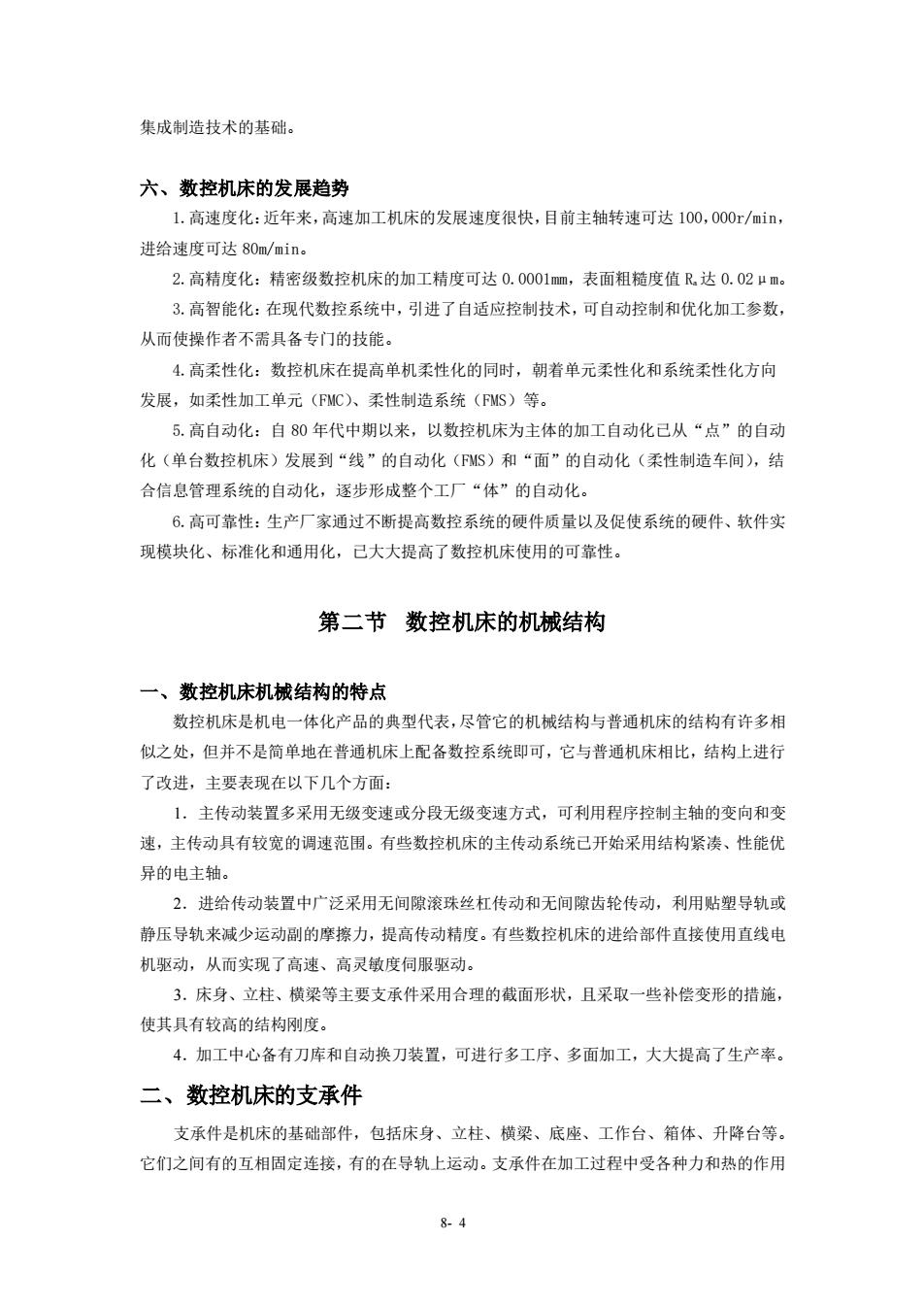

8- 6 与普通机床相比,数控机床的工艺范围更宽,工艺能力更强,因此要求其主传动具有较 宽的调速范围,以保证在加工时能选用合理的切削用量,从而获得最佳的加工质量和生产率。 现代数控机床的主运动广泛采用无级变速传动,用交流调速电机或直流调速电机驱动,能方 便地实现无级变速,且传动链短、传动件少。根据数控机床的类型与大小,其主传动主要有 以下三种形式。 1.带有变速齿轮的主传动 如图 8-2a 所示,它通过少数几对齿轮传动,使主传动成为分段无级变速,以便在低速 时获得较大的扭矩,满足主轴对输出扭矩特性的要求。这种方式在大中型数控机床采用较多, 但也有部分小型数控机床为获得强力切削所需扭矩而采用这种传动方式。2.通过带传动的 主传动 如图 8-4b 所示,电机轴的转动经带传动传递给主轴,因不用齿轮变速,故可避免因齿 轮传动而引起的振动和噪声。这种方式主要用在转速较高、变速范围不大的机床上,常用的 带有三角带和同步齿形带。 3.由主轴电机直接驱动的主传动 如图 8-4c 所示,主轴与电机转子合二为一,从而使主轴部件结构更加紧凑,重量轻, 惯量小,提高了主轴启动、停止的响应特性,目前高速加工机床主轴多采用这种方式,这种 类型的主轴也称为电主轴。 图 8-4 数控机床主传动的配置方式 (a)带有变速齿轮的主传动 (b)通过带传动的主传动 (c)由主电机直接驱动的主传动 (二)主轴部件 主轴部件是机床的重要部件之一,其精度、抗振性和热变形对加工质量有直接影响。特 别是数控机床在加工过程中不进行人工调整,这些影响就更为严重。数控机床主轴部件在结 构上要解决好主轴的支承、主轴内刀具自动装夹、主轴的定向停止等问题。 1.主轴的支承 数控机床主轴的支承主要采用图 8-5 所示的三种主要形式。图 8-5a 所示结构的前支承 采用双列短圆柱滚子轴承和双向推力角接触球轴承组合,后支承采用成对向心推力球轴承。 这种结构的综合刚度高,可以满足强力切削要求,是目前各类数控机床普遍采用的形式。图 8-5b 所示结构的前支承采用多个高精度向心推力球轴承,后支承采用单个向心推力球轴承。 这种配置的高速性能好,但承载能力较小,适用于高速、轻载和精密数控机床。图 8-5c 所 (a) (b) (c)

示结构为前支承采用双列圆锥滚子轴承,后支承为单列圆锥滚子轴承。这种配置的径向和轴 向刚度很高,可承受重载荷,但这种结构限制了主轴最高转速和精度,因而仅适用于中等精 度、低速与重载的数控机床主轴。 图鸟巴B (a) 周 用鹏P 酸P 图85主轴支承配置 (c)高刚度型()高速轻载型(c)低速重找型 2.主轴内部刀具自动夹紧机构 主轴内部刀具自动夹紧机构是数控机床特别是加工中心的特有机构。图8-6为ZS-K63 加工中心主轴结构部件图,其刀具可以在主轴上自动装卸并进行自动夹紧,其工作原理如下: 当刀具2装到主轴孔后,其刀柄后部的拉钉3便被送到主轴拉杆7的前端,在碟形弹簧9 的作用下,通过弹性卡爪5将刀具拉紧。当需要换刀时,电气控制指令给液压系统发出信号 -14 12 与2发 图8-6ZHS-K63加工中心主轴内部刀具夹紧机构 1一冷却液喷嘴2一刀具3一拉钉4一主轴5一弹性卡爪6一喷气嘴 7一拉杆8一定位凸轮9一碟形弹簧10一轴套11一固定螺母12一旋转接》 13一推杆14一液压缸15一交流伺服申机16一换档齿轮 8.7

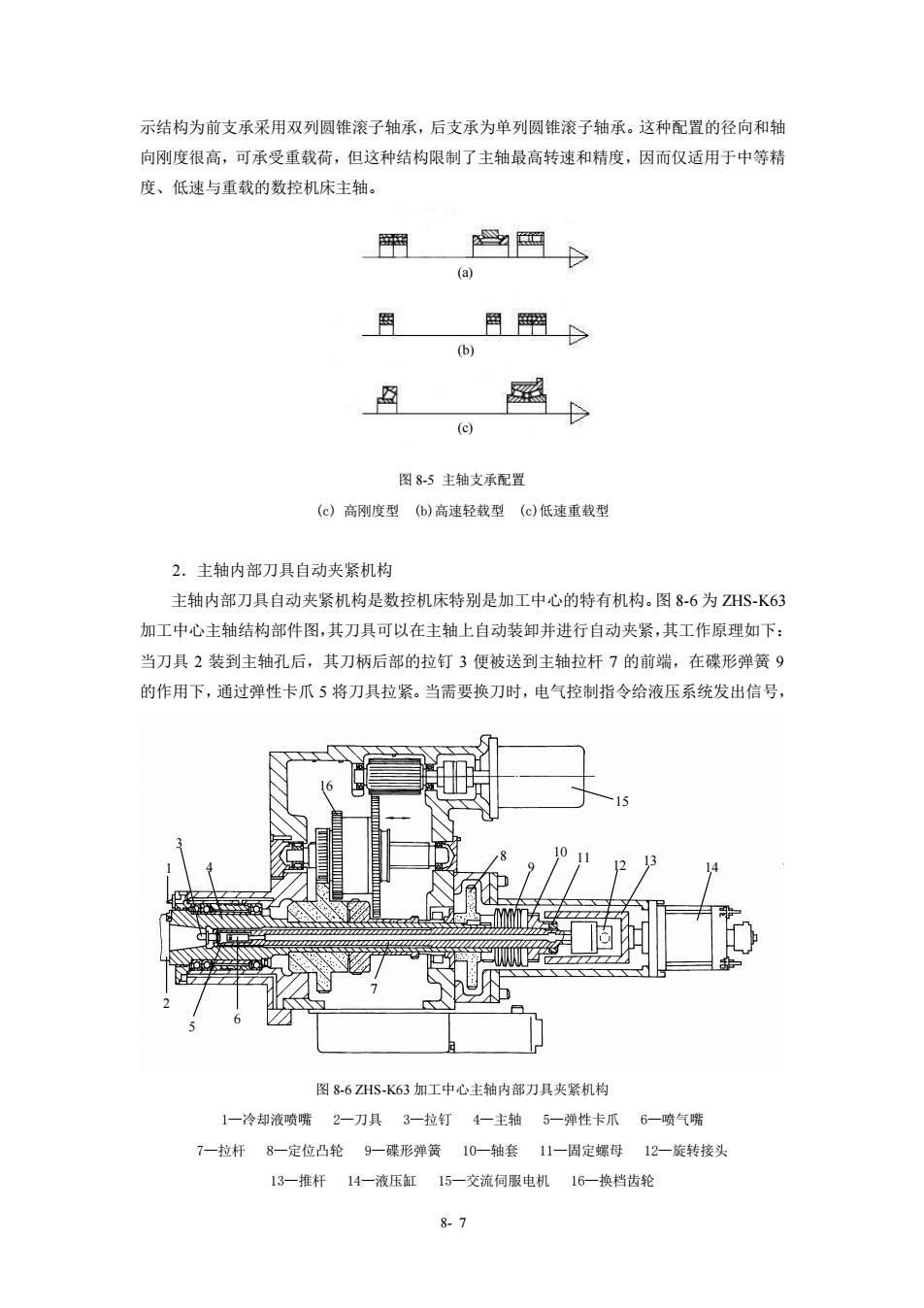

8- 7 示结构为前支承采用双列圆锥滚子轴承,后支承为单列圆锥滚子轴承。这种配置的径向和轴 向刚度很高,可承受重载荷,但这种结构限制了主轴最高转速和精度,因而仅适用于中等精 度、低速与重载的数控机床主轴。 图 8-5 主轴支承配置 (c) 高刚度型 (b)高速轻载型 (c)低速重载型 2.主轴内部刀具自动夹紧机构 主轴内部刀具自动夹紧机构是数控机床特别是加工中心的特有机构。图 8-6 为 ZHS-K63 加工中心主轴结构部件图,其刀具可以在主轴上自动装卸并进行自动夹紧,其工作原理如下: 当刀具 2 装到主轴孔后,其刀柄后部的拉钉 3 便被送到主轴拉杆 7 的前端,在碟形弹簧 9 的作用下,通过弹性卡爪 5 将刀具拉紧。当需要换刀时,电气控制指令给液压系统发出信号, 图 8-6 ZHS-K63 加工中心主轴内部刀具夹紧机构 1—冷却液喷嘴 2—刀具 3—拉钉 4—主轴 5—弹性卡爪 6—喷气嘴 7—拉杆 8—定位凸轮 9—碟形弹簧 10—轴套 11—固定螺母 12—旋转接头 13—推杆 14—液压缸 15—交流伺服电机 16—换档齿轮 5 3 2 1 9 8 6 10 12 11 14 16 15 13 7 4 (c) (b) (a)

使液压缸14的活塞左移,带动推杆13向左移动,推动固定在拉杆7上的轴套10,使整个 拉杆7向左移动,当弹性卡爪5向前伸出一段距离后,在弹性力作用下,卡爪5自动松开拉 钉3,此时拉杆7继续向左移动,喷气嘴6的端部把刀具顶松,机城手便可把刀具取出进行 换刀。装刀之前,压缩空气从喷气嘴6中喷出,吹掉锥孔内脏物,当机械手把刀具装入之后, 压力油通人液压缸14的左腔,使推杆退回原处,在碟形弹簧的作用下,通过拉杆7又把刀 具拉紧。冷却液喷嘴1用来在切削时对刀具进行大流量冷却。 (三)电主轴 电主轴是“高频主轴”(High Frequency Spindle)的简称,有时也称作“直接传动主轴” (Direct Drive Spindle),是内装式电机主轴单元。它把机床主传动链的长度缩短为零,实现 了机床的“零传动”,具有结构紧凑、机械效率高、可获得极高的回转速度、回转精度高、 噪声低、振动小等优点,因而在现代数控机床中获得了愈来愈广泛的应用。在国外,电主轴 己成为一种机电一体化的高科技产品,由一些技术水平很高的专业工厂生产,如瑞士的 FISCHER公司、德国的GMN公司、美国的PRECISE公司、意大利的GAMFIOR公司、日 本的NSK公司等。 1.电主轴的结构 如图8-7所示,电主轴由无外壳电机、主轴、轴承、主轴单元壳体、驱动模块和冷却装 置等组成。电机的转子采用压配方法与主轴做成一体,主轴则由前后轴承支承。电机的定于 通过冷却套安装于主轴单元的壳体中。主轴的变速由主轴驱动模块控制,而主轴单元内的温 升由冷却装置限制。在主轴的后端装有测速、测角位移传感器,前端的内锥孔和端面用于安 装刀具。 无外光电机主物单元壳体 主轴驱动 模块 主轴冷却 装置 图87电主轴的结构 2.电主轴的轴承 轴承是决定主轴寿命和承载能力的关键部件,其性能对电主轴的使用功能极为重要。目 前电主轴采用的轴承主要有陶瓷球轴承、流体静压轴承和磁悬浮抽承。 陶瓷球轴承是应用广泛且经济的轴承,它的陶瓷滚珠质量轻、硬度高,可大幅度减小轴 承离心力和内部载荷,减少磨损,从而提高轴承寿命。德国GMN公司和瑞士STEP-TEC公 8-8

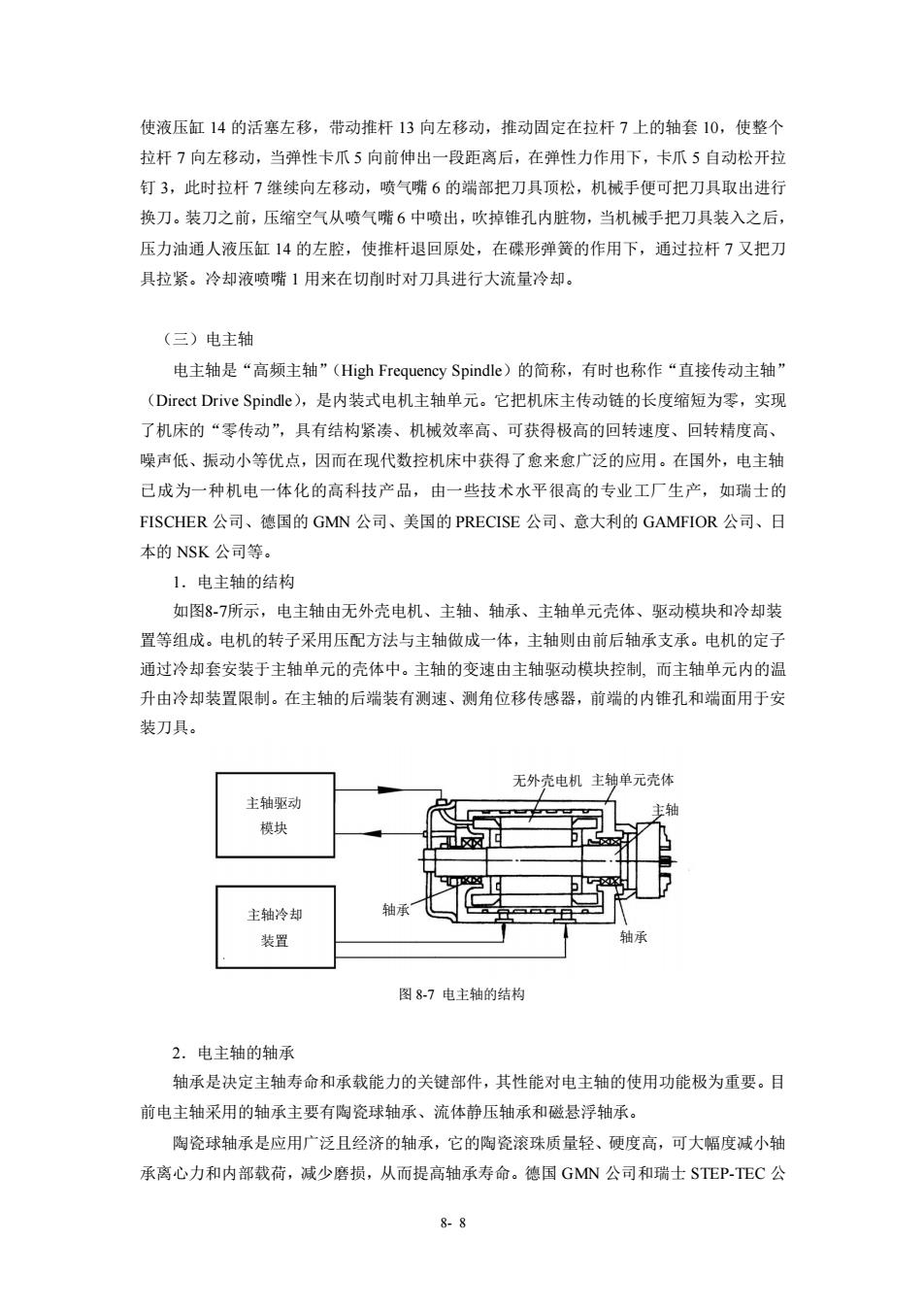

8- 8 使液压缸 14 的活塞左移,带动推杆 13 向左移动,推动固定在拉杆 7 上的轴套 10,使整个 拉杆 7 向左移动,当弹性卡爪 5 向前伸出一段距离后,在弹性力作用下,卡爪 5 自动松开拉 钉 3,此时拉杆 7 继续向左移动,喷气嘴 6 的端部把刀具顶松,机械手便可把刀具取出进行 换刀。装刀之前,压缩空气从喷气嘴 6 中喷出,吹掉锥孔内脏物,当机械手把刀具装入之后, 压力油通人液压缸 14 的左腔,使推杆退回原处,在碟形弹簧的作用下,通过拉杆 7 又把刀 具拉紧。冷却液喷嘴 1 用来在切削时对刀具进行大流量冷却。 (三)电主轴 电主轴是“高频主轴”(High Frequency Spindle)的简称,有时也称作“直接传动主轴” (Direct Drive Spindle),是内装式电机主轴单元。它把机床主传动链的长度缩短为零,实现 了机床的“零传动”,具有结构紧凑、机械效率高、可获得极高的回转速度、回转精度高、 噪声低、振动小等优点,因而在现代数控机床中获得了愈来愈广泛的应用。在国外,电主轴 已成为一种机电一体化的高科技产品,由一些技术水平很高的专业工厂生产,如瑞士的 FISCHER 公司、德国的 GMN 公司、美国的 PRECISE 公司、意大利的 GAMFIOR 公司、日 本的 NSK 公司等。 1.电主轴的结构 如图8-7所示,电主轴由无外壳电机、主轴、轴承、主轴单元壳体、驱动模块和冷却装 置等组成。电机的转子采用压配方法与主轴做成一体,主轴则由前后轴承支承。电机的定子 通过冷却套安装于主轴单元的壳体中。主轴的变速由主轴驱动模块控制, 而主轴单元内的温 升由冷却装置限制。在主轴的后端装有测速、测角位移传感器,前端的内锥孔和端面用于安 装刀具。 图 8-7 电主轴的结构 2.电主轴的轴承 轴承是决定主轴寿命和承载能力的关键部件,其性能对电主轴的使用功能极为重要。目 前电主轴采用的轴承主要有陶瓷球轴承、流体静压轴承和磁悬浮轴承。 陶瓷球轴承是应用广泛且经济的轴承,它的陶瓷滚珠质量轻、硬度高,可大幅度减小轴 承离心力和内部载荷,减少磨损,从而提高轴承寿命。德国 GMN 公司和瑞士 STEP-TEC 公 无外壳电机 主轴驱动 主轴 模块 轴承 主轴冷却 轴承 装置 主轴单元壳体

司用于加工中心和铣床的电主轴全部采用了陶瓷球轴承。 流体静压轴承为非直接接触式轴承,具有磨损小、寿命长、回转情度高、振动小等优点, 用于电主轴上,可延长刀具寿命、提高加工质量和加工效率。美国Ingersoll公司在其生产 的电主轴单元中主要采用其拥有专利技术的流体静压轴承! 磁悬浮轴承依靠多对在圆周上互为180°的磁极产生径向吸力(或斥力)而将主轴悬浮 在空气中,使轴颈与轴承不接触,径向间隙为1mm左右。当承受载荷后,主轴空间位置会 产生微小变化,控制装置根据位置传感器检测出的主轴位置变化值改变相应磁极的吸力(或 斥力)值,使主轴迅速恢复到原来的位置,从而保证主轴始终绕其惯性轴作高速回转,因此 它的高速性能好、精度高,但由于价格品贵,至今没有得到广泛应用。 3,电主轴的冷却 由于电主轴将电机集成于主轴单元中,且其转速很高,运转时会产生大量热量,引起电 主轴温升,使电主轴的热态特性和动态特性变差,从而影响电主轴的正常工作。因此必须采 取一定措施控制电主轴的温度,使其恒定在一定值内。目前一般采取强制循环油冷却的方式 对电主轴的定子及主轴轴承进行冷却,即将经过油冷却装置的冷却油强制性地在主轴定子外 和主轴轴承外循环,带走主轴高速旋转产生的热量。另外,为了减少主轴轴承的发热,还必 须对主轴轴承讲行合理的润滑。加对于胞资球轴承,可采用油雾润沿或油气润滑方式 4。电主轴的驱动 当前,电主轴的电动机均采用交流异步感应电动机,由于是用在高速加工机床上,启动 时要从静止迅速升速至每分钟数万转乃至数十万转,启动转矩大,因而启动电流要超出普遥 电机额定电流5~7倍。其驱动方式有变频器驱动和矢量控制驱动器驱动两种。变频器的驱动 控制特性为恒转矩驱动,输出功率与转矩成正比。最新的变频器采用先进的品体管技术(如 瑞士ABB公司生产的SAMIGS系列变频器),可实现主轴的无级变速。矢量控制驱动器的 驱动控制为:在低速端为恒转矩驱动,在中、高速端为恒功率驱动, 5,电主轴的基本参数 电主轴的基本参数包括:套筒直径、最高转速、输出功率、转矩和刀只接口等,其中套 筒直径为电主轴的主要参数。表&1列出了德国GMN公司用于加工中心和铣床的电主轴的 型县和甚木参新】 表8-1德国GN公司用于加工中心和铁床的电主轴的型号和基本参数 套筒 最高转速 输出 基速 主轴型号 功率 基速 转矩 润 刀具接口 Nr/min) Ar/min) 及W N·m HC120-4200011 120 42000 30000 35 OL sK-30 HC120-50000/11 120 50000 11 30000 3.50L HSK-E25 HC120-600005.5 120 60000 5.5 60000 0.90L HSK-E25 HCS150g-180009 150 18000 9 7500 11 G HSK-A50 HCs170-2400027 170 24000 27 18000 14 OL HSK-A63 8.9

8- 9 司用于加工中心和铣床的电主轴全部采用了陶瓷球轴承。 流体静压轴承为非直接接触式轴承,具有磨损小、寿命长、回转情度高、振动小等优点, 用于电主轴上,可延长刀具寿命、提高加工质量和加工效率。美国 Ingersoll 公司在其生产 的电主轴单元中主要采用其拥有专利技术的流体静压轴承。 磁悬浮轴承依靠多对在圆周上互为 180o 的磁极产生径向吸力(或斥力)而将主轴悬浮 在空气中,使轴颈与轴承不接触,径向间隙为 1mm 左右。当承受载荷后,主轴空间位置会 产生微小变化,控制装置根据位置传感器检测出的主轴位置变化值改变相应磁极的吸力(或 斥力)值,使主轴迅速恢复到原来的位置,从而保证主轴始终绕其惯性轴作高速回转,因此 它的高速性能好、精度高,但由于价格昂贵,至今没有得到广泛应用。 3.电主轴的冷却 由于电主轴将电机集成于主轴单元中,且其转速很高,运转时会产生大量热量,引起电 主轴温升,使电主轴的热态特性和动态特性变差,从而影响电主轴的正常工作。因此必须采 取一定措施控制电主轴的温度,使其恒定在一定值内。目前一般采取强制循环油冷却的方式 对电主轴的定子及主轴轴承进行冷却,即将经过油冷却装置的冷却油强制性地在主轴定子外 和主轴轴承外循环,带走主轴高速旋转产生的热量。另外,为了减少主轴轴承的发热,还必 须对主轴轴承进行合理的润滑。如对于陶瓷球轴承,可采用油雾润滑或油气润滑方式。 4.电主轴的驱动 当前,电主轴的电动机均采用交流异步感应电动机,由于是用在高速加工机床上,启动 时要从静止迅速升速至每分钟数万转乃至数十万转,启动转矩大,因而启动电流要超出普通 电机额定电流 5~7 倍。其驱动方式有变频器驱动和矢量控制驱动器驱动两种。变频器的驱动 控制特性为恒转矩驱动,输出功率与转矩成正比。最新的变频器采用先进的晶体管技术(如 瑞士 ABB 公司生产的 SAMIGS 系列变频器),可实现主轴的无级变速。矢量控制驱动器的 驱动控制为:在低速端为恒转矩驱动,在中、高速端为恒功率驱动。 5.电主轴的基本参数 电主轴的基本参数包括:套筒直径、最高转速、输出功率、转矩和刀具接口等,其中套 筒直径为电主轴的主要参数。表 8-1 列出了德国 GMN 公司用于加工中心和铣床的电主轴的 型号和基本参数。 表 8-1 德国 GMN 公司用于加工中心和铣床的电主轴的型号和基本参数 主轴型号 套筒 直径 /mm 最高转速 /(r/min) 输出 功率 /kW 基速 /(r/min) 基速 转矩 /N·m 润滑 刀具接口 HC120-42000/11 120 42000 11 30000 3.5 OL SK-30 HC120-50000/11 120 50000 11 30000 3.5 OL HSK-E25 HC120-60000/5.5 120 60000 5.5 60000 0.9 OL HSK-E25 HCS150g-18000/9 150 18000 9 7500 11 G HSK-A50 HCS170-24000/27 170 24000 27 18000 14 OL HSK-A63

HCS170-4000060 170 0000 60 40000 14 OL HSK-A50/E50 HCSI70e-15000/15 170 1500n 6000 G HSK-A63 HCS170g-20000/18 170 20000 18 12000 14 HSK-F63 HCs180-30000/16 180 30000 16 15000 10 OL HSK-A50/E50 HCs185g-800/11 185 2130 HSK-A6 HCS200-18000/15 200 18000 15 1800 80 OL HSK-A63 HCs20-30000/15 200 30000 15 12000 15 HSK-A50/E50 HCS200-36000/76 200 36000 16 6000 29 OL HSK-A50/E50 HCS200-36000/76 200 36000 76 25000 29 OL HSK-A50/E50 HCs200g-12000W15 200 12000 15 1800 80 SK40 HCS230-18000/15 230 18000 15 1800 80 OL HSK-A63 HCs230-1800025 230 18000 25 3000 80 OL HSK-A63 HCS230-24000/18 230 24000 18 3150 57 OL HSK-A63 HCS230-24000/45 230 24000 45 7500 58 OL HSK-A63 HCS230g-120002 230 12000 22 2400 HSK-A63 HCS230g-1200025 230 12000 25 3000 80 HSK-A63 HCs230g-150009 230 15000 1220 70 HSK-A63 HCs275.2000060 275 20000 60 10000 7 OL HSK-A63 HCS285-12000/32 285 12000 32 1000 306 OL HSK-A100 HCs30-12000/30 300 12000 30 1000 286 HSK-A100 HCS300-1400025 300 14000 25 1100 217 HSK-A63 HCs300g-8000/30 300 8000 30 1000 286 G HSK-A100 注:HCS矢量控制:OL油气润滑:G-永久油脂润滑:SK-SO锥度:全部使用陶资球轴承 四、数控机床的进给系统 数控机床的进给包括直线运动部件的进给和旋转运动部件的进给,不论是直线进给系统 还是旋转进给系统,目前仍以“伺服电动机+机械传动链”为主导,但是这种传统的进给系 统存在刚度低、传动误差大、传动链结构复杂、传动效率低等问题,己很难满足数控机床向 高速加工方向发展的要求,因而近年来国内外在研究开发直接驱动运动部件直线运动的直线 电机和直接墅动运动部件旋转运动的力矩电机,并已获得应用。如美国Cincinnati M仙acron 公司新近生产的一台HyperMach大型高速加工中心就采用了直线电机,工作台的进给速度 可达6 Om/min。下面对采用直线电机和力矩电机的进给系统做简要介绍。 (一)直线电机驱动的进给系统 1.直线电机的工作原理 直线电机的工作原理与旋转电机相比,并没有本质的区别,可将其看作为将旋转电机沿 810

8- 10 HCS170-40000/60 170 40000 60 40000 14 OL HSK-A50/E50 HCS170g-15000/15 170 15000 15 6000 24 G HSK-A63 HCS170g-20000/18 170 20000 18 12000 14 G HSK-F63 HCS180-30000/16 180 30000 16 15000 10 OL HSK-A50/E50 HCS185g-8000/11 185 8000 11 2130 53 G HSK-A63 HCS200-18000/15 200 18000 15 1800 80 OL HSK-A63 HCS200-30000/15 200 30000 15 12000 12 OL HSK-A50/E50 HCS200-36000/76 200 36000 16 6000 29 OL HSK-A50/E50 HCS200-36000/76 200 36000 76 25000 29 OL HSK-A50/E50 HCS200g-12000/15 200 12000 15 1800 80 G SK40 HCS230-18000/15 230 18000 15 1800 80 OL HSK-A63 HCS230-18000/25 230 18000 25 3000 80 OL HSK-A63 HCS230-24000/18 230 24000 18 3150 57 OL HSK-A63 HCS230-24000/45 230 24000 45 7500 58 OL HSK-A63 HCS230g-12000/22 230 12000 22 2400 87 G HSK-A63 HCS230g-12000/25 230 12000 25 3000 80 G HSK-A63 HCS230g-15000/9 230 15000 9 1220 70 G HSK-A63 HCS275-20000/60 275 20000 60 10000 57 OL HSK-A63 HCS285-12000/32 285 12000 32 1000 306 OL HSK-A100 HCS300-12000/30 300 12000 30 1000 286 OL HSK-A100 HCS300-14000/25 300 14000 25 1100 217 OL HSK-A63 HCS300g-8000/30 300 8000 30 1000 286 G HSK-A100 注:HCS-矢量控制;OL-油气润滑;G-永久油脂润滑;SK-ISO 锥度;全部使用陶瓷球轴承 四、数控机床的进给系统 数控机床的进给包括直线运动部件的进给和旋转运动部件的进给,不论是直线进给系统 还是旋转进给系统,目前仍以“伺服电动机+机械传动链”为主导,但是这种传统的进给系 统存在刚度低、传动误差大、传动链结构复杂、传动效率低等问题,已很难满足数控机床向 高速加工方向发展的要求,因而近年来国内外在研究开发直接驱动运动部件直线运动的直线 电机和直接驱动运动部件旋转运动的力矩电机,并已获得应用。如美国 Cincinnati Milacron 公司新近生产的一台 HyperMach 大型高速加工中心就采用了直线电机,工作台的进给速度 可达 60m/min。下面对采用直线电机和力矩电机的进给系统做简要介绍。 (一)直线电机驱动的进给系统 1.直线电机的工作原理 直线电机的工作原理与旋转电机相比,并没有本质的区别,可将其看作为将旋转电机沿