第六章伺服控制系统 第一节概述 伺服控制系统是一种能够跟踪输入的指令信号进行动作,从而获得精确的位置、速度及动力 输出的自动控制系统。如防空雷达控制就是一个典型的同服控制过程,它是以空中的目标为输入 指令要求,雷达天线要一直跟踪目标,为地面炮台提供目标方位:加工中心的机械制造过程也是 同服控制过程,位移传感器不断地将刀具进给的位移传送给计算机,通过与加工位置目标比较, 计算机输出继续加工或停止加工的控制信号。绝大部分机电一体化系统都具有同服功能,机电 体化系统中的同服控制是为执行机构按设计要求实现运动而提供控制和动力的重要环节。 一、伺服系统的结构组成 机电一体化的伺服控制系统的结构、类型繁多,但从自动控制理论的角度来分析,同服控制 系统一般包括控制器、被控对象、执行环节、检测环节、比较环节等五部分。如图61给出了系 统组成原理框图。 1、比较环节是将输入的指令信号与系 黔器一即朝開 统的反馈信号进行比较,以获得输出与输入间 的偏差信号的环节,通常由专门的电路或计算 机来实现。 2、控制器通常是计算机或PD控制电 图6.1同服系统组成原理框图 路,主要任务是对比较元件输出的偏差信号进行变换处理,以控制执行元件按要求动作。 3、执行元件作用是按控制信号的要求,将输入的各种形式的能量转化成机械能,驱动被 控对象工作。机电一体化系统中的执行元件一般指各种电机或液压、气动同服机构等。 4、被控对象 是指被控制的机构或装置,是直接完成系统目的的主体。一般包括传动系统、 执行装置和负载。 5、检测环节是指能够对输出进行测量,并转换成比较环节所需要的量纲的装置。一般包 括传感器和转换电路。 在实际的同服控制系统中,上述的每个环节在硬件特征上并不独立,可能几个环节在一个硬 件中,如测速直流电机即是执行元件又是检测元件。 二、何服系统的分类 同服系统的分类方法很多,常见的分类方法有: 1、按被控量参数特性分类按被控量不同,机电一体化系统可分为位移、速度、力矩等名 种伺服系统。其它系统还有温度、湿度、磁场、光等各种参数的同服系统 2、按驱动元件的类型分类按驱动元件的不同可分为电气伺服系统、液压伺服系统、气动 同服系统。电气伺服系统根据电机类型的不同又可分为直流伺服系统、交流伺服系统和步进电机 控制伺服系统。 3、按控制原理分类按自动控制原理,伺服系统又可分为开环控制同服系统、闭环控制同 服系统和半闭环控制同服系统 开环控制同服系统结构简单、成本低震、易于维护,但由于没有检测环节,系统精度低、抗 干扰能力差。闭环控制同服系统能及时对输出进行检测,并根据输出与输入的偏差,实时调整执 行过程,因此系统精度高,但成本也大幅提高。半闭环控制同服系统的检测反馈环节位于执行机

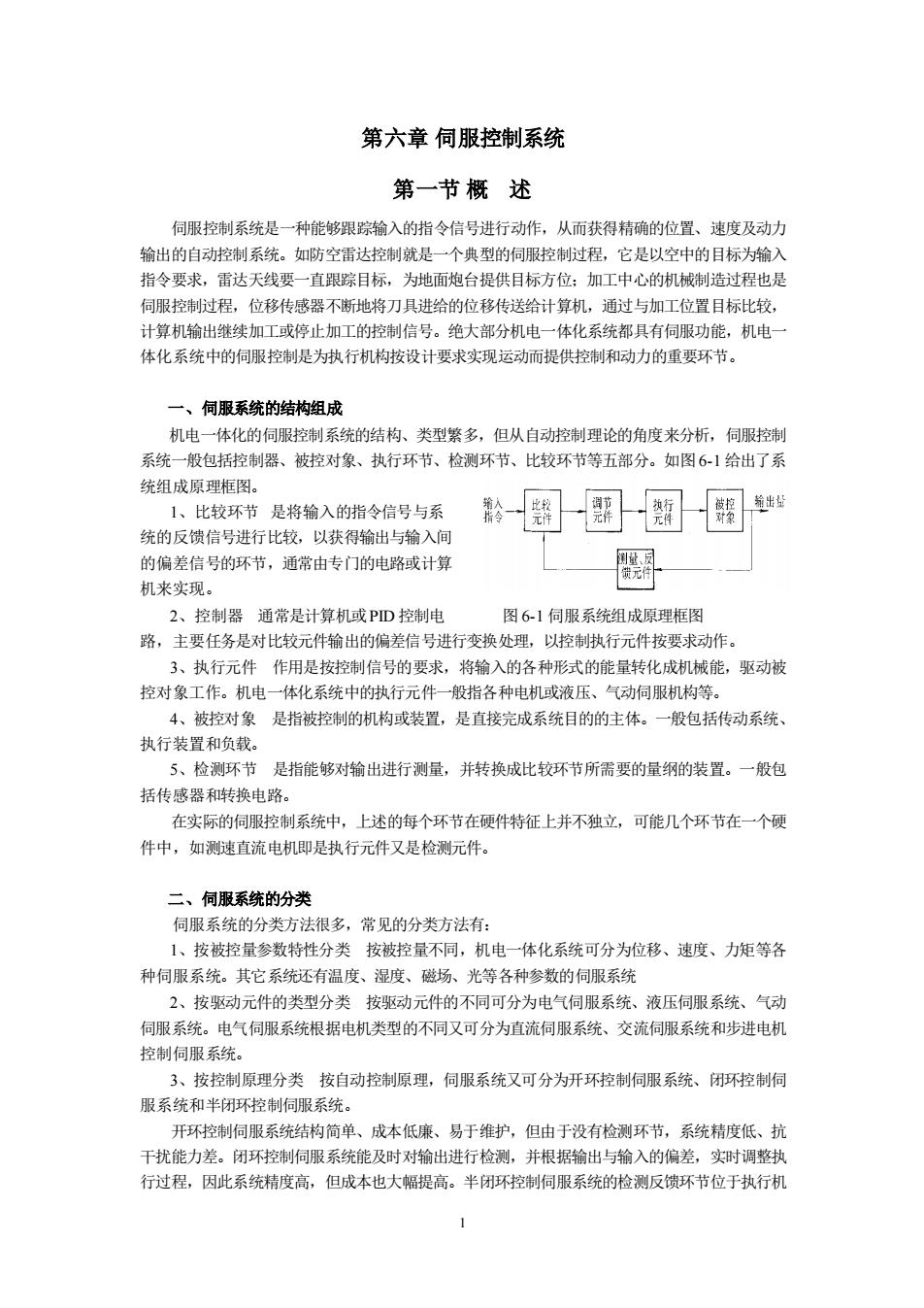

1 第六章 伺服控制系统 第一节 概 述 伺服控制系统是一种能够跟踪输入的指令信号进行动作,从而获得精确的位置、速度及动力 输出的自动控制系统。如防空雷达控制就是一个典型的伺服控制过程,它是以空中的目标为输入 指令要求,雷达天线要一直跟踪目标,为地面炮台提供目标方位;加工中心的机械制造过程也是 伺服控制过程,位移传感器不断地将刀具进给的位移传送给计算机,通过与加工位置目标比较, 计算机输出继续加工或停止加工的控制信号。绝大部分机电一体化系统都具有伺服功能,机电一 体化系统中的伺服控制是为执行机构按设计要求实现运动而提供控制和动力的重要环节。 一、伺服系统的结构组成 机电一体化的伺服控制系统的结构、类型繁多,但从自动控制理论的角度来分析,伺服控制 系统一般包括控制器、被控对象、执行环节、检测环节、比较环节等五部分。如图 6-1 给出了系 统组成原理框图。 1、比较环节 是将输入的指令信号与系 统的反馈信号进行比较,以获得输出与输入间 的偏差信号的环节,通常由专门的电路或计算 机来实现。 2、控制器 通常是计算机或PID 控制电 图 6-1 伺服系统组成原理框图 路,主要任务是对比较元件输出的偏差信号进行变换处理,以控制执行元件按要求动作。 3、执行元件 作用是按控制信号的要求,将输入的各种形式的能量转化成机械能,驱动被 控对象工作。机电一体化系统中的执行元件一般指各种电机或液压、气动伺服机构等。 4、被控对象 是指被控制的机构或装置,是直接完成系统目的的主体。一般包括传动系统、 执行装置和负载。 5、检测环节 是指能够对输出进行测量,并转换成比较环节所需要的量纲的装置。一般包 括传感器和转换电路。 在实际的伺服控制系统中,上述的每个环节在硬件特征上并不独立,可能几个环节在一个硬 件中,如测速直流电机即是执行元件又是检测元件。 二、伺服系统的分类 伺服系统的分类方法很多,常见的分类方法有: 1、按被控量参数特性分类 按被控量不同,机电一体化系统可分为位移、速度、力矩等各 种伺服系统。其它系统还有温度、湿度、磁场、光等各种参数的伺服系统 2、按驱动元件的类型分类 按驱动元件的不同可分为电气伺服系统、液压伺服系统、气动 伺服系统。电气伺服系统根据电机类型的不同又可分为直流伺服系统、交流伺服系统和步进电机 控制伺服系统。 3、按控制原理分类 按自动控制原理,伺服系统又可分为开环控制伺服系统、闭环控制伺 服系统和半闭环控制伺服系统。 开环控制伺服系统结构简单、成本低廉、易于维护,但由于没有检测环节,系统精度低、抗 干扰能力差。闭环控制伺服系统能及时对输出进行检测,并根据输出与输入的偏差,实时调整执 行过程,因此系统精度高,但成本也大幅提高。半闭环控制伺服系统的检测反馈环节位于执行机

构的中间输出上,因此一定程度上提高了系统的性能。如位移控制问服系统中,为了提高系统的 动态性能,增设的电机速度检测和控制就属于半闭环控制环节 三、伺服系统的技术要求 机电一休化伺服系统要求具有精度高、响应速度快、稳定性好、负载能力强和工作频率范围 大等基本要求,同时还要求体积小、重量轻、可靠性高和成本低等。 1、系统精度 伺服系统精度指的是输出量复现输入信号要求的精确程度,以误差的形式表现,即动态误着 稳态误差静态误差。稳定的伺服系统对输入变化是以一种振荡衰减的形式反映出来,振荡的幅 度和过程产生了系统的动态误差:当系统振荡衰减到一定程度以后,我们称其为稳态,此时的系 统误差就是稳态误差:由设备自身零件精度和装配精度所决定的误差通常指静态误差。 2、稳定性 伺服系统的稳定性是指当作用在系统上的干扰消失以后,系统能多恢复到原来稳定状态的能 力:或者当给系统一个新的输入指令后,系统达到新的稳定运行状态的能力。如果系统能够进 稳定状态,且过程时间短,则系统稳定性好:否则,若系统振荡越来越强烈,或系统进入等幅损 荡状态,则属于不稳定系统。机电一体化伺服系统通常要求较高的稳定性。 3、响应特性 响应特性指的是输出量跟随输入指令变化的反应速度,决定了系统的工作效率。响应速度与 许多因素有关,如计算机的运行速度、运动系统的阻尼、质量等。 4、工作频率 工作频率通常是指系统允许输入信号的频率范围。当工作频率信号输入时,系统能够按技术 要求正常工作:而其它须率信号输入时,系统不能正常工作。在机电一体化系统中,工作频率 般指的是执行机构的运行速度。 上述的四项特性是相互关联的,是系统动态特性的表现特征。利用自动控制理论来研究、分析 所设计系统的频率特性,就可以确定系统的各项动态指标。系统设计时,在满足系统工作要求(包 括工作频率)的前提下,首先要保证系统的稳定性和精度,并尽量提高系统的响应速度。 第二节执行元件 一、执行元件的分类及其特点 执行元件是能量变换元件,目的是控制机械执行机构运动。机电一体化伺服系统要求执行元 件具有转动惯量小、输出动力大、便于控制、可靠性高和安装维护简便等特点。根据使用能量的 不同,可以将执行元件分为电气式、液压式和气动式等几种类型。如图6-2所示。 1、电气式执行元件是将电能转化成电磁力,并用电磁力驱动执行机构运动。如交流电机 直流电机力矩电机、步进电机等。对控制用电机性能除要求稳速运转之外,还要求加速、减速性 能和伺服性能,以及频繁使用时的适应性和便于维护性。 电气执行元件的特点是操作简便、便于控制、能实现定位伺服、响应快、体积小、动力较大 和无污染等优点,但过载能力差、易于烧毁线圈、容易受噪声干扰。 2、液压式执行元件是先将电能变化成液体压力,并用电磁阀控制压力油的流向,从而使液 压执行元件驱动执行机构运动。液压式执行元件有直线式油缸、回转式油缸、液压马达等。 液压执行元件的特点是输出功率大、速度快、动作平稳、可实现定位伺服、响应特性好和过 载能力强。缺点是体积庞大、介质要求高、易泄露和环墙污染。 3、气压式执行元件与液压式执行元件的原理相同,只是介质由液体改为气体。气压式执行

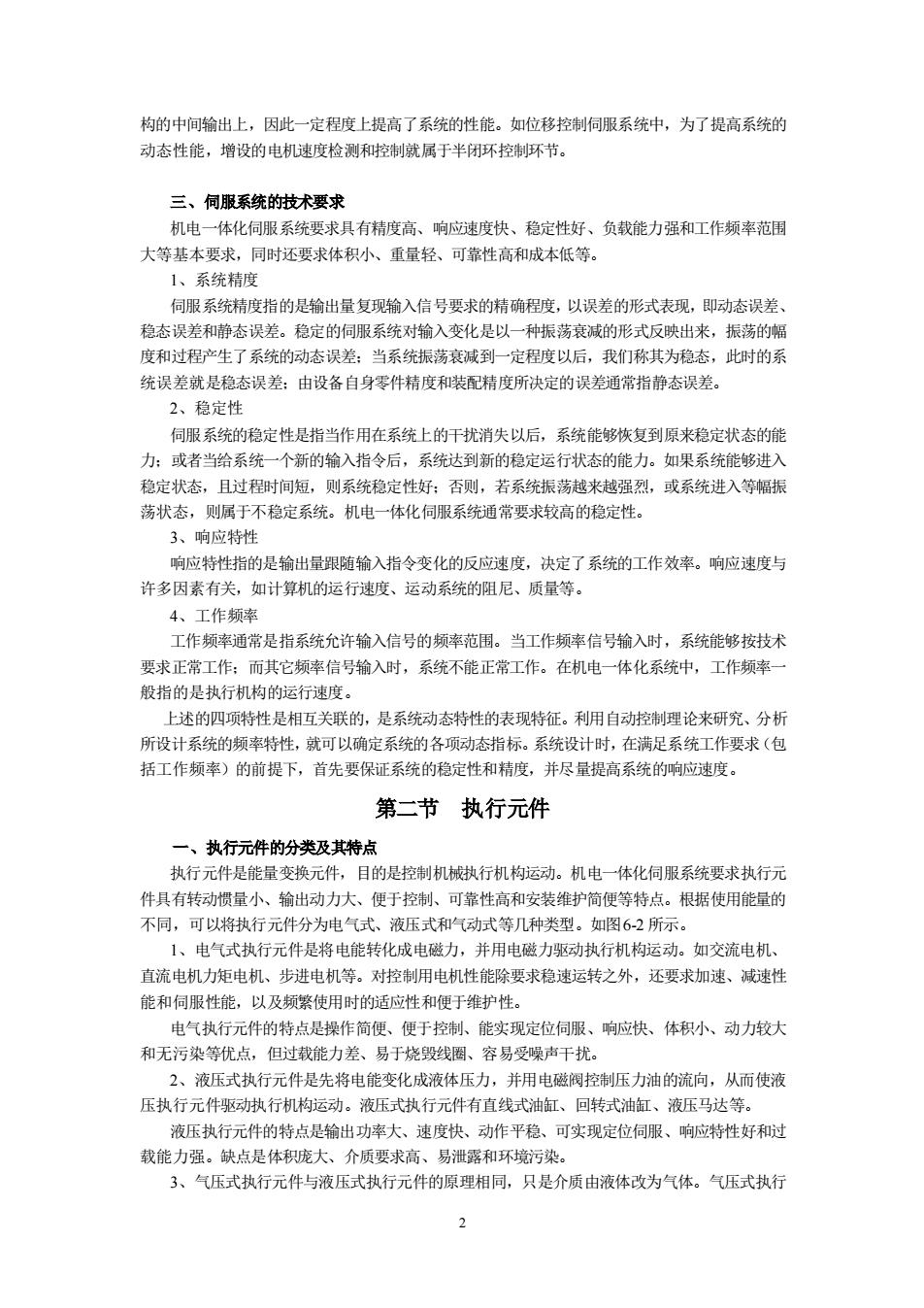

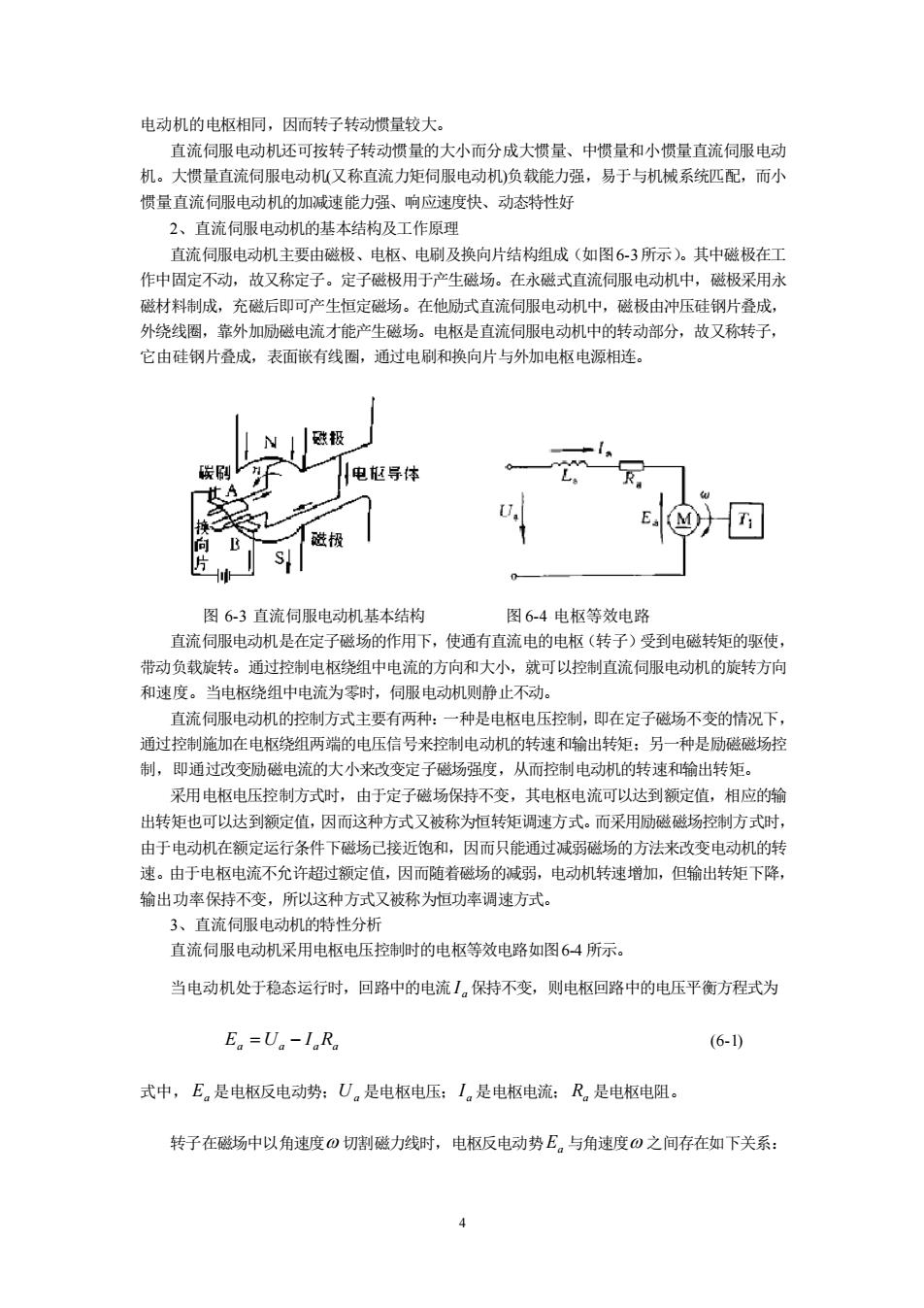

2 构的中间输出上,因此一定程度上提高了系统的性能。如位移控制伺服系统中,为了提高系统的 动态性能,增设的电机速度检测和控制就属于半闭环控制环节。 三、伺服系统的技术要求 机电一体化伺服系统要求具有精度高、响应速度快、稳定性好、负载能力强和工作频率范围 大等基本要求,同时还要求体积小、重量轻、可靠性高和成本低等。 1、系统精度 伺服系统精度指的是输出量复现输入信号要求的精确程度,以误差的形式表现,即动态误差、 稳态误差和静态误差。稳定的伺服系统对输入变化是以一种振荡衰减的形式反映出来,振荡的幅 度和过程产生了系统的动态误差;当系统振荡衰减到一定程度以后,我们称其为稳态,此时的系 统误差就是稳态误差;由设备自身零件精度和装配精度所决定的误差通常指静态误差。 2、稳定性 伺服系统的稳定性是指当作用在系统上的干扰消失以后,系统能够恢复到原来稳定状态的能 力;或者当给系统一个新的输入指令后,系统达到新的稳定运行状态的能力。如果系统能够进入 稳定状态,且过程时间短,则系统稳定性好;否则,若系统振荡越来越强烈,或系统进入等幅振 荡状态,则属于不稳定系统。机电一体化伺服系统通常要求较高的稳定性。 3、响应特性 响应特性指的是输出量跟随输入指令变化的反应速度,决定了系统的工作效率。响应速度与 许多因素有关,如计算机的运行速度、运动系统的阻尼、质量等。 4、工作频率 工作频率通常是指系统允许输入信号的频率范围。当工作频率信号输入时,系统能够按技术 要求正常工作;而其它频率信号输入时,系统不能正常工作。在机电一体化系统中,工作频率一 般指的是执行机构的运行速度。 上述的四项特性是相互关联的,是系统动态特性的表现特征。利用自动控制理论来研究、分析 所设计系统的频率特性,就可以确定系统的各项动态指标。系统设计时,在满足系统工作要求(包 括工作频率)的前提下,首先要保证系统的稳定性和精度,并尽量提高系统的响应速度。 第二节 执行元件 一、执行元件的分类及其特点 执行元件是能量变换元件,目的是控制机械执行机构运动。机电一体化伺服系统要求执行元 件具有转动惯量小、输出动力大、便于控制、可靠性高和安装维护简便等特点。根据使用能量的 不同,可以将执行元件分为电气式、液压式和气动式等几种类型。如图6-2 所示。 1、电气式执行元件是将电能转化成电磁力,并用电磁力驱动执行机构运动。如交流电机、 直流电机力矩电机、步进电机等。对控制用电机性能除要求稳速运转之外,还要求加速、减速性 能和伺服性能,以及频繁使用时的适应性和便于维护性。 电气执行元件的特点是操作简便、便于控制、能实现定位伺服、响应快、体积小、动力较大 和无污染等优点,但过载能力差、易于烧毁线圈、容易受噪声干扰。 2、液压式执行元件是先将电能变化成液体压力,并用电磁阀控制压力油的流向,从而使液 压执行元件驱动执行机构运动。液压式执行元件有直线式油缸、回转式油缸、液压马达等。 液压执行元件的特点是输出功率大、速度快、动作平稳、可实现定位伺服、响应特性好和过 载能力强。缺点是体积庞大、介质要求高、易泄露和环境污染。 3、气压式执行元件与液压式执行元件的原理相同,只是介质由液体改为气体。气压式执行

元件的特点是介质来源方便、成本低、速度快、无环境污染,但功率较小、动作不平稳、有噪声, 难于伺服 且数机 电式 交流(AC)相跟皂机 电这疾及其它 直流(X服生机 油数 步进电祝 液正式 压马达 其它电桃 双金屏片 气压武 气亚马达 无状记忆合全 其它 与料有关 压电元作 图6-2执行元件的种类 在闭环或半闭环控制的伺服系统中,主要采用直流伺服电动机、交流伺服电动机或伺服阀控 制的液压同服马达作为执行元件。液压伺服马达主要用在负载较大的大型同服系统中,在中、小 型伺服系统中,则多数采用直流或交流伺服电动机。由于直流伺服电动机具有优良的静、动态特 性,并且易于控制,因而在20世纪90年代以前,一直是闭环系统中执行元件的主流。近年来, 由于交流同服技术的发展,使交流同服电动机可以获得与直流伺服电动机相近的优良性能,而且 交流伺服电动机无电刷磨损问题,维修方便,随若价格的逐年降低,正在得到越来越广泛的应用, 因而目前己形成了与直流伺服电动机共同竞争市场的局面。在闭环伺服系统设计时,应根据设计 者对技术的学握程度及市场供应、价格等情况,适当选取合适的执行元件。 二、直流间服电动机 直流伺服电机具有良好的调速特性,较大的启动转矩和相对功率,易于控制及响应快等优点。 尽管其结构复杂,成本较高,在机电一体化控制系统中还是具有较广泛的应用。 1、直流伺服电动机的分类 直流同服电动机按励磁方式可分为电磁式和永水酸式两种。电酸式的磁场由励磁绕组产生:水 磁式的磁场由永磁体产生。电磁式直流伺服电动机是一种普遍使用的同服电动机,特别是大功率 电机(100W以上)。永磁式伺服电动机具有体积小、转矩大、力矩和电流成正比、同服性能好、 响应快功率体积比大、功率重量比大、稳定性好等优点。由于功率的限制,目前主要应用在办公 自动化、家用电气、仪器仪表等领域。 直流同服电动机按电枢的结构与形状又可分为平滑电枢型、空心电枢型和有槽电枢型等。平 滑电枢型的电枢无槽,其绕组用环氧树脂粘固在电枢铁心上,因而转子形状细长,转动惯量小。 空心电枢型的电枢无铁心,且常做成杯形,其转子转动惯量最小。有槽电枢型的电枢与普通直流

3 元件的特点是介质来源方便、成本低、速度快、无环境污染,但功率较小、动作不平稳、有噪声、 难于伺服。 图 6-2 执行元件的种类 在闭环或半闭环控制的伺服系统中,主要采用直流伺服电动机、交流伺服电动机或伺服阀控 制的液压伺服马达作为执行元件。液压伺服马达主要用在负载较大的大型伺服系统中,在中、小 型伺服系统中,则多数采用直流或交流伺服电动机。由于直流伺服电动机具有优良的静、动态特 性,并且易于控制,因而在20世纪 90 年代以前,一直是闭环系统中执行元件的主流。近年来, 由于交流伺服技术的发展,使交流伺服电动机可以获得与直流伺服电动机相近的优良性能,而且 交流伺服电动机无电刷磨损问题,维修方便,随着价格的逐年降低,正在得到越来越广泛的应用, 因而目前已形成了与直流伺服电动机共同竞争市场的局面。在闭环伺服系统设计时,应根据设计 者对技术的掌握程度及市场供应、价格等情况,适当选取合适的执行元件。 二、直流伺服电动机 直流伺服电机具有良好的调速特性,较大的启动转矩和相对功率,易于控制及响应快等优点。 尽管其结构复杂,成本较高,在机电一体化控制系统中还是具有较广泛的应用。 1、直流伺服电动机的分类 直流伺服电动机按励磁方式可分为电磁式和永磁式两种。电磁式的磁场由励磁绕组产生;永 磁式的磁场由永磁体产生。电磁式直流伺服电动机是一种普遍使用的伺服电动机,特别是大功率 电机(100W 以上)。永磁式伺服电动机具有体积小、转矩大、力矩和电流成正比、伺服性能好、 响应快功率体积比大、功率重量比大、稳定性好等优点。由于功率的限制,目前主要应用在办公 自动化、家用电气、仪器仪表等领域。 直流伺服电动机按电枢的结构与形状又可分为平滑电枢型、空心电枢型和有槽电枢型等。平 滑电枢型的电枢无槽,其绕组用环氧树脂粘固在电枢铁心上,因而转子形状细长,转动惯量小。 空心电枢型的电枢无铁心,且常做成杯形,其转子转动惯量最小。有槽电枢型的电枢与普通直流

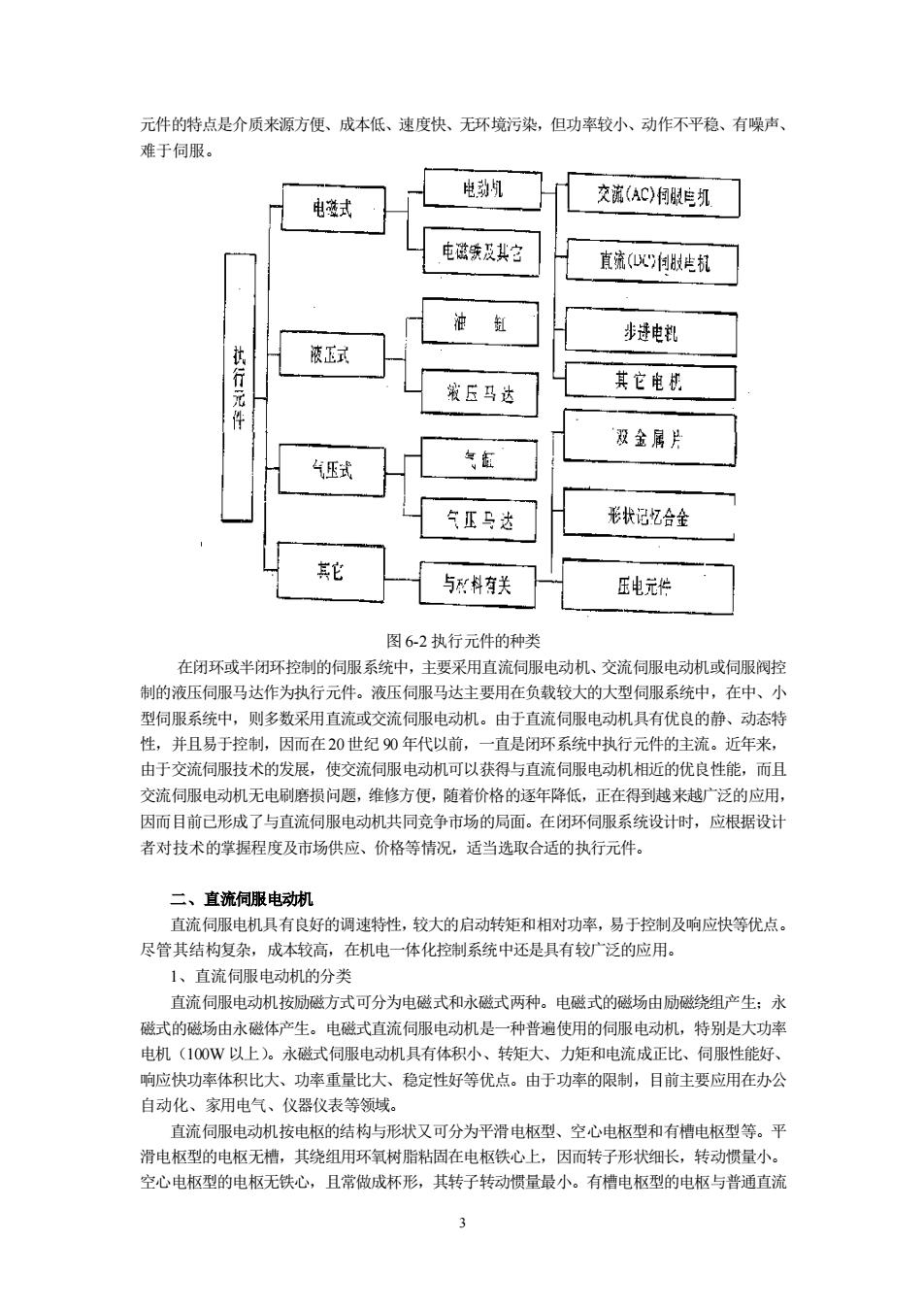

电动机的电枢相同,因而转子转动惯量较大。 直流伺服电动机还可按转子转动惯量的大小而分成大惯量、中惯量和小惯量直流伺服电 机。大惯量直流伺服电动机(又称直流力矩伺服电动机)负载能力强,易于与机械系统匹配,而小 惯量直流伺服电动机的加减速能力强、响应速度快、动态特性好 2、直流伺服电动机的基本结构及工作原理 直流伺服电动机主要由磁极、电枢、电刷及换向片结构组成(如图6-3所示)。其中磁极在工 作中固定不动,故又称定子。定子磁极用于产生磁场。在永磁式直流同服电动机中,磁极采用永 磁材料制成,充磁后即可产生恒定磁场。在他励式直流伺服电动机中,磁极由冲压硅钢片叠成 外绕线圈,靠外加励磁电流才能产生磁场。电枢是直流同服电动机中的转动部分,故又称转子 它由硅钢片叠成,表面嵌有线圈,通过电刷和换向片与外加电枢电源相连。 极 电框导件 磁极 图63直流伺服电动机基本结构 图6-4电枢等效电路 直流伺服电动机是在定子磁场的作用下,使通有直流电的电枢(转子)受到电磁转矩的驱使, 带动负载旋转。通过控制电枢绕组中电流的方向和大小,就可以控制直流伺服电动机的旋转方向 和速度。当电枢绕组中电流为零时,伺服电动机则静止不动: 直流伺服电动机的控制方式主要有两种:一种是电枢电压控制,即在定子磁场不变的情况下 通过控制施加在电枢绕组两端的电压信号来控制电动机的转速和输出转矩;另一种是励磁磁场控 制,即通过以改变励磁电流的大小来政变定子磁场强度,从而控制电动机的转速和输出转矩。 采用电枢电压控制方式时,由于定子磁场保持不变,其电枢电流可以达到额定值,相应的输 出转矩也可以达到额定值,因而这种方式又被称为恒转矩调速方式。而采用励磁破场控制方式时, 由于电动机在额定运行条件下磁场己接近饱和,因而只能通过减弱感场的方法来改变电动机的转 速。由于电枢电流不允许超过额定值,因而随若磁场的减弱,电动机转速增加,但输出转矩下降。 输出功率保持不变,所以这种方式又被称为恒功率调速方式。 3、直流伺服由动机的特性分析 直流伺服电动机采用电枢电压控制时的电枢等效电路如图64所示 当电动机处于稳态运行时,回路中的电流I。保持不变,则电枢回路中的电压平衡方程式为 E=U。-1R (6-1) 式中,E。是电枢反电动势:U。是电枢电压:I是电枢电流:R。是电枢电阻。 转子在破场中以角速度⊙切制磁力线时,电枢反电动势E。与角速度0之间存在如下关系: 4

4 电动机的电枢相同,因而转子转动惯量较大。 直流伺服电动机还可按转子转动惯量的大小而分成大惯量、中惯量和小惯量直流伺服电动 机。大惯量直流伺服电动机(又称直流力矩伺服电动机)负载能力强,易于与机械系统匹配,而小 惯量直流伺服电动机的加减速能力强、响应速度快、动态特性好 2、直流伺服电动机的基本结构及工作原理 直流伺服电动机主要由磁极、电枢、电刷及换向片结构组成(如图6-3所示)。其中磁极在工 作中固定不动,故又称定子。定子磁极用于产生磁场。在永磁式直流伺服电动机中,磁极采用永 磁材料制成,充磁后即可产生恒定磁场。在他励式直流伺服电动机中,磁极由冲压硅钢片叠成, 外绕线圈,靠外加励磁电流才能产生磁场。电枢是直流伺服电动机中的转动部分,故又称转子, 它由硅钢片叠成,表面嵌有线圈,通过电刷和换向片与外加电枢电源相连。 图 6-3 直流伺服电动机基本结构 图 6-4 电枢等效电路 直流伺服电动机是在定子磁场的作用下,使通有直流电的电枢(转子)受到电磁转矩的驱使, 带动负载旋转。通过控制电枢绕组中电流的方向和大小,就可以控制直流伺服电动机的旋转方向 和速度。当电枢绕组中电流为零时,伺服电动机则静止不动。 直流伺服电动机的控制方式主要有两种:一种是电枢电压控制,即在定子磁场不变的情况下, 通过控制施加在电枢绕组两端的电压信号来控制电动机的转速和输出转矩;另一种是励磁磁场控 制,即通过改变励磁电流的大小来改变定子磁场强度,从而控制电动机的转速和输出转矩。 采用电枢电压控制方式时,由于定子磁场保持不变,其电枢电流可以达到额定值,相应的输 出转矩也可以达到额定值,因而这种方式又被称为恒转矩调速方式。而采用励磁磁场控制方式时, 由于电动机在额定运行条件下磁场已接近饱和,因而只能通过减弱磁场的方法来改变电动机的转 速。由于电枢电流不允许超过额定值,因而随着磁场的减弱,电动机转速增加,但输出转矩下降, 输出功率保持不变,所以这种方式又被称为恒功率调速方式。 3、直流伺服电动机的特性分析 直流伺服电动机采用电枢电压控制时的电枢等效电路如图6-4 所示。 当电动机处于稳态运行时,回路中的电流 a I 保持不变,则电枢回路中的电压平衡方程式为 a a aRa E =U − I (6-1) 式中, Ea 是电枢反电动势; U a 是电枢电压; a I 是电枢电流; Ra 是电枢电阻。 转子在磁场中以角速度 切割磁力线时,电枢反电动势 Ea 与角速度 之间存在如下关系:

E。=C.po (6-2) 式中,C是电动势常数,仅与电动机结构有关;Φ是定子磁场中每极气隙磁通量。 由(61)(62)得 U。-I.R=C.Φo (6-3) 此外,电枢电流切割磁场磁力线所产生的电磁转矩T,可由下式表达 T =Cl T 1,C (6-4) 式中,Cm是转矩常数,仅与电动机结构有关。 将(64)代入(63)并整理,可得到直流同服电动机运行特性的一般表达式 R 0=cs-cCuo Tm (6-5) 由此可以得出空载(T=0,转子惯量忽略不计)和电机启动(0=0)时的电机特性。 (1)当Tm=0时, 0=品 (6-6 0称为理想空载角速度。可见,角速度与电枢电压成正比。 (2)当0=0时, Tn=Ta=元U。 (6-7) T:称为启动解时转矩,其值也与电枢电压成正比。 如果把角速度)看作是电磁转矩T.的函数,即o=f(T),则可得到直流伺服电动机的机 械特性表达式 0=,-20T (6-8) 式中0,是数0=。 如果把角速度0看作是电枢电压U。的函数,即0=f(心。),则可得到直流伺服电动机的 调节特性表达式 0=Cs-kTm (6-9)

5 Ea = Ce (6-2) 式中,Ce是电动势常数,仅与电动机结构有关; 是定子磁场中每极气隙磁通量。 由(6-1)(6-2)得 Ua − I aRa = Ce (6-3) 此外,电枢电流切割磁场磁力线所产生的电磁转矩 Tm ,可由下式表达 m m a T = C I 则 = m m a C T I (6-4) 式中, Cm 是转矩常数,仅与电动机结构有关。 将(6-4)代入(6-3)并整理,可得到直流伺服电动机运行特性的一般表达式 C C m R C U T e m a e a 2 = − (6-5) 由此可以得出空载( Tm =0,转子惯量忽略不计)和电机启动( =0)时的电机特性。 (1)当 Tm =0 时, = e a C U (6-6) 称为理想空载角速度。可见,角速度与电枢电压成正比。 (2)当 =0 时, R a C Tm Td U a m = = (6-7) Td 称为启动瞬时转矩,其值也与电枢电压成正比。 如果把角速度 看作是电磁转矩 Tm 的函数,即 ( ) Tm = f ,则可得到直流伺服电动机的机 械特性表达式 C C m R T e m a 0 2 = − (6-8) 式中 0 是常数, = e a C U 0 。 如果把角速度 看作是电枢电压 U a 的函数,即 ( ) Ua = f ,则可得到直流伺服电动机的 调节特性表达式 C m U kT e a = − (6-9)

式中大是常数,k=CC0。 R。 根据式6-8)和式6少,给定不同的U。值和T值,可分别绘出直流伺服电动机的机械特性曲 线和调节特性曲线,如图6-5、6-6所示。 Ta Ta t =0 U 图65直流伺服电动机机械特性 图6-6直流同服电动机调节特性 由图65可见,直流伺服电动机的机械特性是一组斜率相同的直线簇。每条机械特性和一种 电枢电压相对应,与)轴的交点是该电枢电压下的理想空载角速度,与T轴的交点则是该电枢 电压下的启动转矩。 由图66可见,直流伺服电动机的调节特性也是一组斜率相同的直线簇。每条调节特性和 种电磁转矩相对应,与U轴的交点是启动时的电枢电压。 从图中还可看出,调节特性的斜率为正,说明在一定负载下,电动机转速随电枢电压的增加 而增加:而机械特性的斜率为负,说明在电枢电压不变时,电动机转速随负载转矩增加而降低。 4、影响直流伺服电动机特性的因素 上述对直流伺服电动机特性的分析是在理想条件下进行的,实际上电动机的驱动电路、电动 机内部的摩擦及负载的变动等因素都对直流伺服电动机的特性有者不容忽略的影响。 (1)驱动电路对机械特性的影响直流伺服电动机是由驱动电路供电的,假设驱动电路内 阻是R,加在电枢绕组两端的控制电压是U。,则可画出如图67所示的电枢等效回路。在这个 电枢等效回路中,电压平衡方程式为 E。=U。-IR+R) (6-10) 于是在考虑了驱动电路的影响后,直流伺服电动机的机械特性表达式变成 0=-路T (6-11) 将式6山)与式68)比较可以发现,由于驱动电路内阻R,的存在而使机械特性曲线变陡了, 如图6-8给出了驱动电路内阻影响下的机械特性图。 6

6 式中 k 是常数, 2 = e m a C C R k 。 根据式(6-8)和式(6-9),给定不同的 U a 值和 Tm 值,可分别绘出直流伺服电动机的机械特性曲 线和调节特性曲线,如图6-5、6-6 所示。 图 6-5 直流伺服电动机机械特性 图 6-6 直流伺服电动机调节特性 由图 6-5 可见,直流伺服电动机的机械特性是一组斜率相同的直线簇。每条机械特性和一种 电枢电压相对应,与 轴的交点是该电枢电压下的理想空载角速度,与 Tm 轴的交点则是该电枢 电压下的启动转矩。 由图 6-6 可见,直流伺服电动机的调节特性也是一组斜率相同的直线簇。每条调节特性和一 种电磁转矩相对应,与Ua轴的交点是启动时的电枢电压。 从图中还可看出,调节特性的斜率为正,说明在一定负载下,电动机转速随电枢电压的增加 而增加;而机械特性的斜率为负,说明在电枢电压不变时,电动机转速随负载转矩增加而降低。 4、影响直流伺服电动机特性的因素 上述对直流伺服电动机特性的分析是在理想条件下进行的,实际上电动机的驱动电路、电动 机内部的摩擦及负载的变动等因素都对直流伺服电动机的特性有着不容忽略的影响。 (1)驱动电路对机械特性的影响 直流伺服电动机是由驱动电路供电的,假设驱动电路内 阻是 Ri ,加在电枢绕组两端的控制电压是 Uc ,则可画出如图 6-7 所示的电枢等效回路。在这个 电枢等效回路中,电压平衡方程式为 ( ) a c a Ra Ri E = U − I + (6-10) 于是在考虑了驱动电路的影响后,直流伺服电动机的机械特性表达式变成 C C m R R T e m a i 0 2 + = − (6-11) 将式(6-11)与式(6-8)比较可以发现,由于驱动电路内阻 Ri 的存在而使机械特性曲线变陡了, 如图 6-8 给出了驱动电路内阻影响下的机械特性图

图67含驱动电路的电叔等效回路 图6-8驱动电路内阻对机械特性的影响 如果直流同服电动机的机械特性较平缓,则当负载转矩变化时,相应的转速变化较小,这时 称直流伺服电动机的机械特性较硬。反之,如果机械特性较陡,当负载转矩变化时,相应的转速 变化就较大,则称其机械特性较软。显然,机械特性越硬,电动机的负载能力越强:机械特性越 软,负载能力越低。毫无疑问,对直流同服电动机应用来说,其机械特性越硬越好。由图68可 见,由于功放电路内阻的存在而使电动机的机械特性变软了,这种影响是不利的,因而在设计直 流伺服电动机功放电路时,应设法减小其内阻。 (2)直流伺服电动机内部的摩擦对调节特性的影响 由图6-6可见,直流伺服电动机在理想空载时(即T=0),其调节特性曲线从原点开始。但 实际上直流伺服电动机内部存在摩擦(如转子与轴承间摩擦等),直流伺服电动机在启动时需要克 服一定的摩擦转矩,因而启动时电枢电压不可能为零,这个不为零的电压称为启动电压,用心 表示,如图69所示。电动机摩擦转矩越大,所需的启动电压就越高。通常把从零到启动电压这 一电压范围称死区,电压值处于该区内时,不能使直流同服电动机转动。 (3)负载变化对调节特性的影如向 由式(65)知,在负载转矩不变的条件下 直流伺服电动机角速度与电枢电压成线性关系。 10 但在实际伺服系统中,经常会遇到负载随转速变 动的情况,如粘性摩擦阻力是随转速增加而增 的,数控机床切削加工过程中的切削力也是随进 给速度变化而变化的。这时由于负载的变动将导 致调节特性的非线性,如图6-9所示。可见由于 负载变动的影响,当电枢电压U增加时,直流 同服电动机角速度@的 图69摩擦及负载变动对调节特性的影响 变化率越越小,这一点在变负载控制时应格 外注意。 5、直流伺服系统 由于伺服控制系统的速度和位移都有较高的精度要求,因此直流伺服电机通常以闭环或半闭 环控制方式应用于同服系统中。 >

7 图 6-7 含驱动电路的电枢等效回路 图 6-8 驱动电路内阻对机械特性的影响 如果直流伺服电动机的机械特性较平缓,则当负载转矩变化时,相应的转速变化较小,这时 称直流伺服电动机的机械特性较硬。反之,如果机械特性较陡,当负载转矩变化时,相应的转速 变化就较大,则称其机械特性较软。显然,机械特性越硬,电动机的负载能力越强;机械特性越 软,负载能力越低。毫无疑问,对直流伺服电动机应用来说,其机械特性越硬越好。由图 6-8 可 见,由于功放电路内阻的存在而使电动机的机械特性变软了,这种影响是不利的,因而在设计直 流伺服电动机功放电路时,应设法减小其内阻。 (2)直流伺服电动机内部的摩擦对调节特性的影响 由图6-6 可见,直流伺服电动机在理想空载时(即 Tm1=0),其调节特性曲线从原点开始。但 实际上直流伺服电动机内部存在摩擦(如转子与轴承间摩擦等),直流伺服电动机在启动时需要克 服一定的摩擦转矩,因而启动时电枢电压不可能为零,这个不为零的电压称为启动电压,用 Ub 表示,如图 6-9 所示。电动机摩擦转矩越大,所需的启动电压就越高。通常把从零到启动电压这 一电压范围称死区,电压值处于该区内时,不能使直流伺服电动机转动。 (3)负载变化对调节特性的影响 由式(6-5)知,在负载转矩不变的条件下, 直流伺服电动机角速度与电枢电压成线性关系。 但在实际伺服系统中,经常会遇到负载随转速变 动的情况,如粘性摩擦阻力是随转速增加而增加 的,数控机床切削加工过程中的切削力也是随进 给速度变化而变化的。这时由于负载的变动将导 致调节特性的非线性,如图 6-9 所示。可见由于 负载变动的影响,当电枢 电压 Ua增加时,直流 伺服电动机角速度 的 图 6-9 摩擦及负载变动对调节特性的影响 变化率越来越小,这一点在变负载控制时应格 外注意。 5、直流伺服系统 由于伺服控制系统的速度和位移都有较高的精度要求,因此直流伺服电机通常以闭环或半闭 环控制方式应用于伺服系统中

转角传感器 减速器 图6-10闭环伺服系统结构原理图 直流伺服系统的闭环控制是针对伺服系统的最后输出结果进行检测和修正的同服控制方法 而半闭环控制是针对同服系统的中间环节(如电机的输出速度或角位移等)进行监控和调节的控 制方法。它们都是对系统输出进行实时检测和反馈,并根据偏差对系统实施控制。两者的区别仅 在于传感器检测信号位置的不同,因而导致设计、制造的难易程度不同及工作性能的不同,但两 者的设计与分析方法是基本上一致的。闭环和半闭环控制的位置伺服系统的结构原理分别如图 6-10、6-11所示。 位移传感器 成速 传 图6-11半闭环伺服系统结构原理图 设计闭环同服系统必须首先保证系统的稳定性,然后在此基础上采取各种措施满足精度及快 速响应性等方面的要求。当系统精度要求很高时,应采用闭环控制方案。它将全部机械传动及执 行机构都封闭在反馈控制环内,其误差都可以通过控制系统得到补偿,因而可达到很高的精度。 但是闭环伺服系统结构复杂,设计难度大,成本高,尤其是机械系统的动态性能难于提高,系统 稳定性难于保证。因而除非精度要求很高时,一般应采用半闭环控制方案。 影响同服精度的主要因素是检测环节,常用的检测传感器有旋转变压器、感应同步器、码盘、 光电脉冲编码器、光栅尺、磁尺及测速发电机等。如被测量为直线位移,则应选尺状的直线位移 传感器,如光栅尺、磁尺、直线感应同步器等。如被测量为角位移,则应选圆形的角位移传感器 如光电脉冲编码器、圆感应同步器、旋转变压器、码盘等。一般来讲,半闭环控制的同服系统主 要采用角位移传成器,环按制的同服系统主要采用直线位移传成器。在位置同服系统中,为 获得良好的性能,往往还要对执行元件的速度进行反馈控制,因而还要选用速度传感器。速度 制也常采用光电脉冲编码器,既测量电动机的角位移,又通过计时而获得速度。 在闭环控洗的同服系统中,机械传动与执行机构在结构形式上与开环控制的同服系统基本 样,即由执行元件通过减速器和滚动丝杠螺母机构,驱动工作台运动

8 图 6-10 闭环伺服系统结构原理图 直流伺服系统的闭环控制是针对伺服系统的最后输出结果进行检测和修正的伺服控制方法, 而半闭环控制是针对伺服系统的中间环节(如电机的输出速度或角位移等)进行监控和调节的控 制方法。它们都是对系统输出进行实时检测和反馈,并根据偏差对系统实施控制。两者的区别仅 在于传感器检测信号位置的不同,因而导致设计、制造的难易程度不同及工作性能的不同,但两 者的设计与分析方法是基本上一致的。闭环和半闭环控制的位置伺服系统的结构原理分别如图 6-10、6-11 所示。 图 6-11 半闭环伺服系统结构原理图 设计闭环伺服系统必须首先保证系统的稳定性,然后在此基础上采取各种措施满足精度及快 速响应性等方面的要求。当系统精度要求很高时,应采用闭环控制方案。它将全部机械传动及执 行机构都封闭在反馈控制环内,其误差都可以通过控制系统得到补偿,因而可达到很高的精度。 但是闭环伺服系统结构复杂,设计难度大,成本高,尤其是机械系统的动态性能难于提高,系统 稳定性难于保证。因而除非精度要求很高时,一般应采用半闭环控制方案。 影响伺服精度的主要因素是检测环节,常用的检测传感器有旋转变压器、感应同步器、码盘、 光电脉冲编码器、光栅尺、磁尺及测速发电机等。如被测量为直线位移,则应选尺状的直线位移 传感器,如光栅尺、磁尺、直线感应同步器等。如被测量为角位移,则应选圆形的角位移传感器, 如光电脉冲编码器、圆感应同步器、旋转变压器、码盘等。一般来讲,半闭环控制的伺服系统主 要采用角位移传感器,闭环控制的伺服系统主要采用直线位移传感器。在位置伺服系统中,为了 获得良好的性能,往往还要对执行元件的速度进行反馈控制,因而还要选用速度传感器。速度控 制也常采用光电脉冲编码器,既测量电动机的角位移,又通过计时而获得速度。 在闭环控制的伺服系统中,机械传动与执行机构在结构形式上与开环控制的伺服系统基本一 样,即由执行元件通过减速器和滚动丝杠螺母机构,驱动工作台运动

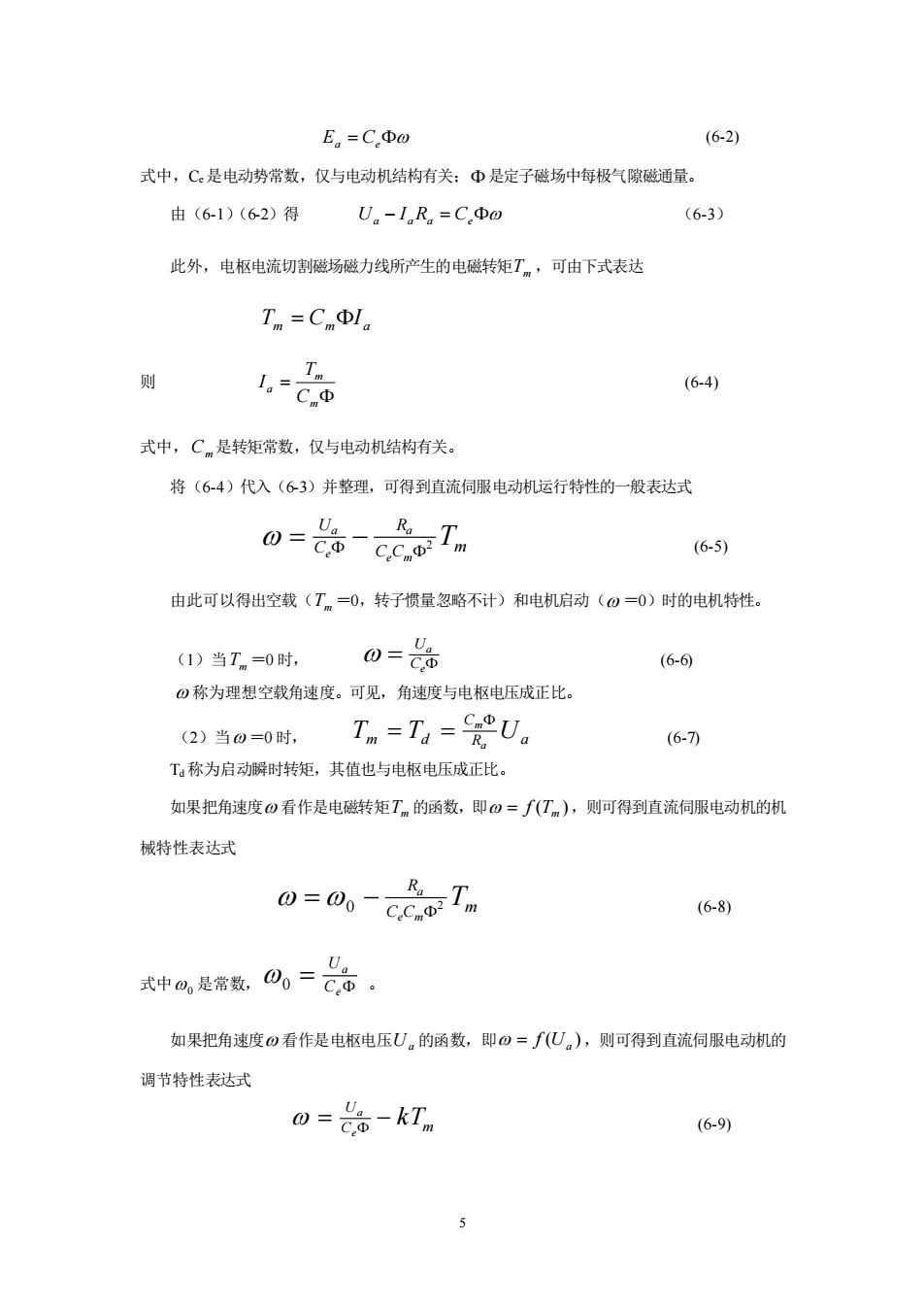

直流伺服电动机的控制及驱动方法通常采用品体管脉宽调制(PWM)控制和晶闸管(可控硅) 放大器驱动控制。具体的控制方法在本章第三节介绍, 三、步进电动机 步进电动机又称电脉冲马达,是通过脉冲数量决定转角位移的一种伺服电动机。由于步进其 动机成本较低,易于采用计算机控制,因而被广泛应用于开环控制的同服系统中。步进电动机比 直流电动机或交流电动机组成的开环控制系统精度高,适用于精度要求不太高的机电一体化伺服 传动系统。目前, 般数控机械和普通机床的微机改造中大多数均采用开环步进电动机控制系统, 1、步进电动机的结构与工作原理 步进电动机按其工作原理分,主要有磁电式和反应式两大类,这里只介绍常用的反应式步进 电动机的工作原理。三相反应式步进电动机的工作原理如图612所示,其中步进电动机的定子上 有6个齿,其上分别缠有W、W、Wc三相绕组,构成三对磁极,转子上则均匀分布着4个齿, 步进电动机采用直流电源供电。当W、Wg、Wc三相绕组轮流通电时,通过电磁力吸引步进电 动机转子一步一步地旋转。 V相道电 逆时装转一W相通电 图6-12步进电动机运动原理图 图6.13三相反应式步进电动机 首先假设U相绕组通电,则转子上下两齿被磁吸住,转子就停留在U相通电的位置上。然后 U相断电,V相通电,则磁极U的磁场消失,磁极V产生了磁场,磁极V的磁场把离它最近的 另外两齿吸引过去,停止在V相师电的位置上,这时转子菌时针转了3伊。随后V相断申,W相 通电,根据同样的道理,转子又逆时针转了30,停止在W相通电的位置上。若再U相通电, 相断电,那么转子再逆转30°。定子各相轮流通电一次,转子转一个齿。 步讲申机袋组按J)V)W)J)V)W)J,依次轮流通电.步讲由动机转子 就一步步地按逆时针方向旋转。反之,如果步进电动机按倒序依次使绕组通电,即 】)v>>>W>)J,则步进电动机将按时针方向旋转。 步进电机绕组每次通断电使转子转过的角度称之为步距角。上述分析中的步进电机步距角为 300 对于一个真实的步进电动机,为了减少每通电一次的转角,在转子和定子上开有很多定分的 小齿,其中定子的三相绕组铁心间有一一定角度的齿差,当U相定子小齿与转子小齿对正时,V相 和W相定子上的齿则处于错开状态,如图613所示。工作原理与上同,只是步距角是小齿距夹 角的1/3。 2、步进电动机的通电方式 如果步进电动机绕组的每一次通断电操作称为一拍,每拍中只有一相绕组通电,其余断电

9 直流伺服电动机的控制及驱动方法通常采用晶体管脉宽调制(PWM)控制和晶闸管(可控硅) 放大器驱动控制。具体的控制方法在本章第三节介绍。 三、步进电动机 步进电动机又称电脉冲马达,是通过脉冲数量决定转角位移的一种伺服电动机。由于步进电 动机成本较低,易于采用计算机控制,因而被广泛应用于开环控制的伺服系统中。步进电动机比 直流电动机或交流电动机组成的开环控制系统精度高,适用于精度要求不太高的机电一体化伺服 传动系统。目前,一般数控机械和普通机床的微机改造中大多数均采用开环步进电动机控制系统。 1、步进电动机的结构与工作原理 步进电动机按其工作原理分,主要有磁电式和反应式两大类,这里只介绍常用的反应式步进 电动机的工作原理。三相反应式步进电动机的工作原理如图 6-12所示,其中步进电动机的定子上 有 6 个齿,其上分别缠有 WA、WB、WC三相绕组,构成三对磁极,转子上则均匀分布着4 个齿。 步进电动机采用直流电源供电。当 WA、WB、WC 三相绕组轮流通电时,通过电磁力吸引步进电 动机转子一步一步地旋转。 图 6-12 步进电动机运动原理图 图 6-13 三相反应式步进电动机 首先假设 U相绕组通电,则转子上下两齿被磁吸住,转子就停留在 U相通电的位置上。然后 U 相断电,V 相通电,则磁极 U 的磁场消失,磁极 V 产生了磁场,磁极 V 的磁场把离它最近的 另外两齿吸引过去,停止在 V相通电的位置上,这时转子逆时针转了300。随后 V相断电,W相 通电,根据同样的道理,转子又逆时针转了300,停止在 W相通电的位置上。若再 U 相通电,W 相断电,那么转子再逆转30 0。定子各相轮流通电一次,转子转一个齿。 步进电机绕组按 U →V →W →U →V →W →U …依次轮流通电,步进电动机转子 就一步步地按逆时针方向旋转。反之,如果步进电动机按倒序依次使绕组通电,即: U →W →V →U →W →V →U …,则步进电动机将按顺时针方向旋转。 步进电机绕组每次通断电使转子转过的角度称之为步距角。上述分析中的步进电机步距角为 300。 对于一个真实的步进电动机,为了减少每通电一次的转角,在转子和定子上开有很多定分的 小齿.其中定子的三相绕组铁心间有一定角度的齿差,当 U 相定子小齿与转子小齿对正时,V相 和 W 相定子上的齿则处于错开状态,如图 6-13 所示。工作原理与上同,只是步距角是小齿距夹 角的 1/3。 2、步进电动机的通电方式 如果步进电动机绕组的每一次通断电操作称为一拍,每拍中只有一相绕组通电,其余断电

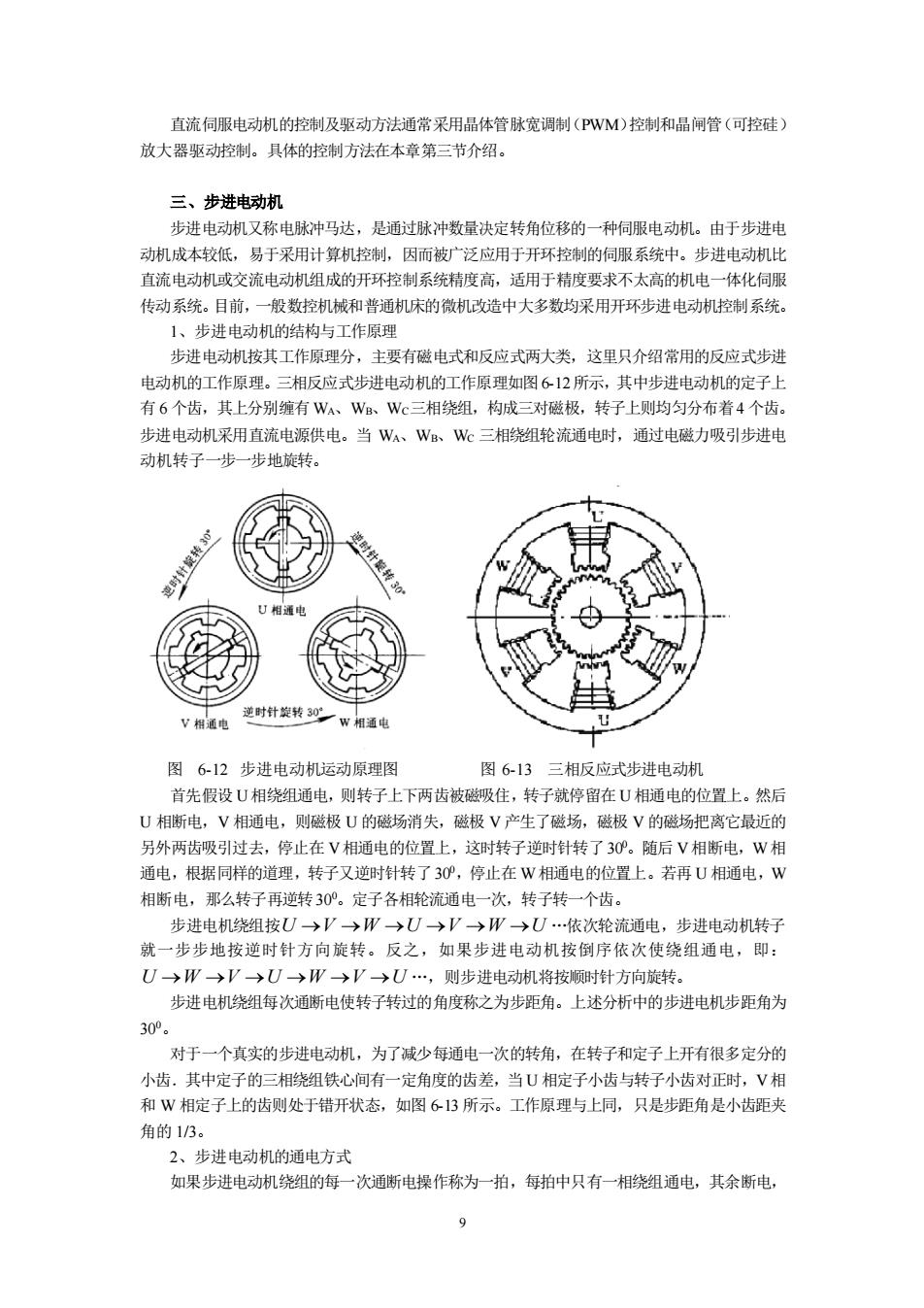

这种通电方式称为单相通电方式。三相步进电动机的单相通电方式称为三相单三拍通电方式。如: A→B→C→A3 如果步进电动机通电循环的每拍中都有两相绕组通电,这种通电方式称为双相通电方式。三 相步讲电动机果用双相通申方式时(如:AB)B口CAAB..·),称为三相双三拍证 电方式。 如果步进电动机通电循环的各拍中交替出现单、双相通电状态,这种通电方式称为单双相轮 流通电方式。三相步进电动机采用单双相轮流通电方式时,每个通电循环中共有六拍,因而又称 为三相六拍通电方式,即A→AB→B→BC →C →CA→A→…。 一般情况下,m相步进电动机可采用单相通电、双相通电或单双相轮流通电方式工作,对应 的通电方式可分别称为m相单m拍、m相双m拍或m相2m拍通电方式。 由于采用单相通电方式工作时,步进电动机的矩频特性(输出转矩与输入脉冲频率的关系) 较差,在通电换相过程中,转子状态不稳定,容易失步,因而实际应用中较少采用。图6-14是某 三相反应式步进电动机在不同通电方式下工作时的矩频特性曲线。显然,采用单双相轮流通电方 式可使步进电动机在各种工作频率下都具有较大的负载能力。 图6-14不同通电方式时的矩频特性 图6-15启动矩频特性 通电方式不仅影响步进电动机的矩频特性,对步距角也有影响。一个m相步进电动机,如其 转子上有z个小齿,则其步距角可通过下式计算: a (6-12) 式中,k是通电方式系数,当采用单相或双相通电方式时,k=1,当采用单双相轮流通电方 式时,k=2。可见采用单双相轮流通电方式还可使步距角减小一半。步进电机的步距角决定了系 统的最小位移,步距角越小,位移的控制精度越高。 3、步进电动机的使用特性 (1)步距误差 步距误差直接影响执行部件的定位精度。步进电动机单相通电时。步距误 差取决于定子和转子的分齿精度和各相定子的错位角度的精度。多相通电时,步距角不仅与加工 装配精度有关,还和各相电流的大小、磁路性能等因素有关。国产步进电动机的步距误差一般为 ±10~±15,功率步进电动机的步距误差一般为±20'~±25,精度较高的步进电动机可达±2 -±5。 (2)最大静转矩是指步讲申动机在其相始终通申而处于静止不动状态时,所能承受的最 大外加转矩,亦即所能输出的最大电磁转矩,它反映了步进电动机的制动能力和低速步进运行时 的负载能力。 (3)启动矩频特性空载时步讲申动机由静止突然启动,并不失步地讲入稳速运行所外 许的最高频率称为最高启动频率。启动频率与负载转矩有关。图615给出了90F002型步进 6

10 这种通电方式称为单相通电方式。三相步进电动机的单相通电方式称为三相单三拍通电方式。如: A→ B →C → A→。 如果步进电动机通电循环的每拍中都有两相绕组通电,这种通电方式称为双相通电方式。三 相步进电动机采用双相通电方式时(如: AB → BC →CA→ AB → ),称为三相双三拍通 电方式。 如果步进电动机通电循环的各拍中交替出现单、双相通电状态,这种通电方式称为单双相轮 流通电方式。三相步进电动机采用单双相轮流通电方式时,每个通电循环中共有六拍,因而又称 为三相六拍通电方式,即 A→ AB → B → BC →C →CA→ A→。 一般情况下,m相步进电动机可采用单相通电、双相通电或单双相轮流通电方式工作,对应 的通电方式可分别称为m 相单 m 拍、m 相双m 拍或 m 相2m 拍通电方式。 由于采用单相通电方式工作时,步进电动机的矩频特性(输出转矩与输入脉冲频率的关系) 较差,在通电换相过程中,转子状态不稳定,容易失步,因而实际应用中较少采用。图6-14是某 三相反应式步进电动机在不同通电方式下工作时的矩频特性曲线。显然,采用单双相轮流通电方 式可使步进电动机在各种工作频率下都具有较大的负载能力。 图 6-14 不同通电方式时的矩频特性 图 6-15 启动矩频特性 通电方式不仅影响步进电动机的矩频特性,对步距角也有影响。一个m 相步进电动机,如其 转子上有 z 个小齿,则其步距角可通过下式计算: kmz 360 = (6-12) 式中,k 是通电方式系数,当采用单相或双相通电方式时,k=1,当采用单双相轮流通电方 式时,k=2。可见采用单双相轮流通电方式还可使步距角减小—半。步进电机的步距角决定了系 统的最小位移,步距角越小,位移的控制精度越高。 3、步进电动机的使用特性 (1)步距误差 步距误差直接影响执行部件的定位精度。步进电动机单相通电时。步距误 差取决于定子和转子的分齿精度和各相定子的错位角度的精度。多相通电时,步距角不仅与加工 装配精度有关,还和各相电流的大小、磁路性能等因素有关。国产步进电动机的步距误差一般为 ' ' 10 ~ 15 ,功率步进电动机的步距误差—般为 ' ' 20 ~ 25 。精度较高的步进电动机可达 2 ‘~ 5 ’。 (2)最大静转矩 是指步进电动机在某相始终通电而处于静止不动状态时,所能承受的最 大外加转矩,亦即所能输出的最大电磁转矩,它反映了步进电动机的制动能力和低速步进运行时 的负载能力。 (3)启动矩一频特性 空载时步进电动机由静止突然启动,并不失步地进入稳速运行所允 许的最高频率称为最高启动频率。启动频率与负载转矩有关。图 6-15 给出了 90BF002 型步进电