第三章机电一体化机械设计 机电一体化的机械设计主要包括传动、支承、导轨等设计内容,由于机电一体化系统的机城 结构要求有较小的摩擦、较高的精度和刚性,因此,在用传统的方法进行机械设计的同时,应尽 量采用现代的精密机械设计方法以提高系统的性能。本章主要介绍一些目前应用较多的机电一体 化机械设计的方法。 第一节无侧隙齿轮传动机构 齿轮传动是机电一体化系统中常用的传动装置,它在同服运动中的主要作用是实现同服电机 与执行机构间的力矩匹配和速度匹配,还可以实现直线运动与旋转运动的转换。由于齿轮传动的 常数,传动精确度高,可做到零侧隙无回差,强度大能承受重载,结较多的机电 机城的方法。韵聚流接力小效辛高等因,齿轮传动成为班机电华器 统中目前使用最多的传动机构。 机电一体化产品往往要求传动机构具有自动变向功能,这就要求齿轮传动机构必须采取措施 消除齿侧间隙,以保证机构的双向传动精度。下面介绍几种消除齿轮间隙的方法。 一、直齿圆柱齿轮传动机 1、偏心轴套调整法 图31所示为最简单的偏心轴套式消隙结构。电动机2通过偏心轴套1装在壳体上。转动偏 心轴套1可以调整两啮合齿轮的中心距,从而消除直齿圆柱齿轮传动的齿侧间隙及其造成的换向 死区。这种方法结构简单,但侧隙调整后不能自动补偿。 2、双片薄齿轮错齿调整法 两个啮合的直齿圆柱齿轮中一个采用宽齿轮,另 一个由两片可以相对转动的薄片齿轮组成。装配时使 一片薄齿轮的齿左侧和另一片的齿右侧分别紧贴在宽 齿轮齿槽的左、右两侧,通过两薄片齿轮的错齿,消 除齿侧间隙,反向时也不会出现死区。如图3-2所示 两薄片齿轮1、2上各装入有螺纹的凸耳3、4,螺钉 装在凸耳3上,螺母6、7可调节螺钉5的伸出长度: 弹簧8一端勾在凸耳9上,另一瑞勾在螺钉5上。转 动螺母7(螺母6用于锁紧)可改变弹簧8的张力大 小,调节齿轮1、2的相对位置,达到错齿。这种错齿 调整法的齿侧间隙可自动补偿,但结构复杂 图31偏心轴套式消隙结构 1一偏心轴套2一电动机

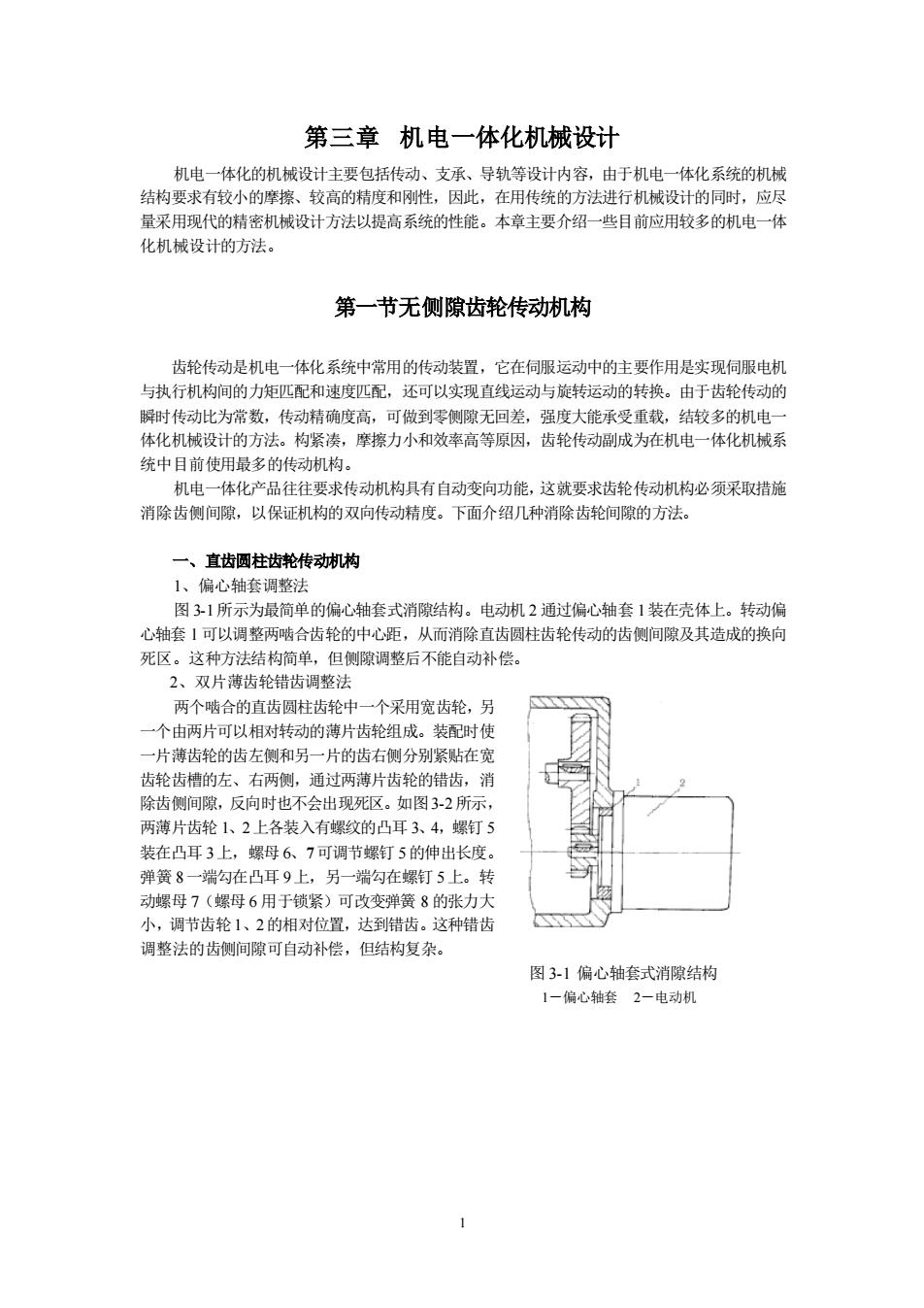

1 第三章 机电一体化机械设计 机电一体化的机械设计主要包括传动、支承、导轨等设计内容,由于机电一体化系统的机械 结构要求有较小的摩擦、较高的精度和刚性,因此,在用传统的方法进行机械设计的同时,应尽 量采用现代的精密机械设计方法以提高系统的性能。本章主要介绍一些目前应用较多的机电一体 化机械设计的方法。 第一节无侧隙齿轮传动机构 齿轮传动是机电一体化系统中常用的传动装置,它在伺服运动中的主要作用是实现伺服电机 与执行机构间的力矩匹配和速度匹配,还可以实现直线运动与旋转运动的转换。由于齿轮传动的 瞬时传动比为常数,传动精确度高,可做到零侧隙无回差,强度大能承受重载,结较多的机电一 体化机械设计的方法。构紧凑,摩擦力小和效率高等原因,齿轮传动副成为在机电一体化机械系 统中目前使用最多的传动机构。 机电一体化产品往往要求传动机构具有自动变向功能,这就要求齿轮传动机构必须采取措施 消除齿侧间隙,以保证机构的双向传动精度。下面介绍几种消除齿轮间隙的方法。 一、直齿圆柱齿轮传动机构 1、偏心轴套调整法 图 3-1所示为最简单的偏心轴套式消隙结构。电动机 2 通过偏心轴套 1装在壳体上。转动偏 心轴套 l 可以调整两啮合齿轮的中心距,从而消除直齿圆柱齿轮传动的齿侧间隙及其造成的换向 死区。这种方法结构简单,但侧隙调整后不能自动补偿。 2、双片薄齿轮错齿调整法 两个啮合的直齿圆柱齿轮中一个采用宽齿轮,另 一个由两片可以相对转动的薄片齿轮组成。装配时使 一片薄齿轮的齿左侧和另一片的齿右侧分别紧贴在宽 齿轮齿槽的左、右两侧,通过两薄片齿轮的错齿,消 除齿侧间隙,反向时也不会出现死区。如图3-2所示, 两薄片齿轮 1、2上各装入有螺纹的凸耳 3、4,螺钉 5 装在凸耳 3上,螺母 6、7可调节螺钉 5的伸出长度。 弹簧 8一端勾在凸耳 9上,另一端勾在螺钉 5上。转 动螺母 7(螺母 6 用于锁紧)可改变弹簧 8 的张力大 小,调节齿轮1、2的相对位置,达到错齿。这种错齿 调整法的齿侧间隙可自动补偿,但结构复杂。 图 3-1 偏心轴套式消隙结构 1-偏心轴套 2-电动机

图3-2圆柱薄片齿轮错齿调整 图3-3斜齿薄片齿轮垫片调整 1、2一薄片齿轮3、4、9一凸耳 1一斜齿轮2一垫片3、4一薄片斜齿轮 5一螺钉6.7一蝶母8一弹簧 二、斜齿轮传动机构 1、垫片调整法 与错齿调整法基本相同,也采用两薄片齿轮与宽齿轮啮合,只是两薄片斜齿轮之间的错位由 两者之间的轴向距离获得。图3-3中两薄片斜齿轮3、4中间加一垫片2,使薄片斜齿轮3、4的 螺旋线错位,齿侧面相应地与宽齿轮1的左右侧面贴紧。垫片的厚度H与齿侧间隙△的关系为 H=△cosB (3-) 式中,B为螺旋角。 该方法结构简单,但在使用时往往需要反复测试齿轮的啮合情况,反复调节垫片的厚度才能 达到要求,而且齿侧间隙不能自动补偿。 2、轴向压簧调整法 如图3-4所示,该方法是用弹簧3的轴向力来获得薄片斜齿轮1、2之间的错位,使其齿侧 面分别紧贴宽齿轮7的齿槽的两侧面。薄片齿轮1、2用键4套在轴6上。弹簧3的轴向力用螺母 5来调节,其大小必须恰当。该方法的特点是齿侧间隙可以自动补偿,但轴向尺寸较大,结构不 紧渗

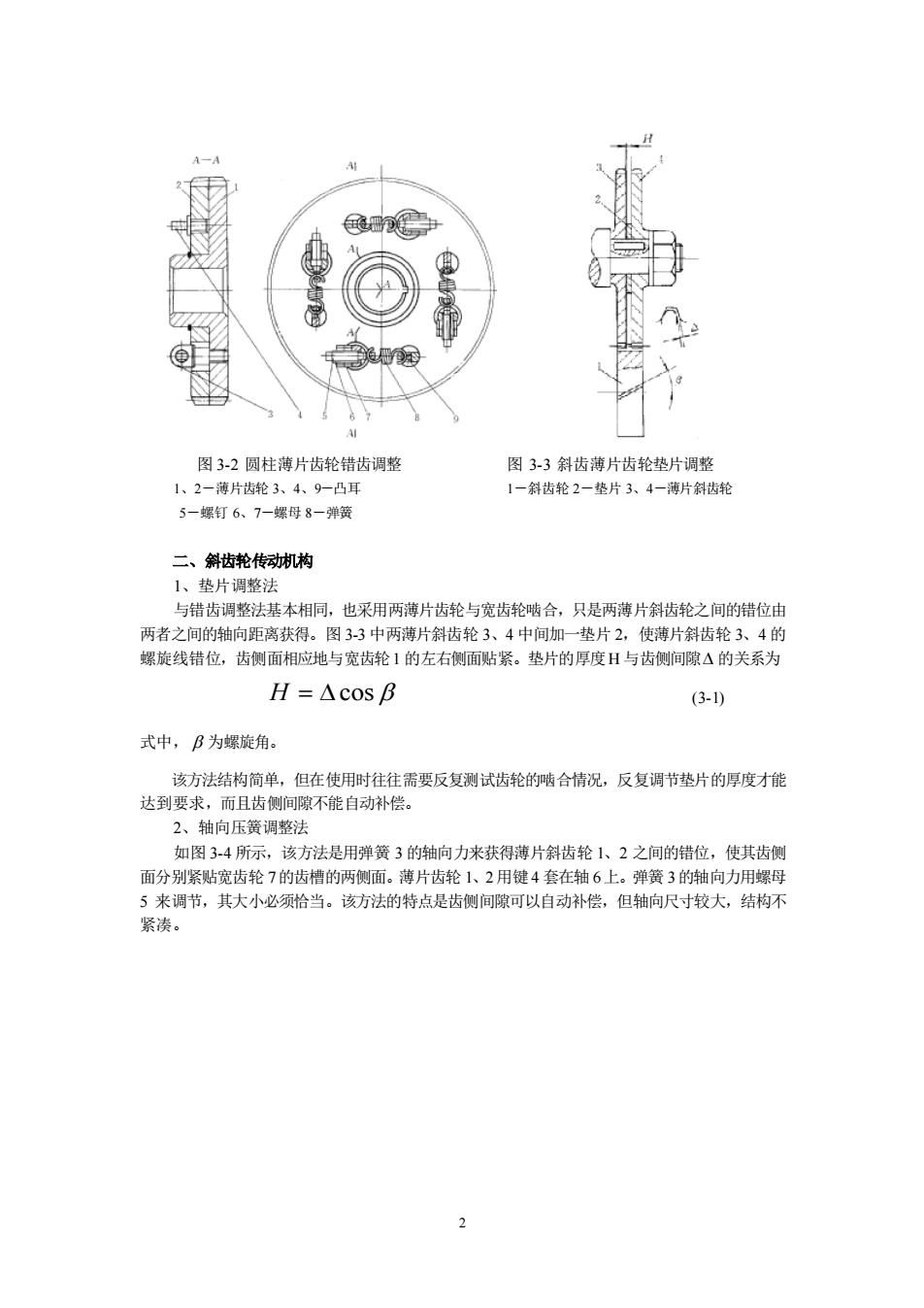

2 图 3-2 圆柱薄片齿轮错齿调整 图 3-3 斜齿薄片齿轮垫片调整 1、2-薄片齿轮 3、4、9-凸耳 1-斜齿轮 2-垫片 3、4-薄片斜齿轮 5-螺钉 6、7-螺母 8-弹簧 二、斜齿轮传动机构 1、垫片调整法 与错齿调整法基本相同,也采用两薄片齿轮与宽齿轮啮合,只是两薄片斜齿轮之间的错位由 两者之间的轴向距离获得。图 3-3 中两薄片斜齿轮 3、4 中间加一垫片 2,使薄片斜齿轮 3、4 的 螺旋线错位,齿侧面相应地与宽齿轮1 的左右侧面贴紧。垫片的厚度H 与齿侧间隙 的关系为 H = cos (3-1) 式中, 为螺旋角。 该方法结构简单,但在使用时往往需要反复测试齿轮的啮合情况,反复调节垫片的厚度才能 达到要求,而且齿侧间隙不能自动补偿。 2、轴向压簧调整法 如图 3-4 所示,该方法是用弹簧 3 的轴向力来获得薄片斜齿轮 1、2 之间的错位,使其齿侧 面分别紧贴宽齿轮 7的齿槽的两侧面。薄片齿轮 1、2用键4 套在轴 6上。弹簧 3的轴向力用螺母 5 来调节,其大小必须恰当。该方法的特点是齿侧间隙可以自动补偿,但轴向尺寸较大,结构不 紧凑

图34斜齿薄片齿轮轴向压簧调整 1、2一薄片齿轮3一弹簧4-健了一螺母6一轴7-宽齿轮 三、齿轮传动机构 工、轴向压簧调整 如图35所示,在锥齿轮4的传动轴7上装有压簧5,其轴向力大小由螺母6调节。锥齿轮 4在压簧5的作用下可轴向移动,从而消除了其与啮合的锥齿轮1之间的齿侧间隙。 图3-5锥齿轮轴向压簧调整 图3.6维齿纶周向谦簧调整 ,4一锥齿轮2、3一键 大片锥齿轮2一小片锥齿轮3一锥齿料 5一压簧6一螺母7一轴 4 镶块5一弹簧6-止动爆钉7-凸爪8-情 2、周向弹簧调整法 如图3-6所示,将与锥齿轮3啮合的齿轮作成大小两片(1、2),在大片锥齿轮1上制有 个周向圆弧槽8,小片锥齿轮2的端面制有三个可伸入槽8的凸爪7。弹簧5装在槽8中,一端项

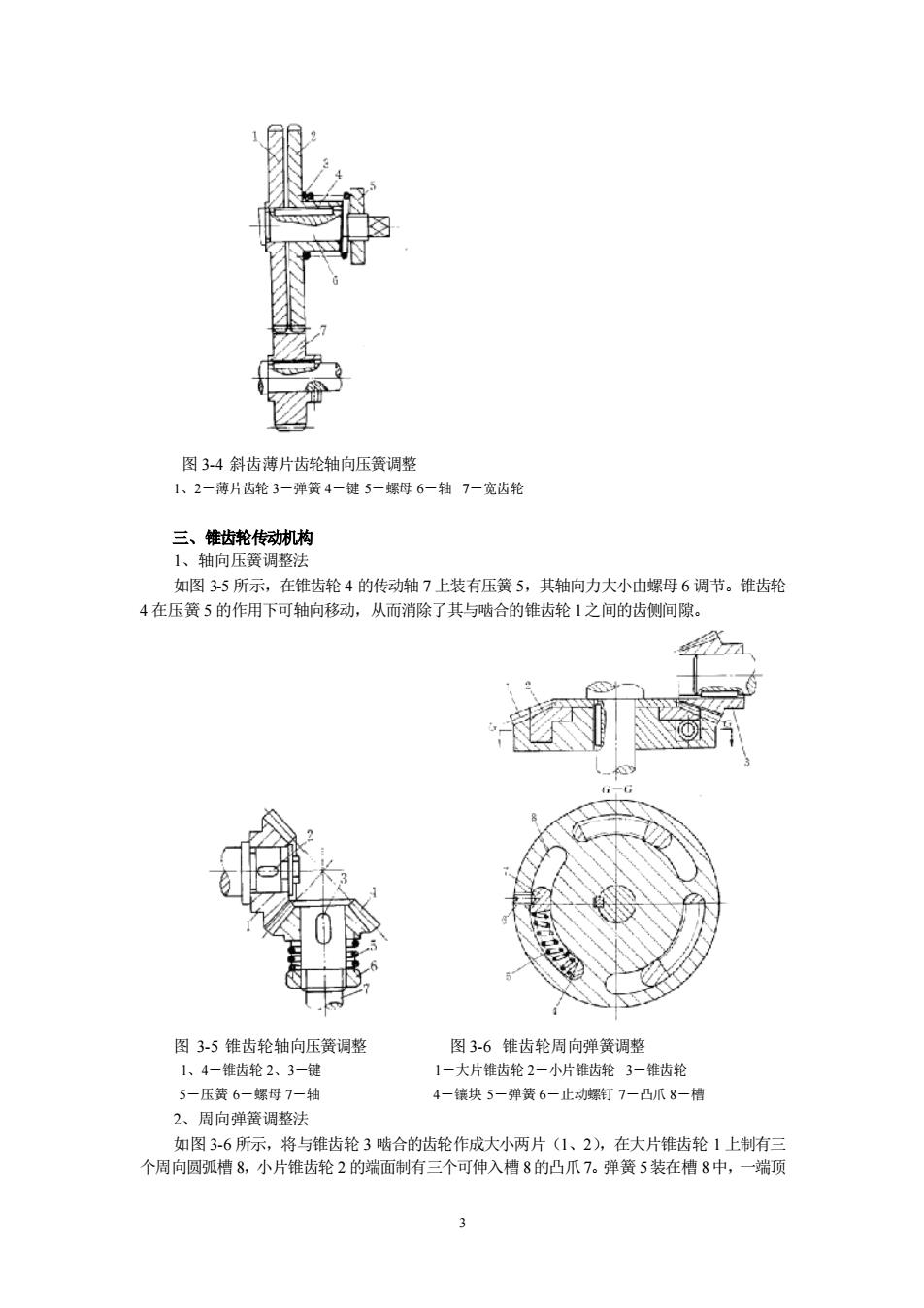

3 图 3-4 斜齿薄片齿轮轴向压簧调整 1、2-薄片齿轮 3-弹簧 4-键 5-螺母 6-轴 7-宽齿轮 三、锥齿轮传动机构 1、轴向压簧调整法 如图 3-5 所示,在锥齿轮 4 的传动轴 7 上装有压簧 5,其轴向力大小由螺母 6 调节。锥齿轮 4 在压簧 5 的作用下可轴向移动,从而消除了其与啮合的锥齿轮 1之间的齿侧间隙。 图 3-5 锥齿轮轴向压簧调整 图 3-6 锥齿轮周向弹簧调整 1、4-锥齿轮 2、3-键 1-大片锥齿轮 2-小片锥齿轮 3-锥齿轮 5-压簧 6-螺母 7-轴 4-镶块 5-弹簧 6-止动螺钉 7-凸爪 8-槽 2、周向弹簧调整法 如图 3-6 所示,将与锥齿轮 3 啮合的齿轮作成大小两片(1、2),在大片锥齿轮 1 上制有三 个周向圆弧槽 8,小片锥齿轮 2 的端面制有三个可伸入槽 8的凸爪7。弹簧 5装在槽 8中,一端顶

在凸爪7上,另一端顶在镶在槽8中的镶块4上。止动螺钉6装配时用,安装完毕将其卸下,则 大小片锥齿轮1、2在弹簧力作用下错齿,从而达到消除间隙的目的。 四、齿轮齿条传动城机构 在机电一体化产品中对于大行程传动机构往往采用齿轮齿条传动,因为其钢刚度、精度和工作 性能不会因行程增大而明显降低,但它与其它齿轮传动一样也存在齿侧间隙,应采取消隙措施。 当传动负找小时,可可采用双片薄齿轮错齿调整法,使两片满齿轮的齿侧分别紧贴齿条的齿槽 两相应侧面,以清除齿侧间隙 当传动负载大时 可采用双齿轮调整法。如图37所示,小齿轮1、6分别与齿条7啮合 与小齿轮1、6同轴的大齿轮2、5分别与齿轮3啮合,通过预载装置4向齿轮3上预加负载,使 大齿轮2、5同时向两个相反方向转动,从而带动小齿轮1、6转动,其齿便分别紧贴在齿条7上 齿槽的左、右侧,消除了齿侧间隙。 图3-7双齿轮调整 1,6一小齿轮2.5一大齿轮3一齿轮4一预载装置7-齿条 第二节滑动螺旋传动 螺旋传动是机电一体化系统中常用的一种传动形式。它是利用螺杆与螺母的相对运动,将旋转 运动变为直线运动,其运动关系为 L=0 (3-2) 式中L -螺杆(或螺母)的位移: Ph- 导程 0一 一螺杆和螺母间的相对转角。 一、滑动螺旋传动的特点 滑动螺旋传动具有传动此比大、驱动负载能力强和自锁等特点。 1、降速传动比大 螺杆(或螺母)转动一转,螺母(或螺杆)移动一个螺距(单头螺纹)。因为螺距一般很小, 所以在转角很大的情况下,能获得很小的直线位移量,可以大大缩短机构的传动链,因而螺旋传 动结构简单、紧凑,传动精度高,工作平稳。 2、具有增力作用 只要给主动件(螺杆)一个较小的输入转矩,从动件即能得到较大的轴向力输出,因此带负 载能力较强。 3、能自锁

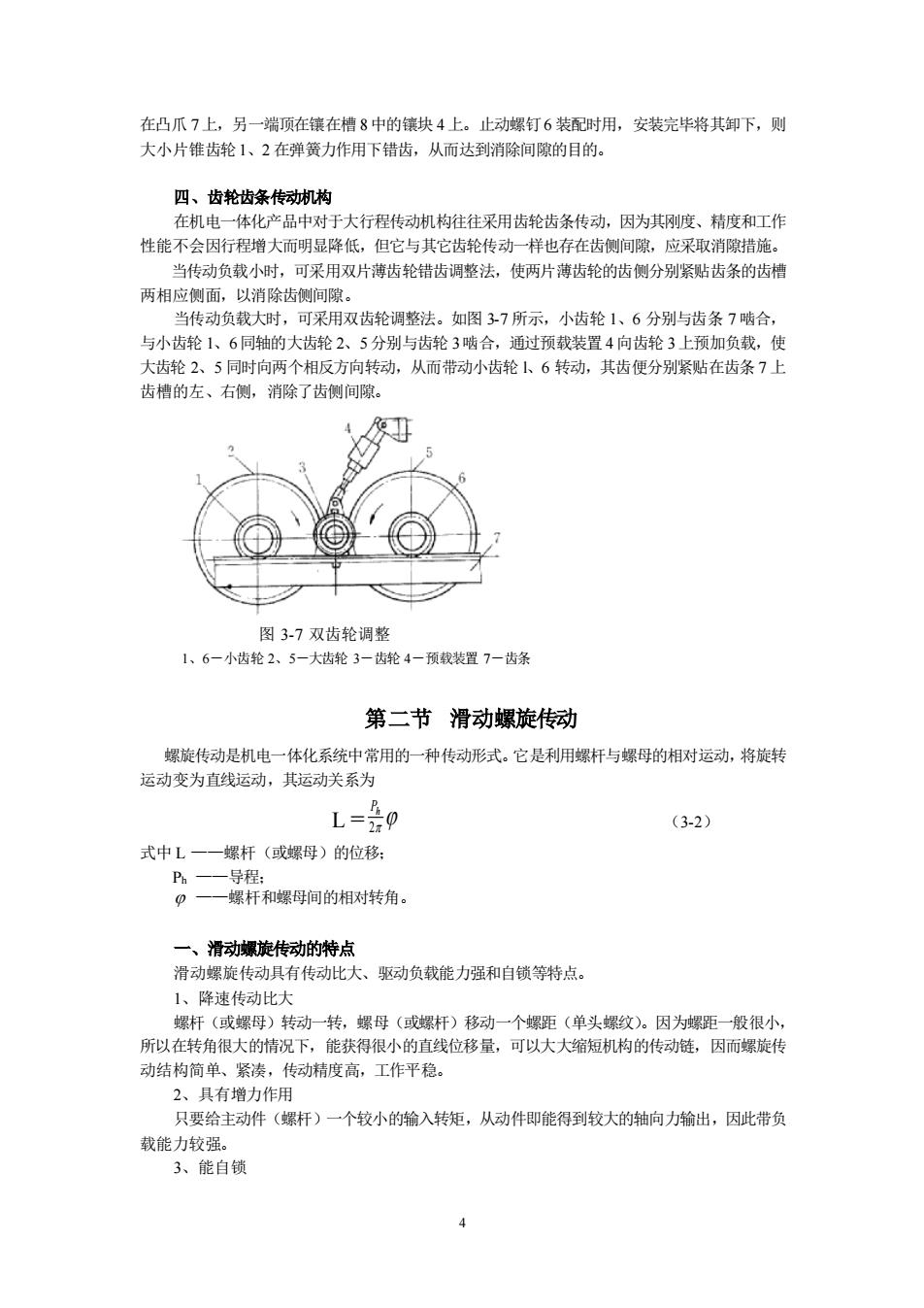

4 在凸爪 7上,另一端顶在镶在槽 8中的镶块 4上。止动螺钉6 装配时用,安装完毕将其卸下,则 大小片锥齿轮1、2 在弹簧力作用下错齿,从而达到消除间隙的目的。 四、齿轮齿条传动机构 在机电一体化产品中对于大行程传动机构往往采用齿轮齿条传动,因为其刚度、精度和工作 性能不会因行程增大而明显降低,但它与其它齿轮传动一样也存在齿侧间隙,应采取消隙措施。 当传动负载小时,可采用双片薄齿轮错齿调整法,使两片薄齿轮的齿侧分别紧贴齿条的齿槽 两相应侧面,以消除齿侧间隙。 当传动负载大时,可采用双齿轮调整法。如图 3-7 所示,小齿轮 1、6 分别与齿条 7 啮合, 与小齿轮 1、6同轴的大齿轮 2、5分别与齿轮 3啮合,通过预载装置 4向齿轮 3上预加负载,使 大齿轮 2、5 同时向两个相反方向转动,从而带动小齿轮 l、6 转动,其齿便分别紧贴在齿条 7 上 齿槽的左、右侧,消除了齿侧间隙。 图 3-7 双齿轮调整 1、6-小齿轮 2、5-大齿轮 3-齿轮 4-预载装置 7-齿条 第二节 滑动螺旋传动 螺旋传动是机电一体化系统中常用的一种传动形式。它是利用螺杆与螺母的相对运动,将旋转 运动变为直线运动,其运动关系为 L = 2 Ph (3-2) 式中 L ——螺杆(或螺母)的位移; Ph ——导程; ——螺杆和螺母间的相对转角。 一、滑动螺旋传动的特点 滑动螺旋传动具有传动比大、驱动负载能力强和自锁等特点。 1、降速传动比大 螺杆(或螺母)转动一转,螺母(或螺杆)移动一个螺距(单头螺纹)。因为螺距一般很小, 所以在转角很大的情况下,能获得很小的直线位移量,可以大大缩短机构的传动链,因而螺旋传 动结构简单、紧凑,传动精度高,工作平稳。 2、具有增力作用 只要给主动件(螺杆)一个较小的输入转矩,从动件即能得到较大的轴向力输出,因此带负 载能力较强。 3、能自锁

当螺旋线升角小于摩擦角时,螺旋传动具有自锁作用。 4。效率低 磨损快 由于螺旋 工作面为滑动摩擦,致使其传动效率低(约30%~40%),磨损快,因此不适于高 速和大功率传动。 二、滑动螺旋传动的形式及应用 滑动螺旋传动主要有以下两种基本型式。 螺母固 螺杆转动并移 如图3-8所示,这种传动型式的螺母本身就起者支承作用,从而简化了结构,消除了螺杆 轴承之间可能产生的轴向窜动,容易获得较高的传动精度。缺点是所占轴向尺寸较大(螺杆行程 的两倍加上螺母高度),刚性较差。因此仅适用于行程短的情况。 ) b) 图3-8滑动螺旋传动的基本型式 2、螺杆转动,螺母移 如图3-8b所示,这种传动型式的特点是结构紧凑(所占轴向尺寸取决于螺母高度及行程大 小),刚度较大。适用于工作行程较长的情况。 图3-9差动螺旋原理 除上述两种基本传动型式外,还有一种螺旋传动一一差动螺旋传动。其原理如图39所示 设螺杆3左、 右两段螺纹的旋向相同,且导程分别为P和PA2。 当螺 )角时,可动螺母 的移动距离为 I=是(P1-P2) (3-3) 如果P,与P,相弟很小,则L很小。因此苏动螺旋常用于各种微动装置中 若螺杆3左、右两段螺纹的旋向相反,则当螺杆转动角时,可动螺母2的移动距离为 I=品(P1+P2) (3-4) 可见,此时差动螺旋变成快速移动螺旋,即螺母2相对螺母1快速趋近或离开。这种螺旋装 置用于要求快速夹紧的夹只或锁紧装置中。 三、螺旋副零件与滑板联按结构的确定 螺旋副零件与滑板的联接结构对螺旋刷的磨损有直接影形响,设计时应注意。常见的联接结构 有下列几种:

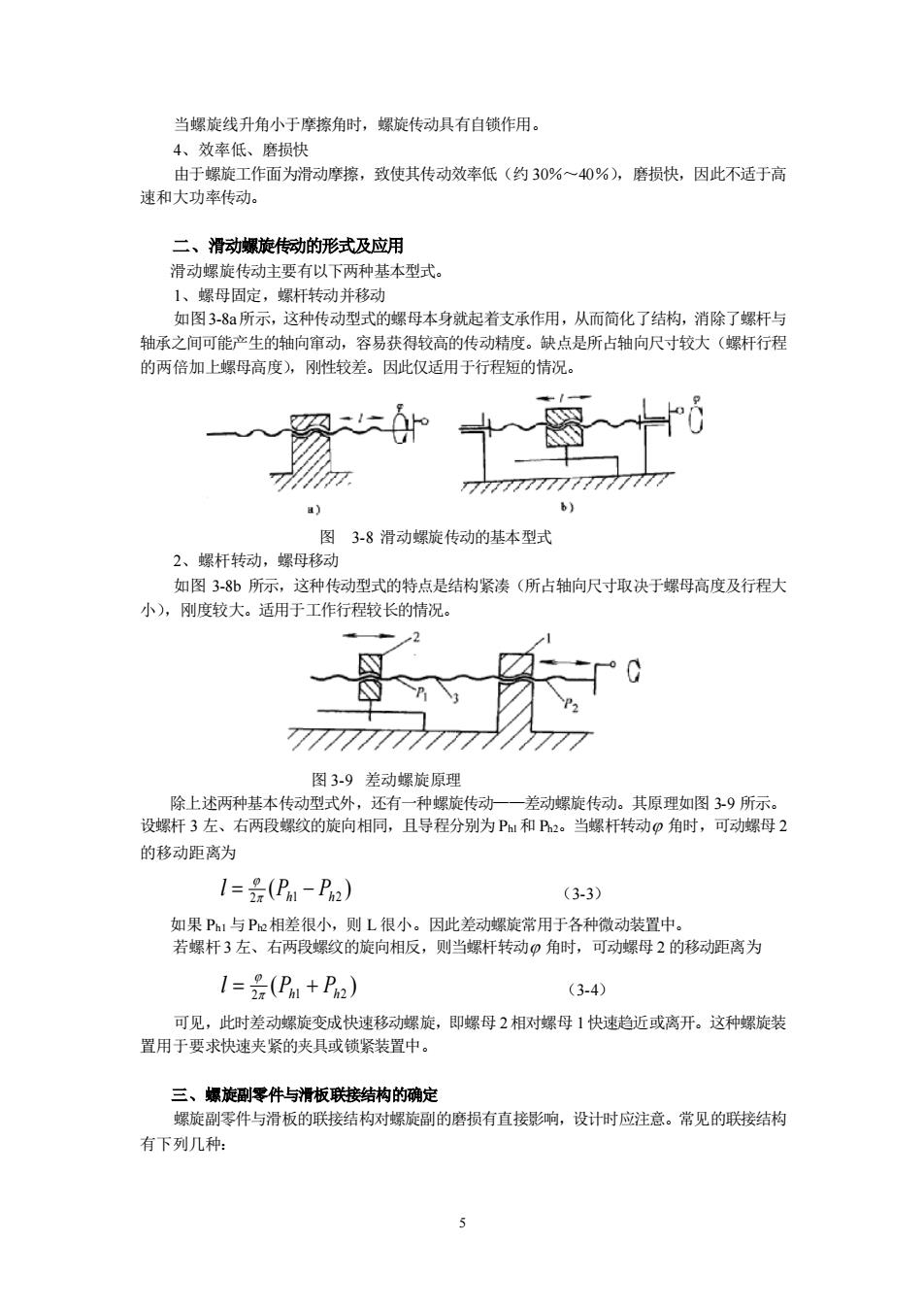

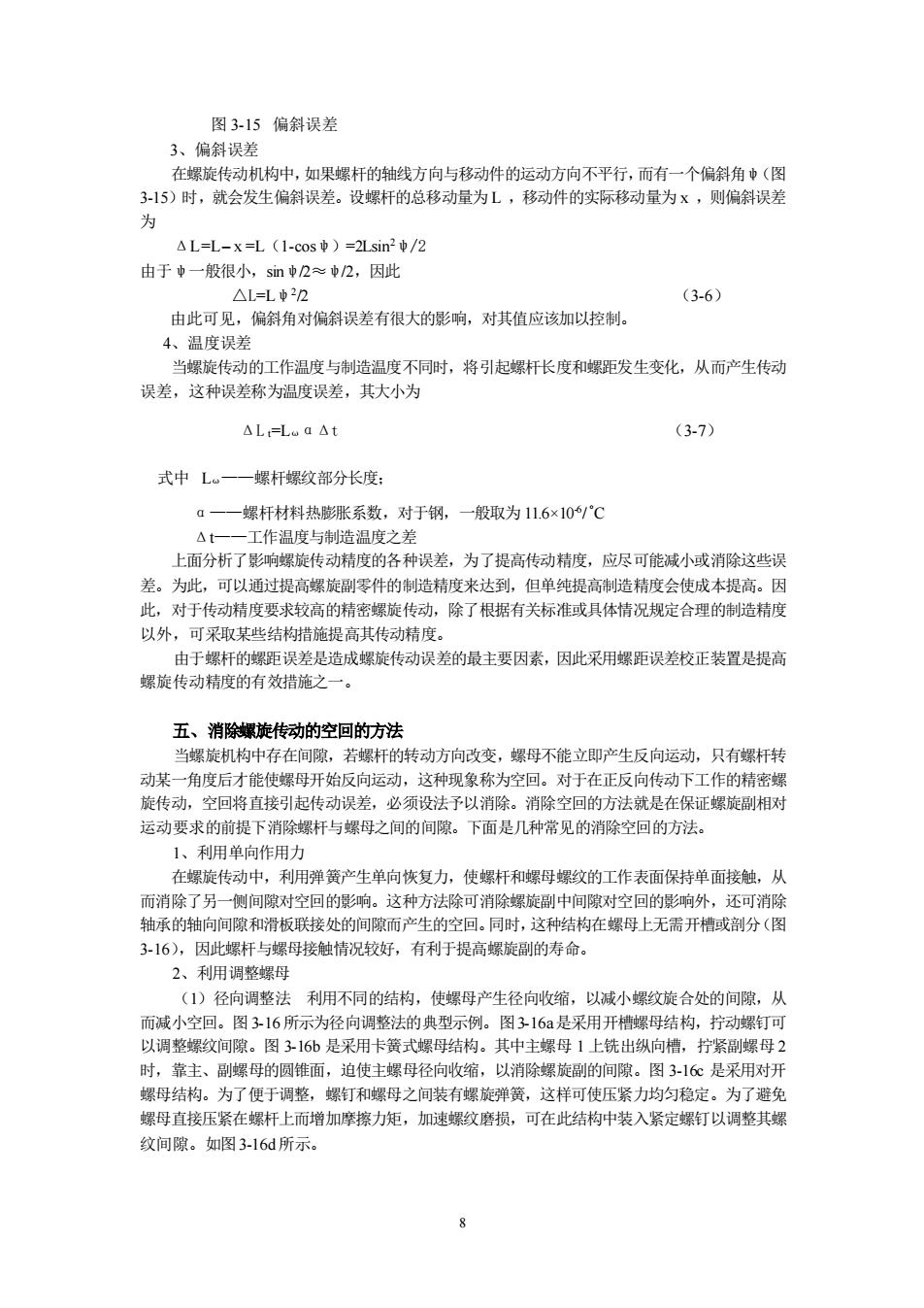

5 当螺旋线升角小于摩擦角时,螺旋传动具有自锁作用。 4、效率低、磨损快 由于螺旋工作面为滑动摩擦,致使其传动效率低(约 30%~40%),磨损快,因此不适于高 速和大功率传动。 二、滑动螺旋传动的形式及应用 滑动螺旋传动主要有以下两种基本型式。 1、螺母固定,螺杆转动并移动 如图3-8a所示,这种传动型式的螺母本身就起着支承作用,从而简化了结构,消除了螺杆与 轴承之间可能产生的轴向窜动,容易获得较高的传动精度。缺点是所占轴向尺寸较大(螺杆行程 的两倍加上螺母高度),刚性较差。因此仅适用于行程短的情况。 图 3-8 滑动螺旋传动的基本型式 2、螺杆转动,螺母移动 如图 3-8b 所示,这种传动型式的特点是结构紧凑(所占轴向尺寸取决于螺母高度及行程大 小),刚度较大。适用于工作行程较长的情况。 图 3-9 差动螺旋原理 除上述两种基本传动型式外,还有一种螺旋传动——差动螺旋传动。其原理如图 3-9 所示。 设螺杆 3 左、右两段螺纹的旋向相同,且导程分别为 Ph1和 Ph2。当螺杆转动 角时,可动螺母 2 的移动距离为 ( ) 2 Ph1 Ph2 l = − (3-3) 如果 Ph1 与Ph2相差很小,则 L 很小。因此差动螺旋常用于各种微动装置中。 若螺杆3 左、右两段螺纹的旋向相反,则当螺杆转动 角时,可动螺母 2 的移动距离为 ( ) 2 Ph1 Ph2 l = + (3-4) 可见,此时差动螺旋变成快速移动螺旋,即螺母 2相对螺母 1快速趋近或离开。这种螺旋装 置用于要求快速夹紧的夹具或锁紧装置中。 三、螺旋副零件与滑板联接结构的确定 螺旋副零件与滑板的联接结构对螺旋副的磨损有直接影响,设计时应注意。常见的联接结构 有下列几种:

b) 图3-10刚性连接结枸 1、刚性联接结构图3-10所示 刚性联接结构,这种联接结构的特点是牢固可靠,但当蝎 杆轴线与滑板运动方向不平行时,螺纹工作面的压力增大,磨损加剧,严重(ā、B较大)时还 会发生卡住现象,刚性联接结构多用于受力较大的螺旋传动中。 图31测量显微镜纵向测微螺旋 2、弹性联接结构图3-11所示的装置中,螺旋传动采用了弹性联接结构。片簧7的一端在 工作台(滑板)8上,另一端套在螺母的锥形销上。为了消除两者之间的间隙,片簧以一定的预 紧力压向螺母(或用螺钉压紧)。当工作台运动方向与螺杆轴线偏斜α角(图3I0a)时,可以通 过片簧变形进行调节。如果偏斜B角(图310b)时,螺母可绕轴线自由转动而不会引起过大的 应力。弹性联接结构适用于受力较小的精密螺旋传动。 3、活动联接结构图312所示为活动联接结构的原理图。恢复力F(一般为弹簧力)使联 接部分保持经常接触。当滑板1的运动方向与螺杆2的轴线不平行时,通过螺杆端部的球面与滑 板在接触处自由滑动(图312),或中间杆3自由偏斜(图3-12b),从而可以避免螺旋剧中产生 过大的应力。 图3-12活动联接结构

6 图 3-10 刚性连接结构 1、刚性联接结构 图 3-10 所示为刚性联接结构,这种联接结构的特点是牢固可靠,但当螺 杆轴线与滑板运动方向不平行时,螺纹工作面的压力增大,磨损加剧,严重(α 、β 较大)时还 会发生卡住现象,刚性联接结构多用于受力较大的螺旋传动中。 图 3-11 测量显微镜纵向测微螺旋 2、弹性联接结构 图 3-11 所示的装置中,螺旋传动采用了弹性联接结构。片簧 7 的一端在 工作台(滑板)8 上,另一端套在螺母的锥形销上。为了消除两者之间的间隙,片簧以一定的预 紧力压向螺母(或用螺钉压紧)。当工作台运动方向与螺杆轴线偏斜 α 角(图3-10a)时,可以通 过片簧变形进行调节。如果偏斜β角(图 3-10b)时,螺母可绕轴线自由转动而不会引起过大的 应力。弹性联接结构适用于受力较小的精密螺旋传动。 3、活动联接结构 图 3-12 所示为活动联接结构的原理图。恢复力 F(一般为弹簧力)使联 接部分保持经常接触。当滑板 1的运动方向与螺杆 2的轴线不平行时,通过螺杆端部的球面与滑 板在接触处自由滑动(图 3-12a),或中间杆 3自由偏斜(图3-12b),从而可以避免螺旋副中产生 过大的应力。 图 3-12 活动联接结构

四、影响螺旋传动精度的因素及提高传动精度的蜡施 1、螺纹参数误差 螺纹的各项参数误差中,影响传动精度的主要是螺距误差、中径误差以及牙型半角误差。 (1)螺距误差螺距的实标值与理论值之差称为螺距误差。螺距误差分为单个螺距误差和螺 距累积误差。单个螺距误差是指螺纹全长上,任意单个实际螺距对基本螺距的偏差的最大代数差 纹的长度无关 ,而螺距 积误差是指在规定的螺纹长度内,任意两同侧螺纹面间实际距离 ,它与螺纹的长度有关。 从式(32)可知,螺距误差对传动精度的影响是很明显的。若把螺旋副展开进行分析,便可清 楚地看出:螺杆的螺距误差无论是螺距累积误差,还是单个螺距误差都将直接影响传动精度。而 螺母的螺距累积误差对传动精度没有曼影响,它的单个蝶距误差也只右当蝶杆也有单个螺距误苏时 才会引起传动误差。 花动由 对螺杆的精度比对螺母的精 变要求高些」 )中径误差 螺杆和螺母在大径、小径和中径都会有制造误差。 大径和小径处有较大间隙 互不接触,中径是配合尺寸,为了使螺杆和螺母转动灵活和储存润滑油,配合处需要有一定的均 匀间隙,因出,对摆杆全长上中径尺寸变动量的公差,应予以控制。此外,对长径比(系指摆杆 全长与螺纹公称直径之比)较大的螺杆,由于其细而长,刚性差、易弯曲,使螺母在螺杆上各段 的配合产生偏心,这也会引起螺杆螺距误差,故应控制其中经铁动公差。 (3)牙型半角误差螺纹实际牙型半角与理论牙型半角之差称为牙型半角误差(图313)》 当螺纹各牙之间的牙型角有差异(牙型半角误差各不相等)时,将会引起螺距变化,从而影响传 动精度。但是,如果螺纹全长是在一次装刀切削出来的,所以牙型半角误差在螺纹全长上变化不 大,对传动精度影响很小。 图3一13牙型半角误差 图3一14螺杆轴向串动误差 2、螺杆轴向窜动误差 图3-14所示,若螺杆轴肩的端面与轴承的止推面不垂直于螺杆轴线而有α,和α2的偏差,则 当螺杆转动时,将引起螺杆的轴向窜动误差,并转化为螺母位移误差。螺杆的轴向窜动误差是周 期性变化的,以螺杆转动一转为 个循环。最大的轴向窜动误差为 △ma.=Dtan ami (35) 式中D一一螺杆轴肩的直径: a min- 一a1和a2中较小者,对于图3-14为a2

7 四、影响螺旋传动精度的因素及提高传动精度的措施 螺旋传动的传动精度是指螺杆与螺母间实际相对运动保持理论值(公式 3-2)的准确程度。 影响螺旋传动精度的因素主要有以下几项: 1、 螺纹参数误差 螺纹的各项参数误差中,影响传动精度的主要是螺距误差、中径误差以及牙型半角误差。 (1)螺距误差 螺距的实际值与理论值之差称为螺距误差。螺距误差分为单个螺距误差和螺 距累积误差。单个螺距误差是指螺纹全长上,任意单个实际螺距对基本螺距的偏差的最大代数差, 它与螺纹的长度无关。而螺距累积误差是指在规定的螺纹长度内,任意两同侧螺纹面间实际距离 对公称尺寸的偏差的最大代数差,它与螺纹的长度有关。 从式(3-2)可知,螺距误差对传动精度的影响是很明显的。若把螺旋副展开进行分析,便可清 楚地看出:螺杆的螺距误差无论是螺距累积误差,还是单个螺距误差都将直接影响传动精度。而 螺母的螺距累积误差对传动精度没有影响,它的单个螺距误差也只有当螺杆也有单个螺距误差时 才会引起传动误差。因此在精密螺旋传动中,对螺杆的精度比对螺母的精度要求高一些。 (2)中径误差 螺杆和螺母在大径、小径和中径都会有制造误差。大径和小径处有较大间隙, 互不接触,中径是配合尺寸,为了使螺杆和螺母转动灵活和储存润滑油,配合处需要有一定的均 匀间隙,因此,对螺杆全长上中径尺寸变动量的公差,应予以控制。此外,对长径比(系指螺杆 全长与螺纹公称直径之比)较大的螺杆,由于其细而长,刚性差、易弯曲,使螺母在螺杆上各段 的配合产生偏心,这也会引起螺杆螺距误差,故应控制其中径跳动公差。 (3)牙型半角误差 螺纹实际牙型半角与理论牙型半角之差称为牙型半角误差(图 3-13)。 当螺纹各牙之间的牙型角有差异(牙型半角误差各不相等)时,将会引起螺距变化,从而影响传 动精度。但是,如果螺纹全长是在一次装刀切削出来的,所以牙型半角误差在螺纹全长上变化不 大,对传动精度影响很小。 图 3-13 牙型半角误差 图 3-14 螺杆轴向串动误差 2、螺杆轴向窜动误差 图3-14所示,若螺杆轴肩的端面与轴承的止推面不垂直于螺杆轴线而有α1和α2 的偏差,则 当螺杆转动时,将引起螺杆的轴向窜动误差,并转化为螺母位移误差。螺杆的轴向窜动误差是周 期性变化的,以螺杆转动一转为一个循环。最大的轴向窜动误差为 △max=Dtanαmin (3-5) 式中 D——螺杆轴肩的直径; αmin——α1 和α2中较小者,对于图3-14 为α2

图3-15偏斜误差 3、偏斜误差 在螺旋传动机枸中,如果螺杆的轴线方向与移动件的运动方向不平行,而有一个偏斜角中(图 3-15)时,就会发生偏斜误差。设螺杆的总移动量为L,移动件的实际移动量为x,则偏斜误差 为 △L-L-x=L(1-cos中)=21sim2中/2 由于中一般很小,s中2≈中2,因此 (3-6) 由此可见 偏斜角对偏斜误差有很大的影响,对其值应该加以控制。 4、温度误差 当螺旋传动的工作温度与制造温度不同时,将引起螺杆长度和螺距发生变化,从而产生传动 误差,这种误差称为温度误差,其大小为 △LLa△ (3-7) 式中L。一一螺杆螺纹部分长度: ā一一螺杆材料热脸张系数,对于钢,一般取为11.6×101℃ -工作温度与浩温度之茅 上面分析了影响螺旋传动精度的各种误差,为了提高传动精度,应尽可能减小或消除这些误 差。为此,可以通过提高螺旋副零件的制造精度来达到,但单纯提高制造精度会使成本提高。因 此,对于传动精度要求较高的精密螺旋传动,除了根据有关标准或具体情况规定合理的制造精度 以外,可采取某些结构措施提高其传动精度。 由于螺杆的螺距误差是造成螺旋传动误差的最主要因素,因此采用螺距误差校正装置是提高 螺旋传动精度的有效措施之 五、消除螺旋传动的空回的方法 当螺旋机构中存在间隙,若螺杆的啭动方向改变,螺母不能立即产生反向运动,只有螺杆转 动某一角度后才能使螺母开始反向运动,这种现象称为空回。对于在正反向传动下工作的精密螺 旋传动,空回将直接引起传动误差,必须设法予以消除。消除空回的方法就是在保证螺旋副相对 运动要求的前提下消除螺杆与螺母之间的间隙。下面是几种常见的消除空回的方法。 1、利用单向作用力 在螺旋传动中,利用弹簧产生单向恢复力,使螺杆和螺母螺纹的工作表面保持单面接触,从 而消除了另一侧间隙对空回的影响。这种方法除可消除螺旋副中间隙对空回的影响外,还可消除 轴承的轴向间隙和滑板联接处的间隙而产生的空回。同时,这种结构在螺母上无需开槽或剖分(图 3-16),因此螺杆与螺母接触情况较好,有利于提高螺旋副的寿命 2、利用调整螺母 (1)径向调整法利用不同的结构,使螺母产生径向收缩,以减小螺纹旋合处的间隙,从 而减小空回。图316所示为径向调整法的典型示例。图316是采用开槽螺母结构,拧动螺钉可 以调整螺纹间隙。图3-16b是采用卡簧式螺母结构。其中主螺母1上铣出纵向槽,拧紧刷螺母2 时,靠主、副螺母的圆锥面,迫使主螺母径向收缩,以消除螺旋副的间隙。图3-16©是采用对开 螺母结构。为了便于调整, 螺钉和螺母之间装有螺旋弹簧。 这样可使压紧力均 匀稳定。为了避 螺母直接压紧在螺杆上而增加摩擦力矩,加速螺纹磨损,可在此结构中装入紧定螺钉以调整其螺 纹间隙。如图3-16d所示

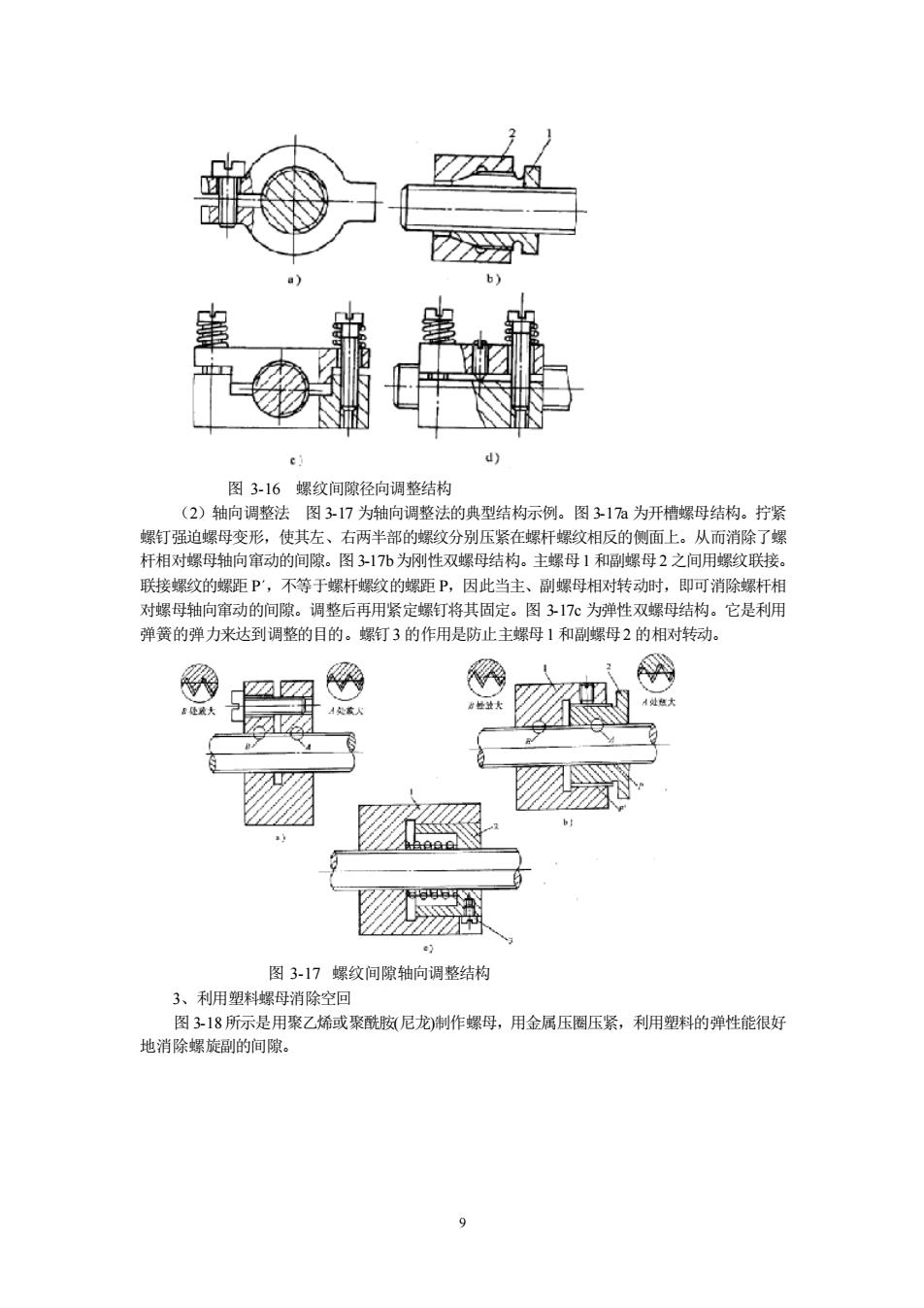

8 图 3-15 偏斜误差 3、偏斜误差 在螺旋传动机构中,如果螺杆的轴线方向与移动件的运动方向不平行,而有一个偏斜角ψ(图 3-15)时,就会发生偏斜误差。设螺杆的总移动量为 L ,移动件的实际移动量为 x ,则偏斜误差 为 ΔL =L – x =L(1-cosψ)=2Lsin2ψ/2 由于ψ一般很小,sinψ/2≈ψ/2,因此 △L=Lψ2 /2 (3-6) 由此可见,偏斜角对偏斜误差有很大的影响,对其值应该加以控制。 4、温度误差 当螺旋传动的工作温度与制造温度不同时,将引起螺杆长度和螺距发生变化,从而产生传动 误差,这种误差称为温度误差,其大小为 ΔL t=LωαΔt (3-7) 式中 Lω——螺杆螺纹部分长度; α——螺杆材料热膨胀系数,对于钢,一般取为 11.6×10-6 / °C Δt——工作温度与制造温度之差 上面分析了影响螺旋传动精度的各种误差,为了提高传动精度,应尽可能减小或消除这些误 差。为此,可以通过提高螺旋副零件的制造精度来达到,但单纯提高制造精度会使成本提高。因 此,对于传动精度要求较高的精密螺旋传动,除了根据有关标准或具体情况规定合理的制造精度 以外,可采取某些结构措施提高其传动精度。 由于螺杆的螺距误差是造成螺旋传动误差的最主要因素,因此采用螺距误差校正装置是提高 螺旋传动精度的有效措施之一。 五、消除螺旋传动的空回的方法 当螺旋机构中存在间隙,若螺杆的转动方向改变,螺母不能立即产生反向运动,只有螺杆转 动某一角度后才能使螺母开始反向运动,这种现象称为空回。对于在正反向传动下工作的精密螺 旋传动,空回将直接引起传动误差,必须设法予以消除。消除空回的方法就是在保证螺旋副相对 运动要求的前提下消除螺杆与螺母之间的间隙。下面是几种常见的消除空回的方法。 1、利用单向作用力 在螺旋传动中,利用弹簧产生单向恢复力,使螺杆和螺母螺纹的工作表面保持单面接触,从 而消除了另一侧间隙对空回的影响。这种方法除可消除螺旋副中间隙对空回的影响外,还可消除 轴承的轴向间隙和滑板联接处的间隙而产生的空回。同时,这种结构在螺母上无需开槽或剖分(图 3-16),因此螺杆与螺母接触情况较好,有利于提高螺旋副的寿命。 2、利用调整螺母 (1)径向调整法 利用不同的结构,使螺母产生径向收缩,以减小螺纹旋合处的间隙,从 而减小空回。图 3-16所示为径向调整法的典型示例。图3-16a是采用开槽螺母结构,拧动螺钉可 以调整螺纹间隙。图 3-16b 是采用卡簧式螺母结构。其中主螺母 1 上铣出纵向槽,拧紧副螺母 2 时,靠主、副螺母的圆锥面,迫使主螺母径向收缩,以消除螺旋副的间隙。图 3-16c 是采用对开 螺母结构。为了便于调整,螺钉和螺母之间装有螺旋弹簧,这样可使压紧力均匀稳定。为了避免 螺母直接压紧在螺杆上而增加摩擦力矩,加速螺纹磨损,可在此结构中装入紧定螺钉以调整其螺 纹间隙。如图3-16d所示

2过 图3.16摆纹间隙径向调整结构 (2)轴向调整法图317为轴向调整法的典型结构示例。图31a为开槽螺母结构。拧紧 有之 联接螺纹的螺距P,不等于螺杆螺纹的螺距P,因此当主、副螺母相对转动时,即可消除螺杆相 对螺母轴向窜动的间隙。调整后再用紧定螺钉将其固定。图317心为弹性双螺母结构。它是利用 弹簧的弹力来达到调整的目的。螺钉3的作用是防止主螺母1和副螺母2的相对转动。 图3-17螺纹间隙轴向调整结构 3、利用塑料螺母消除空回 图318所示是用聚乙烯或聚酰胺(尼龙)制作螺母,用金属压圈压紧,利用塑料的弹性能很好 地消除螺旋副的间隙

9 图 3-16 螺纹间隙径向调整结构 (2)轴向调整法 图 3-17 为轴向调整法的典型结构示例。图 3-17a 为开槽螺母结构。拧紧 螺钉强迫螺母变形,使其左、右两半部的螺纹分别压紧在螺杆螺纹相反的侧面上。从而消除了螺 杆相对螺母轴向窜动的间隙。图 3-17b为刚性双螺母结构。主螺母1 和副螺母2 之间用螺纹联接。 联接螺纹的螺距 P´,不等于螺杆螺纹的螺距 P,因此当主、副螺母相对转动时,即可消除螺杆相 对螺母轴向窜动的间隙。调整后再用紧定螺钉将其固定。图 3-17c 为弹性双螺母结构。它是利用 弹簧的弹力来达到调整的目的。螺钉3 的作用是防止主螺母1 和副螺母2 的相对转动。 图 3-17 螺纹间隙轴向调整结构 3、利用塑料螺母消除空回 图 3-18所示是用聚乙烯或聚酰胺(尼龙)制作螺母,用金属压圈压紧,利用塑料的弹性能很好 地消除螺旋副的间隙

图3-18塑料螺母结构 第三节滚珠螺旋传动 滚珠螺旋传动是在螺杆和螺母间放入适量的滚珠,使滑动摩擦变为滚动摩擦的螺旋传动。滚 珠螺旋传动是由螺杆、螺母、滚珠和滚珠循环返回装置四部分组成。如图3-19所示,当螺杆转动 时,滚珠沿螺纹滚道滚动。为了防止滚珠沿滚道面掉出来,螺母上设有滚珠循环返回装置,构成 了一个滚珠循环通道,滚珠从滚道的一端滚出后,沿者循环通道返回另一端,重新进入滚道,从 而构成一闭合回路。 图3-19滚珠螺旋传动工作原理图 一、滚珠螺旋传动的特点 滚珠螺旋传动除具有螺旋传动的一般特点(降速传动此大及牵引力大)外,与滑动螺旋传动 相比较,具有下列特点。 1、运动效率高。一般可达90%以上,约为滑动螺旋传动效率的三倍。在同服控制系统中采 用滚动螺旋传动,不仅提高传动效率,而且可以减小启动力矩、颤动及滞后时间。 2、运动桔度高。由于摩擦力小,工作时螺杆的热变形小,螺杆尺寸稳定,并且经调整预紧 后,可得到无间隙传动,因而具有较高的传动精度,定位精度和轴向刚度。 3、具有传动的可逆性。 不能自锁, 用于垂直升降传动时,需附加制动装置 4、制造工艺复杂,成本较高,但使用寿命长,维护简单。 二、滚珠螺旋传动的结构型式与类型

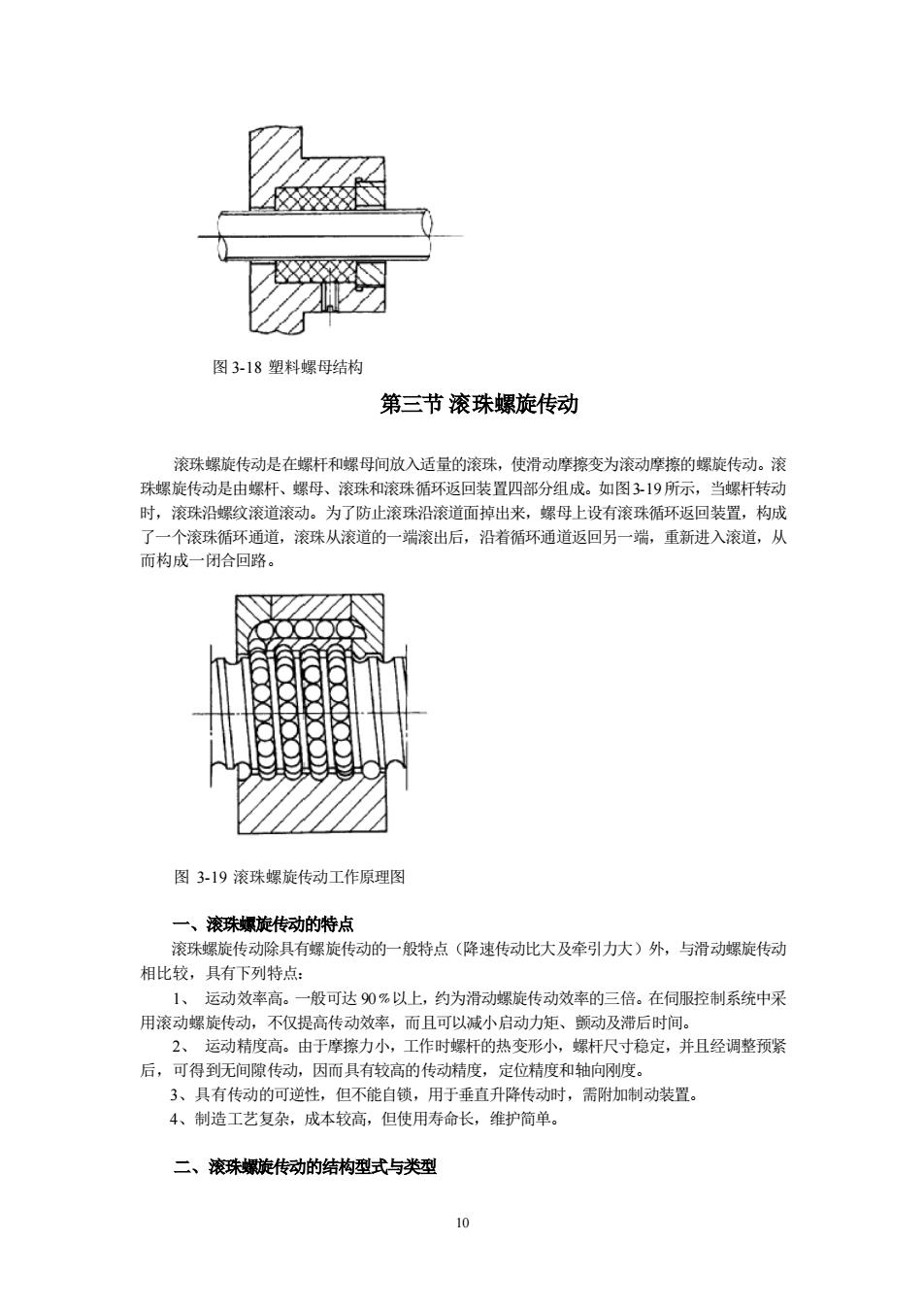

10 图 3-18 塑料螺母结构 第三节 滚珠螺旋传动 滚珠螺旋传动是在螺杆和螺母间放入适量的滚珠,使滑动摩擦变为滚动摩擦的螺旋传动。滚 珠螺旋传动是由螺杆、螺母、滚珠和滚珠循环返回装置四部分组成。如图3-19所示,当螺杆转动 时,滚珠沿螺纹滚道滚动。为了防止滚珠沿滚道面掉出来,螺母上设有滚珠循环返回装置,构成 了一个滚珠循环通道,滚珠从滚道的一端滚出后,沿着循环通道返回另一端,重新进入滚道,从 而构成一闭合回路。 图 3-19 滚珠螺旋传动工作原理图 一、滚珠螺旋传动的特点 滚珠螺旋传动除具有螺旋传动的一般特点(降速传动比大及牵引力大)外,与滑动螺旋传动 相比较,具有下列特点: 1、 运动效率高。一般可达 90﹪以上,约为滑动螺旋传动效率的三倍。在伺服控制系统中采 用滚动螺旋传动,不仅提高传动效率,而且可以减小启动力矩、颤动及滞后时间。 2、 运动精度高。由于摩擦力小,工作时螺杆的热变形小,螺杆尺寸稳定,并且经调整预紧 后,可得到无间隙传动,因而具有较高的传动精度,定位精度和轴向刚度。 3、具有传动的可逆性,但不能自锁,用于垂直升降传动时,需附加制动装置。 4、制造工艺复杂,成本较高,但使用寿命长,维护简单。 二、滚珠螺旋传动的结构型式与类型