第八章 真空浓缩设备 一、蒸发器的分类、结构和特点 二、真空浓缩的附属装置 三、单效真空浓缩设备 四、多效真空浓缩设备 五、芳香物质的回收设备 六、蒸发设备选型 七、蒸发设备的操作与检修 主要内容:

第八章 真空浓缩设备 一、蒸发器的分类、结构和特点 二、真空浓缩的附属装置 三、单效真空浓缩设备 四、多效真空浓缩设备 五、芳香物质的回收设备 六、蒸发设备选型 七、蒸发设备的操作与检修 主要内容:

真空浓缩设备概述 浓缩:从溶液中除去部分溶剂的单元操作。 一般食品中溶剂为水,如果汁,牛奶等,故食品工业中 的浓缩通常指蒸发。 真空浓缩:在负压下,以较低温度浓缩。 特点: (1) 料液沸点低,浓缩速度快。 (2) 能用低压蒸汽为热源。 (3) 利于保持食品营养成分。 (4) 能耗小。 (5) 真空系统投资大,功耗大。 (6) 沸点降低,蒸发潜热增大

真空浓缩设备概述 浓缩:从溶液中除去部分溶剂的单元操作。 一般食品中溶剂为水,如果汁,牛奶等,故食品工业中 的浓缩通常指蒸发。 真空浓缩:在负压下,以较低温度浓缩。 特点: (1) 料液沸点低,浓缩速度快。 (2) 能用低压蒸汽为热源。 (3) 利于保持食品营养成分。 (4) 能耗小。 (5) 真空系统投资大,功耗大。 (6) 沸点降低,蒸发潜热增大

第一节 蒸发器的分类、结构和特点 一、分类 (一)按二次蒸汽利用次数分: 1、单效浓缩装置。 2、多效浓缩装置。 3、带有热泵的浓缩装置。 (二)按料液流程分: 1、循环式:自然与强制循环。 2、单程式: (三)按加热器结构分: 1、盘管式浓缩器。 2、中央循环管式浓缩器。 3、升膜式浓缩器。 4、降膜式浓缩器。 5、片式浓缩器。 6、刮板式浓缩器。 7、外加热式浓缩器

第一节 蒸发器的分类、结构和特点 一、分类 (一)按二次蒸汽利用次数分: 1、单效浓缩装置。 2、多效浓缩装置。 3、带有热泵的浓缩装置。 (二)按料液流程分: 1、循环式:自然与强制循环。 2、单程式: (三)按加热器结构分: 1、盘管式浓缩器。 2、中央循环管式浓缩器。 3、升膜式浓缩器。 4、降膜式浓缩器。 5、片式浓缩器。 6、刮板式浓缩器。 7、外加热式浓缩器

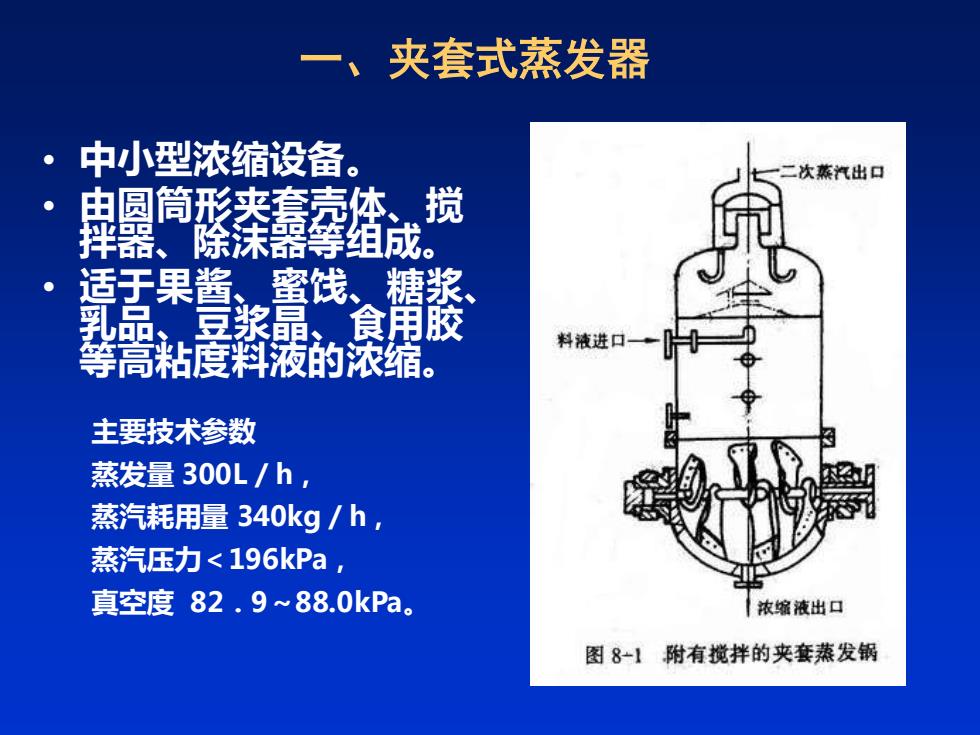

一、夹套式蒸发器 • 中小型浓缩设备。 • 由圆筒形夹套壳体、搅 拌器、除沫器等组成。 • 适于果酱、蜜饯、糖浆、 乳品、豆浆晶、食用胶 等高粘度料液的浓缩。 主要技术参数 蒸发量 300L/h, 蒸汽耗用量 340kg/h, 蒸汽压力<196kPa, 真空度 82.9~88.0kPa

一、夹套式蒸发器 • 中小型浓缩设备。 • 由圆筒形夹套壳体、搅 拌器、除沫器等组成。 • 适于果酱、蜜饯、糖浆、 乳品、豆浆晶、食用胶 等高粘度料液的浓缩。 主要技术参数 蒸发量 300L/h, 蒸汽耗用量 340kg/h, 蒸汽压力<196kPa, 真空度 82.9~88.0kPa

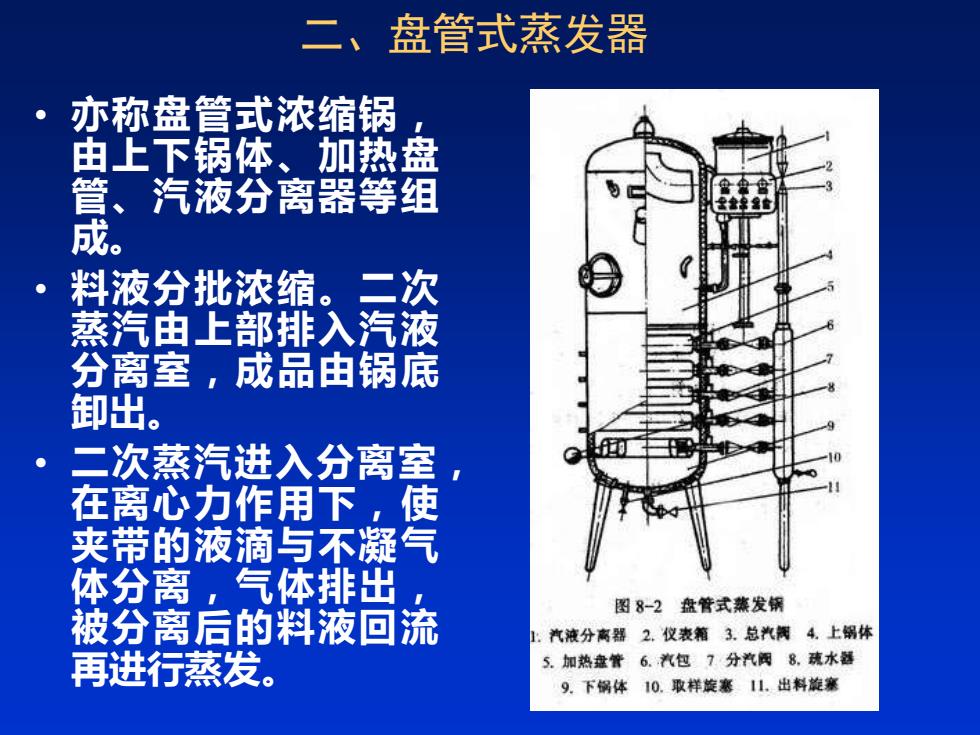

二、盘管式蒸发器 • 亦称盘管式浓缩锅, 由上下锅体、加热盘 管、汽液分离器等组 成。 • 料液分批浓缩。二次 蒸汽由上部排入汽液 分离室,成品由锅底 卸出。 • 二次蒸汽进入分离室, 在离心力作用下,使 夹带的液滴与不凝气 体分离,气体排出, 被分离后的料液回流 再进行蒸发

二、盘管式蒸发器 • 亦称盘管式浓缩锅, 由上下锅体、加热盘 管、汽液分离器等组 成。 • 料液分批浓缩。二次 蒸汽由上部排入汽液 分离室,成品由锅底 卸出。 • 二次蒸汽进入分离室, 在离心力作用下,使 夹带的液滴与不凝气 体分离,气体排出, 被分离后的料液回流 再进行蒸发

单元操作:蒸发 盘管式真空浓缩机 组成:蒸发器、加热盘管 分离器、仪表箱 水力分离器 特点:体积小、成本低 操作维修方便 型号:1000型 700型 300 型 蒸发量:300-1000kg/h 加热面积:3-10 m2

单元操作:蒸发 盘管式真空浓缩机 组成:蒸发器、加热盘管 分离器、仪表箱 水力分离器 特点:体积小、成本低 操作维修方便 型号:1000型 700型 300 型 蒸发量:300-1000kg/h 加热面积:3-10 m2

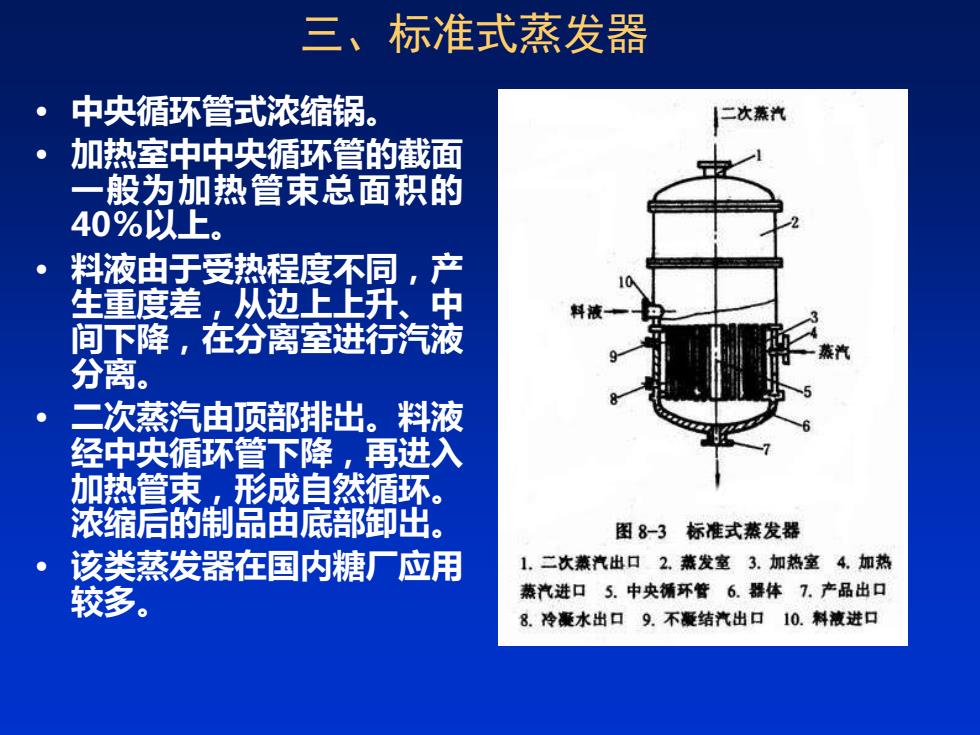

三、标准式蒸发器 • 中央循环管式浓缩锅。 • 加热室中中央循环管的截面 一般为加热管束总面积的 40%以上。 • 料液由于受热程度不同,产 生重度差,从边上上升、中 间下降,在分离室进行汽液 分离。 • 二次蒸汽由顶部排出。料液 经中央循环管下降,再进入 加热管束,形成自然循环。 浓缩后的制品由底部卸出。 • 该类蒸发器在国内糖厂应用 较多

三、标准式蒸发器 • 中央循环管式浓缩锅。 • 加热室中中央循环管的截面 一般为加热管束总面积的 40%以上。 • 料液由于受热程度不同,产 生重度差,从边上上升、中 间下降,在分离室进行汽液 分离。 • 二次蒸汽由顶部排出。料液 经中央循环管下降,再进入 加热管束,形成自然循环。 浓缩后的制品由底部卸出。 • 该类蒸发器在国内糖厂应用 较多

四、强制循环式蒸发器 • 主要由列管式加热器、 分离室和料液循环泵组 成。 • 料液强制循环,在加热 器出口减压、沸腾,分 离室内进行汽液分离; • 该蒸发器为分批作业 • 优点为流速大 , 达 3- 4m/s,传热系数较高, 可防止料液结垢;当加 热蒸汽与料液之间的温 差较小时(3-5℃), 仍可进行操作。不足是 动力消耗大.

四、强制循环式蒸发器 • 主要由列管式加热器、 分离室和料液循环泵组 成。 • 料液强制循环,在加热 器出口减压、沸腾,分 离室内进行汽液分离; • 该蒸发器为分批作业 • 优点为流速大 , 达 3- 4m/s,传热系数较高, 可防止料液结垢;当加 热蒸汽与料液之间的温 差较小时(3-5℃), 仍可进行操作。不足是 动力消耗大.

单元操作:蒸发 外循环 连续式真空浓缩机 生产能力:1000 kg/h

单元操作:蒸发 外循环 连续式真空浓缩机 生产能力:1000 kg/h

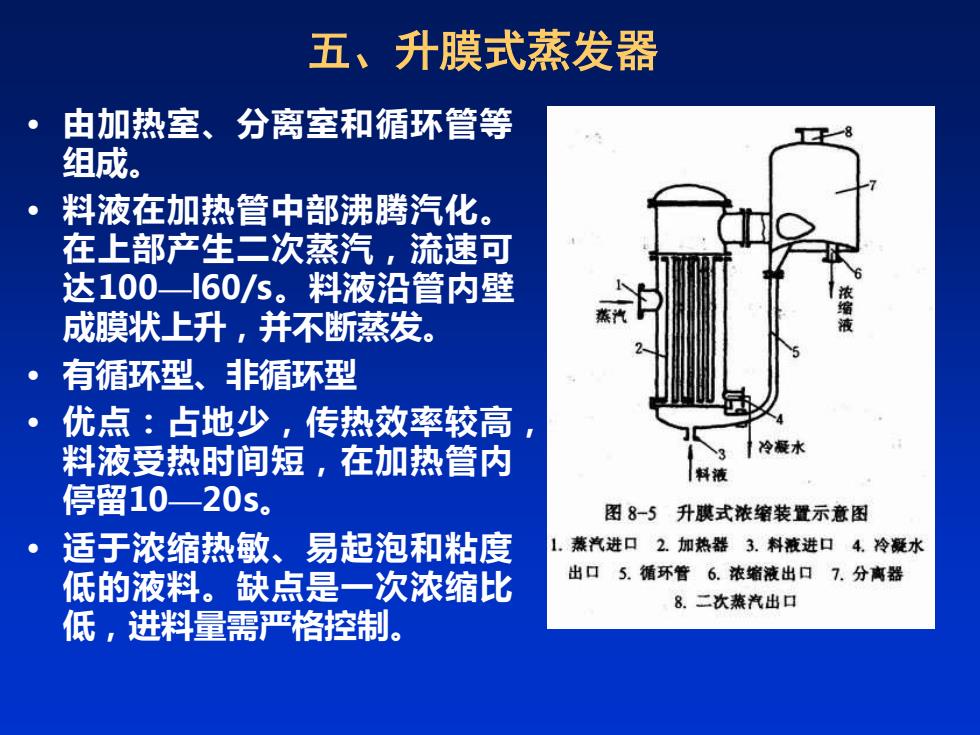

五、升膜式蒸发器 • 由加热室、分离室和循环管等 组成。 • 料液在加热管中部沸腾汽化。 在上部产生二次蒸汽,流速可 达100—l60/s。料液沿管内壁 成膜状上升,并不断蒸发。 • 有循环型、非循环型 • 优点:占地少,传热效率较高, 料液受热时间短,在加热管内 停留10—20s。 • 适于浓缩热敏、易起泡和粘度 低的液料。缺点是一次浓缩比 低,进料量需严格控制

五、升膜式蒸发器 • 由加热室、分离室和循环管等 组成。 • 料液在加热管中部沸腾汽化。 在上部产生二次蒸汽,流速可 达100—l60/s。料液沿管内壁 成膜状上升,并不断蒸发。 • 有循环型、非循环型 • 优点:占地少,传热效率较高, 料液受热时间短,在加热管内 停留10—20s。 • 适于浓缩热敏、易起泡和粘度 低的液料。缺点是一次浓缩比 低,进料量需严格控制