1 第七章 干燥机械与设备 干燥的目的:减少体积和重量,便于成品的贮存和长途运输,且 可以防止微生物在成品中繁殖。 干燥的方法:高温短时:喷雾、沸腾、红外、高频、微波 低温:冷冻升华 干燥的特点:传热、传质为复杂的物理化学变化过程。 第一节 喷雾干燥设备 (起源于 1920 年) 一、喷雾干燥分类及比较: (一)喷雾干燥原理:通过机械作用,将需干燥的物料,分散成 很细的像雾一样的微粒,(增大水分蒸发面积,加速干燥过程)与 热空气接触,在瞬间将大部分水分除去,使物料中的固体物质干 燥成粉末。 (二)喷雾干燥的优点: 1.干燥过程非常迅速; 2.可直接干燥成粉末; 3.易改变干燥条件,调整产品质量标准; 4.由于瞬间蒸发,设备材料选择要求不严格; 5.干燥室有一定负压,保证了生产中的卫生条件,避免粉尘在 车间内飞扬,提高产品纯度; 6.生产效率高,操作人员少。 (三)喷雾干燥的缺点: 1.设备较复杂,占地面积大,一次投资大; 2.雾化器,粉末回收装置价格较高; 3.需要空气量多,增加鼓风机的电能消耗与回收装置的容量; 4.热效率不高,热消耗大。 (四)喷雾干燥对设备的要求:

1 第七章 干燥机械与设备 干燥的目的:减少体积和重量,便于成品的贮存和长途运输,且 可以防止微生物在成品中繁殖。 干燥的方法:高温短时:喷雾、沸腾、红外、高频、微波 低温:冷冻升华 干燥的特点:传热、传质为复杂的物理化学变化过程。 第一节 喷雾干燥设备 (起源于 1920 年) 一、喷雾干燥分类及比较: (一)喷雾干燥原理:通过机械作用,将需干燥的物料,分散成 很细的像雾一样的微粒,(增大水分蒸发面积,加速干燥过程)与 热空气接触,在瞬间将大部分水分除去,使物料中的固体物质干 燥成粉末。 (二)喷雾干燥的优点: 1.干燥过程非常迅速; 2.可直接干燥成粉末; 3.易改变干燥条件,调整产品质量标准; 4.由于瞬间蒸发,设备材料选择要求不严格; 5.干燥室有一定负压,保证了生产中的卫生条件,避免粉尘在 车间内飞扬,提高产品纯度; 6.生产效率高,操作人员少。 (三)喷雾干燥的缺点: 1.设备较复杂,占地面积大,一次投资大; 2.雾化器,粉末回收装置价格较高; 3.需要空气量多,增加鼓风机的电能消耗与回收装置的容量; 4.热效率不高,热消耗大。 (四)喷雾干燥对设备的要求:

2 1.与产品接触的部位,必须便于清洗灭菌; 2.应有防止焦粉措施,防止热空气产生涡流与逆流; 3.防止空气携带杂质进入产品; 4.配置温度、压力指示纪录仪装置,便于检查生产运转; 5.具有高回收率的粉尘回收装置; 6.应迅速出粉冷却,以提高溶解度、速溶性; 7.干燥室内温度极排风温度,不允许超过 100℃,保证安全与 质量; 8.喷雾时浓奶液滴与热空气均匀接触,提高热效率; 9.对粘度物质尽量减少粘壁现象。 (五)喷雾干燥设备的分类和比较: 1.按微粒化方法分类: (1)压力喷雾干燥法: ①原理:利用高压泵,以 70~200 大气压的压力,将物料通 过雾化器(喷枪),聚化成 10~200 的雾状微粒与热空气直接接 触,进行热交换,短时间完成干燥。 ②压力喷雾微粒化装置:M 型和 S 型,具有使液流产生旋转 的导沟,M 型导沟轴线垂直于喷嘴轴线,不与之相交;S 型导沟 轴线与水平成一定角度。其目的都是:设法增加喷雾时溶液的湍 流度。 (2)离心喷雾干燥法: ①原理:利用水平方向作高速旋转的圆盘给予溶液以离心力,使 其以高速甩出,形成薄膜、细丝或液滴,由于空气的摩擦、阻碍、 撕裂的作用,随圆盘旋转产生的切向加速度与离心力产生的径向 加速度,结果以一合速度在圆盘上运动,其轨迹为一螺旋形,液 体高着此螺旋线自圆盘上抛出后,就分散成很微小的液滴以平均 速度沿着圆盘切经方向运动,同同时液滴又受到地心吸力的上落, 由于喷洒出的微粒大小不同。因而它们飞行距离也就不同,因此

2 1.与产品接触的部位,必须便于清洗灭菌; 2.应有防止焦粉措施,防止热空气产生涡流与逆流; 3.防止空气携带杂质进入产品; 4.配置温度、压力指示纪录仪装置,便于检查生产运转; 5.具有高回收率的粉尘回收装置; 6.应迅速出粉冷却,以提高溶解度、速溶性; 7.干燥室内温度极排风温度,不允许超过 100℃,保证安全与 质量; 8.喷雾时浓奶液滴与热空气均匀接触,提高热效率; 9.对粘度物质尽量减少粘壁现象。 (五)喷雾干燥设备的分类和比较: 1.按微粒化方法分类: (1)压力喷雾干燥法: ①原理:利用高压泵,以 70~200 大气压的压力,将物料通 过雾化器(喷枪),聚化成 10~200 的雾状微粒与热空气直接接 触,进行热交换,短时间完成干燥。 ②压力喷雾微粒化装置:M 型和 S 型,具有使液流产生旋转 的导沟,M 型导沟轴线垂直于喷嘴轴线,不与之相交;S 型导沟 轴线与水平成一定角度。其目的都是:设法增加喷雾时溶液的湍 流度。 (2)离心喷雾干燥法: ①原理:利用水平方向作高速旋转的圆盘给予溶液以离心力,使 其以高速甩出,形成薄膜、细丝或液滴,由于空气的摩擦、阻碍、 撕裂的作用,随圆盘旋转产生的切向加速度与离心力产生的径向 加速度,结果以一合速度在圆盘上运动,其轨迹为一螺旋形,液 体高着此螺旋线自圆盘上抛出后,就分散成很微小的液滴以平均 速度沿着圆盘切经方向运动,同同时液滴又受到地心吸力的上落, 由于喷洒出的微粒大小不同。因而它们飞行距离也就不同,因此

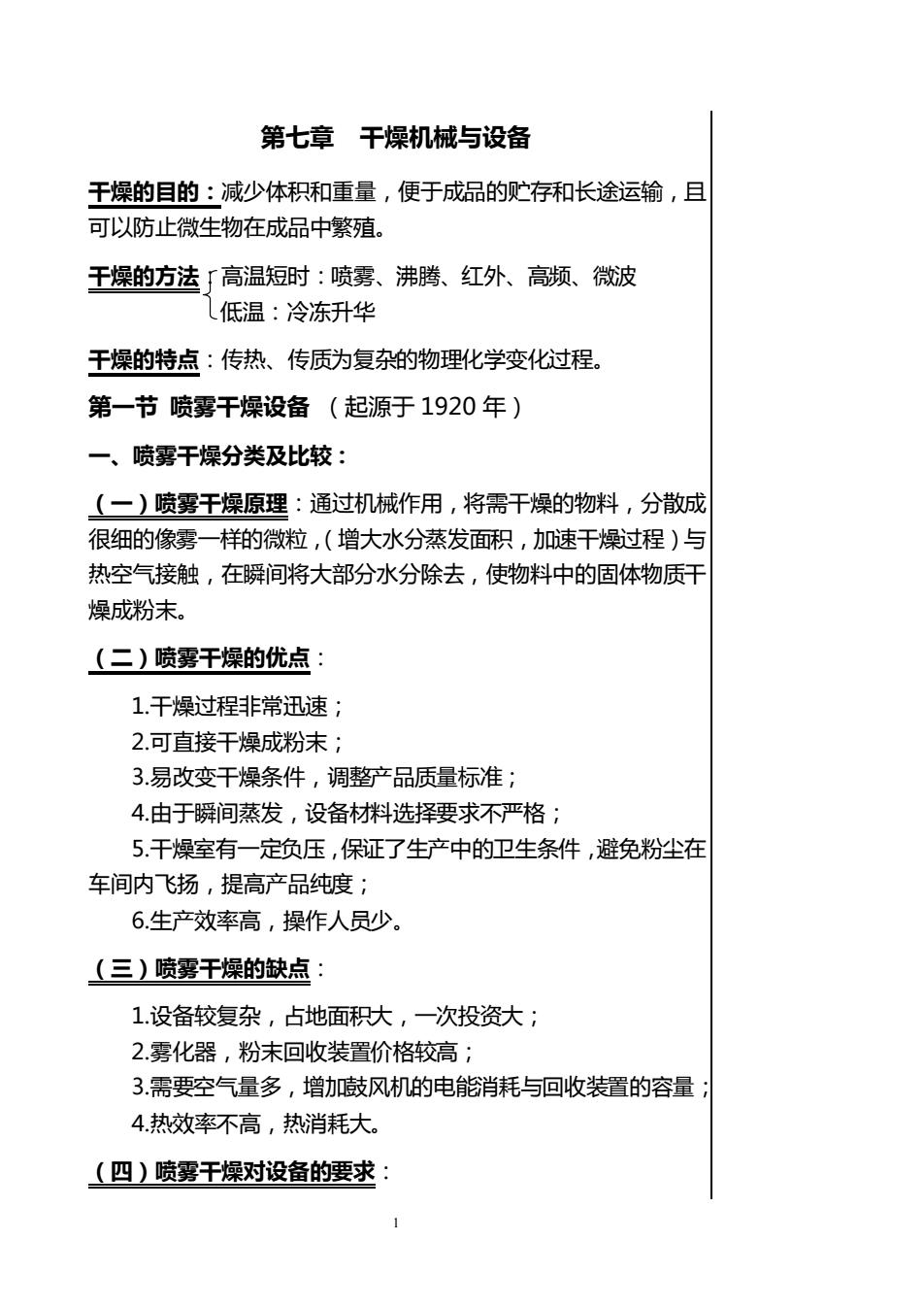

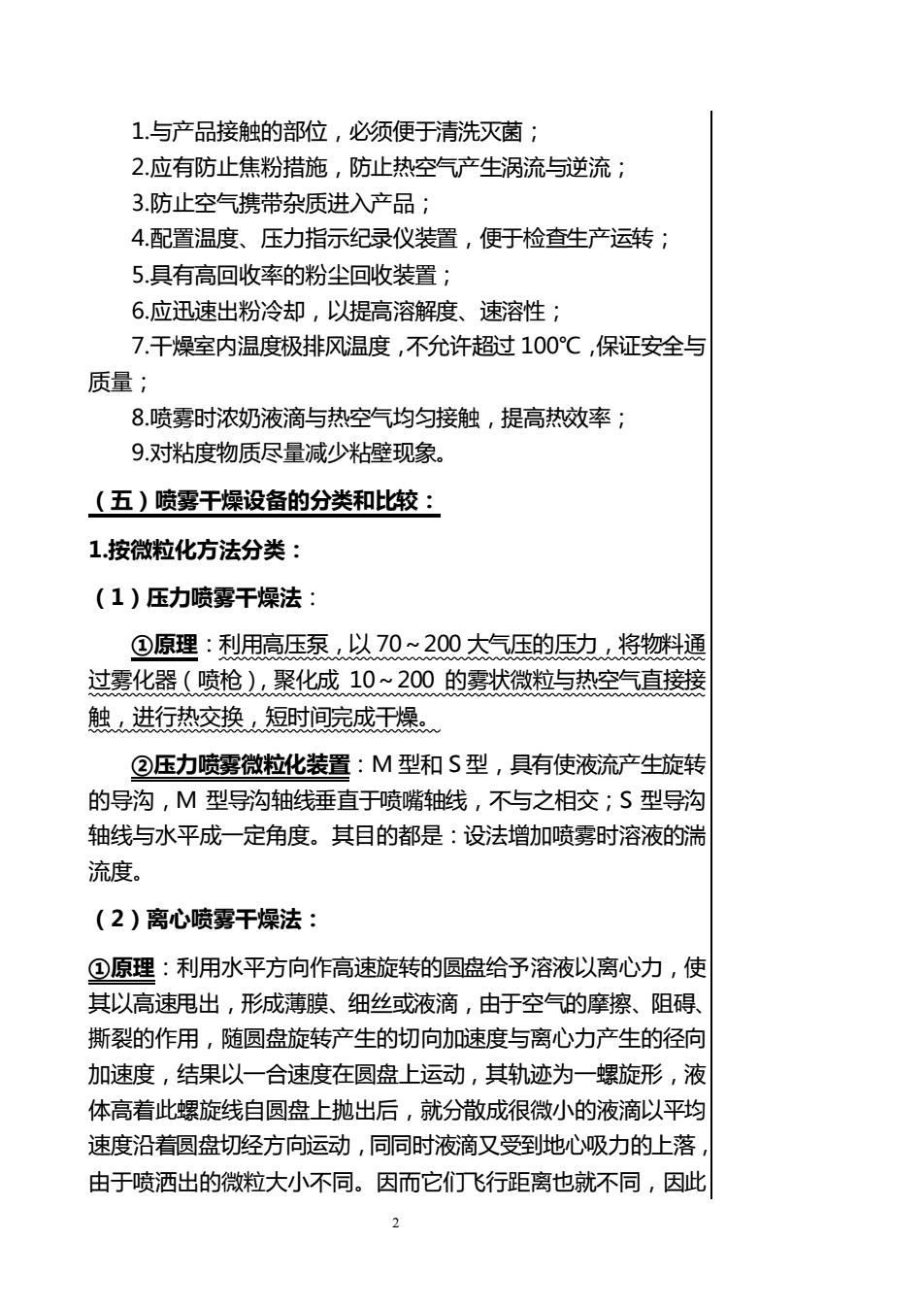

3 在不同的距离落下的微粒形成一个以转轴中心对称的圆柱体。 ②获得较均匀液滴的要求:a.减少圆盘旋转时的震动 b.进入圆盘 液体数量在单位时间内保持恒定 c.圆盘表面平整光滑 d.圆盘的圆 周速率不宜过小,rmin=60m/s,乳(100-160m/s)若<60m/s, 喷雾液滴不均匀,喷距似乎主要由一群液滴及沉向盘近处的一群 细液滴组成,并随转速增高而减小。 ③离心喷雾器的结构:要求:润湿周边长,能使溶液达到高转速, 喷雾均匀,结构坚固、质轻、简单、无死角、易拆洗、有较大生 产率。 2.按干燥室形式分类: 根据干燥室中热风和被干燥颗粒之间运动方向分类:并流 型、逆流型、混流型。牛乳中常采用并流型。并流型可采用较高的进风 温度来干燥,而不影响产品的质量。 a.水平并流型 b.垂直下降并流型 c.垂直下降混流型。 d.垂直上升并流型 3.喷雾干燥设备的比较: (1)设备结构 喷雾设备结构比较表 内容 离心喷雾 压力喷雾 结构 高速旋转设备(4000~15000r/min)其主机 要求加工精密,必须进行动、静平衡校验。 对主轴、轴承材料有一定要求。但结构简单, 加工容易,造价便宜。 高村泵为主机,加工精密,材料的强 度,结构的安全与稳定必须要求,而 且不易加工,造价也贵。 传动与变速结构 可用 2 级 3000 转/分的电动机一次变速,即 可采用皮带传动。可避免采用加工要求高的 齿轮传动,旋转的零部件,因平衡情况好, 不易损坏。 必须进行两次变速对齿轮的加工要 求,因是往复式的高压泵,易损坏

3 在不同的距离落下的微粒形成一个以转轴中心对称的圆柱体。 ②获得较均匀液滴的要求:a.减少圆盘旋转时的震动 b.进入圆盘 液体数量在单位时间内保持恒定 c.圆盘表面平整光滑 d.圆盘的圆 周速率不宜过小,rmin=60m/s,乳(100-160m/s)若<60m/s, 喷雾液滴不均匀,喷距似乎主要由一群液滴及沉向盘近处的一群 细液滴组成,并随转速增高而减小。 ③离心喷雾器的结构:要求:润湿周边长,能使溶液达到高转速, 喷雾均匀,结构坚固、质轻、简单、无死角、易拆洗、有较大生 产率。 2.按干燥室形式分类: 根据干燥室中热风和被干燥颗粒之间运动方向分类:并流 型、逆流型、混流型。牛乳中常采用并流型。并流型可采用较高的进风 温度来干燥,而不影响产品的质量。 a.水平并流型 b.垂直下降并流型 c.垂直下降混流型。 d.垂直上升并流型 3.喷雾干燥设备的比较: (1)设备结构 喷雾设备结构比较表 内容 离心喷雾 压力喷雾 结构 高速旋转设备(4000~15000r/min)其主机 要求加工精密,必须进行动、静平衡校验。 对主轴、轴承材料有一定要求。但结构简单, 加工容易,造价便宜。 高村泵为主机,加工精密,材料的强 度,结构的安全与稳定必须要求,而 且不易加工,造价也贵。 传动与变速结构 可用 2 级 3000 转/分的电动机一次变速,即 可采用皮带传动。可避免采用加工要求高的 齿轮传动,旋转的零部件,因平衡情况好, 不易损坏。 必须进行两次变速对齿轮的加工要 求,因是往复式的高压泵,易损坏

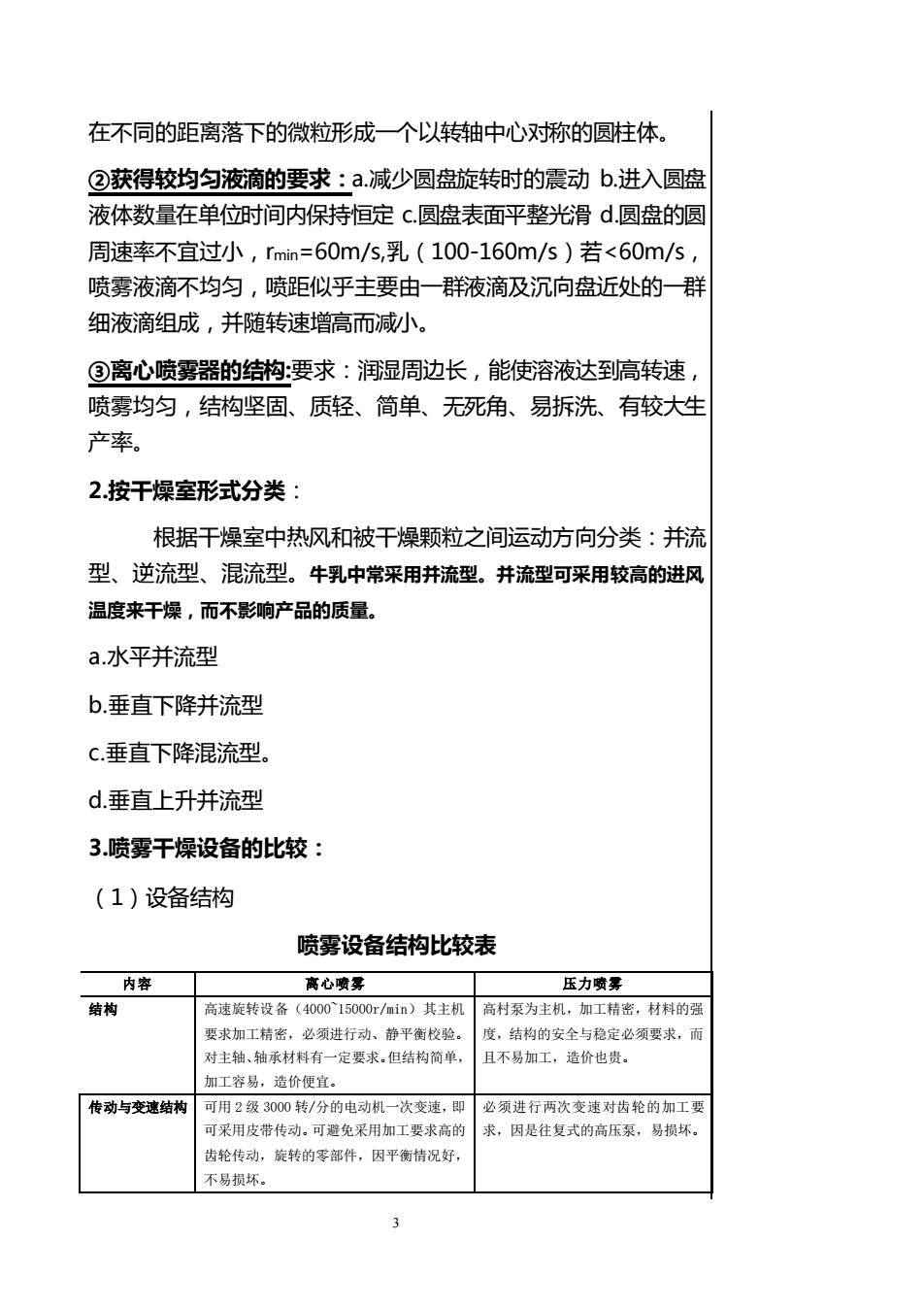

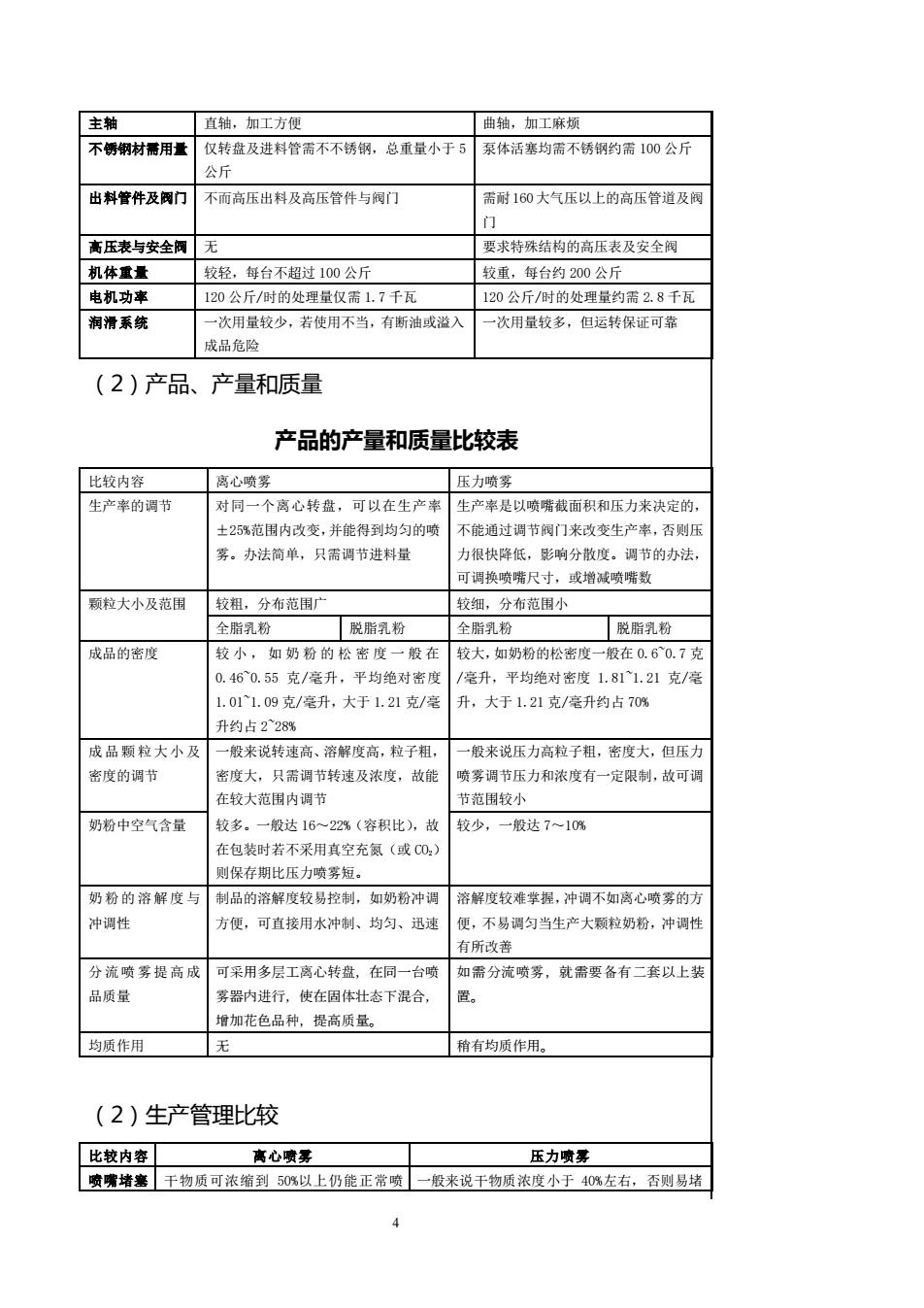

4 主轴 直轴,加工方便 曲轴,加工麻烦 不锈钢材需用量 仅转盘及进料管需不不锈钢,总重量小于 5 公斤 泵体活塞均需不锈钢约需 100 公斤 出料管件及阀门 不而高压出料及高压管件与阀门 需耐 160 大气压以上的高压管道及阀 门 高压表与安全阀 无 要求特殊结构的高压表及安全阀 机体重量 较轻,每台不超过 100 公斤 较重,每台约 200 公斤 电机功率 120 公斤/时的处理量仅需 1.7 千瓦 120 公斤/时的处理量约需 2.8 千瓦 润滑系统 一次用量较少,若使用不当,有断油或溢入 成品危险 一次用量较多,但运转保证可靠 (2)产品、产量和质量 产品的产量和质量比较表 比较内容 离心喷雾 压力喷雾 生产率的调节 对同一个离心转盘,可以在生产率 ±25%范围内改变,并能得到均匀的喷 雾。办法简单,只需调节进料量 生产率是以喷嘴截面积和压力来决定的, 不能通过调节阀门来改变生产率,否则压 力很快降低,影响分散度。调节的办法, 可调换喷嘴尺寸,或增减喷嘴数 颗粒大小及范围 较粗,分布范围广 较细,分布范围小 全脂乳粉 脱脂乳粉 全脂乳粉 脱脂乳粉 成品的密度 较小,如奶粉的松密度一般在 0.46~0.55 克/毫升,平均绝对密度 1.01~1.09 克/毫升,大于 1.21 克/毫 升约占 2~28% 较大,如奶粉的松密度一般在 0.6~0.7 克 /毫升,平均绝对密度 1.81~1.21 克/毫 升,大于 1.21 克/毫升约占 70% 成品颗粒大小及 密度的调节 一般来说转速高、溶解度高,粒子粗, 密度大,只需调节转速及浓度,故能 在较大范围内调节 一般来说压力高粒子粗,密度大,但压力 喷雾调节压力和浓度有一定限制,故可调 节范围较小 奶粉中空气含量 较多。一般达 16~22%(容积比),故 在包装时若不采用真空充氮(或 CO2) 则保存期比压力喷雾短。 较少,一般达 7~10% 奶粉的溶解度与 冲调性 制品的溶解度较易控制,如奶粉冲调 方便,可直接用水冲制、均匀、迅速 溶解度较难掌握,冲调不如离心喷雾的方 便,不易调匀当生产大颗粒奶粉,冲调性 有所改善 分流喷雾提高成 品质量 可采用多层工离心转盘,在同一台喷 雾器内进行,使在固体壮态下混合, 增加花色品种,提高质量。 如需分流喷雾,就需要备有二套以上装 置。 均质作用 无 稍有均质作用。 (2)生产管理比较 比较内容 离心喷雾 压力喷雾 喷嘴堵塞 干物质可浓缩到 50%以上仍能正常喷 一般来说干物质浓度小于 40%左右,否则易堵

4 主轴 直轴,加工方便 曲轴,加工麻烦 不锈钢材需用量 仅转盘及进料管需不不锈钢,总重量小于 5 公斤 泵体活塞均需不锈钢约需 100 公斤 出料管件及阀门 不而高压出料及高压管件与阀门 需耐 160 大气压以上的高压管道及阀 门 高压表与安全阀 无 要求特殊结构的高压表及安全阀 机体重量 较轻,每台不超过 100 公斤 较重,每台约 200 公斤 电机功率 120 公斤/时的处理量仅需 1.7 千瓦 120 公斤/时的处理量约需 2.8 千瓦 润滑系统 一次用量较少,若使用不当,有断油或溢入 成品危险 一次用量较多,但运转保证可靠 (2)产品、产量和质量 产品的产量和质量比较表 比较内容 离心喷雾 压力喷雾 生产率的调节 对同一个离心转盘,可以在生产率 ±25%范围内改变,并能得到均匀的喷 雾。办法简单,只需调节进料量 生产率是以喷嘴截面积和压力来决定的, 不能通过调节阀门来改变生产率,否则压 力很快降低,影响分散度。调节的办法, 可调换喷嘴尺寸,或增减喷嘴数 颗粒大小及范围 较粗,分布范围广 较细,分布范围小 全脂乳粉 脱脂乳粉 全脂乳粉 脱脂乳粉 成品的密度 较小,如奶粉的松密度一般在 0.46~0.55 克/毫升,平均绝对密度 1.01~1.09 克/毫升,大于 1.21 克/毫 升约占 2~28% 较大,如奶粉的松密度一般在 0.6~0.7 克 /毫升,平均绝对密度 1.81~1.21 克/毫 升,大于 1.21 克/毫升约占 70% 成品颗粒大小及 密度的调节 一般来说转速高、溶解度高,粒子粗, 密度大,只需调节转速及浓度,故能 在较大范围内调节 一般来说压力高粒子粗,密度大,但压力 喷雾调节压力和浓度有一定限制,故可调 节范围较小 奶粉中空气含量 较多。一般达 16~22%(容积比),故 在包装时若不采用真空充氮(或 CO2) 则保存期比压力喷雾短。 较少,一般达 7~10% 奶粉的溶解度与 冲调性 制品的溶解度较易控制,如奶粉冲调 方便,可直接用水冲制、均匀、迅速 溶解度较难掌握,冲调不如离心喷雾的方 便,不易调匀当生产大颗粒奶粉,冲调性 有所改善 分流喷雾提高成 品质量 可采用多层工离心转盘,在同一台喷 雾器内进行,使在固体壮态下混合, 增加花色品种,提高质量。 如需分流喷雾,就需要备有二套以上装 置。 均质作用 无 稍有均质作用。 (2)生产管理比较 比较内容 离心喷雾 压力喷雾 喷嘴堵塞 干物质可浓缩到 50%以上仍能正常喷 一般来说干物质浓度小于 40%左右,否则易堵

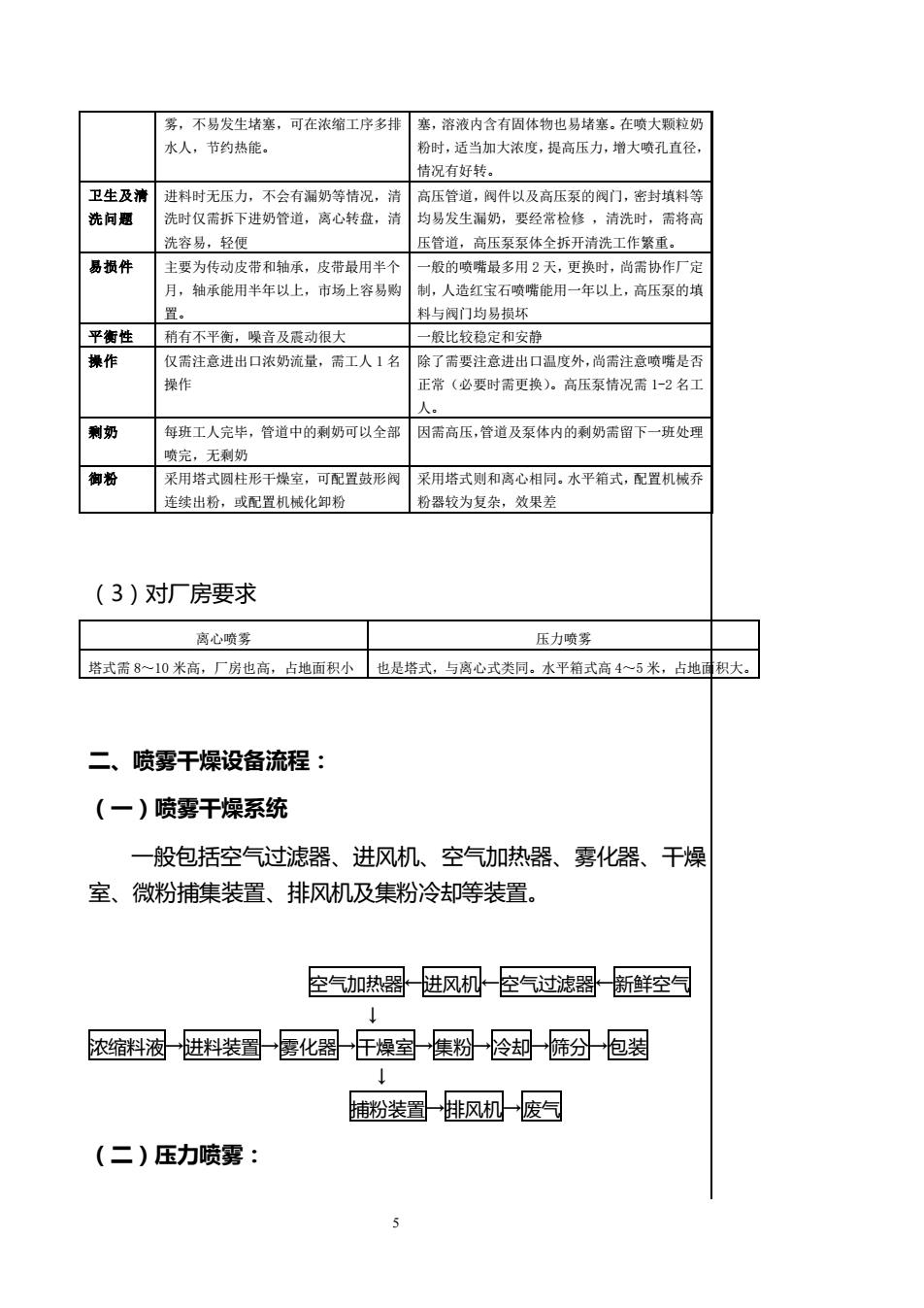

5 雾,不易发生堵塞,可在浓缩工序多排 水人,节约热能。 塞,溶液内含有固体物也易堵塞。在喷大颗粒奶 粉时,适当加大浓度,提高压力,增大喷孔直径, 情况有好转。 卫生及清 洗问题 进料时无压力,不会有漏奶等情况,清 洗时仅需拆下进奶管道,离心转盘,清 洗容易,轻便 高压管道,阀件以及高压泵的阀门,密封填料等 均易发生漏奶,要经常检修 ,清洗时,需将高 压管道,高压泵泵体全拆开清洗工作繁重。 易损件 主要为传动皮带和轴承,皮带最用半个 月,轴承能用半年以上,市场上容易购 置。 一般的喷嘴最多用 2 天,更换时,尚需协作厂定 制,人造红宝石喷嘴能用一年以上,高压泵的填 料与阀门均易损坏 平衡性 稍有不平衡,噪音及震动很大 一般比较稳定和安静 操作 仅需注意进出口浓奶流量,需工人 1 名 操作 除了需要注意进出口温度外,尚需注意喷嘴是否 正常(必要时需更换)。高压泵情况需 1-2 名工 人。 剩奶 每班工人完毕,管道中的剩奶可以全部 喷完,无剩奶 因需高压,管道及泵体内的剩奶需留下一班处理 御粉 采用塔式圆柱形干燥室,可配置鼓形阀 连续出粉,或配置机械化卸粉 采用塔式则和离心相同。水平箱式,配置机械乔 粉器较为复杂,效果差 (3)对厂房要求 离心喷雾 压力喷雾 塔式需 8~10 米高,厂房也高,占地面积小 也是塔式,与离心式类同。水平箱式高 4~5 米,占地面积大。 二、喷雾干燥设备流程: (一)喷雾干燥系统 一般包括空气过滤器、进风机、空气加热器、雾化器、干燥 室、微粉捕集装置、排风机及集粉冷却等装置。 空气加热器←进风机←空气过滤器←新鲜空气 ↓ 浓缩料液→进料装置→雾化器→干燥室→集粉→冷却→筛分→包装 ↓ 捕粉装置→排风机→废气 (二)压力喷雾:

5 雾,不易发生堵塞,可在浓缩工序多排 水人,节约热能。 塞,溶液内含有固体物也易堵塞。在喷大颗粒奶 粉时,适当加大浓度,提高压力,增大喷孔直径, 情况有好转。 卫生及清 洗问题 进料时无压力,不会有漏奶等情况,清 洗时仅需拆下进奶管道,离心转盘,清 洗容易,轻便 高压管道,阀件以及高压泵的阀门,密封填料等 均易发生漏奶,要经常检修 ,清洗时,需将高 压管道,高压泵泵体全拆开清洗工作繁重。 易损件 主要为传动皮带和轴承,皮带最用半个 月,轴承能用半年以上,市场上容易购 置。 一般的喷嘴最多用 2 天,更换时,尚需协作厂定 制,人造红宝石喷嘴能用一年以上,高压泵的填 料与阀门均易损坏 平衡性 稍有不平衡,噪音及震动很大 一般比较稳定和安静 操作 仅需注意进出口浓奶流量,需工人 1 名 操作 除了需要注意进出口温度外,尚需注意喷嘴是否 正常(必要时需更换)。高压泵情况需 1-2 名工 人。 剩奶 每班工人完毕,管道中的剩奶可以全部 喷完,无剩奶 因需高压,管道及泵体内的剩奶需留下一班处理 御粉 采用塔式圆柱形干燥室,可配置鼓形阀 连续出粉,或配置机械化卸粉 采用塔式则和离心相同。水平箱式,配置机械乔 粉器较为复杂,效果差 (3)对厂房要求 离心喷雾 压力喷雾 塔式需 8~10 米高,厂房也高,占地面积小 也是塔式,与离心式类同。水平箱式高 4~5 米,占地面积大。 二、喷雾干燥设备流程: (一)喷雾干燥系统 一般包括空气过滤器、进风机、空气加热器、雾化器、干燥 室、微粉捕集装置、排风机及集粉冷却等装置。 空气加热器←进风机←空气过滤器←新鲜空气 ↓ 浓缩料液→进料装置→雾化器→干燥室→集粉→冷却→筛分→包装 ↓ 捕粉装置→排风机→废气 (二)压力喷雾:

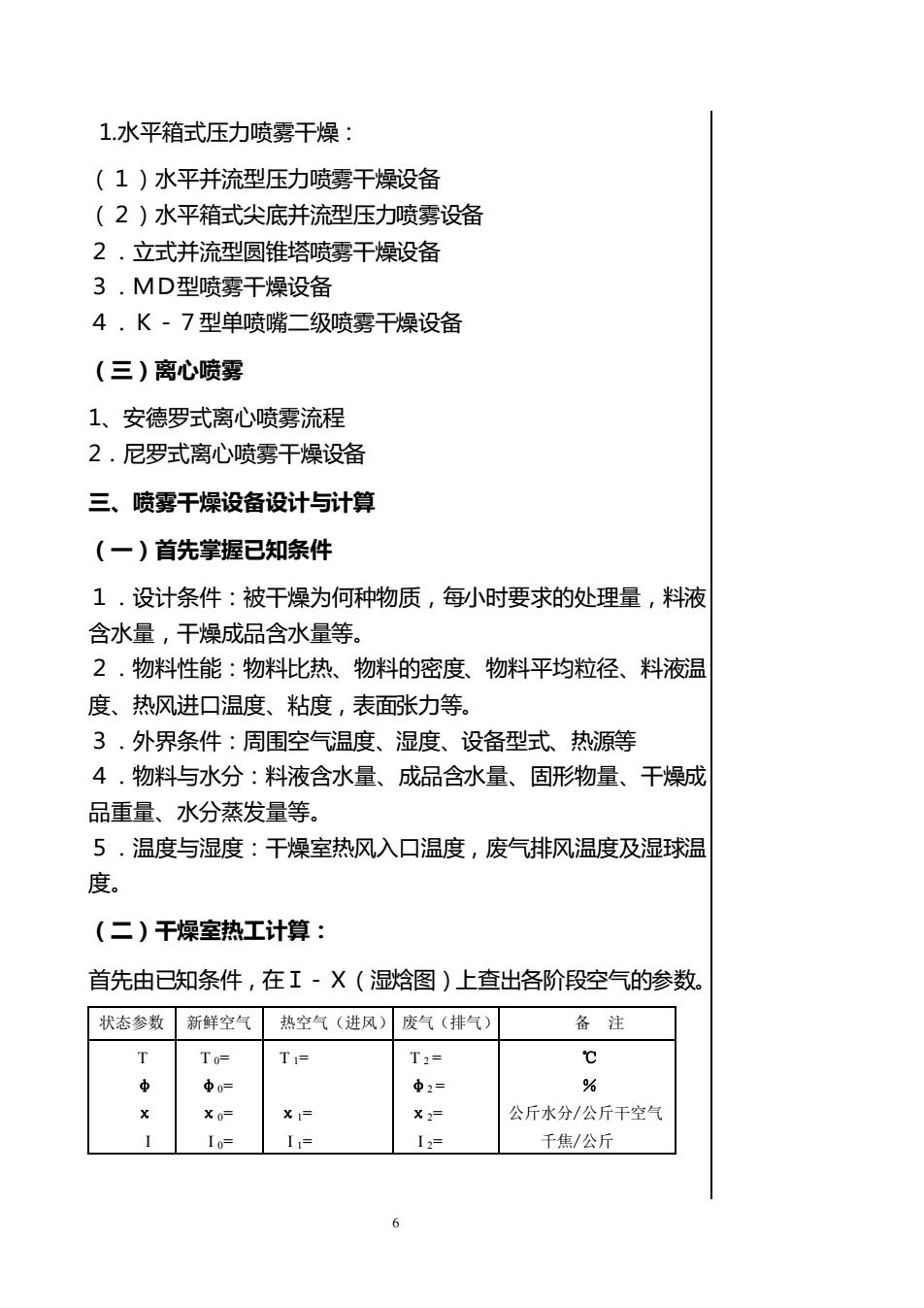

6 1.水平箱式压力喷雾干燥: (1)水平并流型压力喷雾干燥设备 (2)水平箱式尖底并流型压力喷雾设备 2.立式并流型圆锥塔喷雾干燥设备 3.MD型喷雾干燥设备 4.K-7型单喷嘴二级喷雾干燥设备 (三)离心喷雾 1、安德罗式离心喷雾流程 2.尼罗式离心喷雾干燥设备 三、喷雾干燥设备设计与计算 (一)首先掌握已知条件 1.设计条件:被干燥为何种物质,每小时要求的处理量,料液 含水量,干燥成品含水量等。 2.物料性能:物料比热、物料的密度、物料平均粒径、料液温 度、热风进口温度、粘度,表面张力等。 3.外界条件:周围空气温度、湿度、设备型式、热源等 4.物料与水分:料液含水量、成品含水量、固形物量、干燥成 品重量、水分蒸发量等。 5.温度与湿度:干燥室热风入口温度,废气排风温度及湿球温 度。 (二)干燥室热工计算: 首先由已知条件,在I-X(湿焓图)上查出各阶段空气的参数。 状态参数 新鲜空气 热空气(进风) 废气(排气) 备 注 T φ χ I T 0= φ0= χ0= I 0= T 1= χ1= I 1= T 2 = φ2 = χ2= I 2= ℃ % 公斤水分/公斤干空气 千焦/公斤

6 1.水平箱式压力喷雾干燥: (1)水平并流型压力喷雾干燥设备 (2)水平箱式尖底并流型压力喷雾设备 2.立式并流型圆锥塔喷雾干燥设备 3.MD型喷雾干燥设备 4.K-7型单喷嘴二级喷雾干燥设备 (三)离心喷雾 1、安德罗式离心喷雾流程 2.尼罗式离心喷雾干燥设备 三、喷雾干燥设备设计与计算 (一)首先掌握已知条件 1.设计条件:被干燥为何种物质,每小时要求的处理量,料液 含水量,干燥成品含水量等。 2.物料性能:物料比热、物料的密度、物料平均粒径、料液温 度、热风进口温度、粘度,表面张力等。 3.外界条件:周围空气温度、湿度、设备型式、热源等 4.物料与水分:料液含水量、成品含水量、固形物量、干燥成 品重量、水分蒸发量等。 5.温度与湿度:干燥室热风入口温度,废气排风温度及湿球温 度。 (二)干燥室热工计算: 首先由已知条件,在I-X(湿焓图)上查出各阶段空气的参数。 状态参数 新鲜空气 热空气(进风) 废气(排气) 备 注 T φ χ I T 0= φ0= χ0= I 0= T 1= χ1= I 1= T 2 = φ2 = χ2= I 2= ℃ % 公斤水分/公斤干空气 千焦/公斤

7 然后进行下列各行计算: (1)热空气用量计算 干燥过程中,绝对干空气用量 L 计算 每蒸发 1 小时水份干燥室空气消耗量 l: (2)空气比容 V 计算: 干燥过程所需热空气用量: (3)干燥室热量平衡:由热量衡算,热空气放出的热量,消耗于 水份的蒸发和干物料的加热,以及周围热量的损失,正常情况下 热损失一般为 6-8%。 (三)过滤器、空气加热器和进风机、排风机的选择: 1.空气过滤器:采用油浸式滤层,滤层用不锈钢细丝,形成绒团 (钢丝绒、铜丝绒、尼龙纤维、中孔泡沫塑料均可)喷以轻质定 子油或真空泵油(无味、无臭、无毒、挥发性低、化学稳定性高) 制成每块 50×50cm 左右单体厚约 5~12cm,当空气通过时,空

7 然后进行下列各行计算: (1)热空气用量计算 干燥过程中,绝对干空气用量 L 计算 每蒸发 1 小时水份干燥室空气消耗量 l: (2)空气比容 V 计算: 干燥过程所需热空气用量: (3)干燥室热量平衡:由热量衡算,热空气放出的热量,消耗于 水份的蒸发和干物料的加热,以及周围热量的损失,正常情况下 热损失一般为 6-8%。 (三)过滤器、空气加热器和进风机、排风机的选择: 1.空气过滤器:采用油浸式滤层,滤层用不锈钢细丝,形成绒团 (钢丝绒、铜丝绒、尼龙纤维、中孔泡沫塑料均可)喷以轻质定 子油或真空泵油(无味、无臭、无毒、挥发性低、化学稳定性高) 制成每块 50×50cm 左右单体厚约 5~12cm,当空气通过时,空

8 气中杂质即被阻挡或为油膜吸附于滤层中,每隔一定时期拆下用 碱水清洗,干燥后喷油生新安装,可继续使用。 过滤面积可按下式计算 A= m L (m2) 式中 A―过滤面积(米 2) L—通过过滤层的空气量(米 3/时) m-过滤强度,即滤层的单位面积负荷(米 3/米 2时),一 般情况下为 4000-8000 米 3/米 2时,设计时要求小于 2 米 3/米 2 秒为宜,风速小于 2 米/秒 空气通过滤层时的阻力 H f ,按下式计算: H f =0.5Sv 1.8 (毫米水柱) H f =0.03m 1.282 (毫米水柱) 式中 H f -空气通过滤层时的阻力(毫米水柱) S-滤层厚度(厘米) V-过滤速度(米/秒) 2.空气加热器: 在工业上热源有蒸汽、油、电力、煤气、煤炭等多种,使加 热室外引进空气,使其达到 130~160℃温度作为干燥介质,燃油 炉甚至达到 200~250℃,但因为需要特殊材料制造的管子,目前 使用还不多,所以在食品工业中,一般都采用蒸汽间接加热。 (1)蒸汽加热器 一般为蒸汽间接加热,由多块蒸汽散热排管组成,排管用紫 铜或钢管制成,管外套以增加传热效果的翅片,与管子有良好的 接触,同时安装时,应使空气从翅片深处穿过,故翅片管不宜使

8 气中杂质即被阻挡或为油膜吸附于滤层中,每隔一定时期拆下用 碱水清洗,干燥后喷油生新安装,可继续使用。 过滤面积可按下式计算 A= m L (m2) 式中 A―过滤面积(米 2) L—通过过滤层的空气量(米 3/时) m-过滤强度,即滤层的单位面积负荷(米 3/米 2时),一 般情况下为 4000-8000 米 3/米 2时,设计时要求小于 2 米 3/米 2 秒为宜,风速小于 2 米/秒 空气通过滤层时的阻力 H f ,按下式计算: H f =0.5Sv 1.8 (毫米水柱) H f =0.03m 1.282 (毫米水柱) 式中 H f -空气通过滤层时的阻力(毫米水柱) S-滤层厚度(厘米) V-过滤速度(米/秒) 2.空气加热器: 在工业上热源有蒸汽、油、电力、煤气、煤炭等多种,使加 热室外引进空气,使其达到 130~160℃温度作为干燥介质,燃油 炉甚至达到 200~250℃,但因为需要特殊材料制造的管子,目前 使用还不多,所以在食品工业中,一般都采用蒸汽间接加热。 (1)蒸汽加热器 一般为蒸汽间接加热,由多块蒸汽散热排管组成,排管用紫 铜或钢管制成,管外套以增加传热效果的翅片,与管子有良好的 接触,同时安装时,应使空气从翅片深处穿过,故翅片管不宜使

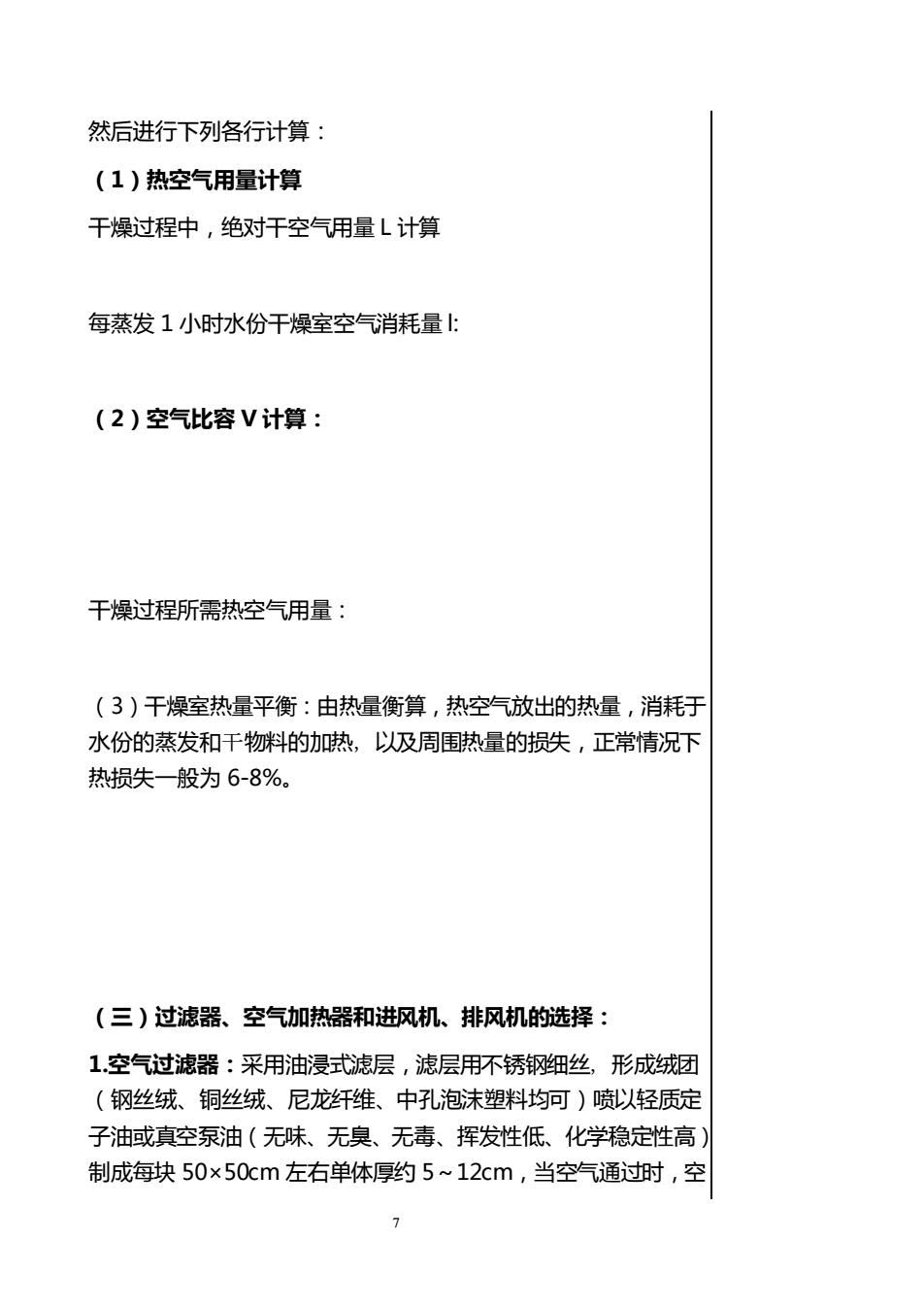

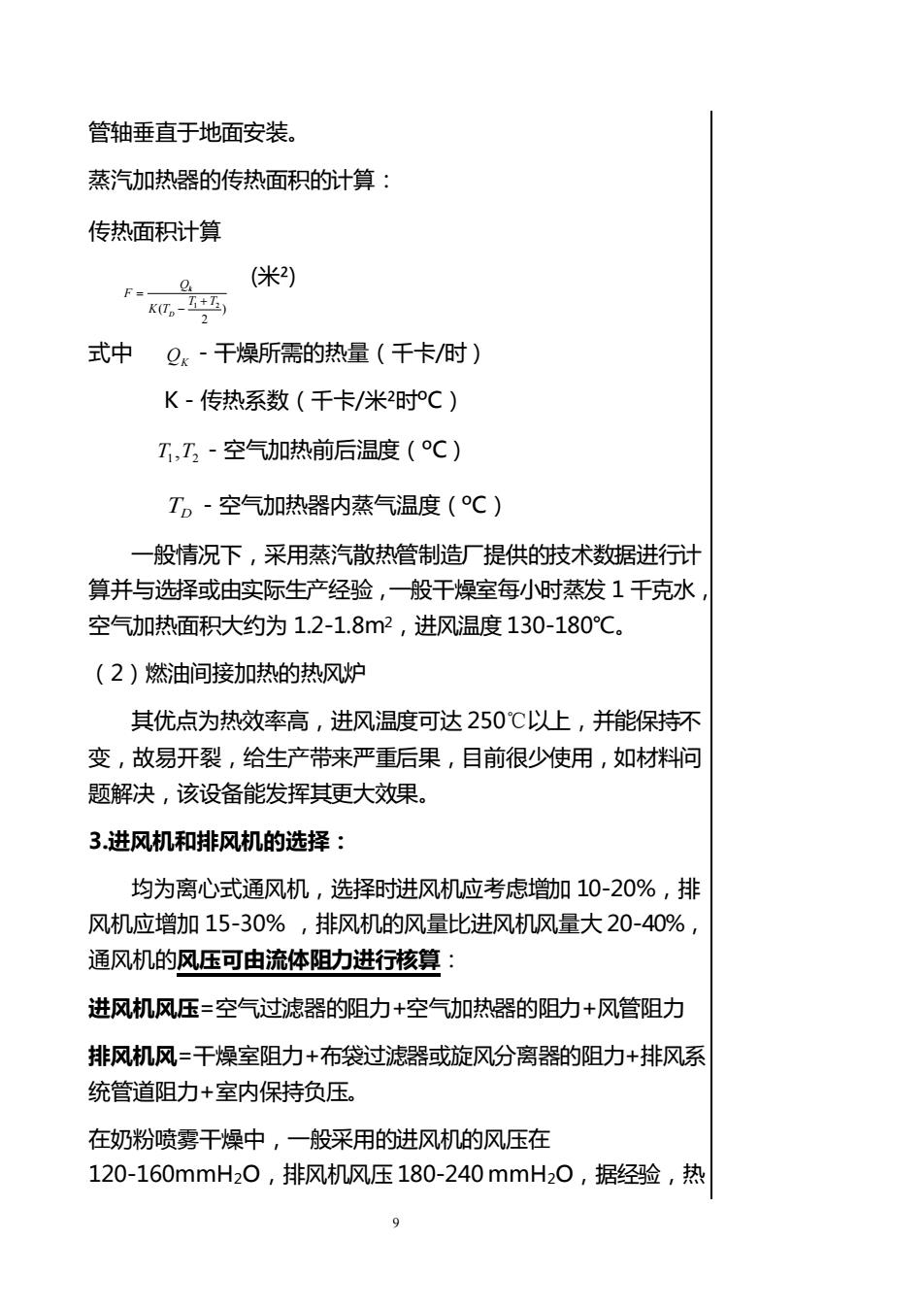

9 管轴垂直于地面安装。 蒸汽加热器的传热面积的计算: 传热面积计算 ) 2 ( T1 T2 K T Q F D k + − = (米²) 式中 QK -干燥所需的热量(千卡/时) K-传热系数(千卡/米²时ºC) 1 2 T ,T -空气加热前后温度(ºC) TD -空气加热器内蒸气温度(ºC) 一般情况下,采用蒸汽散热管制造厂提供的技术数据进行计 算并与选择或由实际生产经验,一般干燥室每小时蒸发 1 千克水, 空气加热面积大约为 1.2-1.8m2,进风温度 130-180℃。 (2)燃油间接加热的热风炉 其优点为热效率高,进风温度可达 250℃以上,并能保持不 变,故易开裂,给生产带来严重后果,目前很少使用,如材料问 题解决,该设备能发挥其更大效果。 3.进风机和排风机的选择: 均为离心式通风机,选择时进风机应考虑增加 10-20%,排 风机应增加 15-30% ,排风机的风量比进风机风量大 20-40%, 通风机的风压可由流体阻力进行核算: 进风机风压=空气过滤器的阻力+空气加热器的阻力+风管阻力 排风机风=干燥室阻力+布袋过滤器或旋风分离器的阻力+排风系 统管道阻力+室内保持负压。 在奶粉喷雾干燥中,一般采用的进风机的风压在 120-160mmH2O,排风机风压 180-240 mmH2O,据经验,热

9 管轴垂直于地面安装。 蒸汽加热器的传热面积的计算: 传热面积计算 ) 2 ( T1 T2 K T Q F D k + − = (米²) 式中 QK -干燥所需的热量(千卡/时) K-传热系数(千卡/米²时ºC) 1 2 T ,T -空气加热前后温度(ºC) TD -空气加热器内蒸气温度(ºC) 一般情况下,采用蒸汽散热管制造厂提供的技术数据进行计 算并与选择或由实际生产经验,一般干燥室每小时蒸发 1 千克水, 空气加热面积大约为 1.2-1.8m2,进风温度 130-180℃。 (2)燃油间接加热的热风炉 其优点为热效率高,进风温度可达 250℃以上,并能保持不 变,故易开裂,给生产带来严重后果,目前很少使用,如材料问 题解决,该设备能发挥其更大效果。 3.进风机和排风机的选择: 均为离心式通风机,选择时进风机应考虑增加 10-20%,排 风机应增加 15-30% ,排风机的风量比进风机风量大 20-40%, 通风机的风压可由流体阻力进行核算: 进风机风压=空气过滤器的阻力+空气加热器的阻力+风管阻力 排风机风=干燥室阻力+布袋过滤器或旋风分离器的阻力+排风系 统管道阻力+室内保持负压。 在奶粉喷雾干燥中,一般采用的进风机的风压在 120-160mmH2O,排风机风压 180-240 mmH2O,据经验,热

10 空气在热风管内的流速 6-10m/s,排风管内废气流量为 5-8m/s 为宜,故通风机管道可计算如下: 进风管直径: 1 1 1 3600 1.13 v V d = (米) 排风管直径: 2 2 2 3600 1.13 V V d = (米) 式中 1 2 d ,d -分别为进风排风管道直径(米) 1 2 V ,V -分别为热空气及废气量(米³) 1 2 v ,v -分别为进风排风管内流速(米/秒) 四、喷雾干燥室设计: 1.热风进口位置及热风分配室: 热风分配室作用:使热空气能较均匀地分布,使其与喷嘴喷 出的颗粒充分进行热交换,且不产生涡流,避免或尽量减少产生 焦粉的现象,使热空气进口与喷雾位置尽可能靠近,其出口风速 一般为 5-12m/s,取 9m/s 效果很好,干燥室截面积的风速以 0.1-0.3m/s 为宜。 (1)压力式: ①均风板形式:热风通过均风板后使干燥室内气流成直线流 或螺旋状的气流。 如图利用均风板使热风形成均匀的直线气流,热风从侧面进 入,用垂直和水平两块均风板将热风均布,板为多孔板,开孔比 23%,三块水平均风板,多孔板 A=40%、B=40%、C=23%。 在卧式压力喷雾干燥设备,将气流流量造成旋转状,增加热 风与雾滴的接触时间,如图,气流旋转幅度借调节叶片实现,叶 片倾斜越大,气流旋转越激烈,使用时必须根据粉末粘壁情况来 调节叶片角度,叶片数量可按进风导管的大小增减

10 空气在热风管内的流速 6-10m/s,排风管内废气流量为 5-8m/s 为宜,故通风机管道可计算如下: 进风管直径: 1 1 1 3600 1.13 v V d = (米) 排风管直径: 2 2 2 3600 1.13 V V d = (米) 式中 1 2 d ,d -分别为进风排风管道直径(米) 1 2 V ,V -分别为热空气及废气量(米³) 1 2 v ,v -分别为进风排风管内流速(米/秒) 四、喷雾干燥室设计: 1.热风进口位置及热风分配室: 热风分配室作用:使热空气能较均匀地分布,使其与喷嘴喷 出的颗粒充分进行热交换,且不产生涡流,避免或尽量减少产生 焦粉的现象,使热空气进口与喷雾位置尽可能靠近,其出口风速 一般为 5-12m/s,取 9m/s 效果很好,干燥室截面积的风速以 0.1-0.3m/s 为宜。 (1)压力式: ①均风板形式:热风通过均风板后使干燥室内气流成直线流 或螺旋状的气流。 如图利用均风板使热风形成均匀的直线气流,热风从侧面进 入,用垂直和水平两块均风板将热风均布,板为多孔板,开孔比 23%,三块水平均风板,多孔板 A=40%、B=40%、C=23%。 在卧式压力喷雾干燥设备,将气流流量造成旋转状,增加热 风与雾滴的接触时间,如图,气流旋转幅度借调节叶片实现,叶 片倾斜越大,气流旋转越激烈,使用时必须根据粉末粘壁情况来 调节叶片角度,叶片数量可按进风导管的大小增减