知识点3 基于TOC的生产物流 ■ 一、TOC的理论依据及原则 ■ 二、TOC条件下企业物流的计划与控制 DBR系统 ■三、TOC与MRPII、JIT相比的特点

知识点3 基于TOC的生产物流 n 一、TOC的理论依据及原则 n 二、TOC条件下企业物流的计划与控制—— DBR系统 n 三、TOC与MRPⅡ、JIT相比的特点

、TOC的理论依据及原则 a约束理论(theory of constraints) 口在以色列物理学家EliGoldratt博士提出的最优生 产技术(Optimized Production Technology, OPT)的理论的基础上,在九十年代逐渐成熟完 善起来的 ■1、TOC理论的原则 ■2、瓶颈资源的确定 ■3、TOC生产的排序方法

一、TOC的理论依据及原则 ®约束理论(theory of constraints) ®在以色列物理学家EliGoldratt博士提出的最优生 产技术(Optimized Production Technology, OPT)的理论的基础上,在九十年代逐渐成熟完 善起来的 n 1、TOC理论的原则 n 2、瓶颈资源的确定 n 3、TOC生产的排序方法

1、TOC理论的原则 ■不是以追求设备的生产能力平衡为目标,而是追 求物流平衡; 非瓶颈资源的利用水平不是由它本身潜能决定 的,而是由系统中的瓶颈资源决定的:瓶颈资源 损失的时间无法弥补。 ■ 瓶颈资源的损失将造成系统产出的减少;非瓶颈 的损失可以弥补,因为有多余生产能力,有等待 时间作为补充: ■传送或搬运批量不一定和生产批量一致; ■ 瓶颈资源决定系统的产出与库存; ■生产批量不是固定的,而是变化的

1、TOC理论的原则 n 不是以追求设备的生产能力平衡为目标,而是追 求物流平衡; n 非瓶颈资源的利用水平不是由它本身潜能决定 的,而是由系统中的瓶颈资源决定的;瓶颈资源 损失的时间无法弥补。 n 瓶颈资源的损失将造成系统产出的减少;非瓶颈 的损失可以弥补,因为有多余生产能力,有等待 时间作为补充; n 传送或搬运批量不一定和生产批量一致; n 瓶颈资源决定系统的产出与库存; n 生产批量不是固定的,而是变化的

2、瓶颈资源的确定 (1)确定瓶颈资源所需要的数据 口客户服务目标: 口生产线上所有零部件的清单; 口各工序的相对位置及其供货点的位置: 口处于不同位置的工序的生产加工能力: 口不同零部件的加工批量; 口不同工序、不同零部件的库存水平,控制库存的方 法: 口现有设备生产能力等等

2、瓶颈资源的确定 n (1)确定瓶颈资源所需要的数据 ®客户服务目标; ®生产线上所有零部件的清单; ®各工序的相对位置及其供货点的位置; ®处于不同位置的工序的生产加工能力; ®不同零部件的加工批量; ®不同工序、不同零部件的库存水平,控制库存的方 法; ®现有设备生产能力等等

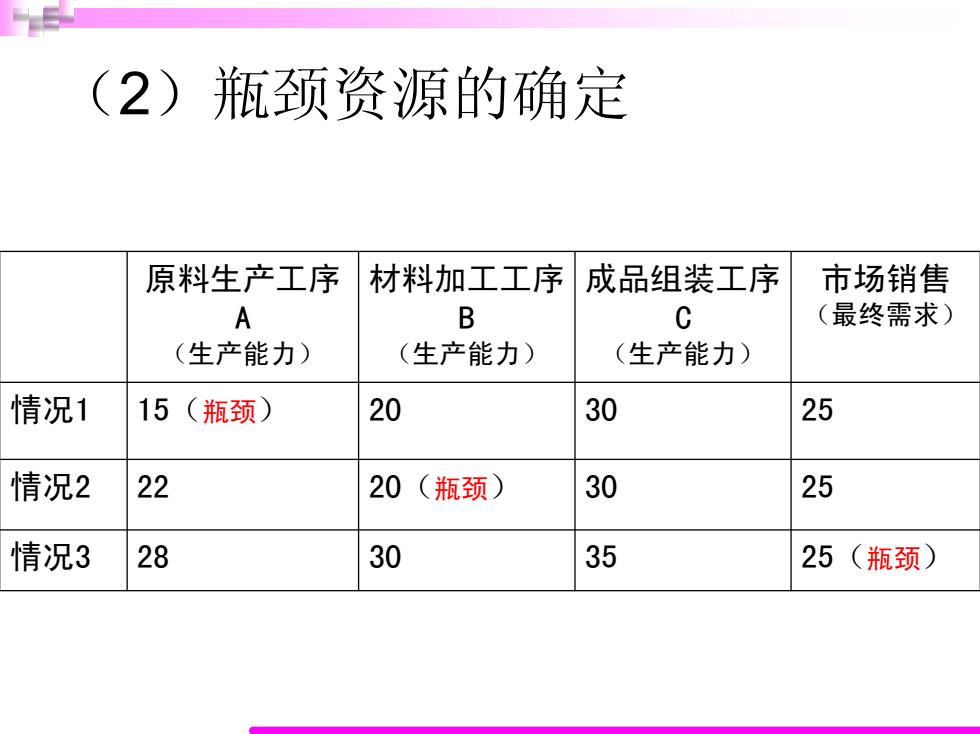

(2)瓶颈资源的确定 原料生产工序 材料加工工序 成品组装工序 市场销售 A B C (最终需求) (生产能力) (生产能力) (生产能力) 情况1 15(瓶颈) 20 30 25 情况2 22 20(瓶颈) 30 25 情况3 28 30 35 25(瓶颈)

(2)瓶颈资源的确定 情况3 28 30 35 25(瓶颈) 情况2 22 20(瓶颈) 30 25 情况1 15(瓶颈) 20 30 25 市场销售 (最终需求) 成品组装工序 C (生产能力) 材料加工工序 B (生产能力) 原料生产工序 A (生产能力)

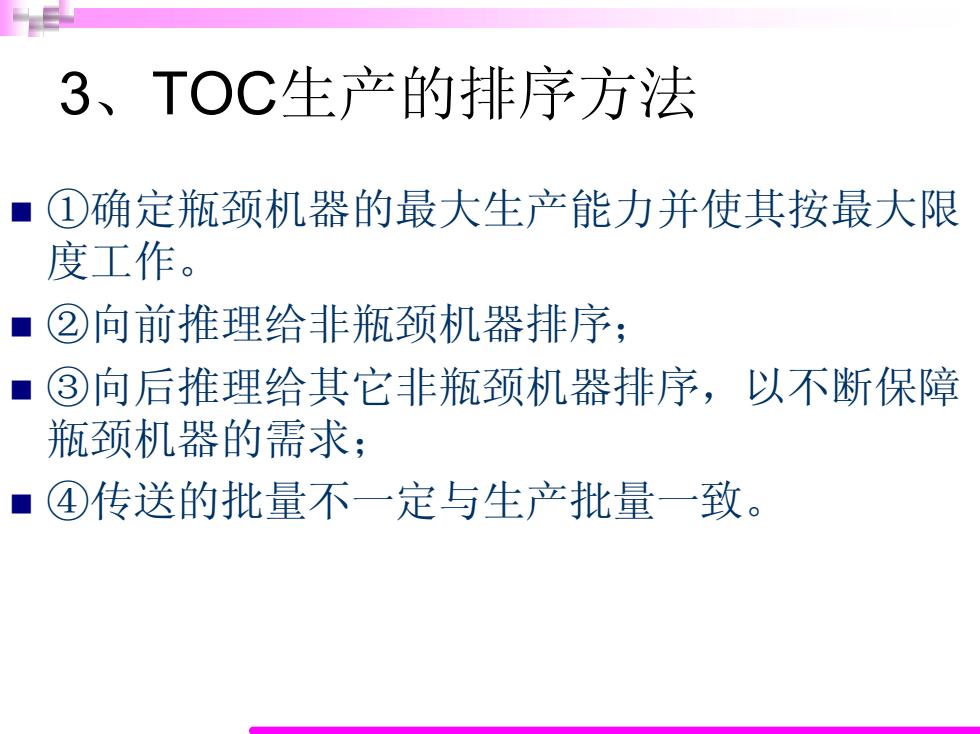

3、TOC生产的排序方法 ■( ①确定瓶颈机器的最大生产能力并使其按最大限 度工作。 ■②向前推理给非瓶颈机器排序; ■ ③向后推理给其它非瓶颈机器排序,以不断保障 瓶颈机器的需求; ■④传送的批量不一定与生产批量一致

3、TOC生产的排序方法 n ①确定瓶颈机器的最大生产能力并使其按最大限 度工作。 n ②向前推理给非瓶颈机器排序; n ③向后推理给其它非瓶颈机器排序,以不断保障 瓶颈机器的需求; n ④传送的批量不一定与生产批量一致

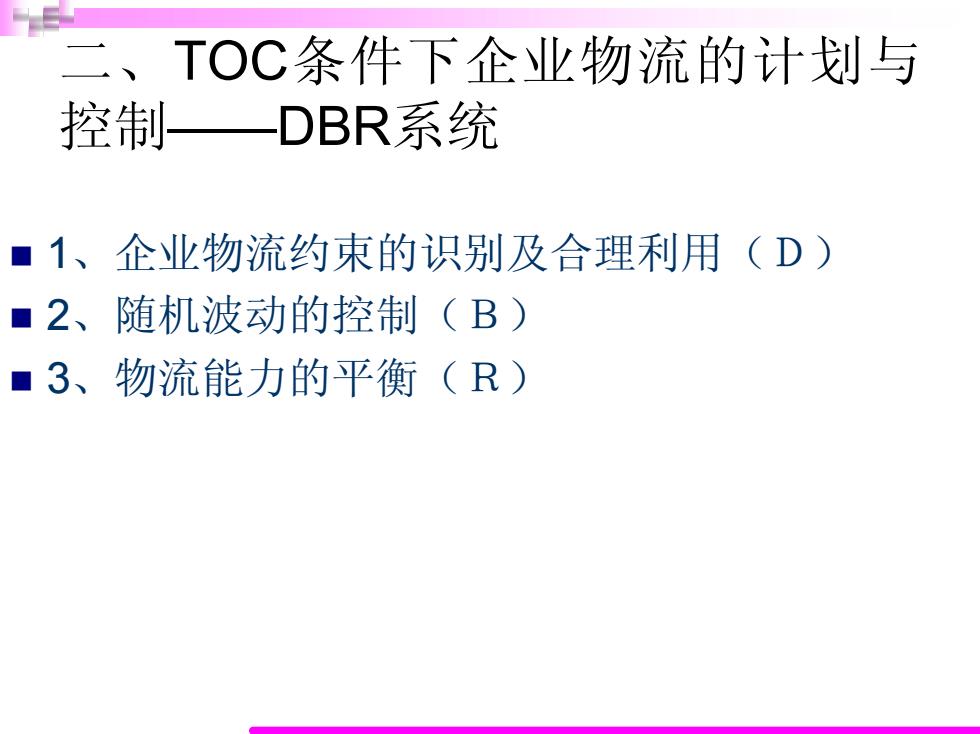

二、TOC条件下企业物流的计划与 控制—DBR系统 ■1、企业物流约束的识别及合理利用(D) ■2、随机波动的控制(B) ■3、物流能力的平衡(R)

二、TOC条件下企业物流的计划与 控制——DBR系统 n 1、企业物流约束的识别及合理利用(D) n 2、随机波动的控制(B) n 3、物流能力的平衡(R)

三、TOC与MRP II、JT相比的特点 ■1、计划方式 ■2、能力平衡方式 ■3、库存的控制方式 ■4、质量的管理方式 ■5、物料采购与供应的方式

三、TOC与MRPⅡ、JIT相比的特点 n 1、计划方式 n 2、能力平衡方式 n 3、库存的控制方式 n 4、质量的管理方式 n 5、物料采购与供应的方式

1、计划方式 ■MRPⅢ采用集中式的计划方式,计算机系统首先建立一 套规范、准确的零件、产品结构及加工工序等数据系 统,并在系统中维护准确的库存、定单等供需数据,M 据此按照无限能力计划法,集中展开对各级生产单元以 及供应单元的生产与供应指令。 ■JT采用看板管理方式,按照有限能力计划,逐道工序 地倒序传递生产中的取货指令和生产指令,各级生产单 元依据所需满足的上级需求组织生产。 ■TOC先安排约束环节上关键件的生产进度计划,以约束 环节为基准,把约束环节之前、之间、之后的工序分别 按拉动、工艺顺序、推动的方式排定,并进行一定优 化,然后再编制非关键件的作业计划

1、计划方式 n MRPⅡ采用集中式的计划方式,计算机系统首先建立一 套规范、准确的零件、产品结构及加工工序等数据系 统,并在系统中维护准确的库存、定单等供需数据,M 据此按照无限能力计划法,集中展开对各级生产单元以 及供应单元的生产与供应指令。 n JIT采用看板管理方式,按照有限能力计划,逐道工序 地倒序传递生产中的取货指令和生产指令,各级生产单 元依据所需满足的上级需求组织生产。 n TOC先安排约束环节上关键件的生产进度计划,以约束 环节为基准,把约束环节之前、之间、之后的工序分别 按拉动、工艺顺序、推动的方式排定,并进行一定优 化,然后再编制非关键件的作业计划

2、能力平衡方式 MRPⅡ提供能力计划功能。由于MRPIⅡ在展开计划的 同时将工作指令落实在具体的生产单元上,因此根据生 产单元的初始化能力设置,可以清楚地判断生产能力的 实际需求,由计划人员依据经验调整主生产计划,以实 现生产能力的相对平衡。 ■JT计划展开时基本不对能力的平衡作太多考虑,企业 以密切协作的方式保持需求的适当稳定并以高柔性的生 产设备来保证生产线上能力的相对平衡。总体能力的平 衡一般作为一个长期的规划问题来处理。 TOC按照能力负荷比把资源分为约束资源和非约束资 源,通过改善企业链条上的薄弱环节来消除“约束”,同 时注意到“约束”是动态转移的,通过TOC管理手段的反 复应用以实现企业的持续改进

2、能力平衡方式 n MRPⅡ提供能力计划功能。由于MRPⅡ在展开计划的 同时将工作指令落实在具体的生产单元上,因此根据生 产单元的初始化能力设置,可以清楚地判断生产能力的 实际需求,由计划人员依据经验调整主生产计划,以实 现生产能力的相对平衡。 n JIT计划展开时基本不对能力的平衡作太多考虑,企业 以密切协作的方式保持需求的适当稳定并以高柔性的生 产设备来保证生产线上能力的相对平衡。总体能力的平 衡一般作为一个长期的规划问题来处理。 n TOC按照能力负荷比把资源分为约束资源和非约束资 源,通过改善企业链条上的薄弱环节来消除“约束”,同 时注意到“约束”是动态转移的,通过TOC管理手段的反 复应用以实现企业的持续改进