实验四、车辆零部件强度设计仿真试验 一、实验目的 草握 AD设计方法, 令掌握轮、轴CAE分析的基本过程。 二、实验内容 完成以下内容 ◇独立完成车轴造型 独立完成车轴强度计算。 令独立完成车轮造型。 令独立完成车轮强度计算。 令记录用Solidworks进行轮对实体仿真的全过程。完成记录车轮、车轴的 有限元分析过程和应力、位移的结果,写出实验报告。 三、车轴CAD造型 1、制造工艺过程 利用多刀机床进行车轴机械加工的工艺 中中 过程: ·工序1是加工端面和中心孔 D日 ·第23工序是粗加工车轴: 第4工序加工a、b、c、d、cfg面和 科日当 各轴肩进行加工: ·第5工序加工车轴中部, 第6工序修整两个顶尖孔,同时将轴端车 日归白曰 到290士0.3mm 第7工序是粗磨车轴 王白时白中 ·第8工序是滚压抱轴瓦部分及与之相邻的 轴肩表面。 图41车轴加工工艺 2、车轴造型过程 24 RT 1045 图42 车轴图纸

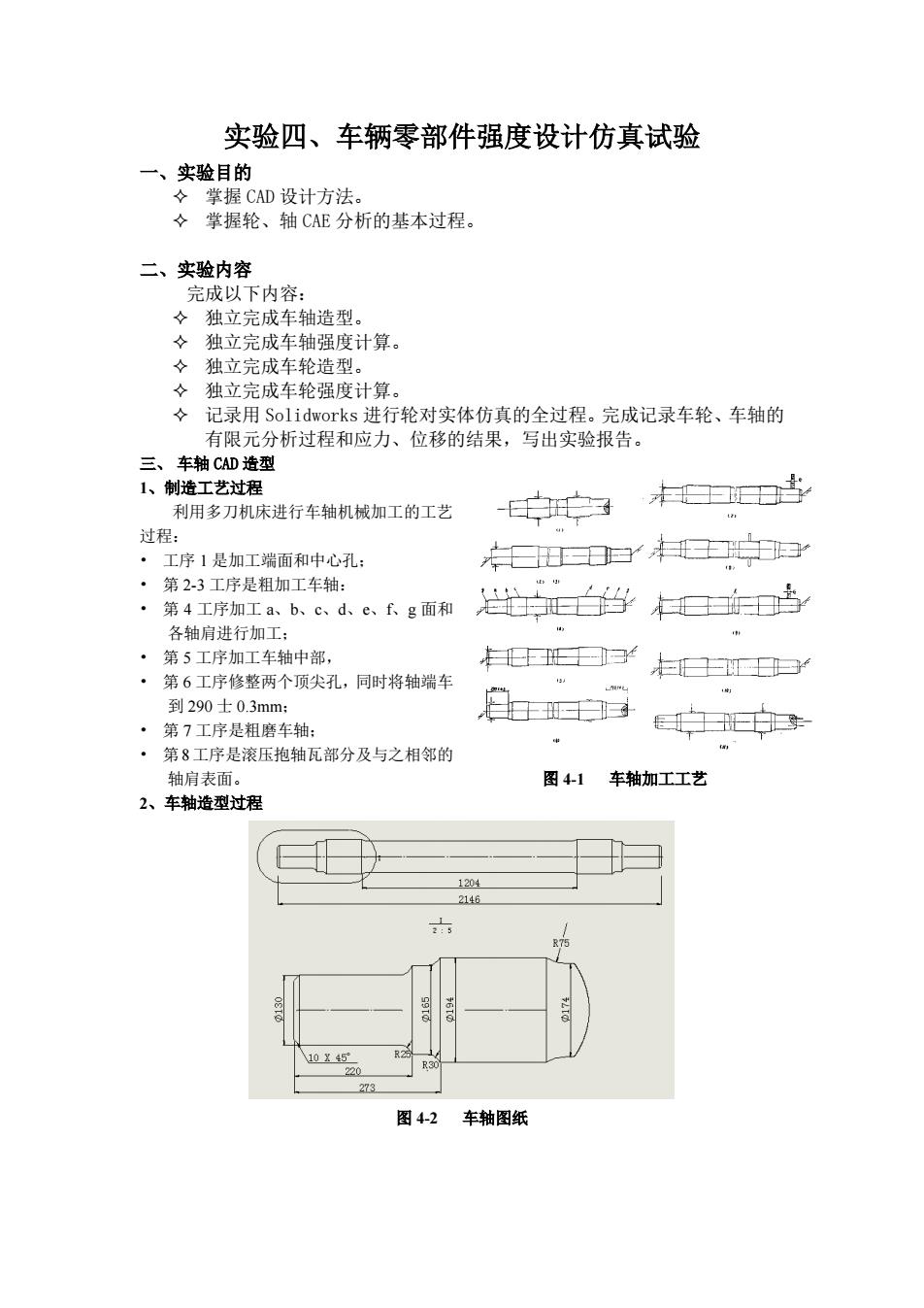

实验四、车辆零部件强度设计仿真试验 一、实验目的 掌握 CAD 设计方法。 掌握轮、轴 CAE 分析的基本过程。 二、实验内容 完成以下内容: 独立完成车轴造型。 独立完成车轴强度计算。 独立完成车轮造型。 独立完成车轮强度计算。 记录用 Solidworks 进行轮对实体仿真的全过程。完成记录车轮、车轴的 有限元分析过程和应力、位移的结果,写出实验报告。 三、 车轴 CAD 造型 1、制造工艺过程 利用多刀机床进行车轴机械加工的工艺 过程: • 工序 1 是加工端面和中心孔; • 第 2-3 工序是粗加工车轴: • 第 4 工序加工 a、b、c、d、e、f、g 面和 各轴肩进行加工; • 第 5 工序加工车轴中部, • 第 6 工序修整两个顶尖孔,同时将轴端车 到 290 士 0.3mm; • 第 7 工序是粗磨车轴; • 第8工序是滚压抱轴瓦部分及与之相邻的 轴肩表面。 图 4-1 车轴加工工艺 2、车轴造型过程 图 4-2 车轴图纸

图43车轴的造型过程 四、车轴CAE 及

图 4 - 3 车轴的造型过程 四、 车轴 CAE

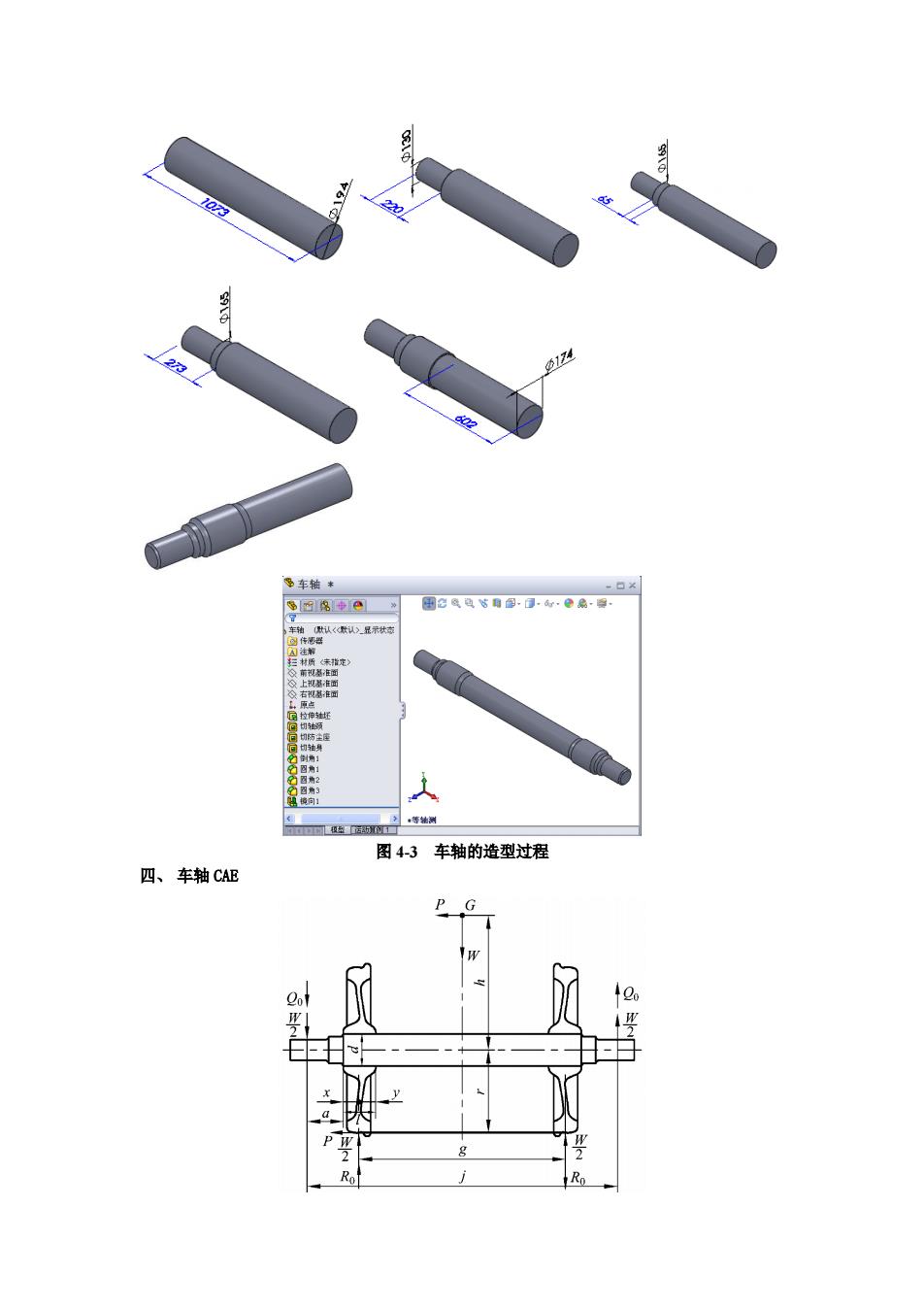

M=(j-g)W/4,M2=a,MjM3=rP+Qo(a+l)-yRo =m(M+M+M)/Z 1=0.t/0 式中,为轴颈中心到轮座端部的距:d为车轴直径:g为车轮踏面间距:为车轴中心 与重心位置的距离:为轴颈间距:1为轮数长度:x为车轮半径:Z为轮座处的抗弯截面 数:P为横向力:Q为P引起的粕颈上的垂向力:是为P引起的踏面上的垂向力:?为粕箱弹 簧上的重量:丛、基和丛分别为尸垂向如速度和横向力引起的轮座处的弯矩;《,和%分别 为垂向动荷系数和横向动荷系数:。,·。,分别为轮座处车轴的工作应力和疲劳许用应力:口 为度芳安全系数。 图44车轴CAE

图 4-4 车轴 CAE 1 2 v 1 3 0 0 b 1 2 3 wb b ( ) / 4, , ( ) ( ) / / M j g W M M M rP Q a l yR m M M M Z n

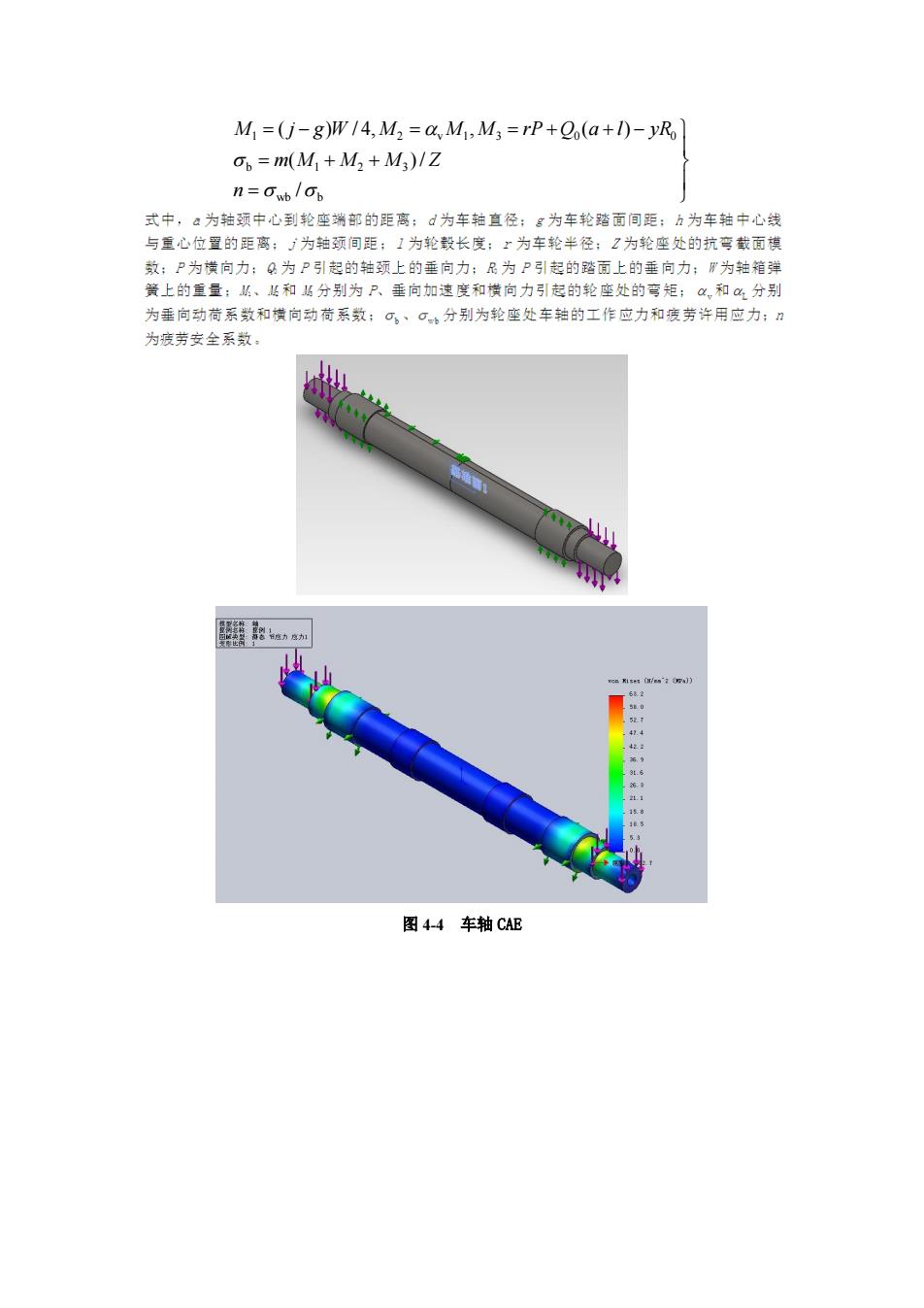

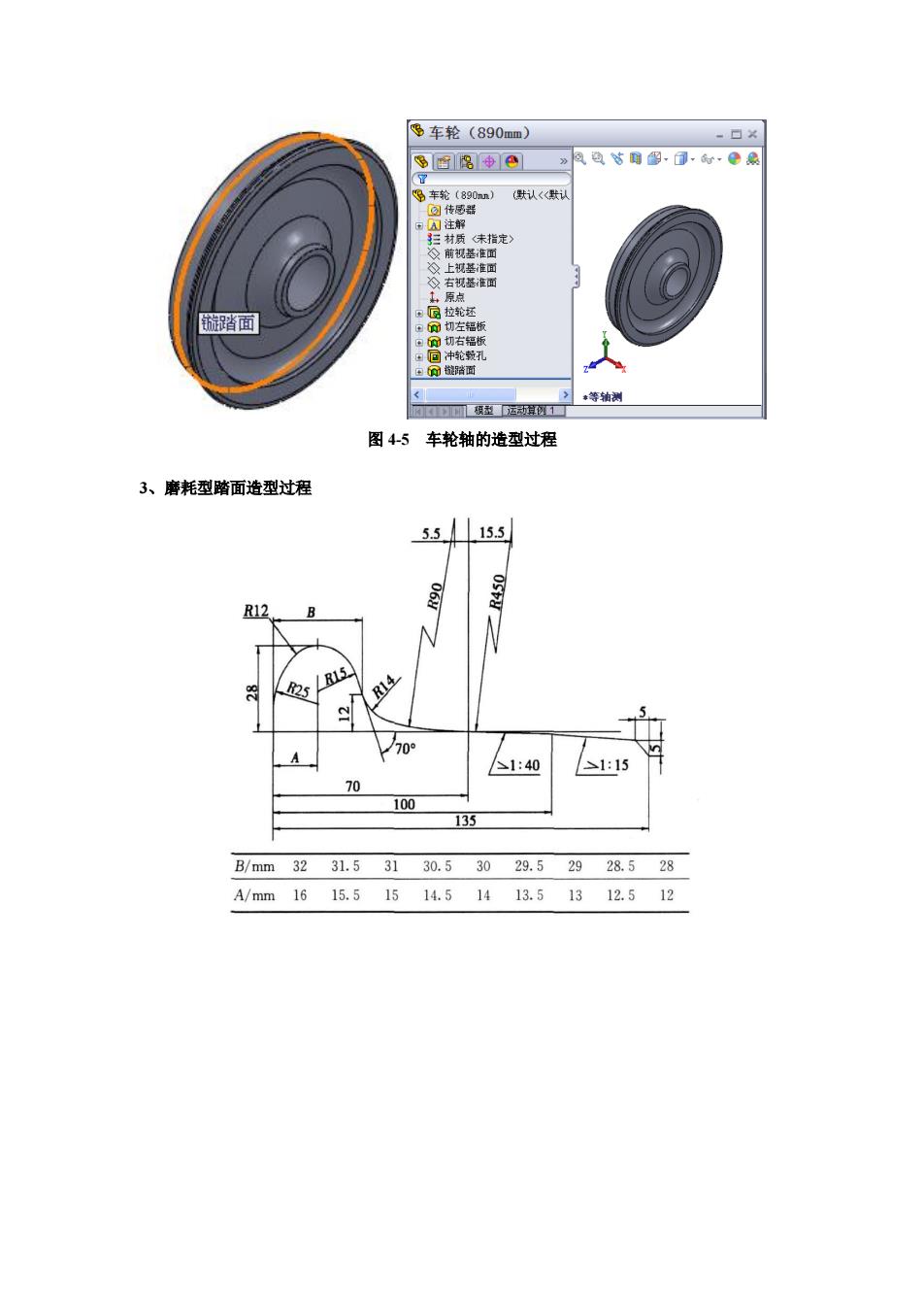

五、车轮CAD造型 1、制造工艺过程 一直由两道 加工完成,即: ·先加工内壳面、 辐板、轮缘、内 面 然后翻身找正 工外壳面、外辐 三透 外辋面、踏面及 ·其中轮缘、踏 名 面 在喉部接刀。 2、车轮造型过程 15 R60 切左福板

五、 车 轮 CAD 造型 1、制造工艺过程 车轮一直由两道工 序 加工完成, 即: • 先加工内壳面、 内 辐板、轮缘、内 辋 面; • 然 后 翻 身 找 正 加 工外壳面、外辐 板、 外辋面、踏面及 孔 • 其中轮缘、踏 面 在喉部接刀。 2 、车轮造型过程

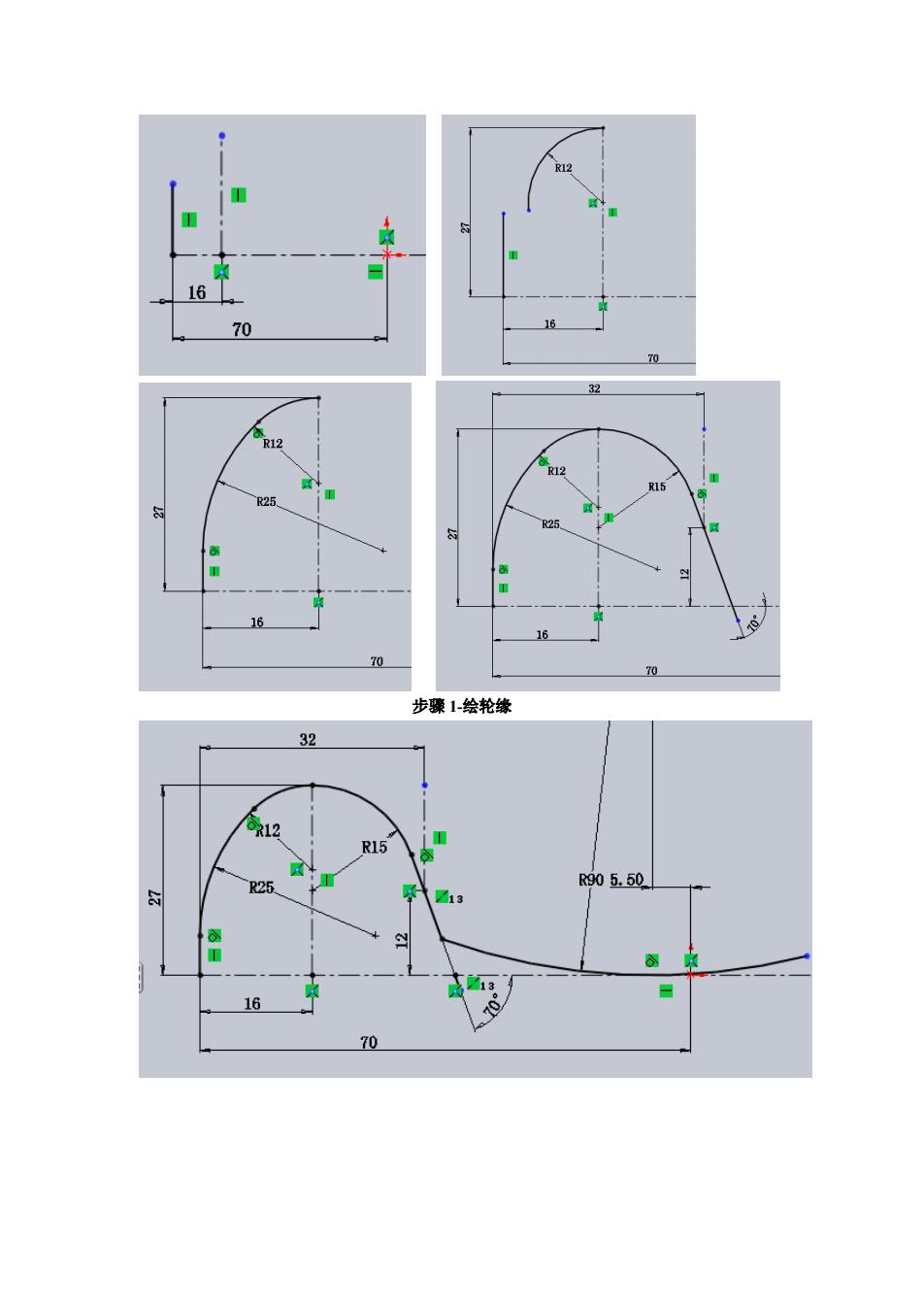

S车轮(890mm) 9四3中0月Qs四的:·0月 图45车轮轴的造型过程 3、麝耗型踏面造型过程 55155 R12 B R4 0 /1:40 1:1 100 135 B/mm3231.53130.53029.52928.528 A/mm1615.51514.51413.51312.512

图 4-5 车轮轴的造型过程 3、磨耗型踏面造型过程

70 步骤1绘轮缘 32 12 21日 R25 R905.50 1 13 70

步骤 1-绘轮缘

32 R15 25 905.50 步骤2-绘踏面R90的圆 32 12 15.50 R450 步骤3-绘踏面R450的圆 135 步4绘踏面1:40和1:15的直线 图4-6磨耗型踏面造型过程 4、库特征使用过程 (1)生成库特征

步骤 2-绘踏面 R90 的圆 步骤 3-绘踏面 R450 的圆 步骤 4-绘踏面 1:40 和 1:15 的直线 图 4-6 磨耗型踏面造型过程 4、库特征使用过程 (1)生成库特征

军特征 认(默认》 到 袖添加到库 件 0 对日 添加的项目 及添加库) 拉伸 树显示 文径性 保存(5) 文件名称 外观 材料 设计库文件夹: 自定义菜单) (2)使用库特征 .生成父特征 b.添加库特征 .生成子特征

(2)使用库特征 a.生成父特征 b.添加库特征 c.生成子特征

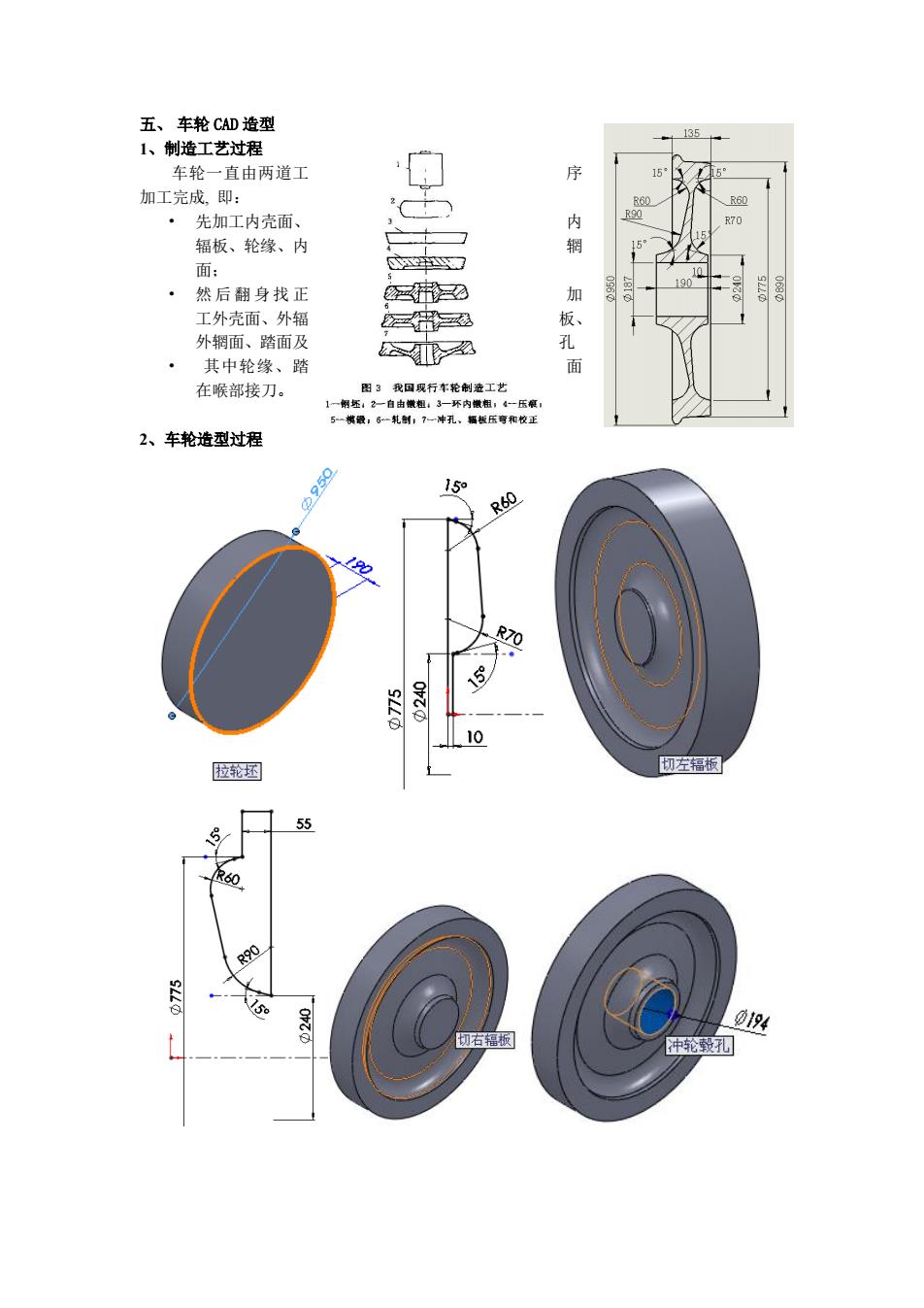

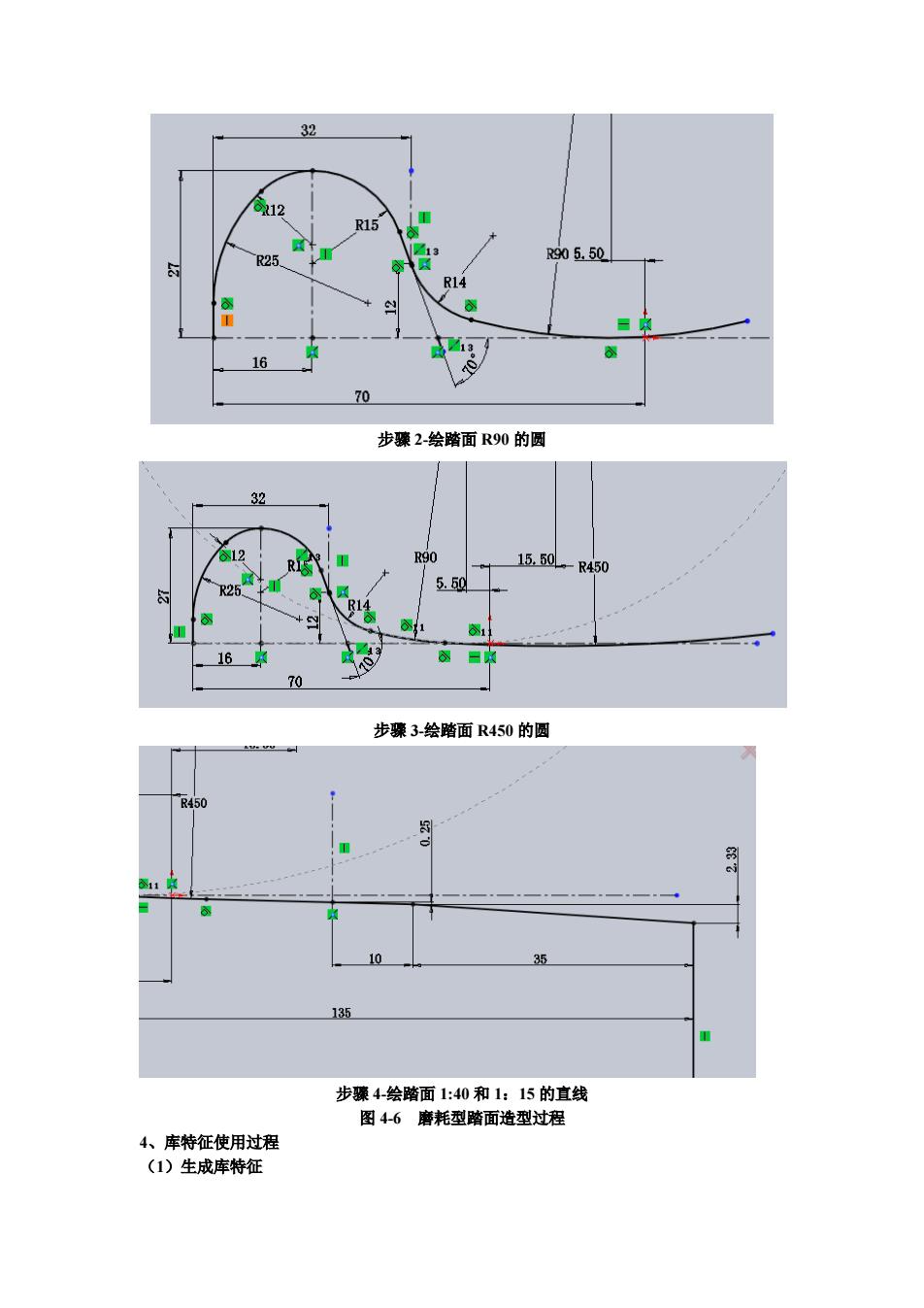

16 35 135 ·维形踏面库特征 六、车轮CAE 135 mm 1085mm 73.5mm 载荷工况垂向力横向力 -38mm 直线运行F21=1.250Fy10 Fa Fa 曲线运行F22-1.250Fy2=0.70 过道盆F23=1.250Fy3=0.420 Q:每个车轮承担的重量

锥形踏面库特征 六、 车轮 CAE 载荷工况 垂向力 横向力 直线运行 Fz1=1.25Q Fy1=0 曲线运行 Fz2=1.25Q Fy2=0.7Q 过道岔 Fz3=1.25Q Fy3=0.42Q Q:每个车轮承担的重量

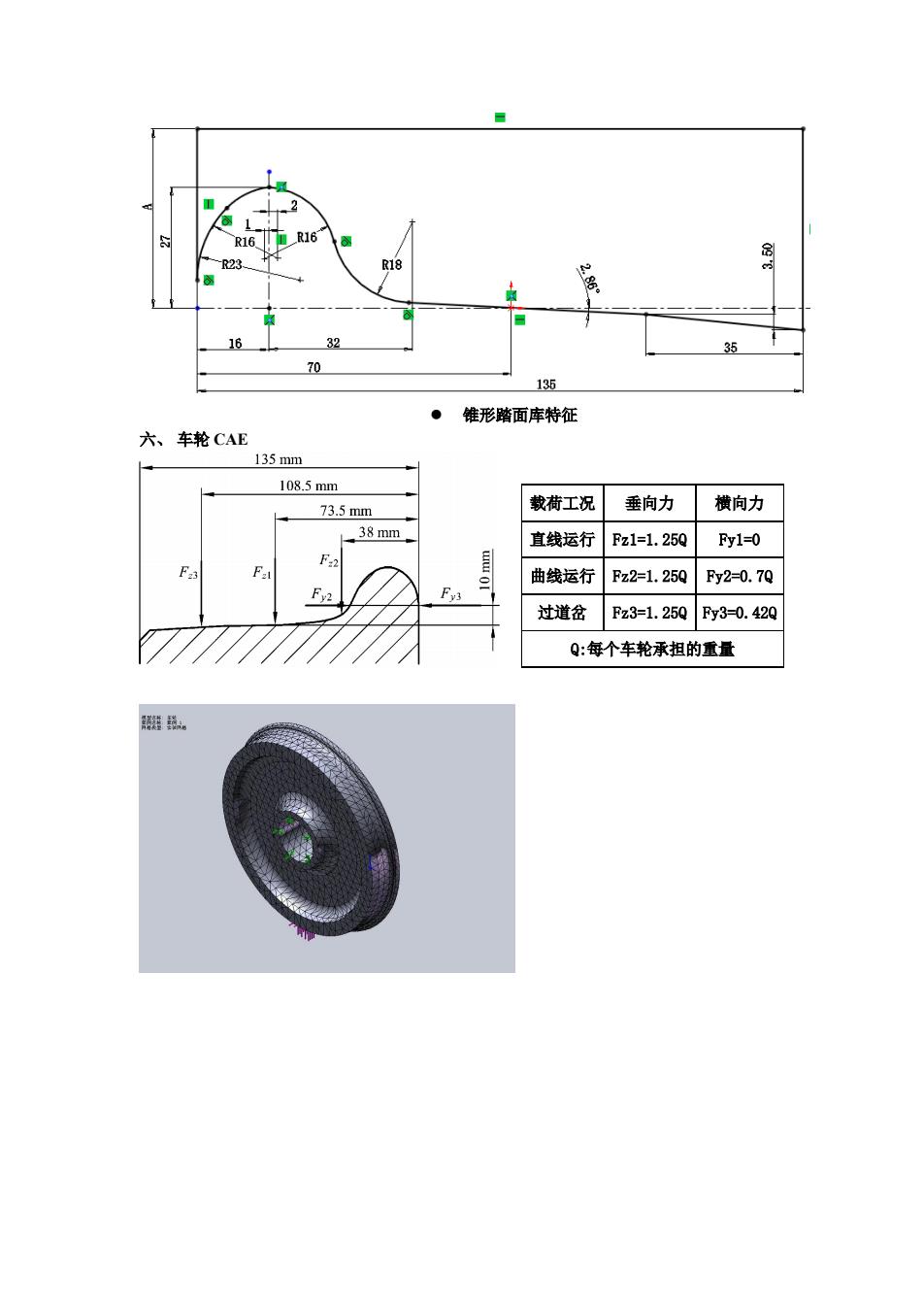

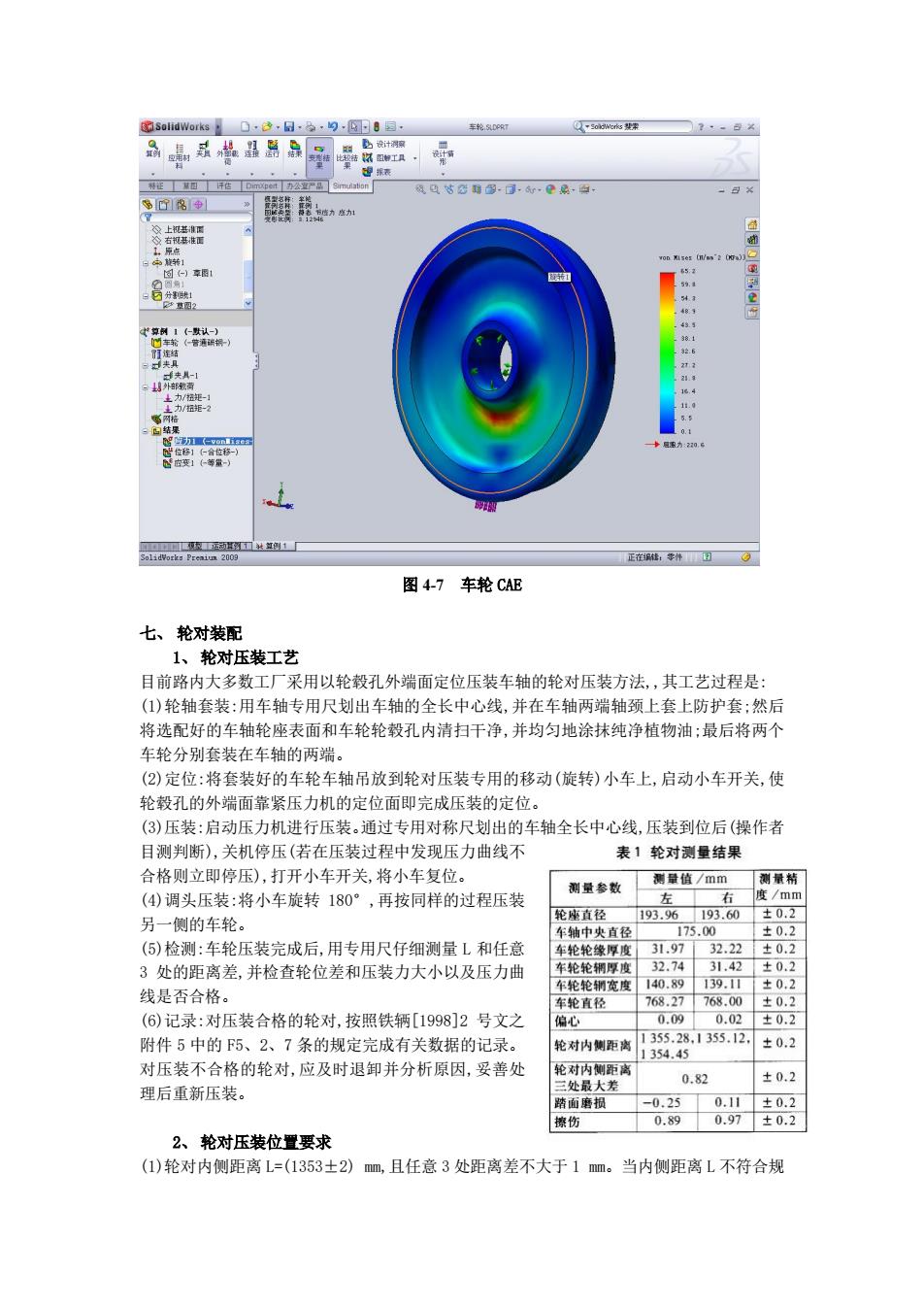

线Q55日8:如?0白 正在,零体司O 图47车轮CAE 七、轮对装配 1、轮对压装工艺 目前路内大多数工厂采用以轮孔外端面定位压装车轴的轮对压装方法,其工艺过程是: (1)轮轴套装:用车轴专用尺划出车轴的全长中心线,并在车轴两端轴颈上套上防护套:然后 将选配好的车轴轮座表面和车轮轮毅孔内清扫干净,并均匀地涂抹纯净植物油:最后将两个 车轮分别套装在车轴的两端。 (②)定位:将套装好的车轮车轴吊放到轮对压装专用的移动(旋转)小车上,启动小车开关,使 轮较孔的外端面靠紧压力机的定位面即完成压装的定位。 (③)压装:启动压力机进行压装。通过专用对称尺划出的车轴全长中心线,压装到位后(操作者 目测判断),关机停压(若在压装过程中发现压力曲线不 表1轮对测量结果 合格则立即停压),打开小车开关,将小车复位。 测量参教测量值/mm 量精 (④)调头压装:将小车旋转180°,再按同样的过程压装 93.0 +0 另一到的车轮。 车轴中央直 (⑤)检测:车轮压装完成后,用专用尺仔细测量L和任意 1111 ±0.2 处的距离差,并检查轮位差和压装力大小以及压力曲 32.74 31.42 ±0.2 线是否合格。 轮度 68.2760 0 (6)记录:对压装合格的轮对,按照铁辆[1998]2号文之 .0 02±0.2 附件5中的F5、2、7条的规定完成有关数据的记录。 轮对内距离354.45 135 ±0.2 对压装不合格的轮对,应及时退卸并分析原因,妥善处 伦对内离 0.82 ±0.2 理后重新压装。 接伤 2、轮对压装位置要求 (1)轮对内侧距离l=(1353士2)mm,且任意3处距离差不大于1m。当内侧距离L不符合规

图 4-7 车轮 CAE 七、 轮对装配 1、 轮对压装工艺 目前路内大多数工厂采用以轮毂孔外端面定位压装车轴的轮对压装方法,,其工艺过程是: (1)轮轴套装:用车轴专用尺划出车轴的全长中心线,并在车轴两端轴颈上套上防护套;然后 将选配好的车轴轮座表面和车轮轮毂孔内清扫干净,并均匀地涂抹纯净植物油;最后将两个 车轮分别套装在车轴的两端。 (2)定位:将套装好的车轮车轴吊放到轮对压装专用的移动(旋转)小车上,启动小车开关,使 轮毂孔的外端面靠紧压力机的定位面即完成压装的定位。 (3)压装:启动压力机进行压装。通过专用对称尺划出的车轴全长中心线,压装到位后(操作者 目测判断),关机停压(若在压装过程中发现压力曲线不 合格则立即停压),打开小车开关,将小车复位。 (4)调头压装:将小车旋转 180°,再按同样的过程压装 另一侧的车轮。 (5)检测:车轮压装完成后,用专用尺仔细测量 L 和任意 3 处的距离差,并检查轮位差和压装力大小以及压力曲 线是否合格。 (6)记录:对压装合格的轮对,按照铁辆[1998]2 号文之 附件 5 中的 F5、2、7 条的规定完成有关数据的记录。 对压装不合格的轮对,应及时退卸并分析原因,妥善处 理后重新压装。 2、 轮对压装位置要求 (1)轮对内侧距离 L=(1353±2) mm,且任意 3 处距离差不大于 1 mm。当内侧距离 L 不符合规