第9章凸轮机构及其设计 (一)教学要求 1、了解凸轮机构的特点,能按运动规律绘制S-中曲线 2、掌握图解法设计凸轮轮廓,了解凸轮机构的自锁、压力角与基圆半径的关系 (二)教学的重点与难点 1、常用运动规律的特点,刚性冲击,柔性冲击,S中曲线绘制 2、凸轮轮廓设计原理一反转法,自锁、压力角与基圆半径的概念 (三)教学内容 §9一1凸轮机构的应用和分类 凸轮机构的分类: 按凸轮形状分: 1)盘形凸轮 了2)移动 、3)圆柱凸轮 按从动件型式分:了1)尖底从动件: 2)滚子从动件: 3)平底从动件 按维持高接触分(《合加厂)力合弹力重力 2》几做合{等经轮 凸轮机构的优点: 结构简单、紧凑、设计方便,可实现从动件任意预期运动,因此在机床、纺织机械、 轻工机械、印刷机械、机电一体化装配中大量应用 缺点:1)点、线接触易磨损:2)凸轮轮廓加工困难:3)行程不大 §9一2从动件的运动规律 凸轮的轮廓形状取决于从动件的运动规律 基圆一一凸轮理论轮廓曲线最小矢径,所作的圆。 偏距圆一从动件导路与凸轮回转中心O的偏负距离为©,并以©为半径0为圆心所作的 圆、 行程一一从动件由最低点到最高点的位移h(式摆角p) 推程运动角一一从动件由最低运行到最高位置,凸轮所转过的角。 回程运动角一一高 一低凸轮转过的转角。 远休止角一一从动件到达最高位置停留过程中凸轮所转过的角。 近休止角一 一从动件在最低位置停留过程中所转过的角。 从动件位移线图一从动件位移S与凸轮转角0(或时间t)之间的对应关系曲线

第 9 章凸轮机构及其设计 (一)教学要求 1、了解凸轮机构的特点,能按运动规律绘制 S-ф曲线 2、掌握图解法设计凸轮轮廓,了解凸轮机构的自锁、压力角与基圆半径的关系 (二)教学的重点与难点 1、常用运动规律的特点,刚性冲击,柔性冲击,S-ф曲线绘制 2、凸轮轮廓设计原理—反转法,自锁、压力角与基圆半径的概念 (三)教学内容 §9—1 凸轮机构的应用和分类 凸轮机构的分类: 按凸轮形状分: 1)盘形凸轮 2)移动凸轮 3)圆柱凸轮 按从动件型式分: 1)尖底从动件; 2)滚子从动件; 3)平底从动件 按维持高副接触分(锁合); 1)力锁合→弹簧力、重力等 2)几何锁合: 等径凸轮; 等宽凸轮 凸轮机构的优点: 结构简单、紧凑、设计方便,可实现从动件任意预期运动,因此在机床、纺织机械、 轻工机械、印刷机械、机电一体化装配中大量应用。 缺点:1)点、线接触易磨损;2)凸轮轮廓加工困难;3)行程不大 §9—2 从动件的运动规律 凸轮的轮廓形状取决于从动件的运动规律 基圆——凸轮理论轮廓曲线最小矢径 0 r 所作的圆。 偏距圆——从动件导路与凸轮回转中心 O 的偏负距离为 e,并以 e 为半径 O 为圆心所作的 圆。 行程——从动件由最低点到最高点的位移 h(式摆角 ) 推程运动角——从动件由最低运行到最高位置,凸轮所转过的角。 回程运动角——高——低凸轮转过的转角。 远休止角——从动件到达最高位置停留过程中凸轮所转过的角。 近休止角——从动件在最低位置停留过程中所转过的角。 从动件位移线图——从动件位移 S 与凸轮转角 (或时间 t)之间的对应关系曲线

从动件速度线图一一加速度线图 统称从动件运动线图」 从动件常用运动规律 1)等速运动 品 a=0 从动件开始和最大行程加速度有突变则有很大的冲击。这种 冲击称刚性冲击。实质材料有弹性变形不可能达到0,但仍 等加速度 s=ko 2h v- 4ho? 4= 0≤p≤ 等减速度 5=h-2 (- rs、 2(p-p) a=- ≤p≤中 加速度有有限突变,柔性冲击,适用于中等速度轻载 3、(余弦PV速度)规律 s=(1-cos a=hro:

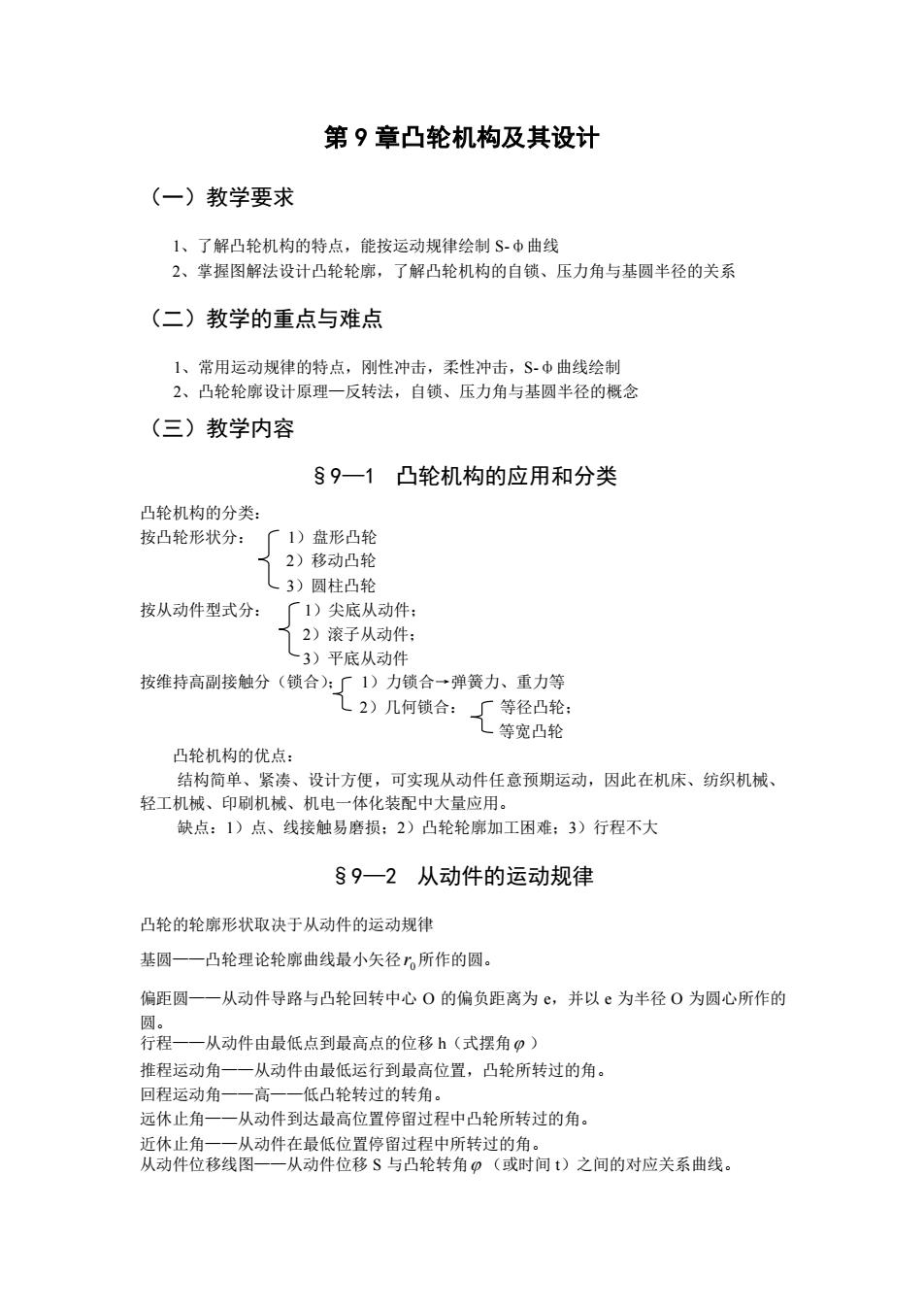

从动件速度线图——加速度线图 统称从动件运动线图。 一、从动件常用运动规律 1)等速运动 h s = h v = a = 0 从动件开始和最大行程加速度有突变则有很大的冲击。这种 冲击称刚性冲击。实质材料有弹性变形不可能达到 ,但仍 然有强烈的冲击。只适用于低速轻载。 2)等加速度、等减速度 等加速度 2 s = k = = = 2 2 2 2 2 4 4 2 h a h v h s 2 0 等减速度 = − = − − = − − 2 2 2 2 2 4 ( ) 4 ( ) 2 h a h v h s h 2 加速度有有限突变,柔性冲击,适用于中等速度轻载。 3、(余弦 PV 速度)规律 = = = − cos 2 sin (1 cos ) 2 2 2 2 h a h v h s -∞ ,t ∞ a v0 ,t v ,t h s 9 A a0 B C ,t a ,t 2 1 O 1 v 4 3 4 5 6 ,t h 1 s 4 0 9 A a0 B C ,t a ,t 2 1 O 1 v 4 3 4 5 6 ,t h 1 s 4 0

R=为 加速度有突变,仍存在柔性冲击 适用于中速、中我 4、摆线运动规律 (正弦加速度) s=hx(2-1 (o) a=2rho? 3 h-2 ,0=2,见图P18,P65。 这种规律没有加速度突变,则即不存在刚性冲击,又不存在柔性冲击,适用高速轻载。 5、组合运动规律(自学),P119-121 §9一3凸轮轮廓曲线设计 一、作图法 1、直动从动件星形凸轮机构 已知:从动件运动规律,等角速度0,偏距,基园半 径n。 要求:绘出凸轮轮廓曲线 设计步骤: ①以r为半径作基园,为半径作偏距园。 ②过K点作从动件等路交B。点。 ③作位移线图,分成若干等份。 ④等分偏距园,过K,K2, 作切线,交于基圆,C1,C2,.,C ⑤应用反转法,量取从动件在各切线对预置上的位 移,由S一p图中量取从动件位移,得B,B2,., 即CB=11 C2B2=Z2' @将Bo,B1.连成光滑曲线,即为凸轮轮廓曲线 对于滚子从动件星形凸轮机构,设计方法与上相 同,只是只要把它乘作滚子中心看作为尖顶从动件凸 轮,则由上方法得出的轮廓曲线称为理论轮廓曲线

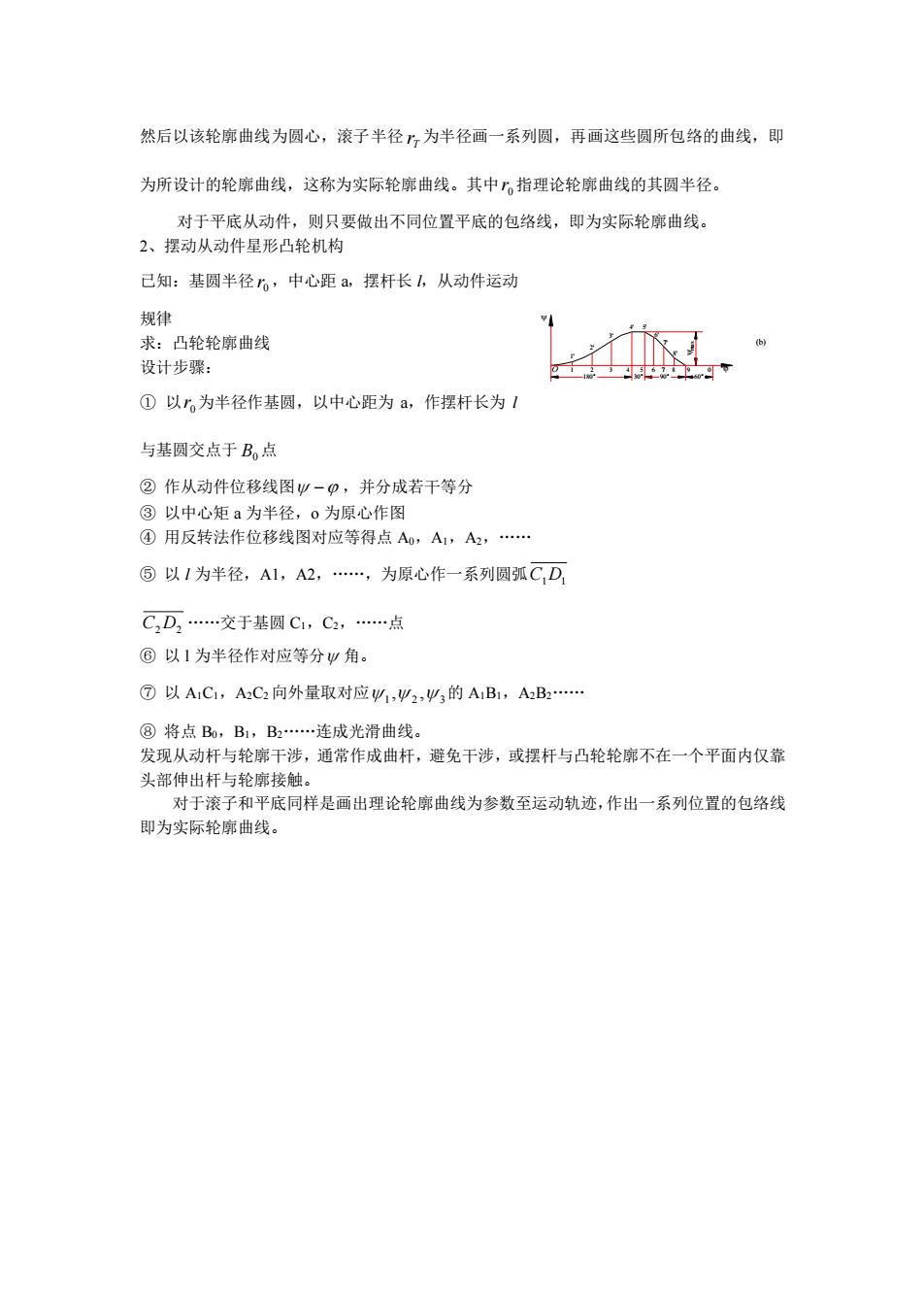

2 h R = 加速度有突变,仍存在柔性冲击。 适用于中速、中载 4、摆线运动规律 (正弦加速度) = = − = − 2 sin 2 ) 2 (1 cos ) 2 sin 2 1 ( 2 2 h a h v s h ∵ 2 , 2 = 2 = = h h r r ,见图 P118,P65。 这种规律没有加速度突变,则即不存在刚性冲击,又不存在柔性冲击,适用高速轻载。 5、组合运动规律(自学),P119~121 §9—3 凸轮轮廓曲线设计 一、作图法 1、直动从动件星形凸轮机构 已知:从动件运动规律,等角速度 ,偏距 e,基园半 径 0 r 。 要求:绘出凸轮轮廓曲线 设计步骤: ① 以 0 r 为半径作基园,e 为半径作偏距园。 ② 过 K 点作从动件等路交 B0 点。 ③ 作位移线图,分成若干等份。 ④ 等分偏距园,过 K1,K2,.,K5 作切线,交于基圆,C1,C2,.,C5 ⑤ 应用反转法,量取从动件在各切线对预置上的位 移,由 S − 图中量取从动件位移,得 B1,B2,., 即 C1B1=11’ C2B2=Z2’. ⑥ 将 B0,B1.连成光滑曲线,即为凸轮轮廓曲线 对于滚子从动件星形凸轮机构,设计方法与上相 同,只是只要把它乘作滚子中心看作为尖顶从动件凸 轮,则由上方法得出的轮廓曲线称为理论轮廓曲线, 60° C B8 C1 180° 180° 2' O 1 2 1' s C B3 3 B2 C2 r 0 30° 90° 60° 7' 3 4 5 6 7 8 9 0 8' h 3' 6' 4' 5' (b) (a) B6 B B4 1 5 C4 C5 30° C6 90° K O e C7 8 B7 (C ) B B1 0 0 C B9 9 2 − 3 A2 180° A3 (a) A A4 B5 B6 A5 B7 A6 90° 3 C B4 C6 C7 5 C4 r 0 30° C8 B8 C9 B9 7 D3 A1 A a B3 C3 60° O C 2 B 2 D2 C 2 1 B1 C B 0 0 A9 1 D1 − A0 8

然后以该轮廓曲线为圆心,滚子半径,为半径画一系列圆,再画这些圆所包络的曲线,即 为所设计的轮廓曲线,这称为实际轮曲线。其中,指理论轮廓曲线的其圆半径。 对于平底从动件,则只要做出不同位置平底的包络线,即为实际轮廓曲线。 2、摆动从动件星形凸轮机构 己知:基圆半径。,中心距a,摆杆长。从动件运动 规续 求:凸轮轮廓曲线 设计步骤: ①以r,为半径作基圆,以中心距为a,作摆杆长为1 与基圆交点于B点 ②作从动件位移线图w一口,并分成若干等分 ③以中心矩a为半径,0为原心作图 ④用反转法作位移线图对应等得点A,A,A2,. ⑤以1为半径,A1,A2,.,为原心作一系列圆弧C,D C,D,.交于基圆C,C2,.点 ©以1为半径作对应等分w角。 ⑦以A1C,AC2向外量取对应,2,的AB,AB2. ⑧将点B,B1,B2.连成光滑曲线。 发现从动杆与轮常干涉,通常作成曲杆,避免干涉,或摆杆与凸轮轮廓不在一个平面内仅靠 头部伸出杆与轮廓接触。 对于滚子和平底同样是画出理论轮廓曲线为参数至运动轨迹,作出一系列位置的包络线 即为实际轮廓曲线

然后以该轮廓曲线为圆心,滚子半径 T r 为半径画一系列圆,再画这些圆所包络的曲线,即 为所设计的轮廓曲线,这称为实际轮廓曲线。其中 0 r 指理论轮廓曲线的其圆半径。 对于平底从动件,则只要做出不同位置平底的包络线,即为实际轮廓曲线。 2、摆动从动件星形凸轮机构 已知:基圆半径 0 r ,中心距 a,摆杆长 l,从动件运动 规律 求:凸轮轮廓曲线 设计步骤: ① 以 0 r 为半径作基圆,以中心距为 a,作摆杆长为 l 与基圆交点于 B0 点 ② 作从动件位移线图 − ,并分成若干等分 ③ 以中心矩 a 为半径,o 为原心作图 ④ 用反转法作位移线图对应等得点 A0,A1,A2,. ⑤ 以 l 为半径,A1,A2,.,为原心作一系列圆弧 C1D1 C2D2 .交于基圆 C1,C2,.点 ⑥ 以 l 为半径作对应等分 角。 ⑦ 以 A1C1,A2C2 向外量取对应 1 2 3 , , 的 A1B1,A2B2. ⑧ 将点 B0,B1,B2.连成光滑曲线。 发现从动杆与轮廓干涉,通常作成曲杆,避免干涉,或摆杆与凸轮轮廓不在一个平面内仅靠 头部伸出杆与轮廓接触。 对于滚子和平底同样是画出理论轮廓曲线为参数至运动轨迹,作出一系列位置的包络线 即为实际轮廓曲线。 O (b) 7 90° 3 180° 1 2 30° 4 5 6 8 9 0 60° 4' 5' 3' 2' 1' 6' max 8' 7

§9一4解析法设计凸轮轮廓曲线 一、滚子从动件星形凸轮 己知:基圆,角速度0,偏距c,运动规律S-S() 求:凸轮轮廓曲线 (1)求理论轮廓曲线 进术坐标查换矩随 有坐标变换换矩阵 x=(S。+S)coso-esnp y=(S。+S)sinp+ecoso (415 书中口前引入系数门,这没必要,因在运算中运算越简单越好,否则易出错,只要遵守 约定,?代入时“一”表示凸轮逆时针转,“+”顺时针转。 上式S。=-e (2)摆动从动件星形凸轮 已知:摆动从动件盘形凸轮,基圆半径。,从动件摆杆长1,中心距a和从动件运动规律 w=(p) 设计:凸轮轮廓曲线: 解:建立坐标系:如图 由坐标变换矩阵

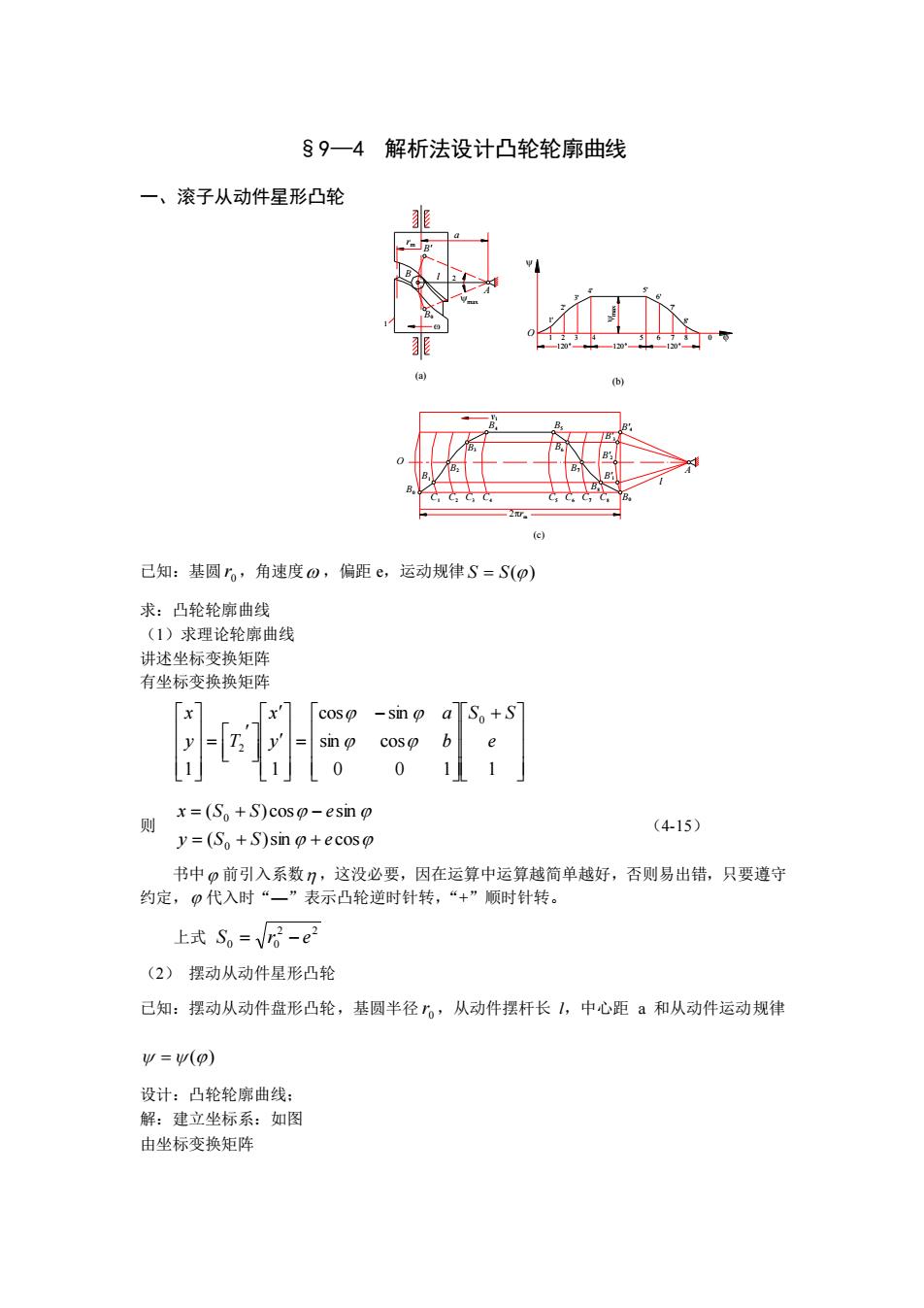

C1 C2 C3 C4 C5 C6 C7 C8 B0 (c) rm 1 B' O B B0 (a) 1 B B rm 120° 120° 120° v1 B B B2 B3 4 B'2 B' B8 B7 1 l B' B6 5 3 B'4 (b) A max 0 O A l 2 2' 1' 1 2 3 4 5 6 max 3' 4' 6' 5' a 7' 8' 7 8 0 §9—4 解析法设计凸轮轮廓曲线 一、滚子从动件星形凸轮 已知:基圆 0 r ,角速度 ,偏距 e,运动规律 S = S() 求:凸轮轮廓曲线 (1)求理论轮廓曲线 讲述坐标变换矩阵 有坐标变换换矩阵 + − = = 0 0 1 1 sin cos cos sin 1 1 0 2 e S S b a y x y T x 则 ( )sin cos ( ) cos sin 0 0 y S S e x S S e = + + = + − (4-15) 书中 前引入系数 ,这没必要,因在运算中运算越简单越好,否则易出错,只要遵守 约定, 代入时“—”表示凸轮逆时针转,“+”顺时针转。 上式 2 2 0 0 S = r − e (2) 摆动从动件星形凸轮 已知:摆动从动件盘形凸轮,基圆半径 0 r ,从动件摆杆长 l,中心距 a 和从动件运动规律 = () 设计:凸轮轮廓曲线; 解:建立坐标系:如图 由坐标变换矩阵

xcosop -sin 0Ta-lcos(wo+w) =sin coso0 Isin(+)) 1L001 则:X=co)-Icosf(+w)- (4-17) y=asin)+lsin(w。+p)-p 式中:%,=as+-公,%>0 2al 2、实际轮廓曲线 滚子从动件星形凸轮机构的实际轮廓曲线是滚子圆族的包络线。由微分几何得知:。为参数 的包络线方程为 [/xy)=0←曲线族方程 高-0 包络线方程 对于滚子从动件星形凸轮,产生包络线(实际轮常)的曲线族为一系列圆,圆心上所作参数 方程,·fx,yp)=(x-x),其中fx,八p)=0是曲线族方程,x,y是包络线上点的 直角坐标值。设滚子半径为片,则滚子从动件星形凸轮机构实际轮廊曲线参数方程为: -0y-y)2-2=0 2f4:m)=-2x-x) dy 20-0=0 联立得 X=x± dyldo 密+ y=y±T dxl do + do ±号上一组表示一条外包络线:下面一组表示内包络线。dk/do、dy/dp由理论轮廓方程 求导得。 3、刀具中心轨迹方程 由于加工时,刀具不一定是与滚子半径厂相同,要建立刀具中心轨迹方程,磨削凸轮。这

+ − + − = 1 sin( ) [cos( )] 0 0 1 sin cos 0 cos sin 0 1 0 0 l a l y x 则: sin( ) sin[( ) ] cos( ) cos[( ) ] 0 0 = + + − = − + − y a l x a l (4-17) 式中: , 0 2 arccos 0 2 0 2 2 0 + − = al a l r 2、实际轮廓曲线 滚子从动件星形凸轮机构的实际轮廓曲线是滚子圆族的包络线。由微分几何得知: 为参数 的包络线方程为 = = ( , , ) 0 ( , , ) 0 1 1 x y f f x y 曲线族方程 包络线方程 对于滚子从动件星形凸轮,产生包络线(实际轮廓)的曲线族为一系列圆,圆心上所作参数 方程,∴ 2 1 1 f (x , y,) = (x − x) ,其中 f (x, y,) = 0 是曲线族方程, x, y 是包络线上点的 直角坐标值。设滚子半径为 T r ,则滚子从动件星形凸轮机构实际轮廓曲线参数方程为: − − = = − − − − − = 2( ) 0 2 ( , , ) 2( , ) ( ) 0 1 1 1 1 2 2 1 d dy y y dy dx f x y x x y y rT 联立得 2 2 ( ) ( ) / d dy d dx dy d X x rT + = 2 2 ( ) ( ) / d dy d dx dx d Y y rT + = ±号上一组表示一条外包络线;下面一组表示内包络线。 dx / d 、dy / d 由理论轮廓方程 求导得。 3、刀具中心轨迹方程 由于加工时,刀具不一定是与滚子半径 T r 相同,要建立刀具中心轨迹方程,磨削凸轮。这

儿不再叙述。 二、平底从动件星形凸轮机构(略) §4一5凸轮机构基本尺寸的确定 在作图法和解析法中我们总是假设。,e,中心距a,摆杆,一,己知,但为了从传动效 率、运动失真,结构紧凑来分析这几个参数的相互影响及选取的一般原则。 一、凸轮机构的压力角和自锁 F=Fcosa F=Fsin a 有用力 有害力 压力角一一凸轮机构从动件 速度方向与该点受力方向的夹角称为压力角。 a个F'↓F"↑,机构传动不利。 《一口1m,则机构自锁,所谓自锁即无论凸轮施加多大的力都无法使机构运动,这种现象 必须避免。为之必须规定一个许用的[] 对直动从动件凸轮机构α30-38° 摆动从动件凸轮机构C]=4050° 工作行程 [a]=70-80°回程 二、压力角与机构尺寸的关系 设计中除了要有良好的受力特性,还希望机构尽量紧凑。而凸轮大小取决于基圆半径 。,而,的大小又与[a]直接有关系,由图B点作理论轮廓曲线的法线nn,与过0点与导 路相垂直的直线交于P点,由三心定理P点即为相对瞬心.OP-'=本,则由△BDP可 ds ds una-lo-o do ΓS+SS+瓜-e 其中:d/do为位移曲线的斜率,推程为正,回程为负。 dsldo-el_s)+e o=tan a 由上式可见:在其它条件不变时a个↓,尺寸越小。 三、滚子半径的选择: 滚子从动件凸轮的实际轮廓曲线,是以理论轮廓上各点为圆心作一系列滚子圆的包络 线而形成,滚子选择不当,则无法满足运动规律。 1)内凹的凸轮轮廓曲线

儿不再叙述。 二、平底从动件星形凸轮机构(略) §4—5 凸轮机构基本尺寸的确定 在作图法和解析法中我们总是假设 0 r ,e,中心距 a,摆杆 l, T r 已知,但为了从传动效 率、运动失真,结构紧凑来分析这几个参数的相互影响及选取的一般原则。 一、凸轮机构的压力角和自锁 F = Fcos F = Fsin 有用力 有害力 压力角——凸轮机构从动件 速度方向与该点受力方向的夹角称为压力角 F F ,机构传动不利。 → 1m,则机构自锁,所谓自锁即无论凸轮施加多大的力都无法使机构运动,这种现象 必须避免。为之必须规定一个许用的 [] 对直动从动件凸轮机构[ ]=30~38° 摆动从动件凸轮机构[ ]=40~50° 工作行程 [ ]=70~80° 回程 二、压力角与机构尺寸的关系 设计中除了要有良好的受力特性,还希望机构尽量紧凑。而凸轮大小取决于基圆半径 0 r ,而 0 r 的大小又与[ ]直接有关系,由图 B 点作理论轮廓曲线的法线 n-n,与过 O 点与导 路相垂直的直线交于 P 点,由三心定理 P 点即为相对瞬心。 d V ds OP = = ,则由 BDP 可 得 2 2 0 0 tan S r e e d ds S S e d ds + − − = + − = 其中: ds/ d 为位移曲线的斜率,推程为正,回程为负。 2 2 0 ) tan / ( S e ds d e r − + − = 由上式可见:在其它条件不变时 r0 ,尺寸越小。 三、滚子半径的选择: 滚子从动件凸轮的实际轮廓曲线,是以理论轮廓上各点为圆心作一系列滚子圆的包络 线而形成,滚子选择不当,则无法满足运动规律。 1)内凹的凸轮轮廓曲线

a一一实际轮廓 p'一一实际轮廓曲率半径 1、P。=p+ 由于P。=p-5,六.①当P。>片时,P>0.实际轮廊可作出。②若p=片, P。=0.实际轮佛出现尖点,易磨损,可能使用。若p与,即Pm一片>0,为避免产生过度切割,可从两方面入手: ①5↓,②n个,一Pm 因此可规定一许用曲率半径[P,]即 Pimn Pmn -rt2[P:] [p,]=3-5mm 一旦给出[P,】,求出P,即可求出滚子半径最大值 即h≤Pm-[p,] 曲率半径计算由高等数学: p=trn 少步一少 =d/dg,=/dg,元=dx/dp2;=dyldo2 在设计中,先根据结构、强度、条件选择滚子半径,然后校核,P,若不能满足, P=Pn-片之[Ps】,则加大%(基圆)。重新设计

a——实际轮廓 b——理论轮廓 ——理论轮廓曲率半径 ——实际轮廓曲率半径 1、 a T = + r 无论滚子半径大小如何,则总能作出实际轮廓曲线 2)外凸 由于 a T = − r ,∴①当 a T r 时, a 0 .实际轮廓可作出。②若 T = r , a = 0 .实际轮廓出现尖点,易磨损,可能使用。若 T r ,则 a 0 .实际轮廓出 现交叉,加工时,交叉部分被切除,出现运动失真,这一现象需避免。综上所述,理论轮廓 的最小曲率半径 T r min ,即 min − rT 0 ,为避免产生过度切割,可从两方面入手: ① rT ,② r0 ,→ min 。 因此可规定一许用曲率半径 [ ] s 即 [ ] s,min min T s = − r [ s ] = 3− 5mm 一旦给出 [ ] s ,求出 min ,即可求出滚子半径 T r 最大值。 即 [ ] T min s r − 曲率半径计算由高等数学: xy xy x y − + = 2 2 3/ 2 ( ) 2 2 2 2 x = dx / d; y = dy / d; x = d x / d ; y = d y / d 在设计中,先根据结构、强度、条件选择滚子半径 T r ,然后校核, min ,若不能满足, T S min = min − r ,则加大 0 r (基圆)。重新设计