本次课内容 2.4.5钢的化学热处理大 1、渗碳;2、氮化;3、碳氮共渗 2.4.6其他热处理技术(自学) 2.4.7计算机技术在热处理中的应用(自学) 2.4.8热处理的工程应用 2.5钢的合金化★ 2.5.1合金元素与铁、碳的作用 2.5.2合金元素对Fe-FeC相图的影响 2.5.3合金元素对钢热处理的影响 2.5.4合金元素对钢的工艺性能的影响 2.5.5合金元素对钢的性能的影响 2.5,6合金化的工程应用 2.6表面技术(自学)

本次课内容 2.4.5 钢的化学热处理 1、渗碳;2、氮化;3、碳氮共渗 2.4.6 其他热处理技术(自学) 2.4.7 计算机技术在热处理中的应用(自学) 2.4.8 热处理的工程应用 2.5 钢的合金化 2.5.1 合金元素与铁、碳的作用 2.5.2 合金元素对Fe-Fe3C相图的影响 2.5.3 合金元素对钢热处理的影响 2.5.4 合金元素对钢的工艺性能的影响 2.5.5 合金元素对钢的性能的影响 2.5.6 合金化的工程应用 2.6 表面技术(自学)

2.4钢的热处理(heat treatment of steels) 2.4.5钢的化学热处理(th 化学热处理((thermo-chemical treatment) 将钢件置于一定温度的活性介 渗碳(Carburizing) 质中保温,使一种或几种元素渗入 它的表面,改变其化学成分和组织 (1) 目的 ,,达到改进表面性能,满足技术要 求的热处理过程。 (2)方法 化学热处理中发生的三个基本过程 ①介质的分解:释放活性原子 固体渗碳(powder carburizing) ②表面吸收:活性原子被吸收 将零件和固体渗碳 ③原子扩散:活性原子形成扩散层 剂(如木炭等)装入渗 碳箱中,加盖并用耐火 使低碳钢件表面获得高碳浓度,在 泥密封,然后放入炉中 经过适当热处理后,提高表面的硬 加热至900~950°C(A3线 度、耐磨性和疲劳强度,而使心部 以上),保温渗碳。 仍保持良好的韧性和塑性

2.4.5 钢的化学热处理(thermo-chemical treatment) 1、渗碳(Carburizing) (1)目的 (2)方法 化学热处理中发生的三个基本过程 ①介质的分解:释放活性原子 ②表面吸收:活性原子被吸收 ③原子扩散:活性原子形成扩散层 使低碳钢件表面获得高碳浓度,在 经过适当热处理后,提高表面的硬 度、耐磨性和疲劳强度,而使心部 仍保持良好的韧性和塑性。 固体渗碳(powder carburizing) 将零件和固体渗碳 剂(如木炭等)装入渗 碳箱中,加盖并用耐火 泥密封,然后放入炉中 加热至900~950C(A3线 以上),保温渗碳。 2.4 钢的热处理(heat treatment of steels) 化学热处理(thermo-chemical treatment) 将钢件置于一定温度的活性介 质中保温,使一种或几种元素渗入 它的表面,改变其化学成分和组织 ,达到改进表面性能,满足技术要 求的热处理过程

2.4钢的热处理heat treatment of steels) 2.4.5钢的化学热处理(t1 气体渗碳(gas carburizing) 将工件装在密封的渗碳炉中, 渗碳(Carburizing 加热到900~950℃(A3线以上),向 炉内滴入易分解的有机液体(如煤 (2)方法 油等),或直接通入渗碳气体(如 (3)工艺 煤气等),使钢件表面渗碳。 Figure 13-25 Carburizing of a low-carbon steel to High produce a high-carbon,wear-resistant surface. Low C

(3)工艺 2.4 钢的热处理(heat treatment of steels) (2)方法 表 面 : 过 共 析 组 织 心 部 : 亚 共 析 组 织 渗碳温度:一般为900~950C。 渗碳时间:决定于渗碳层厚度,几小时 低碳钢渗碳后缓冷下来的显微组织: 2.4.5 钢的化学热处理(thermo 气体-渗碳chemical treatment) (gas carburizing) 将工件装在密封的渗碳炉中, 加热到900~950℃ (A3线以上) ,向 炉内滴入易分解的有机液体(如煤 油等),或直接通入渗碳气体(如 煤气等),使钢件表面渗碳。 1、渗碳(Carburizing)

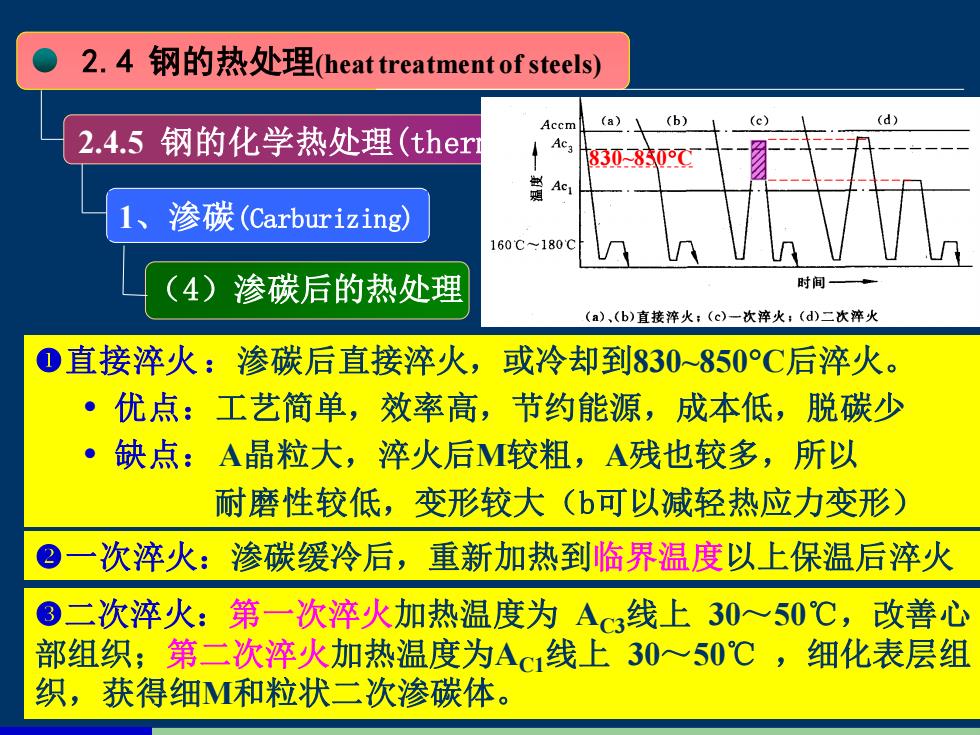

2.4钢的热处理(heat treatment of steels) Accm (a) (b) (c) (d) 2.4.5钢的化学热处理(ther1 830850 Ac 1 渗碳(Carburizing》 160℃1800 4) 渗碳后的热处理 时间 (a)、(b)直接淬火:(c)一次淬火;(d)二次淬火 ①直接淬火:渗碳后直接淬火,或冷却到830~850°C后淬火。 ·优点:工艺简单,效率高,节约能源,成本低,脱碳少 缺点:A晶粒大,淬火后M较粗,A残也较多,所以 耐磨性较低,变形较大(b可以减轻热应力变形) 一次淬火:渗碳缓冷后,重新加热到临界温度以上保温后淬火 ®二次淬火:第一次淬火加热温度为AC3线上30~50℃,改善心 部组织;第二次淬火加热温度为AC1线上30~50℃,细化表层组 织,获得细M和粒状二次渗碳体

2.4.5 钢的化学热处理(thermo-chemical treatment) (4)渗碳后的热处理 直接淬火:渗碳后直接淬火,或冷却到830~850C后淬火。 • 优点:工艺简单,效率高,节约能源,成本低,脱碳少 • 缺点:A晶粒大,淬火后M较粗,A残也较多,所以 耐磨性较低,变形较大(b可以减轻热应力变形) 一次淬火:渗碳缓冷后,重新加热到临界温度以上保温后淬火 830~850C 二次淬火:第一次淬火加热温度为 AC3线上 30~50℃,改善心 部组织;第二次淬火加热温度为AC1线上 30~50℃ ,细化表层组 织,获得细M和粒状二次渗碳体。 2.4 钢的热处理(heat treatment of steels) 1、渗碳(Carburizing)

2.4钢的热处理(heat treatment of steels) 2.4.5钢的化学热处理(thermo-chemical treatment) 渗碳(Carburizing) 5) 钢渗碳、淬火、回火后的组织和性能 组织(渗碳、淬火后一般低温回火) 表层:高碳回火马氏体+碳化物+残余奥氏体; 心部:低碳回火马氏体(或含铁素体、屈氏体)。 2 性能: ·表面硬度高,耐磨性较好,心部韧性较好; ·在表层中造成压应力,零件的疲劳强度提高

(5)钢渗碳、淬火、回火后的组织和性能 组织(渗碳、淬火后一般低温回火) • 表层:高碳回火马氏体 + 碳化物 + 残余奥氏体; • 心部:低碳回火马氏体(或含铁素体、屈氏体)。 性能: • 表面硬度高,耐磨性较好,心部韧性较好; • 在表层中造成压应力,零件的疲劳强度提高。 2.4 钢的热处理(heat treatment of steels) 2.4.5 钢的化学热处理(thermo-chemical treatment) 1、渗碳(Carburizing)

2.4钢的热处理(heat treatment of steels) 2.4.5钢的化学热处理(ther 在一定温度下使活性氮原子渗入 工件表面的化学热处理工艺。 2、氮化(Nitriding) ● 氨化前零件须经调质处理,对 (1) 氮化工艺的特点 于高精度零件,氮化前精加工 后还要进行消除内应力的退火。 ● 2NH3→3H,+2[N] 氮化温度低,约500℃600℃。 氮化时间长,约20h~50h。 ● 氮化层厚度小,约0.3~0.5mm。 930C-970C Ac3 获得一定厚 600CC-650 500C-520℃ 6o度的氨蝎c 油 8h12h 6h~10h 盟 冷 油 使表层氮含量提高 油 冷 或冷 淬火 高温回火 一段氮化 时间 图2-97 38 CrMoAl钢愿化工艺曲线国

2、氮化(Nitriding) (1)氮化工艺的特点 2NH3 → 3H2+2[N] • 氮化前零件须经调质处理,对 于高精度零件,氮化前精加工 后还要进行消除内应力的退火。 • 氮化温度低,约500℃~600℃。 • 氮化时间长,约20h~50h。 • 氮化层厚度小,约0.3~0.5mm。 使表层氮含量提高 获得一定厚 度的氮化层 2.4 钢的热处理(heat treatment of steels) 2.4.5 钢的化学热处理(thermo在一定温度下使活性氮原子渗入 -chemical treatment) 工件表面的化学热处理工艺

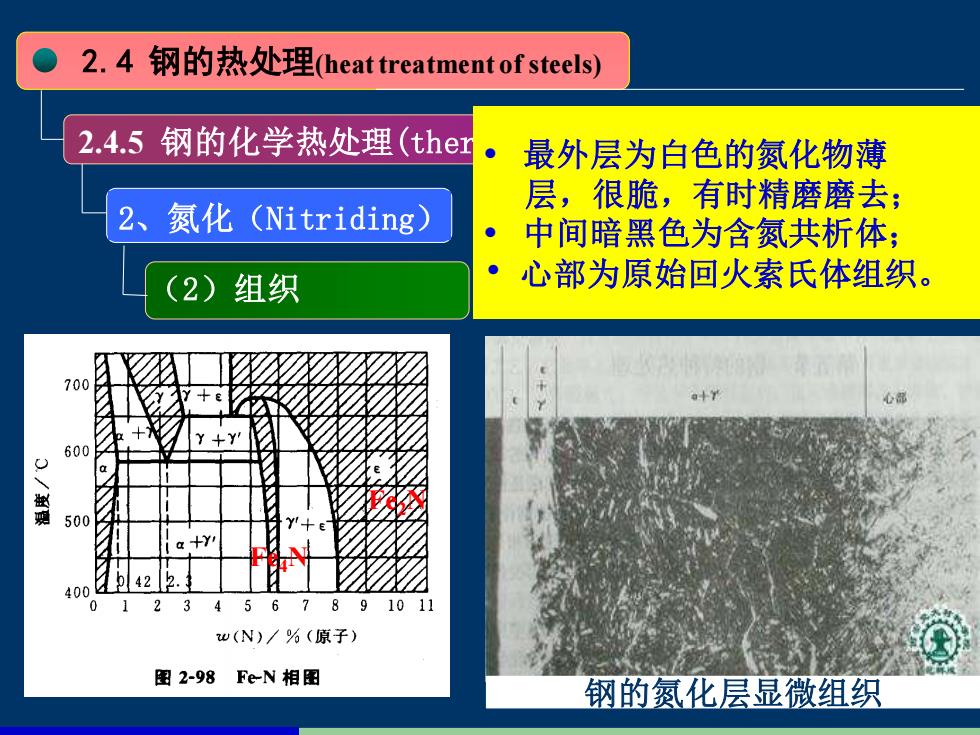

2.4钢的热处理(heat treatment of steels) 2.4.5钢的化学热处理(the 最外层为白色的氮化物薄 层,很脆,有时精磨磨去; 2、 氮化(Nitriding) 中间暗黑色为含氮共析体; (2)组织 心部为原始回火索氏体组织。 700 600 500 400 42 0 4 6 7 8 9 10 11 w(N)/%(原子) 图2-98FeN相图 钢的氮化层显微组织

(2)组织 Fe4N Fe2N 钢的氮化层显微组织 2.4 钢的热处理(heat treatment of steels) 2.4.5 钢的化学热处理(thermo-chemical treatment) 2、氮化(Nitriding) • 最外层为白色的氮化物薄 层,很脆,有时精磨磨去; • 中间暗黑色为含氮共析体; • 心部为原始回火索氏体组织

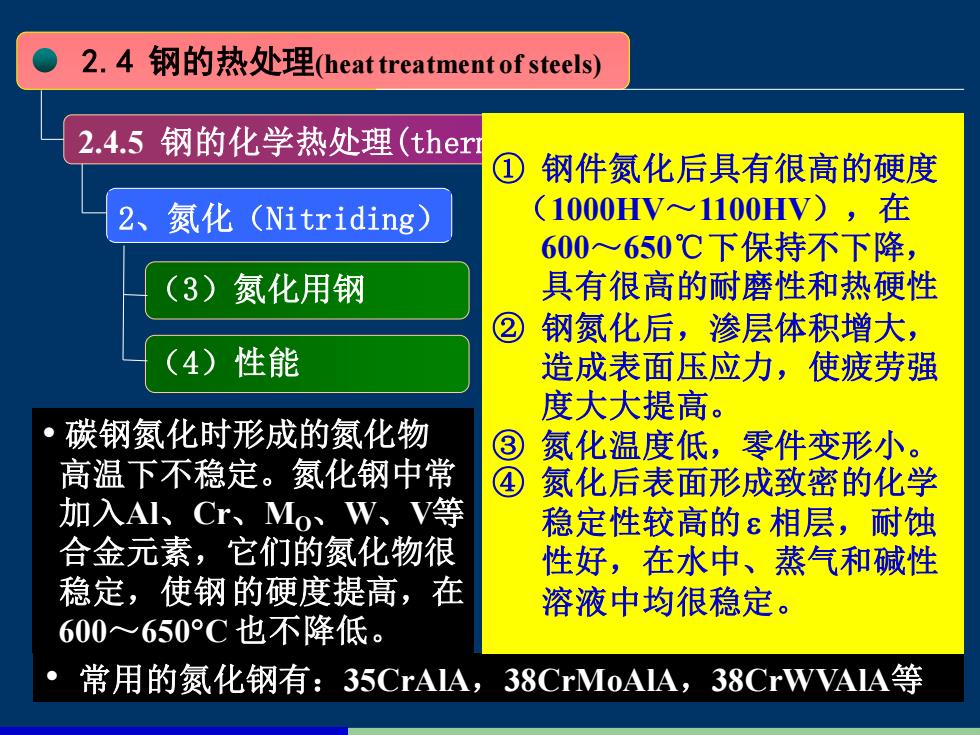

2.4钢的热处理(heat treatment of steels) 2.4.5钢的化学热处理(ther ① 钢件氮化后具有很高的硬度 2、 氮化'(Nitriding) (1000HV≈1100HV),在 600~650℃下保持不下降, 3) 氮化用钢 具有很高的耐磨性和热硬性 ② 钢氮化后,渗层体积增大, 4)性能 造成表面压应力,使疲劳强 度大大提高。 碳钢氮化时形成的氮化物 ③1 氮化温度低,零件变形小。 高温下不稳定。氮化钢中常 ④ 氮化后表面形成致密的化学 加入Al、Cr、Mo、W、V等 稳定性较高的ε相层,耐蚀 合金元素,它们的氮化物很 性好,在水中、蒸气和碱性 稳定,使钢的硬度提高,在 溶液中均很稳定。 600~650°C也不降低。 常用的氮化钢有:35 CrAIA,38 CrMoAIA,38 CrWVAIA等

(3)氮化用钢 • 碳钢氮化时形成的氮化物 高温下不稳定。氮化钢中常 加入Al、Cr、MO、W、V等 合金元素,它们的氮化物很 稳定,使钢的硬度提高,在 600~650C 也不降低。 (4)性能 • 常用的氮化钢有:35CrAlA,38CrMoAlA,38CrWVAlA等 2.4 钢的热处理(heat treatment of steels) 2.4.5 钢的化学热处理(thermo-chemical treatment) 2、氮化(Nitriding) ① 钢件氮化后具有很高的硬度 (1000HV~1100HV),在 600~650℃下保持不下降, 具有很高的耐磨性和热硬性 ② 钢氮化后,渗层体积增大, 造成表面压应力,使疲劳强 度大大提高。 ③ 氮化温度低,零件变形小。 ④ 氮化后表面形成致密的化学 稳定性较高的 相层,耐蚀 性好,在水中、蒸气和碱性 溶液中均很稳定

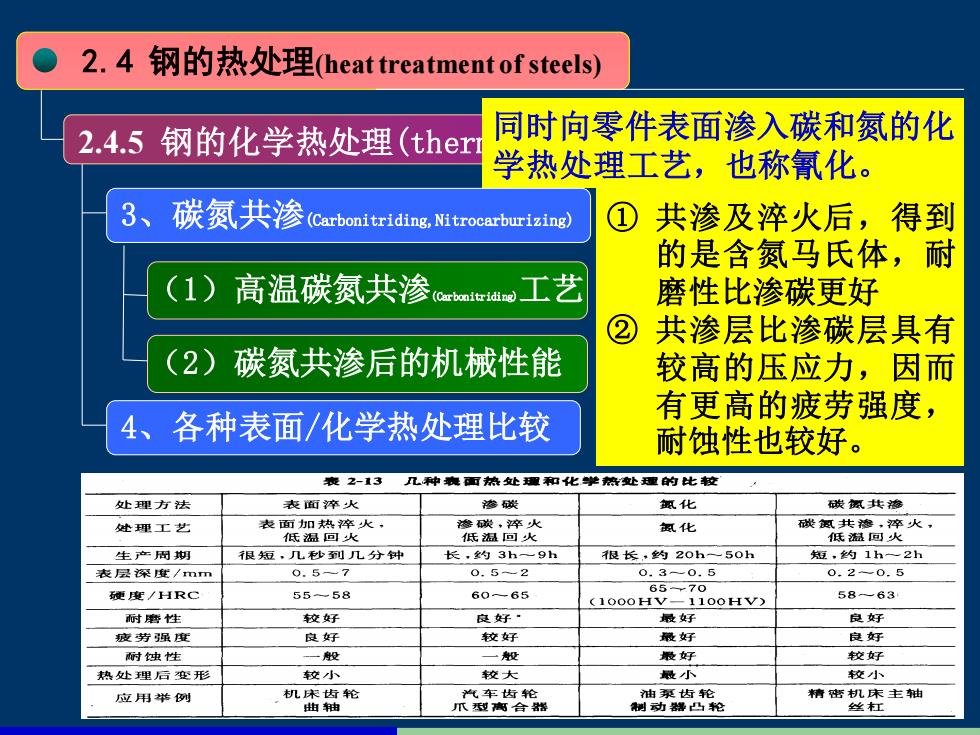

2.4钢的热处理heat treatment of steels) 2.4.5钢的化学热处理(ther 同时向零件表面渗入碳和氮的化 学热处理工艺,也称氰化。 3、 碳氮共渗(Carboridn,Nitrocarburizing) ①共渗及淬火后,得到 的是含氮马氏体,耐 高温碳氮共渗(C进d丁 磨性比渗碳更好 ②共渗层比渗碳层具有 (2) 碳氮共渗后的机械性能 较高的压应力,因而 有更高的疲劳强度, 4 各种表面/化学热处理比较 耐蚀性也较好。 表2-13 几种泰面热处理和化学热处理的比较 处理方法 表面淬火 渗碳 瓠化 碳狐共海 处理工艺 表统火 渗碳,淬火 低温回火 氨化 碳盐突火灯 生产周期 很短·几秒到几分钟 长,约3h一9h 很长,约20h一50h 短,约1h一2h 表层深度/mm 0.5一7 0.52 0.3--0.5 0.20.5 硬度/HRC 5558 60-65 65一70 (1000HV-1100HV) 58-63 耐磨性 校好 良好· 最好 良好 疲劳强斑 良好 较好 最好 良好 耐蚀性 一般 般 最好 较好 热处理后变形 校小 较大 最小 较小 应用举例 机困棉轮 容 精密机床主轴 丝杠

共渗温度:820~860C 渗碳时间:1~2小时 特点:以渗碳为主 3、碳氮共渗(Carbonitriding,Nitrocarburizing) (1)高温碳氮共渗(Carbonitriding)工艺 (2)碳氮共渗后的机械性能 ① 共渗及淬火后,得到 的是含氮马氏体,耐 磨性比渗碳更好 ② 共渗层比渗碳层具有 较高的压应力,因而 有更高的疲劳强度, 4、各种表面/化学热处理比较 耐蚀性也较好。 2.4 钢的热处理(heat treatment of steels) 2.4.5 钢的化学热处理(thermo同时向零件表面渗入碳和氮的化 -chemical treatment) 学热处理工艺,也称氰化

2.4 .4.8 材料: 830-840℃保温后,水淬 S回 综合力学 45钢 580620℃回火后,油冷 性能好 (2) 自行车链条滚轮的热处理 材料: 920-930℃渗碳,水淬 表面:高碳M回+Fe3C!+A 15钢 180~200℃回火 心部:低碳M回 (3) 手锯锯条的热处理 材料: 760~770℃加热,水淬 刃部:180-200℃回火 刃部:高碳M回+Fe3Cl+A T10钢 两端:350-400℃回火 两端:T回+Fe3CI

2.4 钢的热处理(heat treatment of steels) 2.4.8 热处理的工程应用 (1)汽车车轮固定用螺栓的热处理 (2)自行车链条滚轮的热处理 (3)手锯锯条的热处理 材料: 45钢 830~840℃保温后,水淬 580~620℃回火后,油冷 S回 综合力学 性能好 材料: 15钢 920~930℃渗碳,水淬 180~200℃回火 表面:高碳M回+Fe3CⅡ+A’ 心部:低碳M回 材料: T10钢 760~770℃加热,水淬 刃部:180~200℃回火 两端:350~400℃回火 刃部:高碳M回+Fe3CⅡ+A’ 两端:T回+Fe3CⅡ