第9章新型无机材料工艺与技术 内容提要 随着时代的发展,工业生产各部门对材料的种类和性能不断提出新的要求。而科学技 术的进步,使得材料制备新工艺不断出现,对材料科学的某些现象的认识不断加深。在此 基础上,人们又利用新技术和新知识去合成新的材料。新材料通常是其结构和性能在制造 过程中得到精确控制的材料,能满足某些尖端技术领域的特殊要求。因此,新材料和材料 合成新技术在科学技术领域和国民经济的发展中占有重要地位。 近几十年来,无机材料合成新技术不断出现,如溶胶-凝胶合成技术、水热与溶剂热合 成技术、物理气相沉积技术、化学气相沉积技术、微波等离子体合成技术、自蔓延高温合成 技术、仿生合成技术等。这些技术大致分为材料合成新技术和材料表面处理新技术,其中有 些技术既是合成新技术,又是表面处理新技术,如溶胶-凝胶技术、化学气相沉积技术等。 无机材料合成新技术中,溶胶-凝胶合成技术、物理气相沉积技术、化学气相沉积技术 发展较快,也比较成熟,应用较广,本章扼要介绍了溶胶-凝胶法的工艺原理及影响因素、 溶胶-凝胶技术在材料合成方面的应用,物理气相沉积技术制备材料的主要工艺方法,化学 气相沉积工艺及其在无机材料制备中的应用等。另外,许多新材料是多物相的、其性能是 经过材料中的不同的物相协同优化的复合材料。材料复合技术涉及到的内容非常广泛,包 括材料体系、复合方法及其应用等,本章有选择地介绍了有关陶瓷基复合材料、金属陶瓷、 水泥基复合材料、碳纤维增强碳复合材料和纳米复合材料等材料复合新技术及新型复合材 料方面的内容。 9.1溶胶-凝胶技术 溶胶是由粒径在1~100nm之间的固体颗粒分散于液体介质中所形成的多相体系。其中 的固体颗粒一般由10~10个原子组成,称为胶体。当溶胶受到温度变化、扰动、化学反 应或电化学平衡等因素的作用,其黏度增大到一定程度时,溶胶将转变为一种介于液态和 固态之间的物质,即凝胶。在凝胶中,胶粒聚集成为三维网络,并网络了部分或全部介质。 所谓溶胶-凝胶技术,是指以无机化合物或金属有机化合物为前驱物,经溶液、溶胶、凝胶 而固化,在溶胶或凝胶状态下成型,再经干燥、热处理转化为氧化物或其他固体材料的方 法,是基于胶体化学原理制备材料的湿化学方法。 在20世纪30年代,Geffcken等利用金属醇盐水解和凝胶化制备了氧化物薄膜。1971 年Dislich利用该法制备了SiO2-B2O3-Al2O3-Na2O-K2O系玻璃,自此以后该法受到材料学界 的重视。20世纪80年代以来,溶胶-凝胶法应用于超微粉体、纤维、薄膜、块体材料的合成 以及光学、电学、装饰等功能材料的研究,成为一种受到普遍重视的无机材料制备新技术。 9.1.1溶胶-凝胶法分类 按形成溶胶-凝胶的物理化学过程来分,溶胶-凝胶法可分为传统胶体法、水解-聚合法 和配合物法三种,如表9-1所示。传统胶体法常用于制备粉体、薄膜,但也能制备块体材 料,如重达几千克、长1m以上的光纤预制棒;水解-聚合法以金属盐,特别是可溶于醇的 金属醇盐为前驱物,其溶胶-凝胶过程易于控制,能从溶胶、凝胶出发制成不同形态的材料。 由于具有较多的优点,溶胶-凝胶法的研究和应用一直以该法为主。不过许多低价(<4价) l

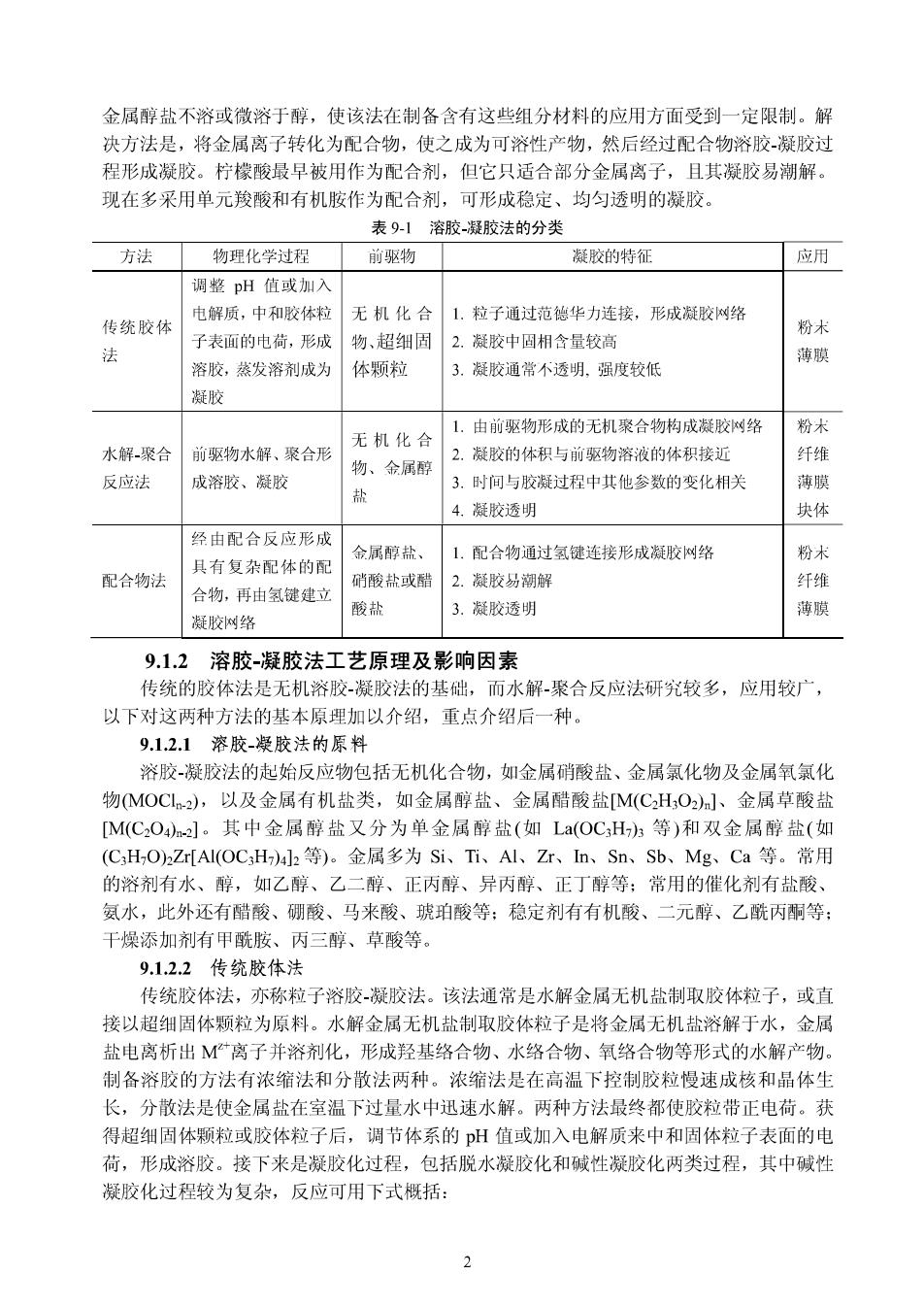

金属醇盐不溶或微溶于醇,使该法在制备含有这些组分材料的应用方面受到一定限制。解 决方法是,将金属离子转化为配合物,使之成为可溶性产物,然后经过配合物溶胶-凝胶过 程形成凝胶。柠檬酸最早被用作为配合剂,但它只适合部分金属离子,且其凝胶易潮解。 现在多采用单元羧酸和有机胺作为配合剂,可形成稳定、均匀透明的凝胶。 表9-1溶胶凝胶法的分类 方法 物甲化学村积 前驱物 凝胶的特征 应用 调整pH值或加入 电解质,中和胶体粒 无机化合1.粒子通过范他华力连接,形成搿胶络 传统胶体 子表面的电荷,形成 物、超细固2.凝胶中周相含量较高 粉术 法 薄膜 溶胶,鉴发溶剂成为 休颗粒 3.凝胶通常不透明,强度较低 健胶 无机化合 1.由前驱物形成的无机聚合物构成凝胶网络 粉术 水解聚合 前驱物水解、聚合形 2,凝胶的体积与前物溶液的体积接近 纤维 物、金尿翻 反应法 成溶胶、凝胶 3.时间与胶凝过程中其他参数的变化相关 薄膜 4.凝胶透明 块体 经由配合反应形成 金属醇盐、 1.配合物通过氢键连接形成凝胶网络 粉术 且右复杂配体的配 配合物法 硝磅盐或耐 2.解胶易潮解 纤维 合物,再由氢健建立 酸盐 3.凝胶透明 薄膜 凝胶网络 9.1.2 溶胶凝胶法工艺原理及影响因素 传统的胶体法是无机溶胶-凝胶法的基础,而水解聚合反应法研究较多,应用较广, 以下对这两种方法的基本原理加以介绍,重点介绍后一种。 9.1.2.1溶胶-凝胶法的原料 浴胶凝胶法的起始反应物包括无机化合物,如金属硝酸盐、金属氯化物及金属氧氯化 物MOC),以及金属有机盐类,如金属醇盐、金属醋酸盐M(C2HO2)]、金属草酸盐 [M(CO4)a-2]。其中金属醇盐又分为单金属醇盐(如La(OCH等)和双金属醇盐(如 (C,H,OzHAlOc:H-)al,等)。金属多为Si、Ti、AI、Zr、In、Sn、Sb、Mg、Ca等。常用 的溶剂有水、醇,如乙醇、乙二醇、正丙醇、异丙醇、正丁醇等:常用的催化剂有盐酸、 氨水,此外还有醋酸、硼酸、马来酸、號珀酸等:稳定剂有有机酸、二元醇、乙酰丙酮等: 干燥添加剂有甲酰胺、丙三醇、草酸等。 9.12.2传统胶体法 传统胶体法,亦称粒子溶胶凝胶法。该法通常是水解金属无机盐制取胶体粒子,或直 接以超细固体颗粒为原料。水解金属无机盐制取胶体粒子是将金属无机盐溶解于水,金属 盐电离析出M离子并溶剂化,形成羟基络合物、水络合物、氧络合物等形式的水解产物。 制备溶胶的方法有浓缩法和分散法两种。浓缩法是在高温下控制胶粒慢速成核和晶体生 长,分散法是使金属盐在室温下过量水中迅速水解。两种方法最终都使胶粒带正电荷。获 得超细固体颗粒或胶体粒子后,调节体系的pH值或加入电解质来中和固体粒子表面的电 荷,形成浴胶。接下来是凝胶化过程,包括脱水凝胶化和碱性凝胶化两类过程,其中碱性 凝胶化过程较为复杂,反应可用下式概括: 2

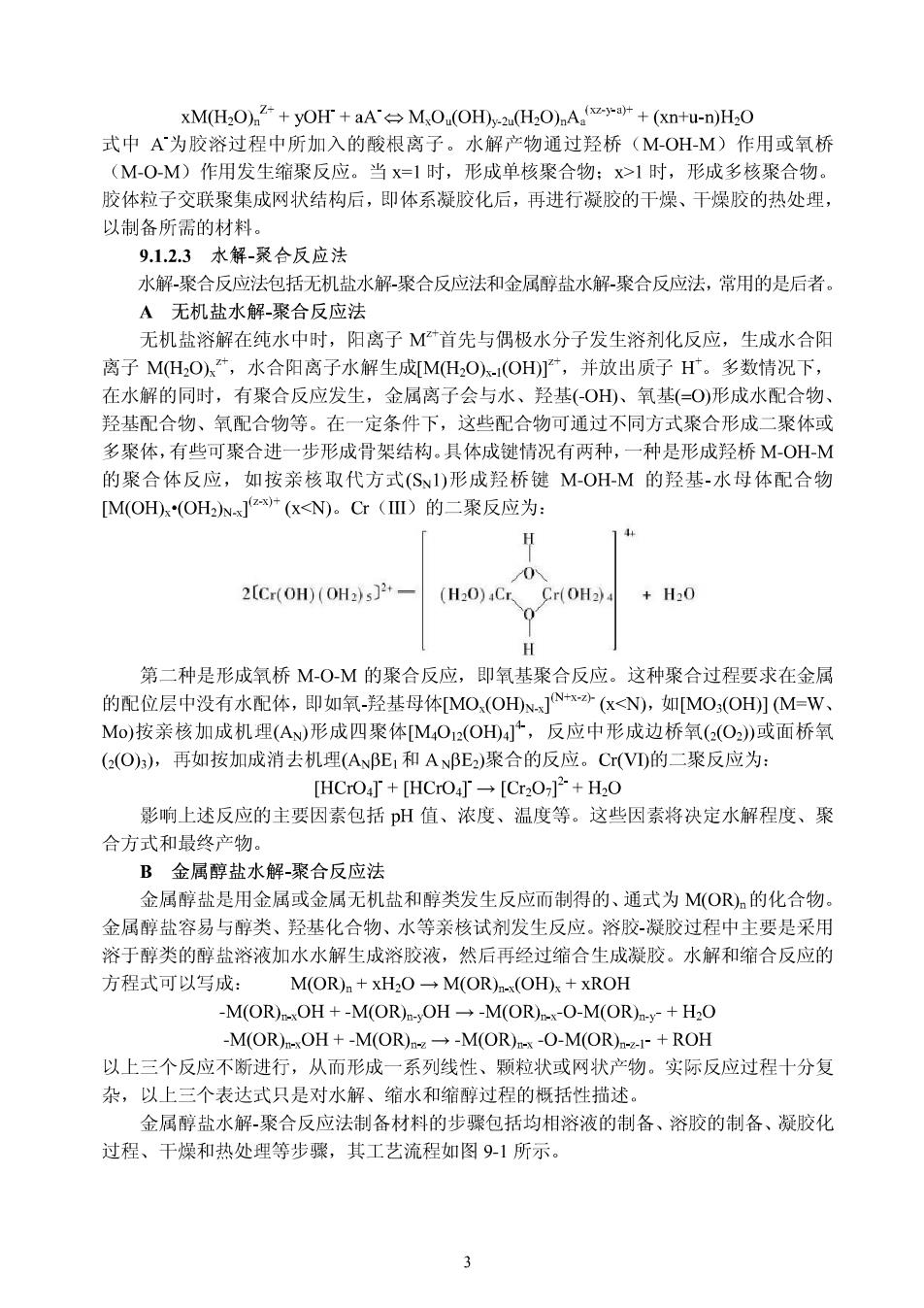

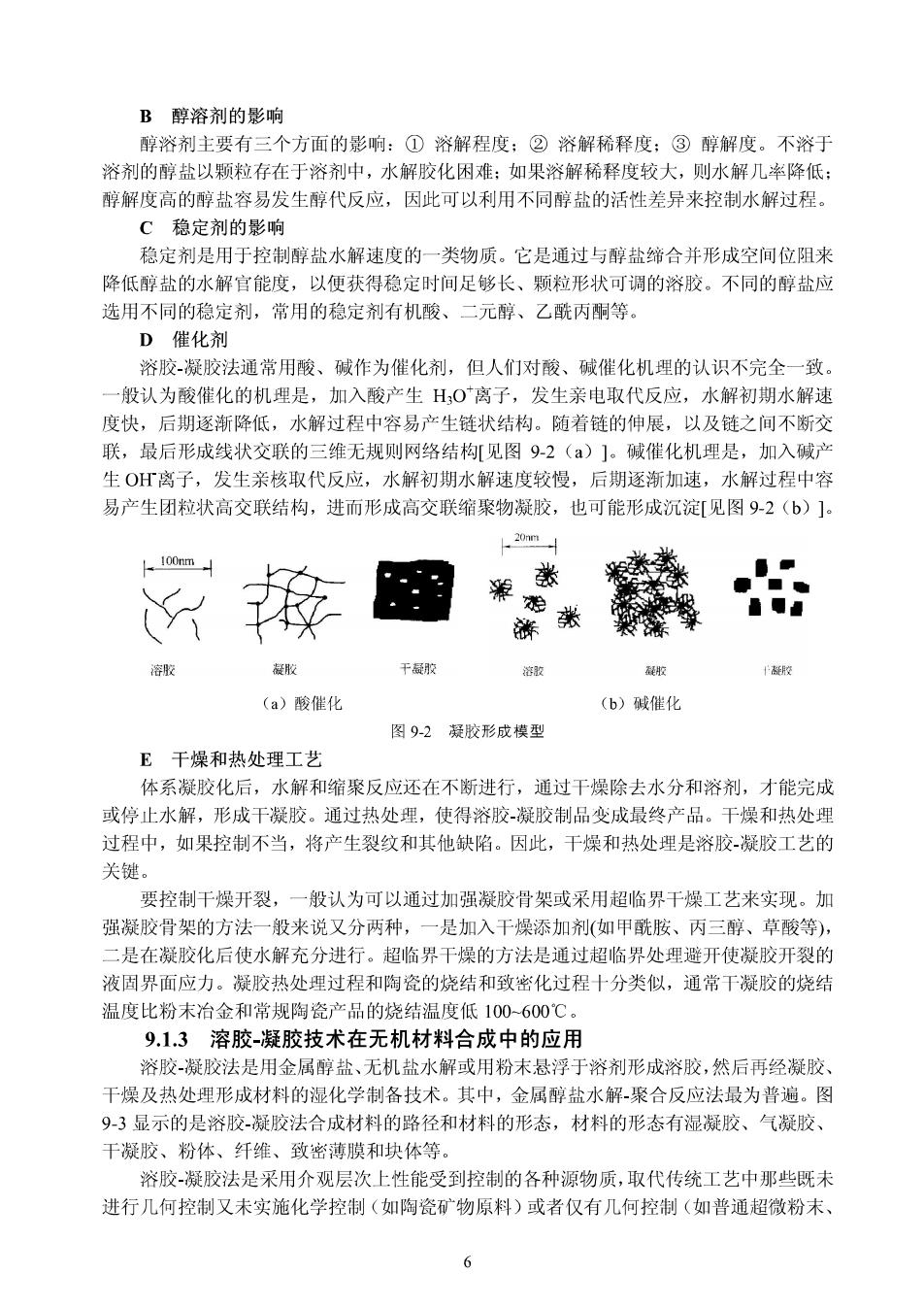

xM(H.O)+y+aAM.O.(OHD-2(H:O)A.+(x+u-n)H.O 式中A为胶浴过程中所加入的酸根离子。水解产物通过羟桥(M-OH-M)作用或氧桥 (M-OM)作用发生缩聚反应。当x=1时,形成单核聚合物:x>1时,形成多核聚合物。 胶体粒子交联聚集成网状结构后,即体系凝胶化后,再进行凝胶的干燥、干燥胶的热处理, 以制备所需的材料。 9.1.23水解-录合反应法 水解聚合反应法包括无机盐水解聚合反应法和金属醇盐水解聚合反应法,常用的是后者 A无机盐水解聚合反应法 无机盐溶解在纯水中时,阳离子M首先与偶极水分子发生溶剂化反应,生成水合 离子MHO)2,水合阳离子水解生成[MHO-1(OH,并放出质子H。多数情况下, 在水解的同时,有聚合反应发生,金属离子会与水、羟基(O、氧基(O)形成水配合物 羟基配合物、氧配合物等。在一定条件下,这些配合物可通过不同方式聚合形成二聚体或 多聚体,有些可聚合进一步形成骨架结构。具体成键情况有两种,一种是形成羟桥M-OH-M 的聚合体反应,如按亲核取代方式(S、)形成羟桥键MOH-M的羟基-水母体配合物 [M(OH(OHJ(x<N).C(D的二聚反应为: 14+ 2[Cr(OH)(OH2)s]- Cr(om) +H0 第二种是形成氧桥MOM的聚合反应,即氧基聚合反应。这种聚合过程要求在金属 的配位层中没有水配体,即如氧羟基母体MO,(OH]沙(x<N),如[MO(OH]M=W Mo)按亲核加成机理(AN)形成四聚体[MO1(OH)广,反应中形成边桥氧(O2》或面桥氧 (O)3),再如按加成消去机理(ABE,和ABE2)聚合的反应。Cr(V的二聚反应为: [HCrO4T+[HCrO4]-[Cr20]+H2O 影响上述反应的主要因素包括pH值、浓度、温度等。这些因素将决定水解程度、聚 合方式和最终产物。 B金属醇盐水解-聚合反应法 金属醇盐是用金属或金属无机盐和醇类发生反应而制得的、通式为M(OR)的化合物。 金属醇盐容易与醇类、羟基化合物、水等亲核试剂发生反应。溶胶凝胶过程中主要是采用 溶于醇类的醇盐浴液加水水解生成溶胶液,然后再经过缩合生成凝胶。水解和缩合反应的 方程式可以写成: M(OR)+xH2O-M(OR)(OH)x +xROH -M(OR)OH+-M(OR)-OH--M(OR)-O-M(OR)a-y-+H2O M(OR)mOH+-M(OR)--M(OR)-O-M(OR)-+ROH 以上三个反应不断进行,从而形成一系列线性、颗粒状或网状产物。实际反应过程十分复 杂,以上三个表达式只是对水解、缩水和缩醇过程的概括性描述。 金属醇盐水解聚合反应法制备材料的步骤包括均相溶液的制备、浴胶的制备、凝胶化 过程、干燥和热处理等步骤,其工艺流程如图91所示。 3

陈盐+陪剂 性 改性前翻作容液 水和催化剂 所段 透明海胶 感臭过利成诉过冈零化收闲配聚收 精膜口纤维☐粉末☐干超胶] 倒化处理阶段 成品☐ 图91醇盐水解聚合反应法工艺流程示意 a均相溶液的制备 金属醇盐水解聚合法的第一步是制取包含醇盐和水的均相溶液。由于金属醇盐在水中 的溶解度不大,一般要选用既与醇盐互溶、又与水互溶的醇作为溶剂。醇的加入量不宜过 大,因为醇盐水解要生成醇,所以醇对水解有抑制作用。水的加入量对溶胶制备及后续工 艺过程都有重要影响,对于一些水解活性高的醇盐,如钛醇盐,往往还需控制加水速度, 否则极易产生沉淀。此外,催化剂的种类和加入量对水解速率、缩聚速举以及溶胶陈化过 程中的结构演变也有重要影响。常用的酸催化剂为HC1,常用的碱催化剂为氨水。 b溶胶的制备 溶胶凝胶法中,最终产品的结构在溶胶形成过程中已初步形成,后续工艺均与溶胶的 性质直接相关,因此溶胶制备的质量十分重要。由均相溶液转变为溶胶的过程是醇盐水解 和缩聚的过程。以硅醇盐(硅酸酯)为例,硅醇盐的水解是由水中的氧原子与硅原子发生 的亲核结合:(RO)3Si-OR+HOH→(RO)Si-OH+ROH。 浴剂化效应、浴剂的极性等都对水解过程有重要影响。而且,在不同的介质中反应机 理也不同。在酸催化条件下,主要发生H,O对OR基团的亲电取代反应,水解速率快。随 者水解反应的进行,醇盐的水解活性随分子中的-O基团的减少而下降,很难充分水解为 S(O山4,缩聚反应在充分水解前即开始,因而缩聚产物的交联度低:在碱催化条件下,水 解反应主要是OH-对O的亲核取代反应,水解速*较酸催化慢,但醇盐的水解活性随分 子中-OR基团的减少而增大,4个-OR基很容易完全转变为-OH基团,进一步缩聚时易得 到高交联度的三维网状结构。硅、磷、硼以及许多金属元素(如铝、钛、铁等)的醇盐在 水解的同时均会发生聚合反应,如失水、缩聚、醇氧化、氧化、氢氧桥键合等。硅酸聚合 反应逐渐形成聚合物颗粒,生成溶胶,颗粒进一步交联组成三维网状即成凝胶, c凝胶化过程 凝胶是由细小颗粒聚集而成的由三维网状结构和连续分散相介质组成的具有固体特 征的胶态体系,按分散相介质不同有水凝胶、醇凝胶和气凝胶等。溶胶向凝胶的转变过程 是,缩聚反应形成的聚合物或粒子聚集体长大为小粒子簇,后者逐渐相互连接,形成粒子 藤一维车续固体网络,病相被句裹干固用骨架中,电整个体系失去活动性。在实际应用中, 制品的成型就是在此期间完成的,如成纤、涂膜、浇注等。成型过程只有在满足一定黏度 4

的条件下才能完成。但在凝胶点,黏度变化很快,溶胶黏度保持在一定范围内的时间往往 太短而不能满足工艺要求,因此,常需加入乙酰丙酮、乙二醇等来稳定黏度。影响醇盐水 解、缩聚速举的因素都会对凝胶化时间的长短产生影响 d凝胶的干燥 湿凝胶内包裹着大量的溶剂和水,干燥过程往往伴随着很大的体积收缩,因而容易引 起开裂。防止凝胶在干燥过程中开裂是溶胶凝胶工艺中至关重要而又较为困难的一环。特 别是制备尺寸较大的块体材料。 导致凝胶收缩、开裂的应力主要源于由充填凝胶骨架孔隙中液体的表面张力所产生的 毛细管力,凝胶尺寸越厚越易开裂。此外,干燥速*也是重要因素。为了获得有一定厚度 的完整凝胶,往往需要严格控制干燥条件(如温度、相对湿度等)使其缓慢干燥,有时需 要数日乃至数月的时间,因此干燥是浴胶凝胶法工艺中耗时最长的工序 解决开裂问题,可从增强固相骨架强度和减少毛细管力两方面考虑。前者包括控制水 解条件使其形成高交联度和高聚合度的缩聚物,或让湿凝胶在干燥前陈化一段时间以增强 骨架以及添加活性增强组分等:后者则可通过降低或消除液相表面张力入手,采用超临界 干燥是比较有效的方法。 凝胶干燥过程中的毛细管力来源于液气二相的表面张力,如果把凝胶中的有机溶剂或 水加湿加压至超过其临界温度和临界压力,液气界面就会消失,由此产生的毛细管力即不 复存在,基于这一原理的干漫方法即为招临界干操。由于水的临界温度(工=374℃)和临 界压力(P。=22MP)较高,且高温下水有解胶作用,通常的做法是先用醇脱水,然后采用 超临界干燥除去醇(甲醇:T=240℃,P=7.36Mpa:乙醇:T=243℃,P。=6.3MPa)。更好 的方法是在脱水后进一步用液态C02取代醇,再实施超临界干燥除CO2(液态C02: T。=31.1℃,P-7.36MPa)。超临界干燥不但可以大大缩短干燥时间,而且所制得的干凝胶 (气凝胶)的网络与孔隙结构与湿凝胶基本相同,在制备大块凝胶制品方面显示出极大的 优越性。 e干燥胶的热处理 热处理的目的是消除干燥凝胶中的气孔,使制品的相组成和显微结构满足产品的性能 要求。在加热过程中,干凝胶先在低温下脱去吸附在表面的水和醇。在265-300℃,-O求 基被氧化,300℃以上则脱去结构中的-0H。由于热处理伴随有较大的体积收缩和各种气体 (如CO2、HO、ROH)的释放,所以升温速率不宜过快。 由多孔疏松凝胶转变成致密玻璃至少有毛细收缩、缩合一聚合、结构驰豫和黏滞烧结 四个历程。在热处理过程中,由于凝胶的高比表面积和高活性,浇结温度常比粉料坯体低 数百度。采用热压烧结可缩短烧结时间,提高制品质量。升温制度将决定制品是玻璃态还 是晶态。 9.1.23形响溶胶-凝胶法的主要工艺因素 以上叙述可以看到有几个方面的因素对溶胶-凝胶法的工艺过程有主要影响,这些因素 包括加水量、醇浴剂、稳定剂、催化剂、干燥和热处理工艺等。 A水量的影响 加水量直接控制着醇盐的水解速度。加水量往往用水和醇盐的摩尔比π来表示。从理 论上讲,若催化得当,220基本是得到颗粒型溶胶。 5

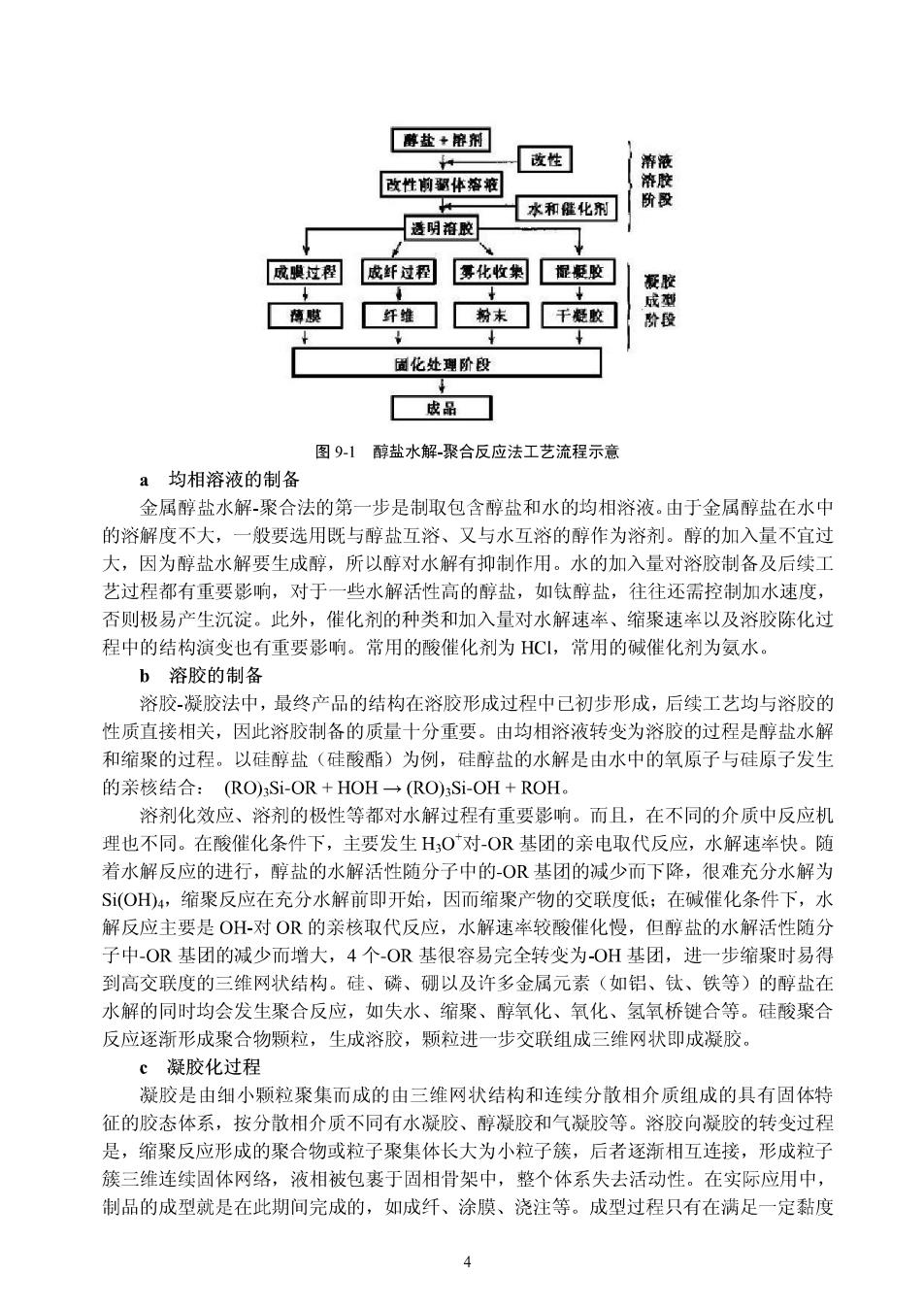

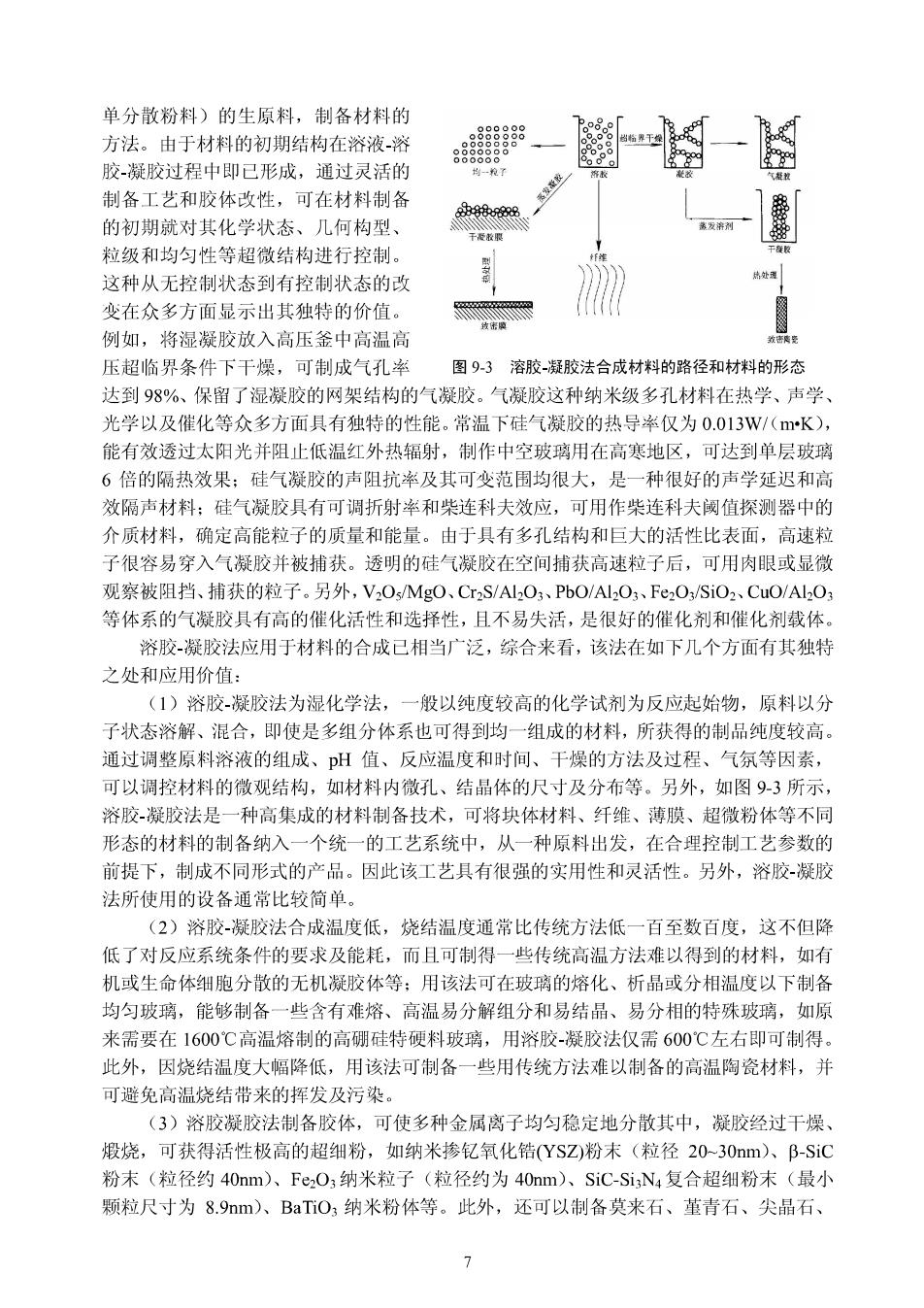

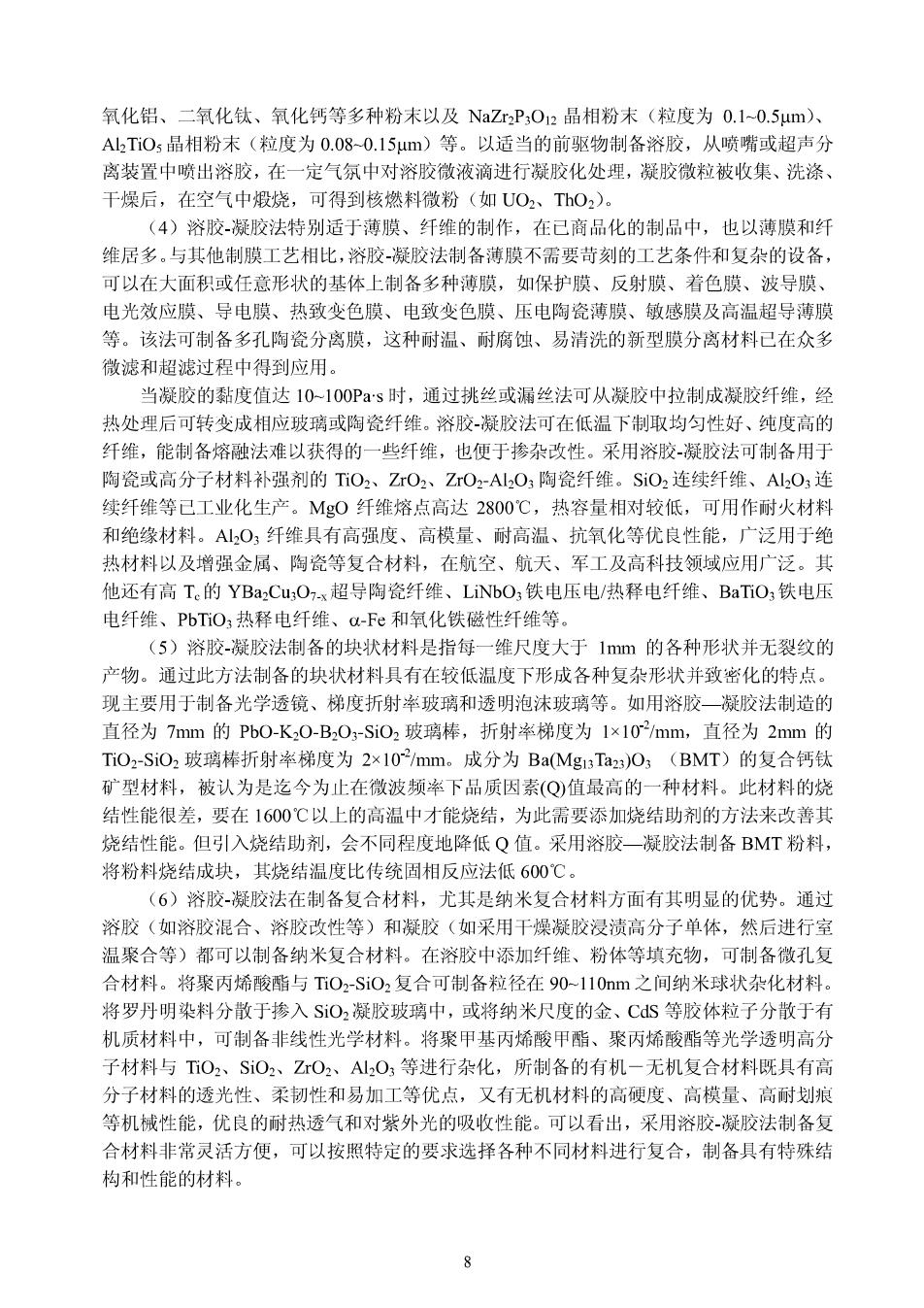

B醇溶剂的影响 醇溶剂主要有三个方面的影响:①溶解程度:②溶解稀释度:③醇解度。不溶于 溶剂的醇盐以颗粒存在于溶剂中,水解胶化闲难:如果溶解稀释度较大,则水解几率降低 醇解度高的醇盐容易发生醇代反应,因此可以利用不同醇盐的活性差异来控制水解过程。 C稳定剂的影响 稳定剂是用于控制醇盐水解速度的一类物质。它是通过与醇盐缔合并形成空间位阻来 降低醇盐的水解官能度,以便获得稳定时间足够长、颗粒形状可调的溶胶。不同的醇盐应 选用不同的稳定剂,常用的稳定剂有机酸、二元醇、乙酰丙酮等。 D催化剂 溶胶凝胶法通常用酸、碱作为催化剂,但人们对酸、碱催化机理的认识不完全一致。 般认为酸催化的机理是,加入酸产生H,O离子,发生亲电取代反应,水解初期水解速 度快,后期逐渐降低,水解过程中容易产生链状结构。随着链的伸展,以及链之间不断交 联,最后形成线状交联的三维无规则网络结构[见图9-2(a)]。碱催化机理是,加入碱产 生OH离子,发生亲核取代反应,水解初期水解速度较慢,后期逐渐加速,水解过程中容 易产生团粒状高交联结构,进而形成高交联缩聚物凝胶,也可能形成沉淀[见图9-2(b)]。 干胶 (a)酸催化 (b)狱催化 图92凝胶形成模型 E干燥和热处理工艺 体系凝胶化后,水解和缩聚反应还在不断进行,通过干燥除去水分和溶剂,才能完成 或停止水解,形成干凝胶。通过热处理,使得溶胶凝胶制品变成最终产品。干燥和热处理 过程中,如果控制不当,将产生裂纹和其他缺陷。因此,干燥和热处理是溶胶-凝胶工艺的 关键 要控制干燥开裂,一般认为可以通过加强凝胶骨架或采用超临界干燥工艺来实现。加 强凝胶骨架的方法一般米说又分两种, 是加入干燥添加剂(如甲酰胺、丙三醇、草酸等), 二是在凝胶化后使水解充分进行。超临界干燥的方法是通过超临界处理避开使凝胶开裂的 液固界面应力。凝胶热处理过程和陶瓷的烧结和致密化过程十分类似,通常干凝胶的烧结 温度比粉末冶金和常规陶瓷产品的烧结温度低100-600℃。 9.1.3溶胶-凝胶技术在无机材料合成中的应用 溶胶凝胶法是用金属醇盐、无机盐水解或用粉末悬浮于溶剂形成溶胶,然后再经凝胶、 干燥及热处理形成材料的湿化学制备技术。其中,金属醇盐水解聚合反应法最为普遍。图 9-3显示的是溶胶-凝胶法合成材料的路径和材料的形态,材料的形态有湿凝胶、气凝胶、 干凝胶、粉体、纤维、致密薄膜和块体等。 深胶凝胶法是采用介四层次上性能受到熔制的名种原物质,取代传统工艺中那些既末 进行几何控制又未实施化学控制(如陶瓷矿物原料)或者仅有几何控制(如普通超微粉末

单分散粉料)的生原料,制备材料的 方法。油于材料的初期结构在器液- -图一图 胶凝胶过程中即已形成,通过灵活的 制备工艺和胶体改性,可在材料制备 的初期就对其化学状态、几何构型、 粒级和均勾性等相微结构进行控制。 这种从无控制状态到有控制状态的改 在众多方面显示出其独待的价值 例如,将湿凝胶放入高压釜中高温高 压超临界条件下干燥,可制成气孔举 图93落胶凝胶法合成材斗的路径和材料的形态 达到98%、保留了湿凝胶的网架结构的气凝胶。气凝胶这种纳米级多孔材料在热学、声学 光学以及催化等众多方面具有独特的性能。常温下硅气凝胶的热导率仅为0.013W/(K), 能有效透过太阳光并阻止低温红外热辐射,制作中空玻璃用在高寒地区,可达到单层玻璃 6倍的福热效果:硅气疑胶的声阻抗率及其可变范围均很大,是一种很好的声学延迟和高 效隔声材料:硅气凝胶具有可调折射率和柴连科夫效应,可用作柴连科夫值探测器中的 介质材料,确定高能粒子的质量和能量。由于具有多孔结构和巨大的活性比表面,高速粒 子很容易穿入气凝胶并被捕获。透明的硅气凝胶在空间捕获高速粒子后,可用肉眼或显微 观察被阻挡、捕获的粒子。另外,V,O/MgO、CrS/AO、PbO/AO1、Fe,O/SiO、CuO/AO 等体系的气凝胶具有高的催化活性和选择性,且不易失活,是很好的催化剂和催化剂载体 容胶凝胶法应用于材料的合成已相当广泛,综合来看,该法在如下几个方而有其独特 之处和应用价值: (1)溶胶-凝胶法为湿化学法,一般以纯度较高的化学试剂为反应起始物,原料以分 子状态浴解、混合,即使是多组分体系也可得到均一组成的材料,所获得的制品纯度较高 通过调整原料溶液的组成、pH值、反应温度和时间、干燥的方法及过程、气氛等因素, 可以调控材料的微观结构,如材料内微孔、结晶体的尺寸及分布等。另外,如图93所示, 浴胶凝胶法是一种高集成的材料制备技术,可将块体材料、纤维、薄膜、超微粉体等不同 形态的材料的制备纳入一个统一的工艺系统中,从一种原料出发,在合理控制工艺参数的 前提下,制成不同形式的产品。因此该工艺具有很强的实用性和灵活性。另外,溶胶凝胶 法所使用的没各通常比校简单 (2)溶胶凝胶法合成温度低,烧结温度通常比传统方法低一百至数百度,这不但降 低了对反应系统条件的要求及能耗,而且可制得一些传统高温方法难以得到的材料,如有 机或生命体细胞分散的无机凝胶体等用该法可在玻璃的熔化、析晶或分相温度以下制备 均匀玻璃,能够制备一些含有难熔、高温易分解组分和易结晶、易分相的特殊玻璃,如原 米需要在1600℃高温熔制的高硼硅特硬料玻璃,用溶胶-凝胶法仅需600℃左右即可制得 此外,因烧结温度大幅降低,用该法可制备一些用传统方法难以制备的高温陶瓷材料,并 可避免高温烧结带来的挥发及污染 (3)溶胶凝胶法制备胶体,可使多种金属离子均匀稳定地分散其中,凝胶经过干燥、 煅烧,可获得活性极高的超细粉,如纳米掺钇氧化锆(YSZ粉末(粒径20-30nm)、阝-Si0 粉末(粒径约40nm)、FeO3纳米粒子(粒径约为4Onm)、SiC-SiN4复合超细粉末(最小 颗粒尺寸为8.9nm)、BaTiO3纳米粉体等。此外,还可以制备莫来石、革青石、尖晶石

氧化铝、二氧化钛、氧化钙等多种粉末以及NaZPO2品相粉末(粒度为0.10.5um) Al2TiO5晶相粉末(粒度为0.080.15μm)等。以适当的前驱物制备溶胶,从喷嘴或超声分 离装置中喷出溶胶,在一定气氛中对溶胶微液滴进行凝胶化处理,凝胶微粒被收集、洗涤 干燥后,在空气中烧,可得核然料微粉(如U0,、TO、)。 (4)溶胶凝胶法特别适于薄膜、纤维的制作,在己商品化的制品中,也以薄膜和纤 维居多。与其他制膜工艺相比,溶胶-凝胶法制备薄膜不需要苛刻的工艺条件和复杂的设备, 可以在大面积或任意形状的基体上制备多种薄膜,如保护膜、反射膜、者色膜、波导膜、 电光效应膜、导电膜、热致变色膜、电致变色膜、压电陶瓷薄膜、敏感膜及高温超导薄膜 等。该法可制备多孔陶瓷分离膜,这种耐温、耐腐蚀、易清洗的新型膜分离材料已在众多 微滤和超滤过程中得到应用。 当凝胶的黏度值达10-100Pas时,通过挑丝或漏丝法可从凝胶中拉制成凝胶纤维,经 热处理后可转变成相应玻璃或陶瓷纤维。溶胶凝胶法可在低温下制取均匀性好、纯度高的 纤维,能制备熔融法难以获得的一些纤维,也便于掺杂改性。采用溶胶凝胶法可制备用于 阁瓷或高分子材料补强剂的TO、Z0、7rO-A0:图瓷纤维。Si0连续纤维、A0连 续纤维等己工业化生产。Mg0纤维熔点高达2800℃,热容量相对较低,可用作耐火材料 和绝缘材料。AO,纤维具有高强府、高草量、附高温、抗氧化等优良性能,广泛用干缩 热材料以及增强金属、陶瓷等复合材料,在航空、航天、军工及高科技领域应用广泛。其 他还有高T.的YBa2Cu,O.x超导陶瓷纤维、LiNbO,铁电压电/热释电纤维、BaTiO铁电压 电纤维、PbTiO3热释电纤维、au-F心和氧化铁磁性纤维等。 (5)溶胶-凝胶法制备的块状材料是指每一维尺度大于1mm的各种形状并无裂纹的 产物。通过此方法制备的块状材料具有在较低温度下形成各种复杂形状并致密化的特点。 现主要用于制备光学透镜、梯度折射玻璃和透明泡沫玻璃等。如用浴胶一凝胶法制造的 直径为7mm的Pb0-K,0-B,01-Si02破腐棒,折射*梯度为1×10mm,直径为2mm的 TiO2-SiO2玻璃棒折射率梯度为2x10mm。成分为Ba(MgnTaz)O(BMT)的复合钙钛 矿型材料,被认为是迄今为止在微波频率下品质因素(Q)值最高的一种材料。此材料的烧 结性能很差,要在1600℃以上的高温中才能烧结,为此需要添加烧结助剂的方法来改善其 烧结性能。但引入烧结助剂,会不同程度地降低Q值。采用溶胶一凝胶法制备BMT粉料, 将粉料烧结成块,其烧结温度比传统固相反应法低600℃。 (6)溶胶-凝胶法在制备复合材料,尤其是纳米复合材料方面有其明显的优势。通过 溶胶(如浴胶混合、溶胶改性等)和凝胶(如采用干燥凝胶浸渍高分子单体,然后进行室 温聚合等)都可以制备纳米复合材料。在溶胶中添加纤维、粉体等填充物,可制备微孔复 合材料。将聚丙烯酸酯与T02-SiO2复合可制备粒径在90-110nm之间纳米球状杂化材料 将罗丹明染料分散于掺入SiO2凝胶玻璃中,或将纳米尺度的金、CS等胶体粒子分散于有 机质材料中,可制备非线性光学材料。将聚甲基丙烯酸甲酯、聚丙烯酸酯等光学透明高分 子材料与TO,、S。,、Z0,、AO等进行朵化,所制各的有机一无机复合材料科既具有言 分子材料的透光性、柔韧性和易加工等优点,又有无机材料的高硬度、高模量、高耐划狼 等机械性能,优良的耐热透气和对紫外光的吸收性能。可以看出,采用溶胶凝胶法制备复 合材料非常灵活方便,可以按照特定的要求选择各种不同材料进行复合,制备具有特殊结 构和性能的材料

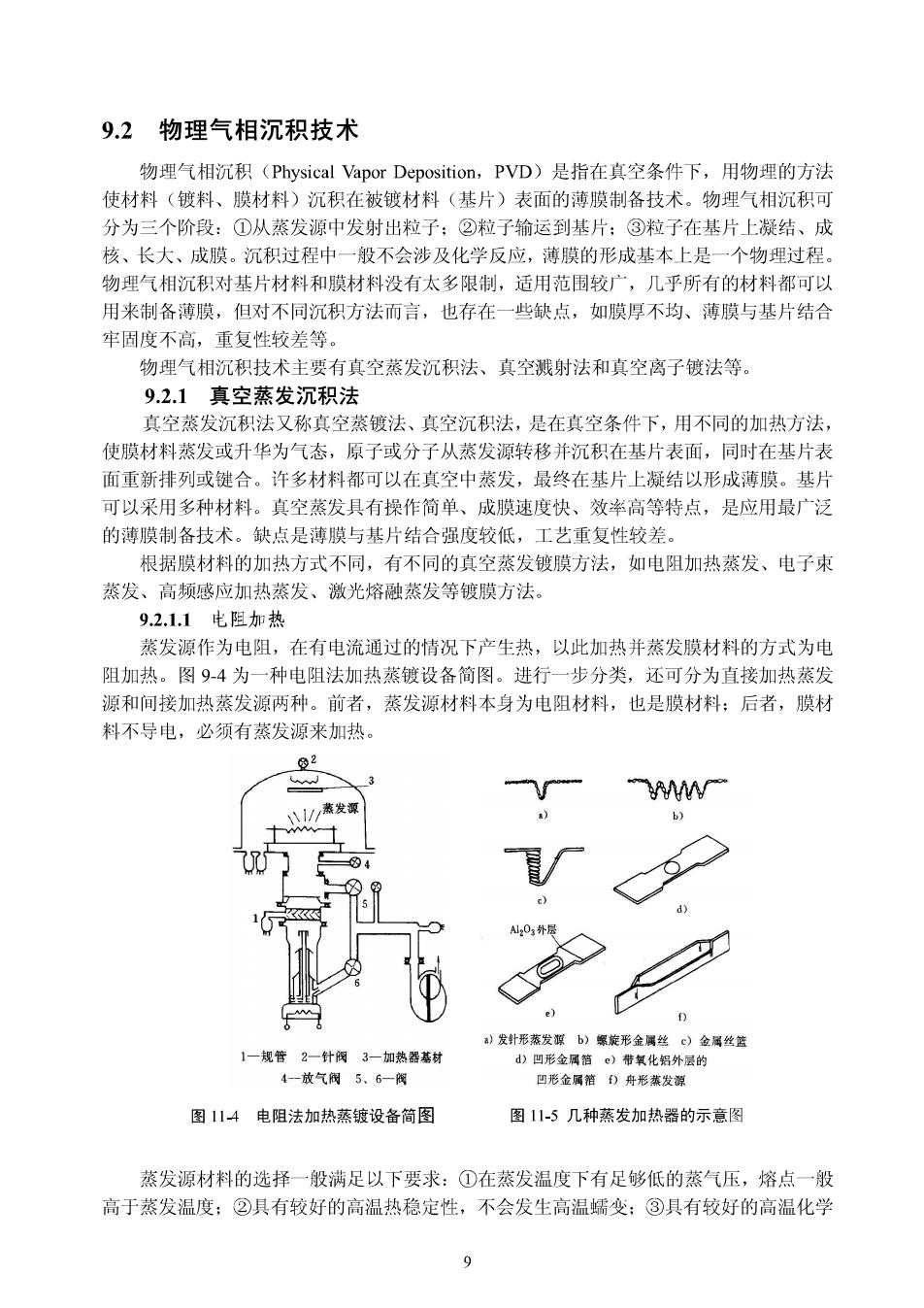

9.2物理气相沉积技术 物理气相沉积(Physical Vapor Deposition,.PVD)是指在真空条件下,用物理的方法 使材料(镀料、膜材料)沉积在被镀材料(基片)表面的薄膜制备技术。物理气相沉积可 分为三个阶段:①从蒸发源中发射出粒子:②粒子输运到基片:③粒子在基片上凝结、成 核、长大、成膜。沉积过程中一般不会涉及化学反应,薄膜的形成基本上是一个物理过程。 物理气相沉积对基片材料和膜材料没有太多限制,适用范围较广,几乎所有的材料都可以 用来制备薄膜,但对不同沉积方法而言,也存在一些缺点,如膜厚不均、薄膜与基片结合 牢固度不高,重复性较差等。 物理气相沉积技术主要有真空蒸发沉积法、真空溅射法和真空离子镀法等。 9.2.1真空蒸发沉积法 真空蒸发沉积法又称真空蒸镀法、真空沉积法,是在真空条件下,用不同的加热方法, 使膜材料蒸发或升华为气态,原子或分子从蒸发源转移并沉积在基片表面,同时在基片表 面重新排列或键合。许多材料都可以在其空中蒸发,最终在基片上凝结以形成薄膜。基片 可以采用多种材料。真空蒸发具有操作简单、成膜速度快、效率高等特点,是应用最广泛 的薄膜制备技术。缺点是薄膜与基片结合强度较低,工艺重复性铰差。 根据膜材料的加热方式不同,有不同的真空蒸发镀膜方法,如电阻加热蒸发、电子束 发、高烦感应加热发、微光溶融炭发等渡膜方法 9.2.1.1比阻加热 蒸发源作为电阻,在有电流通过的情况下产生热,以此加热并蒸发膜材料的方式为电 阻加热。图94为一种电阻法加热蒸镀设备简图。进行一步分类,还可分为直接加热蒸发 源和间接加热蒸发源两种。前者,蒸发源材料本身为电阻材料,也是膜材料:后者,膜材 料不导电,必须有蒸发源来加热。 W d) 1一规管2一针阀3一加热器幕材 4一放气阀5、6一阀 凹形金箱D舟形蒸发深 图14电阻法加热蒸镀设备简图 图11-5几种蒸发加热器的示意图 蒸发源材料的选择一般满足以下要求:①在蒸发温度下有足够低的蒸气压,熔点一般 高于蒸发温度:②具有较好的高温热稳定性,不会发生高温蠕变:③具有较好的高温化学

稳定性,不会与膜材料高温发生化学反应:④与膜材料有好的润湿性:⑤易于成型,能很 好地支撑并加热膜材料:⑥经济,耐用。常用的蒸发源材料主要有W、Mo、T、Al等。 起支撑和加热作用的难熔金属材料一般加工成丝状和箔片状,如图9-5所示。在电路中 金属丝或箔片的两端连接到铜或不锈钢电极上。玻璃、石英、氧化铝、氧化铍、氧化锆、 石墨坩埚用于间接加热蒸发。 电阻加热的优点是设备简单、操作方便,是制备单质、氧化物、介电质、半导体化合 物薄膜最常用的方法之 ;缺点是不能蒸发高熔点的膜材料,速率较低,合金或化合物在 加热时可能会分解,蒸发源材料可能会与膜材料反应,导致薄膜被蒸发源材料污染。 9.2.12比子束加热 电阻蒸发存在许多缺点,如蒸发速率较 入、电子束 低、膜材料与坩埚发生反应导致薄膜被污染 等。为了克服这些缺点,可以通过电子轰击来 实现材料的蒸发。在电子束蒸发技术中,电了 束通过5一10kV的电场加速,最后聚焦并帝击 到待蒸发的膜材料表面。电子束撞击到待蒸发 材料表面时,由子将动能传递给待蒸发材料转 化为热能,使材料熔化并蒸发。电子束加热使 图9-6电子束加热蒸发源示意图 材料蕊发,棒别是活性难熔材料的港发,册园 必须水冷。通过水冷,可以避免蒸发材料与坩埚壁发生反应,由此可制备高纯度的薄膜。 电子束蒸发系统中,电子束枪是其核心部件,电子束枪可以分为热阴极和等离子体电子 两种类型。在热阴极类型电子束枪中,电子由加热的难熔金属丝、棒或盘以热阴电子的形式 发射。图9-6是一种常用的电子束加热蒸发源示意图。由灯丝发出的电子束经过聚焦和高压 电场加速后,由偏转磁体偏转270轰击膜材料,膜材料被轰击的部位局部熔化。调节电了 束的加速电压和束电流可以方便精确地调控蒸发温度与蒸发速率,通偏转系统可以控制电子 束打击到镀料表面的位置。电子束能量密度大,可使材料局部温度达到3000-4000℃,任何 材料都可以被蒸发,蒸发速*一般在每秒几分之一埃到每秒数微米之间。 电子束蒸发设备较为昂贵、复杂。如果应用电阻加热技术能获得所需要的薄膜,一般 则不使用电子束蒸发。在需要制备高纯度的薄膜材料,同时又缺乏合适的坩埚时,电子束 蒸发方法才具有实际意义。另外,由于有高压存在,易引起放电:电子束轰击可能会使被 蒸发的化合物分解,使薄膜偏离化学计量比:有可能产生X射线,需有防护措施 9.2.1.3高频感应加热 高频感应加热蒸发是利用高频电磁场在导电的膜材料中感应产生涡电流来直接加热 膜材料。膜材料一般置于绝缘坩埚内,外用水冷铜管绕成高频感应线圈进行加热,通过调 节高频电流的大小来改变加热功举,高频电流的频*一般在10~10OkHz之间,根据膜材料 的种类来定。高频感应加热可以来用教大的钳埚,可一次投入较多的班料,进行大规摸度 膜。由于涡电流是在膜材料内部产生,直接加热膜材料,坩埚的温度较低,可降低坩埚材 料对薄膜的污染。 如果是不导电的膜材料,可将膜材料置于用导电材料制作的坩埚内,涡电流使坩埚发 热,从而间接加热膜材料。 10