课堂作业 1、画出Fe-FeC相图,并标明图中各点的字母、成分及 温度,注明各种成分的合金在室温下的平衡组织。 2、:计算W(C)=1.3%的Fe-FeC合金在室温平衡组织 中组成相和组织组成物的相对重量

课堂作业 1、画出Fe-Fe3C相图,并标明图中各点的字母、成分及 温度,注明各种成分的合金在室温下的平衡组织。 2、计算W(C)=1.3%的Fe-Fe3C合金在室温平衡组织 中组成相和组织组成物的相对重量

本次课内容 2.3金属的塑性加工 2.3.1金属的塑性变形 1、单晶体的塑性变形 2、多晶体的塑性变形 3、合金的塑性变形 4、塑性变形对金属组织和性能的影响 2.3.2金属的再结晶 回复/再结晶/晶粒长大 2.3.3塑性变形和再结晶的工程应用 金属的热加工/冷加工/喷丸强化/再结晶退火 2.4钢的热处理 2.4.1钢在加热时的转变1、A的形成 2、影响A形成速度的因素 3、影响A晶粒度的因素

本次课内容 2.3 金属的塑性加工 2.3.1 金属的塑性变形 1、单晶体的塑性变形 2、多晶体的塑性变形 3、合金的塑性变形 4、塑性变形对金属组织和性能的影响 2.3.2 金属的再结晶 回复/再结晶/晶粒长大 2.3.3 塑性变形和再结晶的工程应用 金属的热加工/冷加工/喷丸强化/再结晶退火 2.4 钢的热处理 2.4.1 钢在加热时的转变 1、A的形成 2、影响A形成速度的因素 3、影响A晶粒度的因素

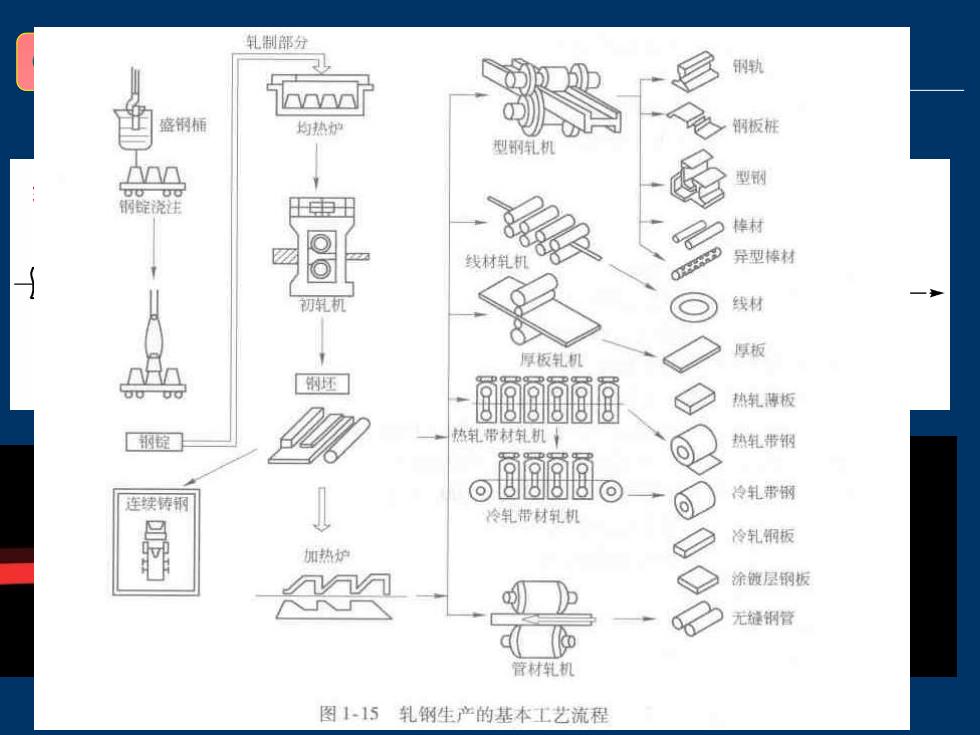

轧制部分 钢轨 盛铜桶 均热护 钢板桩 型钢轧机 型钢 棒材 线材轧机 异型棒材 线材 厚板轧机 厚板 热轧藤板 钢锭 热轧带材轧机 热轧带钢 连续棒钢 冷轧带钢 冷轧带材轧机 得 冷轧铜板 加热炉 VI 涂微层钢板 无缝钢管 管材轧机 图1-15轧钢生产的基本工艺流程

2.3 金属的塑性加工 ❖ 塑性加工分类:轧制、挤压、拉拔、锻造和冲压等 轧制 拉拔

2.3金属的塑性加工 2.3.1金属的塑性变形plastic deformation)) 1、单晶体single crystal))的塑性变形 (1)滑移(slip) 金属变形的主要方式 滑移的概念: 在切应力的作用下,晶体的一部分沿一定的 晶面上的一定方向相对于另一部分发生滑动

2.3 金属的塑性加工 2.3.1 金属的塑性变形(plastic deformation) 1、单晶体(single crystal)的塑性变形 (1)滑移(slip)——金属变形的主要方式 在切应力的作用下,晶体的一部分沿一定的 晶面上的一定方向相对于另一部分发生滑动。 滑移的概念:

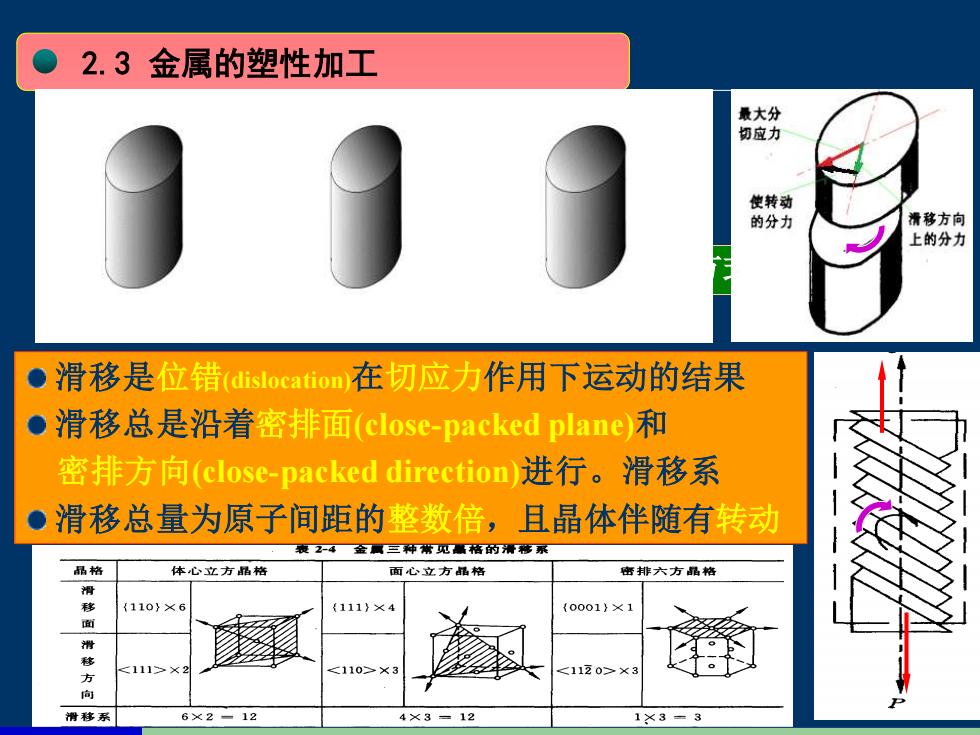

●2.3金属的塑性加工 最大分 切应力 使转动 的分力 滑移方向 上的分力 ●滑移是位错(dislocation)在切应力作用下运动的结果 ●滑移总是沿着密排面(cose-packed plane)和 密排方向(close-.packed direction进行。滑移系 ●滑移总量为原子间距的整数倍,且晶体伴随有转动 表24金属三种席见格的清移系 品格 体心立方品格 面心立方晶格 峦排六方晶格 {110}×6 {111}×4 {0001}×1 面 滑 移 111× 110>x3 ×3 向 滑移系 6×2-12 4×3=12 1×3-3

2.3.1 金属的塑性变形(plastic deformation) 1、单晶体(single crystal)的塑性变形 (1)滑移(slip)——金属变形的主要方式 2.3 金属的塑性加工 滑移的特点: 滑移是位错(dislocation)在切应力作用下运动的结果 滑移总是沿着密排面(close-packed plane)和 密排方向(close-packed direction)进行。滑移系 滑移总量为原子间距的整数倍,且晶体伴随有转动

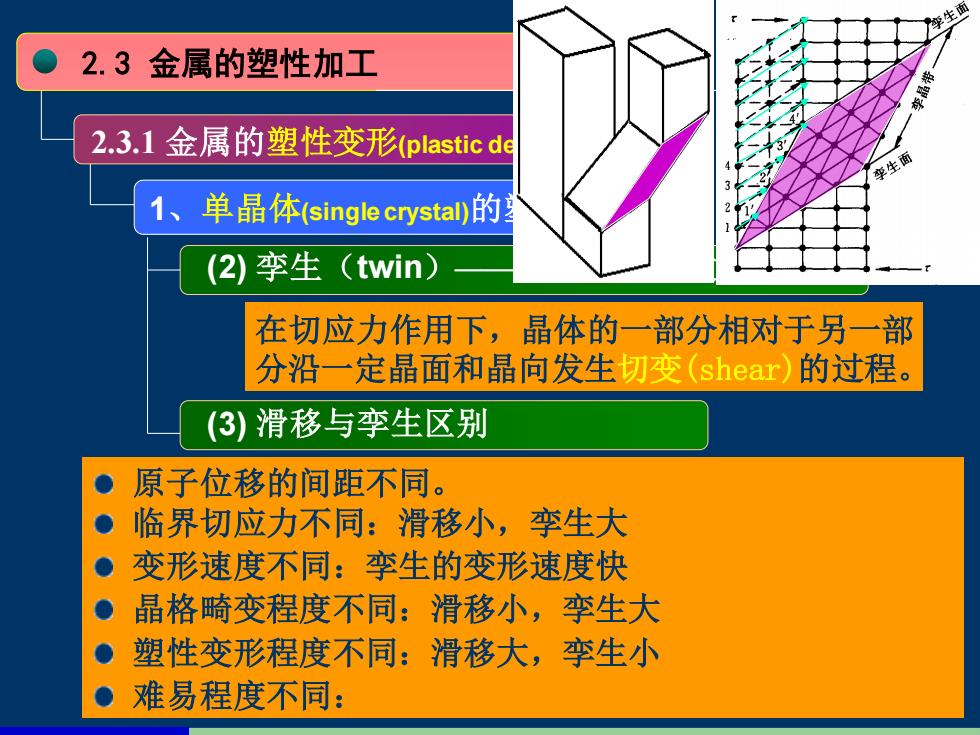

孪生面 2.3金属的塑性加工 2.3.1金属的塑性变形plastic de 1、单晶体(single crystal)的 (2)李生 (twin) 在切应力作用下,晶体的一部分相对于另一部 分沿一定晶面和晶向发生切变(shear)的过程。 (3)滑移与李生区别 ● 原子位移的间距不同。 ● 临界切应力不同:滑移小,李生大 ●变形速度不同:孪生的变形速度快 ●晶格畸变程度不同:滑移小,孪生大 ●塑性变形程度不同:滑移大,孪生小 ● 难易程度不同:

1、单晶体(single crystal)的塑性变形 2.3.1 金属的塑性变形(plastic deformation) (2) 孪生(twin)——滑移困难时发生较多 2.3 金属的塑性加工 在切应力作用下,晶体的一部分相对于另一部 分沿一定晶面和晶向发生切变(shear)的过程。 (3) 滑移与孪生区别 原子位移的间距不同。 临界切应力不同:滑移小,孪生大 变形速度不同:孪生的变形速度快 晶格畸变程度不同:滑移小,孪生大 塑性变形程度不同:滑移大,孪生小 难易程度不同:

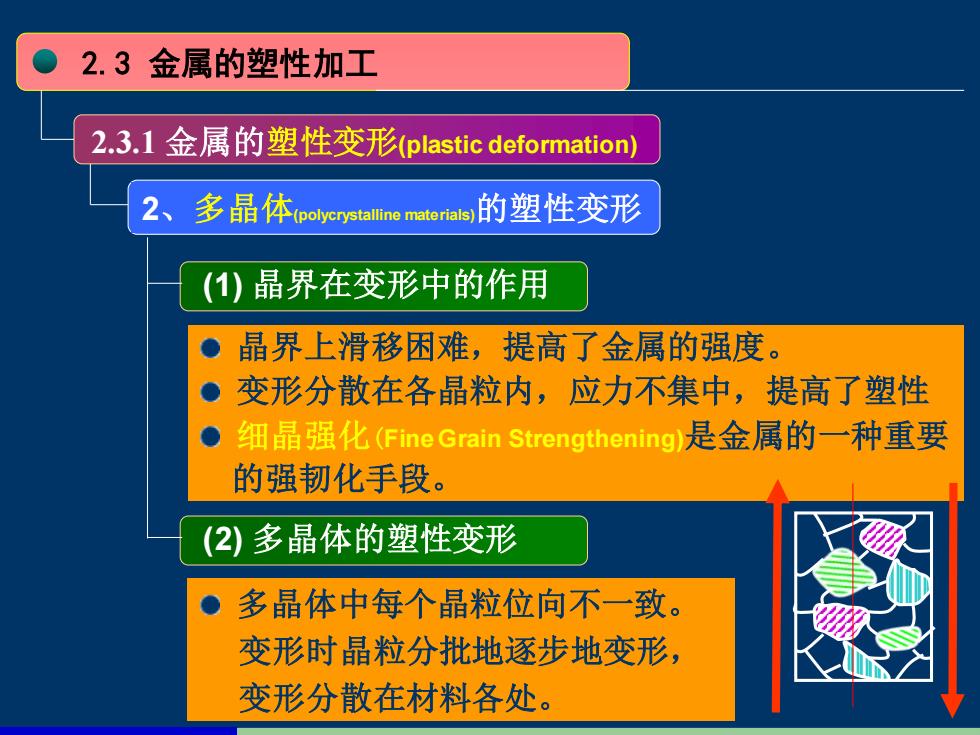

2.3金属的塑性加工 2.3.1金属的塑性变形plastic deformation) 2、多晶体1 oyyanmatri)的塑性变形 (1)晶界在变形中的作用 ●晶界上滑移困难,提高了金属的强度。 ● 变形分散在各晶粒内,应力不集中,提高了塑性 ● 细晶强化(Fine Grain Strengthening)是金属的一种重要 的强韧化手段。 (2)多晶体的塑性变形 多晶体中每个晶粒位向不一致。 变形时晶粒分批地逐步地变形, 变形分散在材料各处

2.3 金属的塑性加工 2、多晶体(polycrystalline materials)的塑性变形 (1) 晶界在变形中的作用 晶界上滑移困难,提高了金属的强度。 变形分散在各晶粒内,应力不集中,提高了塑性 细晶强化(FineGrain Strengthening)是金属的一种重要 的强韧化手段。 (2) 多晶体的塑性变形 多晶体中每个晶粒位向不一致。 变形时晶粒分批地逐步地变形, 变形分散在材料各处。 2.3.1 金属的塑性变形(plastic deformation)

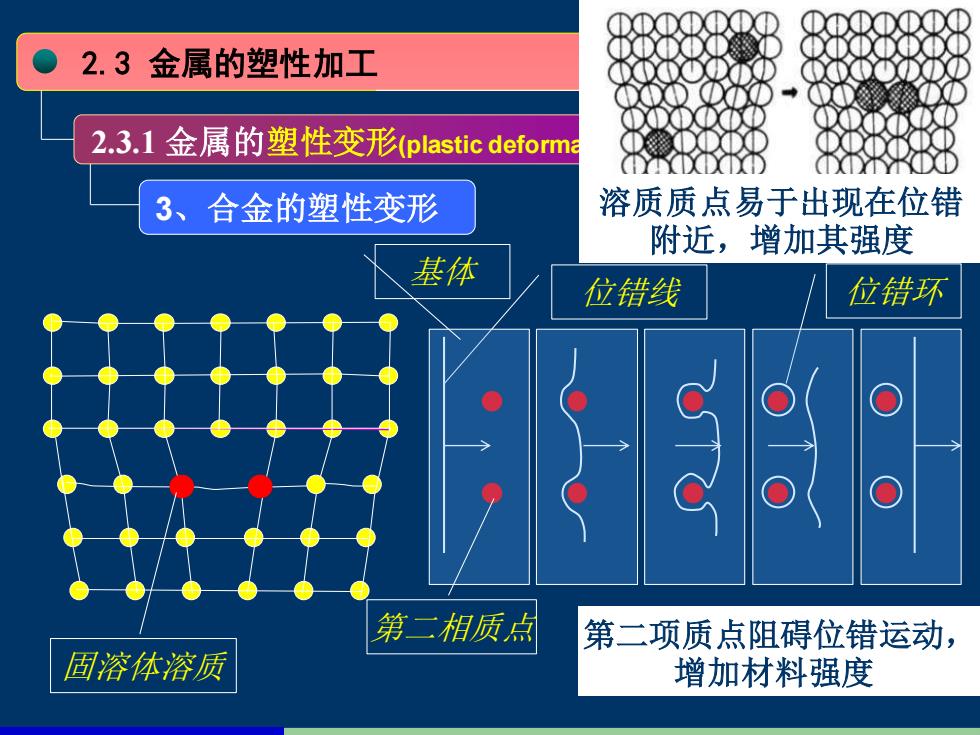

2.3金属的塑性加工 2.3.1金属的塑性变形(plastic deforma 3、合金的塑性变形 溶质质点易于出现在位错 附近,增加其强度 基体 位错线 位错环 第二相质点 第二项质点阻碍位错运动, 固溶体溶质 增加材料强度

2.3 金属的塑性加工 3、合金的塑性变形 位错线 位错环 基体 第二相质点 固溶体溶质 2.3.1 金属的塑性变形(plastic deformation) 溶质质点易于出现在位错 附近,增加其强度 第二项质点阻碍位错运动, 增加材料强度

2.3金属的塑性加工 2.3.1金属的塑性变形plastic deformation) 4、 塑性变形对金属组织和性能的影响 (1)塑性变形对金属组织结构的影响 ①形成纤维组织 ②位错增多,形成亚结构 形成形变织构 (fibrous texture) (subgrain structure) (fiber/sheet texture, 晶格较完整 拉丝方向 的亚晶块 分 B 分 (a)丝织构 严重畸变区 轧制方向 (a)变形前 )变形后 图2~8变形前后晶粒形状变化示意图 (b)板织构 图2-9金属经变形后的亚结构

2.3 金属的塑性加工 4、塑性变形对金属组织和性能的影响 形成纤维组织 (fibrous texture) (1) 塑性变形对金属组织结构的影响 位错增多,形成亚结构 (subgrain structure) 形成形变织构 (fiber/sheet texture) 2.3.1 金属的塑性变形(plastic deformation)

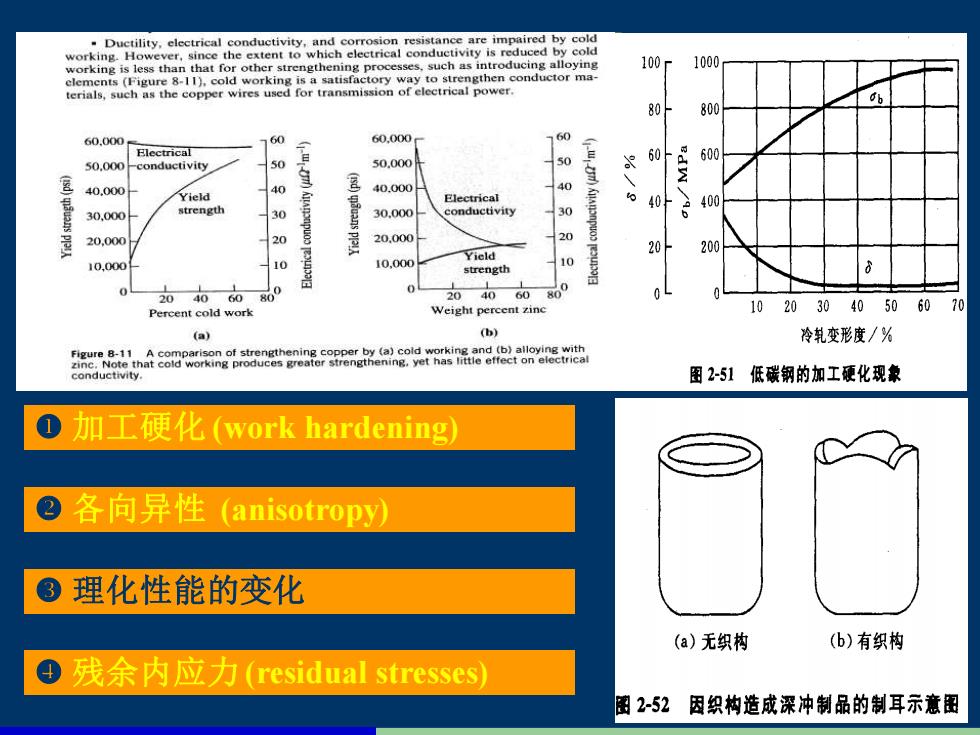

Ductility,electrical conductivity, and corrosion resistance are impaired by cold working. the extent to which electrical conductivity is reduced by cold that other engthening processes.such as introducing alloying 100r 1000 uch the copperwire is a satisfa ry way to strengthen conductor ma- transmission of electrical power. 80 800 6 60.000 160 60.000 760 Blectrical 600 50.000 -conductivity 50 50.000 So 40.000 40.000 Yield Electrical 40 6 400 30.000 strength 30 30.000 conductivity 0以 20,000 20 20.000 200 10 Yield 20F 10,000 10,000 strength 10 20406080 0 204060800 04 0 Percent cold work Weight percent zinc 1020 3040506070 (a) 冷轧变形度/为 conductivity. 图2-51低碳钢的加工硬化现象 加工硬化(work hardening @各向异性(anisotropy ③理化性能的变化 (a)无织构 (b)有织构 残余内应力(residual stresses 图252因织构造成深冲制品的制耳示意图

2.3.1 金属的塑性变形(plastic deformation) 2.3 金属的塑性加工 4、塑性变形对金属组织和性能的影响 (2) 塑性变形对金属性能的影响 加工硬化 (work hardening) 各向异性 (anisotropy) 理化性能的变化 残余内应力(residual stresses)