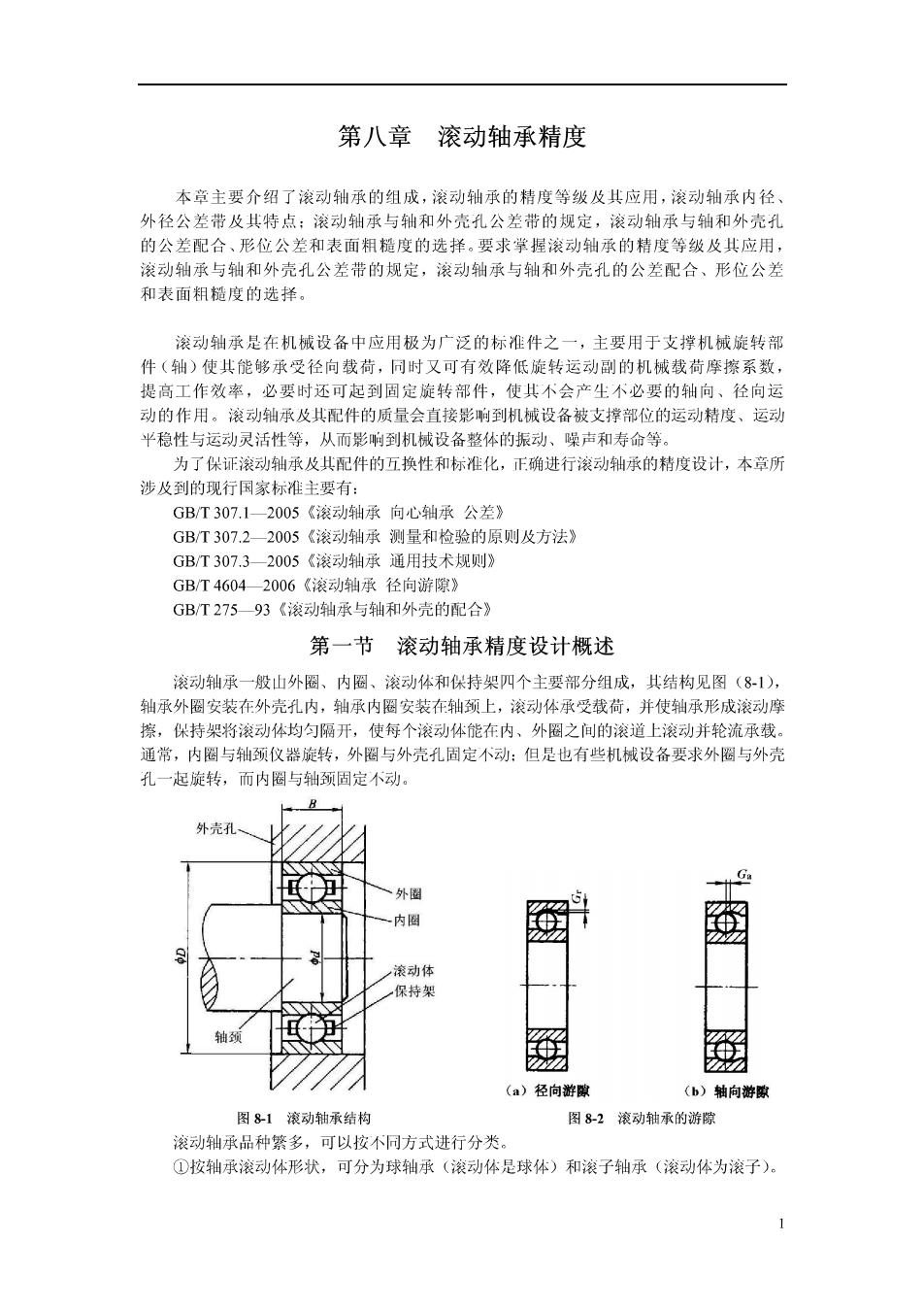

第八章滚动轴承精度 本章主要介绍了滚动轴承的组成,滚动轴承的精度等级及其应用,滚动轴承内径、 外径公差带及其特点;滚动轴承与轴和外壳孔公差带的规定,滚动轴承与轴和外壳孔 的公差配合、形位公差和表面粗糙度的选择。要求掌握滚动轴承的精度等级及其应用, 滚动轴承与轴和外壳孔公差带的规定,滚动轴承与轴和外壳孔的公差配合、形位公差 和表面粗糙度的选择。 滚动轴承是在机械设备中应用极为广泛的标准件之一,主要用于支撑机械旋转部 件(轴)使其能够承受径向载荷,同时又可有效降低旋转运动副的机械载荷摩擦系数, 提高工作效率,必要时还可起到固定旋转部件,使其不会产生不必要的轴向、径向运 动的作用。滚动轴承及其配件的质量会直接影响到机械设备被支撑部位的运动精度、运动 平稳性与运动灵活性等,从而影响到机械设备整体的振动、噪声和寿命等。 为了保证滚动轴承及其配件的互换性和标准化,正确进行滚动轴承的精度设计,本章所 涉及到的现行国家标准主要有 GB/T307.1-2005《滚动轴承向心轴承公差》 GB/T307.2-2005《滚动轴承测量和检验的原则及方法》 GB/T307.3-2005《滚动轴承通用技术规则》 GB/T4604-2006《滚动轴承径向游隙》 GB/T275-93《滚动轴承与轴和外壳的配合》 第一节滚动轴承精度设计概述 滚动轴承一般山外圈、内圈、滚动体和保持架四个主要部分组成,其结构见图(8-1), 轴承外圈安装在外壳孔内,轴承内圈安装在轴颈上,滚动体承受载荷,并使轴承形成滚动摩 擦,保持架将滚动体均匀隔开,使每个滚动体能在内、外圈之间的滚道上滚动并轮流承载。 通常,内圈与轴颈仪器旋转,外圈与外壳孔固定不动;但是也有些机械设备要求外圈与外壳 孔一起旋转,而内圈与轴颈固定不动。 B 外壳孔 G 外圈 5 内圈 滚动体 保持架 轴颈 (a)径向游隙 (b)轴向游隙 图8-1滚动轴承结构 图8-2滚动轴承的游隙 滚动轴承品种繁多,可以按不同方式进行分类。 ①按轴承滚动体形状,可分为球轴承(滚动体是球体)和滚子轴承(滚动体为滚子)。 1

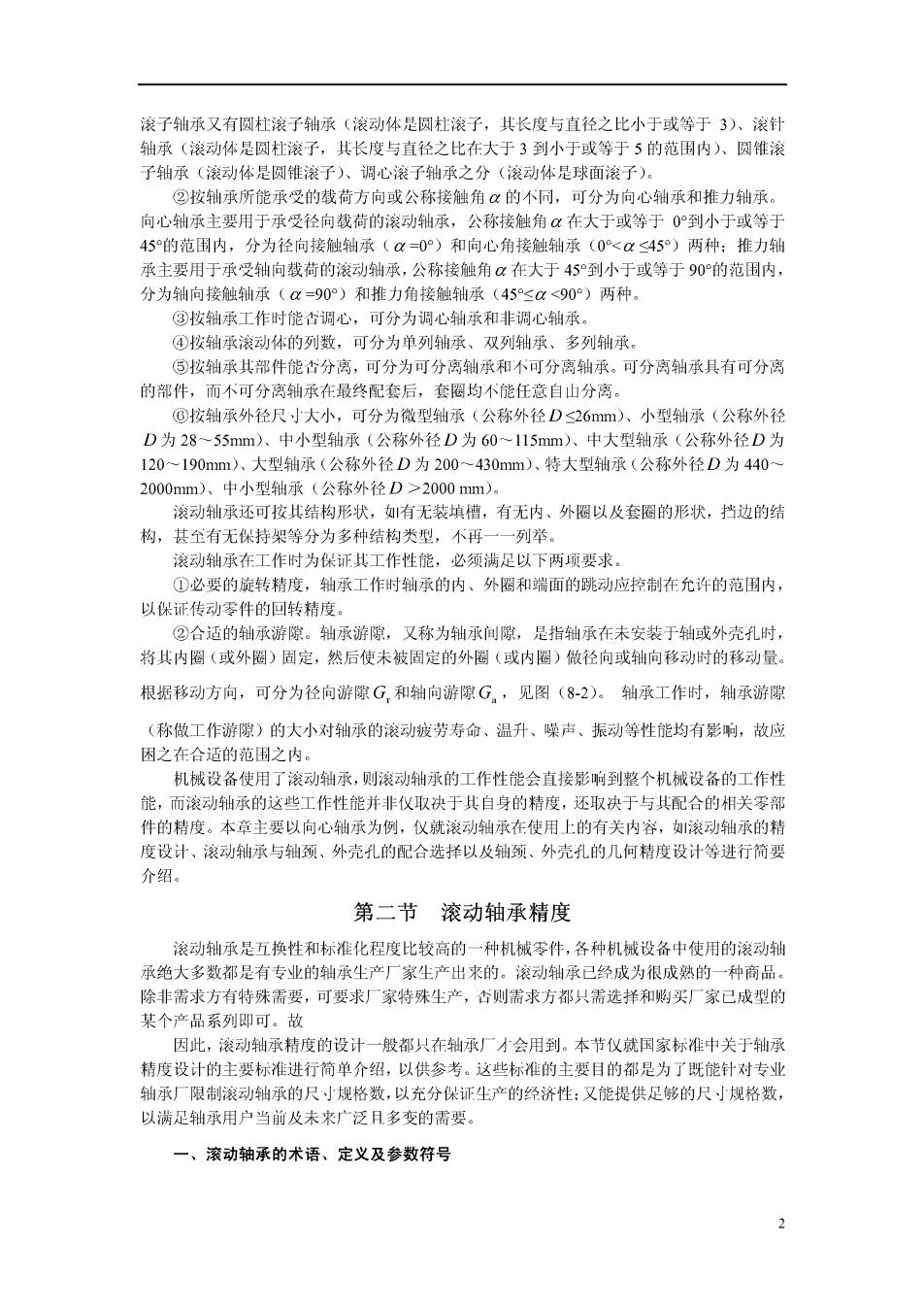

滋子轴承又有圆汁浴子轴承(多动休是圆针溶子,出长度与直经之比小于或等于3)、孩针 轴承(笼动体是圆滚子,此长度与直径之比在大于3到小于或等于5的范用内)、圆锥推溪 子轴承(滚动体是圆锥滚子)、调心滚子轴承之分(滚动体是球面滚子) ②按轴承所能承受的载荷方向或公称接触角α的不同,可分为向心轴承和推力轴承 句心轴承主要用于承受径向载荷的象动轴承,公称接触角在大于或等于0到小于或等于 45的范围内,分为径向接触轴承(α=0°)和向心角接触轴承(02000mm)。 滚动轴承还可按其结构形状,如有无装填植,有无内、外圈以及套圈的形状,挡边的结 构,甚金有无保持架等分为多种结构类型,不再一一列举。 滚动轴承在工作时为保证其工作性能,必须满足以下两项要求 ①必要的旋转精厂 轴承工作时轴承的内、外圈和端面的跳动应控制在允许的范围内, 以保证传动零件的回转精度 ②合适的轴承游隙。轴承游隙,又称为轴承间隙,是指轴承在未安装于轴或外壳孔时, 将其内圈(或外圈)周定,然后使未被固定的外圈(或内圈)做径向或轴向移动时的移动量。 根据移动方向,可分为径向游隙G,和轴向游隙G,见图(8-2)。轴承工作时,轴承游隙 (称做工作游隙)的大小对轴承的滚动疲劳寿命、温升、噪声、振动等性能均有影响,放应 困之在合适的范用之内。 机械设备使用了滚动轴承,侧滚动轴承的工作性能会直接影响到整个机械设备的工作性 能,而滚动轴承的这些工作性能并非风取决于共自身的特度,还取决于与其程合的相关零 件的精度。本章主要以向心轴承为例,仪就滚动轴承在使用上的有关内容,如滚动轴承的精 度设计、滚动轴承与轴颈、外壳孔的配合选择以及轴颈、外壳孔的几何精度设计等进行简要 介绍 第二节滚动轴承精度 滚动轴承是互换性和标准化程度比较高的一种机械零件,各种机械设备中使用的滚动轴 承绝大多数都是有专业的轴承生产厂家生产出来的.滚动轴承已经成为很成熟的 种商品 除非需求方有特殊需要,可要求厂家特殊生产,杏则需求方都只需选择和购买厂家已成型的 某个产品系列即可。故 因此,滚动轴承精度的设计一般都只在轴承厂才会用到。本节仪就国家标准中关于轴承 精度设计的主要标准进行简单介绍,以供参考。这些标准的主要目的都是为了既能针对专业 轴承厂限制滚动轴承的尺小规格数,以充分保证生产的经济性:又能提供足够的尺寸规格数, 以满足轴承用户当前及未来广泛月多变的需要 一、滚动轴承的术语、定义及参数符号

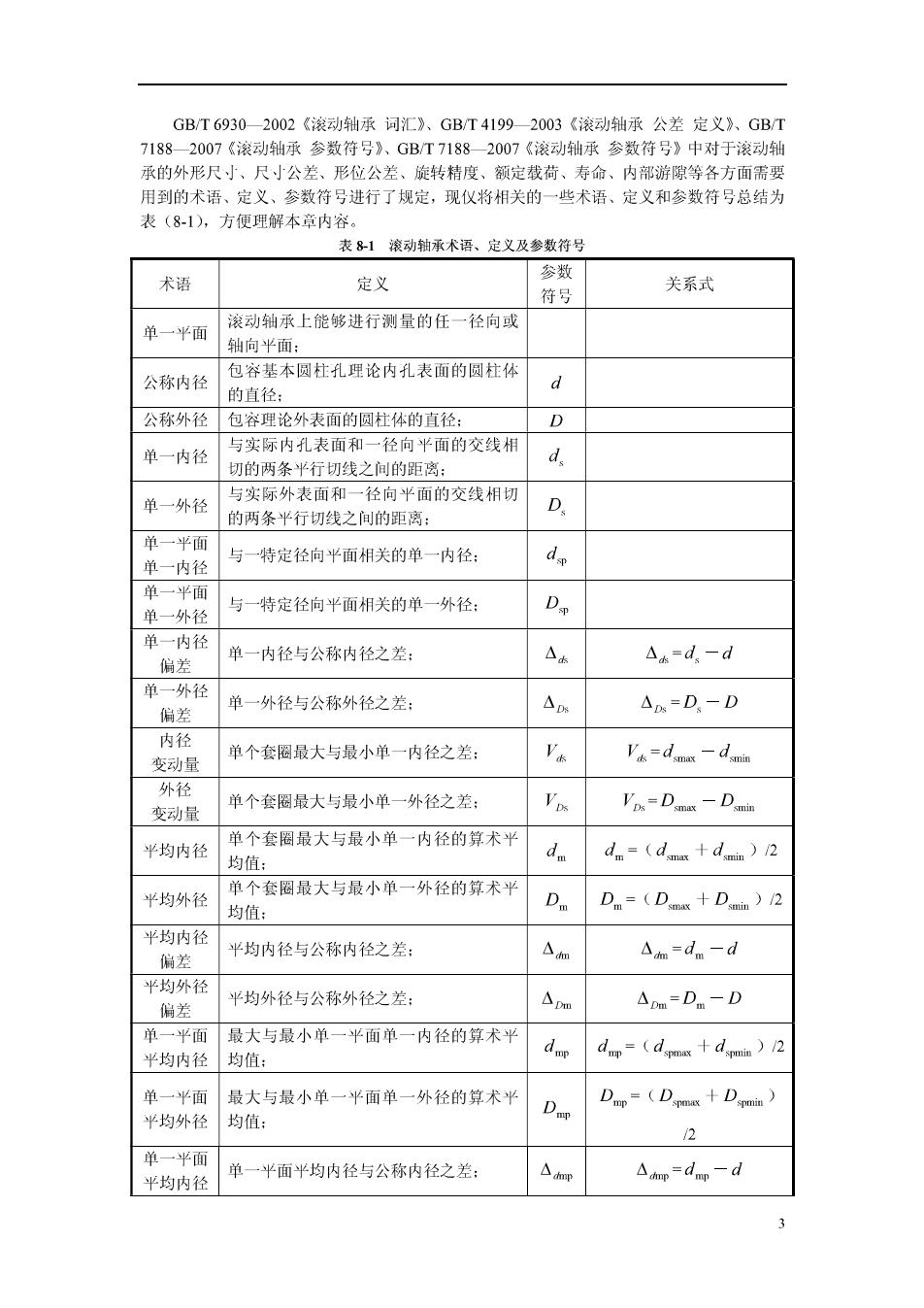

GBT6930一2002《接动抽承词汇》、GBT41992003《滚动轴承公差定义》、GB/T 7188-2007《滚动轴承参数符号》、GBT7188一2007《滚动轴承参数符号》中对于滚动轴 承的外形尺小 尺小公差、形位公差、旋转精度、额定载荷、寿命 ,内部游隙等各方面需 用到的术语、定义、参数符号进行了规定,现仪将相关的一些术语、定义和参数符号总结为 表(8-1),方便阻解本章内容 表及1滚动轴承术语、宁义及参数符号 发新 术语 定义 符号 关系式 单一毕面 滚动轴承上能够进行测量的任一径向或 轴向半面. 公称内径 包蓉基本圆柱孔理论内孔表面的圆柱体 的直径 公称外径包容理论外表面的圆柱体的直径: D 单一内径 与实际内孔表面和一径向半面的交线相 切的两条业行切线之的距离: d 单一外径 与实际外表面和一径向半面的交线相切 D 的两条半行切线之间的距离: 单一半面 与一特定径向平面相关的单一内径: do 单一内径 单一华面 单一外 与一特定径向平面相关的单一外径: D 单一内径 单一内径与公称内伦之差: △k △=d,-d 偏若 单一外轻 偏差 单一外径与公称外径之差: △=D.-D 内径 单个套圈最大与最小单一内径之差: Vh=d-d 变动量 外径 变动量 单个套圈最大与最小单一外径之差: Yps-D:mst -D.mi 半均内径 单个套圈最大与最小单一内径的算术平 dn=(dms十dm)2 均值: 单个年图最大与最小单一外径的算术 平均外径 均值: DD=(D+D)12 半均内径 平均内径与公称内径之差: △ △=dn-d 半均外径 平均外径与公称外径之差: △ △m=Dn-D 后 单一华面 最大与最小单一半面单一内径的算术平 平均内径 均值: dnm=(dm十da)2 单一平面 最大与最小单一平面单一外径的算术半 Dm=(Dm十D 平均外径 均值: 单一半面 平均内径 半面平均内径与公称内径之差: △n △ip=dnn-d

偏常 单一半而 均外径 半面平均外径与公称外径之差: △pm △m=Dp-D 偏差 单一半面 内径 最大与最小单一平面单一内径之差: ykn=d一dpw 变动量 单一半面 外径 最大与最小单一平面单一外径之差: =D-D 变动量 业均内径 单个轴承套图最大与最小单一Ψ面平Ψ均 变别最 内之 Vnp-dapmdmpoi 半均外径 单个轴承套圈最大与最小单一平面平均 变动量 外径之弟 =Dp-Dngi 能承受纯径向载荷的轴承(无预载荷), 在不同的角度方向,不承受任句外截持 径向游 套图相对另 套图从一个径向偏心极 G, 限位置移到相反的极限位的径向距离 的算术半均值 理论 外圈滚动接触直径减去内圈滚道接触直 径向游限 径再减尖两倍滋动体首径 能承受两个方向轴向载荷的轴承(无预我 荷),不承受任何外我荷,一套圈相对另 轴向游谢 ·套图从一个轴向极限位置移到相反的 极限位?的轴向距离的算术平均值 二、滚动轴承外形尺寸 与滚动轴承的外形尺相关的国家标准将近有30个左右之多,其中GBT273系列是溪 动轴承外形尺的总方案苏湘,它分为一个部分:GBT27312003《溶动轴承圆推滚子 轴承外形尺总方案》, GBT273.2一2006《动轴承推力轴承外形尺总方案》,GBT 273.3一1999《滚动轴承向心轴承外形尺总方案》。本部分以图8-1所示的向心轴承为代 表简单介绍GBT2733一1999《滚动轴承向心轴承外形尺寸总方案》,该标准规定了向心 轴承的优先外形尺寸,但不适用于尺寸已经标准化得圆锥滚子轴承、外球面轴承、某些结构 型式的滚针轴承,飞机机架轴承和仪器粘密轴承。 向心轴承外形尺小符号及定义见图(83)。其中B代表轴承宽度,D代表外径,d代 表外径,r代表倒角尺小,”血代表最小单一倒角尺,如非特别说明,这些符号均表示公称 尺小。 向心轴承的优先外形尺寸值是按直径系列(指外径的递增系列,每一标准内径对应有- 个外径递增系列)7、8、9、0、1、2、3、4给出的,分别符合GBT273.3-1999中表1 表8的规定。 本部分仪收采直径系列7的优先外形尺寸小值。 见附表(81),以供参考,如有 史多需要可自行查询该国家标准。非特别说明,图8-3和附表8-1(包括未收录的其他表) 4

中的符号均表示公称尺小:并月与r尺寸相对应的最大单一倒角尺寸按GB/T274《滚动 轴承倒角尺小最大值》中的规定选取 GB/T273.3—1999规定,附表8-1(包括未收录的其他表】 中的倒角尺寸小不完全适用于有止动橹轴承套园止动槽端,圆杠 滚子轴承套圈的无挡边和半挡边端、角接触轴承套圈的非推力 端:有圆维孔轴承的内图的倒角尺,小可按小于附表81〔包括末 收录的其他表)中规定的倒角尺寸进行选取:倒角表面的确切 性质并未严格规定,但是在其轴向平面内的轮廓不应超出与套 图端面和内孔或外圆杜表面相切半径为r的假想圆弧。 为了限制向心轴承的尺小规格数以免太过杂乱,又能充分 满足轴承用户当前和未来的需要,GB/T273.31999除了本身 已涵括 个宽的确定尺规格和比例的数值范围,还在其所 录A中给出了对已有数值进行延伸的相应规则。 图83向心轴承外形尺寸示例 向心轴承新尺寸(除GBT273.3一1999中已经固定了的具体数据)获得的一般规则有 以下四条。 ①大于500m的内径d,应从GB/T321《优先数和优先数系》的40优先数系列中选 ②外径D可按式8-1计算 D=d+fpdos (8-1) 系数f。值见表(82)。总方案中已有的外径尺寸应优先采用,新的外径尺小,应按表 (8-3) 表&2外径D新尺寸计算的系数f。值 直径系列 78901234 f。 0.340.45 0.620.841.12 1.481.92 2.56 表&3外径D新尺寸的 单位:mm 超过 圆整到最接近值 到 0.5 80 230 5 230 10 ③轴承宽度B可按式8-2计算 B=0.5f(D-d) (8-2) 系数∫a值见表(8-4)。新的轴承宽度尺寸应从GBT321《优先数和优先数系》R80优 5

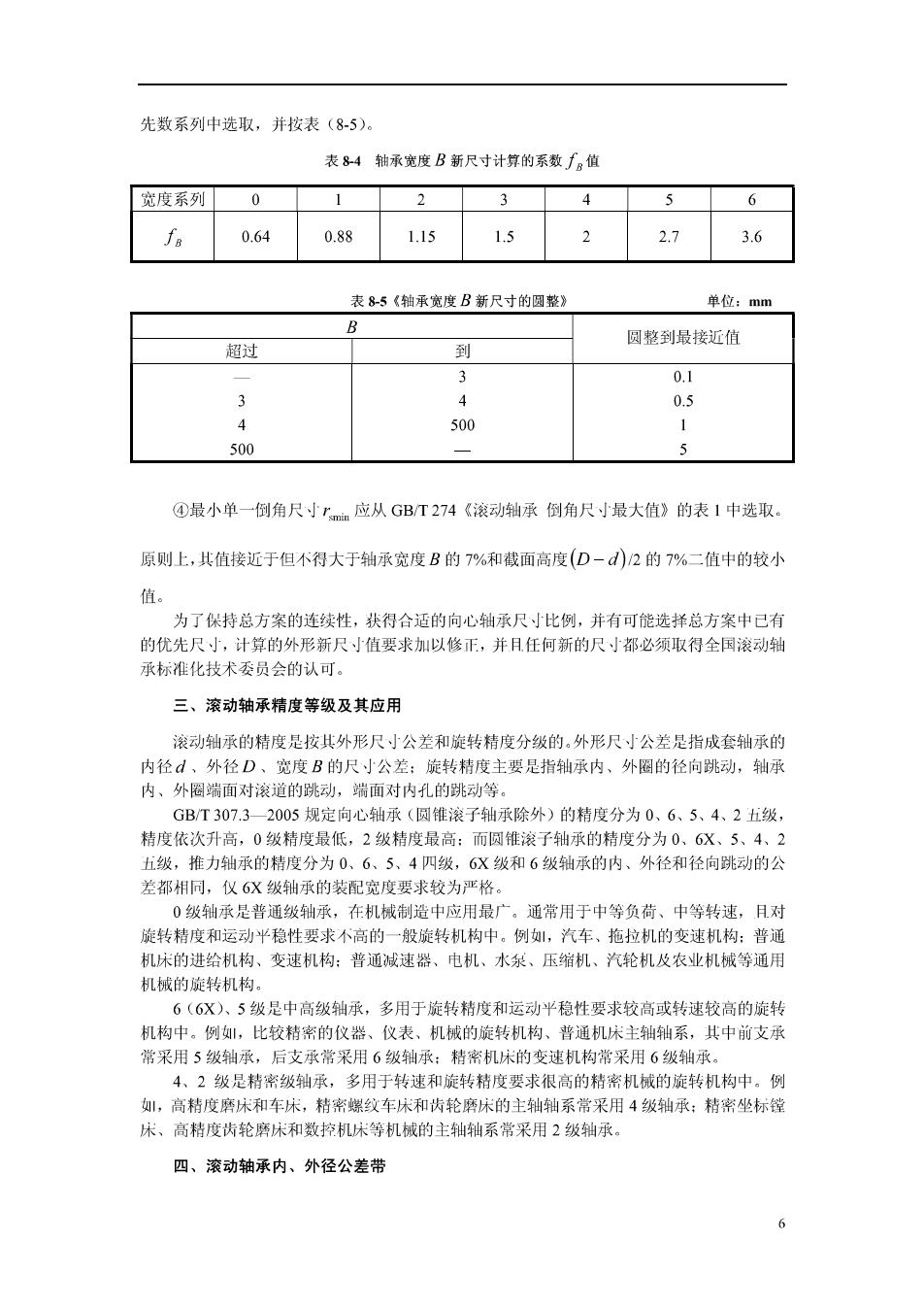

先数系列中选取,并按表(85)。 表&4轴承宽度B新尺寸计算的系数∫。值 宽度系列0 2 3 456 fa 0.640.88 1.151.5 2.73.6 表85《轴承宽度B新尺寸的圆整多 单位:mm B 圆整到最接近值 超过 到 0.1 0.5 500 ④最小单一倒角尺寸小”应从GBT274《滚动轴承倒角尺寸最大值》的表1中选取。 原则上,其值接近于但不得大于轴承完度B的7%和截面高度(D-d)2的7%二值中的较小 值。 为了保持总方案的连续性,扶得合适的向心轴承尺寸比例,并有可能选择总方案中已有 的优先尺小,计算的外形新尺寸值要求加以修正,并月任何新的尺寸都必须取得全国滚动轴 承标准化技术委员会的认可。 三、滚动轴承精度等级及其应用 滚动轴承的精度是按其外形尺小公差和旋转精度分级的.外形尺」公差是指成套轴承的 内径d、外径D、宽度B的尺寸公差:旋转精度主要是指轴承内、外图的径向跳动,轴承 内、外圈端面对滚道的跳动,端面对内孔的跳动等。 GBT30732005规定向心轴承(圆维接子承除外)的特度分为0、6、5、4、2级 精度依次升高,0级精度最低,2级精度最高:而圆锥滚子轴示的精度分为0、 6X、5、4, 五级,推力轴承的精度分为0、6、5、4四级,6X级和6级轴承的内、外径和径向跳动的公 差都相同,仪6X级轴承的装配宽度要求较为严格。 0级轴承是普通级轴承,在机械制造中应用最广。通常用于中等负荷、中等转速,月对 你转精度和运动平稳性要求不高的一般诈转机构中。例,汽车、拖拉机的变速机构:普通 机床的进给机构、变速机构:普通诚速器、电机、水泉、压缩机、汽轮机及农业机械等通用 机碱的旋转机构 6(6X)、5级是中高级轴承,多用于旋转精度和运动平稳性要求较高或转速较高的旋转 机构中。例如,比较精索的仪器、仪表、机械的旋转机构、普通机床主轴轴系,其中前支承 常采用5级轴承,后支承常采用6级轴承:精密机床的变速机构常采用6级轴承。 4、2级是精密级轴承,多用于转速和旋转精度要求很高的精密机械的旋转机构中。例 如,高精度磨床和车床,精密蝶纹车床和齿轮磨床的主轴轴系 采用4级轴承:精坐标 床、高精度齿轮磨床和数控机床等机械的主轴轴系常采用2级轴承。 四、滚动轴承内、外径公差带 6

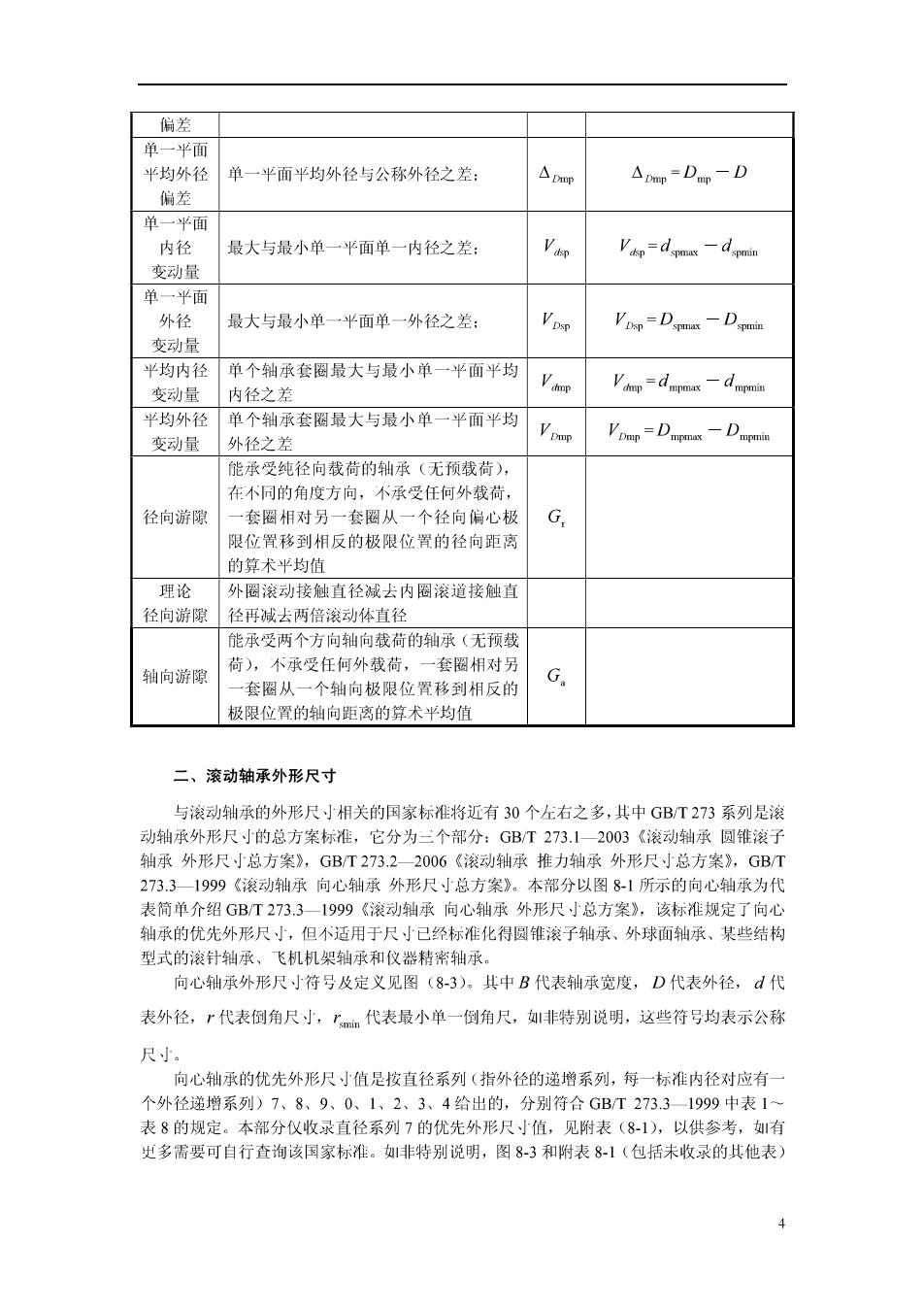

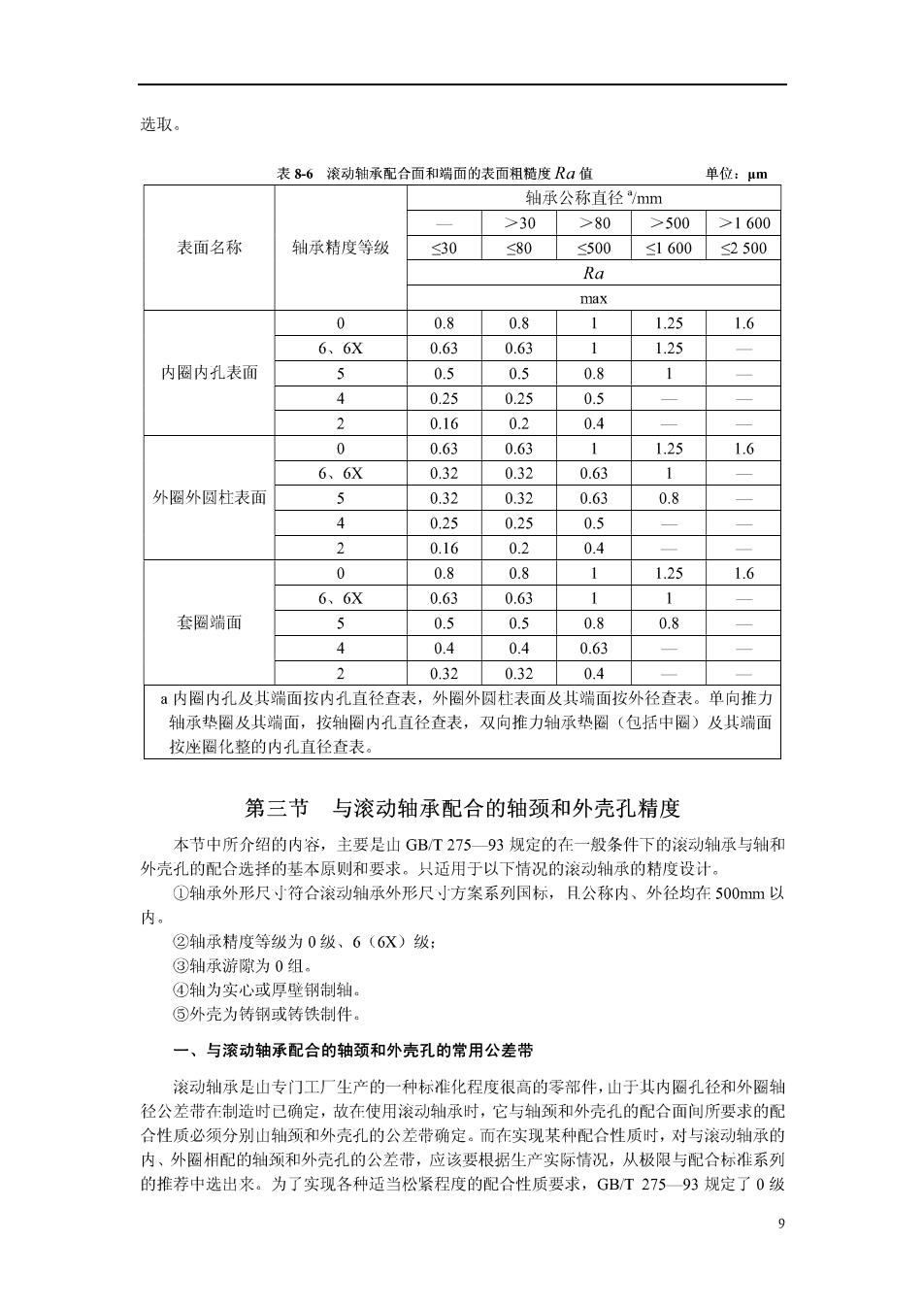

滚动轴承是专业生产厂家生产的标准化部件,使用时,其内圈与轴颈的配合表面和外圈 与外壳引的配合老而都不能耳山丁,为在机城设名上安梦和幽会动如承的方便性考虑,设 计时,轴承内图和外图应具有完全五换性。因此,在滚动轴承分别与轴颈和外壳孔构成配 时,应将滚动轴承作为基准件,即轴承内园与轴颈的配合应采用基孔制,轴承外园与壳体孔 的配合应采用基轴制。但滚动轴承的基孔制和基轴制与普通光滑圆柱的结合又有所不同,这 是山滚动轴承配合的特殊需要所决定的。 接站承梦配后直正起作用的尺、是单一毕面内的平均内轻和半均外径,因此,滚动细 承内、外径公差带位即是指平均内、外径的公差带位置。GB/T307.1一2005 和GBT 307.4一2005中分别规定了不同精度等级的向心滚动轴承和推力滚动轴承的内、外径极限偏 差值,即内外径尺寸小公差带的位骨。本部分仪收录向心滚动轴承的内、外径极限偏差值,见 附表(8-2)一(8-11),以供参考。圆锥滚子轴承、推力轴承的内、外径极限偏差值可查阅 相关国家标准 从GB/T307.1一2005和GBT307.4-2005对于滚动轴承内、外径极限偏差值的规定 可以看出国家标准对滚动轴承内、外径公差带的规定见图(84) 裂动袖承在使用时,其内圈通 常与轴一起旋转。为防止内圈和轴 颈的配合面相对滑动而使配合面产 4 06(6x) 生藤指,影纳承的丁作性能,故 要求配合面要有一定的过盈:过盈 量又不能过大,否则会使薄壁的内 图产生较大的变形,使轴承游隙减 小,同样会影响到轴承的工作性能。 06(6x) 此.若仍让轴承内图采用GBT 1800.2-?中基本偏差代号为H的 公差带,轴颈的外圆柱面从GB/T 1800,2一?中优先、常用和一般公差 带进行选取,则在两者配合时,会 图84滚动轴承内、外径公差带 形成过盘量偏小的过渡配合和过盈量偏大的过盈配合,显然都不能满足轴承配合的需要:但 若让轴颈采用非标准的公差带,则又无法实现滚动轴承的标准化与五换性原则。 为此 GBT307.1-2005和GB/T30742005规 ,向心滚动轴承内圈基准孔公差带 位于以公称内径d为零线的下方,目上偏差为罗。这种特殊的基准孔公差带不同于GBT 1800.2一?中基准偏差代号为H的基准孔的公差带。因此,当滚动轴承内圈与GBT 1800.4一?中基本偏差代号为k、m、n等的轴颈配合时就形成了具有小过盈量的过盈配合, 而不是过渡配合 滚动轴承在使用时,其外圈安装在外壳孔中,通常不旋转。考虑到工作时温度升高会使 轴热膨胀,故轴两端的轴承中全少应有一端是游动支承,即轴承外国与外壳孔的配合稍微 一点,使之能够补偿因轴热膨账而产生的微量伸长,以免造成轴弯曲卡死,或是轴承内、分 圈之间的滚动体山于轴的弯曲而卡死,影响机械设备正常运转。 为此,GBT307.12005和GBT307.42005规定:向心滚动轴承外图外圆牡面公关 带位于以公称外径D为零线的下方,且上偏差为零。该基准轴的公差带的基本偏差与GB/T 180,2一?中基准偏差代号为h的基准轴的公差带的基本偏差相同,只是两种公差带的公 数值不同。因此,当轴承外圈采取这样的基准轴公差带,而外壳孔公差带仍从GBT 1800.4一?中的孔常用公差带中选取时,两者的配合基本上保持了GBT1801一?的配合性 质

GB/T307.1-2005和GBT307.4-2005对轴承内、外径尺寸公差分别做了两种规定: 一种是规定了滚动轴承的单一内、外径极限偏差(△本、△,),目的是限制变形量:另 种是规定了单一半面半均内、外径极限偏差(△、△,),目的是保证轴承的配合。对 于高精度的4、2级轴承,GBT307,1一2005和GBT307.42005中对上述两个公差项目都 做了规定,而对于一毅公差等线的0、6、5级轴承,则只对前一个公差项目做了规定。 滚动轴承的内、外园通常均属薄壁型零件,在制造过程或存放过程中都极易变形,但足 若其是与形状较正确的性零件轴、箱体的轴到 、外壳孔相配合, 则在装配后这种微量变形 又比较容易得到矫正,并且一般情况下也不影响滚动轴承的工作性能。因此,GBT 307.1一2005和GBT307.4-2005规定,只要单一平面平均内、外径实际偏差在单一内、外 径公差带内,就认为是合格的 五、滚动轴承的径向游隙 山图8-2和表8-1可知,径向游隙的大小会直接影响滚动轴承的下常工作,游隙过大, 会使转轴出现较大的径向跳动和轴向跳动,以致轴承工作时产生较大的振动和噪声:游隙过 小,而轴承与轴颈或外壳孔之向间有一定的过盈量得话,会使轴承滚动体与套圈产生较大的接 触应力,以致轴承工作时的摩擦发热增降低轴承寿命。所以,动轴承精度设计时.必 须要控制径向游 GB/T 460 2006将动轴承的径向游隙分为2组、0组 3组、3组 5组,游隙值的 大小依次增大,其中,0组为基本游隙组:机床用圆锥孔双列圆杜滚子轴承的径向游隙分为 1组、2组,的径向游隙分为1组、2组、3组。 GB/T4604一2006还规定了不同类型滚动轴承的径向游隙值.本部分仪收录深沟球 承、机味用圆锥孔双列圆杜滚子轴承、机床用圆柱孔双列圆柱滚子轴承的径向游隙值,见附 表(8-12) 附表(8 3)、附表(8-14 以供参考 ,如有史多需要可自行查询该家标准 滚动轴承工作时的径向游隙会受到滚动轴承与轴颈和外壳孔配合状态的影响,故应按照 GB/T4604一2006的规定合理选择径向游隙值,并在安装后检验径向游隙,以便将工作时的 径向游隙控制在使用要求所限定的范围内。 滋动油承径向游隙的测量是固定内圈或外圈,在小、周定的在圈上施川能能得到稳定测估 的测量校荷, 并在直径方向上作往复移动进 ,测量时,将侧头于不固定套图完度的 中部,读取不固定套图在各个角位 置(大致均布,企少 个)上沿载荷方向的移动量,其算 术平均值(扣除山于测量截荷引起轴承径向游隙的增加量)即为滚动轴承径向游隙。具体的 测量仪器、不同类型滚动轴承径向游隙的测量方法可参考BT3573一2004《滚动轴承径向 游隙的测量方法》中的相关规定,再次不再一一介绍。实际应用时,可以使用任何恰当的方 法测量,但是若对测量结果有争议时,则应按照BT3573一2004规定的方法进行测量 六、滚动轴承材料 GB/T307.3一2005规定轴承套圈和滚动体的材料一般为符合GBT18254《高碳铬轴承 钢》规定的高碳铬轴承钢,也可采用能满足性能要求的其他用高碳铬轴承钢制造的轴承的硬 府成按BT1255《高状路轴承钢会动轴承零件执处甲技术条件》的规定,采用比他料 造的轴承的硬度应按相关标准的规定 七、滚动轴承的表面粗糙度 GBT307.32005规定滚动轴承配合面和端面的表面相糙度应按表(8-6)的规定进行

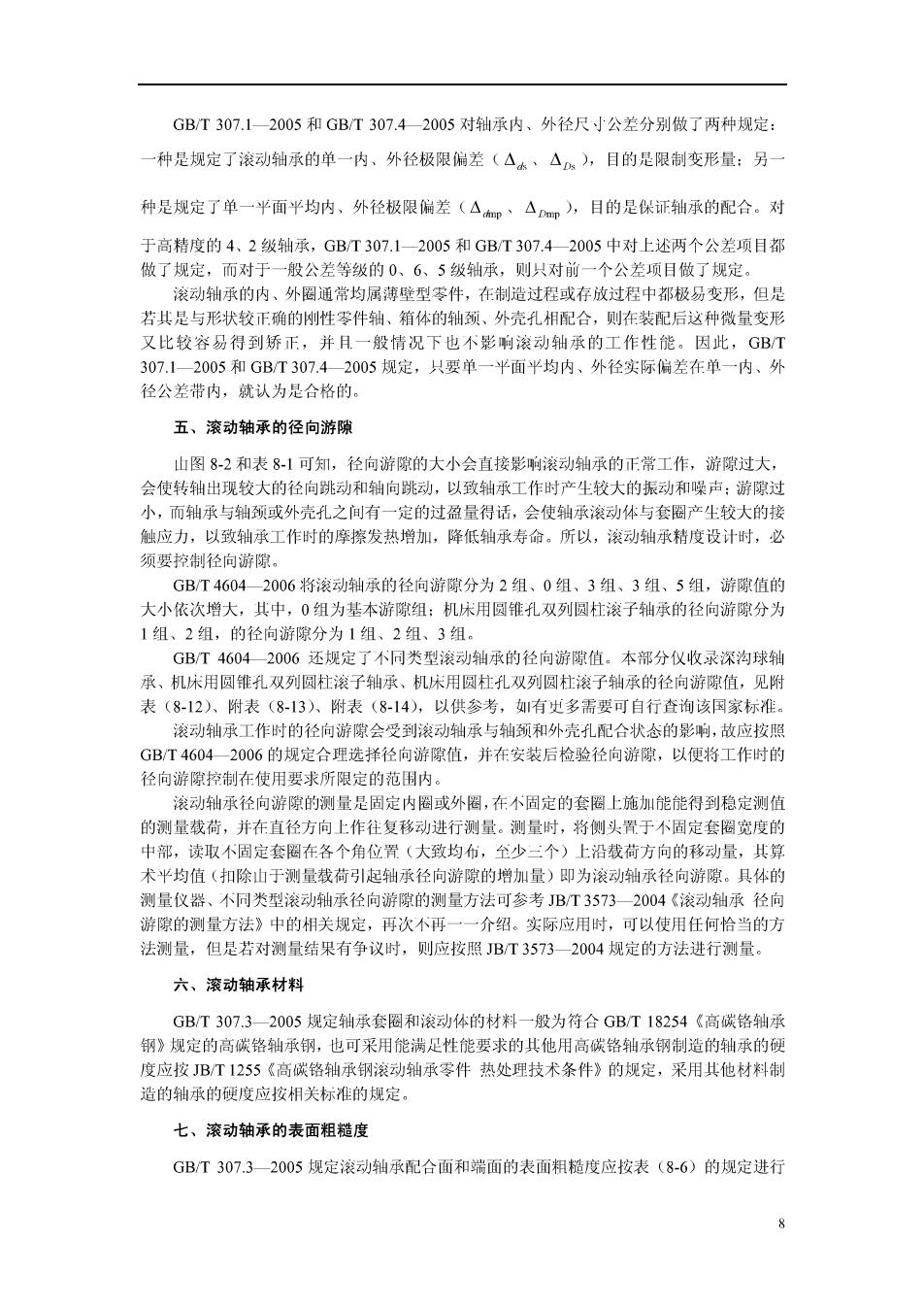

选取 表&6滚动轴承配合而和端面的表面粗糙度R的 单仪:m 轴承公称直径"/mm >30280>500>1600 表面名称 轴承精度等级 <30 ≤80≤500≤16002500 Ra max 0 08 0.8 1 125 16 6、6X 0.63 0.63 1 125 内圈内孔表面 0.5 0.3 0,8 4 0.25 0.25 0.5 016 02 04 063 063 1 125 1.6 6、6X 0.32 0.32 0.63 外烟外圆柱表面 5 0.32 0.32 0.63 0.8 4 025 025 05 016 02 04 0.8 1.25 1.6 6、6X 0.63 0.63 套圈端面 5 05 03 08 08 04 04 0.63 0.32 0.32 0.4 内圈内孔及其端面按内孔直径查表,外圈外圆柱表面及其端面按外径查表。单向推力 轴承垫圈及其端面,按轴圈内孔直径查表,双向推力轴承垫圈(包括中圈)及其端面 按座圈化整的内孔直径查表。 第三节与滚动轴承配合的轴颈和外壳孔精度 本节中所介绍的内容,主要是山GB/T27593规定的在一般条件下的滚动轴承与轴和 外壳孔的配合选择的基本原则和要求。只适用于以下情况的滚动轴承的精度设计。 ①轴承外形尺寸符合滚动轴承外形尺寸小方案系列国标,公称内、外径均在500m以 内。 ②轴承精度等级为0级、6(6X)级: ③轴求游赋为0组。 ④轴为实心或厚壁钢制轴。 ⑤外壳为待铜或铸铁制件 一、与滚动轴承配合的轴颈和外壳孔的常用公差带 滚动轴承是山专门工厂生产的一种标准化程度很高的零部件,山于其内图孔径和外圈轴 径公差带在制造时己确定,故在使用滚动轴承时,它与轴颈和外壳孔的配合面间所要求的配 合性质冰须分别山轴布和外壳有的公芳带饰定。而在实即某种配合性质时,对与家动轴承的 内、外圈相配的轴颈和外壳孔的公差带,应该要根据生产实际情况,从极限与配合标准系列 的推荐中选出米。为了实现各种适当松紧程度的配合性质要求,GB/T27593规定了0级

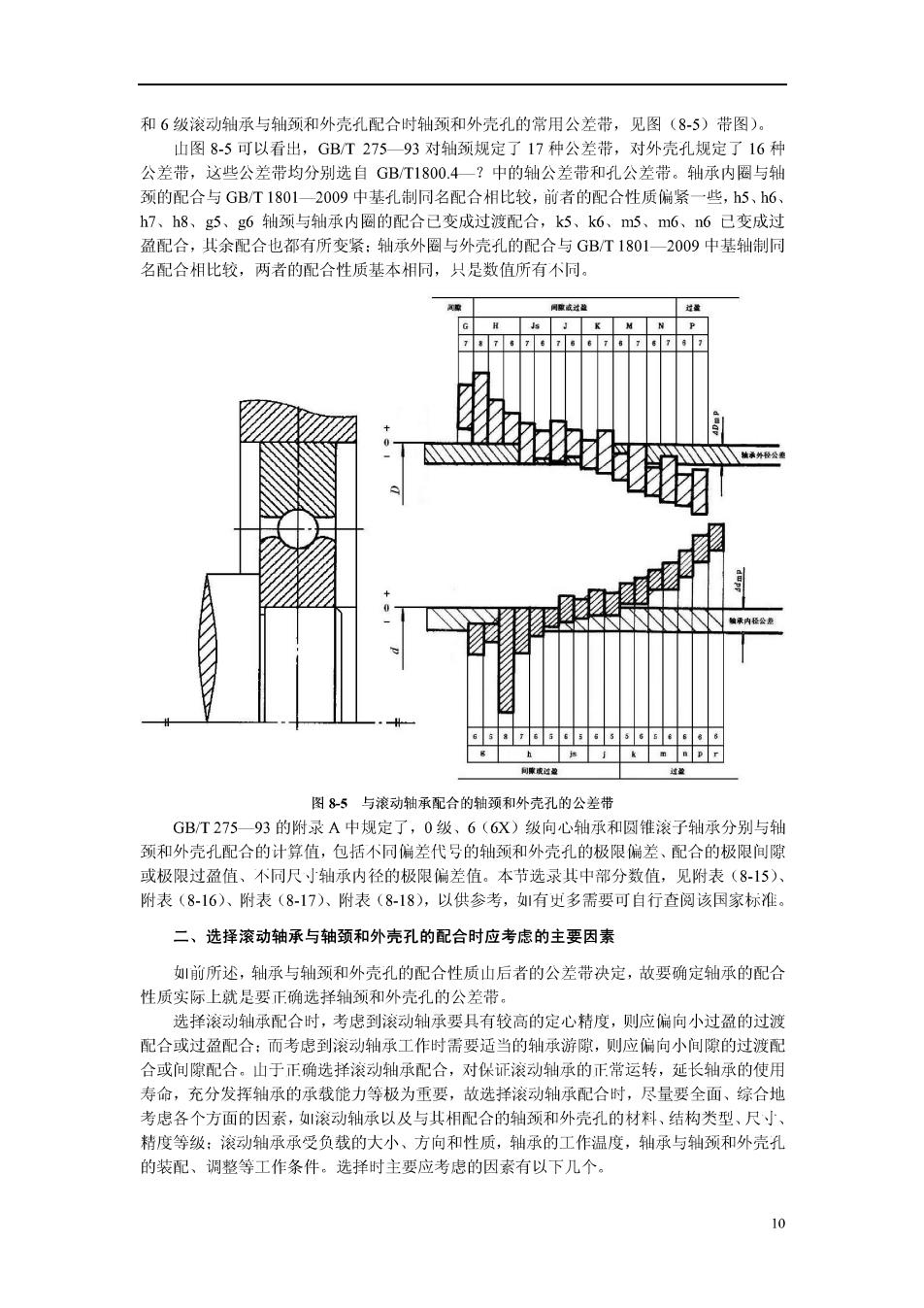

和6级滚动轴承与轴颈和外壳孔配合时轴颈和外壳孔的常用公差带,见图(85)带图). h图8.5可以看出,GBT27593对轴颈规定了17种公差带,对外壳规定了16种 公差带,这些公差带均分别选自GB/T1800.4一?中的轴公差带和孔公差带。轴承内圈与科 须的配合与GB/T1801 2009中基孔制同名配合相比较,前者的配合性质偏紧一些,h5、h6 h7、h8、g5、g6轴颈与轴承内圈的配合已变成过渡配合,k5、k6、m5、m6、6已变成过 盈配合,其余配合也都有所变紧:轴承外圈与外壳孔的配合与GB/T1801一2009中基轴制同 名配合相比较,两者的配合性质基本相同,只是数值所有不同 图85与滚动轴承配合的轴颈和外壳孔的公差带 颜和6BT25一8的受人想0桃6领向残圆维花T制承分5投 外壳孔配合的计算值,包括不同偏差代号的轴颈和外壳孔的极限偏差、配合的极限向 或极限过盈值、不同尺寸轴承内径的极限偏差值。本节选录其中常分数值,见附表(815)、 附表(8-16)、附表(8-17)、附表(8-18),以供参考,如有史多需要可自行查阅该国家标准。 二、洗择滚动轴承与轴颈和外壳孔的配合时应老虑的主要因素 如前所述,轴承与轴颈和外壳孔的配合性质山后者的公差带决定,故要确定轴承的配合 性质实际上就是要正确选择轴颈和外壳孔的公差带。 选祥滚动轴承配合时,考虑到滚动轴承要具有较高的定心精度,则应偏向小过盈的过渡 配合或过盈配合:而考虑到滚动轴承工作时需要适当的轴承游隙,则应偏向小间隙的过渡配 合或隙配合,h干正确洗择滚动油承中合,对证滚动轴承的正常运转.延长细承的使用 寿命,充分发挥轴承的承载能力等极为重要,故选样滚动轴承配合时,尽量要全面、综合地 考虑各个方面的因素,如滚动轴承以及与其相配合的轴颈和外壳孔的材料,结构类型、尺寸 精度等级:滚动轴承承受负载的大小、方向和性质,轴承的工作温度,轴承与轴颈和外壳孔 的装配、调整等工作条件。选择时主要应考虑的因素有以下几个