第二章极限与配合 孔与轴的结合,是机器中应用最广泛的一种结合形式。《极限与配合》标准也是最早建 立的、应用最广泛的基础标准。它以圆柱体内、外表面的结合为重点,但也适用于广泛意义 上的孔与轴,即其他结合中由单一尺寸组成的部分。如键结合中的键与键槽的结合等。 在机器制造业中“极限”用于协调机器零件的使用要求和制造经济性之间的矛盾;而 “配合”则反映零件组合时相互之间的关系。经标准化的极限与配合制度,有利于机器的 设计、制造、使用和维修,有利于保证产品精度、使用性能和寿命等各项使用要求,也有利 于刀具、量具、夹具和机床等工艺装备的标准化。国际标准化组织(ISO)和世界各主要工业 国家对“极限与配合”的标准化都给予了高度的重视。 零件在制造过程中,由于工艺系统存在误差,加之操作者的主观原因,最后所获得的尺 寸不可能正好等于设计值,这样就存在尺寸误差。尺寸误差必须限制在尺寸公差带之内,而 尺寸公差带的大小和位置是否合格都直接取决于尺寸精度的大小。 为了保证零件的互换性和便于设计、制造、检测与维修,需要对零件的尺寸精度与它们 之间的配合实行标准化。 对于零件的尺寸精度设计,主要是根据国家标准进行的。本章介绍极限与配合国家标准 的基本概念、主要内容及其应用。 为了适应现代机械工业的发展,遵循国家关于积极采用国际标准的方针,我国“公差与 配合”国家标准已经历了多次修改,主要有: GB1800-1979《公差与配合总论标准公差与基本偏差》 GB1801-1979《公差与配合尺寸至500mm孔、轴公差带与配合》 GB1802-1979《公差与配合尺寸大于500至3150mm常用孔、轴公差带》 GB1803-1979《公差与配合尺寸至18mm孔、轴公差带》 GB1804-1979《公差与配合未注公差尺寸的极限偏差》 GB/T1804-1992《一般公差线性尺寸的未注公差》 GB/T1800.1-1997《极限与配合基础第1部分:词汇》 GB/T1800.2-1998《极限与配合基础第2部分:公差、偏差和配合的基本规定》 GB/T1800.3-1998《极限与配合基础第3部分:标准公差和基本偏差数值表》 GB/T1800.4-1999《极限与配合标准公差等级和孔、轴的极限偏差表》 GB/T1801-1999《极限与配合公差带与配合的选择》 GB/T1804-2000《一般公差、未注公差的线性和角度尺寸的公差》 GB/T1800.1-2009《产品几何技术规范(GPS)极限与配合第1部分:公差、偏差和 配合的基础》 GB/T1800.2-2009《产品几何技术规范(GPS)极限与配合第2部分:标准公差等级 和孔、轴的极限偏差表》 GB/T1801-2009《产品几何技术规范(GPS)极限与配合公差带和配合的选择》 本章对相关最新国家标准的主要内容做简要介绍,主要阐述极限与配合国家标准的组 成规律、特点及基本内容,并分析极限与配合选用的原则和方法。所涉及的国家标准有: GB/T1800.1-2009、GB/T1800.2-2009、GB/T1801-2009、GB/T1804-2000。 第一节基本术语及其定义 一、有关孔和轴的定义 6

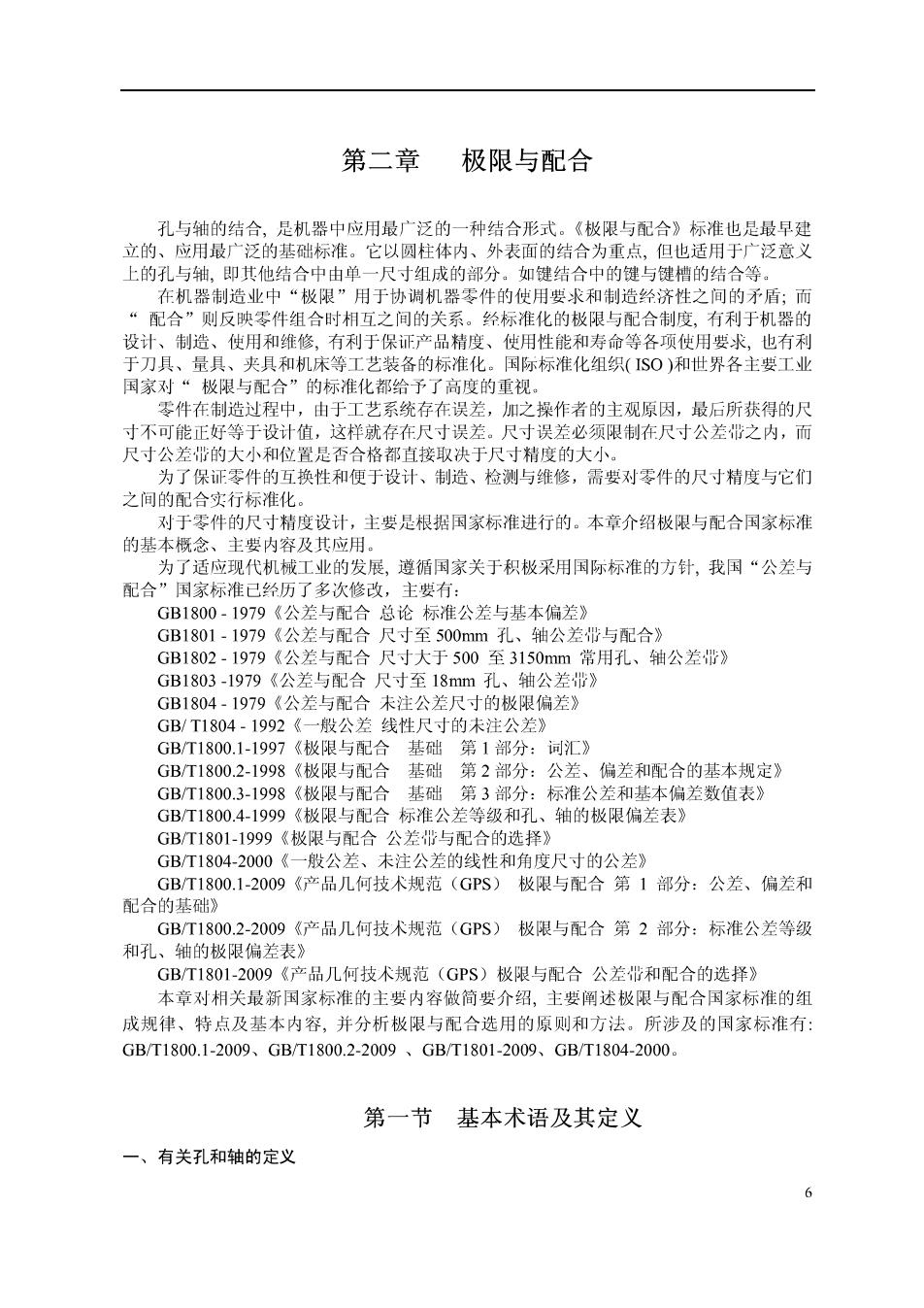

1.孔 孔通常是指工件的圆柱形内表面;也包括非圆柱形内表面(由两平行平面或切平面形成 的包容面)。如键槽、凹槽的宽度表面(见图2)。这些表面加工时尺寸A由小变大。 (©)屡柱形内表面和健槽 (c)凹槽和凸肩 轴通常是指圆柱形外表面:也包括非圆柱形外表面(由两平行平面或切面形成的被包容 面),如平键的宽度表面、凸肩的厚度表面(见图3)。这些表面加工时尺寸A、由大变小。 二、有关尺寸的定义 尺寸 常分为线性尺寸和角度尺寸内类。线性尺寸(简称尺寸)是指两点之间的距离 ,高度、深度、月 技术图样中 E泡 明共同单位(如在尺寸标注中),以mm为通用单位 时,均可只写数字,不需标注计量单位的符号或名称。 2.公称尺寸 公称尺寸是设计时给定的尺寸,通过它应用上、下极限偏差可计算出极限尺寸。孔用D 表示,轴用表示。该尺寸是根据零件应具备的强度、刚度和结构需要计算,并经圆整而得 到的,可以是一个整数或一个小数值。应尽量采用优先数系中的数值。 公称尺寸一经确定,便成为确定孔、轴尺寸偏差的起始点。 3.实际(组成)要素 实际(组成)要素是用两点法测得的尺寸。孔和轴的实际(组成)要素分别用D,和d 来表示 提取组成要素是指由实际(组成)要素提取有限数目的点所形成的实际(组成)要素的近似 赫代 由于零件存在着形状误差,所以不同部位的提取组成要素不尽相同,故往往把它称为提 取组成要素局部尺 因为测量误差的存在,实际(组成)要素不可能等于其实尺寸,它只是接近真实尺寸的 个随机 点法测量的目的在于排除形状误差对测量结果的影响 限 限 是指尺寸素允许的尺寸的两个端。两个极限尺寸中较大的一个称为上极限 尺寸,较小的称为下极限尺寸,孔和轴的上枚限尺寸与下极限尺寸分别用D、D与d、 d表示。 实际(组成)要素的大小由加工所决定,而极限尺寸是设计时给定的确定尺寸,不随加 工而 提取组成要素局部尺寸应位于上、下极限尺寸之间,也可以达到极限尺寸。孔和轴实际 (组成)要素的合格条件如 Dn≤D。≤Dmx

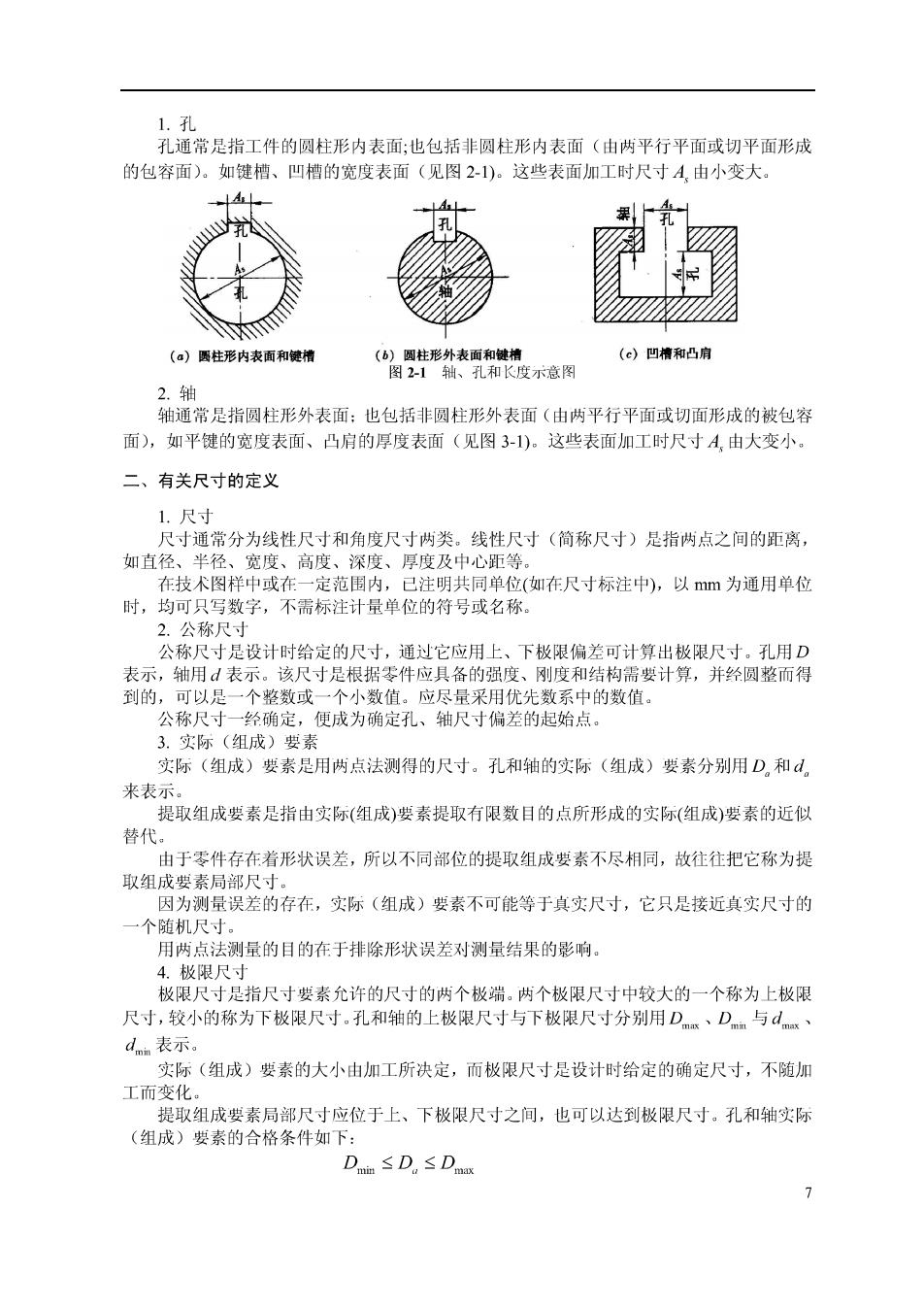

dn≤d≤dn 三、有关偏差、公差和公差带的定义 1.尺寸偏差(简称偏差) 尺寸偏差是指某一尺寸(实际要素、板限尺寸)减其公称尺寸所得的代数差。实际要素、 极限尺寸皆可能大于、小于或等于公称尺寸,所以该代数差可以为正、负或零值。偏差值除 零外,前面必须冠以正负号。 尺寸偏差分为极限偏差和实际偏差, 极限偏差是指枚限尺寸与公称尺寸的代数差(见图2-2)。上极限尺寸与公称尺寸的代数 差称为上极限偏差,孔和轴的上极限偏差分别ES和s表示。用公式表示如下: ES=D-D es =d 表示下化限限洁公节纳续福药预搭型细有公孔烈集的下板限级定分别用引和 EI=D-D ei=dn-d 实际(组成)要素与公称尺寸的代数差称为实际偏差,孔和轴的实际偏差分别用△。和6。 表示。用公式表示如下: E。=D-D e=d-d 板限偏差用于控制实际偏 实际偏差应限制在上极限偏差与下极限偏差之间,也可以 达到极限偏差。孔和轴实际偏差的合格条件如下: EI≤E,≤ES eise,≤er 2.尺寸公差(简称公差) 尺寸公差是指尺寸的允许变动量。是上极限尺寸减下极限尺寸之差,或上极限偏差减下 极限偏差之差。公差大小反映制造精度,即反映一批零件尺寸的均匀程度,用来控制加工 误差。它是工件精度的一个指标,可用来衡量某种工艺水平或成本高低。 孔和轴的公差分别用T和T,表示。公差与极限尺寸和枚限偏差的关系如式(2-2): T=D-D=ES-EI (2-2) T=d -d =es-ei 尺可 下限偏 总 于下极限偏差 尺寸公若 ,是指某种区域大小的数显 数值,没有正、负 也不可能为零 注意:不能用误差≤公差,来判断零件尺寸的合格性。 公公老所角定的 个允许尺寸变动的以域。为了说明公称尺寸、楼 限偏差和公差三者之间的关系,需要画出公差带图,如图22所示。通常,孔公差带用斜线 表示,轴公差带用网点表示。 由图2-2可以看出,公称尺寸是公差带图的零线,是衡量公差带位置的起始点。零线也 可以作为极限偏差的的起点,零线以上为正偏差,零线以下为负偏差,位于零线上的偏差为 图中ES和es是决定孔、轴公差带位置的极限偏差。ES和s的绝对值越大,孔、轴

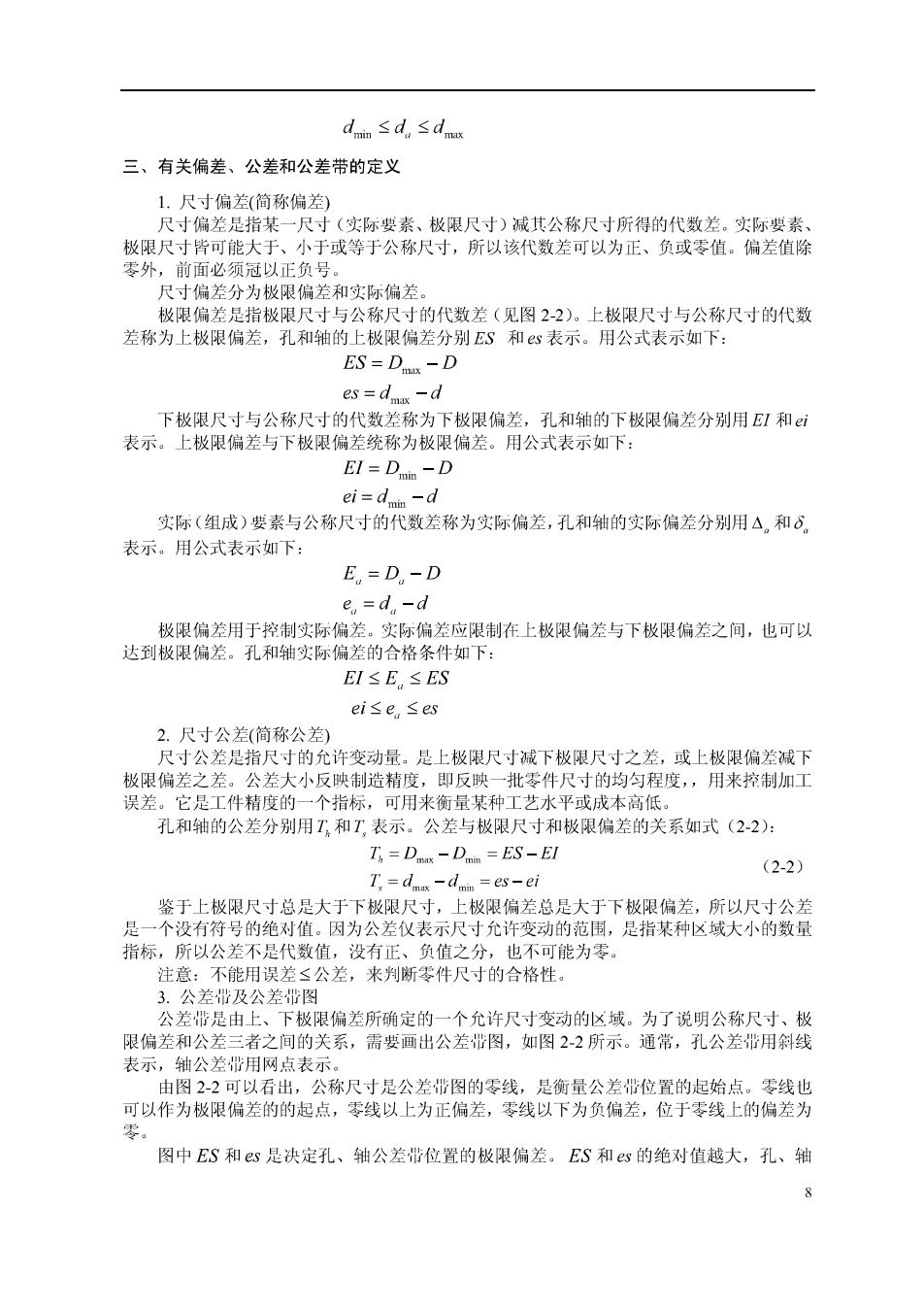

公差带离零线就越远:绝对值越小,则孔、轴公差"离零线就越近。国家标准把用以确定公 差带相对零线位置的上极限偏差或下极限偏差称为基本偏差,它往在是离零线近的或位于零 线的那个偏差。 公差的大小,即公差值的大小,它是指沿垂直于零线方向度量的公差带宽度。沿零线方 向的宽度是画图时任意确定的,不具有特定含义。 下极限偏差(基本偏差) ·公差带 一尺寸公差 线 图2-2公差带图解 在画公差带图时,公称尺寸以毫米(m)为单位标出,公差带的上、下板限偏差用微米(μ m)为单位标出,也可以用毫米(mm)。习惯上,极限偏差和公差的单位用微米(μm)表示。上、 下极限偏差的数值前冠以“十”或“一”号,专线以上为正,以下为负。与零线重合的偏差, 其数值为零,不必标出,如图2-3所示。 ☑。 +40 ☑ 0 .13 通 33 图2-3公差带图示例 四、有关配合的定义 1.配合 配合是指公称尺寸相同的,相互结合的孔和轴公差带之间的关系。组成配合的孔和轴的 公差带位置不同,便形成不同的配合性质。 按同一种配合生产的一批孔和一批轴,装配后,其配合松紧各不相同。所以,不能把配 合理解为一个具体的孔和一个具体的轴的组合。 2.间隙或过盈 间隙和过盈是指相配合的孔与轴尺寸的代数差。此差值为正时称为间隙,用X表示:为 负时称为过盈,用Y表示 3.配合类别 1)间隙配合 间隙配合是指具有间隙(包括最小间隙等于零)的配合。即使把孔做得最小,把轴做得 最大,装配后仍具有一定的间隙(包 活最小间隙等于)。也就是孔、轴极限尺寸或极限偏差

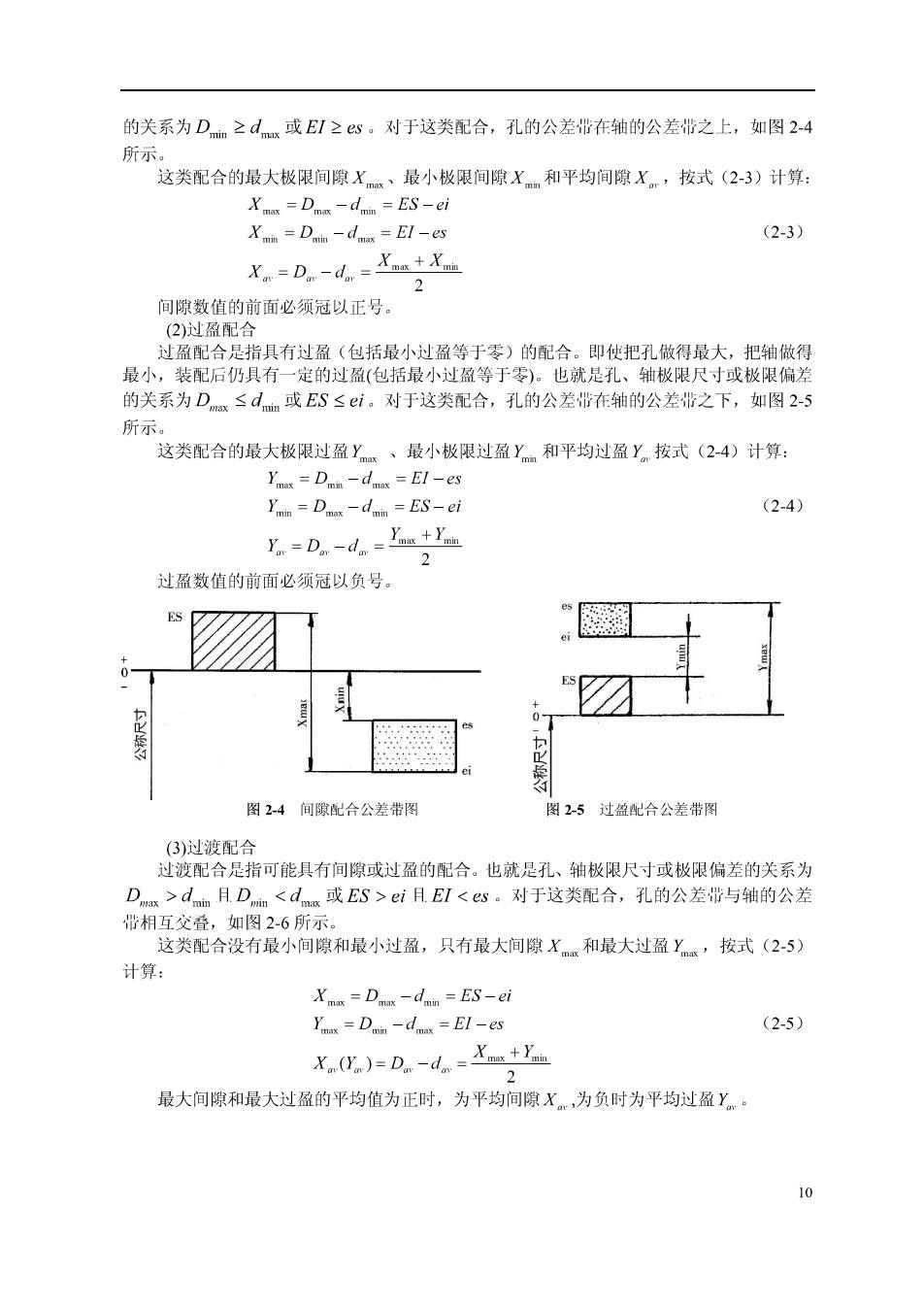

的关系为Dm之dmm或EI之s。对于这类配合,孔的公差带在轴的公差带之上,如图2-4 所示 这类配合的最大板限间隙X、最小极限间隙X和平均间隙Xm,按式(2-3)计算: Dnn-dnin=ES-ei Xamit Danin dmis =EI-es (2-3) X.=D.-d.=+ 2 间限数值的前面必须冠以正号。 过盈配 是指具有过盈(包括最小过盈等 于零)的配合 。即使把孔做得最大,把轴做得 最小,装配后仍具有一定的过盈(包括最小过盈等于)。也就是孔、轴极限尺寸或极限偏若 的关系为D≤d或ES≤ei。对于这类配合,孔的公差带在轴的公差带之下,如图2-5 所示 这类配合的最大极限过盈Y、最小极限过盈Y和平均过盈Y按式(2-4)计算 Y D-d =El-es Yun =Dun-dan =ES-ei (2-4) Yn Dn-d Yan +Yau 过盈数值的前面必须冠以负号。 图24间隙配合公差带图 图25过盈配合公差带图 (3)彦配合 过渡配合是指可能具有间隙或过盈的配合。也就是孔、轴极限尺寸或极限偏差的关系为 D>d月Dmei且E<es对于这类配合,孔的公差带与轴的公若 带相互交叠,如图2-6所示。 这类配合没有最小间隙和最小过盈,只有最大间隙X和最大过盈y,按式(25) 计算: Xme Dx-din =ES-ei Yoox Dain -d ne =El-es (2-5) X化)=Dn-d=Xm+y 2 最大间隙和最大过盈的平均值为正时,为平均间隙X,为负时为平均过盈Y。 10

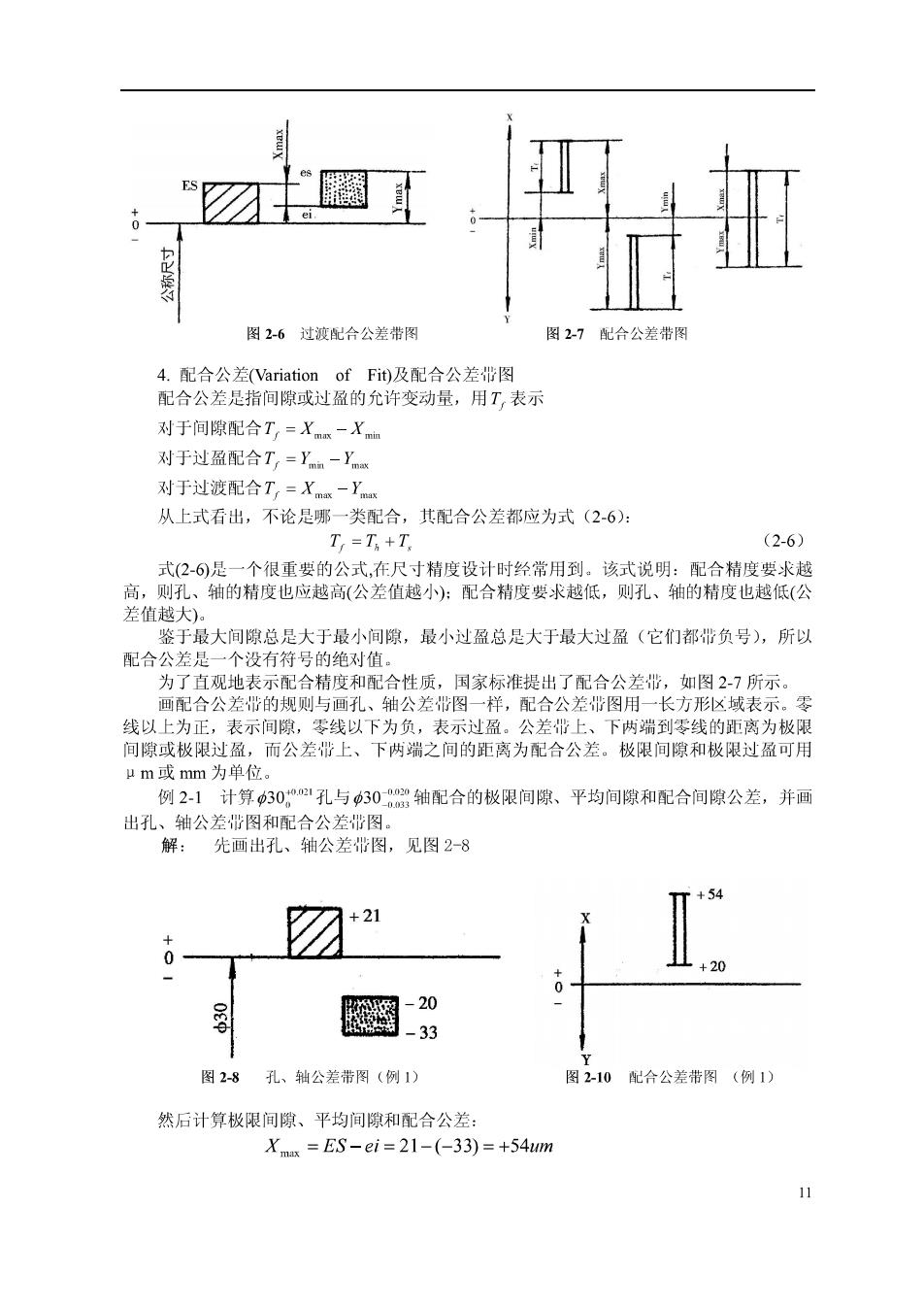

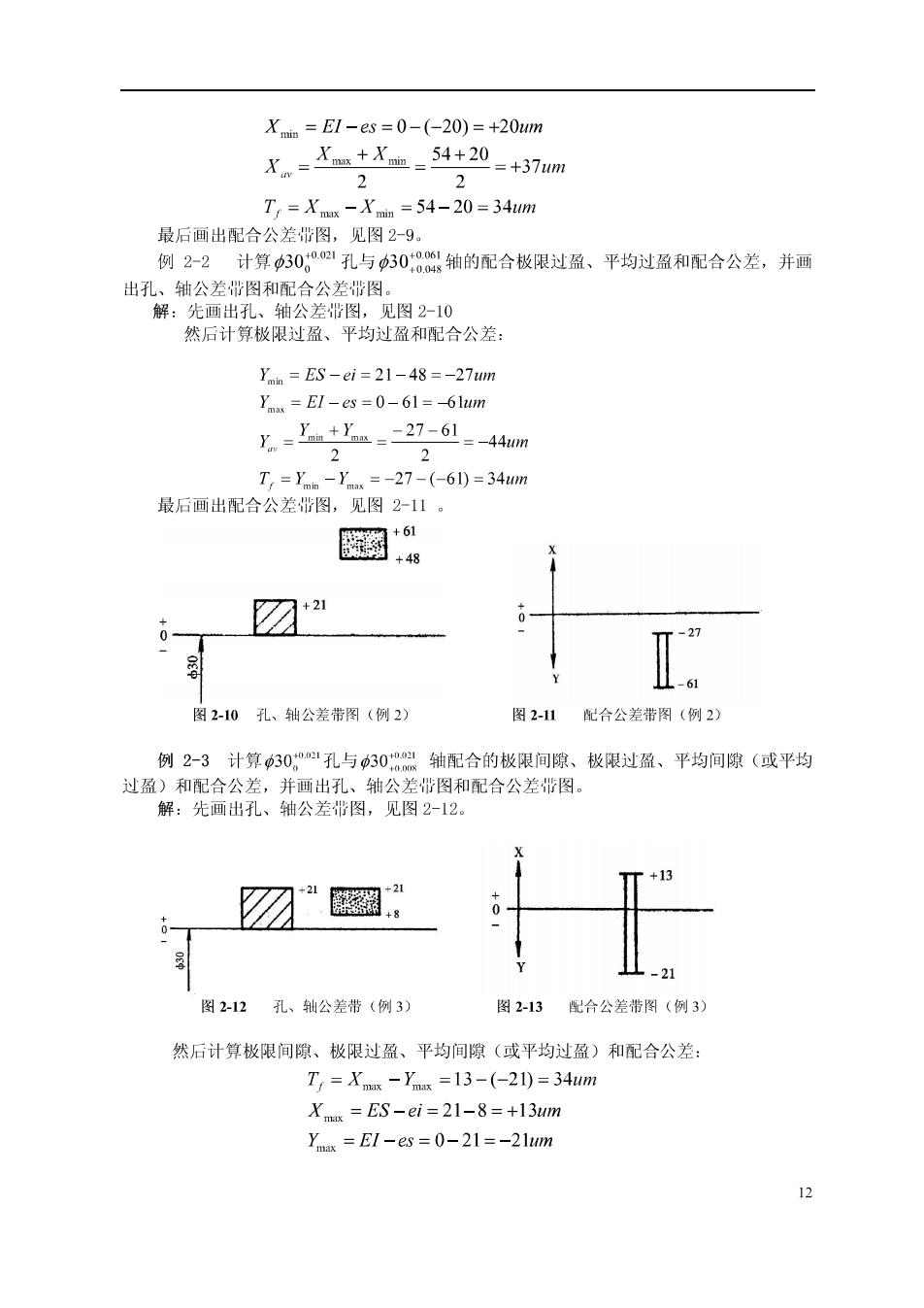

e 图2-6过渡配合公差带图 图2-7配合公差带图 4.配合公差(Variation of Fit)及配合公差带图 配合公差是指间隙或过盈的允许变动量,用T,表示 对于间隙配合T,=X.一X 对于过盈配合T,=Y-Ya 对于过渡配合T,=Xx-Y 从上式看出,不论是那一类配合,其配合公差都应为式(2-6) 7=T.+T (2-6) 式26O是一个很重典的公式在尺计桔度设计时经常用到,该式说明:配合精度要求酸 高,则孔、轴的精度也应越高(公差值越小:配合精度要求越低,则孔、轴的精度也越低(公 差值越大)。 鉴于最大间隙总是大于最小间隙,最小过盈总是大于最大过盈(它们都带负号),所以 配合公差是 个得右符号的让俏 为了直观地 配合精度和配合性质,国家标准提出了配合公差位,如图2所列 配合公的规则与画 公图一拦 线以上为正,表 差带图用一长方形区 零线以下为负, 表示过品 配合公 端到零线 的 间隙或极限过盈 而公差上、下两端之间的距离为配合公差。极限同隙和限过盈可用 μm或mm为单 例2-1计算30孔与30轴配合的极限间隙、平均间隙和配合间隙公差,并画 出孔、轴公差带图和配合公差带图。 解:先画出孔、轴公差带图,见图2-8 T+54 7 7+21 +20 0 -33 图2-8孔、轴公差带图(例1) 图2-10配合公差带图(例1) 然后计算极限间隙、平均间隙和配合公差: Xm=ES-ei=21-(-33)=+54m

Xa=E1-es=0-(-20)=+20um X.=X+X鱼_54+20=+37m T=Xms -=54-20=34um 最后画出配合公差带图,见图2-9. 例2-2计算30孔与300轴的配合极限过盈、平均过盈和配合公差,并画 出孔、轴公差带图和配合公差带图。 解:先画出孔、轴公差带图,见图2-10 然后计算极限过盈、平均过盈和配合公差: Yon ES-ei =21-48=-27um y.=E1-es=0-61=-61m y-yy=-2761.-44m 2 2 T,=Y.-Y=-27-(-61)=34um 最后画出配合公差带图,见图2-11。 的·1 +48 0、 ☑ 图2-10孔、轴公差带图(例2) 图2-1配合公差带图(例2) 例2-3计算30孔与30轴配合的极限间隙、枚限过盈、平均间隙(或平均 过盈)和配合公差,并画出孔、轴公差带图和配合公差带图。 解:先画出孔、轴公差带图,见图2-12。 +3 ☑" 图2-12孔、轴公差带(例3) 图2-13配合公差带图(例3 然后计算极限间隙、极限过盈、平均间隙(或平均过盈)和配合公差: Tr=Xx-Ys=13-(-21)=34um Xx=ES-ei=21-8=+13m yx=E1-es=0-21=-21m 2

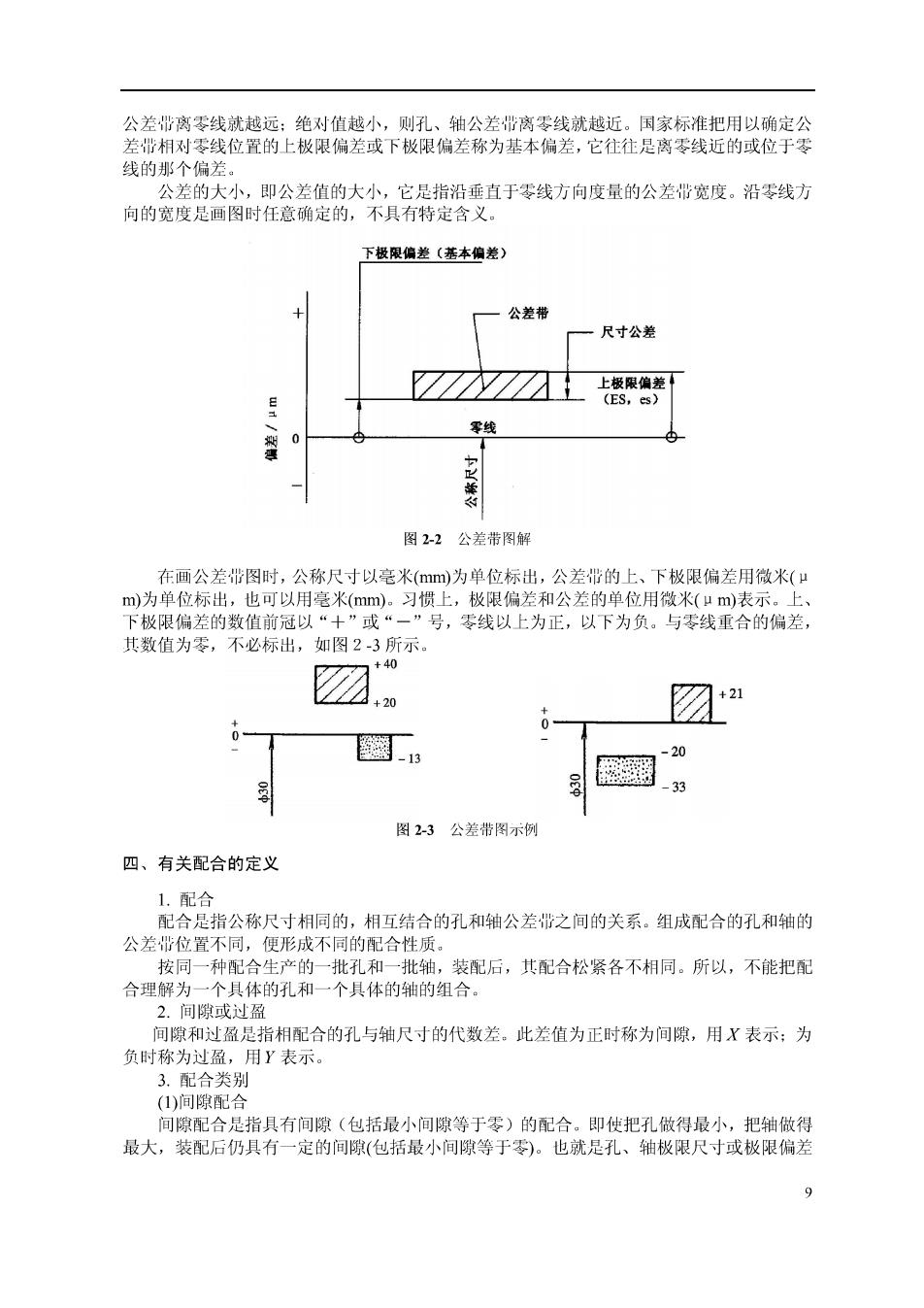

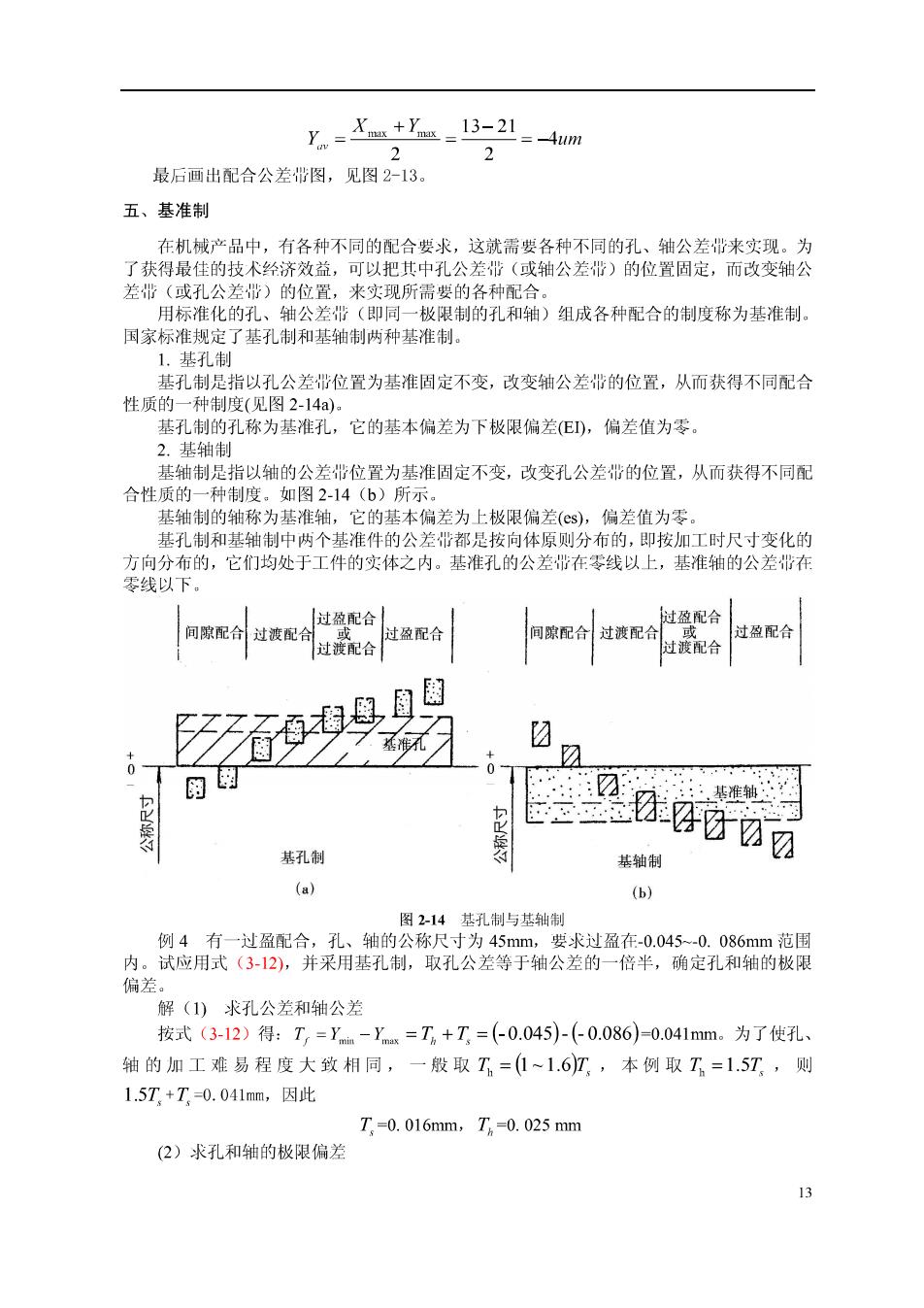

Y==13-21--4um 2 2 最后画出配合公差带图,见图2-13。 五、基准制 在机械产品中,有各种不同的配合要求,这就需装各种不同的孔、轴公差带来实现。为 了获得最住的技术经济效益,可以把其中孔公差带(或轴公差带)的位置固定,而改变轴公 差带(或孔公差世)的位置,来实现所需装的各种配合。 用标准化的孔、轴公差晋(即同一极限制的孔和轴)组成各种配合的制度称为基准制。 国家标准规定了基孔制和基轴制两种基准制。 1制 基孔制是指以孔公差带位置为基准固定不变,改变轴公差带的位置,从而获得不同配合 性质的一种制度(见图214 基孔制的孔称为基准孔,它的基本偏差为下板限偏差(E),偏差值为零 2.基轴 指以轴的公差带位置为基准固定不变,改变孔公差带的位置,从而获得不同配 基的轴称为基准 T 的基本偏差为上极限偏差(s,偏差值为零 基孔制和基 准 即按加工时尺寸变化 方向 ,它们均处于工件的实体之内。基准孔的公差带在零线以上,基准轴的公差带在 零线以下 R理含性E合 间聚配合过茂配合杖婆配合 思目园 ☑ 月日 :☑ 基孔制 基轴制 (a) 图2-14基孔制与基轴制 例4有一过盈配合,子 、轴的公称尺寸为45mm,要求过盈在-0.045-0.086mm范国 内。试应用式(312),并采用基孔制,取孔公差等于轴公差的一倍半,确定孔和轴的极限 偏差 解(1)求孔公差和轴公差 按式(3-12)得:T,=yn-y=T+T,=(-0.045-(0.086)-0.041mm。为了使孔、 轴的加工难易程度大致相同,一般取T=(1~1.6T,本例取T=1.5T,则 1.5T,+T,-0.041mm,因此 T,-0.016mm,T,-0.025mm (2)求孔和轴的板限偏差 13

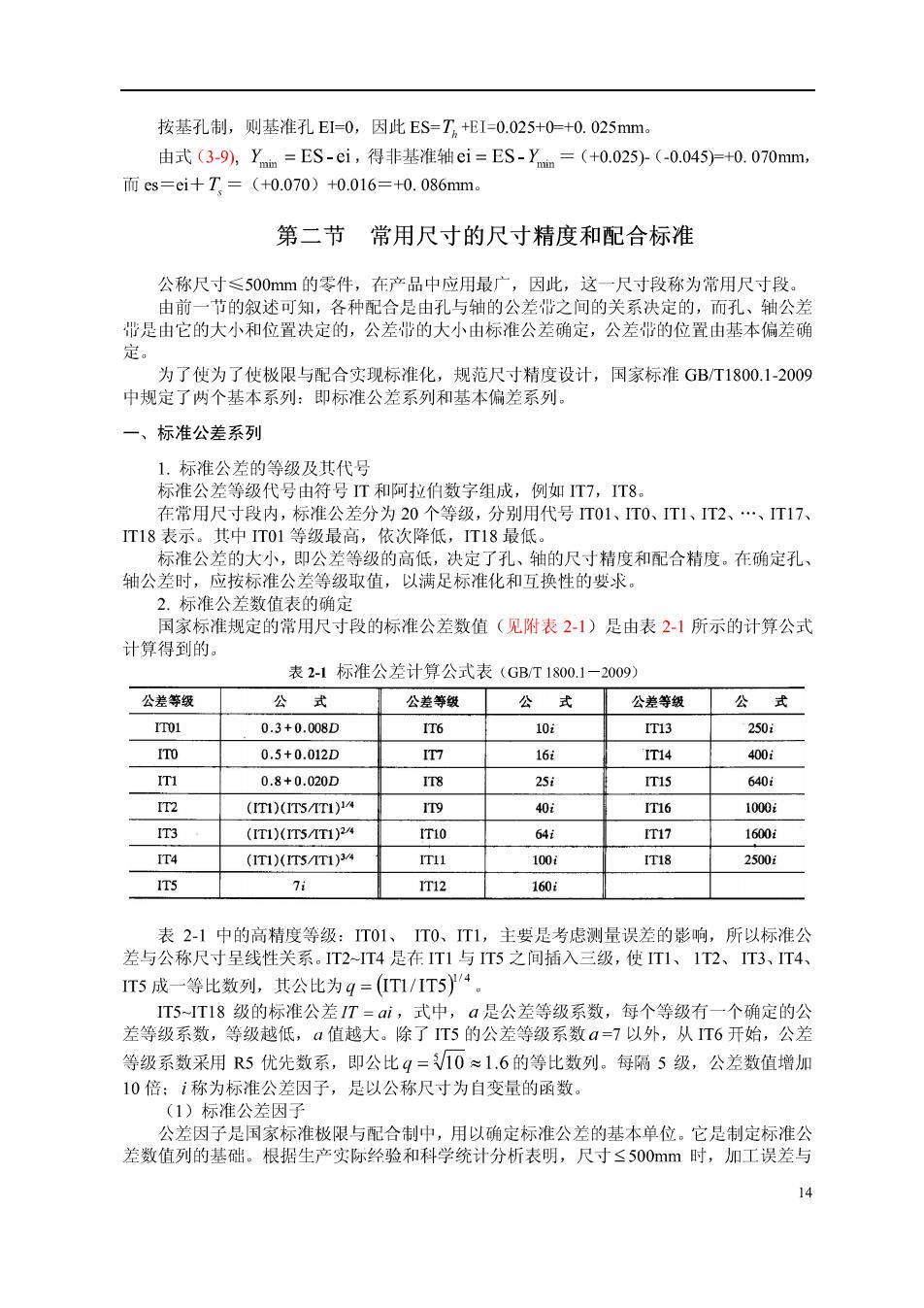

按基孔制,则基准孔E=0,因此ES=T+E1-0.025+0-+0.025mm 由式(3-9),Y=ES-ei,得非基准轴ei=ES-Y=(+0.025)(-0.045)-+0.070mm, 而es=ei+T=(+0.070)+0.016=+0.086mm。 第二节常用尺寸的尺寸精度和配合标准 公称尺寸≤500 节的叙决 1的零件,在产品中应用最广,因此, 一尺寸段称为常用尺寸段 由孔与细 间的关 3 带是由它的大小和位置决定的,公差带的大小由标准公差确定,公差带的位置由基本偏差确 为了使为了使极限与配合实现标淮化,规范 寸精度设计,国家标准GB/T1800.1-2009 中规定了两个基本系列:即标准公差系列和基本偏差系列。 一、标准公差系列 1.标准公差的等级及其代号 标准公差等级代号由符号T和阿拉伯数字组成,例如T7,T8。 在常用尺寸段内,标准公差分为20个等级,分别用代号T01、T0、IT1、1T2、…、T17 T18表示。其中T01等级最高,依次降低,T18最低。 标准公差的大小,即公差等级的高低,决定了孔、轴的尺寸精度和配合精度。在确定孔 轴公差时,应按标准公差等级取值,以满足标准化和互换性的要求。 2.标准公差数值表的确定 国家标准规定的常用尺寸段的标准公差数值(见附表21)是由表21所示的计算公式 计算得到的 表2-1标准公差计算公式表(GBT1800.1-2009) 公差等级 公式 公差等级 公式 公差等级公式 0.3+0.008D 108 2501 I 0.5+0.012D r7 16i "1T14 4001 ITI 0.8+0.020D 25i 6401 2 (T(IS/H 40i T16 1000 IT3 (T1】(T5/TT1)2W T10 641 r17 1600i (ITD)(ITS/TTI 100 T18 2500: IT5 7i T12 160i 表2.1中的高精度等级:T01、 T0、T1,主要是考虑测量误差的影响,所以标准公 差与公称尺寸呈线性关系。T2-T4是在T1与T5之间插入三级,使T1、1T2、T3、T4、 T5成一等比数列,其公比为q=(T/IT54 T5T18级的标准公差1T=i,式中,a是公差等级系数,每个等级有一个确定的公 差等级系数,等级越低,a值越大。除了T5的公差等级系数a=7以外,从T6开始,公差 等级系数采用R5优先数系,即公比q=10≈1.6的等比数列。每隔5级,公差数值增川 10倍:1称为标准公差因子,是以公称尺寸为自变量的函数。 (1)标准公差因子 公差因子是国家标准极限与配合制中,用以确定标准公差的基本单位。它是制定标准公 差数值列的基础。根据生产实际经验和科学统计分析表明,尺寸≤500mm时,加工误差与 14

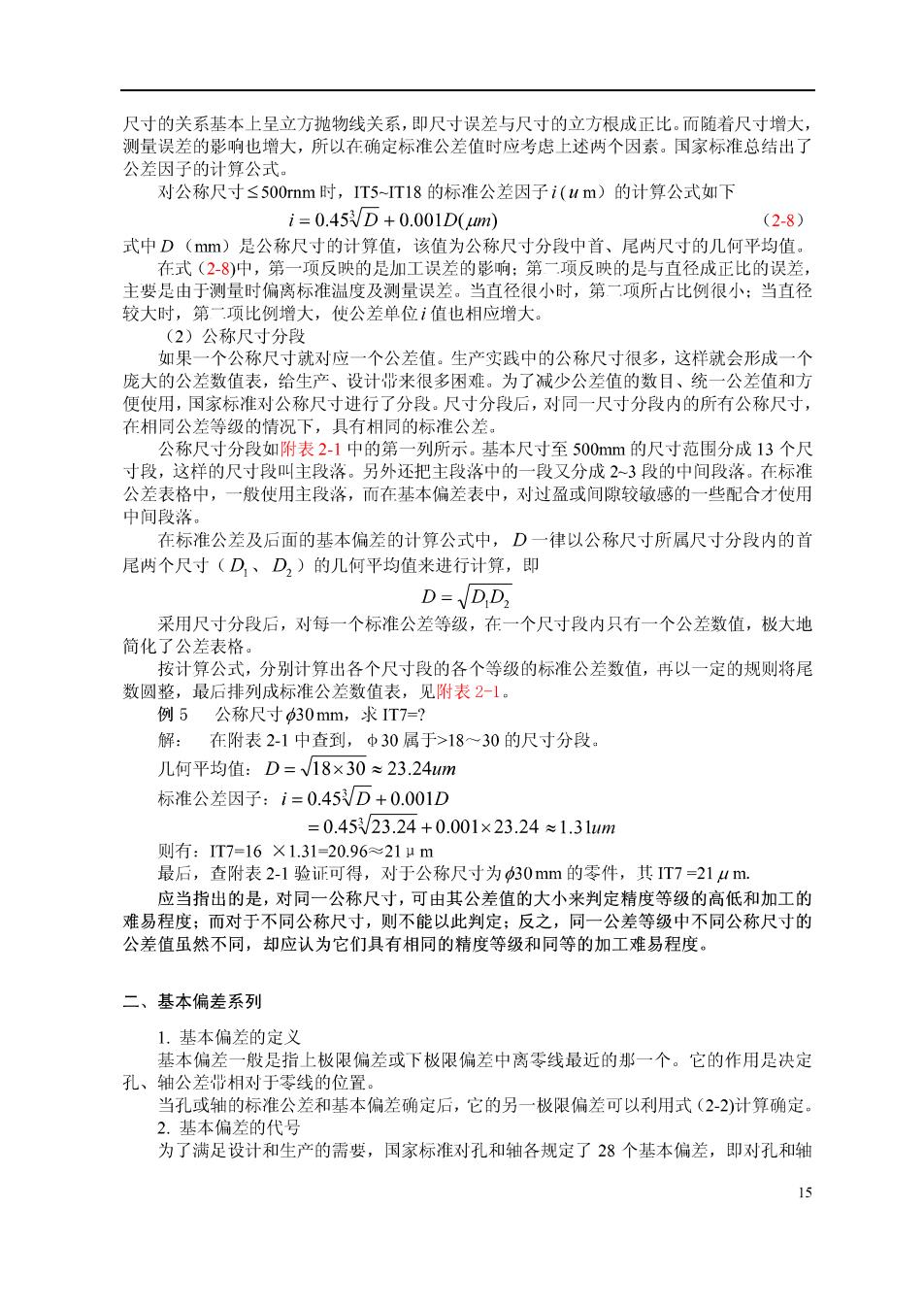

尺寸的关系基本上呈立方抛物线关系,即尺寸误差与尺寸的立方根成正比而随着尺寸增大 测量误差的影响也增大,所以在确定标准公差值时应考虑上述两个因素。国家标准总结出了 公差因子的计算公式。 对公称尺寸≤500mm时,1T5-T18的标准公差因子i(um)的计算公式如下 i=0.45VD+0.001D(m) (2-8) 式中D(mm)是公称尺寸的计算值,该值为公称尺寸分段中首、尾两尺寸的几何平均值。 在式(2-8)中,第一项反映的是加工误差的影响:第一项反映的是与直径成正比的误差 主要是由于测量时偏离标准温度及测量误差。当直径很小时,第一项所占比例很小:当直径 较大时,第一项比例增大,使公差单位值也相应增大。 (2)公尺十分段 如果一个公称尺寸就对应一个公差值。生产实践中的公称尺寸很多,这样就会形成一个 庞大的公差数值表,给生产、设计带来很多困难。为了减少公关值的致目、统 公值和方 便使用,国家标准对公称尺寸进行了分段尺寸分段后,对同一尺寸分段内的所有公称尺寸 在相同公差等级的情况下,具有相同的标准公 称尺寸分段如附表21中的第 其木尺十至00m 寸段,这样的尺寸段叫主段洛。 另外还把主段中的 公差表格中, 般使用主段洛, 隙较每 惑的 些配合才使用 中间段洛 在标准公差及后面的基本偏差的计算公式中,D一律以公称尺寸所属尺寸分段内的首 尾两个尺寸(D、D,)的几何平均值来进行计算,即 D=DD 采用尺寸分段后,对每一个标准公差等级,在一个尺寸段内只有一个公差数值,极大地 简化了公差表格。 按计算公式,分别计算出各个尺寸段的各个等级的标准公差数值,冉以一定的规则将尾 数圆整,最后排列成标准公差数值表,见附表2一 例5 公欧尺十30 m,求T7=2 解 在附表2-1中查到,中30属于>18~30的尺寸分段。 几何平均值:D=√18×30≈23.24m 标准公差因子:i=0.45VD+0.001D =0.45/23.24+0.001×23.24≈1.3lm 则有:T7=16×1.31=-20.96≈21μm 最后,查附表2-1验证可得,对于公称尺寸为30mm的零件,其T7-214m. 应当指出的是,对同一公称尺寸,可由其公差值的大小来判定精度等级的高低和加工的 难易程度;而对于不同公称尺寸,则不能以此判定;反之,同一公差等级中不同公称尺寸的 公差值虽然不同,却应认为它们具有相同的精度等级和同等的加工难易程度。 二、基本偏差系列 指上极限偏差或下极限偏差中离零线最近的那一个。它的作用是决定 孔 、销公差带相对于零线的 公差和基本偏差确定后,它的另一极限偏差可以利用式(2-2)计算确定 款医取不腔以老现