“计算机控制技术”课程 实验指导书 机电工程学院机电实验室 2012-9

“计算机控制技术”课程 实验指导书 机电工程学院机电实验室 2012-9

实验一 温度控制实验 一、实验目的 1、了解工程中测量温度信号的系统环节: 2、熟悉温度传感器及变送器的电路构成与作用: 3、通过PLC实现温度信号采集,掌握工程量、标准电量和数字量三者间的线性关系及转换原理。 二、实验装置 运动与温度控制实验装置 可编程序控制器实验装置 微机 三、实验装置介绍 1、运动与温度控制实验装置 提 两种控制单元:以丝杠为被控对象的运动控制单元、以电加热炉为被控对象的温度控制 单元。本实验使用温控单元。 测温传感器采用铂电阻、热电偶两种,已分别安装在了加热炉底部。加热炉接固态继电器直接 控制。温度变送器可以将热电阻或热电偶传来的信号变送成电压或电流信号,或送B42电压表、 电流表直接显示,或送PLC的AD模块进行数字信号处理。智能仪表XMT601可直接接入传感器 信号用作温度值指示。 脉冲编器 5进电机 限位开关接口 限位开关 态继电器接线子 因态继电号 2、可编程序控制器实验装置 由西门子PLC,触摸屏和接口单元三部分组成,如下图所示

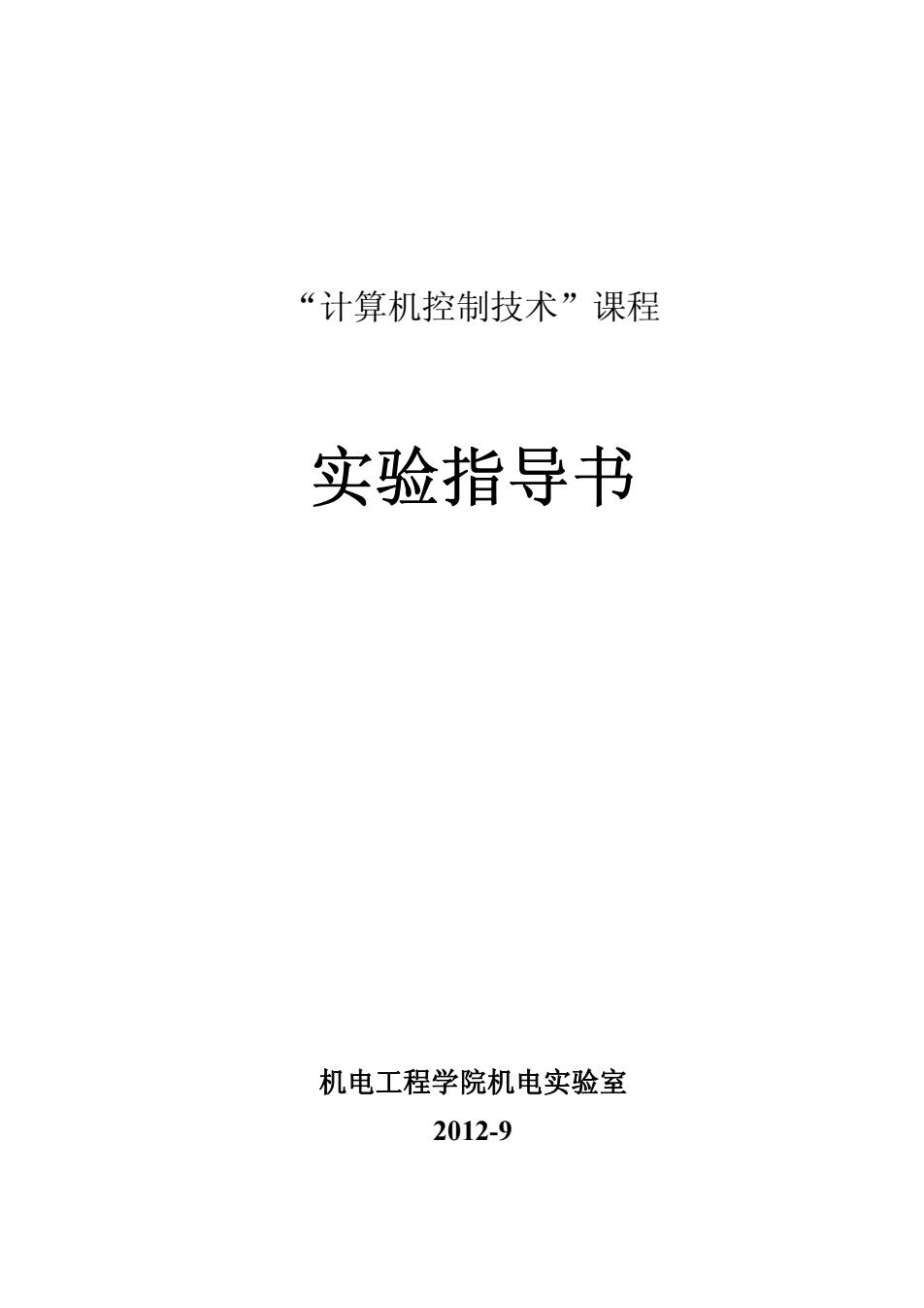

实验一 温度控制实验 一、 实验目的 1、 了解工程中测量温度信号的系统环节; 2、 熟悉温度传感器及变送器的电路构成与作用; 3、 通过 PLC 实现温度信号采集,掌握工程量、标准电量和数字量三者间的线性关系及转换原理。 二、 实验装置 运动与温度控制实验装置 一套 可编程序控制器实验装置 一套 导线 若干根 微机 一台套 三、 实验装置介绍 1、运动与温度控制实验装置 提供了两种控制单元:以丝杠为被控对象的运动控制单元、以电加热炉为被控对象的温度控制 单元。本实验使用温控单元。 测温传感器采用铂电阻、热电偶两种,已分别安装在了加热炉底部。加热炉接固态继电器直接 控制。温度变送器可以将热电阻或热电偶传来的信号变送成电压或电流信号,或送 HB402 电压表、 电流表直接显示,或送 PLC 的 A/D 模块进行数字信号处理。智能仪表 XMT601 可直接接入传感器 信号用作温度值指示。 2、可编程序控制器实验装置 由西门子 PLC,触摸屏和接口单元三部分组成,如下图所示。 2

西1子pLG 口单元 PLC由S7-200CPU224XP主机单元、EM235模拟量单元以及L0C0!POER电源单元三部分组成 CP22P主机模块提供数字量输入点14个、输出点10个.B235模块提供模拟最输入点4个,输出点 1个。为使于接线,所有接线端子已全部引出到实验箱面板上。 触摸屏作为嵌入式一体化机既是与用户交互的窗口,也可实时与下位PLC通讯,对其进行读写操作。 触摸屏旁边有一红色船型直流24V开关电源对触摸屏进行供电控制。 四、 实验原理 1、物理量、标准电量、数字量 过程控制主要是对诸如温度、压力、速度、流量等一系列物理量实施控制。被测物理量是连续量, 且多数是非电量。而微机、单片机、PLC这样的数字信号处理器只识别数字量。为此,一般来讲要有传 感器,以把被测量转换成电量,如果这电最不是标准的,还需要有变送器、以把电量变换为标准电信号, 如4-20毫安 1-5伏、0-10伏等等 要有模拟量(A)到数 字量 D)转换的模拟量输入单元 块),以把这些标准的电信号变换成数字信号。即信号变换必经以下过程:被测物理量一传感器信号 一标准电信号一/D转换一数值显示。为简单起见,我们在此讨论的是(在一定测量范围内)的线性信 号变换。同时略过传感器的信号变换过程。 假定实时物理量为X,范围即为A0一A恤:标准电信号范围是B0一Bm,实时电信号为Y:A/D转换数 值范围为C0-0m,实时数字量值为乙 如此,BO对应于A0,Bm对应于m,Y对应于X,及Y=()。由于是线性关系,得出方程式为 y=(Bv-B)x(X-4)+B (1) A-Ao 又由于是线性关系,经过AD转换后的数学方程Z=f(0可以表示为 z-(Cu-Cx(X-4)+C (2) A-A 那么就很容易得出逆变换的数学方程为 X=4-4x2-C+A C-C 方程中计算出来的X就可以在显示器上直接表达为被检测的物理量。 2、PT100铂电阻测温 利用导体电阻阻值随温度变化这一特性,热电阻用于测量时,要求其材料电阻温度系数大而稳定, 电阻率高,与温度之间最好有线性关系。常用铂电阻测温。铂电阻测温范围在0一200℃以内,电阻t 与温度t的关系为: Rt=Ro(l+At+Bt)

PLC 由 S7-200 CPU224XP 主机单元、EM235 模拟量单元以及 LOGO!POWER 电源单元三部分组成。 CPU224XP 主机模块提供数字量输入点 14 个、输出点 10 个。EM235 模块提供模拟量输入点 4 个、输出点 1 个。为便于接线,所有接线端子已全部引出到实验箱面板上。 触摸屏作为嵌入式一体化机既是与用户交互的窗口,也可实时与下位 PLC 通讯,对其进行读写操作。 触摸屏旁边有一红色船型直流 24V 开关电源对触摸屏进行供电控制。 四、 实验原理 1、物理量、标准电量、数字量 过程控制主要是对诸如温度、压力、速度、流量等一系列物理量实施控制。被测物理量是连续量, 且多数是非电量。而微机、单片机、PLC这样的数字信号处理器只识别数字量。为此,一般来讲要有传 感器,以把被测量转换成电量,如果这电量不是标准的,还需要有变送器、以把电量变换为标准电信号, 如4--20毫安、1--5 伏、0--10 伏 等等;要有模拟量(A)到数字量(D)转换的模拟量输入单元(模 块),以把这些标准的电信号变换成数字信号。即信号变换必经以下过程:被测物理量-传感器信号 -标准电信号-A/D转换-数值显示。为简单起见,我们在此讨论的是(在一定测量范围内)的线性信 号变换。同时略过传感器的信号变换过程。 假定实时物理量为 X,范围即为 A0-Am;标准电信号范围是 B0-Bm,实时电信号为 Y;A/D 转换数 值范围为 C0-Cm,实时数字量值为 Z。 如此,B0 对应于 A0,Bm 对应于 Am,Y 对应于 X,及 Y=f(X)。由于是线性关系,得出方程式为: 0 0 0 0 ( )( ) M m B B XA Y A A − ×− = − + B (1) 又由于是线性关系,经过 A/D 转换后的数学方程 Z=f(X)可以表示为 0 0 0 0 ( )( ) M m C C XA Z C A A − ×− = − + (2) 那么就很容易得出逆变换的数学方程为 0 0 0 0 ( )( ) M m A A ZC X A C C − ×− = − + (3) 方程中计算出来的 X 就可以在显示器上直接表达为被检测的物理量。 2、PT100 铂电阻测温 利用导体电阻阻值随温度变化这一特性,热电阻用于测量时,要求其材料电阻温度系数大而稳定, 电阻率高,与温度之间最好有线性关系。常用铂电阻测温。铂电阻测温范围在 0—200℃以内,电阻 Rt 与温度 t 的关系为: Rt=R0(1+At+Bt2 ) 3

R系温度为0C时的电阻。本实验R-100。A=3.9684×10/℃,B=-5.0847×10/℃2,铂电阻内部 引线方式本实验采用的是三线制,这样可以减小热电阻与测量仪之间连接导线的电阻因环境温度变化所 引起的测量误差。 3、 温度变送器 在测量线性范围内将传感器的电阻信号转换成标准电流信号4一20A或标准电压信号0一10V,送 给信号处理器或电压(电流)表。 4、PLC的A/D转换模块及数值转换 本实验使用的AD转换模块是EM235模拟最扩展模块。EM235可接收标准电流或电压信号,转换 精度为12位。模拟量输入范围和分辨率的选择可通过模块上拔码DP开关的设置实现。开关的设置 用于整个模块。开关1到6可选择。本实验采集电流信号,选择0~20mA电流单极性输入,因而开关 1-6依次设置为ON OFFOFFOFFOFFOFF ON(已设置好)。S7-200中,模拟量A/D转换分辨率是 12位,但模块将转换后的数值向高位移动了三位(其中最高位是符号位,低三位取零),因而转换后的 数值范围是0一32000 由于转换前后0一20mA对应0一32000.因此传感器对应的4~20mA相应数字量范围就是6400 3200 五、实验步骤 1、以热电阻、温度变送器、电流表(电压表)等构建测温系统 苟尚尚尚 尚尚尚 尚尚尚 666 温度变送器是一种将温度变量转换为可传送的标准化输出信号的仪表。主要用于工业过程温度参 数的测量和控制。作为传感器热电阻或热电偶的信号转换器,它主要由测量单元、信号处理和转换单 元组成。变送器输出信号与温度变量之间呈线性函数关系,因而通常变送器会传感器一起由生产厂家配 套提供。标准化输出信号分电流型、电压型两种,多为4mA~20mA(或1V~5V)的直流电信号。 电流型PT1O0热电阻变送器技术参数: 供电电压:DC10V-32V:

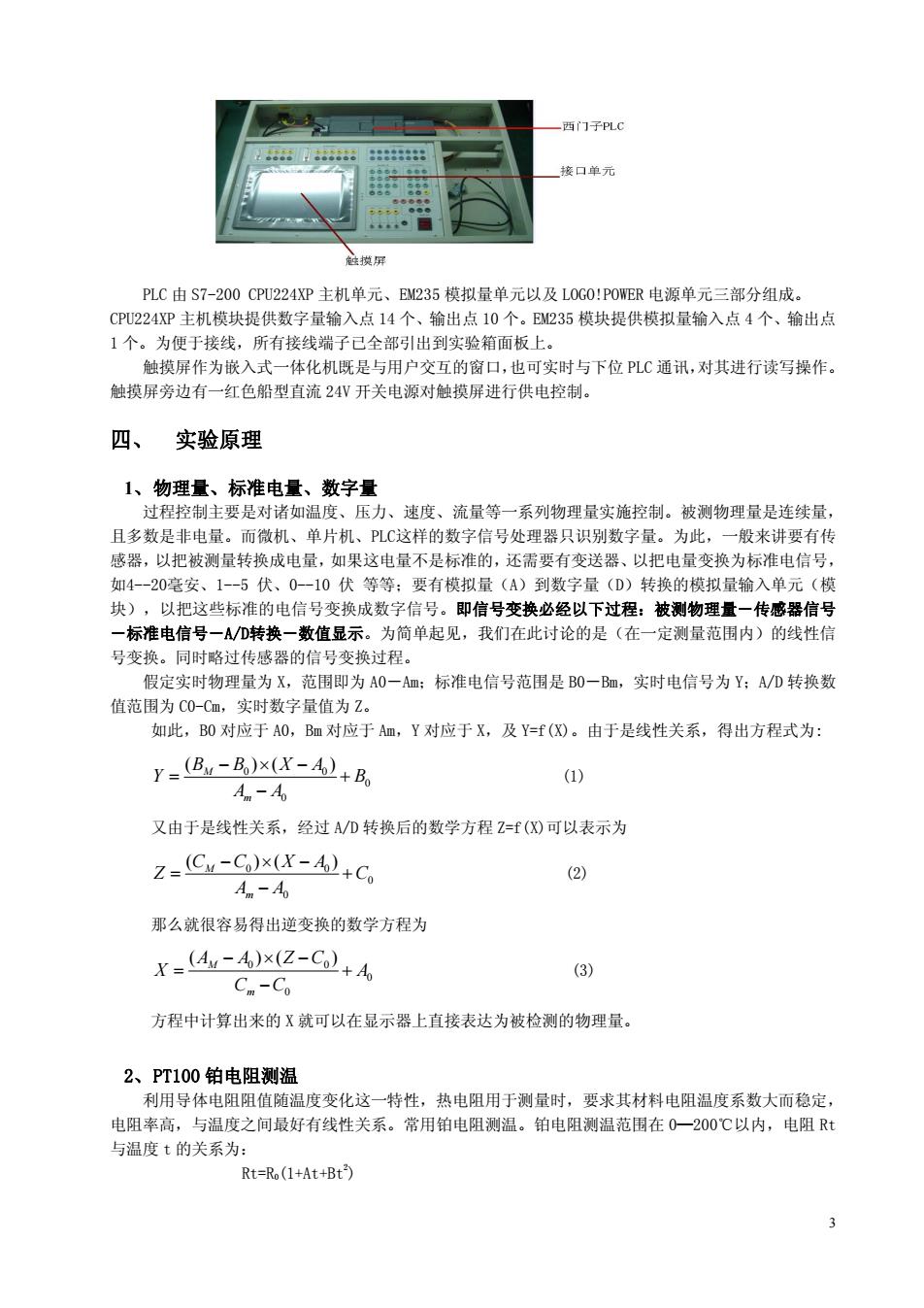

R0系温度为 0℃时的电阻。本实验 R0=100。A=3.9684×10-2/℃,B=-5.0847×10-7/℃2 ,铂电阻内部 引线方式本实验采用的是三线制,这样可以减小热电阻与测量仪之间连接导线的电阻因环境温度变化所 引起的测量误差。 3、 温度变送器 在测量线性范围内将传感器的电阻信号转换成标准电流信号 4—20mA 或标准电压信号 0—10V,送 给信号处理器或电压(电流)表。 4、PLC 的 A/D 转换模块及数值转换 本实验使用的 A/D 转换模块是 EM235 模拟量扩展模块。EM235 可接收标准电流或电压信号,转换 精度为 12 位。模拟量输入范围和分辨率的选择可通过模块上拨码 DIP 开关的设置实现。开关的设置应 用于整个模块。开关 1 到 6 可选择。本实验采集电流信号,选择 0~20mA 电流单极性输入,因而开关 1----6 依次设置为 ON OFF OFF OFF OFF OFF ON(已设置好)。S7-200 中,模拟量 A/D 转换分辨率是 12 位,但模块将转换后的数值向高位移动了三位(其中最高位是符号位,低三位取零),因而转换后的 数值范围是 0~32000。 由于转换前后 0~20mA 对应 0~32000。因此传感器对应的 4~20mA 相应数字量范围就是 6400~ 32000。 五、 实验步骤 1、 以热电阻、温度变送器、电流表(电压表)等构建测温系统: 温度变送器是一种将温度变量转换为可传送的标准化输出信号的仪表。主要用于工业过程温度参 数的测量和控制。作为传感器热电阻或热电偶的信号转换器,它主要由测量单元、信号处理和转换单 元组成。变送器输出信号与温度变量之间呈线性函数关系,因而通常变送器会传感器一起由生产厂家配 套提供。 标准化输出信号分电流型、电压型两种,多为 4mA~20mA(或 1V~5V)的直流电信号。 电流型 PT100 热电阻变送器技术参数: 供电电压:DC10V~32V; 4

INPT1000-2000 OUT 4-20 mA 上述指标表明该变送器需外接DC10V~32V电源,在0-200℃测温范围对应输出4-20mA电流 两者成线性关系。 环节测温方案:PT100热电阻->电流输出型变送器->B402电流表 步 1)查看两个实验箱电源,应处于关闭状态。 2)按本环节要求,接线如下图所示。(注意:热电阻三个管脚由上至下依次为A、B、C;变送器 应选用电流输出的类型:变送器需外接工作电源才能正常工作,故电流表应电联在电降史)。经指导老 师检查无误后,开启实验箱电源。待表头显示稳定后,记录电流值。由于加热炉未开启,此时测出的应 为室温对应的电流值 2、以热电阻、智能仪表等构建测温系统,并测量温升过程: 6.66006d o6666道8 尚尚尚 666 扇用同扇 智能仪表内部集成A/D(12位)、显示、控制、变送等功能,可输入热电偶、热电阻、标准电流、 标准由压信号,用以显示、控制温度、压力液位等物理量,作为一种处理黑洗择方案智能仪表广泛应用 于各种自动控制系统, 本环节用智能仪表XMT601作温度显示,并经仪表内变送器输出电流量接电流表HB402显示。接 线关系如上图:在运动与温度控制实验箱内热电阻接入智能仪表XMT601输入端,用作实时温度值显 示,变送输出420mA电流量接电流表HB4O2显示(智能仪表内变送器己有工作电源,故电流表不需 外串接电源)。加热炉固态继电器接至可编程序控制器实验装置内的一组开关SW0来控制。 步爱. 2)查看两个实验箱电源应处于关闭状态。 3)按图示接线,并查看$W0开关应处于竖直(断开)位置。 4)经指导老师检查无误后,开启两个实验箱电源。 5)待表头显示稳定后分别记录温度值、电流值,由于加热炉未开启,此时测出的应为室温值。记 录温彦值 、电流值。与实验步骤1电流值对比,若有差别请分析原因。 6)向下拨(开启 SW0开关 加热炉升温 温度值、电流值,填入表内 注意:加热过程严禁用手触碰电炉表面,导线应远离热源

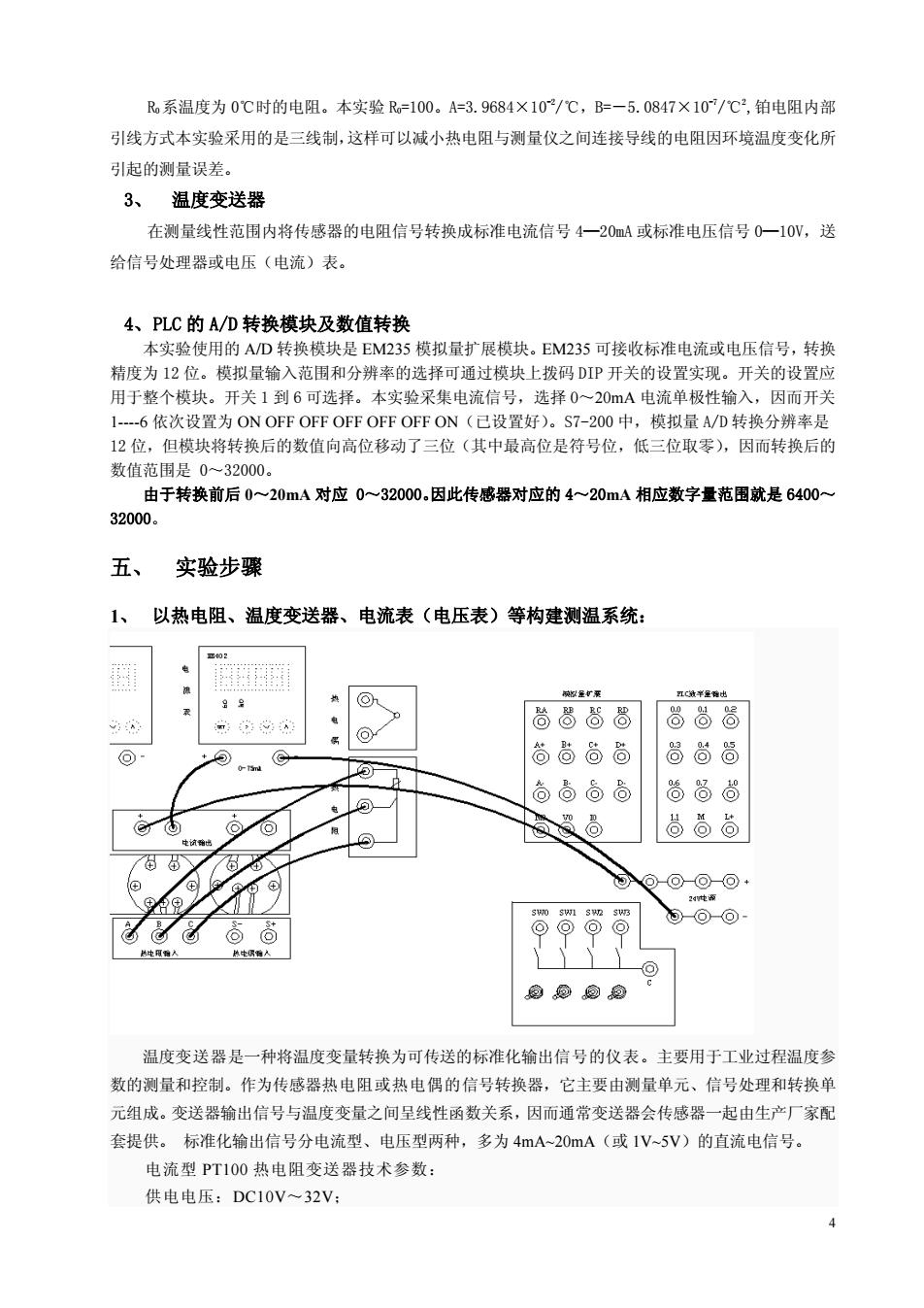

IN PT100 0~200℃ OUT 4~20 mA 上述指标表明该变送器需外接 DC10V~32V 电源,在 0~200℃测温范围对应输出 4~20 mA 电流, 两者成线性关系。 本环节测温方案:PT100 热电阻->电流输出型变送器->HB402 电流表。 步骤: 1) 查看两个实验箱电源,应处于关闭状态。 2)按本环节要求,接线如下图所示。(注意:热电阻三个管脚由上至下依次为A、B、C;变送器 应选用电流输出的类型;变送器需外接工作电源才能正常工作,故电流表应串联在电路中)。经指导老 师检查无误后,开启实验箱电源。待表头显示稳定后,记录电流值。由于加热炉未开启,此时测出的应 为室温对应的电流值。 2、 以热电阻、智能仪表等构建测温系统,并测量温升过程: 智能仪表内部集成 A/D(12 位)、显示、控制、变送等功能,可输入热电偶、热电阻、标准电流、 标准电压信号,用以显示、控制温度、压力液位等物理量,作为一种处理器选择方案智能仪表广泛应用 于各种自动控制系统。 本环节用智能仪表 XMT601 作温度显示,并经仪表内变送器输出电流量接电流表 HB402 显示。接 线关系如上图:在运动与温度控制实验箱内热电阻接入智能仪表 XMT601 输入端,用作实时温度值显 示,变送输出 4-20mA 电流量接电流表 HB402 显示(智能仪表内变送器已有工作电源,故电流表不需 外串接电源)。加热炉固态继电器接至可编程序控制器实验装置内的一组开关 SW0 来控制。 步骤: 2) 查看两个实验箱电源,应处于关闭状态。 3) 按图示接线,并查看 SW0 开关应处于竖直(断开)位置。 4) 经指导老师检查无误后,开启两个实验箱电源。 5) 待表头显示稳定后分别记录温度值、电流值,由于加热炉未开启,此时测出的应为室温值。记 录温度值、电流值。与实验步骤 1 电流值对比,若有差别请分析原因。 6) 向下拨(开启)SW0 开关,加热炉升温开始,记录温度值、电流值,填入表内。 注意: 加热过程严禁用手触碰电炉表面,导线应远离热源。 5

温度范围 30-40℃ 40-50C 50-60℃ 60-70℃ 电流(mA) 7)作出温度-电流关系曲线图(实验报告完成)。 3、以热电阻、温度变送器、PLC等构建测温系统,并测量加热过程参数: 本环节搭建的测温系统方案为: 由PLC作为下位机对加热炉温度信号进行实时采集与控制,微机作为上位机完成对整个过程实时监 控。微机监控测温系统框图如下 上位监控机 PC/PPI CpU224Em235模块 PLC 模拟量1/0量 系统接线示意图如下: EM23: DC24V 态透电 PLC温度采集选用235模块的模拟量输入1通道,加热炉开断控制选用主机224数字量输出点 Q0.5

温度范围 30~40℃ 40~50℃ 50~60℃ 60~70℃ 温度(℃) 电流(mA) 7) 作出温度-电流关系曲线图(实验报告完成)。 3、 以热电阻、温度变送器、PLC 等构建测温系统,并测量加热过程参数: 本环节搭建的测温系统方案为: 由 PLC 作为下位机对加热炉温度信号进行实时采集与控制,微机作为上位机完成对整个过程实时监 控。微机监控测温系统框图如下: 系统接线示意图如下: PLC 温度采集选用 EM235 模块的模拟量输入 1 通道,加热炉开断控制选用主机 224 数字量输出点 Q0.5。 6

。尚尚6尚尚周 局@发总6尚尚尚 回 。 奇尚尚 尚5 尚尚 do 步骤: 1)关闭实验箱电源,拆除步骤2连线。 2)如上图所示关系接线: 热电阻接电流型变送器输入端:EM235的A/D模块1通道对应端子为RA、A+、A-,将变送器输出 的电流量串接入采集通道:将L+接DC24W+,M接DC24V-:固态继电器“+”端接PLC数字量输出端Q0.5 固态继电器“ ”端接DC24V-。 3)经指导老师检查无误后,开启两个实验箱电源。 4)运行上位组态软件进入温控系统界面。测试前先在窗口右测设置: 变送器类型 电流型变送器(与实际接线一定要一致): 系统参没定 变送器I/八范围 4- -20mA 温度传感器测温范围:0-一200°C 换算结果取值范用:6400---32000 5)若系统运行正常,应在窗口中显示出电流值、温度值和AD转换值,由于加热炉未开启,此时测 出的应为室温值。将所有数据记录下来。并与步骤一 一所测值对比,分析差异原因。 6)点击窗口左下角圆按 开关 加热炉升温开始,记录温度值、电流值,填入表内。注意当显示 温度到达40°C时,点击圆按钮开关,停止加热。 温度范围 30-40C 4050C 50-60℃ 60-70℃ 温度(℃) 电流(mA) 数字量 (16进制) 作出温度-电流关系曲线图(实脸报告完成)

步骤: 1)关闭实验箱电源,拆除步骤 2 连线。 2)如上图所示关系接线: 热电阻接电流型变送器输入端;EM235 的 A/D 模块 1 通道对应端子为 RA、A+、A-,将变送器输出 的电流量串接入采集通道;将 L+接 DC24V+,M 接 DC24V-;固态继电器“+”端接 PLC 数字量输出端 Q0.5, 固态继电器“-”端接 DC24V-。 3)经指导老师检查无误后,开启两个实验箱电源。 4)运行上位组态软件进入温控系统界面。测试前先在窗口右测设置: a、变送器类型——电流型变送器(与实际接线一定要一致); b、系统参数设定——变送器 I/V 范围:4---20mA 温度传感器测温范围:0---200°C 换算结果取值范围:6400---32000 5)若系统运行正常,应在窗口中显示出电流值、温度值和 A/D 转换值,由于加热炉未开启,此时测 出的应为室温值。将所有数据记录下来。并与步骤一、二所测值对比,分析差异原因。 6) 点击窗口左下角圆按钮开关,加热炉升温开始,记录温度值、电流值,填入表内。注意当显示 温度到达 40°C 时,点击圆按钮开关,停止加热。 温度范围 30~40℃ 40~50℃ 50~60℃ 60~70℃ 温度(℃) 电流(mA) 数字量 (16 进制) 作出温度-电流关系曲线图(实验报告完成)。 7

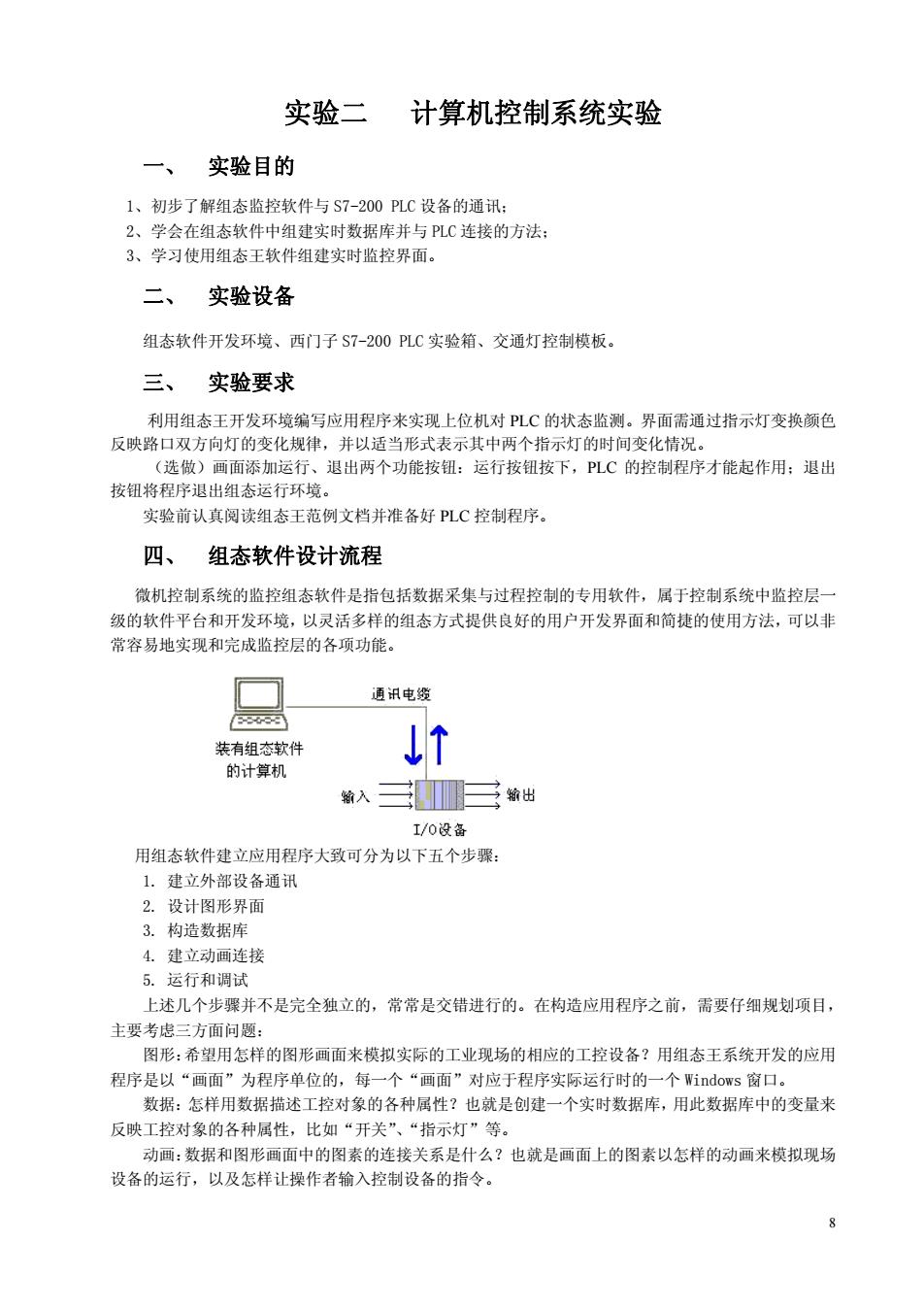

实验二计算机控制系统实验 一、 实验目的 1、初步了解组态监控软件与S7-200PLC设备的通讯 2、学会在组态软件中组建实时数据库并与PLC连接的方法: 3、学习使用组态王软件组建实时监控界面。 二、 实验设备 组态软件开发环境、西门子S7-200PLC实验箱、交通灯控制模板。 三、实验要求 利用组态王开发环境编写应用程序米实现上位机对PLC的状态监测。界面需通过指示灯变换颜色 反映路口双方向灯的变化规律,并以适当形式表示其中两个指示灯的时间变化情况。 (选做)画面添加运行、退出两个功能按钮:运行按钮按下,PLC的控制程序才能起作用:退出 按钮将程序退出组态运行环境。 实验前认真阅读组态王范例文档并准备好LC控制程序】 四、组态软件设计流程 微机控制系统的监控组态软件是指包括数据采集与过程控制的专用软件,属于控制系统中监控层 级的软件平台和开发环境,以灵活多样的组态方式提供良好的用户开发界面和简捷的使用方法,可以非 常容易地实现和完成监控层的各项功能。 通讯电缆 装有组态软件 T 的计算机 翰入三三出 I/0设备 用组态软件建立应用程序大致可分为以下五个步骤: 建立外部设备通讯 2 设计图形界面 3.构造数据库 4.建立动画连接 5.运行和调试 上述几个步骤并不是完全独立的,常常是交错进行的。在构造应用程序之前,需要仔细规划项目 主要考虑三方面问题: 图形:希望用怎样的图形画面来模拟实际的工业现场的相应的工控设备?用组态王系统开发的应用 程序是以“画面”为程序单位的,每一个“画面”对应于程序实际运行时的一个indows窗口。 数据:怎样用数据描述工控对象的各种属性?也就是创建一个实时数据库,用此数据库中的变量来 反映工控对象的各种属性,比如“开关”、“指示灯”等。 动画:数据和图形画面中的图素的连接关系是什么?也就是画面上的图素以怎样的动画来模拟现场 设备的运行,以及怎样让操作者输入控制设备的指令

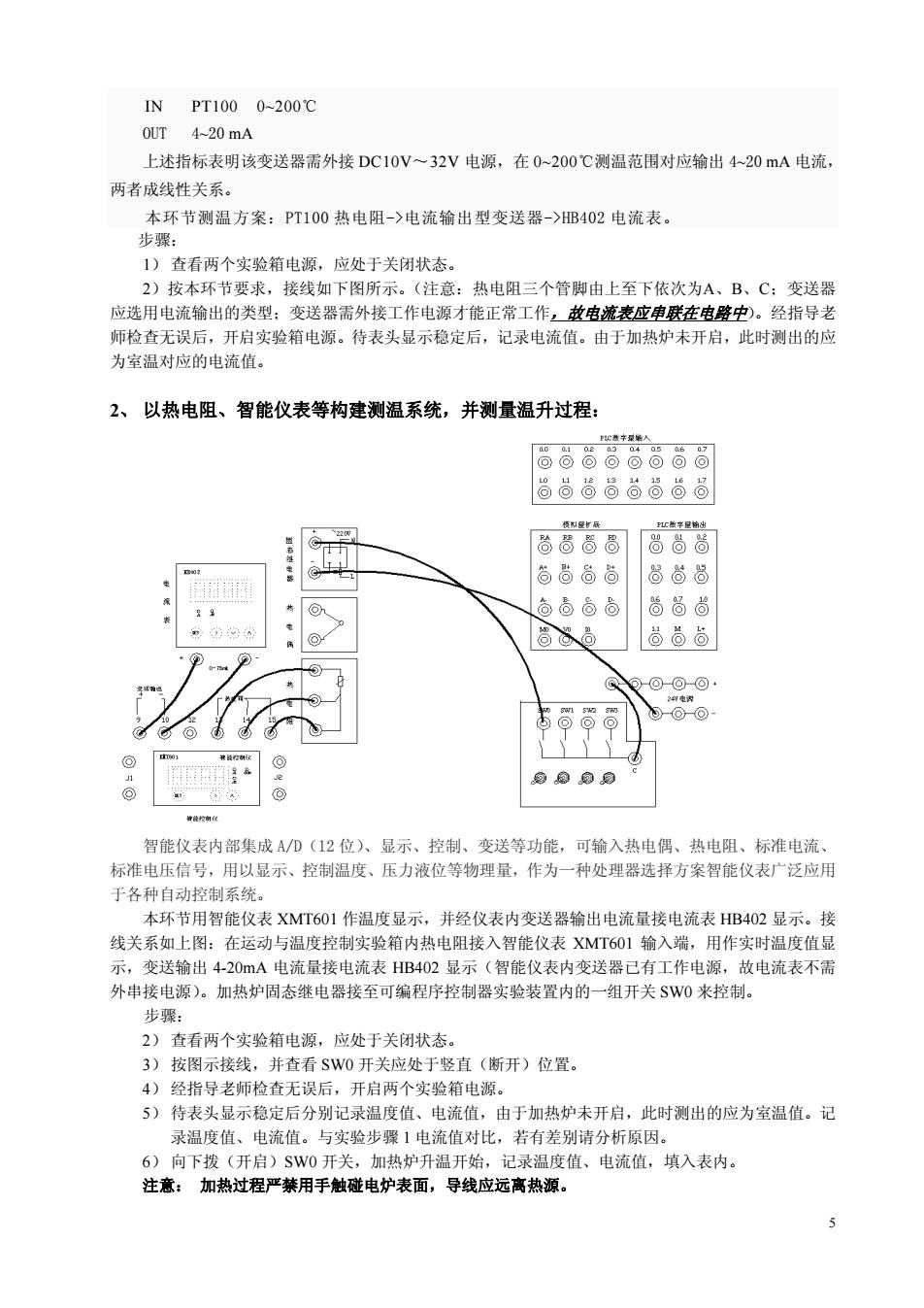

实验二 计算机控制系统实验 一、 实验目的 1、初步了解组态监控软件与 S7-200 PLC 设备的通讯; 2、学会在组态软件中组建实时数据库并与 PLC 连接的方法; 3、学习使用组态王软件组建实时监控界面。 二、 实验设备 组态软件开发环境、西门子 S7-200 PLC 实验箱、交通灯控制模板。 三、 实验要求 利用组态王开发环境编写应用程序来实现上位机对 PLC 的状态监测。界面需通过指示灯变换颜色 反映路口双方向灯的变化规律,并以适当形式表示其中两个指示灯的时间变化情况。 (选做)画面添加运行、退出两个功能按钮:运行按钮按下,PLC 的控制程序才能起作用;退出 按钮将程序退出组态运行环境。 实验前认真阅读组态王范例文档并准备好 PLC 控制程序。 四、 组态软件设计流程 微机控制系统的监控组态软件是指包括数据采集与过程控制的专用软件,属于控制系统中监控层一 级的软件平台和开发环境,以灵活多样的组态方式提供良好的用户开发界面和简捷的使用方法,可以非 常容易地实现和完成监控层的各项功能。 用组态软件建立应用程序大致可分为以下五个步骤: 1. 建立外部设备通讯 2. 设计图形界面 3. 构造数据库 4. 建立动画连接 5. 运行和调试 上述几个步骤并不是完全独立的,常常是交错进行的。在构造应用程序之前,需要仔细规划项目, 主要考虑三方面问题: 图形:希望用怎样的图形画面来模拟实际的工业现场的相应的工控设备?用组态王系统开发的应用 程序是以“画面”为程序单位的,每一个“画面”对应于程序实际运行时的一个 Windows 窗口。 数据:怎样用数据描述工控对象的各种属性?也就是创建一个实时数据库,用此数据库中的变量来 反映工控对象的各种属性,比如“开关”、“指示灯”等。 动画:数据和图形画面中的图素的连接关系是什么?也就是画面上的图素以怎样的动画来模拟现场 设备的运行,以及怎样让操作者输入控制设备的指令。 8

五、实验步骤 1、交通灯控制程序编好下载至PLC,并进入RUN状态。退出V4.0STEP7 MicroWIN SP4 编程环境: 2、进入组态王开发环境,建立新工程项目: 3、定义外部设备,建立组态和PLC通讯机制: 4、定义数据词典,新建/O及内存变量: 5、制作图形画面、建立动画连接: 6、运行系统设置: 7、运行及调试成功。 8、将完成的工程文件存在E盘根目录下并标好班级姓名。 六、实验报告内容 1、PLC梯形图程序: 2、组态项目I/0及内存变量列表: 3、监控画面截图及功能说明: 4、设计中出现的问题及解决。 9

9 五、 实验步骤 1、 交通灯控制程序编好下载至 PLC,并进入 RUN 状态。退出 V4.0 STEP 7 MicroWIN SP4 编程环境; 2、 进入组态王开发环境,建立新工程项目; 3、 定义外部设备,建立组态和 PLC 通讯机制; 4、 定义数据词典,新建 I/O 及内存变量; 5、 制作图形画面、建立动画连接; 6、 运行系统设置; 7、 运行及调试成功。 8、 将完成的工程文件存在 E 盘根目录下并标好班级姓名。 六、 实验报告内容 1、 PLC 梯形图程序; 2、 组态项目 I/O 及内存变量列表; 3、 监控画面截图及功能说明; 4、 设计中出现的问题及解决