实验一机构运动简图的测定 目的 会撒开机械的实际构造而仅仅从运动的观察来绘制其机构的运动简图 2.验证和巩固自由度的计算。 3.分析一些四杆机构的演化过程和验证其曲柄存在条件。 二、设备和工具 (一)设备 1.插齿机 2.小型冲床 3.油泵模型4摆杆导杆机构模型5.其它机械模型 6.缝纫机 7.内燃机8.抛光机9.颚式破啐机 10. 制动机构 11.步进输 送机12.假肢关节机构13.装订机构14.机车驱动机构等模型。 (一)T只 三角尺、纸等(自备) 三、原理和方法 1.原理 由于机构的运动仅与机构中所有的构件数目、运动剧的类型和相对位置有关,因此在 机构运动简图中可以撒开机构的复杂外形和运动副的具体构造而用简单的符号来代替构件 和运动副,并按一定的比例尺表示运动副的相对位置,以此说明实际机构的运动特征, 常用的运动刷代表符号见教科书。须注意有三种运动副构件的表示方法。 2.测绘方法 ā.测绘时使被测绘的机器或模型缓慢地运动,从原动构件开始仔细观察机构的运动, 分成几个运动单位,从而确定组成的构件数目。 b.根据相联接的两构件间的接触情况及相对运动的性质确定各个运动刷的类型和数目。 c.在草稿纸上按规定的符号及构件的联接次序,在确定原动件的合适位置后,从原构件 开始。逐步画出机构运动简图的草稿 数字 分别表示各 构件,用A、B、C、 分别标注各运动副。在原动件上画箭头表示原动件及原动件的转向或移动方向。 仔细测量与机构运动有关的尺寸,既转动副间的中心距和移动副导路的位置尺寸或角度 等,在所确定的原动件的位置按一定的比例尺将草稿画成正式的运动简图,注意这里的比例 与机械先制图中中的不同。 实际长度(L)四 比例尺= 图上长度(Ls)m 四、实验步骤 1.阅读教科书有关章节,从所举实例中,熟悉绘制机构运动简图的方法。 2.在草稿上绘制指定的几个机构运动简图。要求如下: 3.冲床模型须要求按比例绘出冲压机构的机构运动简图。指出它属于哪一种四杆机构 并指出各个运动副,计算自由度。 4.油泵模型须测量各构件的实际尺寸,按比例绘出其机构运动简图。指出它们是哪一种 四杆机构,如何演化而成?并计算其自由度。其各构件的长度是否符合四杆曲柄存在条件? 5.绘出插齿机插刀上下往复运动机构的运动简图。计算其自由度。为节省时间可不进行 测量。但应目测使实物大致一样。 6.绘出摆动导杆机构的运动简图,计算其自由度,也不进行测量,凭目测使图与实物 大致相等。 7.绘出转动杆机构或其它机构的运动简图,计算自由度。实验完成后将草稿交给教师

实验一 机构运动简图的测定 一、目的 1.学会撇开机械的实际构造而仅仅从运动的观察来绘制其机构的运动简图。 2.验证和巩固自由度的计算。 3.分析一些四杆机构的演化过程和验证其曲柄存在条件。 二、设备和工具 (一)设备 1.插齿机 2.小型冲床 3.油泵模型 4.摆杆导杆机构模型 5.其它机械模型 6.缝纫机 7.内燃机 8.抛光机 9.颚式破啐机 10. 制动机构 11.步进输 送机 12.假肢关节机构 13.装订机构 14.机车驱动机构等模型。 (二)工具 三角尺、纸等(自备) 三、原理和方法 1.原理: 由于机构的运动仅与机构中所有的构件数目、运动副的类型和相对位置有关,因此在 机构运动简图中可以撇开机构的复杂外形和运动副的具体构造而用简单的符号来代替构件 和运动副,并按一定的比例尺表示运动副的相对位置,以此说明实际机构的运动特征, 常用的运动副代表符号见教科书。须注意有三种运动副构件的表示方法。 2.测绘方法: a.测绘时使被测绘的机器或模型缓慢地运动,从原动构件开始仔细观察机构的运动, 分成几个运动单位,从而确定组成的构件数目。 b.根据相联接的两构件间的接触情况及相对运动的性质确定各个运动副的类型和数目。 c.在草稿纸上按规定的符号及构件的联接次序,在确定原动件的合适位置后,从原构件 开始。逐步画出机构运动简图的草稿,用数字 1、2、3……分别表示各构件,用 A、B、C、…… 分别标注各运动副。在原动件上画箭头表示原动件及原动件的转向或移动方向。 仔细测量与机构运动有关的尺寸,既转动副间的中心距和移动副导路的位置尺寸或角度 等,在所确定的原动件的位置按一定的比例尺将草稿画成正式的运动简图,注意这里的比例 与机械制图中中的不同。 实际长度(LAB)m 比例尺= —————————— 图上长度(LAB)mm 四、实验步骤 1.阅读教科书有关章节,从所举实例中,熟悉绘制机构运动简图的方法。 2.在草稿上绘制指定的几个机构运动简图。要求如下: 3.冲床模型须要求按比例绘出冲压机构的机构运动简图。指出它属于哪一种四杆机构, 并指出各个运动副,计算自由度。 4.油泵模型须测量各构件的实际尺寸,按比例绘出其机构运动简图。指出它们是哪一种 四杆机构,如何演化而成?并计算其自由度。其各构件的长度是否符合四杆曲柄存在条件? 5.绘出插齿机插刀上下往复运动机构的运动简图。计算其自由度。为节省时间可不进行 测量。但应目测使实物大致一样。 6.绘出摆动导杆机构的运动简图,计算其自由度,也不进行测量,凭目测使图与实物 大致相等。 7.绘出转动杆机构或其它机构的运动简图,计算自由度。实验完成后将草稿交给教师

审阅。 8绘出缝纫机的脚踏板部分和机针部分的机构示意图。 五、思考题 一个正确的“机构运动简图”应能说明那些内容? 2.绘制机构运动简图时,原动构件的位置为什么可以任意选定?会不会影响简图的正确 性? 3.机构自由度的计算对测绘运动简图有何帮助? 六、实验报告要求 在实验报告中,要写上所测绘机构运动简图的名称,并计算其自由度

审阅。 8.绘出缝纫机的脚踏板部分和机针部分的机构示意图。 五、 思考题 1.一个正确的“机构运动简图”应能说明那些内容? 2.绘制机构运动简图时,原动构件的位置为什么可以任意选定?会不会影响简图的正确 性? 3.机构自由度的计算对测绘运动简图有何帮助? 六、 实验报告要求 在实验报告中,要写上所测绘机构运动简图的名称,并计算其自由度

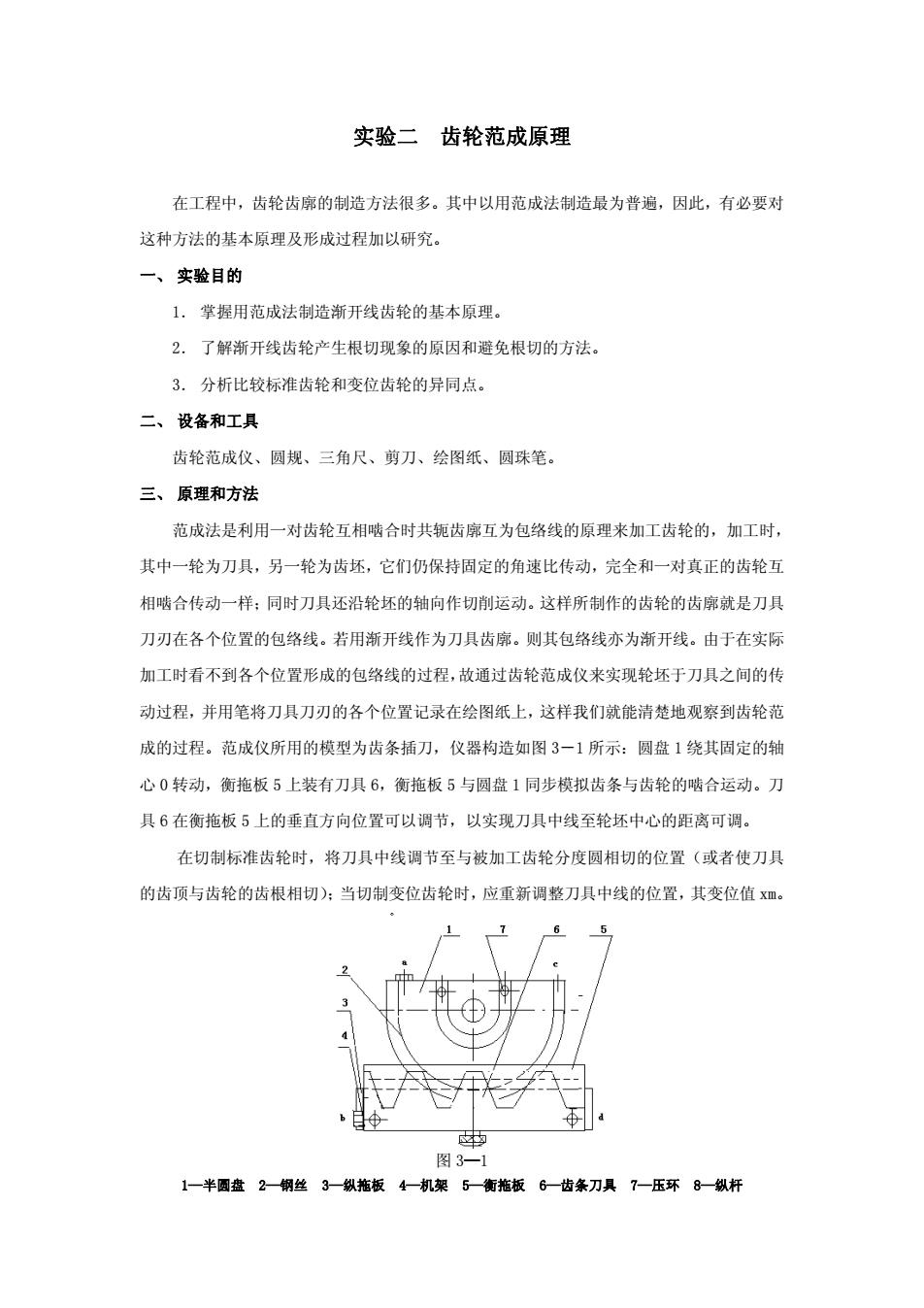

实验二齿轮范成原理 在工程中,齿轮齿廓的制造方法很多。其中以用范成法制造最为普遍,因此,有必要对 这种方法的基本原理及形成过程加以研究, 一、实验目的 1.掌握用范成法制造渐开线齿轮的基本原理。 2.了解渐开线齿轮产生根切现象的原因和避免根切的方法。 3.分析比较标准齿轮和变位齿轮的异同点。 二、设备和工具 齿轮范成仪、圆规、三角尺、剪刀、绘图纸、圆珠笔。 三、原理和方法 范成法是利用一对齿轮互相啮合时共轭齿席互为包络线的原理来加工齿轮的,加工时, 其中一轮为刀具,另一轮为齿坯,它们仍保持固定的角速比传动,完全和一对真正的齿轮互 相啮合传动一样;同时刀具还沿轮坯的轴向作切削运动。这样所制作的齿轮的齿廊就是刀具 刀刃在各个位置的包络线。若用渐开线作为刀具齿序。则其包络线亦为渐开线。由于在实际 加工时看不到各个位置形成的包络线的过程,故通过齿轮范成仪来实现轮坯于刀具之间的传 动过程,并用笔将刀具刀刃的各个位置记录在绘图纸上,这样我们就能清楚地观察到齿轮范 成的过程。范成仪所用的模型为齿条插刀,仪器构造如图3一1所示:圆盘1绕其固定的轴 心0转动,衡拖板5上装有刀具6,衡拖板5与圆盘1同步模拟齿条与齿轮的啮合运动。刀 具6在衡拖板5上的垂直方向位置可以调节,以实现刀具中线至轮坯中心的距离可调。 在切制标准齿轮时,将刀具中线调节至与被加工齿轮分度圆相切的位置(或者使刀具 的齿顶与齿轮的齿根相切):当切制变位齿轮时,应重新调整刀具中线的位置,其变位值xm 6 1一半圆盘2一钢丝一纵拖板4一机架5一衡拖板6一齿条刀具一压环8一纵杆

实验二 齿轮范成原理 在工程中,齿轮齿廓的制造方法很多。其中以用范成法制造最为普遍,因此,有必要对 这种方法的基本原理及形成过程加以研究。 一、 实验目的 1. 掌握用范成法制造渐开线齿轮的基本原理。 2. 了解渐开线齿轮产生根切现象的原因和避免根切的方法。 3. 分析比较标准齿轮和变位齿轮的异同点。 二、 设备和工具 齿轮范成仪、圆规、三角尺、剪刀、绘图纸、圆珠笔。 三、 原理和方法 范成法是利用一对齿轮互相啮合时共轭齿廓互为包络线的原理来加工齿轮的,加工时, 其中一轮为刀具,另一轮为齿坯,它们仍保持固定的角速比传动,完全和一对真正的齿轮互 相啮合传动一样;同时刀具还沿轮坯的轴向作切削运动。这样所制作的齿轮的齿廓就是刀具 刀刃在各个位置的包络线。若用渐开线作为刀具齿廓。则其包络线亦为渐开线。由于在实际 加工时看不到各个位置形成的包络线的过程,故通过齿轮范成仪来实现轮坯于刀具之间的传 动过程,并用笔将刀具刀刃的各个位置记录在绘图纸上,这样我们就能清楚地观察到齿轮范 成的过程。范成仪所用的模型为齿条插刀,仪器构造如图 3-1 所示:圆盘 1 绕其固定的轴 心 0 转动,衡拖板 5 上装有刀具 6,衡拖板 5 与圆盘 1 同步模拟齿条与齿轮的啮合运动。刀 具 6 在衡拖板 5 上的垂直方向位置可以调节,以实现刀具中线至轮坯中心的距离可调。 在切制标准齿轮时,将刀具中线调节至与被加工齿轮分度圆相切的位置(或者使刀具 的齿顶与齿轮的齿根相切);当切制变位齿轮时,应重新调整刀具中线的位置,其变位值 xm。 图 3—1 1—半圆盘 2—钢丝 3—纵拖板 4—机架 5—衡拖板 6—齿条刀具 7—压环 8—纵杆

下面是实验时所用的公式: 基圆直径: d=d'cosa 齿轮分度圆直径:dz 齿轮齿顶圆直径:d。=d+2(h。+x)m 齿轮齿根圆直径:d/=d-2(。+e'-x)m 齿轮分度圆上的齿后:s=+2 xntan@ 2 式中x为变位系数,其值应满足关系:X≥h。一三 当h。=1a=20°时,:mm=17 x≥17 17 则齿条的径向移动距离为xm 四、实验步骤 1.绘制标准齿轮 (1)在图纸上作中心线。按基本参数m=25m、2=8、a=20°、h。=1、c'=0.25(或 m=20mm、z=8、Q=20°、h。=1、c=0.25)分别绘制分度圆、齿顶圆、齿根圆及基圆(一 般只画半个圆即可)。 (2)将超出齿顶圆图纸留下1皿的余量后剪去,然后通过圆环(及螺钉)把图纸加紧 在圆盘上,并注意使图纸中心与圆环中心重合。 (3)调整刀具使其中心线与分度圆相切(或调节刀具的齿顶线使其与齿轮的齿根圆相 切)即此时刀具处在切制标准齿轮的位置上。 (4)切制时,首先将齿条推至左边(或右边)极端位置用于推动齿条使其移动。每移 动一格则用笔沿齿条轮廓在图纸上画下该齿廓在齿坯上的投影线,直到形成2一3个完整 的齿轮图形为止。此过程中要注意轮坯上齿廓的形成过程。 (5)观察所得的齿廓是否有根切现象,找出原因,以便进行变位 2.绘制变位齿轮 按上述位置把齿条刀退后(远离齿轮中心)距离m(不产生根切的最小变位系数 -17-三.17-8).然后按标准齿轮相同方法绘出2~3个齿即可· (xm1717

下面是实验时所用的公式: 基圆直径: d =d`cos b α 齿轮分度圆直径: d=mz 齿轮齿顶圆直径: d =d+2(h * a + a x )m 齿轮齿根圆直径: d =d-2((h * +c * - f a x )m 齿轮分度圆上的齿后:s= 2 πm +2 x m tan α 式中 x 为变位系数,其值应满足关系: x≥h * a min min z − zz 当 h * a =1 α =20°时, z =17 min ∵ x ≥ 17 17-z 则齿条的径向移动距离为 x m 四、 实验步骤 1.绘制标准齿轮 (1)在图纸上作中心线。按基本参数 m=25mm、z=8、α =20°、h * =1、c * =0.25(或 m=20mm、z=8、 a α =20°、h * a =1、c * =0.25)分别绘制分度圆、齿顶圆、齿根圆及基圆〔一 般只画半个圆即可〕。 (2)将超出齿顶圆图纸留下 1mm 的余量后剪去,然后通过圆环(及螺钉)把图纸加紧 在圆盘上,并注意使图纸中心与圆环中心重合。 (3)调整刀具使其中心线与分度圆相切(或调节刀具的齿顶线使其与齿轮的齿根圆相 切)即此时刀具处在切制标准齿轮的位置上。 (4)切制时,首先将齿条推至左边(或右边)极端位置用于推动齿条使其移动。每移 动一格则用笔沿齿条轮廓在图纸上画下该齿廓在齿坯上的投影线,直到形成 2 一 3 个完整 的齿轮图形为止。此过程中要注意轮坯上齿廓的形成过程。 (5)观察所得的齿廓是否有根切现象,找出原因,以便进行变位。 2.绘制变位齿轮 按上述位置把齿条刀退后(远离齿轮中心)距离 xm(不产生根切的最小变位系数 ( x max = 17 17 − z = 17 − 817 ).然后按标准齿轮相同方法绘出 2~3 个齿即可

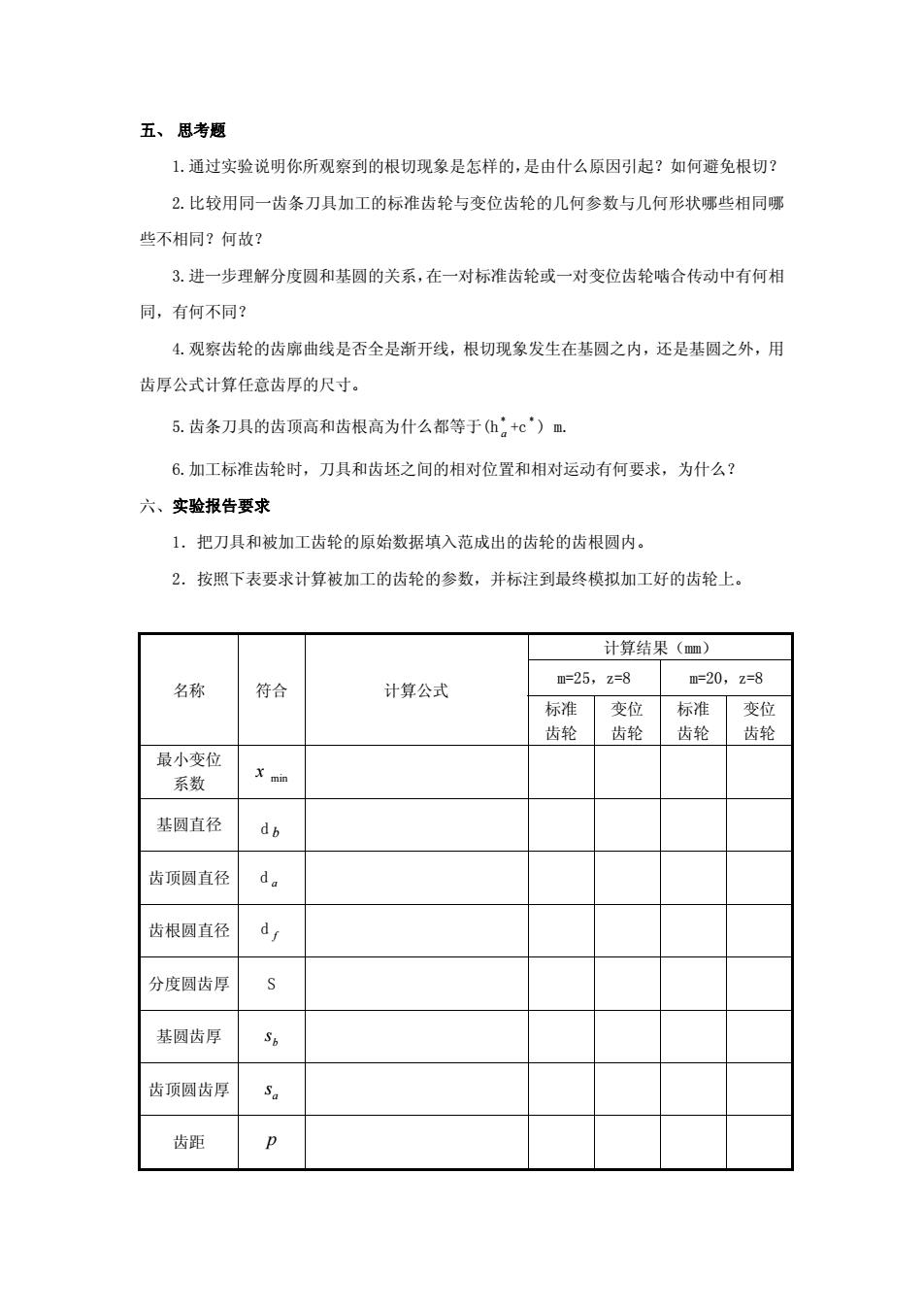

五、思考题 1.通过实验说明你所观察到的根切现象是怎样的,是由什么原因引起?如何避免根切? 2.比较用同一齿条刀具加工的标准齿轮与变位齿轮的几何参数与几何形状哪些相同哪 些不相同?何故? 3.进一步理解分度圆和基圆的关系,在一对标准齿轮或一对变位齿轮啮合传动中有何相 同,有何不同? 4.观察齿轮的齿廓曲线是否全是渐开线,根切现象发生在基圆之内,还是基圆之外,用 齿厚公式计算任意齿厚的尺寸。 5.齿条刀具的齿顶高和齿根高为什么都等于(h+c*)m. 6.加工标准齿轮时,刀具和齿坯之间的相对位置和相对运动有何要求,为什么? 六、实验报告要求 1.把刀具和被加工齿轮的原始数据填入范成出的齿轮的齿根圆内。 2.按照下表要求计算被加工的齿轮的参数,并标注到最终模拟加工好的齿轮上。 计算结果(mm) m=25,z=8 m=20,Z=8 名称 符合 计算公式 标准 变位 标准 变位 齿轮 齿轮 齿轮 齿轮 最小变位 系数 X min 基圆直径 db 齿顶圆直径 da 齿根圆直径 dr 分度圆齿厚 基圆齿厚 Sp 齿顶圆齿厚 6 齿距 p

五、 思考题 1.通过实验说明你所观察到的根切现象是怎样的,是由什么原因引起?如何避免根切? 2.比较用同一齿条刀具加工的标准齿轮与变位齿轮的几何参数与几何形状哪些相同哪 些不相同?何故? 3.进一步理解分度圆和基圆的关系,在一对标准齿轮或一对变位齿轮啮合传动中有何相 同,有何不同? 4.观察齿轮的齿廓曲线是否全是渐开线,根切现象发生在基圆之内,还是基圆之外,用 齿厚公式计算任意齿厚的尺寸。 5.齿条刀具的齿顶高和齿根高为什么都等于(h * a +c * ) m. 6.加工标准齿轮时,刀具和齿坯之间的相对位置和相对运动有何要求,为什么? 六、实验报告要求 1.把刀具和被加工齿轮的原始数据填入范成出的齿轮的齿根圆内。 2.按照下表要求计算被加工的齿轮的参数,并标注到最终模拟加工好的齿轮上。 名称 符合 计算公式 计算结果(mm) m=25,z=8 m=20,z=8 标准 齿轮 变位 齿轮 标准 齿轮 变位 齿轮 最小变位 系数 x min 基圆直径 d b 齿顶圆直径 d a 齿根圆直径 d f 分度圆齿厚 S 基圆齿厚 b s 齿顶圆齿厚 a s 齿距 p